Изобретение относится к области обработки металлов немеханическими способами и может быть использовано при нанесении защитного покрытия в ваннах из расплава цинка.

Известен способ нанесения цинкового покрытия на стальные мелкие детали сложного профиля диффузионным порошковым методом. При этом способе стальные детали обезжиривают, травят, промывают, сушат, засыпают в муфели совместно с диффузионной цинковой порошковой смесью, а затем загружают в печь, в которой обрабатывают при температуре 480оС в течение 2-5 ч в зависимости от размера цинкуемых изделий [1]

Недостатком этого способа является большой расход теплоносителей при производстве единицы цинкуемых изделий. Кроме того, данный процесс продолжителен и требует использования сыпучих материалов, которые загрязняют окружающую среду.

Наиболее близким по технической сущности к предлагаемому является способ нанесения цинкового покрытия на стальные мелкие детали сложного профиля, при котором мелкие детали погружают в перфориpованную корзину, в которой последовательно осуществляют все стадии нанесения покрытия на детали ( обезжиривание, травление, промывку, флюсование, сушку, цинкование, снятие излишков цинка). При этом при погружении перфорированного контейнера с деталями в указанные растворы и расплав обеспечивается его вращение в горизонтальной плоскости [2]

Данный способ позволяет наносить качественное цинковое покрытие на мелкие детали сложного профиля, у которых отсутствуют резьбовые участки. Однако при нанесении цинкового покрытия на мелкие детали с резьбовыми участками, на этих участках наблюдается утолщение покрытия, не позволяющее осуществлять последующее свинчивание пары болт-гайка.

Технической задачей изобретения является разработка способа нанесения цинкового покрытия на стальные мелкие детали сложного профиля, имеющие резьбовые участки, обеспечивающего повышение равномерности нанесения цинкового покрытия заданной толщины.

Поставленная техническая задача решена тем, что в способе, включающем погружение в расплав деталей с предварительно подготовленной поверхностью при помощи перфорированного вращающегося контейнера, последующую выдержку деталей в расплаве и извлечение из него, на перфорированный контейнер с деталями накладывают в вертикальной плоскости колебания, частоту которых устанавливают в зависимости от скорости вращения контейнера и температуры расплава в соответствии с выражением:

ν=W˙ (K/T), где ν частота колебания контейнера с деталями, кол/мин;

W скорость вращения контейнера, об/мин;

Т температура расплава, оС;

К коэффициент, равный 100 колx xоС/об.

Техническим результатом от использования предложенного решения является получение равномерного покрытия на деталях сложного профиля, имеющего резьбовые участки. Это достигается тем, что на вращающийся контейнер с деталями в процессе цинкования наложены в вертикальной плоскости колебательные движения, частота которых поставлена в зависимость от скорости вращения контейнера и температуры расплава в соответствии с найденным выражением. Одновременное воздействие вращательного и колебательного движений тормозит рост железоцинковых соединений, чем и исключается возможность зарастания профиля резьбы цинком.

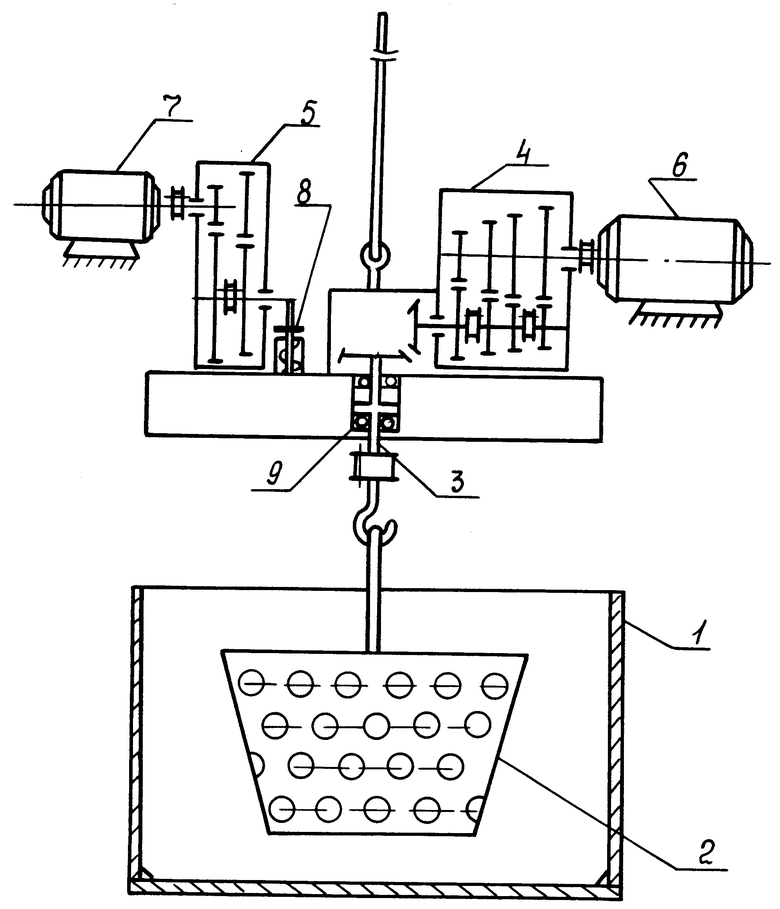

На чертеже изображена установка, обеспечивающая нанесение цинкового покрытия в соответствии с предложенным способом.

Установка состоит из ванны цинкования 1, центрифуги, в состав которой входит перфорированный контейнер 2, имеющий возможность крепления на вертикальной траверсе 3, связанной через редуктор 4 и 5 с двигателями 6 и 7. При этом между траверсой 3 и редуктором 5 установлен вибратор 8, а сама траверса 3 закреплена в подшипниковой опоре 9.

Способ заключается в следующем. Стальные мелкие детали сложного профиля, имеющие резьбовые участки, обрабатывают в обезжиривающем и травильном растворах, промывают, флюсуют, засыпают в перфорированный контейнер 2, который погружают в расплав ванны цинкования 1. Затем перфорированный контейнер 2 с деталями приводят во вращение с заданной скоростью при помощи двигателя 6 через редуктор 4 и траверсу 3. Одновременно контейнеру 2 сообщают колебательные движения в вертикальной плоскости при помощи вибратора 8, приводимого в движение двигателем 7 через редуктор 5. При этом частоту колебаний контейнера 2 с изделиями устанавливают в зависимости от скорости вращения перфорированного контейнера 2 и от температуры расплава в соответствии с найденным выражением.

После заданной выдержки изделий в расплаве оба движения контейнера 2 прекращают, останавливая двигатели 6 и 7, а затем контейнер перемещают в свободную металлическую емкость, где ему придают оба движения с той же скоростью и частотой. После удаления излишков цинка движения контейнера прекращают.

Были проведены сравнительные испытания известного и предлагаемого способов. При этом были использованы болты М6, изготовленные из низкоуглеродистой стали 10.

Детали обезжиривали в растворе, г/л: тринатрийфосфат 100; жидкое стекло 20 и вода до 1 л.

Температура раствора 60оС, продолжительность обезжиривания 20 мин. После обезжиривания стальные изделия промывали в проточной воде в течение 3 мин.

Промытые изделия затем погружали в травильный раствор состава, г/л: соляная кислота 150; ингибитор ПКУ 0,5 и вода до 1 л.

Протравленные стальные изделия промывали и подвергали флюсованию в растворе состава, г/л: хлористый цинк 500; хлористый аммоний 80 и вода до 1 л.

Офлюсованные стальные изделия пересыпали в перфорированный контейнер, а затем подвергали сушке при температуре 180оС в течение 5 мин.

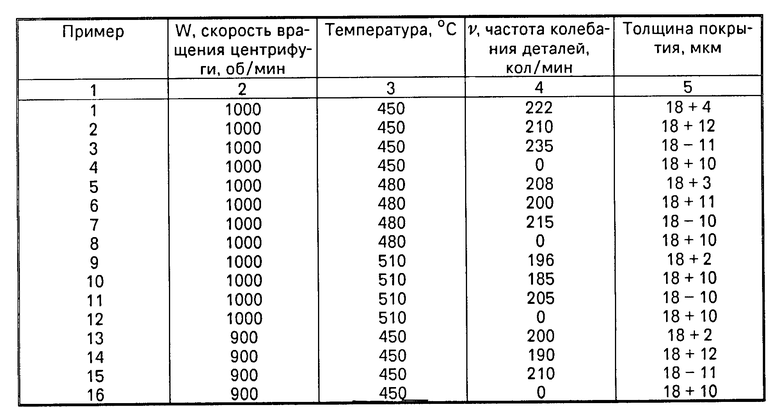

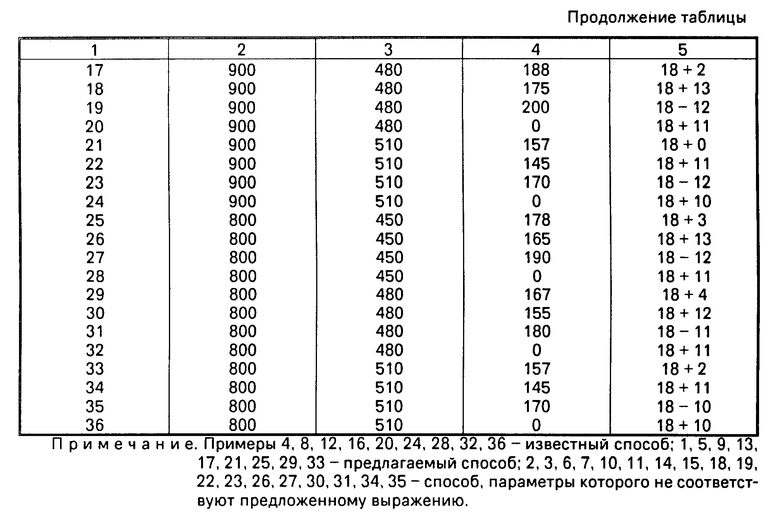

Подготовленные стальные изделия в дальнейшем цинковали известным и предлагаемым способами. Температура цинкования 450, 480, 510оС, скорость вращения контейнера составляла 1000, 900 и 800 об/мин, продолжительность цинкования 30 с.

Используя предлагаемое выражение, рассчитали частоту колебаний перфорированного контейнера, которая составляла 157, 167, 178, 188, 196, 200, 208, 222 кол/мин. Кроме того, частота колебаний варьировалась: были опробованы значения колебаний больше и меньше расчетной величины.

Толщину покрытия определяли металлографическим и гравиметрическим способами. Усредненные результаты испытаний представлены в таблице. Видно, что при цинковании болтов предлагаемым способом отклонение толщины покрытия составляет 2,8 мкм, а известным 11 мкм, то есть равномерность полученного покрытия по предлагаемому способу в 4,1 раза выше, чем известного. Это обеспечивает хорошее свинчивание пары болт-гайка, тогда как болты с цинковым покрытием, полученным известным способом, свинтить с гайками не удалось. При уменьшении количества колебаний контейнера с деталями ниже расчетной величины толщина покрытия значительно увеличивалась и свинтить пару болт-гайка также не удалось. Увеличение количества колебаний контейнера выше расчетной величины приводило к уменьшению толщины покрытия ниже заданной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ЦИНКОВЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ТРУБЫ | 1992 |

|

RU2039123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАНН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ РАСПЛАВА ЦИНКА | 1992 |

|

RU2041285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ТРУБАХ | 1993 |

|

RU2062816C1 |

| Способ цинкования изделий из малоуглеродистых кремнесодержащих конструкционных сталей | 1989 |

|

SU1756377A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ | 1992 |

|

RU2032762C1 |

| Флюс для горячего цинкования стальных изделий | 1986 |

|

SU1407993A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ СВЕРТНЫХ ПАЯНЫХ ТРУБ С ПОКРЫТИЯМИ ДЛЯ ТОРМОЗНЫХ СИСТЕМ АВТОМОБИЛЕЙ | 1991 |

|

RU1807730C |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ | 1991 |

|

RU2033472C1 |

| Способ нанесения металлических покрытий на стальные изделия | 1990 |

|

SU1834909A3 |

| СПОСОБ ОБРАБОТКИ РЕЗЬБОВЫХ УЧАСТКОВ ТЕРМООЦИНКОВАННЫХ ТРУБ | 1994 |

|

RU2049150C1 |

Изобретение относится к области получения горячих покрытий. Сущность способа: способ нанесения цинкового покрытия на мелкие детали сложного профиля включает погружение деталей с подготовленной поверхностью в расплав цинка при помощи перфорированного контейнера, последующую выдержку деталей в расплаве и извлечение из него. Процесс проводят при непрерывном вращении контейнера и наложении на него в вертикальной плоскости колебаний, частоту которых устанавливают по формуле ν=W·K/T , где ν - частота колебаний контейнера с деталями, кол/мин: W - скорость вращения контейнера, об/мин; T - температура расплава, °С, K - числовой коэффициент, равный 100°С кол/об. 1 ил., 1 табл.

СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ НА МЕЛКИЕ СТАЛЬНЫЕ ДЕТАЛИ СЛОЖНОГО ПРОФИЛЯ, включающий погружение в расплав деталей с предварительно подготовленной поверхностью при помощи перфорированного контейнера, последующую выдержку деталей в расплаве и извлечение из него при обеспечении непрерывного вращения контейнера в течение всего процесса нанесения покрытия, отличающийся тем, что на контейнер с деталями накладывают в вертикальной плоскости колебания, частоту которых устанавливают в зависимости от скорости вращения контейнера и температуры расплава в соответствии с выражением

где ν частота колебаний контейнера с деталями, кол/мин;

W скорость вращения контейнера, об/мин;

T температура расплава, oС;

k числовой коэффициент, равный 100oС · кол/об.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3753762, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1995-04-20—Публикация

1992-10-06—Подача