Изобретение относится к теплотехнике, а именно к устройствам для передачи тепла.

Известна тепловая труба (RU 2095717, F 28 D 15/02, 1997), содержащая частично заполненный жидким электропроводным теплоносителем герметичный корпус с зонами испарения и конденсации и контейнер с геттером в зоне конденсации внутри корпуса. Корпус с торца в зоне испарения оснащен цоколем, на котором внутри корпуса закреплен нагреватель в виде пары электродов. Теплоноситель выполнен из электропроводящего материала. Электроды выполнены в виде пластин из электролизостойкого материала и установлены параллельно друг другу перпендикулярно оси корпуса, питание электродов выполнено на переменном токе. Корпус выполнен из диэлектрического материала с плотно облегающим его снаружи защитным металлическим кожухом, тепловая труба выполнена с возможностью герметизации ее в процессе вакуумирования с торца в зоне конденсации герметизирующей пробкой, на торце которой закреплен контейнер с геттером.

Недостатком тепловой трубы является отсутствие сведений о месте расположения электродов и их связи с уровнем заливки теплоносителя в корпус. Кроме этого, отсутствие сведений о разогреве тепловой трубы до рабочей температуры затрудняет ее эксплуатацию.

Задачей изобретения является создание высокоэффективного устройства для передачи теплоты за счет повышения надежности работы и срока службы тепловой трубы и обеспечение возможности управления запуском тепловой трубы и контролем ее работы.

Сущность изобретения заключается в следующем. Заявляемая высокотемпературная тепловая труба включает герметичный корпус с зонами испарения и конденсации, частично заполненный теплоносителем; причем корпус выполнен из диэлектрического материала с плотно облегающим его снаружи защитным металлическим кожухом. Цоколь закреплен на корпусе с торца зоны испарения; на цоколе внутри корпуса закреплен нагреватель в виде пары электродов; электроды изготовлены в форме пластин из электролизостойкого материала и установлены параллельно друг другу и перпендикулярно оси корпуса. Питание электродов выполнено на переменном токе. Теплоноситель выполнен из электропроводящего материала. Высокотемпературная тепловая труба выполнена с возможностью герметизации ее в процессе вакуумирования с торца в зоне конденсации герметизирующей пробкой. На торце герметизирующей пробки закреплен контейнер с геттером. В отличие от прототипа в качестве диэлектрического материала корпуса выбрана керамика; на внутренней поверхности керамики, контактирующей с теплоносителем, нанесен слой тугоплавкого металла, например вольфрама, совместимого с парами теплоносителя; герметический корпус заполнен теплоносителем в твердом состоянии; электроды установлены в теплоносителе; глубина погружения верхнего электрода “h” в теплоноситель и уровень заливки жидкого теплоносителя “H” в корпус связаны соотношением h/H=0,65-0,75; датчик уровня теплоносителя в корпусе - в виде датчика сопротивления тока между электродами. Устройство снабжено системой автоматического управления разогревом и работой тепловой трубы.

Выбор в качестве диэлектрического материала корпуса керамики обеспечивает длительный срок эксплуатации заявляемой тепловой трубы при повышенных температурах без разрушения. Кроме этого, упрощается технология изготовления корпуса по сравнению с другими материалами. Нанесение на внутренней поверхности керамики, контактирующей с теплоносителем, слоя тугоплавкого металла, например вольфрама, совместимого с парами теплоносителя, исключает непосредственное химическое взаимодействие керамического корпуса тепловой трубы при высоких температурах с теплоносителем и значительно повышает срок эксплуатации трубы. Заполнение герметического корпуса тепловой трубы в нормальных условиях теплоносителем в твердом состоянии, например литием, натрием, свинцом и др., значительно расширяет диапазон рабочих температур тепловой трубы по сравнению с жидким теплоносителем, например водой. Установление электродов в теплоносителе обеспечивает возможность его интенсивного разогрева до жидкого состояния с испарением и кипением, а также сокращает время запуска тепловой трубы и возможность регулирования передаваемого трубой теплового потока в широких пределах. Уменьшение соотношения h/H<0,65 (где “h” - глубина погружения верхнего электрода в теплоноситель, “Н” - уровень заливки жидкого теплоносителя в корпус) не обеспечивает в ряде случаев достижения заданного давления насыщенных паров теплоносителя в корпусе. Возникает необходимость дополнительных затрат времени и электроэнергии на разогрев с запуском тепловой трубы по причине оголения одного или двух электродов. Увеличение соотношения h/H>0,75 приводит, с одной стороны, к необходимости уменьшения уровня заливки теплоносителя в корпус, что затрудняет расположение электродов в корпусе параллельно друг другу и перпендикулярно оси корпуса. С другой стороны, при увеличении уровня заливки теплоносителя “Н” и увеличения глубины погружения верхнего электрода “h” в теплоноситель возрастает термическое сопротивление передачи тепла в зоне испарения, увеличивается время и расход электроэнергии на разогрев с запуском тепловой трубы. Наличие датчика уровня теплоносителя в корпусе, например в виде датчика сопротивления тока между электродами, обеспечивает возможность контроля запуска тепловой трубы и ее работы при погруженных в жидкий теплоноситель электродах, а также позволяет контролировать возможность разгерметизации корпуса тепловой трубы с утечкой теплоносителя. Наличие системы автоматического управления разогревом и работой тепловой трубы обеспечивает возможность плавного перехода от процесса разогрева трубы к процессу передачи тепла трубой в системе, а также своевременно прекращать подвод тепла к зоне испарения тепловой трубы по контролируемым показаниям датчика сопротивления тока между электродами.

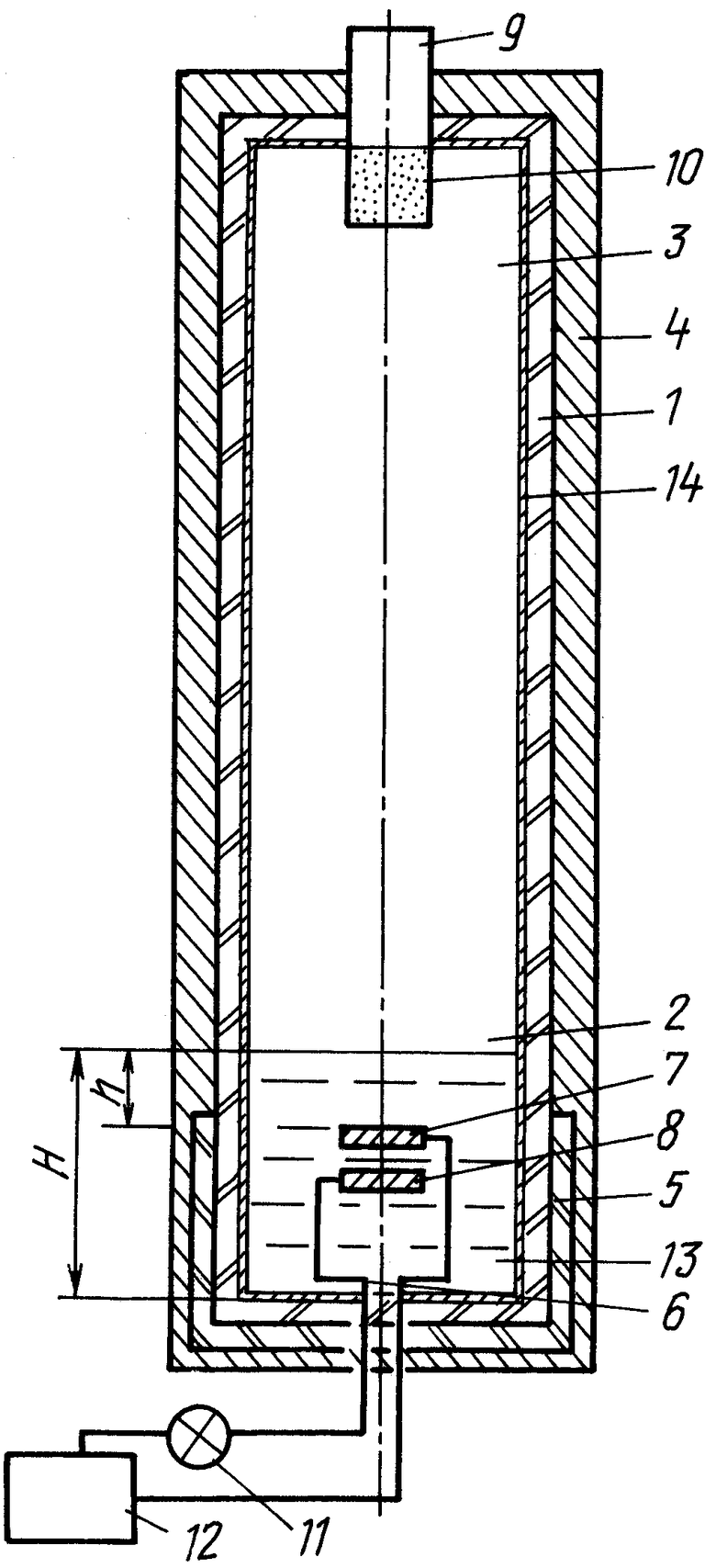

Заявляемое изобретение поясняется чертежом, где представлен внешний вид заявляемой высокотемпературной тепловой трубы.

Высокотемпературная тепловая труба включает герметичный керамический корпус 1 с зонами испарения 2 и конденсации 3; защитный металлический кожух 4; цоколь 5 с нагревателем 6 в виде электродов 7 и 8, изготовленных из пластин; герметизирующую пробку 9; контейнер 10 с геттером; датчик сопротивления тока 11 между электродами с системой автоматического управления; источник переменного тока 12; теплоноситель 13, контактирующий со слоем тугоплавкого металла 14 на поверхности корпуса.

Перед работой тепловой трубы осуществляют ее разогрев при включенном источнике переменного тока 12. При прохождении тока между электродами 7 и 8 нагревателя 6, закрепленного на цоколе 5, в корпусе 1 происходит разогрев теплоносителя 13 с его плавлением и испарением в зоне 2. Образующиеся пары теплоносителя заполняют весь объем корпуса 1 с зоной конденсации 3, от взаимодействия которых с корпусом предохраняет слой тугоплавкого металла 14. При изменении уровня теплоносителя 13 в процессе его испарения изменяется сопротивление тока между электродами 7 и 8, что контролируется датчиком сопротивления тока 11 и при достижении заданного значения системой автоматического управления происходит отключение источника переменного тока 12. Металлический корпус 4 защищает керамический корпус 1 от повреждения. Образующиеся в процессе работы тепловой трубы неконденсирующиеся газы поглощаются контейнером 10 с геттером, закрепленным на герметизирующей пробке 9. После разогрева тепловой трубы осуществляется ее работа с трансформацией тепла от зоны испарения 2 в зону конденсации 3 при охлаждении наружной поверхности корпуса 1 с защитным металлическим кожухом 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВАЯ ТРУБА | 1995 |

|

RU2095717C1 |

| ЭЛЕКТРОННАЯ ТЕПЛОВАЯ ТРУБА | 2016 |

|

RU2629320C1 |

| ТЕПЛОВАЯ ТРУБА | 1998 |

|

RU2119631C1 |

| ТЕПЛОВАЯ ТРУБА | 2002 |

|

RU2241187C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Тепловая труба | 1980 |

|

SU941837A1 |

| ТЕРМОЭМИССИОННЫЙ РЕАКТОР-ПРЕОБРАЗОВАТЕЛЬ | 1999 |

|

RU2165656C1 |

| Электродный узел дуговой электропечи | 1988 |

|

SU1644406A1 |

| Электрогидродинамическая тепловая труба | 1980 |

|

SU909548A1 |

| Тепловая труба | 1976 |

|

SU624102A1 |

Изобретение предназначено для применения в теплотехнике, а именно в устройствах для передачи тепла. Высокотемпературная тепловая труба содержит частично заполненный теплоносителем герметичный корпус с зонами испарения и конденсации, выполненный из диэлектрического материала с плотно облегающим его снаружи защитным металлическим кожухом; цоколь, закрепленный на корпусе с торца зоны испарения, на котором внутри корпуса закреплен нагреватель в виде пары электродов, изготовленных из пластин, выполненных из электролизостойкого материала и установленных параллельно друг другу и перпендикулярно оси корпуса; питание электродов, выполненное на переменном токе; теплоноситель выполнен из электропроводящего материала; на корпусе с торца в зоне конденсации установлена герметизирующая пробка, на торце которой закреплен контейнер с геттером, причем в качестве диэлектрического материала корпуса выбрана керамика, на внутренней поверхности которой, контактирующей с теплоносителем, нанесен слой тугоплавкого металла, например вольфрама, совместимый с парами теплоносителя, герметичный корпус заполнен теплоносителем в твердом состоянии, электроды установлены в теплоносителе, глубина погружения верхнего электрода “h” в теплоноситель и уровень заливки жидкого теплоносителя “H” в корпус связаны соотношением h/H-0,65-0,75. Кроме того, тепловая труба снабжена датчиком уровня теплоносителя в корпусе, например, в виде датчика сопротивления тока, между электродами и системой автоматического управления разогревом и работой тепловой трубы. Заявленное изобретение позволяет создать высокоэффективное устройство для передачи теплоты за счет повышения надежности работы и срока службы тепловой трубы и обеспечить возможность управления запуском тепловой трубы и контроля ее работы. 1 з.п. ф-лы, 1 ил.

| ТЕПЛОВАЯ ТРУБА | 1995 |

|

RU2095717C1 |

| Тепловая труба | 1990 |

|

SU1760298A2 |

| Электрогидродинамическая тепловая труба | 1975 |

|

SU545852A1 |

| Тепловая труба | 1974 |

|

SU787867A1 |

| Тепловая труба | 1980 |

|

SU941837A1 |

| ДАН П.Д., РЕЙ Д.А | |||

| Тепловые трубы | |||

| - М.: Энергия, 1979, стр | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

Авторы

Даты

2004-11-27—Публикация

2002-12-11—Подача