Изобретение относится к электротермии и может быть использовано в электродных узлах дуговых электрических печей и руднотермических печах строительной, металлургической, химической и других отраслей промышленности .

Целью изобретения является снижение удельного расхода электродного материала.

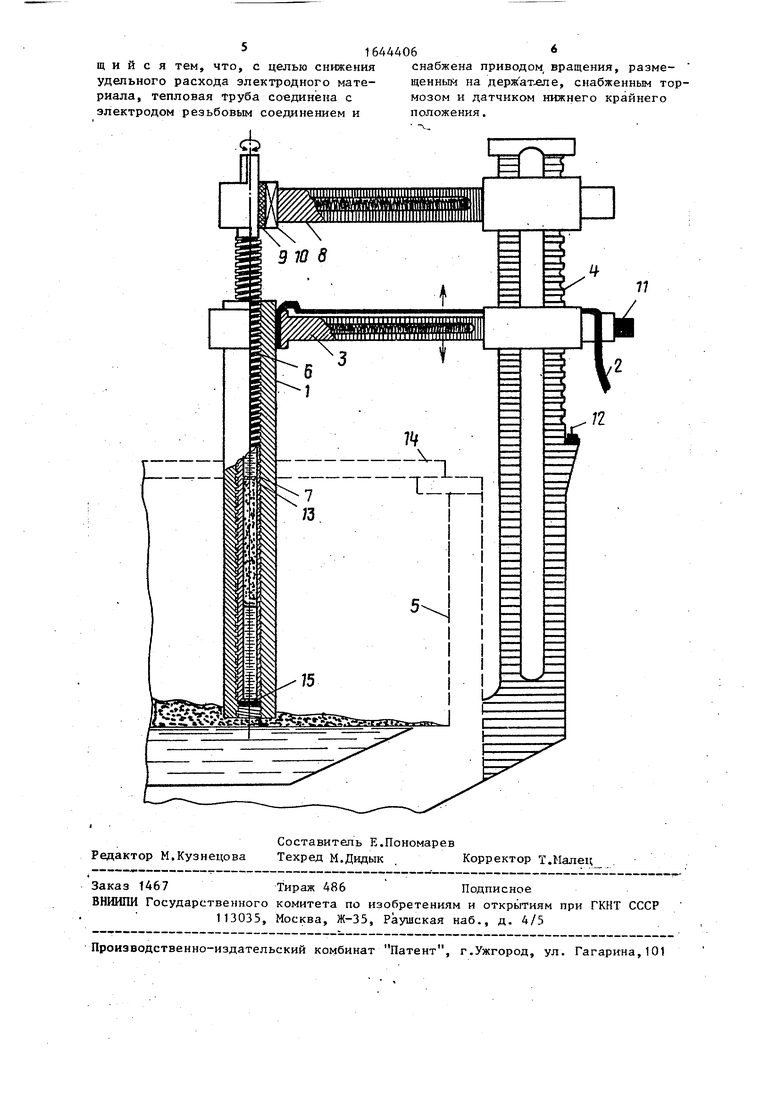

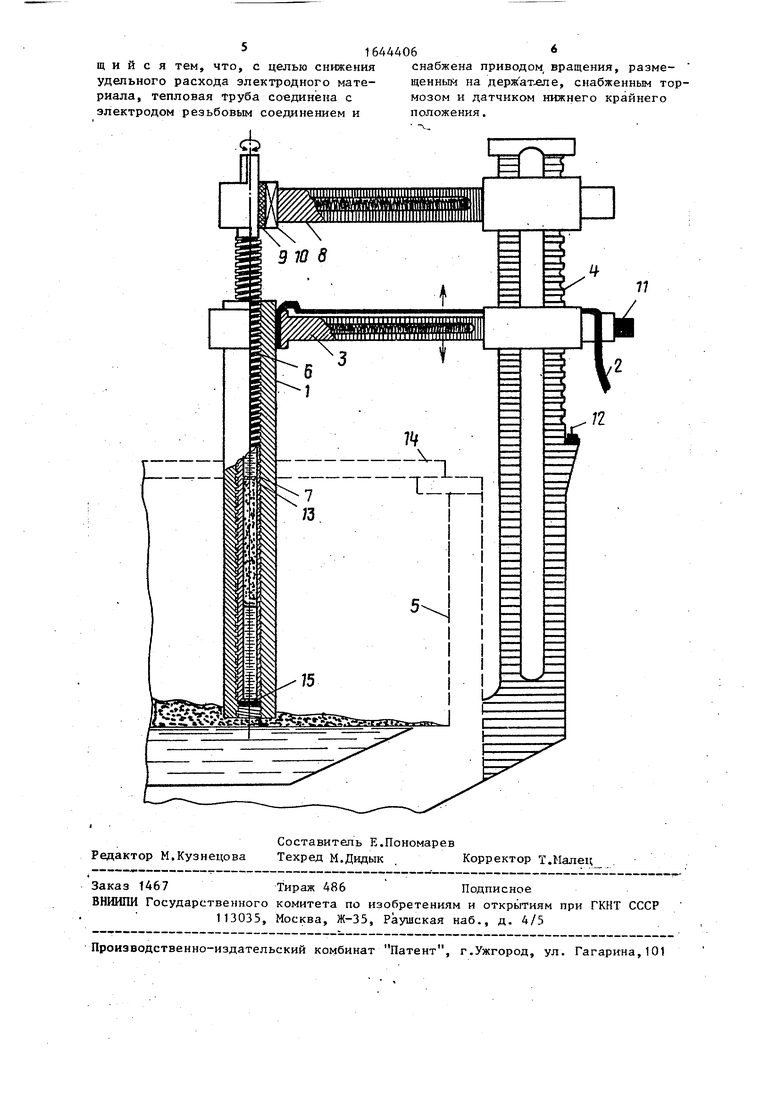

На чертеже схематично приведено устройство электродного узла дуговой электропечи.

Электродньй узел дуговой электропечи содержит полый электрод 1 с то- коподводом 2, прикрепленный с помощью электрододержателя 3 к стационарно установленной стойке 4 печи 5. Металлическая тепловая труба 6, имеющая резьбу 7, ввинчена в полость электрода. Шаг резьбы выбирают с учетом особенностей конкретного про-

цесса плавки, т.е. с учетом требуемых скоростей перемещения электрода (типа привода), и в зависимости от предела прочности используемого материала электрода тепловая труба прикреплена держателем 8 к стойке 4 печи 5. Тепловая труба 6 изолирован от держателя 8 электроизоляционной прокладкой 9, Держатель 8 снабжен приводом 10 вращения тепловой трубы. На держателе 8 тепловой трубы стойки 4 печи 5 расположен со стороны тормоз 11 положения и датчик 12 крайнего (нижнего) положения держателя тепловой трубы. Тепловая труба 6 снаб жена перегородкой 13, делящей ее на нижнюю - высокотемпературную и верхнюю - низкотемпературную части с различными по температуре испарения наполнителями. Каждая часть тепловой трубы содержит зону конденсации и испарения, уровни охлаждающих сред в.

которых находятся соответственно под и над сводом 14 печи 5 (согласно прототипу) . С торца зоны испаре ния высокотемпературной части тепловой трубы установлен защитный теплоизоляционный наконечник 15, например, из корунда, В качестве наполнителя высокотемпературной части тепловой трубы может быть использована калий-натриевая смесь, позволяющая (например, при 1000-1500 С) иметь в высокотемпературной части тепловой трубы относительно низкое давление паров. В низкотемпературной части тепловой трубы в качестве теплоносителя использована вода.

При работе дуговой электропечи производится процесс расплавления шихты электрической дугой, горящей между рабочим торцом графитированно- го электрода и расплавом. Тепловое и электромеханическое воздействие дуги непрерывно разрушает рабочий торец электрода. Для поддержания заданной величины рабочего тока путем изменения длины дуги автоматический регулятор тока включает привод перемещения электрододержателя, т.е. перемещает электрод в вертикальном направлении. Тепловая труба по.средст- вом резьбового соединения с электродом электрически шунтирует электродную свечу практически по всей ее длине и снижает тем самым токовую нагрузку на электрод, что в свою очередь уменьшает интенсивность нагрева электрода протекающим по нему током и электрические потери на шунтируемом участке электрода. Электрическое шунтирование увеличивает вводимую в плавильное пространство печи электрическую энергию (за счет уменьшения электрических потерь на участке электрода) и снижает удельный расход электрода за счет уменьшения прогрева электрода электрическим током и улучшения условий охлаждения электрода тепловой трубой.

Снижение токовой нагрузки на электрод позволяет уменьшить диаметр последнего, что в свою очередь дополнительно повысит эффективность охлаждения электрода тепловой трубой и снизит не только площадь окисления но и интенсивность окисления боковой поверхности электрода в целом.

Резьбовое соединение (выполняя роль оребрення) улучшает условии охлаждения -шектрода на участке кон5

0

5

0

такта последнего с зоной испарения тепловой трубы и теплопередачу от зоны конденсации тепловой трубы в окружающую среду. Причем плотный контакт электрода с тепловой трубой улучшает не только теплопередачу между, электродом и тепловой трубой, но, что не менее важно, - исключает обраQ зование сквозного зазора между электродом и тепловой трубой, существенно снижая окисление (расход) электрода со стороны его полости. Тепловая труба перемещается вместе с электродом, поэтому в рабочем режиме работы узла держатель тепловой трубы не имеет жесткого крепления со стойкой печи. При достижении держателем тепловой трубы своего крайнего (критического) нижнего положения возникает опасность прогара корпуса тепловой трубы со стороны зоны испарения ее высокотемпературного участка. При этом датчик крайнего нижнего положения тепловой трубы дает сигнал, приводящий в движение привод вращения тепловой трубы, который в свою очередь перемещает ее в вертикальном направлении вверх (выкручивает) на расстояние, необходимое для безопасной работы тепловой трубы. Для осуществления работ по наращиванию или замене - электрода держатель тепловой трубы снабжен тормозом, который при необходимости ограничивает свободу пере5 мещения держателя тепловой трубы или фиксирует его при полном извлечении тепловой трубы из электродной секции. При этом держатель тепловой трубы и привод вращения последней отсоеди0 няются-от тепловой трубы пневмоприводом.

Таким образом, применение предлагаемого электродного узла позволяет снизить на 11-17% удельный расход электродов.

Формула изобретения

Электродный узел дуговой электро- 0 печи, содержащий полый электрод, установленный в электрододержатепе, прикрепленном к стационарно установленной стойке печи, и тепловую трубу с зоной испарения на нижнем торце 5 электрода, закрепленную держателем на стойке, установленную в полости электрода с вочможностью перемещения относительно него и снабженную защитным наконечником, отличаю5

щ и и с я тем, что, с целью снижения удельного расхода электродного материала, тепловая труба соединена с электродом резьбовым соединением и

снабжена приводом, вращения, размещенным на держателе, снабженным тормозом и датчиком нижнего крайнего положения. -.„

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ЭЛЕКТРОДНАЯ СИСТЕМА ДЛЯ СТЕКЛОВАРОЧНЫХ ПЕЧЕЙ | 2005 |

|

RU2288895C1 |

| Способ ведения плавки и дуговая сталеплавильная печь | 1982 |

|

SU1071646A1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296166C2 |

| ДУГОВАЯ ПЕЧЬ ДЛЯ ЭЛЕКТРОПЛАВКИ СТАЛИ | 2014 |

|

RU2567426C1 |

| СПОСОБ ПЛАВКИ СТАЛИ ИЗ ЖЕЛЕЗОРУДНЫХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567424C1 |

| Устройство для конвейерной смазки и сушки электродов | 1934 |

|

SU47016A1 |

| ЭЛЕКТРОД ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1993 |

|

RU2035127C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2011 |

|

RU2478719C1 |

Изобретение -относится к электротехнике. Цель изобретения - снижение удельного расхода электродного материала. Металлическая тепловая труба 6 ввинчена в полость электрода и изолирована от держателя 8 изоляционной прокладкой 9. Держатель снабжен приводом 10 вращения тепловой трубы и датчиком нижнего крайнего положения. Снижение токовой нагрузки на электрод позволяет уменьшить диаметр последнего. 1 ил.

| Заявка ФРГ Р 3341812, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Электродный узел руднотермической печи | 1986 |

|

SU1372632A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-04-23—Публикация

1988-04-06—Подача