Изобретение относится к технике термометрии и может быть использовано для измерения температуры практически во всех отраслях народного хозяйства.

Известно устройство для измерения температуры, содержащее источник и приемник излучения, соединенные через волоконно-оптический тракт с датчиком температуры, содержащим соединенный со световодом люминесцентный термочувствительный элемент из стекла, активированного редкоземельными элементами, причем термочувствительный элемент имеет форму микростержня с диаметром, близким к диаметру световедущей жилы световода (50-1000 мкм), и длиной 1-5 мм (авторское свидетельство ССССР №1591632, G 01 К 11/00). Микростержень окружен диффузно отражающим слоем.

Одним из недостатков такой конструкции является плохая механическая прочность стыковочного узла в условиях малых поперечных размеров световода и относительно большой (более 1 мм) длины чувствительного элемента. Основной же недостаток состоит в том, что из-за влияния реабсорбции люминесценции в стержне очень трудно получить волоконные пробы с одинаковыми температурными зависимостями.

Поэтому на практике приходится прибегать к обязательной калибровке каждой пробы. В связи с этим замена вышедшей из строя пробы сопряжена с трудоемкой задачей занесения калибровочной кривой новой пробы в память прибора, что обычно производится в компании-производителе.

Задача данного изобретения состоит в том, чтобы предложить такую конструкцию чувствительно элемента, которая позволила бы избежать вышеуказанных недостатков.

Поставленная задача решается тем, что в датчике температуры, содержащем соединенный со световодом люминесцентный термочувствительный элемент, выполненный из стекла, активированного редкоземельным элементом, указанный термочувствительный элемент имеет форму сегмента сферы или сегмента эллипсоида. При этом стекло активировано иттербием и содержит дополнительно по меньшей мере один редкоземельный элемент в качестве тушителя люминесценции иттербия, выбранного из ряда: хром, эрбий, празеодим, самарий.

Указанный термочувствительный элемент может иметь форму сегмента сферы с радиусом не более радиуса световода, причем сегмент сферы предпочтительно является полусферой с радиусом, равным радиусу световода.

Поставленная задача решается также тем, что устройство для измерения температуры содержит датчик температуры, выполненный описанным выше образом, источник и приемник излучения, соединенные с датчиком температуры через волоконно-оптический тракт.

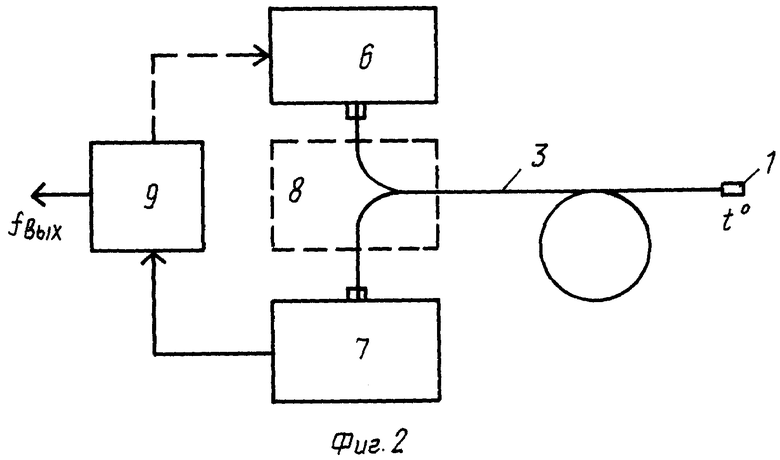

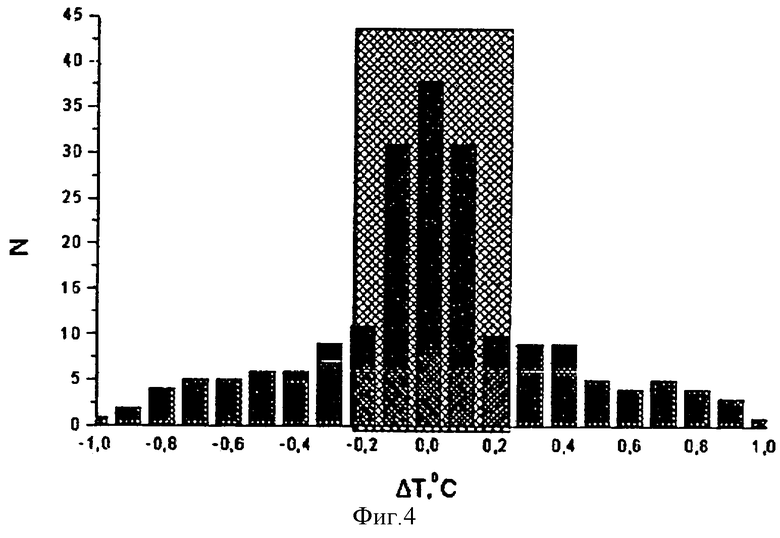

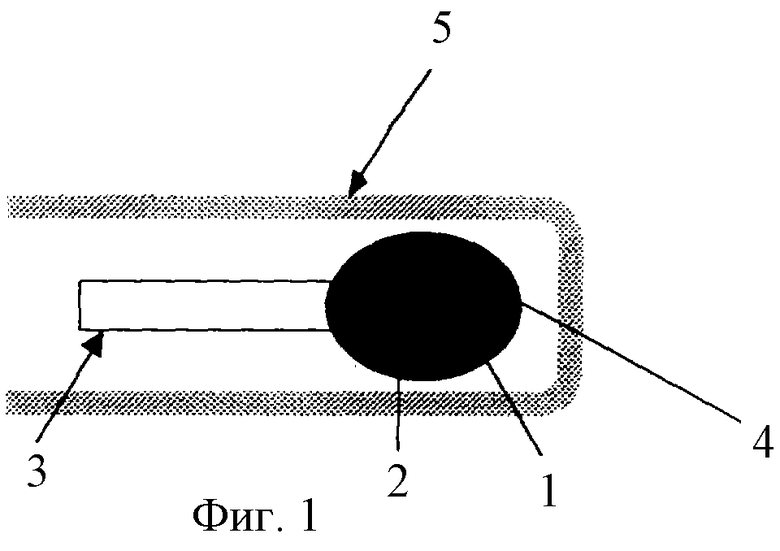

На фиг.1 показана схема предлагаемого датчика температуры; на фиг.2 - блок-схема устройства для измерения температуры; на фиг.3 - зависимость отклонения показаний предложенного устройства от истинного значения температуры; на фиг.4 - разброс показаний предлагаемых датчиков.

Датчик температуры представляет собой светочувствительный элемент 1, прикрепленный с помощью клея 2 к торцу световода 3. Термочувствительный элемент 1 окружен диффузно отражающим слоем 4. Вся конструкция размещена в трубке-катетере 5 (фиг.1).

Термочувствительный элемент 1 выполнен из стекла класса фосфатов, боратов или силикатов, активированного редкоземельным элементом, например, иттербием, с добавкой, по меньшей мере, одного тушителя люминесценции, выбранного из ряда: хром, эрбий, празеодим, самарий. В стекло может быть введен неодим в качестве сенсибилизатора.

Элемент 1 имеет форму сегмента сферы или эллипсоида, радиус которых не более радиуса световода 2. Как правило, это микрополусфера, которая может иметь некоторое отклонение от сферичности и представлять собой таким образом микрополуэллипсоид.

Устройство для измерения температуры содержит (фиг.1) полупроводниковый источник 6 импульсов оптического излучения, фотоприемник 7 сигнала люминесценции, волоконно-оптический тракт, содержащий светоделительное устройство 8 (например, направленный волоконный ответвитель), оптический волоконный световод 3, длина которого может достигать нескольких километров, чувствительный элемент 1, закрепленный на дальнем конце световода, и электронную схему 9 - преобразователь длительности сигнала фотоприемника в частоту по закону F=А·1/τ.

Возможны и другие схемные решения при реализации предлагаемого устройства. В частности, волоконно-оптический тракт можно выполнить в виде двухжильного световода, по одной жиле которого передается излучение источника к чувствительному элементу, а по другой - излучение люминесценции от чувствительного элемента к фотоприемнику.

Импульс оптического излучения от источника 6, работающего на длине волны, соответствующей полосе поглощения ионов иттербия в чувствительном элементе (900-1060 нм), через волоконный ответвитель 3 подается на торец световода 3 и распространяется по нему в прямом направлении, доходит до противоположного торца, у которого расположен чувствительный элемент 1, и поглощается в нем. При этом ионы активатора (иттербия) переходят в возбужденное состояние и затем самопроизвольно возвращаются снова в основное состояние, частично выделяя энергию возбуждения в виде излучения люминесценции в области 960-1100 нм, а частично передавая ее безизлучательным образом ионам тушителя люминесценции, в котором она затем рассеивается в тепловые колебания решетки стекла. Результирующее время затухания люминесценции чувствительного элемента зависит от суммы скоростей излучательной релаксации и скорости переноса возбуждения на тушитель (тушители) люминесценции. Последняя в указанной системе активатор - тушитель резко возрастает при увеличении температуры элемента, что и обуславливает сильную температурную зависимость времени затухания люминесценции активатора (иттербия). Далее излучение люминесценции чувствительного элемента попадает на торец волоконного световода 3 (наличие диффузного или зеркального отражающего покрытия 4 на этом элементе позволяет в несколько раз увеличить собираемую в световоде 3 долю этого излучения), распространяется по нему в обратном направлении, проходит через светоделительное устройство 8 и регистрируется фотоприемником 7. Электрический сигнал с выхода фотоприемника поступает на электронную схему 9, где он преобразуется в частоту, обратно пропорциональную длительности затухания люминесценции и, следовательно, однозначно определенную температурой чувствительного элемента 1.

Механическая прочность датчика температуры повышена. Рассмотрим момент силы М, создаваемый относительно места склейки световода диаметром 200 мкм с т.ч. (термочувствительным) элементом, возникающей со стороны торца катетера при введении его в операционную область. В известной конструкции M1=F·1000 мкм. В предлагаемой конструкции M2=F·100 мкм, что на порядок меньше.

Влияние реабсорбции люминесценции в предлагаемом датчике меньше, чем в известном, по следующим причинам.

В случае тонких слоев кинетика распада люминесценции описывается экспоненциальным законом I=I·exp(-t/τ), где τ - длительность люминесценции - параметр, характеризующий оптическую среду. В случае, когда оптическая среда имеет реальные физические размеры и спектр люминесценции перекрывается со спектром поглощения, происходит резонансный захват люминесценции. Т.е. прежде чем покинуть оптический материал возбуждение несколько раз по пути к границе среды переводит разные ионы иттербия в верхнее состояние, что приводит к затягиванию распада. Это затягивание характеризуется коэффициентом ξ, в зависимости от размеров принимающим значения от 1 до 0. Кинетика распада будет описываться законом I=I·ехр(-ξt/τ). Методика расчета коэффициента ξ для конкретной конфигурации т.ч. элемента довольно сложна, но из теории известно, что в случае пластины ξ обратно пропорционален √d, где d - толщина пластины. Исходя из этого, коэффициент ξ в заявляемом случае будет более чем в 3 раза меньше, чем в известном устройстве.

Но это было бы не страшно, если бы коэффициент ξ, не менялся. Однако при изгибах световода, при старении и ряде других причин меняется распределение интенсивности поля по сечению световода, а соответственно и по т.ч. элементу, а это приводит к непредсказуемому изменению коэффициента ξ. Соответственно, чем больше величина коэффициента ξ, тем больше будет изменение кинетики распада люминесценции в силу вышеприведенных причин, не связанное с температурной зависимостью. Кроме того, микрополусфера в отличие от микростержня обладает большей степенью симметрии.

Вышеприведенные рассуждения подтверждаются экспериментальными данными.

1. Влияние радиуса изгиба световода на показания термометра.

В реальном применении световод 3 может иметь различные радиусы изгиба, в зависимости от расположения внутренних органов, куда вводится катетер. Поэтому очень важно, чтобы этот изгиб не оказывал влияния на показания термометра.

На фиг.3 приведена зависимость отклонения показаний термометра от истинного значения температуры при различной величине радиуса изгиба световода. Видно, что для термочувствительного элемента в виде микрополусферы (линия А) отклонения намного меньше, чем для термочувствительного элемента, выполненного в виде микростержня (линия В).

2. Разброс показаний температурных проб.

Испытаниям подвергались 100 шт. вновь изготовленных температурных проб (термочувствительных элементов). Температура в термостате была +40°С. На фиг.4 приведено количество проб, соответствующее отложенному по оси Х отклонению показаний. Видно, что в интервал разброса температур [(-0,2)-(+0,2)]°С (такие требования к точности прибора) в случае с микрополусферой попадает 95% от всего количества проб (черные столбики), а в случае с микростержнем (серые столбики) только 30%.

Исследования проводились с использованием микрополусфер радиусом в пределах 75-100 мкм. Диаметр световода равен 200 мкм.

Таким образом, в случае с микрополусферой имеется возможность путем отбраковки всего 5% проб обеспечить их взаимозаменяемость. В то время как в случае с микростержнем сделать это проблематично, учитывая высокую стоимость проб и малый процент попадания их в нужный диапазон (всего 30%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры | 1980 |

|

SU902583A1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ВОЛОКОННО-ОПТИЧЕСКОГО ДАТЧИКА ТЕМПЕРАТУРЫ | 2013 |

|

RU2556279C2 |

| Устройство для бесконтактного определения температуры проводника, по которому протекает ток | 2018 |

|

RU2684686C1 |

| Волоконно-оптический датчик температуры | 1989 |

|

SU1712799A1 |

| ЛЮМИНЕСЦЕНТНЫЙ ИСТОЧНИК ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ С ГРЕБЕНЧАТЫМ СПЕКТРОМ | 2007 |

|

RU2351046C2 |

| УСТРОЙСТВО ДЛЯ ЛЮМИНЕСЦЕНТНОЙ ДИАГНОСТИКИ НОВООБРАЗОВАНИЙ | 2012 |

|

RU2483678C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ ЛАЗЕРНЫЙ МАТЕРИАЛ | 1999 |

|

RU2190704C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОДЛИННОСТИ МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2014 |

|

RU2567068C1 |

| Волоконно-оптический датчик температуры | 1989 |

|

SU1721451A1 |

| Широкополосный селективный сенсор УФ-излучения | 2021 |

|

RU2781090C1 |

Изобретение относится к технике термометрии и может быть использовано для измерения температуры практически во всех отраслях народного хозяйства. Датчик температуры содержит соединенный с торцом световода люминесцентный термочувствительный элемент, который выполнен из стекла, активированного иттербием. Термочувствительный элемент имеет форму микрополусферы с радиусом не более радиуса световода. Устройство для измерения температуры содержит указанный датчик и соединенный с ним через волоконно-оптический тракт источник и приемник излучения. Технический результат: повышение механической прочности датчика температуры. 2 н. и 2 з.п. ф-лы, 4 ил.

| 1591632А1, 04.07.1988 | |||

| ТЕРМОКЛАПАН | 2000 |

|

RU2171937C1 |

| RU 2055615 C1, 10.03.1996 | |||

| US 5042898 A, 27.08.1991. | |||

Авторы

Даты

2004-11-27—Публикация

2002-09-10—Подача