ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к автоматизированным системам обеспечения выбора механических уплотнений для оборудования. В частности, изобретение относится к автоматизированным системам обеспечения рекламы, выбора, проектирования, производства и послепродажного обслуживания механических уплотнений.

УРОВЕНЬ ТЕХНИКИ

Сбыт и маркетинг механических уплотнений в настоящее время требует определенной деятельности, включающей в себя выбор уплотнения, разработку и проектирование уплотнения, производство и послепродажное обслуживание и обеспечение. В этом процессе задействовано множество людей, собирающих, сортирующих, интерпретирующих и обрабатывающих разного рода информацию, и этот процесс не является точной наукой.

Механическое уплотнение представляет собой устройство уплотнения вала, предназначенное для удержания рабочей жидкости внутри оборудования, например насоса, смесителя или иного вращающегося оборудования. Механические уплотнения используются при эксплуатации обычных промышленных установок. Уплотнения используются в таких важных отраслях промышленности, как целлюлозно-бумажная промышленность, химическая промышленность, нефтехимия, нефтепереработка, пищевая промышленность, энергетика и пр.

В общем случае, можно выделить три типа механических уплотнений: составные (собранные из нескольких элементов), картриджные (компоненты, образующие единое целое) и разъемные уплотнения. Картриджные уплотнения, в общем случае, предпочтительнее составных уплотнений по нескольким причинам. Во-первых, для установки картриджных уплотнений не требуется высокой квалификации. Эти уплотнения также можно испытывать перед отправкой, чтобы убедиться в их герметичности. Однако переход от составного уплотнения к картриджному уплотнению для применения предусматривает сложный процесс выбора надлежащей конструкции уплотнения.

В силу разнообразия применений уплотнений при выборе уплотнения необходимо учитывать определенные факторы. Например, уплотнения обычно присоединяются к оборудованию с вращающимся валом (чаще всего это насосы), для которого имеется большое разнообразие коммерчески доступных конструкций с различными профилями по размерам. Оборудование также может быть модифицировано в условиях эксплуатации по разным причинам, что обуславливает нестандартный профиль.

В качестве дополнительных факторов выступают условия эксплуатации оборудования, включающие в себя рабочие жидкости и их сочетания, а также преднамеренные и непреднамеренные замены рабочих жидкостей, используемых в системах. Помимо выбора уплотнения, подходящего для данного оборудования и пригодного в данных условиях эксплуатации, необходимо также принимать во внимание стоимость уплотнения и его установки.

Таким образом, в этом процессе выбора, в общем случае, должны участвовать высококвалифицированные инженеры-наладчики совместно с заводской поддержкой, чтобы процесс выбора уплотнения осуществлялся надлежащим образом. Их квалификация обычно включает в себя механику и машиностроение и химическую промышленность. Эти лица обычно также занимаются сбытом, обслуживанием и обеспечением. В виду сложности процесса выбора уплотнения заказчики оказываются в зависимости от этих инженеров-наладчиков. Эта зависимость является следствием сложности кодов деталей этих уплотнений.

Уровень подготовки инженеров-наладчиков, в общем случае, зависит от размера предприятия по производству уплотнений, стажа работы, образования и квалификации, что обуславливает градацию компетентности. Инженеры-наладчики могут обладать только той промышленно-ориентированной подготовкой, которую они получают из опыта работы. Соответственно, в отсутствие большого опыта, инженер-наладчик при выборе уплотнения также может в основном опираться на заводскую поддержку.

Кроме того, даже опытные наладчики порой не могут обойтись без заводской поддержки, поскольку информация по выбору, которой они обычно пользуются, ограничена текстами в распечатанном или компьютерном виде по наиболее распространенным оборудованию и рабочим жидкостям. Другая информация, например данные по применению, данные по разработке, специальные расценки и чертежи обычно имеются только на заводе, из-за чего инженеры-наладчики вынуждены обращаться к заводской поддержке для получения дополнительной информации или для интерпретации имеющейся информации при выборе уплотнения. Регулярная связь между инженерами-наладчиками и заводскими инженерами является важной составляющей этого процесса.

В зависимости от ресурсов, имеющихся у производителя, которые могут зависеть от размера его предприятия или стажа ведения дел, заводская поддержка может ограничиваться способами выбора, требующими большого количества ручного труда, подверженными ошибкам, обусловленным неформальным, ненаучным процессом выбора. Даже с использованием более изощренных процедур, в которых используется значительный объем исторической информации, вмешательство человека обычно требуется для принятия многих решений между персоналом по сбыту и персоналом заводской поддержки в силу индивидуальных суждений и представлений, которые могут приводить к неточному выбору. В частности, большое количество взаимодействующих между собой людей требуется для сбора, интерпретации, обработки и анализа данных по применению, когда инженер-наладчик нуждается в заводской поддержке. В частности, размеры насоса и уплотнения, условия эксплуатации и рабочие жидкости влияют на выбор материалов, обеспечивающих максимальный срок службы уплотнения. Вмешательство человеческого фактора, без которого не могут обойтись современные способы выбора, может приводить к тому, что по одному и тому же применению разные люди будут давать разные рекомендации относительно модели уплотнения, необязательных особенностей уплотнения, материалов конструкции, внешних средств управления уплотнения, т.е. схем трубопроводов и различных вспомогательных устройств, подлежащих использованию совместно с внешними средствами управления. Кроме того, велика вероятность ошибки. Ошибка, допущенная на любом этапе процесса выбора, может стать причиной неточного или неполного решения по уплотнению, что приводит к преждевременному отказу уплотнения и возрастанию затрат.

В процессе выбора уплотнения существует несколько этапов, в которых обычно принимает участие человек. Один этап это идентификация оборудования, например насоса, приводного мотора или другого вращающегося оборудования. Разные инженеры-наладчики применяют различные способы идентификации. В качестве источников идентификационной информации могут выступать идентификационные ярлыки на оборудовании, документация по обеспечению, документация по разработке, документация по закупкам, документация производителя оборудования или документация производителя уплотнений. Если эти источники предоставляют неполную информацию, надлежащая идентификация оборудования может оказаться невозможной. Даже если оборудование надлежащим образом идентифицировано, например, по конструкции и модели, не исключено, что оборудование было подвергнуто модификации. Если не удается идентифицировать такие модификации, то выбор уплотнения будет неправильным. В результате, для получения точных данных по размерам приходится привлекать квалифицированного специалиста, чтобы он произвел замеры на оборудовании. Данные по размерам обычно собирают с использованием форм различной сложности и полноты. Простые формы обычно страдают неполнотой. Чтобы использовать сложные формы, обычно приходится обращаться за разъяснениями к инженеру-наладчику и заводским инженерам. Использование обоих видов форм приводит к ошибкам.

Затем выбирают модель уплотнения, совместимую по размерам с идентифицированным оборудованием. Чтобы сделать этот выбор, инженер-наладчик может обратиться к информации, имеющейся в справочнике, а в случае отсутствия таковой в справочнике - произвести анализ размеров. Анализ размеров может произвести инженер-наладчик или же надлежит обратиться к заводской поддержке. Когда данные по применению поступают на завод, их проверяют на предмет полноты и точности. Если данные не удовлетворяют требованиям, процесс затягивается.

После выбора совместимой по размерам модели уплотнения инженер-наладчик идентифицирует условия эксплуатации и анализирует их чтобы подтвердить, что рекомендуемое уплотнение пригодно для процесса, выполняемого на данном оборудовании. Этот анализ предусматривает оценивание условий эксплуатации и рабочих жидкостей в отношении некоторых аспектов уплотнения, включающих в себя, помимо прочих: металлургию в отношении общей устойчивости к коррозии; сочетание материалов торцов в отношении смазывающей способности химиката и/или устойчивости к коррозии или истиранию; и выбор вторичных компонентов уплотнения, т.е. эластомеров уплотнительного кольца в отношении температурной и химической устойчивости. Условия эксплуатации включают в себя, помимо прочего: обороты вала по отношению к давлению в камере уплотнения, действующее на уплотнение, т.е. давление/обороты; давление в сальниковой коробке/камере уплотнения, которая является функцией различных внутренних конструкций насоса (крыльчаток); обороты вала; давление на выходе насоса на выпускном патрубке; давление всасывания насоса на впускном патрубке; параметры давление/обороты для различных конструкций уплотнения и сочетаний материалов торцов; расчеты давления в коробке, в зависимости от типа конструкции насоса; конструкция торцевого компенсатора уплотнения; концентрация; температура; вязкость; процентное содержание нерастворенных или растворенных или волокнистых или неволокнистых твердых частиц; давление пара; удельный вес; и загрязняющие вещества и другие химикаты. Иногда эти значения оценивают или не получают.

Инженер-наладчик либо заводская поддержка может анализировать условия эксплуатации в зависимости от опыта и ресурсов. Предельные параметры для различных условий эксплуатации обычно берут из распечатанных таблиц разработки для каждого типа уплотнения или вычисляют. Если этот анализ осуществляется неквалифицированным персоналом с использованием одних лишь распечатанных таблиц и без привлечения анализа инженерного уровня или, если используется неполная информация, то анализ может оказаться неточным или ошибочным. Кроме того, выбор материала предыдущего уплотнения также может оказаться ошибкой.

Если анализ указывает, что стандартная модель уплотнения неприемлема, определяются соответствующие модификации либо уплотнения, либо оборудования. Инженер может иметь ограниченный информационный справочник, объясняющий каким образом надлежит модифицировать известные насосы, чтобы они соответствовали известным уплотнениям. Модификации уплотнения, обычно, не предполагаются. В противном случае модификации определяются либо инженером-наладчиком, либо заводской поддержкой со ссылкой на различные справочники или путем анализа или на основании исторической информации, например предыдущих спецификаций на материалы и заводских проектировочных чертежей. Если информация, используемая для осуществления модификаций, неточна или неполна, возможна неправильная модификация уплотнения или оборудования.

Рабочие жидкости также анализируются с целью изучения характеристик, которые могут влиять на выбор уплотнения, например, но не исключительно: опасные летучие загрязнители воздуха, которые требуют выбора двойного уплотнения для абсолютно нулевой утечки испарений; воспламеняемость; токсичность; полимеризация; отвердение; абразивные суспензии; процентное содержание первичных и вторичных химикатов; и минимальная и максимальная рабочие температуры.

Если инженер-наладчик имеет справочник с параметрами материалов для уплотнения, то окончательный выбор уплотнения делается наладчиком на основании его квалификации и опыта. Справочник также может включать в себя материалы для использования только с одним рабочим химикатом, без учета вторичных химикатов, которые могут присутствовать в процессе. Если справочник неполон, может потребоваться помощь заводской поддержки. Инженер, обеспечивающий заводскую поддержку, анализирует процесс с целью идентификации химических характеристик рабочей жидкости, например, с использованием опубликованных технических справочных материалов, химических справочников или исторической информации, например, предыдущих спецификаций на материалы или основывая выбор на свойствах химиката с аналогичными характеристиками. Как и на других этапах, предусматривающих заводскую поддержку, инженер-наладчик может предоставить недостаточную информацию, что влечет за собой задержку или приводит к неправильному выбору. Ошибки при выборе возможны также по причине сложности анализа рабочей жидкости.

Инженер-наладчик также выбирает необязательные особенности уплотнения, добиваясь оптимального срока службы уплотнения. Такие особенности включают в себя, помимо прочего: двухэлементный неподвижный торец (для вязких или полимеризующихся химикатов); сальник канала охлаждения и спуска (для нагрева или охлаждения торцов уплотнения или смыва кристаллических отложений на атмосферной стороне торцов уплотнения); и патрубки перекачивания для двойных уплотнений для обеспечения максимального потока барьерной жидкости для охлаждения и смазки торцов уплотнения. Ограниченная информация по оптимальным особенностям в справочнике может быть ограниченной. В противном случае, инженеры-наладчики выбирают необязательные особенности, исходя из характеристик химикатов. Чтобы определить, нужны ли уплотнению необязательные особенности, чтобы соответствовать применению, может потребоваться рекомендация заводской поддержки.

Еще один этап процесса выбора уплотнения состоит в определении наилучших внешних средства управления или стандартной схемы Американского института нефти (API).

Внешние средства управления представляют собой системы, используемые для охлаждения, смазки, нагрева и т.д., т.е. для управления внешними условиями работы механического уплотнения, в частности на торцах уплотнения. Для существующего применения инженер-наладчик идентифицирует данную систему наружных трубопроводов и оценивает, следует ли ее модифицировать для применения. Для нового применения наладчик идентифицирует имеющиеся системы трубопроводов. При выборе схемы трубопровода может пригодиться ограниченный справочник или может потребоваться заводская поддержка. Этим аспектом процесса выбора могут даже пренебречь или существующая схема трубопроводов может оказаться несоответствующей применению, что приводит к преждевременному отказу уплотнения. Для надлежащего выбора может потребоваться значительный объем взаимодействия между заказчиками, инженерами-наладчиками и заводскими инженерами.

Еще один этап процесса выбора уплотнения состоит в выборе разнообразных вспомогательных устройств, т.е. изделий, внешних по отношению к уплотнению и обычно входящих в состав схемы трубопровода, включающих в себя, помимо прочего: расходные резервуары для трубопроводных систем двойного уплотнения; горловинные вкладыши для использования совместно с внешними системами струйной очистки торцов уплотнения; и устройства управления расходом для внешних струйных систем для одинарных уплотнений и двойных уплотнений. Как и в других аспектах этого процесса, такие устройства можно выбирать с использованием ограниченных справочников, или же производить расчеты конструкции и размеров для выбора вспомогательного устройства могут инженеры по эксплуатации. В зависимости от типа вспомогательного устройства, например горловинные вкладыши, для разработки и производства устройства инженеру могут понадобиться размеры оборудования.

После выбора уплотнения с соответствующими материалами и необязательными особенностями, внешними средствами управления и вспомогательными устройствами вырабатываются расценки, а также спецификация на материалы и нормативы установки. Современные способы определения цены на механические уплотнения для стандартных изделий обычно предусматривают использование прайс-листов или каталогов. Определение цены по каталогу может оказаться настолько сложным делом, что для расчета расценок по выбранному уплотнению могут потребоваться заводская поддержка. В случае изготовления специальных конструкций продажную цену и систему скидок определить еще сложнее, и для этого обычно требуются квалифицированные инженеры и бухгалтеры. Весь процесс квотирования занимает от нескольких дней до нескольких недель.

В конце концов, после квотирования и получения заказа, уплотнение производится в соответствии с квотированием, если уплотнение не является стандартной деталью.

Производственные операции варьируются в зависимости от размеров и ассортимента изделий, предлагаемых производителем уплотнения и используемых технологий производственного процесса. Виды используемого производственного оборудования варьируется от ручного оборудования до оборудования с числовым программным управлением (ЧПУ) в различных сочетаниях, зависящих от ассортимента изделий и исходных материалов изделий. Вне зависимости от размера предприятия-производителя для производства требуются высококвалифицированные специалисты.

Хотя некоторые производители могут использовать компьютерную программу для облегчения выбора уплотнения, такие компьютерные программы обычно являются таблицами с автоматизированным поиском, с помощью которых пользователь выбирает номер модели насоса, соответствующий тип уплотнений и получает возможные варианты выбора уплотнения. В некоторых случаях пользователь может даже выбирать материалы для уплотнений. Чтобы правильно выбрать уплотнение с помощью такого инструментария, обычно требуются инженерные знания в области механики или химии или же значительный опыт.

В итоге, по причине сложности процесса выбора уплотнения, производителям уплотнений для производства и сбыта механических уплотнений требуется высококвалифицированный персонал. Заказчикам для получения точных решений задач обслуживания в условиях эксплуатации требуется техническая поддержка со стороны инженеров-наладчиков и производителя. Ввиду сложности, длительности и высокой стоимости процесса выбора уплотнения заказчик сочтет более выгодным заменить отказавшее уплотнение уплотнением того же типа, чем произвести корректирующий выбор. В результате будут происходить преждевременные отказы уплотнения, приводя к неоправданным эксплуатационным расходам.

Таким образом, сочетание сложности и требований к выбору уплотнений, их квотирования, разработки и проектирования, производства и послепродажного обслуживания приводит к противоречивым, ненаучным и ошибочным результатам и росту затрат.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для преодоления разнообразных трудностей, обусловленных существующими способами выбора уплотнения, предлагается стандартизованный процесс сбора, анализа, интерпретации и получения данных, относящихся к способу выбора уплотнения. В частности, размеры профилей оборудования для стандартного производства хранятся в базе данных. Поиск в этой базе данных может производиться с использованием нескольких видов идентификационной информации по оборудованию. Предусмотрена информация помощи, указывающая пользователю, как производить надлежащие измерения на оборудовании. Кроме того, предусмотрена информация по проверке размеров, которая помогает пользователю проверять, не подвергалось ли оборудование модификации.

После осуществления надлежащей идентификации оборудования осуществляется анализ совместимости между оборудованием и уплотнениями, находящимися в базе данных по уплотнениям, с целью определить, какие уплотнения совместимы по размерам с идентифицированным оборудованием. Эта информация по совместимости может храниться в базе данных по оборудованию совместно с информацией по оборудованию.

База данных по рабочим жидкостям задает рекомендованные материалы для различных рабочих жидкостей. Пользователю предлагается задать рабочие жидкости. Система автоматически определяет, какие материалы рекомендованы для заданных рабочих жидкостей и выбирает уплотнение с учетом выбранных материалов.

Спецификатор уплотнений использует информацию, введенную пользователем, базу данных по рабочим жидкостям, базу данных по типам уплотнений и базу данных по профилям оборудования для определения уплотнения, соответствующего заданному оборудованию. Спецификатор уплотнений позволяет пользователю выбирать уплотнение, исходя из известного номера изделия для уплотнения, или путем задания информации по оборудованию либо по уплотнению и добавляет новое оборудование в базу данных по оборудованию. Оборудование можно идентифицировать, задавая структуру или группу оборудования, номер детали или по его размерам. Эти различные способы позволяют неспециалисту выбирать уплотнение, просто сообщая информацию об оборудовании и процессе, в котором это оборудование используется.

В процессе задания уплотнения производимый анализ совместимости между уплотнением и оборудованием может указывать на необходимость подвергнуть модификации либо стандартное уплотнение, либо оборудование, чтобы оно соответствовало стандартному уплотнению. Заданная информация по уплотнению и любым модификациям может поступать на производственный центр. Благодаря включению в базу данных разнообразных чертежей и шаблонных программ для станков с числовым программным управлением, размеры модифицированного уплотнения можно вставлять в шаблонную программу, чтобы автоматически генерировать заказную конструкцию уплотнения для производства заказного уплотнения.

Различные элементы системы как по отдельности, так и в различных сочетаниях автоматизируют многие этапы способа выбора уплотнения.

С помощью базы данных по типам уплотнений с установленными ограничениями по материалам и условиям эксплуатации система автоматически сравнивает введенные рабочие жидкости и условия эксплуатации с базой данных с целью выбора наилучшей модели уплотнения среди тех уплотнений, которые совместимы по размерам с оборудованием. Показатели совместимости для рабочих жидкостей позволяют устанавливать приоритеты моделей уплотнений, которые можно выполнить из рекомендованных материалов для заданного процесса. Благодаря тому, что пользователь может задавать вторичные химикаты в рабочем потоке, качество выбора уплотнения улучшается. Параметры материалов и совместимости и ограничения на условия эксплуатации для модели уплотнения могут быть собраны из источников по материалам и других инженерных справочников в базе данных по рабочим жидкостям и в базе данных по типам уплотнений. Аналогично, каждой модели уплотнения в базе данных по типам уплотнений можно сопоставить печатающие схемы внешних средств управления и вспомогательные устройства, автоматизируя выбор этих изделий. Соответственно, согласно одному аспекту устройство для определения уплотнения для единицы оборудования включает в себя базу данных по профилям оборудования и базу данных по профилям уплотнений. К базе данных по профилям оборудования и базе данных по профилям уплотнений подключен модуль выбора уплотнения. Модуль выбора уплотнения имеет вход, на который от пользователя поступают данные, указывающие характеристику единицы оборудования, и выход, который осуществляет доступ к базе данных по профилям оборудования с целью определения уплотнения из базы данных по профилям уплотнений, которое отвечает нужной характеристике и соответствует единице оборудования. Другой аспект представляет собой процесс, осуществляемый этим устройством.

Согласно еще одному аспекту изобретения, устройство для определения уплотнения для единицы оборудования включает в себя базу данных по профилям оборудования и базу данных по профилям уплотнения. К базе данных по профилям оборудования и базе данных по профилям уплотнения подключен анализатор совместимости, имеющий вход, на который поступают данные, указывающие характеристику единицы оборудования. Анализатор совместимости сравнивает один профиль уплотнения, находящийся в базе данных по профилям уплотнения, с характеристикой единицы оборудования с целью определения модификации, которая позволяет привести единицу оборудования в соответствие с уплотнением, заданным одним профилем уплотнения. Другой аспект представляет собой процесс, осуществляемый таким устройством.

Согласно еще одному аспекту изобретения, устройство для задания совокупности профилей оборудования включает в себя базу данных по профилям оборудования, причем каждый из профилей оборудования задает характеристику соответствующей единицы оборудования, и эта характеристика пригодна для определения совместимости уплотнения с соответствующей единицей оборудования. База данных по профилям оборудования включает в себя результаты анализа совместимости, добавленные в базу данных по профилям оборудования, причем результаты анализа совместимости задают уплотнение, совместимое с единицей оборудования и которое не было задано ранее в базе данных по профилям оборудования как совместимое с единицей оборудования, с тем, чтобы данные, задающие единицу оборудования, и ссылка на уплотнение, которое совместимо с единицей оборудования, были доступны из базы данных по профилям оборудования. Другой аспект представляет собой процесс, осуществляемый таким устройством.

Согласно еще одному аспекту изобретения, устройство для генерирования программы числового программного управления включает в себя модуль спецификации, имеющий первый вход, на который поступают данные, задающие характеристику единицы оборудования, второй вход, на который поступают данные, задающие нужную характеристику уплотнения для использования в единице оборудования, и выход, с которого выводится профиль уплотнения, совместимого с единицей оборудования. Генератор программ числового программного управления имеет вход, на который поступает профиль уплотнения, и выход, с которого выводится программа числового программного управления для обработки элемента уплотнения на основании профиля уплотнения с тем, чтобы уплотнение было совместимо с единицей оборудования. Другой аспект представляет собой процесс, осуществляемый таким устройством.

Согласно еще одному аспекту изобретения, устройство для задания замещающего уплотнения для использования в единице оборудования включает в себя модуль спецификации, имеющий первый вход, на который поступают данные, задающие характеристику единицы оборудования, второй вход, на который поступают данные, задающие нужную характеристику уплотнения для использования в единице оборудования, и выход, с которого выводится профиль уплотнения, которое совместимо с единицей оборудования. Модуль проектирования уплотнения получает профиль уплотнения и выдает размеры на основании профиля уплотнения, причем размеры задают уплотнение, совместимое с единицей оборудования. Другой аспект представляет собой процесс, осуществляемый таким устройством.

Согласно еще одному аспекту изобретения, компьютерно-реализуемый способ предусматривает анализ совместимости между уплотнением и единицей оборудования. Информация, задающая параметры оборудования и уплотнения, является входной информацией. Производится сравнение параметров уплотнения и оборудования с целью определения наличия или отсутствия точного соответствия. В случае отсутствия точного соответствия по параметру указание на различие между параметром уплотнения и параметром оборудования сохраняется. В случае отсутствия параметра, сохраняется указание на отсутствие параметра.

Согласно еще одному аспекту изобретения, устройство для генерирования программы числового программного управления включает в себя базу данных по шаблонам программ числового программного управления, задающую операции программы для обработки элемента без информации по размерам. Генератор программ числового программного управления имеет вход, на который поступает профиль уплотнения и шаблоны из базы данных по шаблонам для уплотнения, и выход, с которого выводится программа числового программного управления для обработки элемента уплотнения на основании профиля уплотнения с тем, чтобы уплотнение было совместимо с единицей оборудования.

Согласно еще одному аспекту изобретения, способ изготовления механического уплотнения предусматривает подготовку шаблонов программ числового программного управления, задание операций программы для обработки элемента без информации по размерам. Профиль уплотнения и шаблоны уплотнения являются входной информацией. Программа числового программного управления для обработки элемента уплотнения генерируется на основании профиля уплотнения с тем, чтобы уплотнение было совместимо с единицей оборудования.

Согласно еще одному аспекту изобретения, компьютерная система для облегчения идентификации оборудования для согласования с уплотнением включает в себя графический интерфейс пользователя, который отображает шаблон, имеющий поля, и для ввода информации в поля, задающие размеры оборудования. Графический интерфейс пользователя связывает графическую информацию, иллюстрирующую, как получить информацию, с полями в шаблоне и проверяет полноту и тип данных в каждом поле шаблона. Кроме того, выводится информация по проверке размеров, включающая в себя ожидаемые размеры для каждого из полей в шаблоне.

Еще один аспект изобретения заключается в том, что устройство или процесс, в котором вышеупомянутые аспекты объединены с тем, чтобы обеспечивать систему, включает в себя спецификатор уплотнения для задания уплотнения, анализатор совместимости для определения совместимости по размерам между уплотнением и оборудованием, проектировочный центр для генерирования размеров модифицированных уплотнений и производственный центр для порождения программ ЧПУ для создания модифицированных компонентов уплотнения.

Эти и другие аспекты и достоинства настоящего изобретения изложены в нижеприведенном подробном описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Иллюстративные варианты реализации будут описаны на примерах со ссылкой на прилагаемые чертежи, в которых:

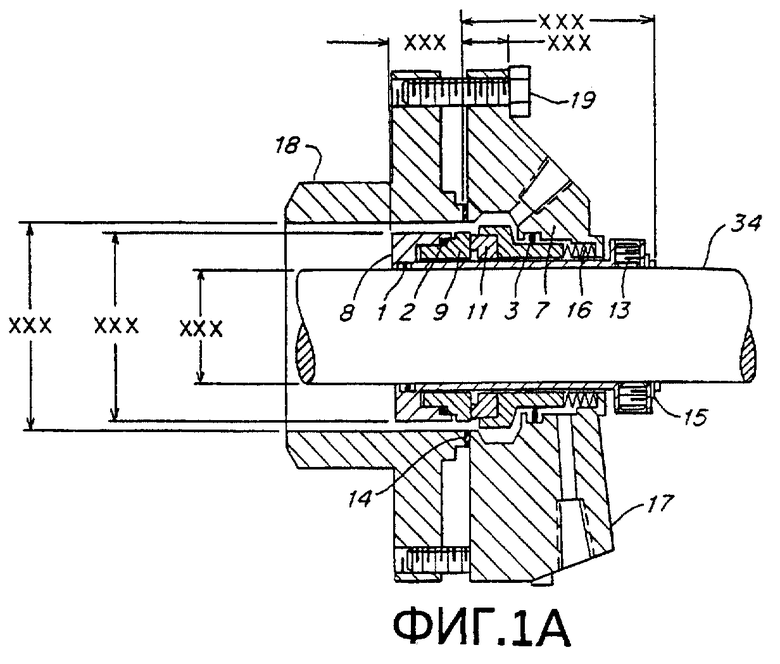

фиг.1А представляет собой вид в перспективе примера одинарного картриджного уплотнения;

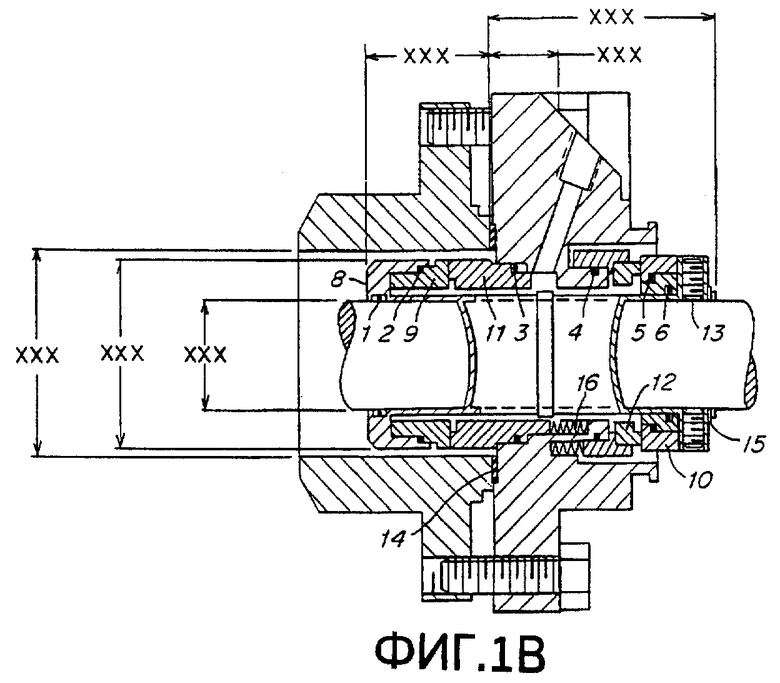

фиг.1В представляет собой вид в перспективе примера двойного картриджного уплотнения;

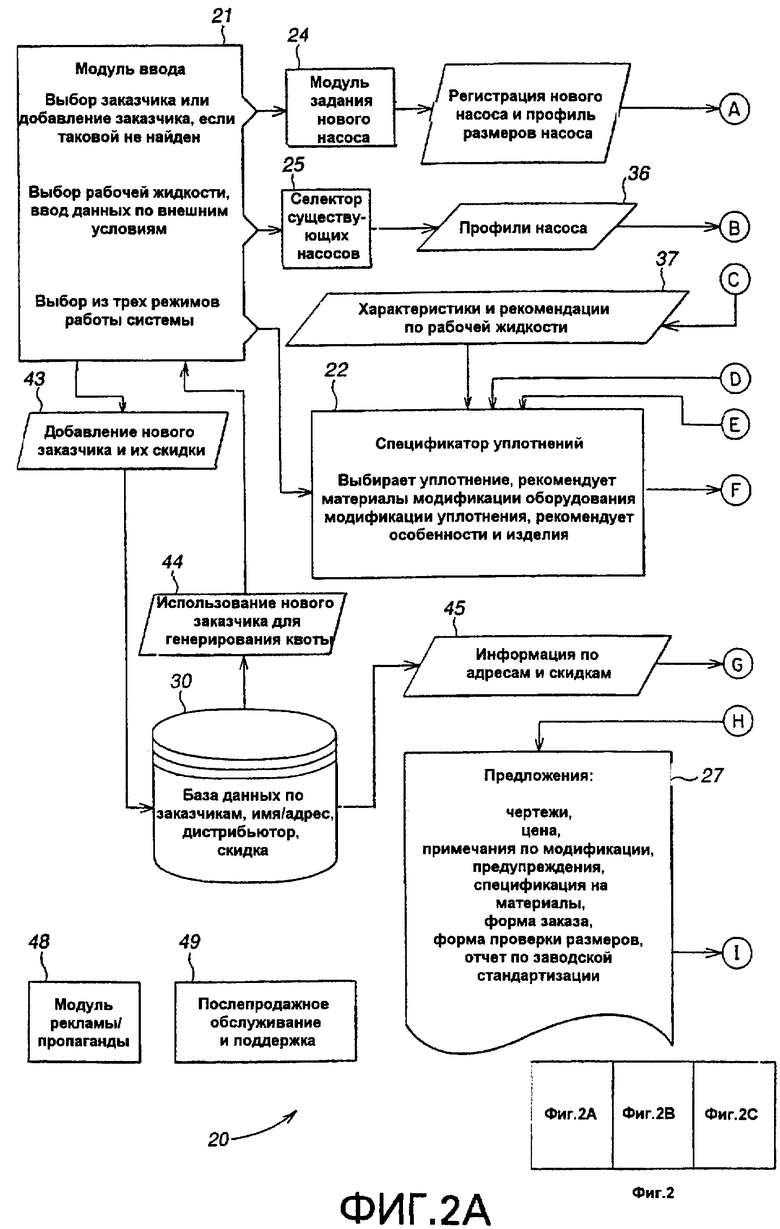

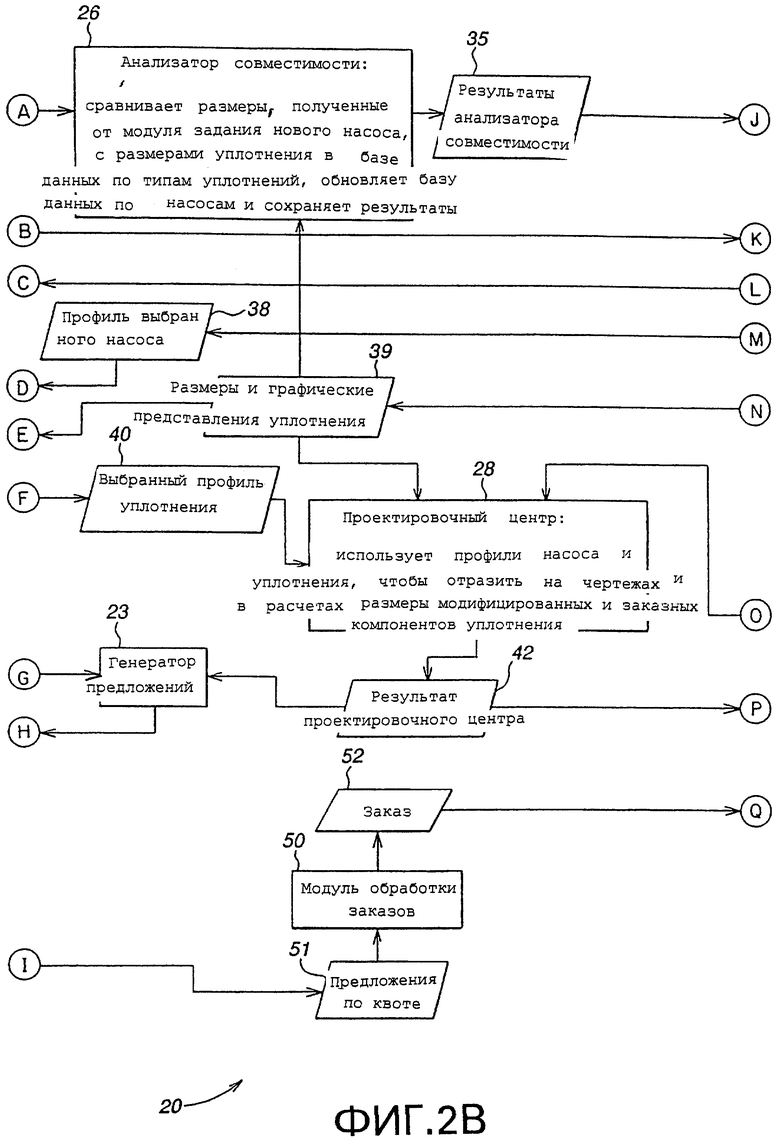

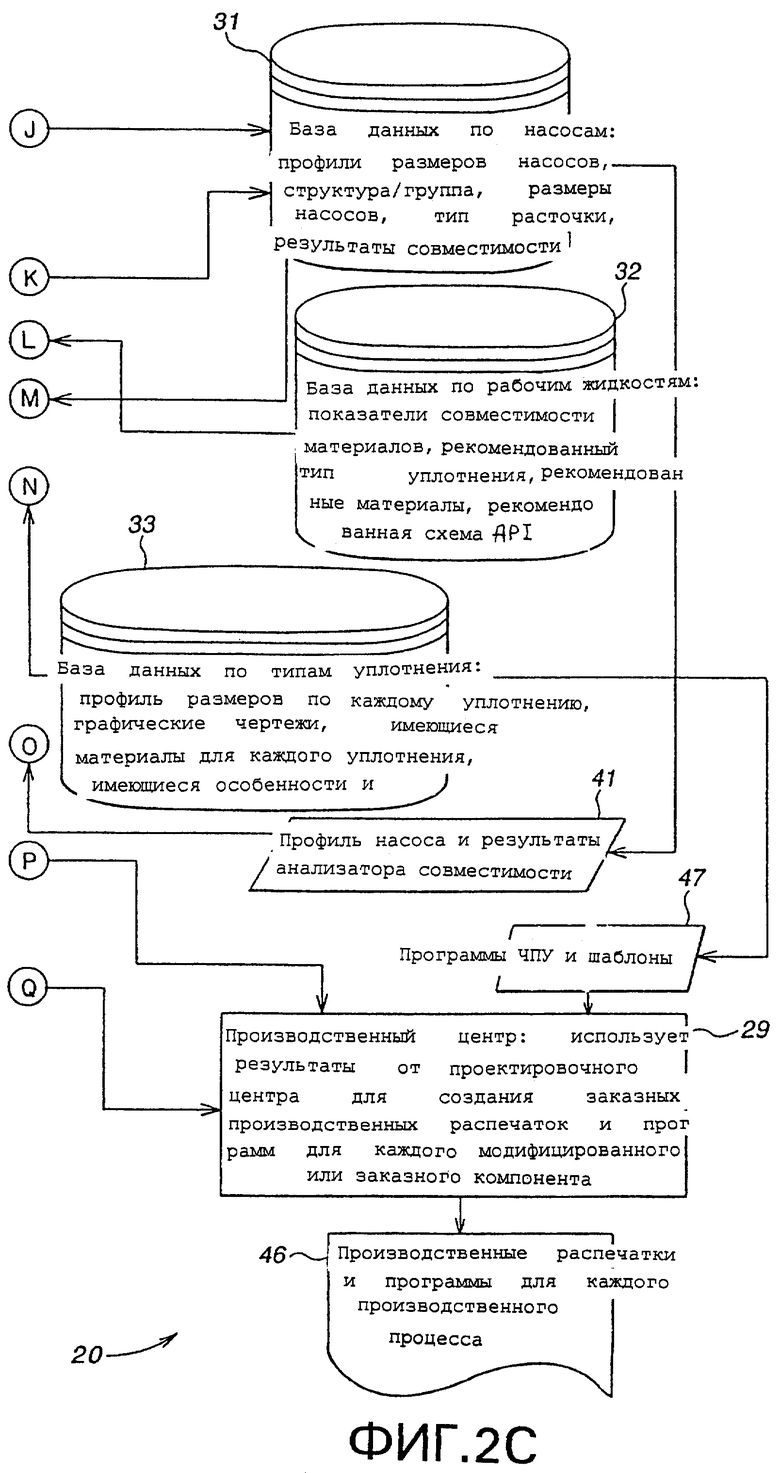

фиг.2 представляет собой блок-схему системы выбора уплотнения согласно одному варианту реализации;

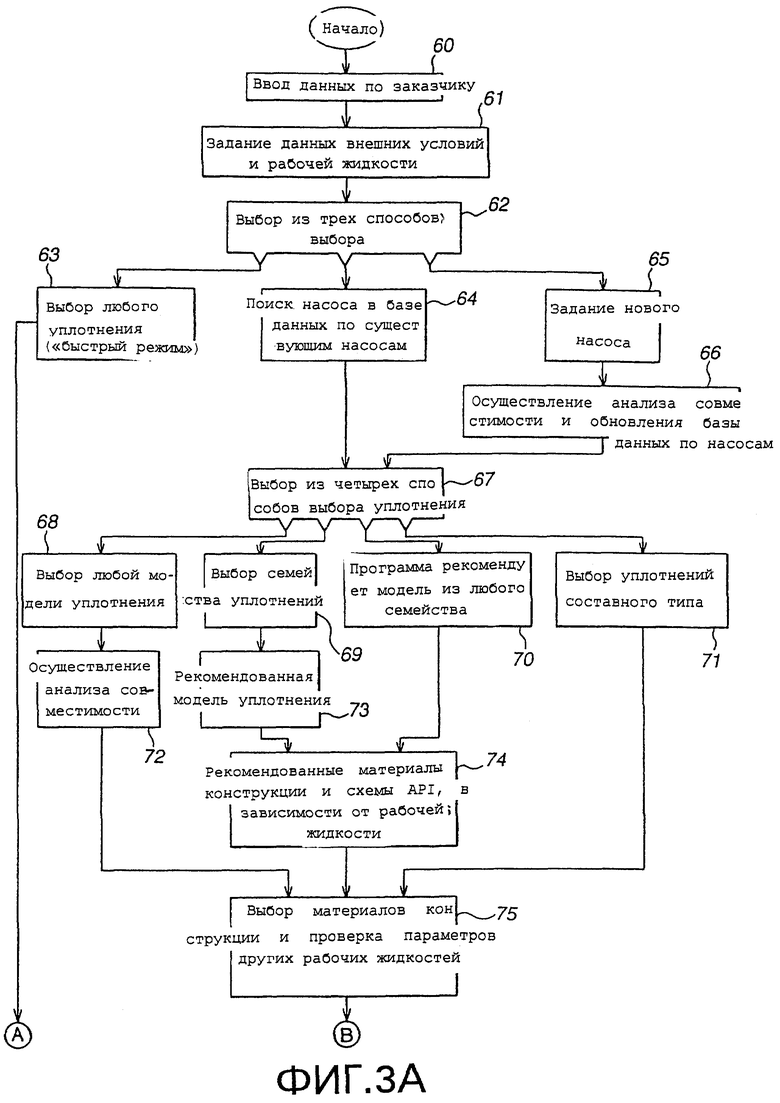

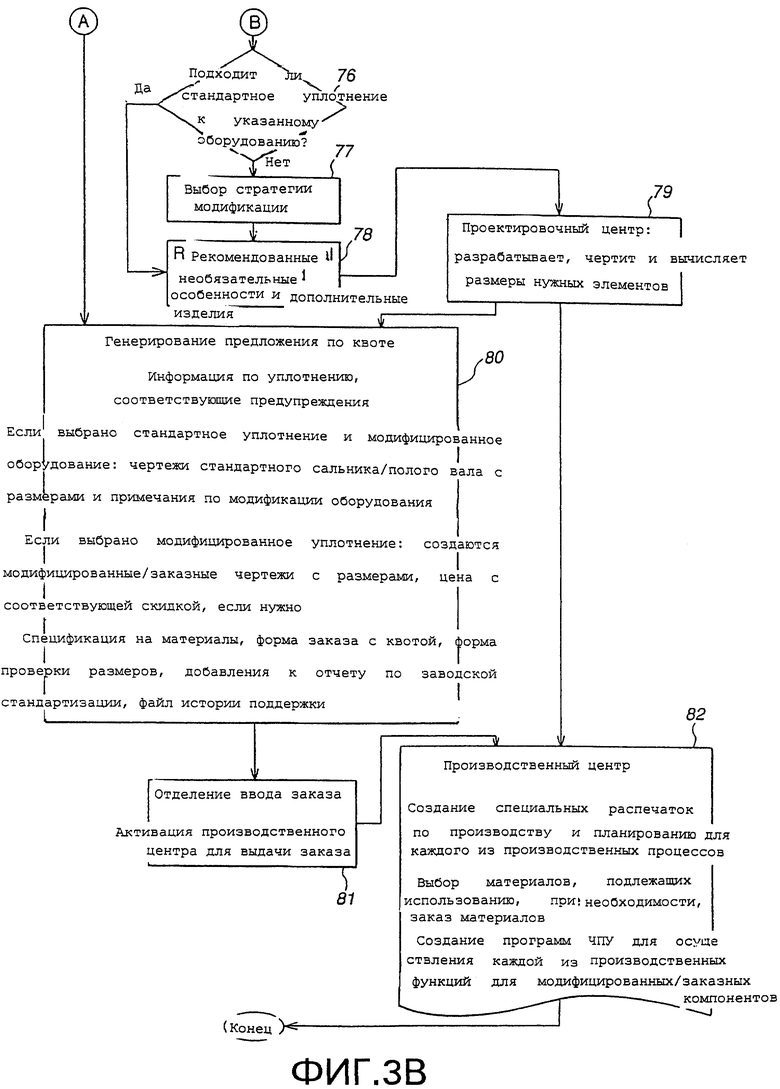

фиг.3А и 3В совместно заключают в себе логическую блок-схему, иллюстрирующую согласно одному варианту реализации процесс, осуществляемый системой выбора уплотнения, изображенной на фиг.2;

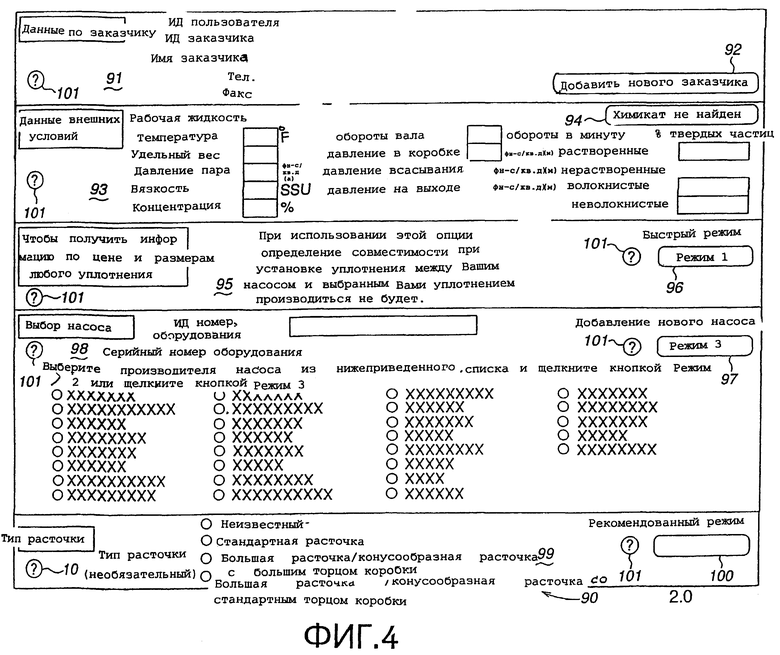

фиг.4 изображает экран дисплея, на котором пользователю предлагается ввести информацию о заказчике и информацию по выбору уплотнения;

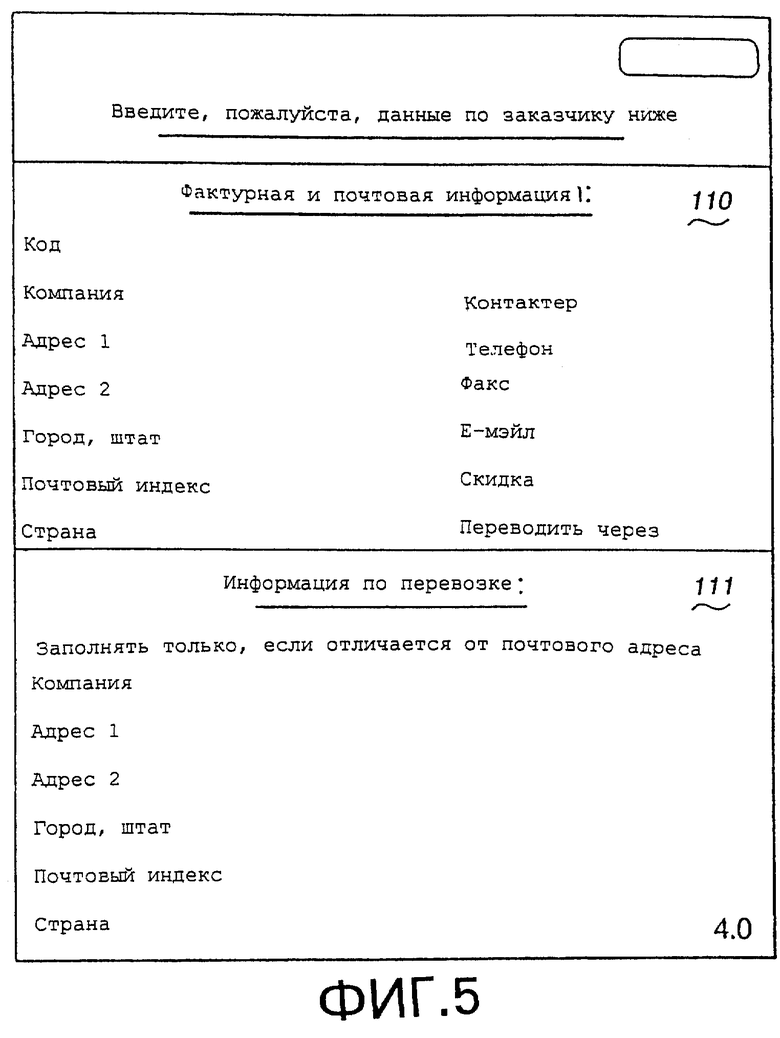

фиг.5 изображает экран дисплея, на котором пользователю предлагается ввести информацию о новом заказчике;

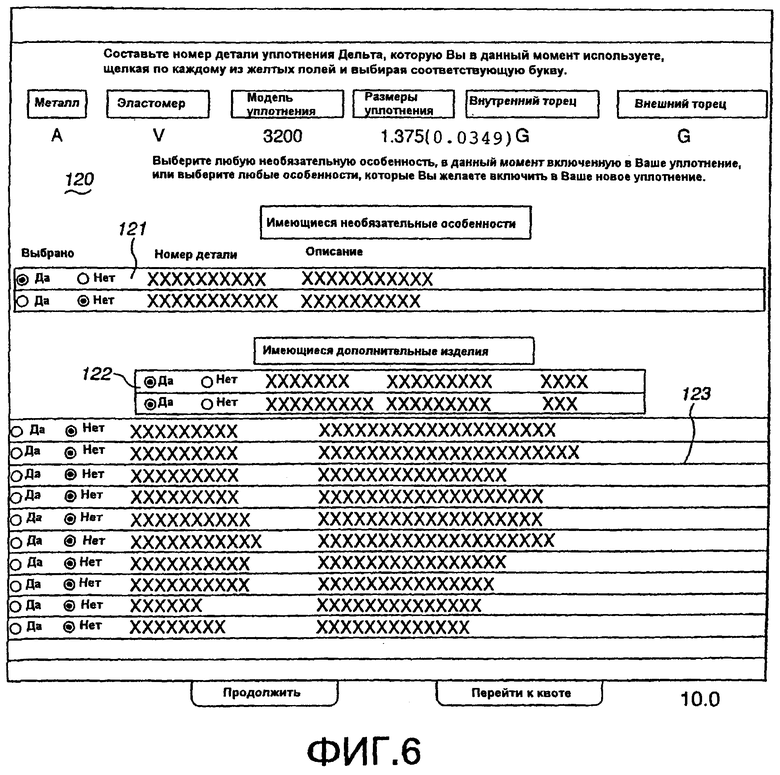

фиг.6 изображает экран дисплея, на котором пользователю предлагается ввести номер детали запрашиваемого уплотнения и какие-либо необязательные особенности или необходимые дополнительные изделия;

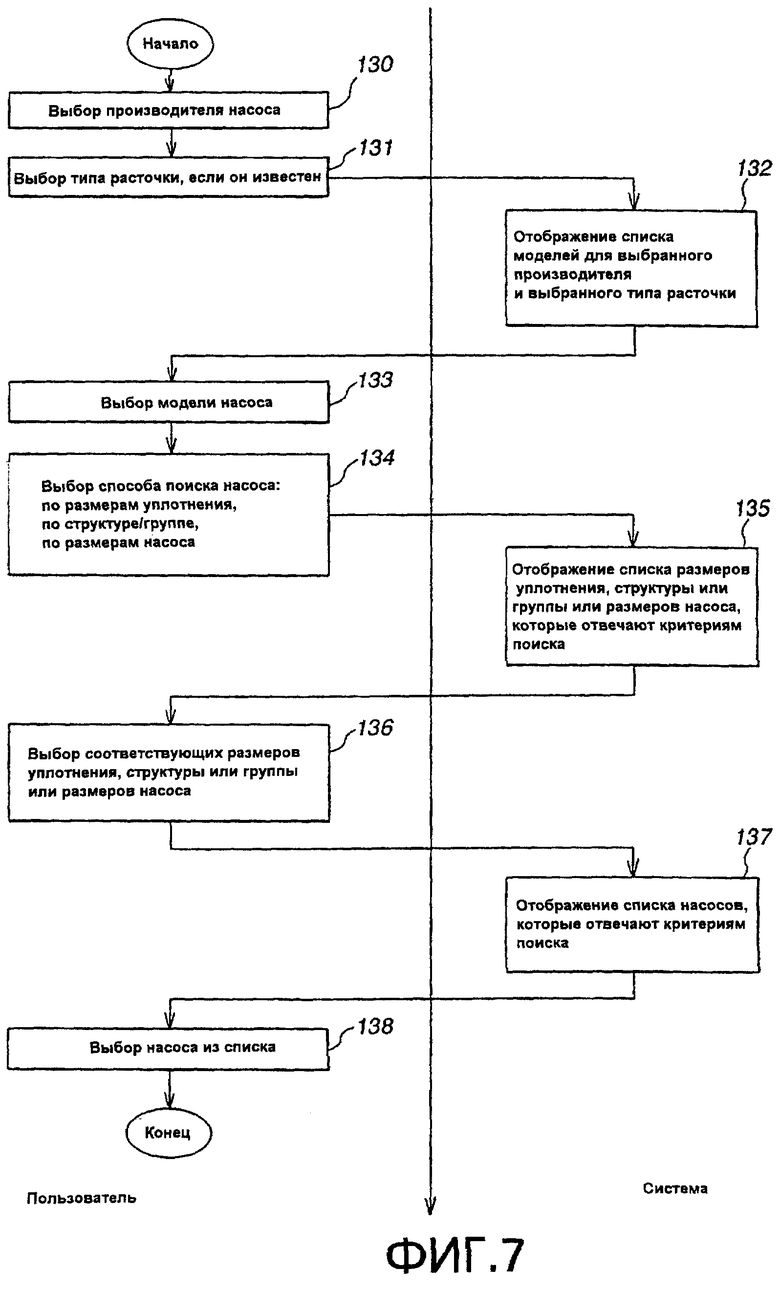

фиг.7 представляет собой логическую блок-схему, более подробно изображающую этап, представленный на фиг.3А, поиска насоса в базе данных по существующим насосам;

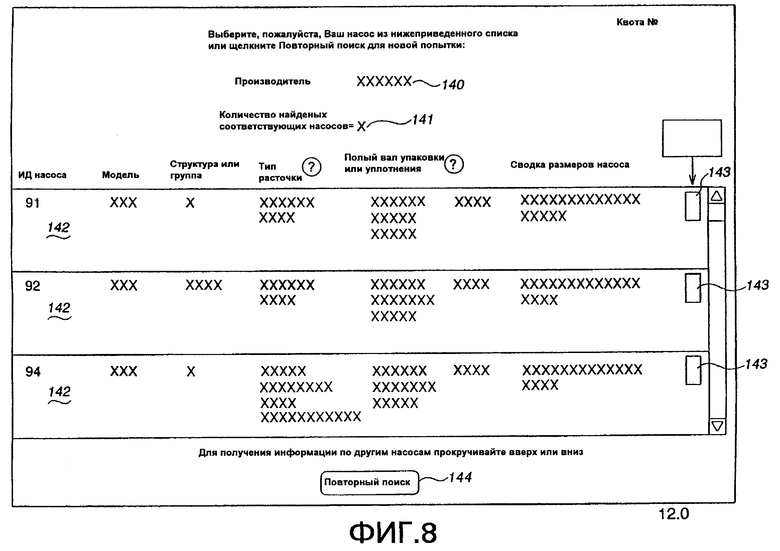

фиг.8 изображает экран дисплея системы выбора уплотнения, на котором представлен список насосов, которые отвечают выбранным критериям поиска насоса, и который позволяет пользователю выбирать один из перечисленных насосов;

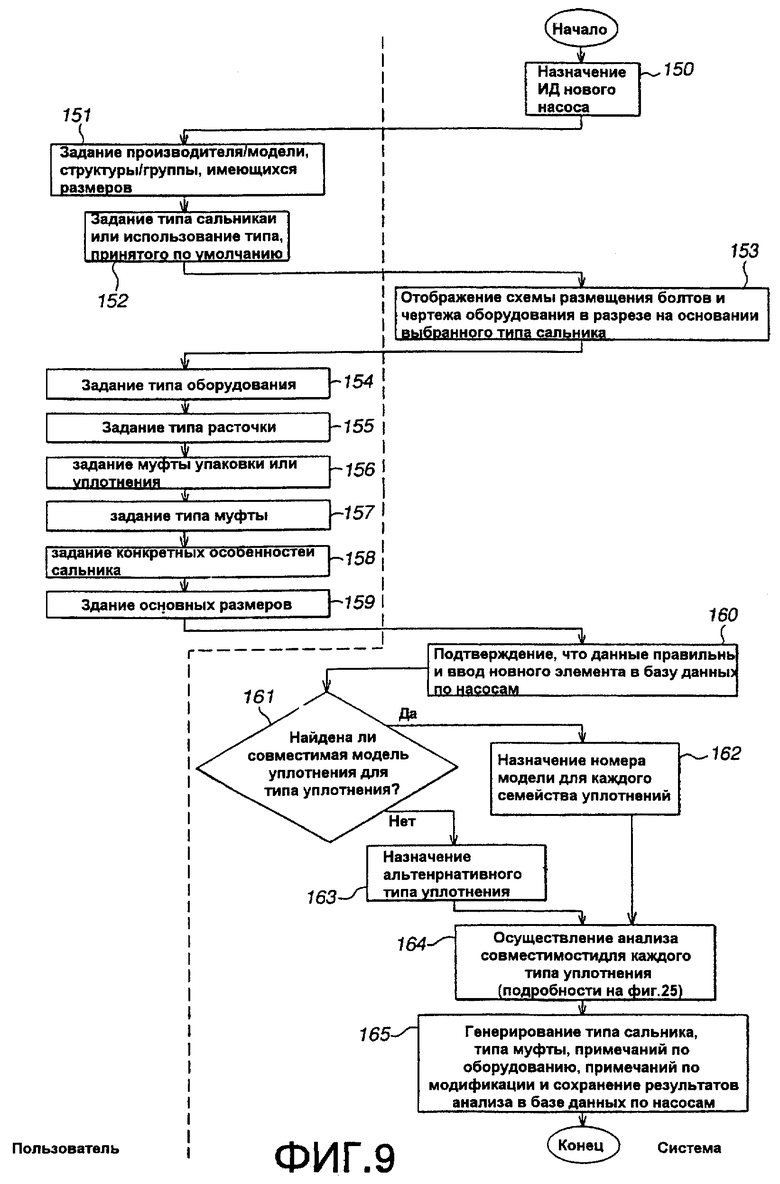

фиг.9 представляет собой логическую блок-схему, изображающую более подробно этап, представленный на фиг.3А, задания нового насоса, который не входит в базу данных по существующим насосам;

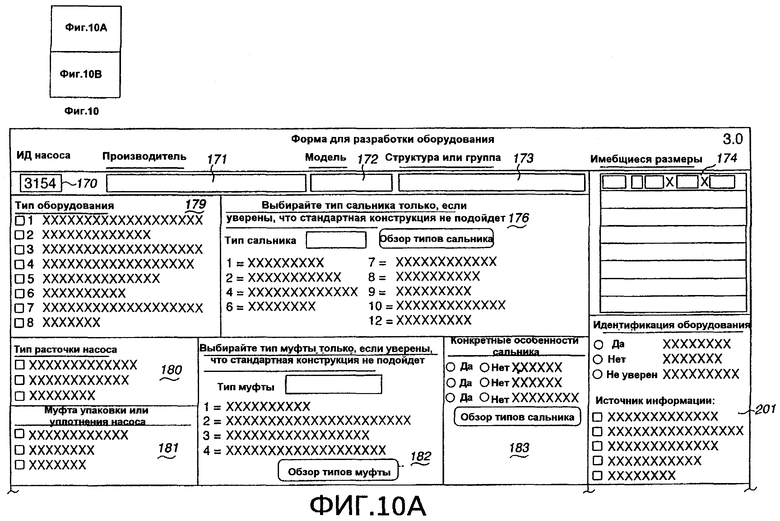

фиг.10 изображает экран дисплея системы выбора уплотнения, на котором пользователю предлагается задать новый насос, который не был представлен ранее в базе данных по насосам;

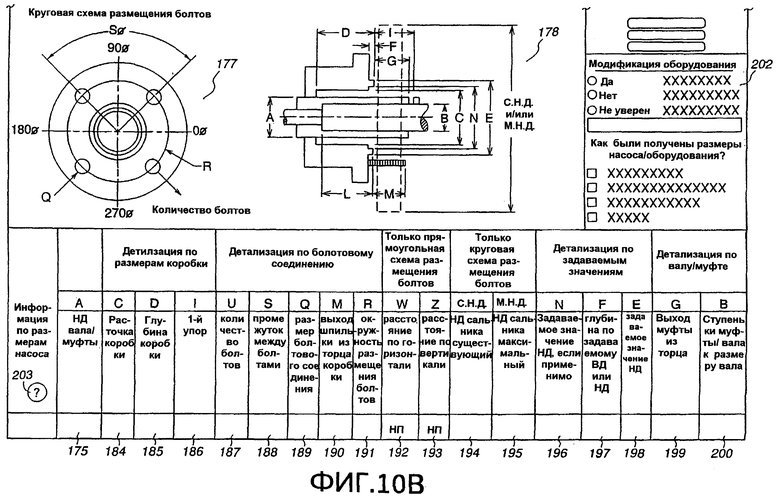

фиг.11 изображает экран дисплея, на котором показано содержимое файла данных по насосу, в котором сохранены результаты анализатора совместимости;

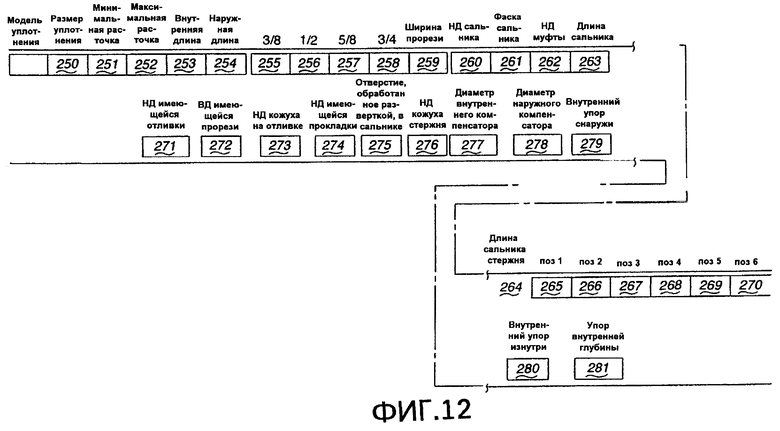

фиг.12 изображает экран дисплея, на котором показан профиль размеров модели уплотнения, хранящейся в файле типов уплотнений;

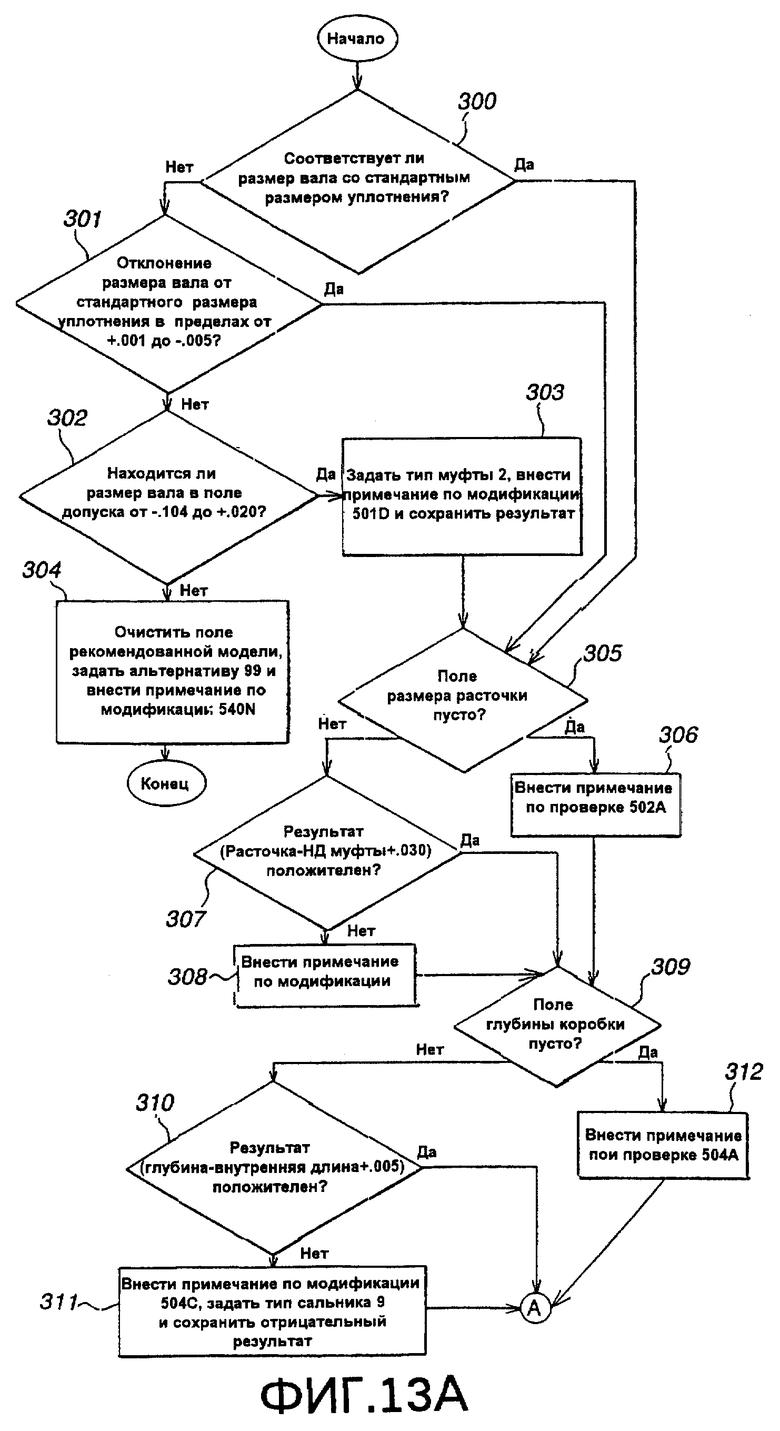

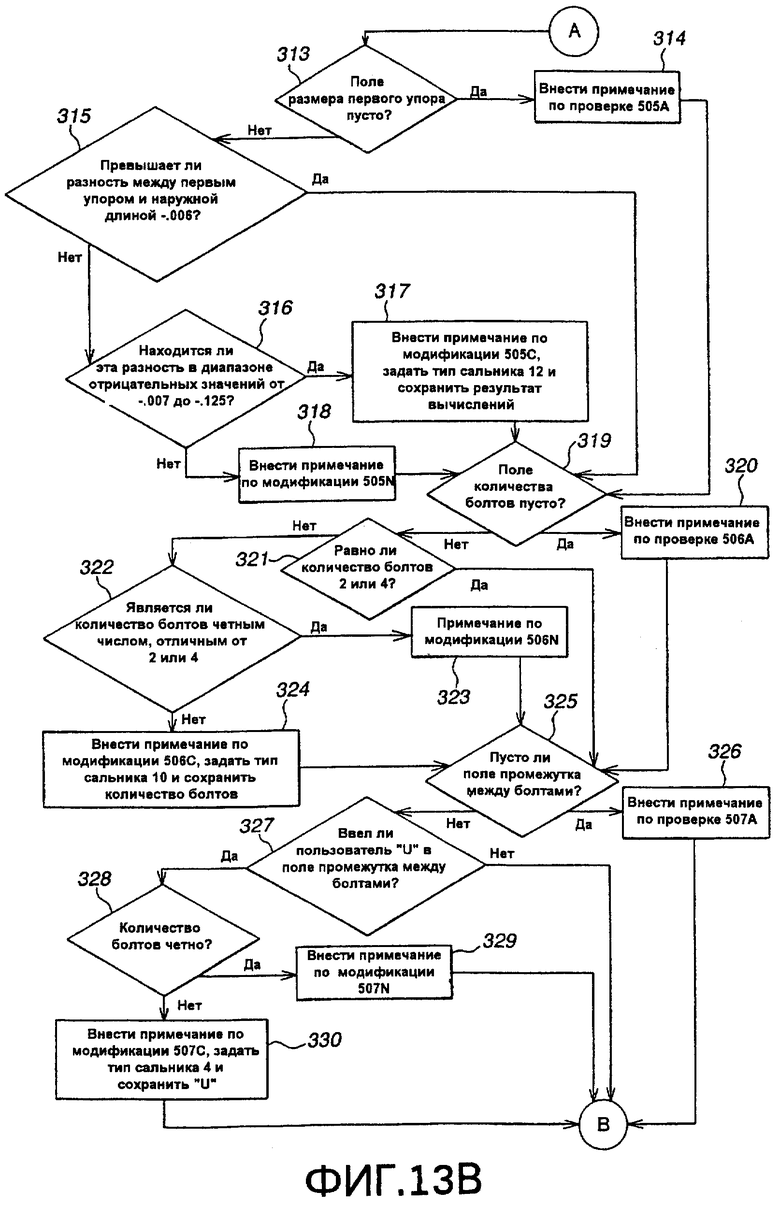

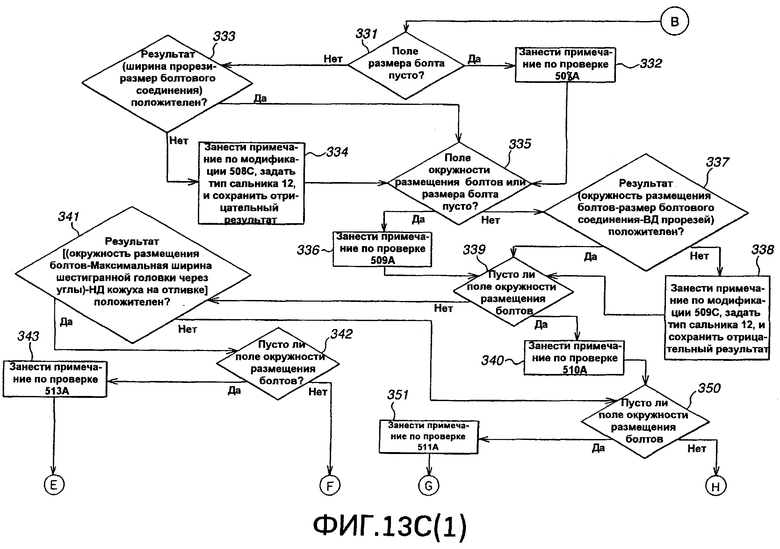

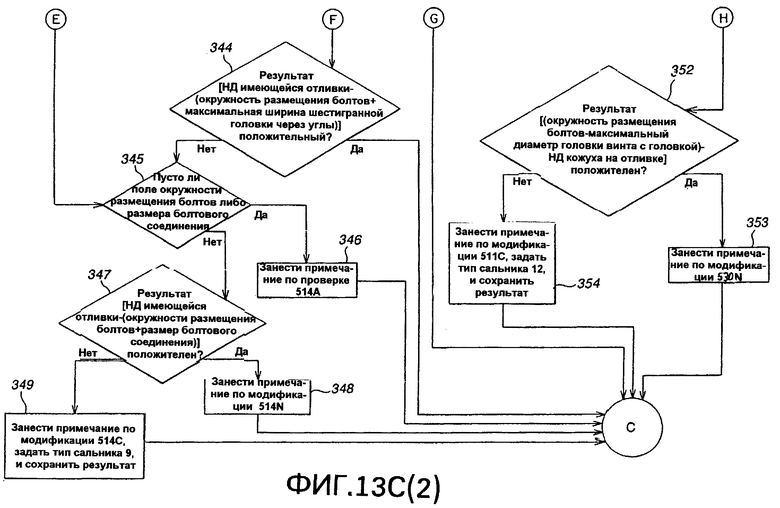

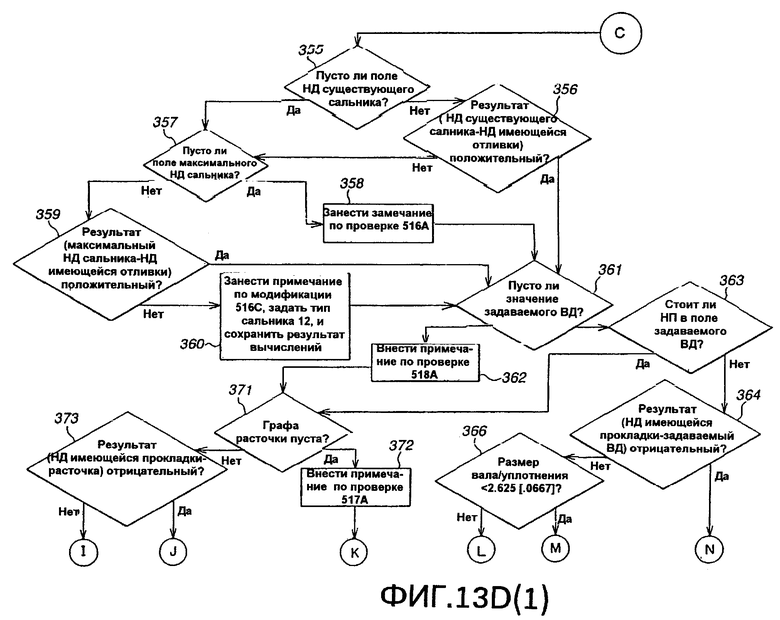

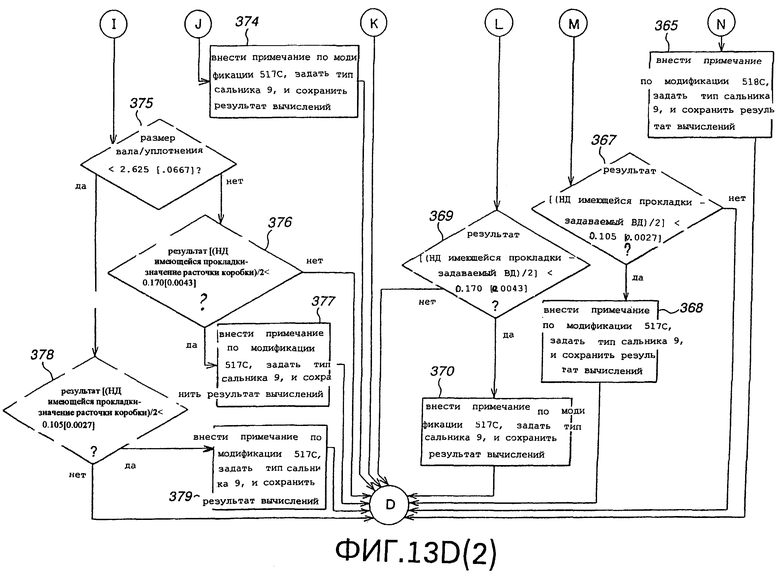

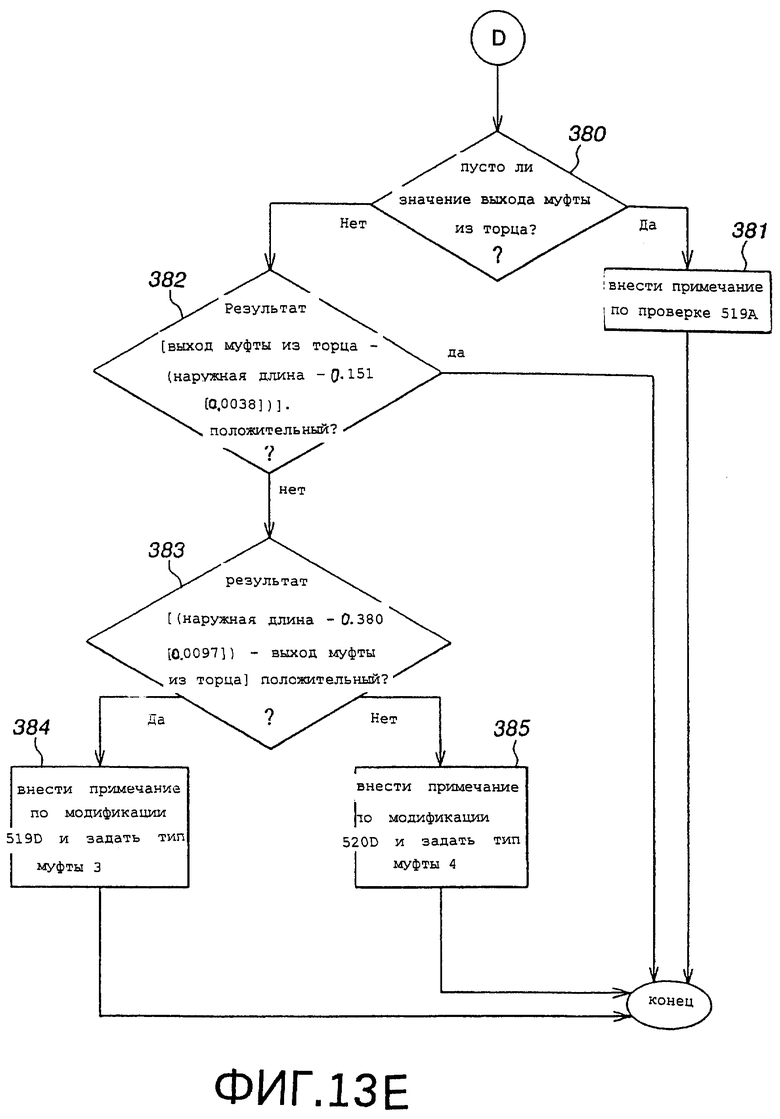

фиг.13 представляет собой логическую блок-схему, более подробно иллюстрирующую операции, осуществляемые анализатором совместимости;

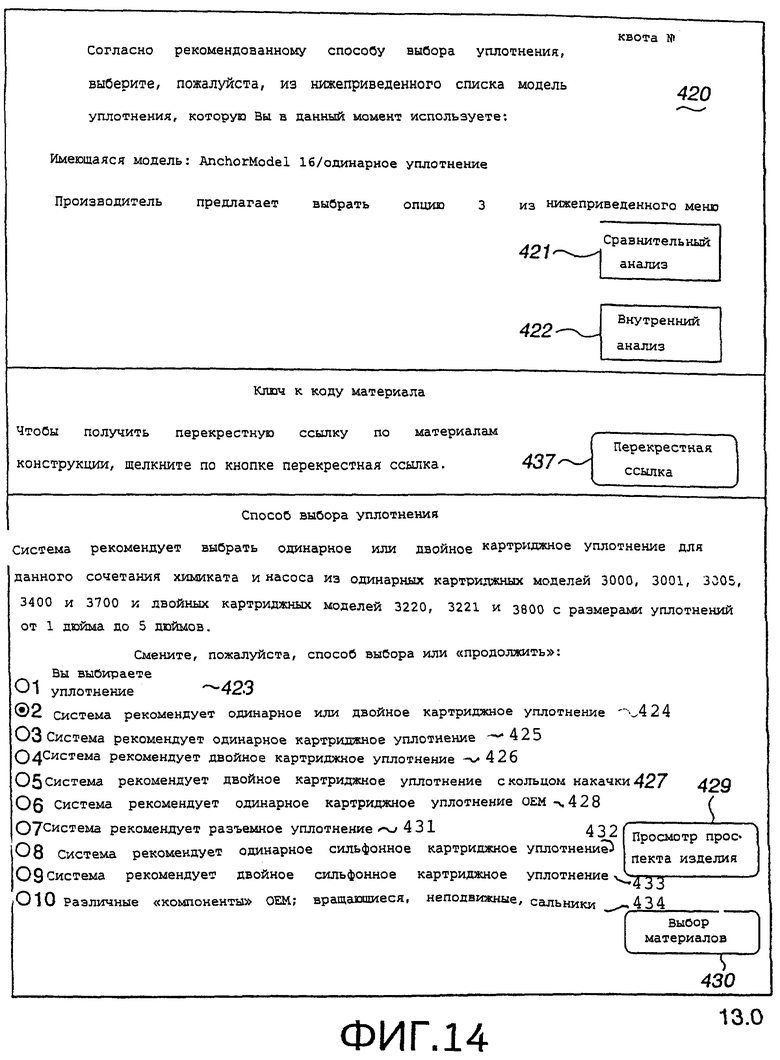

фиг.14 изображает экран дисплея, на котором пользователю предлагается выбрать один из четырех подходов к выбору уплотнения;

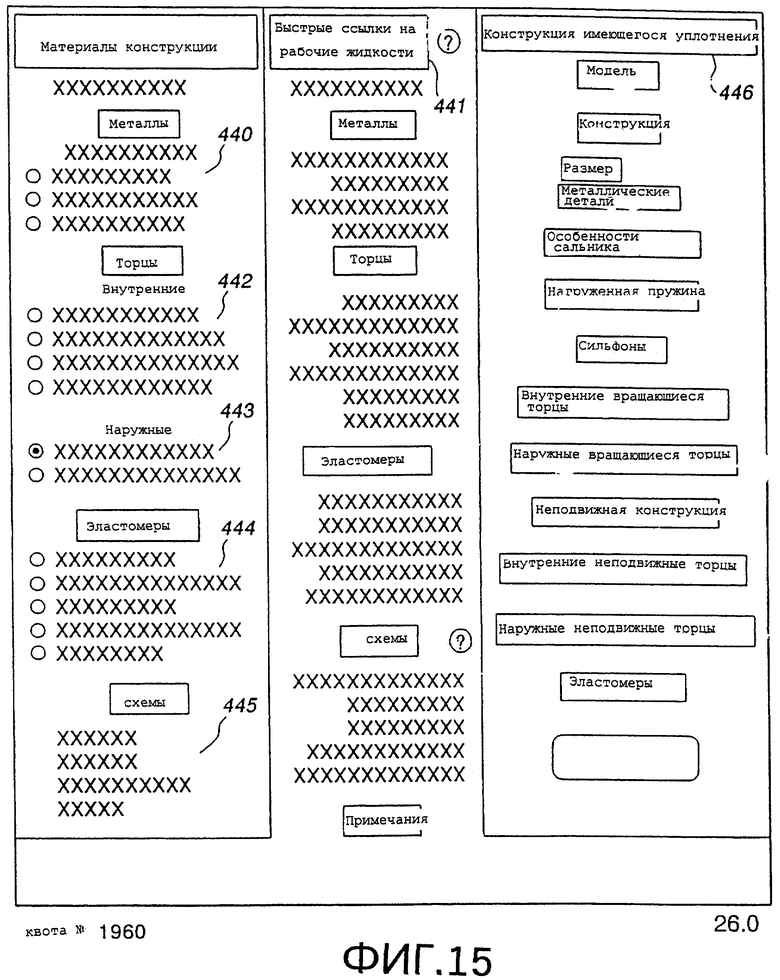

фиг.15 изображает экран дисплея, на котором отображены рекомендации системы относительно материалов конструкции и на котором пользователю предлагается выбрать материалы конструкции;

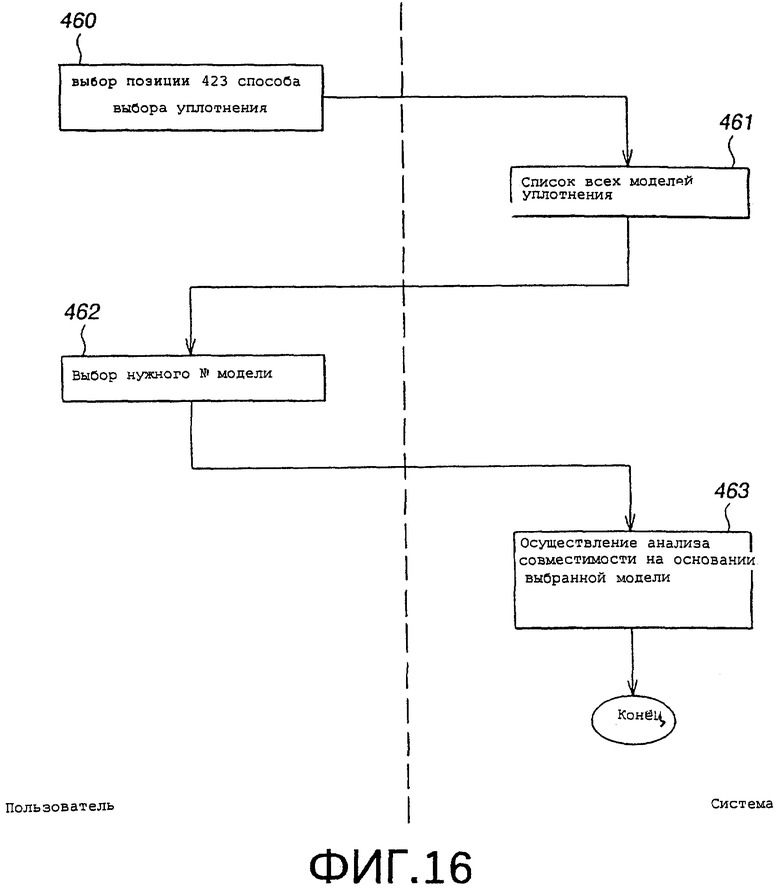

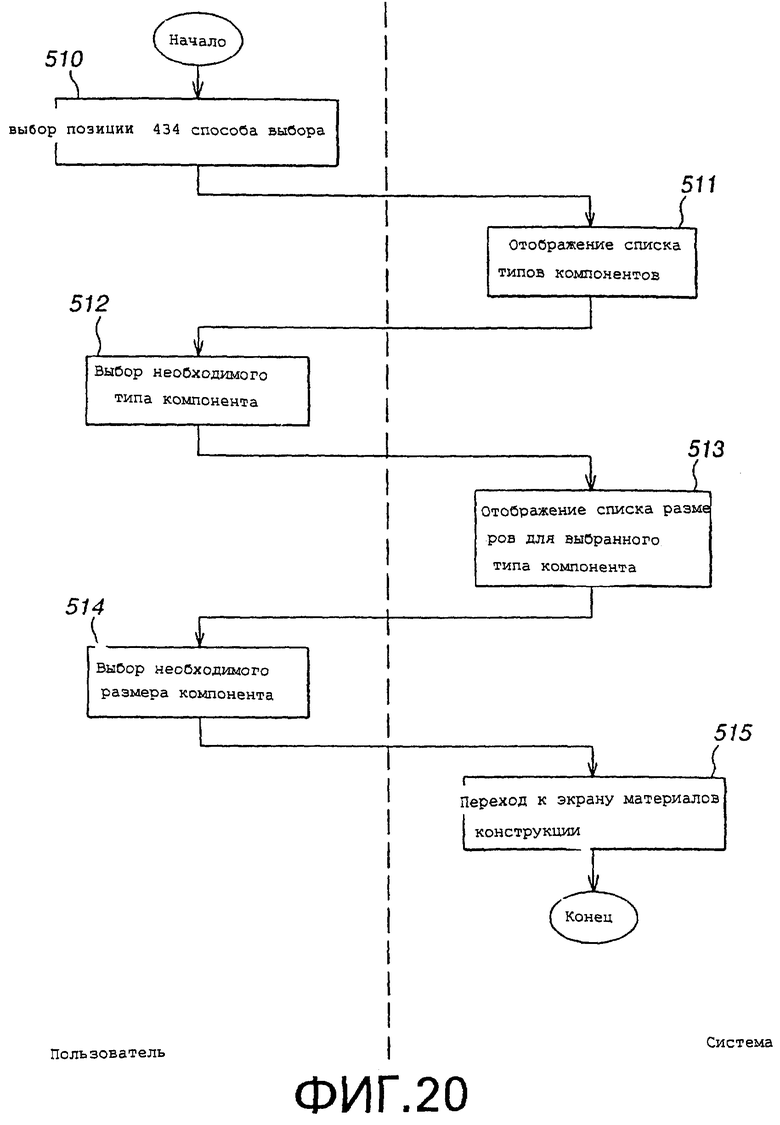

фиг.16 представляет собой логическую блок-схему, описывающую процесс выбора, осуществляемый по иконке 123 на фиг.14;

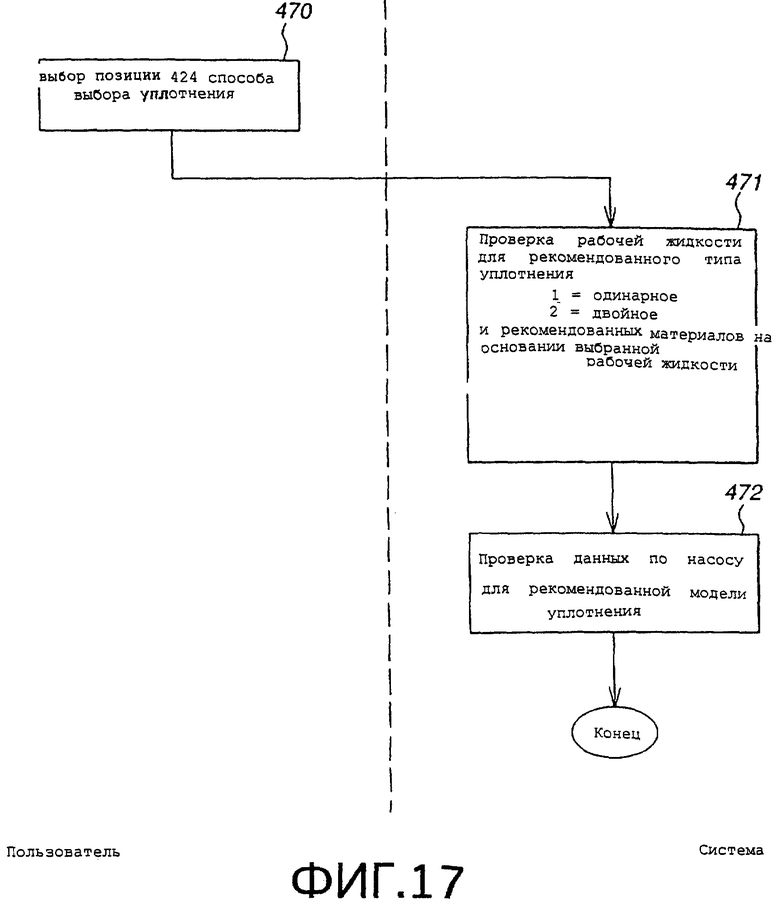

фиг.17 представляет собой логическую блок-схему, описывающую процесс выбора, осуществляемый по иконке 124 на фиг.14;

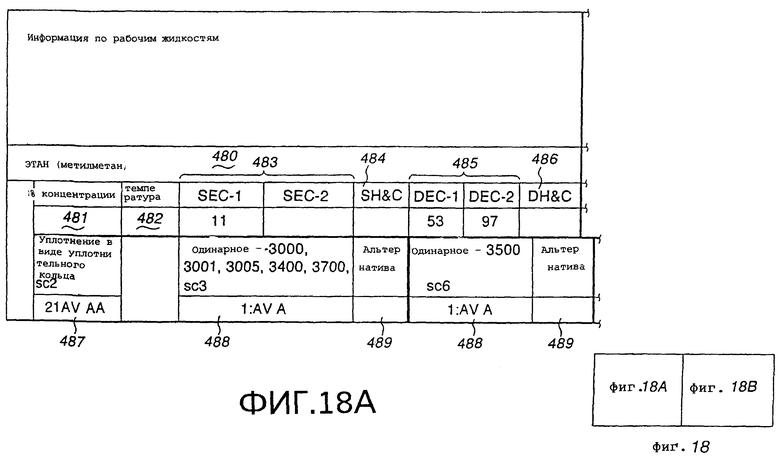

фиг.18 изображает фрагмент базы данных по рабочим жидкостям, входящей в состав системы выбора;

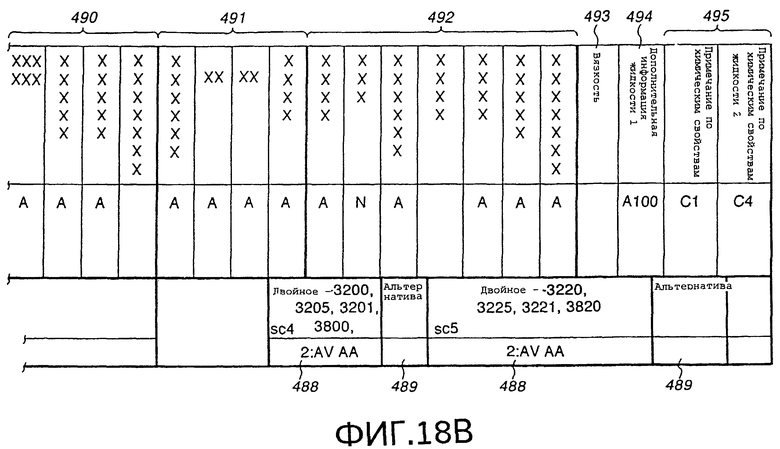

фиг.19 представляет собой логическую блок-схему, описывающую процесс выбора, осуществляемый по иконкам 125-133 на фиг.14;

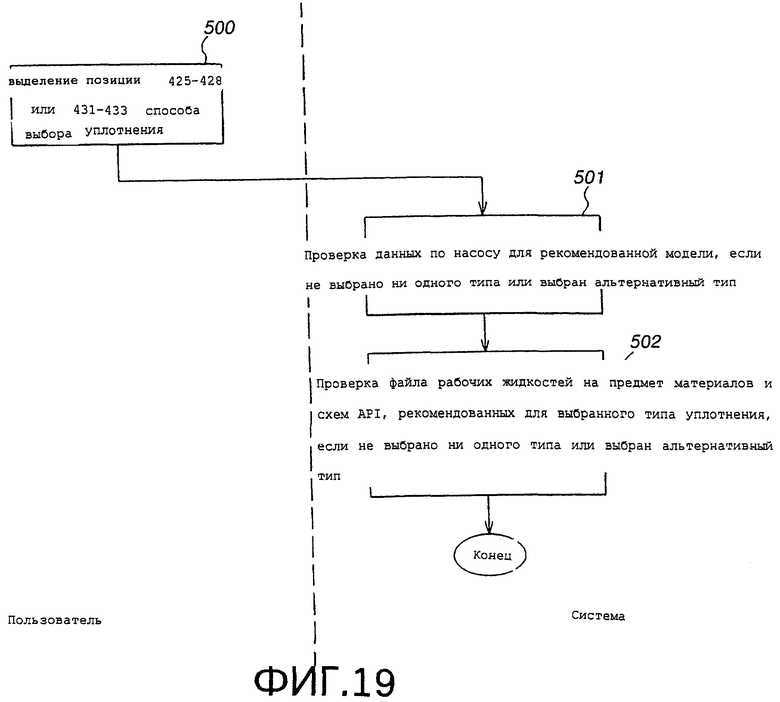

фиг.20 представляет собой логическую блок-схему, описывающую процесс выбора, осуществляемый по иконке 134 на фиг.14;

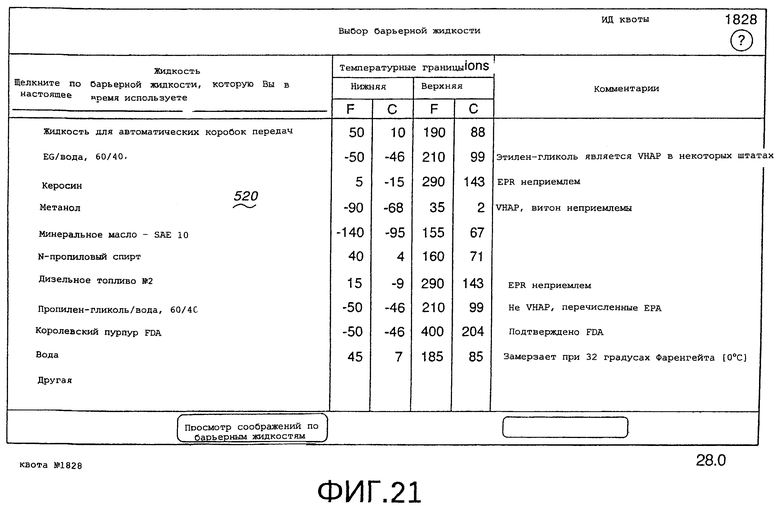

фиг.21 изображает экран дисплея, на котором пользователю предлагается выбрать барьерную жидкость, если было выбрано двойное картриджное уплотнение;

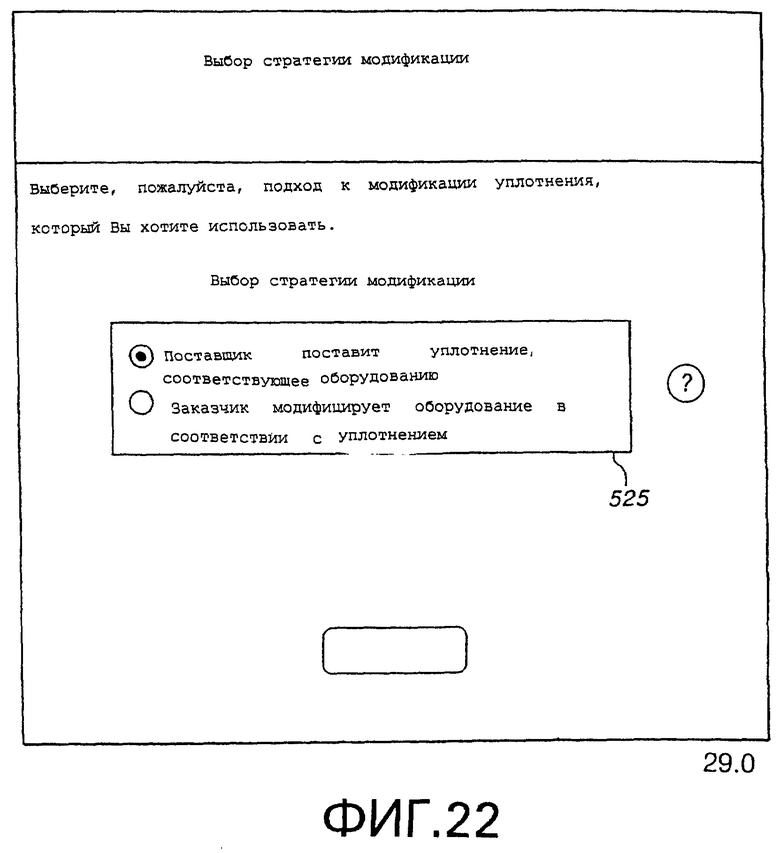

фиг.22 изображает экран дисплея, на котором, в случае отсутствия стандартного уплотнения, совместимого с выбранным насосом, пользователю предлагается выбрать либо модифицированное уплотнение, либо модификацию насоса;

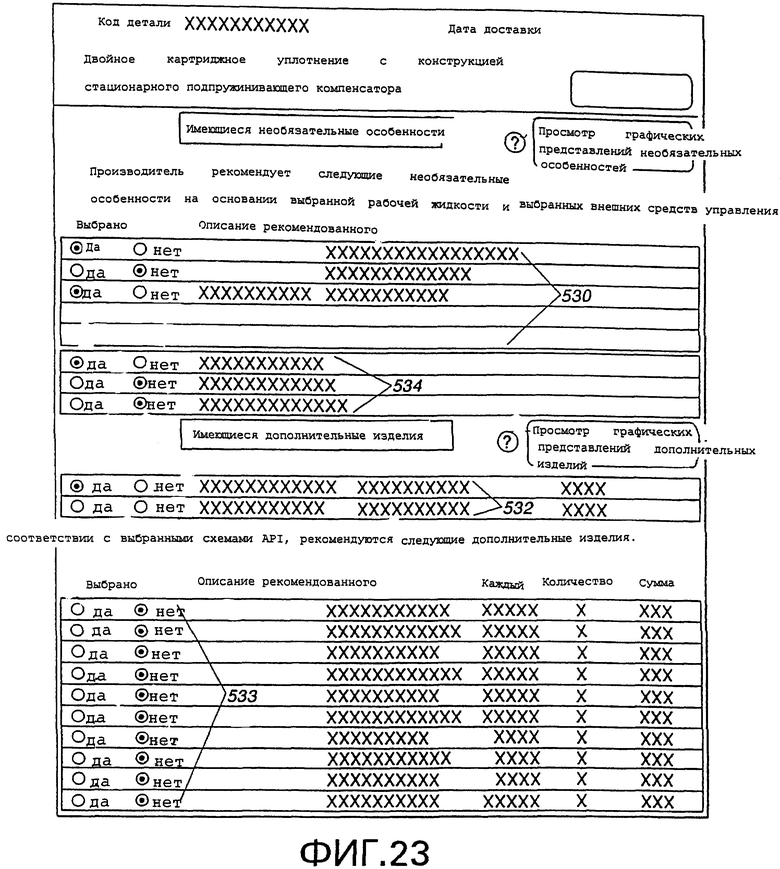

фиг.23 изображает экран дисплея, на котором система представляет необязательные особенности и дополнительные изделия, имеющиеся для уплотнения;

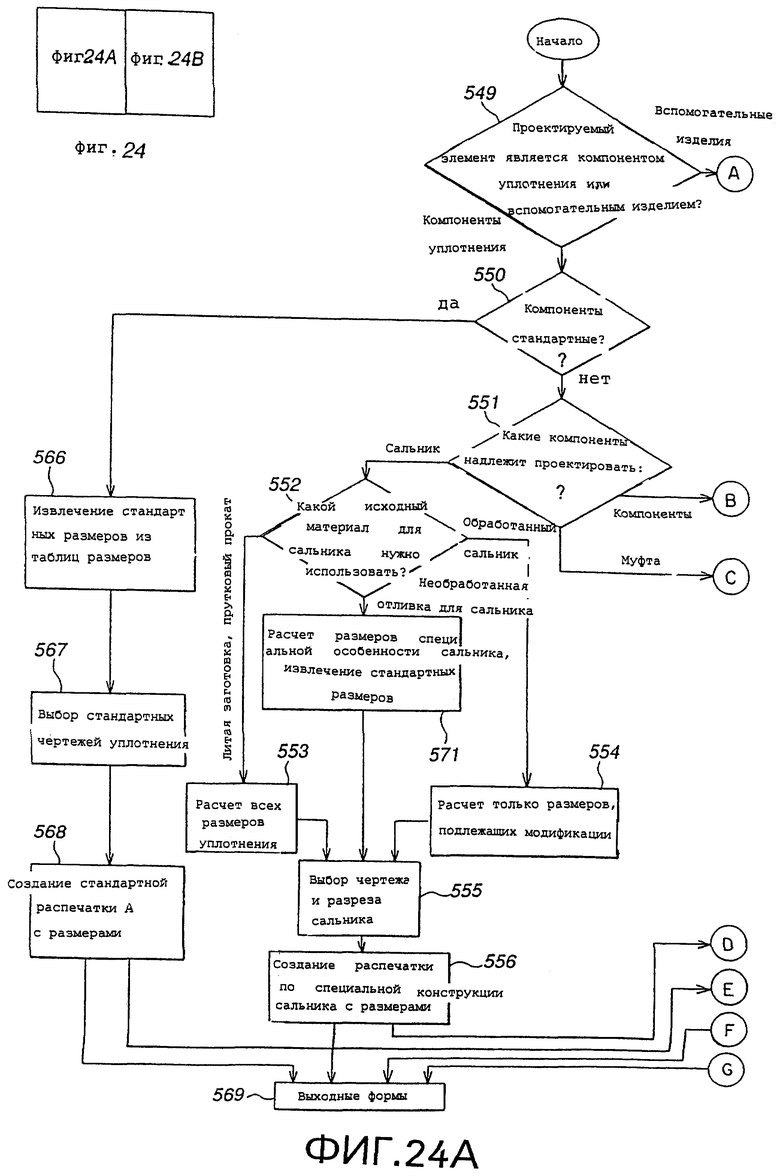

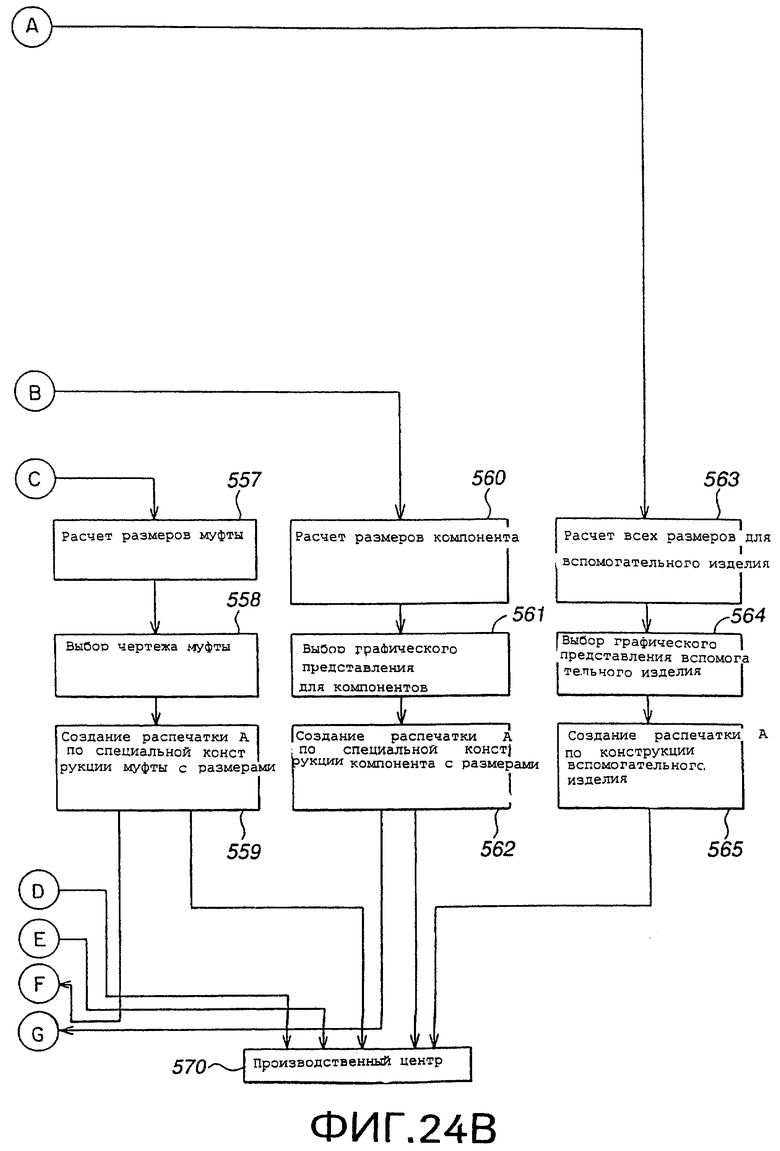

фиг.24 представляет собой логическую блок-схему, описывающую, как работает проектировочный центр;

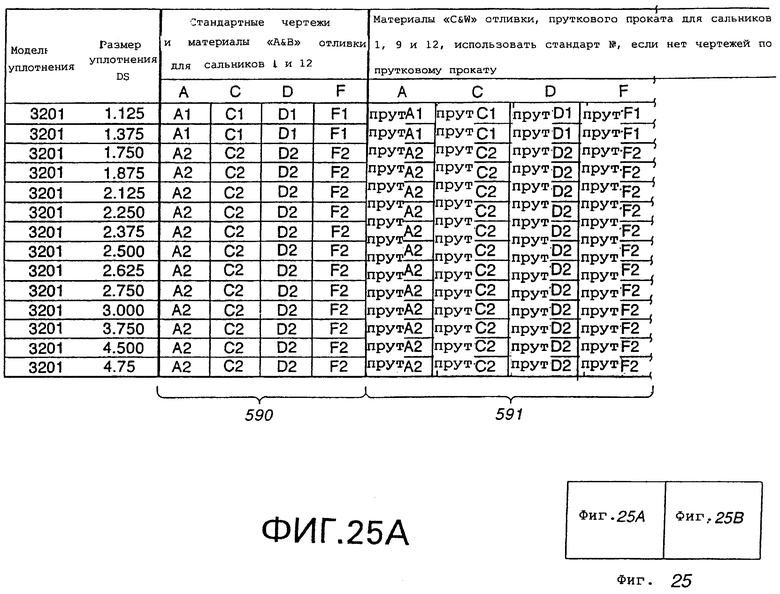

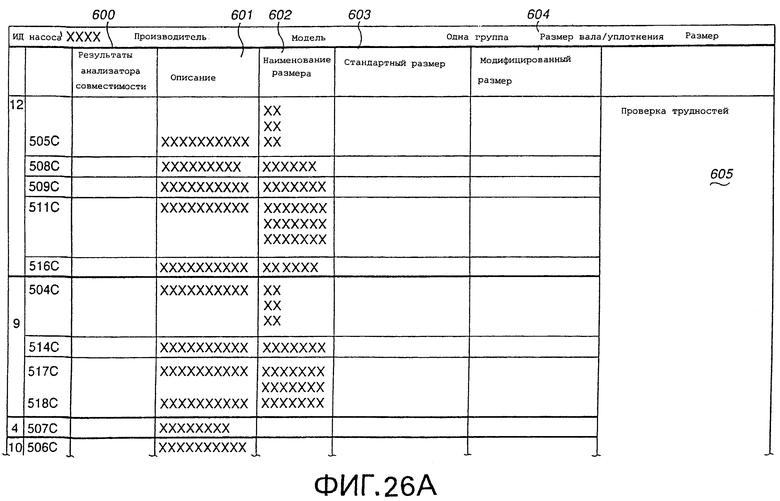

фиг.25 изображает иллюстративный графический профиль модели уплотнения, хранящейся в файле типов уплотнений;

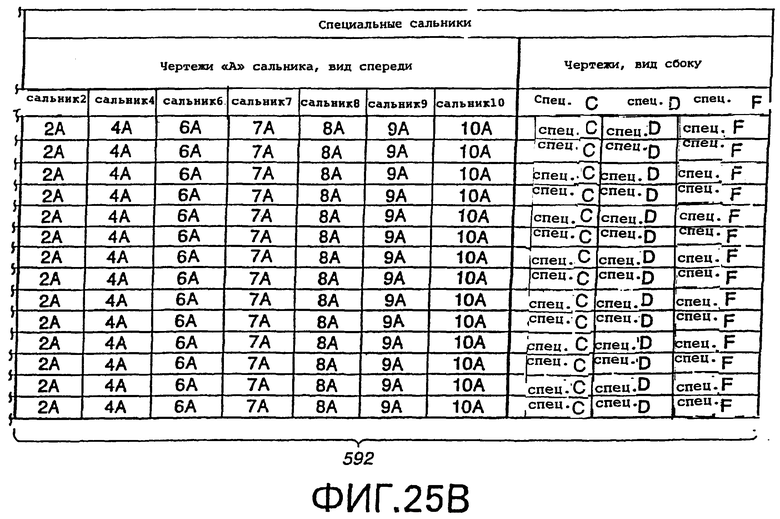

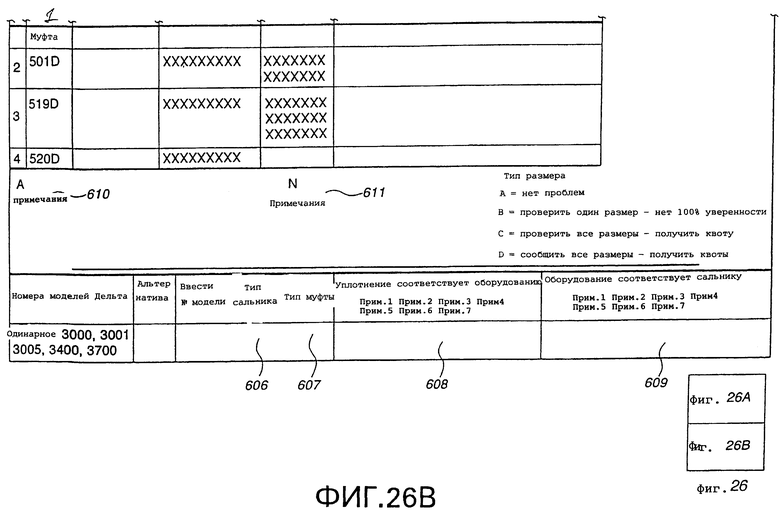

фиг.26 изображает иллюстративную спецификацию, созданную проектировочным центром для расчета необходимых размеров;

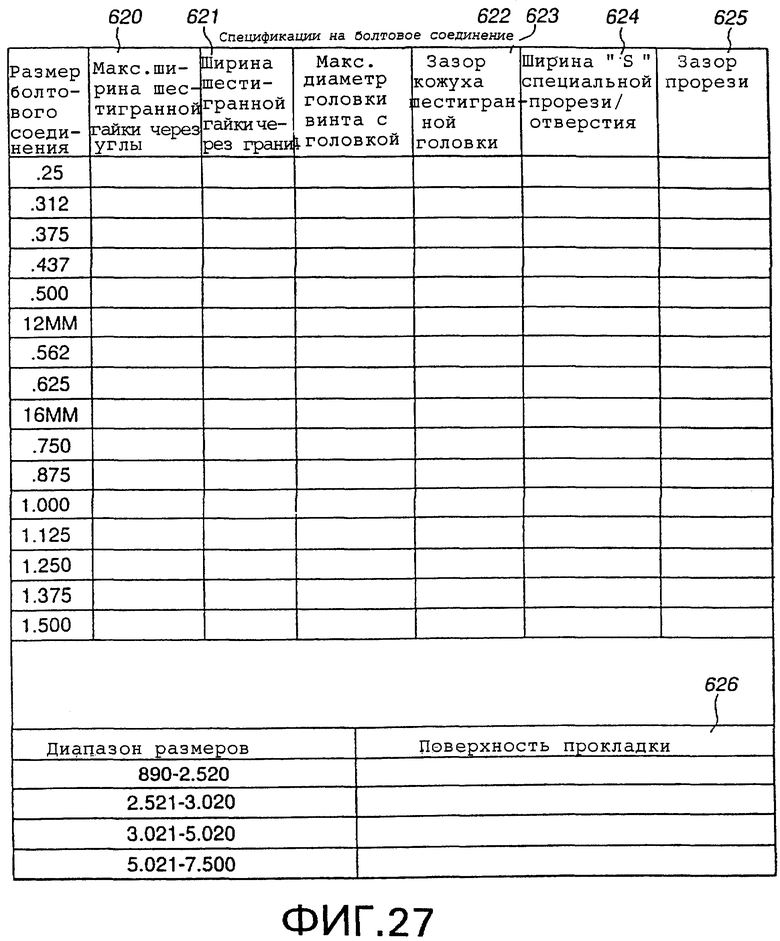

фиг.27 представляет собой иллюстративную таблицу спецификаций поверхности болтового крепления и прокладок, используемую анализатором совместимости и проектировочным центром;

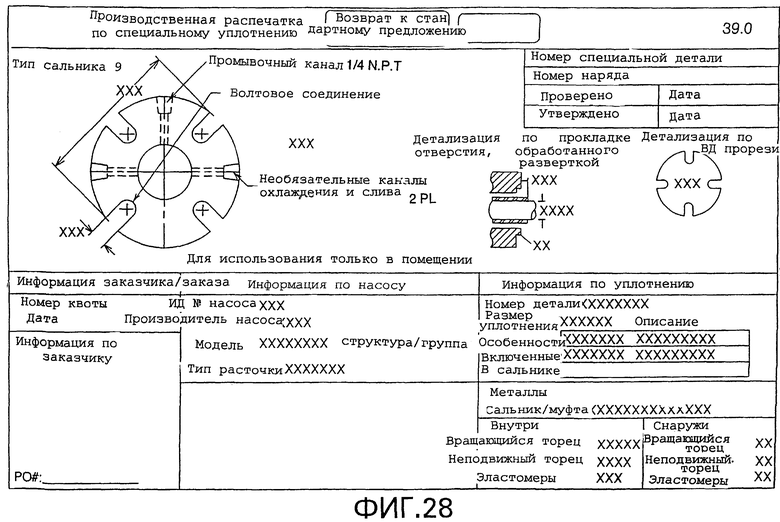

фиг.28 представляет собой иллюстративную специальную производственную распечатку, которая генерируется проектировочным центром;

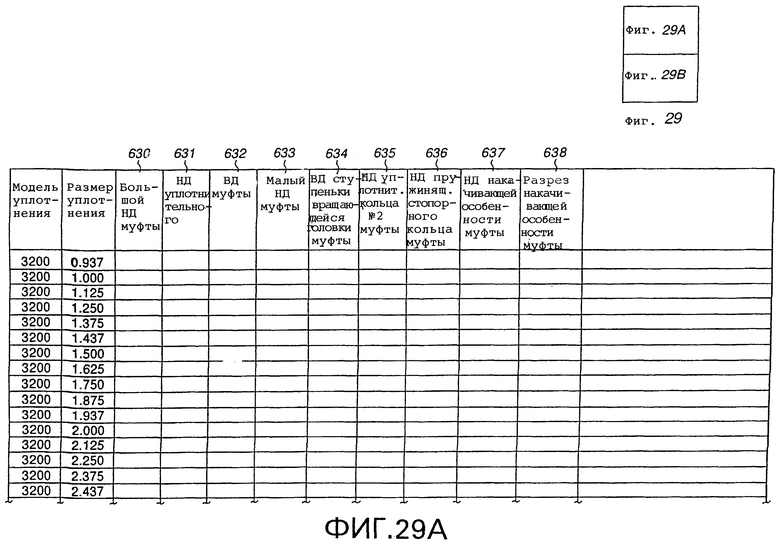

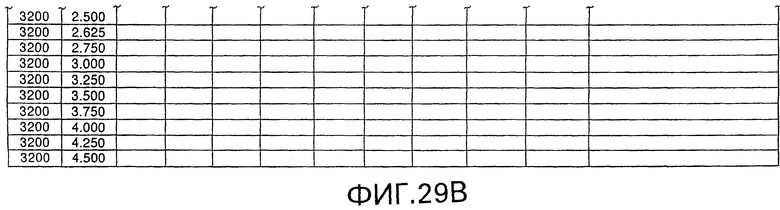

фиг.29 изображает профиль размеров патрубка уплотнения, хранящийся в файле типов уплотнения;

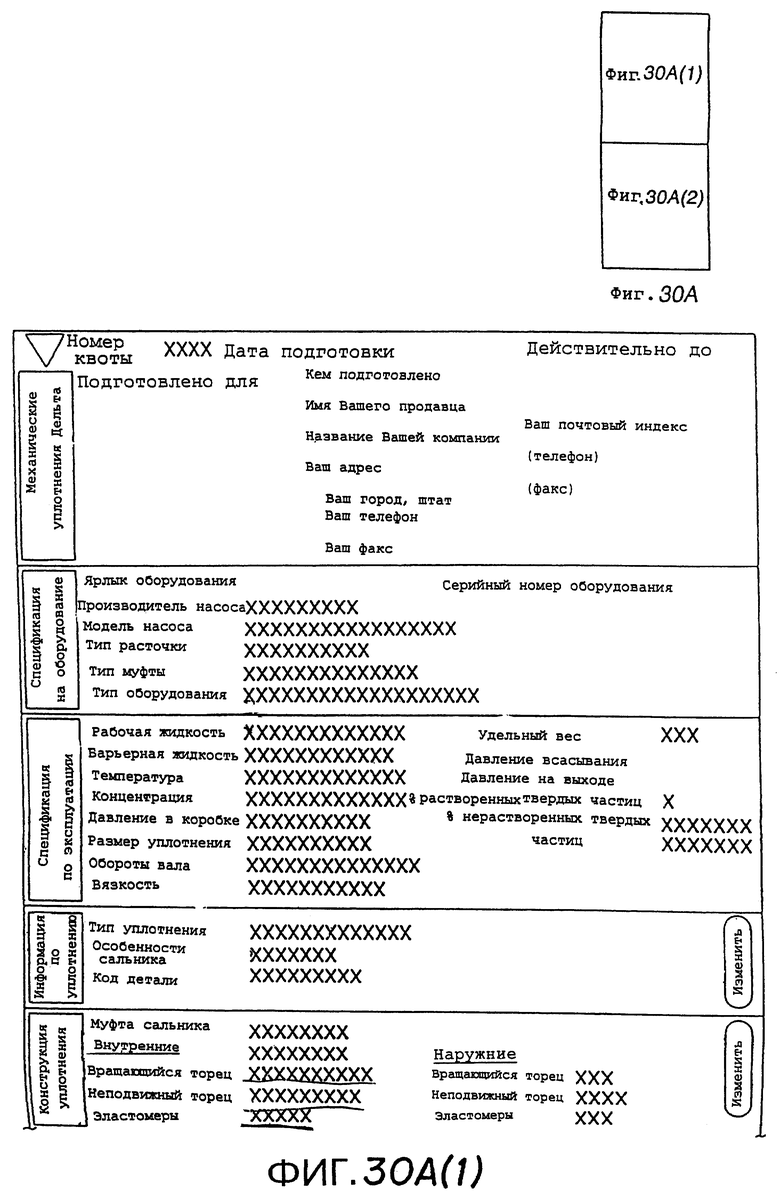

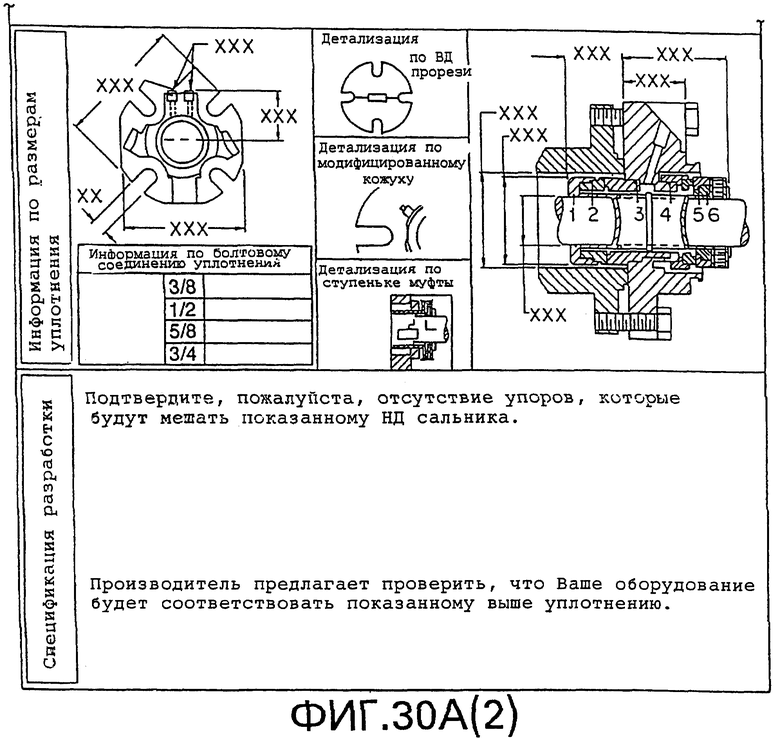

фиг.30А представляет собой первую часть иллюстративного предложения, автоматически генерируемого системой, включающую в себя чертежи в разрезе и чертеж сальника, на котором указаны соответствующие размеры;

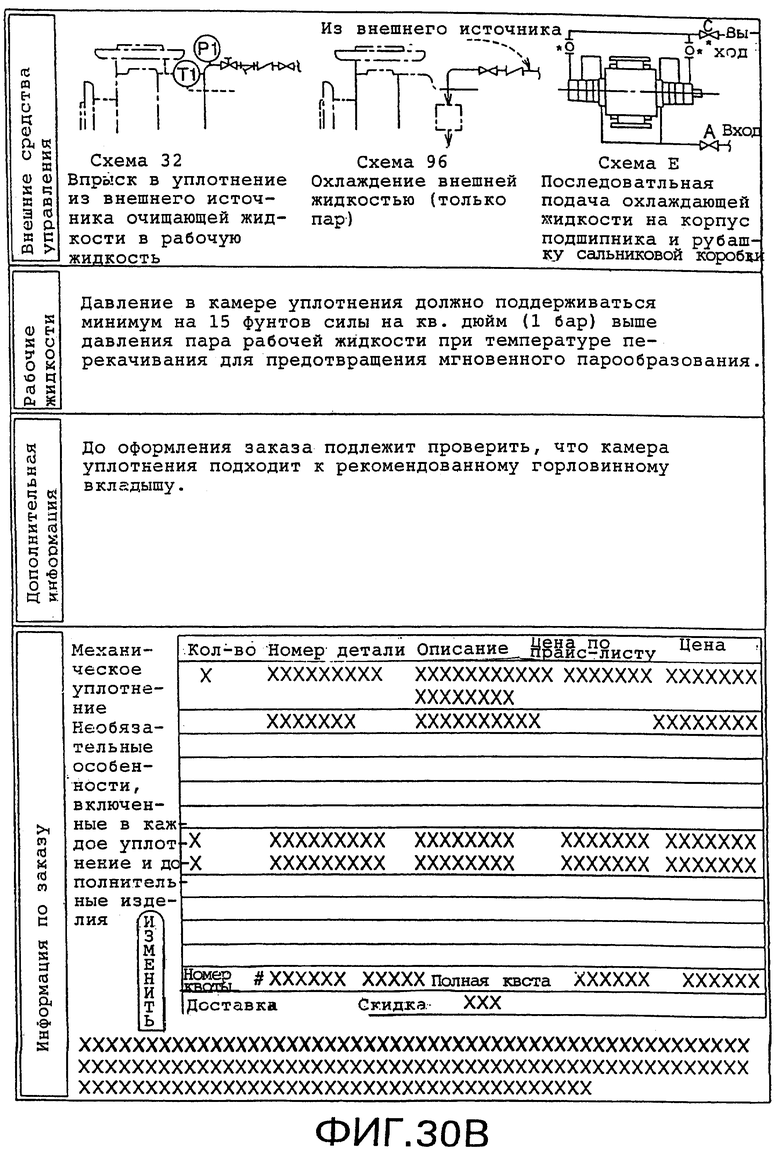

фиг.30В представляет собой вторую часть иллюстративного предложения, автоматически генерируемого системой, включающую в себя информацию по расценкам, которая учитывает любые соответствующие скидки для заказчика;

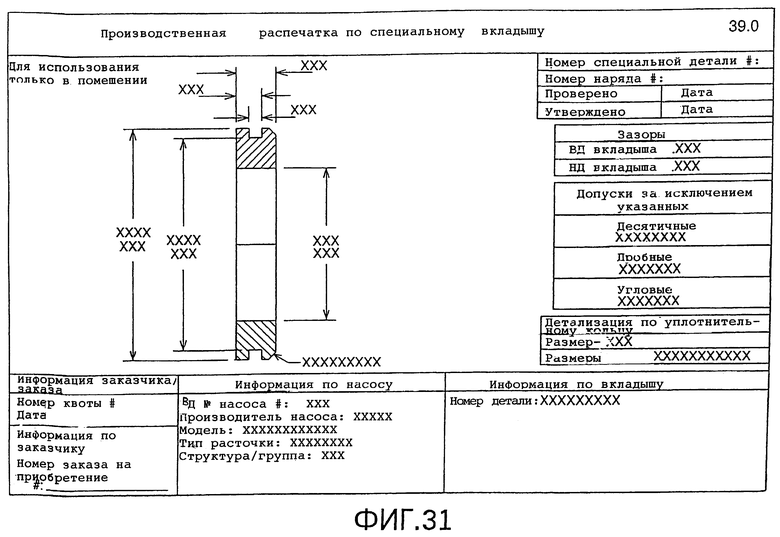

фиг.31 изображает иллюстративную производственную распечатку по специальному вкладышу, разработанному проектировочным центром;

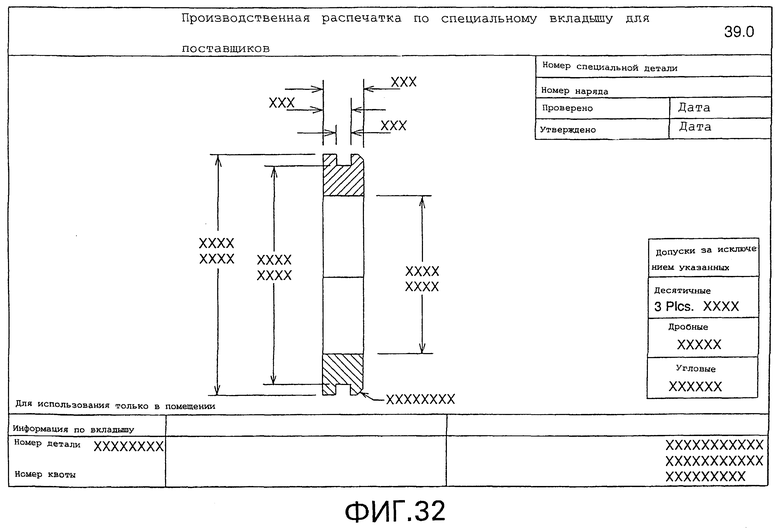

фиг.32 изображает иллюстративную производственную распечатку по специальному вкладышу, разработанному проектировочным центром, и используемую, когда компоненты приобретаются из внешнего источника;

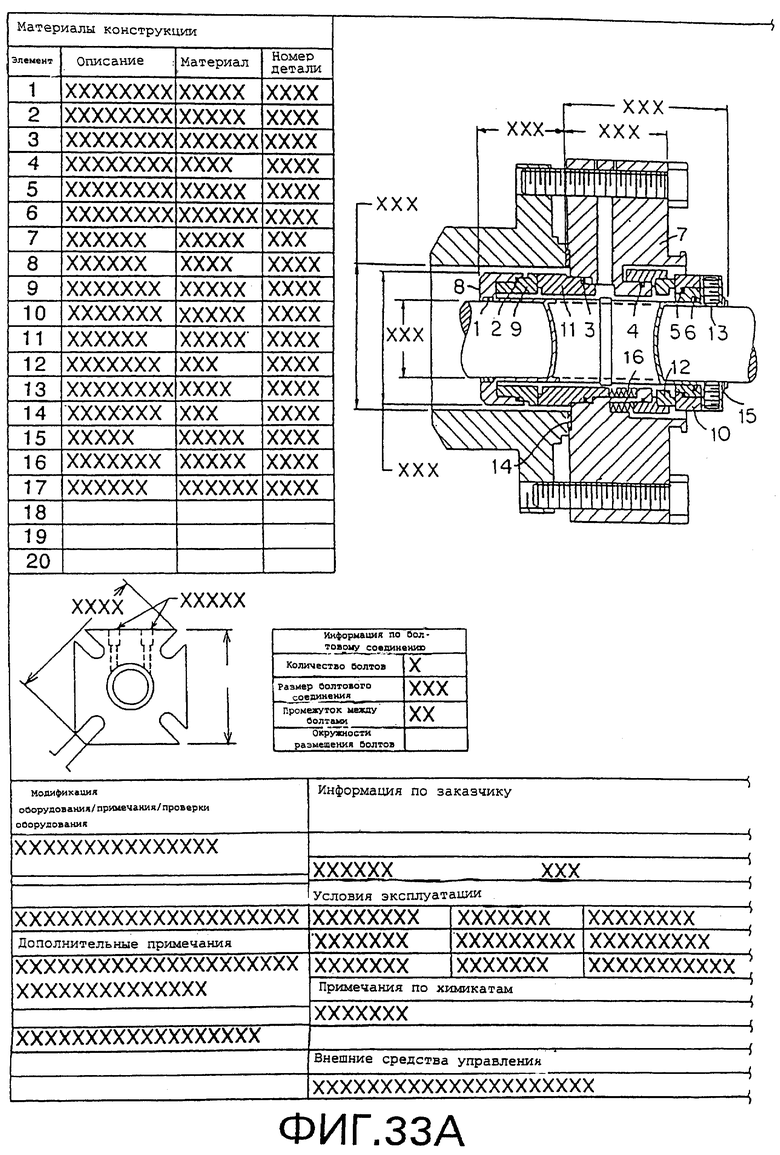

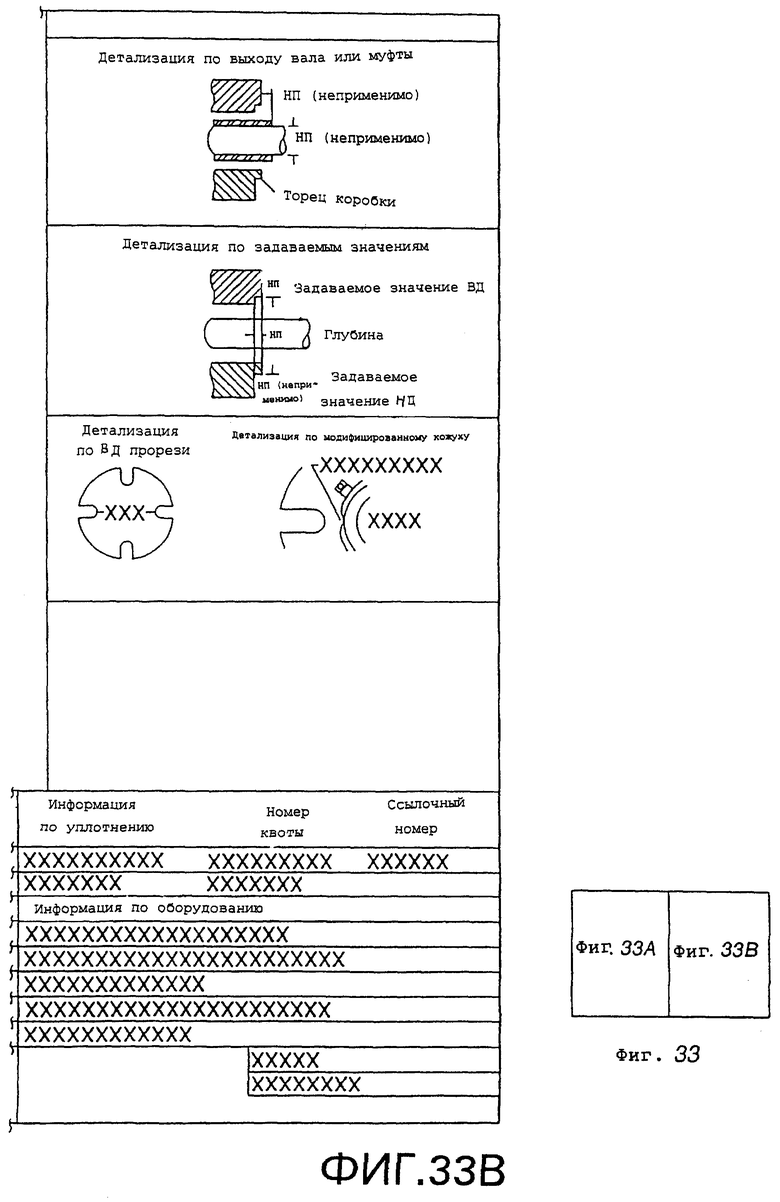

фиг.33 представляет собой пример спецификации на материалы, включающей в себя задание материалов выбранного уплотнения и чертеж уплотнения;

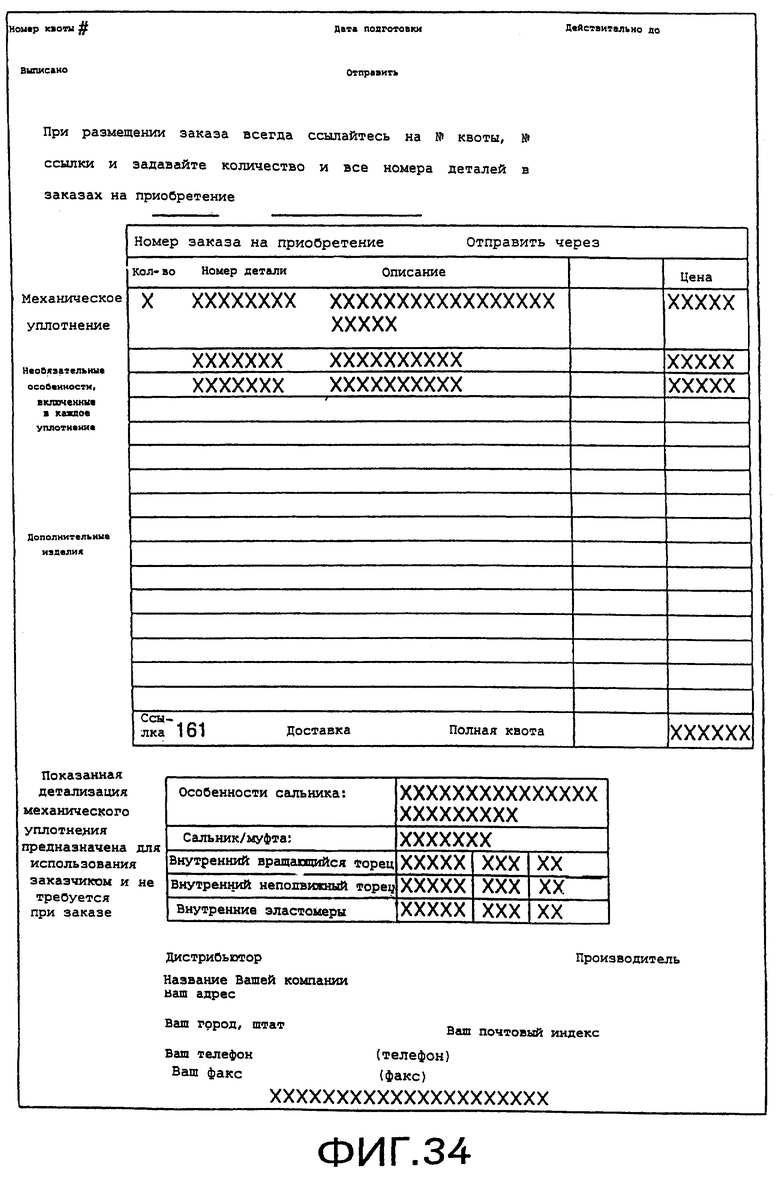

фиг.34 представляет собой пример заказа, который автоматически генерируется системой выбора уплотнения, что позволяет пользователю заказывать уплотнение непосредственно от производителя;

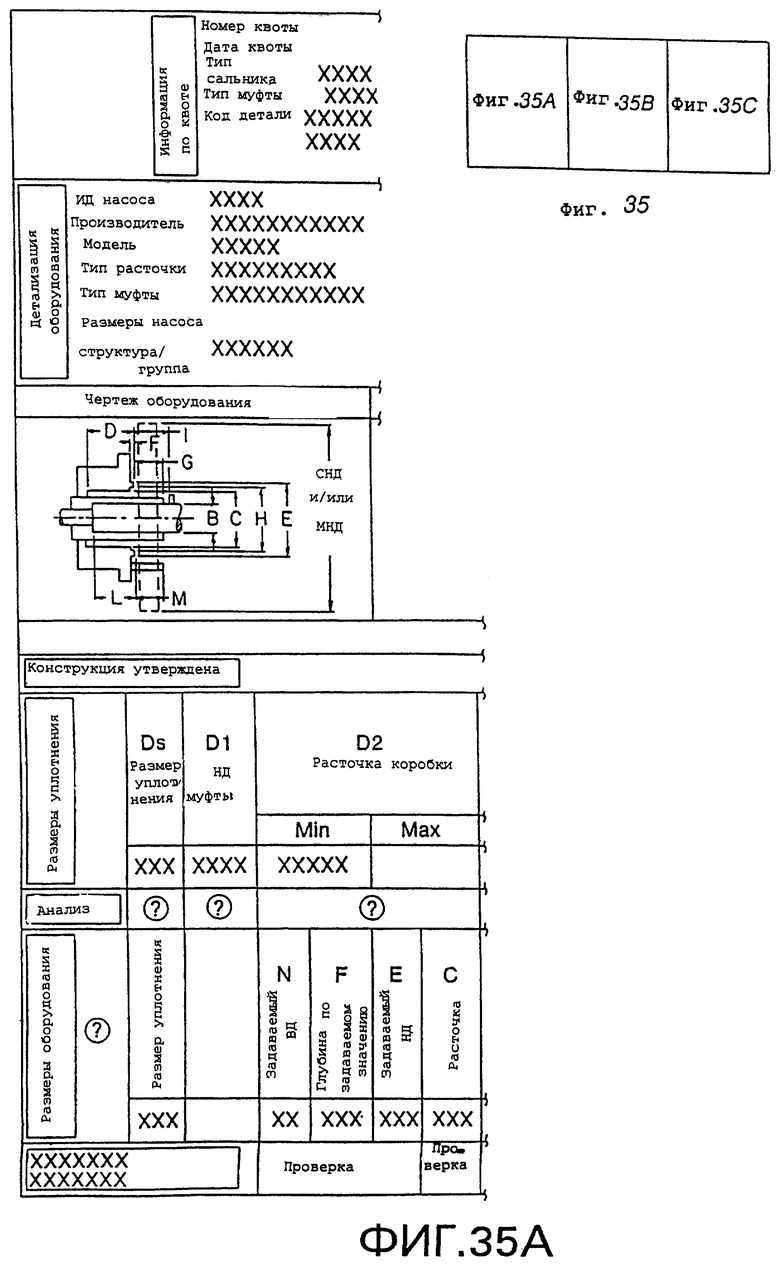

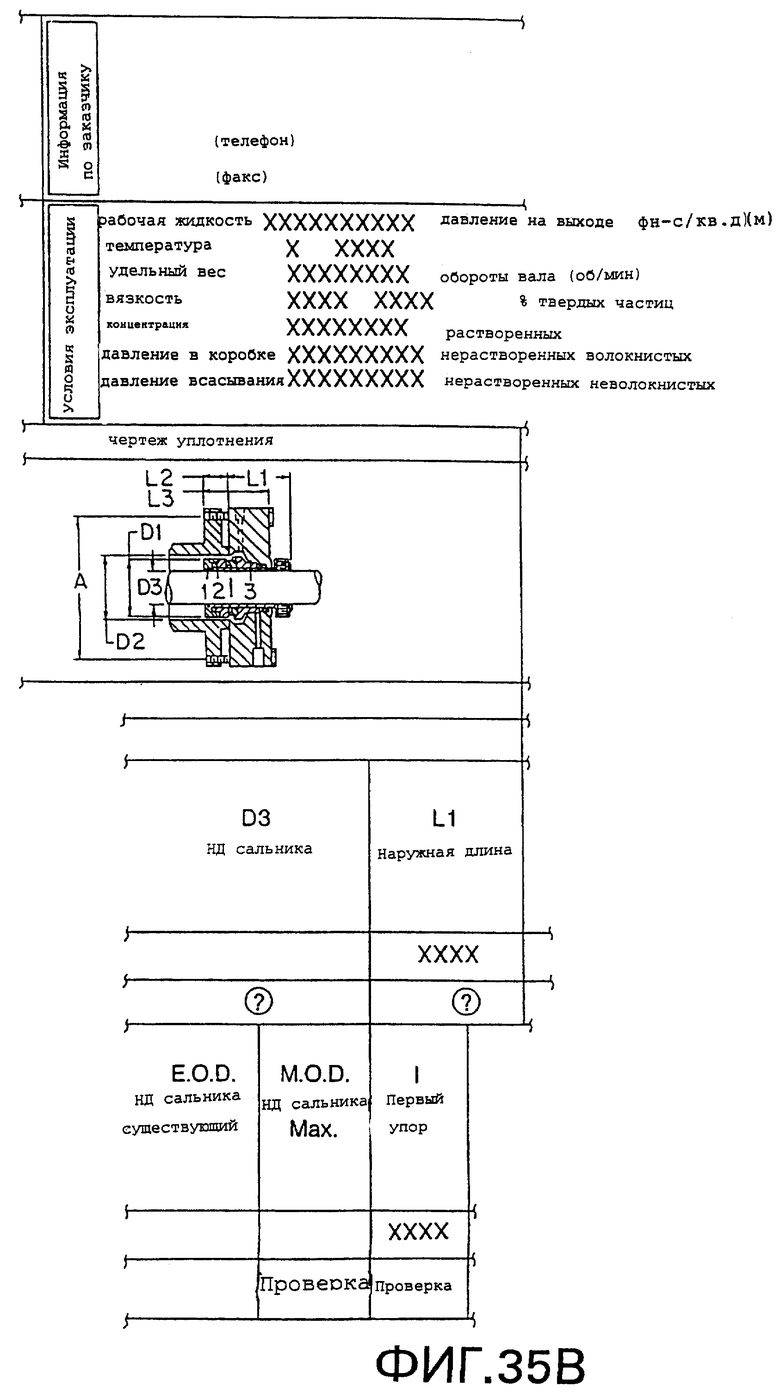

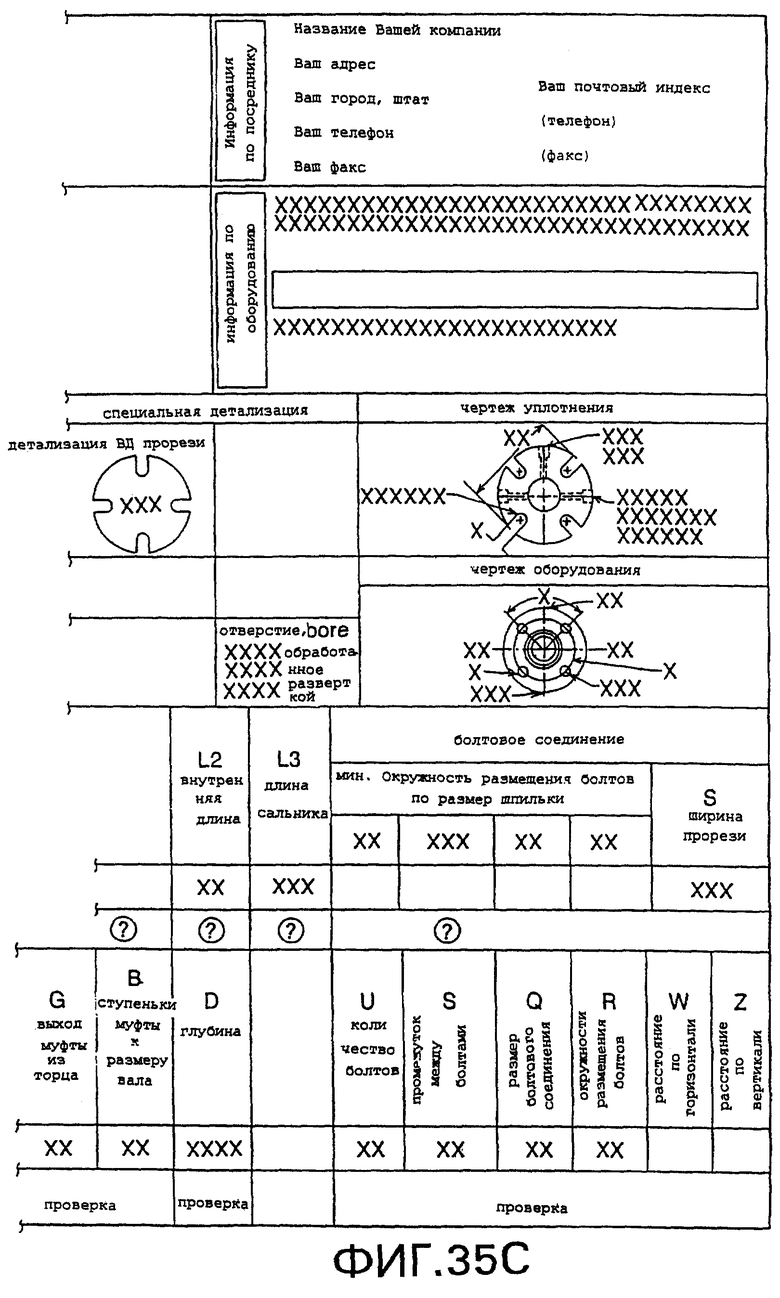

фиг.35 представляет собой пример формы проверки размеров, используемой для подтверждения того, что выбранное уплотнение подходит к насосу пользователя, и для подтверждения того, что оборудование не было ранее модифицировано;

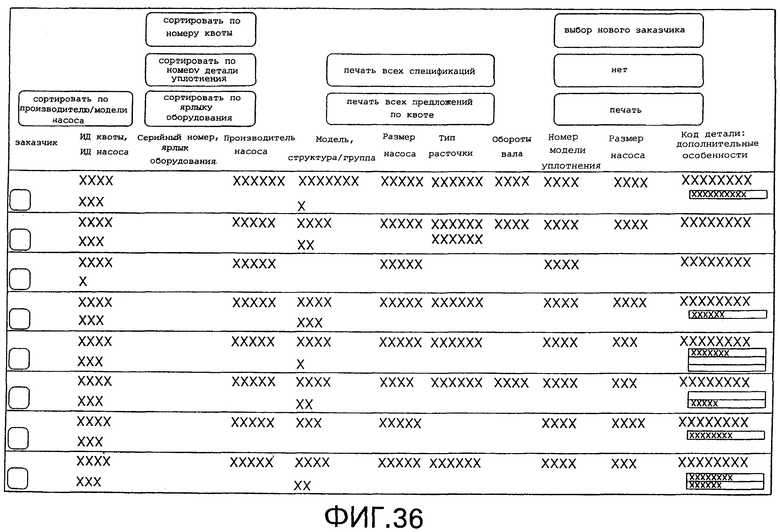

фиг.36 представляет собой пример сводки по заводской стандартизации, в котором собрана информация по квоте для конкретного заказчика;

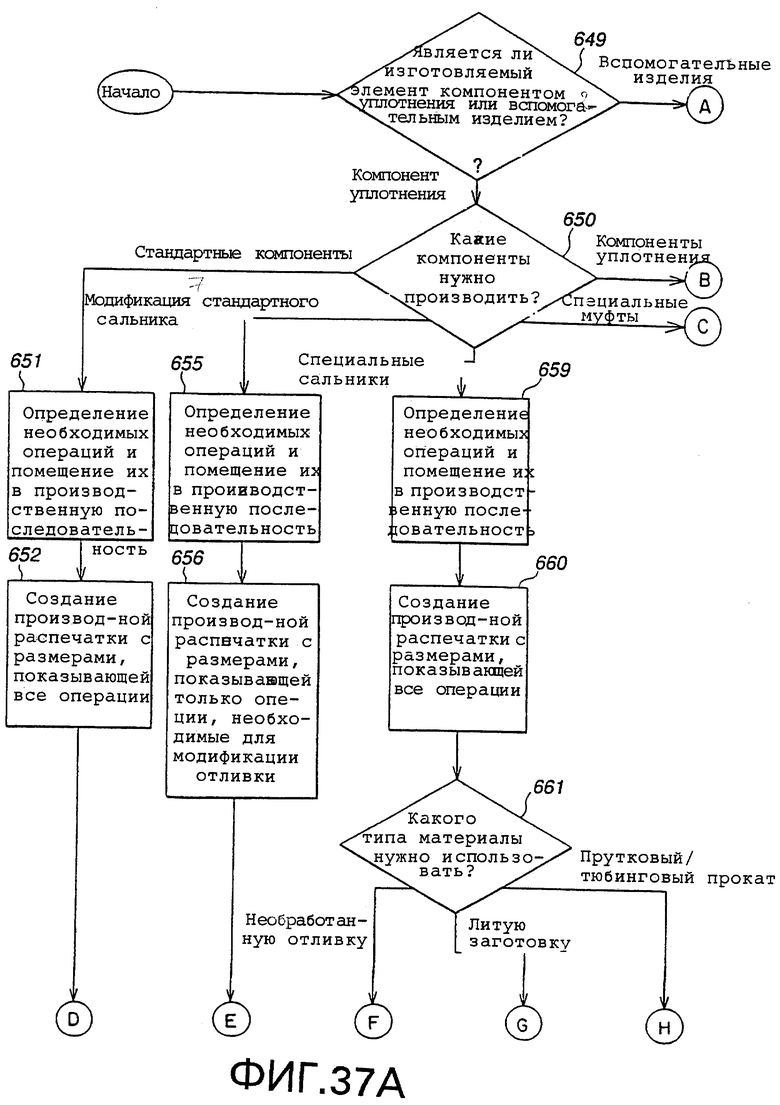

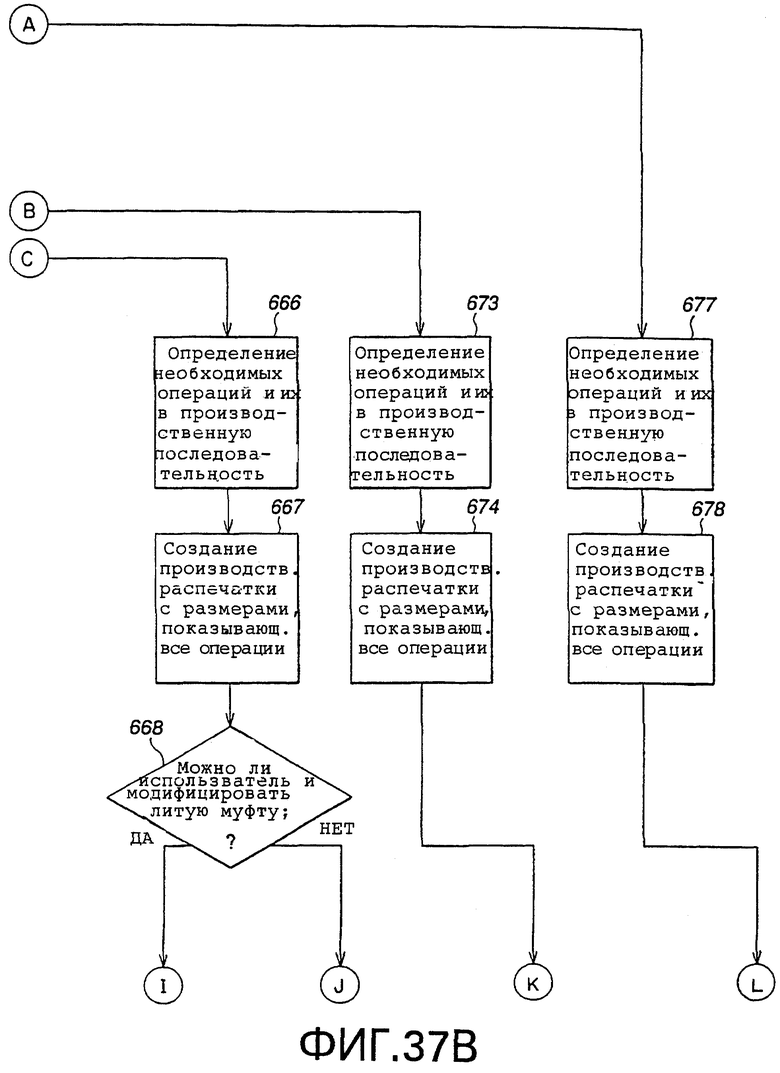

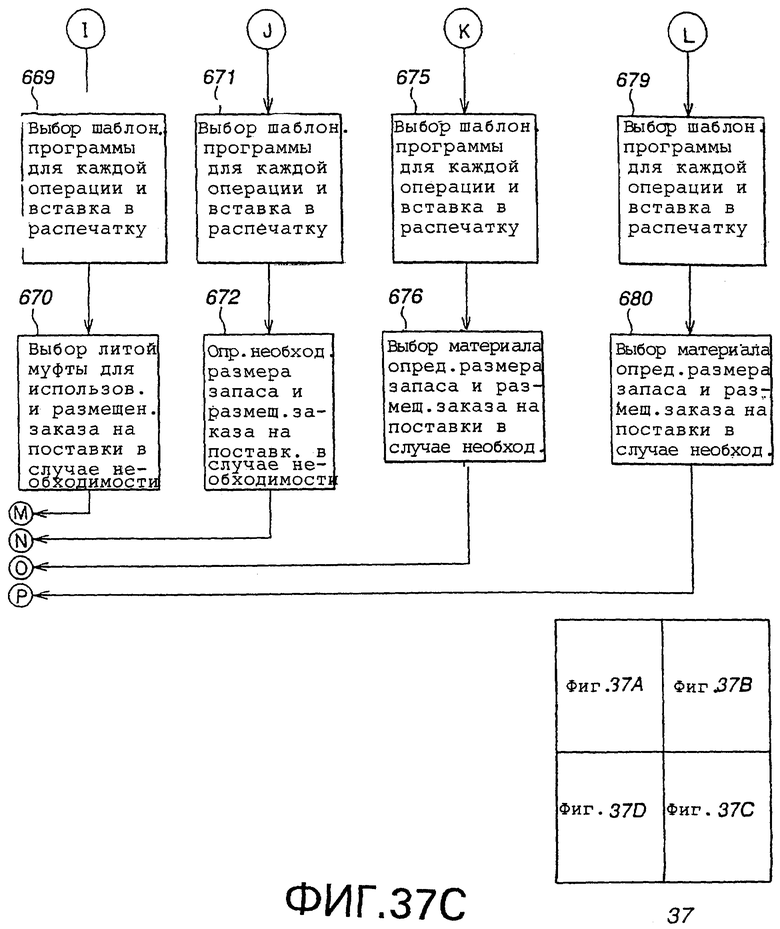

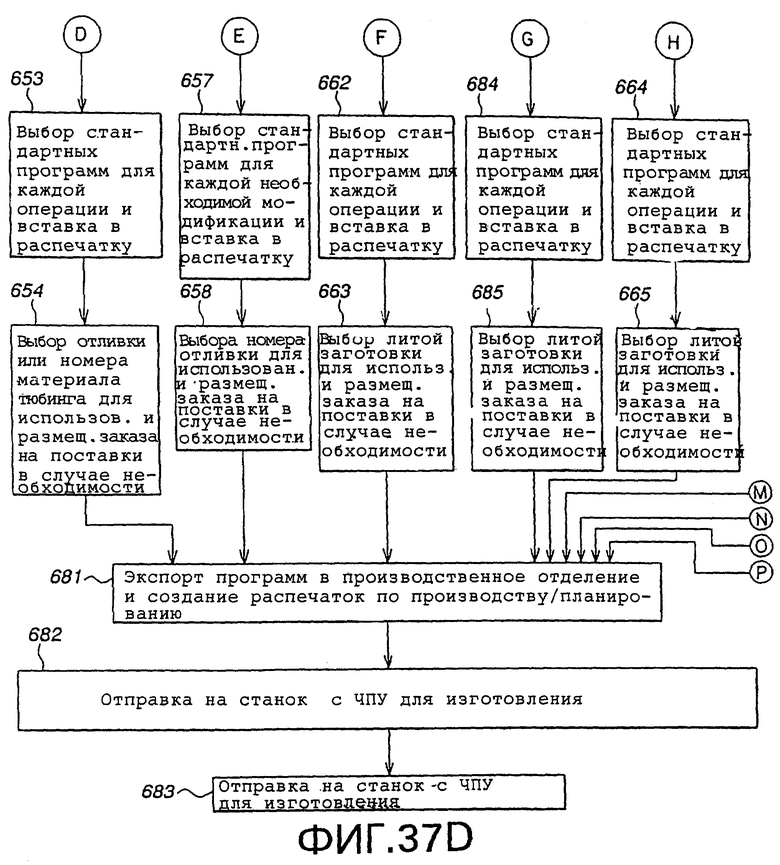

фиг.37 представляет собой логическую блок-схему, описывающую работу проектировочного центра.

Для более полного понимания настоящего изобретения, ниже приведено подробное описание, которое следует рассматривать в сочетании с прилагаемыми чертежами. Все упомянутые здесь размеры выражены в дюймах [в метрах]. Однако настоящее изобретение может быть реализовано с использованием любых единиц измерения.

Затраты, обусловленные подходом, предусматривающим большую долю человеческого труда, к процессам выбора механического уплотнения, квотирования, разработки/проектирования, производства, обслуживания и поддержки, снижаются благодаря автоматизированной системе, которая, в различных аспектах, поддерживает эти операции, не требуя наличия высококвалифицированного персонала или значительного взаимодействия между наладчиками, заводской поддержкой и заказчиком для сбора, интерпретации, обработки и анализа данных.

Эта автоматическая система поддерживает выбор уплотнений для сложных применений путем анализа большого числа рабочих жидкостей и их сочетаний, оборудования, например насоса, профилей размеров при наличии вариаций и модификаций в конструкции и условий эксплуатации. Таким образом, можно быстро получать логичный, научно обоснованный выбор уплотнения. Система также поддерживает быстрый переход применений к картриджным уплотнениям.

Фиг.1А иллюстрирует пример одинарного картриджного уплотнения. Уплотнение 17 присоединяется к оборудованию 18 болтами 19 и охватывает вал 26. Уплотнение включает в себя неподвижную прокладку в виде уплотнительного кольца между муфтой уплотнения и валом или муфтой насоса, который обозначен позицией 1. Неподвижная прокладка 2 в виде уплотнительного кольца предусмотрена между расточкой на конце муфты и вращающимся торцом. Неподвижная прокладка 3 в виде уплотнительного кольца предусмотрена между расточкой сальника и неподвижным торцом. Сальник 7 имеет пружины и прокладку в виде уплотнительного кольца и имеет неподвижный торец, прикрепленный болтами к корпусу насоса, чтобы удерживать уплотнение на месте. Муфта 8 содержит две прокладки в виде уплотнительного кольца и вращающийся торец и передает вращение вращающемуся торцу посредством приводного шплинта. Внутренний вращающийся торец 9 приводится в движение муфтой уплотнения, которая вращается совместно с валом насоса, который обеспечивает первичное уплотняющее действие за счет движения относительно неподвижного торца с тонким слоем смазки между торцами. Внутренний стационарный торец 11 удерживается неподвижно внутри сальника уплотнителя с использованием противовращательных зубьев и обеспечивает первичное уплотняющее действие за счет вращающегося торца, движущегося относительно него. Стопорные винты содержатся внутри приводного кольца и передают вращение на муфту уплотнения за счет захвата вала или муфты насоса через отверстия в муфте. Плоская прокладка 14 обеспечивает сальниковое уплотнение между сальником и торцом корпуса насоса. Пружинящее стопорное кольцо 15 вступает в зацепление с канавкой в муфте с целью удержания на месте приводного кольца совместно со стопорными винтами. Пружины 16 содержатся внутри сальника уплотнения и обеспечивают механическую силу, прижимающую внутренний неподвижный торец к вращающемуся торцу.

Фиг.1В иллюстрирует двойное картриджное уплотнение. Двойной картридж включает в себя те же детали, что и одинарный картридж, и уплотнительное кольцо 5, которое обеспечивает неподвижную прокладку в виде уплотнительного кольца между приводным кольцом и внутренним диаметром внешнего вращающегося торца. Неподвижная прокладка 6 в виде уплотнительного кольца расположена между приводным кольцом и внешним диаметром муфты. Внешние вращающиеся торцы 10 приводятся в движение шплинтом в приводном кольце, которое вращается совместно с валом насоса, обеспечивая первичное уплотняющее действие за счет движения относительно внешнего неподвижного торца с тонким слоем смазки между торцами. Внешний неподвижный торец 12 удерживается неподвижно внутри внешней стороны сальника с использованием противовращательных шплинтов, что обеспечивает первичное уплотнение за счет того, что внешний вращающийся торец движется относительно него.

Такие картриджные уплотнения строятся из различных компонентов согласно унифицированной конструкции. Некоторые компоненты обычно производят либо из “пруткового проката” или “тюбинга”, либо из отливок. Литые детали обычно стоят дешевле, чем детали, выполненные из пруткового проката. Отливки могут быть спроектированы так, что малое количество отливок могут быть совместимы для данного набора оборудования посредством анализа профилей оборудования.

Фиг.2 иллюстрирует блок-схему системы 20 согласно одному варианту реализации. Система включает в себя модуль ввода 21, который позволяет пользователю выбирать заказчика или добавлять заказчика в базу данных, выбирать рабочую жидкость, вводить данные по внешним условиям и выбирать из трех режимов работы системы. Новый заказчик 43 может быть добавлен в базу данных 30 по заказчикам. Идентификатор заказчика используется для возвращения информации о заказчике, что отмечено под позицией 44. Из модуля ввода пользователь может вызывать спецификатор уплотнений 22, который выбирает уплотнение, рекомендует материалы, позволяет пользователю выбирать либо модификации оборудования, либо модификации уплотнения, и рекомендует различные особенности и изделия. Выбранный профиль уплотнения выводится, что указано в 40. Модуль 24 задания нового насоса также можно активировать посредством модуля ввода 21. Этот модуль позволяет пользователю вводить информацию, на основании которой создаются регистрация нового насоса и профиль размеров насоса. Анализатор совместимости 26 сравнивает размеры по регистрации нового насоса с размерами уплотнения в базе данных 33 по типам уплотнений. Результаты с анализатора совместимости 35 добавляются в базу данных 31 по насосам совместно с профилем размеров насоса, структурой/группой, размерами насоса, типом расточки и другими результатами совместимости для других насосов. Модуль ввода 21 также позволяет пользователю активировать селектор 25 существующих насосов. Информацию по профилю насоса, как указано под позицией 36, можно использовать для поиска в базе данных 31 по насосам для возвращения профилей 38 выбранных насосов.

База данных 30 по заказчикам включает в себя идентификационный номер заказчика, имя заказчика, информацию для связи с заказчиком и может включать в себя идентификацию дистрибьютора, фирменный знак дистрибьютора и идентификатор наличия какой-либо скидки для данного заказчика. Также могут храниться и другие виды данных для каждого заказчика. Эта информация используется генератором предложений 23 с целью приспособления предложения 27 для отдельного заказчика. Согласно одному варианту реализации скидки для заказчика скрывают на стороне пользователя, если пользователь не является производителем.

База данных 31 по насосам включает в себя данные, которые описывают большое число насосов. База данных может также задавать другие виды оборудования в зависимости от вида механической детали, для выбора которой используется система. База данных 31 по насосам может включать в себя, для каждого насоса, данные, описывающие размеры уплотнения для насоса, структуру или группу, по которой группе присваивается категория, размеры насоса, тип расточки, полный профиль размеров и результаты совместимости для моделей уплотнений.

База данных 33 типов уплотнений включает в себя профиль размеров для каждого уплотнения, графические чертежи, материалы, имеющиеся для каждого уплотнения и другие особенности и имеющиеся дополнительные изделия совместно с программами ЧПУ и шаблонами 47. В частности, база данных 33 по типам уплотнений задает металлические материалы, материалы торцов и эластомеры для каждого типа уплотнения. Профиль размеров для каждого уплотнения, а также полный набор чертежей или графиков для каждой модели уплотнения, шаблонные программы ЧПУ для процесса производства также могут храниться в этой базе данных 33. В общем случае, база данных 33 по типам уплотнений задается и поддерживается производителями уплотнений.

База данных 32 по рабочим жидкостям обеспечивает характеристики и рекомендации по выбранным рабочим жидкостям, предоставленным модулем ввода 21, как показано в 37. В частности, база данных 32 по рабочим жидкостям включает в себя, для каждой жидкости, которая может перекачиваться оборудованием, показатели совместимости материалов для материалов насоса, рекомендованный тип уплотнения, рекомендованные материалы и рекомендованную схему Американского института нефти (API) для уплотнения. В общем случае, база данных 32 по рабочим жидкостям задается и поддерживается производителем уплотнений.

Профиль 38 выбранного насоса, характеристики и рекомендации 37 по рабочим жидкостям, размеры и графические представления 39 выделенного уплотнения, полученные из базы данных по типам уплотнений, поступают на вышеописанный спецификатор уплотнений 22. Спецификатор уплотнений 22 использует химические характеристики и рекомендации 37, полученные из базы данных 32 по рабочим жидкостям, профиль 38 выбранного насоса и профиль 39 размеров уплотнения для создания профиля 40 выбранного уплотнения. Профиль 40 выбранного уплотнения, размеры и графические представления 39 уплотнения и профиль насоса и результаты анализатора совместимости 41 поступают на проектировочный центр 28. Проектировочный центр 42 использует профили насоса и уплотнения, чтобы отразить на чертежах и в расчетах размеры модифицированных и заказных компонентов уплотнения, и выводит результаты.

Программы ЧПУ и шаблоны 47, полученные из базы данных 22 по типам уплотнений для выбранного уплотнения, и результат, выданный проектировочным центром 42, поступают в производственный центр 29 и генератор предложений 23. Этот производственный центр использует результаты, полученные из проектировочного центра, для создания заказных производственных распечаток и программ для каждого из модифицированных или заказных компонентов, которые выводятся на позицию 46, для производства компонентов. В частности, производственный центр использует размеры, заданные проектировочным центром 42, и вводит их в шаблонные программы ЧПУ 47 из базы данных 33 по типам уплотнений для выбранного уплотнения. Эти программы загружаются непосредственно в станки с ЧПУ для производства компонента.

Результаты, полученные на проектировочном центре 42, также поступают на генератор предложений 23. Генератор предложений 23 также получает информацию по адресу и скидке 45, относящуюся к выбранному заказчику. Генератор предложений создает чертежи, расценки, примечания по модификации, предупреждения, спецификации на материалы, формы заказов, формы проверки размеров и сводки по заводской стандартизации, которые описаны ниже, на основании которых можно формировать предложения по квотированию 51. Модуль 50 обработки заказа получает предложение по квотированию 51 для выдачи заказа 52, который предоставляется производственному центру 29.

Система также может включать в себя модуль 48 рекламы и пропаганды и модуль 49 послепродажного обслуживания и поддержки с независимым доступом, которые предоставляют дополнительную информацию для использования продавцом или заводом, дистрибьютором и т.д.

С целью создания баз данных по профилям насосов и типам уплотнений, в базы данных можно вводить информацию по стандартным насосам и уплотнениям. Затем может выполняться анализатор совместимости для определения совместимости каждого насоса с каждым уплотнением. Результаты этих анализов совместимости могут сохраняться в базе данных по профилям насосов. Таким образом, известные модификации обычных уплотнений и обычных насосов могут храниться в базе данных, что снимает необходимость в повторных расчетах. В качестве общего процесса любые модификации, созданные этой системой, могут храниться в безе данных для последующего использования.

В ходе работы пользователь активирует модуль ввода 21 с целью ввода новых данных по заказчикам или для выбора существующего заказчика, ввода данных по внешним условиям и выбора соответствующей рабочей жидкости. Затем пользователь может перейти к спецификатору уплотнений 22 с целью выбора уплотнения, если нужное уплотнение известно. Если номер детали для нужного уплотнения неизвестен и если насос задан в базе данных 31, то пользователь может активировать селектор 25 существующих насосов. Селектор насосов 25 может производить поиск насоса в базе данных исходя из размеров, структуры или группы, номера детали или иной информации. Если насос отсутствует в базе данных по насосам, то можно активировать модуль 24 задания нового насоса. Когда модуль 24 задания нового насоса используется для добавления нового насоса в базу данных, анализатор совместимости 26 осуществляет анализ совместимости, на основании задания нового насоса, в отношении различных уплотнений, находящихся в базе данных по уплотнениям, и обновляет базу данных 31 по насосам с целью включения этих данных, относящихся к новому насосу. После задания или выбора насоса спецификатор уплотнений 22 может быть активирован пользователем. Затем спецификатор уплотнений 22 осуществляет доступ к базе данных 31 по насосам, которая включает в себя задание и анализ совместимости для любых существующих и новых насосов, заданных пользователем. Спецификатор уплотнений 22 также позволяет пользователю выбирать тип уплотнения или просматривать список всех уплотнений. База данных также может включать в себя перекрестные ссылки для указания, что уплотнение заменяет другое уплотнение производителя.

Если выбранному насосу не подходит ни одно из стандартных уплотнений, пользователь имеет две возможности. Во-первых, спецификатор уплотнений 22 предоставляет конструкцию специального уплотнения, которое подходит оборудованию без модификаций оборудования. Во-вторых, спецификатор уплотнений 22 может предоставить стандартное уплотнение и спецификации на модификации оборудования, которые надлежит произвести, чтобы оно соответствовало уплотнению.

Спецификатор уплотнений 22, используя базу данных по рабочим жидкостям, рекомендует материалы и может предоставить список всех имеющихся материалов с показателями совместимости для модели уплотнения, используемой совместно с заданной рабочей жидкостью.

После того, как спецификатор уплотнений 22 закончит выбранный профиль уплотнения, проектировочный центр 28 разрабатывает, чертит и вычисляет размеры для каждого компонента уплотнения, после чего вся созданная им информация поступает на генератор предложений 23.

Генератор предложений 23 генерирует выходные формы, включающие в себя такую информацию, как чертежи, размеры, квотирования расценок, примечания по модификациям уплотнения или оборудования, предупреждения, спецификации на материалы, форму проверки размеров и форму заказа. Форма проверки размеров предоставляется пользователю, чтобы он мог удостовериться, что он правильно измерил размеры оборудования.

Результаты, полученные на проектировочном центре, используются также в производственном центре. Производственный центр извлекает шаблонные программы ЧПУ, которые являются частью базы данных по типам уплотнений. Шаблонные программы включают в себя операции обработки без размеров. Размеры вводятся на основании информации, полученной от проектировочного центра. После модификации шаблонные программы ЧПУ с размерами уплотнения загружаются в станки с ЧПУ для создания нового уплотнения.

Различные модули этой системы могут быть реализованы в виде компьютерных программ, выполняемых в компьютерной системе наподобие той, что более подробно описана ниже. Следует понимать, что каждый модуль и каждая база данных может представлять собой отдельную компьютерную программу, которая может выполняться на отдельном компьютере и отдельными объектами. Различные модули могут сообщаться между собой посредством процедур программирования или могут быть программами, которые совместно используют файлы данных на компьютере или могут быть отдельными компьютерами, соединенными друг с другом через компьютерную сеть.

Фактическое совместное использование информации модулями может осуществляться любым образом.

В частности, система может быть реализована в виде комбинации программного обеспечения и данных, которые пользователь может устанавливать и запускать на одной или нескольких машинах для обеспечения всех функций, касающихся выбора механического уплотнения. При такой организации данные для различных баз данных могут меняться со временем, и производитель будет периодически снабжать пользователей обновленными версиями программного обеспечения и данных. Такие обновления могут предоставляться с использованием любых средств электронной передачи или путем доставки носителя данных, содержащего информацию. Кроме того, согласно этому варианту реализации производитель может, при желании, собирать изменения в базах данных, внесенные их пользователями, с целью непрерывного обновления их баз данных по насосам, рабочим жидкостям и уплотнениям.

Согласно другому варианту реализации, спецификатор уплотнений 22 предоставляется пользователю. Анализатор совместимости 26, проектировочный центр 28 и производственный центр 29 могут поддерживаться производителем. Согласно еще одному варианту реализации спецификатор уплотнений и анализатор совместимости могут быть доступны пользователю. Согласно этому варианту реализации пользователь может осуществлять доступ к пользовательскому интерфейсу спецификатора уплотнений, например, посредством телефонной сети общего пользования, такой как Интернет, или посредством другой среды удаленного доступа. Согласно другому варианту реализации спецификатор уплотнений 22, анализатор совместимости 26 и проектировочный центр 28 могут предоставляться пользователю. Производственный центр 29 в этом случае может поддерживаться производителем. Возможны также и другие варианты реализации.

Фиг.3А и 3В более подробно иллюстрируют процесс, посредством которого можно выбирать уплотнение с использованием системы, изображенной на фиг.2. Этот процесс начинается с того, что пользователь на этапе 60 вводит данные по заказчику. Фиг.4 и 5 иллюстрируют графические интерфейсы пользователя для этой функции. Кроме того, с использованием дисплея, например, изображенного на фиг.4, на этапе 61 можно задавать данные по внешним условиям и рабочие жидкости. После ввода этой информации пользователь на этапе 62 может выбрать один из нескольких способов выбора. Согласно этому варианту реализации существует три способа выбора. Первый способ выбора предусматривает просто выбор известного уплотнения на этапе 63, который описан более подробно со ссылкой фиг.6. Насос можно искать в базе данных по существующим насосам на этапе 64, которая также будет описана более подробно ниже со ссылкой на, по крайней мере, фиг.9 и 10.

После выбора уплотнения на этапе 63 на этапе 80 генерируется предложение по квоте, которое описано более подробно ниже со ссылкой на фиг.30-36. Раздел ввода заказа активирует производственный центр с целью создания заказа на этапе 81. Производственный центр может создавать специальные распечатки по производству и планированию для производственных процессов, может выбирать материалы, подлежащие использованию, может, при необходимости, заказывать материалы и может создавать программы для оборудования с числовым программным управлением для производства модифицированных или заказных компонентов. Эти операции производственного центра подробнее описаны ниже со ссылкой на фиг.37.

Если пользователь выбирает поиск насоса в базе данных по существующим насосам на этапе 64, то пользователь может затем выбрать один из способов выбора уплотнения, что указано на этапе 67. Графический интерфейс пользователя для осуществления этого выбора, согласно одному из вариантов реализации, представлен на фиг.14 и 15. Один способ предусматривает выбор из существующих моделей уплотнений на этапе 68. Этот способ описан более подробно ниже со ссылкой на фиг.16. Затем на этапе 72 производится анализ совместимости. Материалы конструкции и параметры рабочей жидкости выбираются и проверяются на этапе 75, который описан более подробно ниже со ссылкой на фиг.15. На этапе 71 можно также выбрать уплотнение составного типа в качестве одного из способов выбора, который описан более подробно ниже со ссылкой на фиг.20.

Еще один способ выбора уплотнения состоит в выборе семейства уплотнений на этапе 69. Этот этап описан более подробно ниже со ссылкой на фиг.19. Затем на этапе 73 рекомендуется модель уплотнения. Еще один способ предусматривает рекомендацию модели из любого семейства уплотнений на этапе 70. Этот этап описан более подробно ниже со ссылкой на фиг.17. Каждый из двух последних способов завершается рекомендацией материалов конструкции и схем API в зависимости от рабочей жидкости.

Все эти способы выбора уплотнения завершаются этапом 75 выбора материалов конструкции и проверки параметров других рабочих жидкостей, что описано более подробно ниже со ссылкой на фиг.15.

По завершении этапа 75 на этапе 76 производится определение, подходит ли стандартное уплотнение к указанному оборудованию. Если нет, то на этапе 77 производится выбор стратегии модификации, который описан более подробно ниже со ссылкой на фиг.23. На этапе 79 проектировочный центр разрабатывает, чертит и вычисляет размеры выбранных элементов. Этот этап описан более подробно ниже со ссылкой на фиг.24.

По завершении работы проектировочного центра на этапе 80 могут генерироваться предложения по квоте, и производственный центр на этапе 82 может генерировать производственную информацию, которая описана выше.

Теперь опишем более подробно каждый из этапов, представленных на фиг.3А и 3В со ссылкой на фиг.4-37. На фиг.4 представлен дисплейный экран 90, на котором пользователю предлагается ввести данные по заказчику и другую информацию. Дисплейный экран 90 разделен на различные области для различных данных и опций, выбираемых пользователем. Например, в области 91 данных по заказчику пользователь может выбрать ИД пользователя и ИД заказчика, если база данных 30 по заказчикам (фиг.2) включает в себя описание заказчика. Если заказчику была предоставлена скидка, система отображает размер скидки в области 91 данных по заказчику. В любой момент пользователь может выбрать любую позицию помощи 101, по которой система может предоставить текстовую информацию, помогающую пользователю в осуществлении процесса выбора уплотнения. Система также может иметь обучающую программу для обучения пользователя системы тому, как использовать экраны программы или для предоставления технической помощи.

Согласно фиг.5, если база данных 30 по заказчикам не включает в себя описание заказчика, пользователь может выбрать позицию 92 нового заказчика (на фиг.4), после чего система отображает экран ввода данных по заказчику, который изображен на фиг.5. Затем пользователь заполняет фактурную и почтовую информацию в области 110 заказчика и информацию по перевозке в области 111. Пользователь также устанавливает скидку для заказчика в области 112. Эта информация может быть сохранена в базе данных 30 по заказчикам (фиг.2).

Возвращаясь к фиг.4, согласно этапу 61, представленному на фиг.3, пользователь задает данные по внешним условиям и хотя бы одну рабочую жидкость, для которой будет использовано замещающее или новое уплотнение, заполняя разделы области 93 ввода данных по внешним условиям. Данные включают в себя название рабочей жидкости. Если заданная рабочая жидкость не найдена в базе данных 32 по рабочим жидкостям, пользователь может выбрать позицию 94 “химикат не найден”. Тогда система отображает подсказки для перехода или предлагает пользователю связаться с производителем для задания соответствующей рабочей жидкости. Кроме того, производитель может, если нужно, пополнять базу данных 32 по рабочим жидкостям.

Данные по внешним условиям, введенные пользователем в область 93, включают в себя, помимо прочего, следующие факторы: рабочая температура, удельный вес, давление пара, вязкость, концентрация, обороты вала, давление в коробке, давление всасывания, давление на выходе и процентное содержание твердых частиц. Что касается содержания твердых частиц, может быть задано процентное содержание растворенных твердых частиц, а также процентное содержание волокнистых нерастворенных твердых частиц и процентное содержание неволокнистых нерастворенных твердых частиц. После ввода данных среды по внешним условиям и данных по рабочей жидкости пользователь может выбрать один из трех способов выбора, что указано на этапе 62, представленном на фиг.3.

Согласно первому способу пользователь активирует позицию 96 “Режим 1”, находящуюся в области 95 информации по уплотнению, и при этом отображается экран быстрого режима (фиг.6), позволяющий пользователю непосредственно выбирать уплотнение (этап 63 на фиг.3). Второй способ выбора, выбираемый пользователем путем выбора позиции 100, состоит в поиске в базе данных по существующим насосам (этап 64 на фиг.3). Эта опция будет рассмотрена более подробно со ссылкой на логическую блок-схему, изображенную на фиг.7. Третий вариант выбора состоит в задании нового насоса (этап 65 на фиг.3), и он будет описан более подробно ниже со ссылкой на логическую блок-схему, изображенную на фиг.9, и дисплейный экран, изображенный на фиг.10. Вход в этот режим осуществляется путем выбора позиции 97, показанного на фиг.4.

Теперь опишем подробнее первый способ, активируемый с использованием позиции 96, показанный на фиг.4, со ссылкой на фиг.6. Посредством ряда раскрывающихся меню, пользователю предлагается ввести номер детали для уплотнений, наборов, торцов или другой детали в области 120. Согласно этому варианту реализации первая цифра означает металлургию; вторая цифра означает эластомер (уплотнительное кольцо); следующие четыре цифры означают номер модели уплотнения; следующие четыре цифры означают размеры уплотнения; следующая цифра означает внутренний торец; и последняя цифра (только на двойных уплотнениях) означает материал наружного торца. Затем пользователь приглашается в область 121 для выбора необязательных особенностей. В области 122 квотированы расценки на наборы запасных частей и заводских ремонтов. В области 123 отображены имеющиеся дополнительные изделия, из которых пользователь может делать выбор. Предложение по квоте для выбранного элемента предоставляется пользователю, как описано ниже со ссылкой на фиг.30. В этом режиме готовится предложение по квоте для любых уплотнений. При наличии этой опции анализ совместимости между насосом и выбранным уплотнением не производится. Однако эта опция позволяет экспертам использовать систему быстро и эффективно для получения квоты по расценкам или неквалифицированному персоналу для выбора уплотнения с использованием номера детали.

Теперь опишем второй способ выбора, активируемый посредством позиции 100, показанного на фиг.4, со ссылкой на фиг.7 и 8. На этапе 130 пользователь выбирает производителя насоса из списка, отображаемого в области 98 выбора насоса на фиг.4. Затем, если тип расточки насоса известен, его можно выбирать на этапе 131 в области 99 типов расточки. Например, расточка может быть неизвестного типа, стандартной расточкой, большой расточкой (конусообразной расточкой с большим торцом коробки или большой расточкой) конусообразной расточкой со стандартным торцом коробки. В разделе может располагаться кнопка помощи для обеспечения графического описания категорий, чтобы помогать пользователю при выборе правильного типа расточки.

Реагируя на ввод типа расточки и производителя насоса, система отображает на этапе 132 список моделей насосов от выбранного производителя и выбранный тип расточки из базы данных 31 по насосам. На этапе 133 пользователь выбирает модель насоса из этого списка.

Выбрав модель насоса, пользователь имеет несколько вариантов поиска профиля насоса. В частности, пользователь может производить, на этапе 134, поиск в базе данных по размерам уплотнения, структуре или группе или по размерам насоса. Опция поиска по серийному номеру также может быть предусмотрена. Если идентификационный ярлык не читается и/или оригинал паспорта насоса утерян, то хотя бы один из трех вариантов поиска должен привести к успешной идентификации насоса. На этапе 135 система отображает список соответствующих размеров уплотнения, структуру или группу или размеры насоса в зависимости от выбранного варианта поиска. Затем на этапе 136 пользователь выбирает вариант, который соответствует оборудованию, или выбирает неизвестный для завершения работы со списком.

На этапе 137 система отображает список насосов в соответствии с выбранной моделью насоса, которые отвечают критериям выбора, и на этапе 138 пользователь выбирает насос из отображаемого списка насосов. На фиг.8 изображен иллюстративный экран выбора насоса, на котором указаны производитель 140 и количество найденных соответствующих насосов 141 и в области 142 приведено описание каждого из соответствующих насосов. Для каждого профиля соответствующего насоса предусмотрена позиция выбора 143, которая позволяет пользователю выбрать профиль насоса, который соответствует рассматриваемому насосу. Пользователь может произвести повторный поиск, активировав позицию 144 повторного поиска. Пользователю может быть предоставлена форма физической проверки размеров, позволяющая пользователю определить, производилась ли модификация насоса или оборудования в отношении его исходных стандартных размеров. Если оборудование было модифицировано, пользователь может ввести модификации, как если бы насос был новым насосом, что описано ниже со ссылкой на фиг.9 и 10.

Теперь опишем еще один способ выбора уплотнения, активируемый посредством позиции 97, изображенной на фиг.4, со ссылкой на фиг.9 и 10. Согласно одному варианту реализации экран, наподобие изображенного на фиг.10, используется для получения данных, задаваемых пользователем. На этапе 150 (фиг.9) система назначает идентификатор нового насоса (область 170 на фиг.10), который позволяет системе уникальным образом задавать данный насос. На этапе 151 пользователь вводит, если известна, информацию, например наименование производителя насоса, в область 171, модель - в область 172, структуру или группу - в область 173, имеющиеся размеры насоса - в область 174, наружный диаметр сплошного вала/муфты - в область 175. Система рекомендует по умолчанию стандартный тип сальника или позволяет пользователю выбирать специальный тип сальника в области 176 (этап 152), только если пользователь уверен, что стандартный, принятый по умолчанию, сальник не подходит. Заказчик может визуально выбирать тип сальника, изучая видимую геометрию существующего уплотнения или оборудования, на которое устанавливается уплотнение. Затем пользователь может выбрать любой тип сальника. Примерами сальника являются, помимо прочего, стандартные, круглые с высверленными отверстиями, круглые с прямоугольными схемами размещения болтов, сальники с фасками и высверленными отверстиями, специальные эллиптические конструкции, круглые сальники с прорезями по горизонтали, специальные конструкции, выполненные из пруткового проката, круглые сальники с множественными отверстиями для болта и модифицированные стандартные сальники.

На этапе 153 система графически отображает схему размещения болтов в области 177 для заданного типа сальника и чертеж оборудования в разрезе в области 178, что изображено на фиг.10. Пользователь задает тип оборудования (этап 154) в области 179, задает тип расточки насоса (этап 155) в области 180, задает тип муфты, например муфта упаковки или уплотнения, (этап 156) в области 181. Система рекомендует по умолчанию стандартный тип муфты или позволяет пользователю выбирать специальный тип муфты в области 182 (этап 157) только, если пользователь уверен, что стандартная, принятая по умолчанию, муфта не подходит. Заказчик может визуально принимать решение по типу муфты, например, изучая видимую геометрию существующего уплотнения или оборудования. Затем пользователь может выбрать любой тип муфты. В качестве примеров типов муфт могут выступать, помимо прочих: стандартная муфта, прямая муфта с нестандартным ВД (внутренним диаметром), муфта с крюком, ступенчатая муфта, выходы муфты и специальные конструкции муфты. Затем пользователь может задать конкретные особенности сальника, если требуется (этап 158) в области 183. Примеры особенностей сальника включают в себя, помимо прочего, сальник с задаваемым значением ВД, сальник с задаваемым значением НД (наружный диаметр) и сальник в виде уплотнительного кольца в канавке.

Затем пользователь задает основные размеры насоса (этап 159) в областях 184-200. Основные размеры включают в себя: расточку коробки - в области 184, глубину коробки - в области 185, первый упор - в области 186, количество болтов - в области 187, промежуток между болтами - в области 188, размер болтового соединения - в области 189, выход шпильки из торца коробки - в области 190, окружности размещения болтов - в области 191, расстояние по горизонтали - в области 192, расстояние по вертикали - в области 193, существующий внешний диаметр сальника - в области 194, максимальный внешний диаметр сальника - в области 195, задаваемое значение ВД - в области 196, глубину по задаваемому значению ВД или НД - в области 197, задаваемое значение НД - в области 198, выход муфты из торца - в области 199, ступеньки муфты к размеру вала - в области 200. Расстояние по горизонтали и по вертикали вводятся только для сальников с прямоугольной схемой размещения болтов. Система может автоматически вводить “НП” (неприменимо), если была выбрана круговая схема размещения болтов. Местоположения этих измерений отображены на схеме размещения болтов 177 и чертеже в разрезе 178 с тем, чтобы неквалифицированный пользователь мог понимать измерения. Кроме того, можно использовать иконку помощи 203 для получения инструкций относительно того, как получать достоверную информацию по размерам. Вводятся также производитель, модель и НД сплошного вала/муфты. Остальная информация является необязательной. В области 201 пользователю предлагается ответить на вопросы, касающиеся источников, используемых для получения размеров оборудования. Пример: физические измерения, распечатки по оборудованию, распечатки по уплотнению. Пользователю также предлагается подтвердить, что оборудование все еще находится в его исходном состоянии, в противном случае пояснить произведенные модификации в области 202.

После ввода пользователем вышеописанных данных система подтверждает, что данные были введены правильно и добавляет новый элемент в базу данных (этап 160). В целях снижения ошибок ввод значений (например, пустых, НП, числовых значений) осуществляется на основании предложений пользователю или заранее заданных вариантов выбора. Система также может выдавать предупреждающий сигнал в случае ввода ошибочных значений или пропуска необходимой информации. Система подтверждает, что каждый вводимый размер отвечает определенным критериям. В частности, система подтверждает, что НД сплошного вала/муфты является числовым значением; размеры, отвечающие расточке коробки, глубине и первому упору, являются числовыми или пустыми значениями, если они неизвестны; количество болтов является числовым или пустым значением; промежуток между болтами является числовым значением или пустым, если он неизвестен, или “U”, если промежутки различны. Размер болтового соединения может быть выбран из раскрывающегося меню стандартных размеров болтового соединения или может быть введено числовое значение, отличающееся от перечисленных, или поле может быть оставлено пустым, если он неизвестен. НД сальника существующий и НД сальника максимальный являются числовыми значениями или пустыми, если неизвестны. Задаваемое значение ВД, глубина по задаваемому значению, задаваемое значение НД, выход муфты из торца и ступеньки муфты до размера вала являются числовыми значениями или пустыми, если неизвестны, или НП, если неприменимы. Пример файла, где может храниться эта информация, показан на фиг.11, который будет описан ниже более подробно.

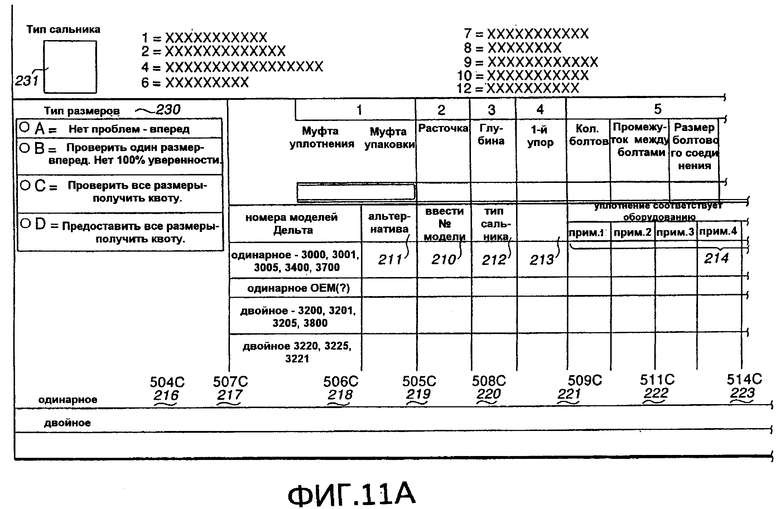

После добавления данных по насосу в базу данных система на этапе 161 анализирует размеры насоса, предоставленные на этапе 159, с целью определить наиболее совместимую модель уплотнения для каждого типа уплотнения. Фиг.12, описанная ниже более подробно, представляет профиль размеров уплотнения, который можно использовать для этого анализа.

Все уплотнения можно классифицировать по типу уплотнения, например одинарное картриджное уплотнение, двойное картриджное уплотнение, двойное картриджное уплотнение с кольцом перекачивания, одинарное картриджное уплотнение модели 3500, металлические сильфоны для химического обслуживания, металлические сильфоны для высокотемпературного обслуживания, картриджные конструкции высокого давления, двойной картридж (конструкция газового барьера), одинарная конструкция сухого перемещения для смесителей, двойной картридж для смесителя с жидкостной смазкой или конструкцией газового барьера, разъемные механические уплотнения, уплотнения составного типа, уплотнения с конструкцией API (Американский институт нефти) и т.д. Система поддерживает уплотнения любых коммерчески доступных типов и может быть расширена для работы с новыми типами уплотнений. Ниже приведены примеры наиболее распространенных типов уплотнений: одинарное, двойное, двойное с кольцом перекачивания, 3500. Уплотнения других типов не показаны, но расчеты для них можно производить аналогичным образом.

Для одинарного, двойного и двойного с кольцом перекачивания уплотнений используется следующая формула. Если размер уплотнения меньше 0.896 дюйма [0.0228 м] или больше 5.020 дюйма [0.1275 м], никаких рекомендаций не дается. Если размер уплотнения составляет от 1.021 дюйма [0.0259 м] до 1.145 дюйма [0.0291 м] или от 1.271 дюйма [0.0323 м] до 1.395 дюйма [0.0354 м], рекомендуется уплотнение с узким поперечным сечением. Если наружный диаметр имеющейся прокладки (фиг.12, область 274) минус расточка коробки (фиг.10, область 184) больше нуля, рекомендуется стандартная модель. Если результат меньше нуля, рекомендуется модель с большой расточкой.

Если на этапе 161 выясняется, что модель совместима, система назначает номер модели в области 210 фиг.11 (этап 162). Если не рекомендуется ни одна модель, то на этапе 163 система назначает альтернативный тип уплотнения в области 211 фиг.11. Например, при отсутствии типа 3500 с размером 4.00 дюйма [.102 м], система рекомендует изменить стандартное уплотнение одинарного типа.

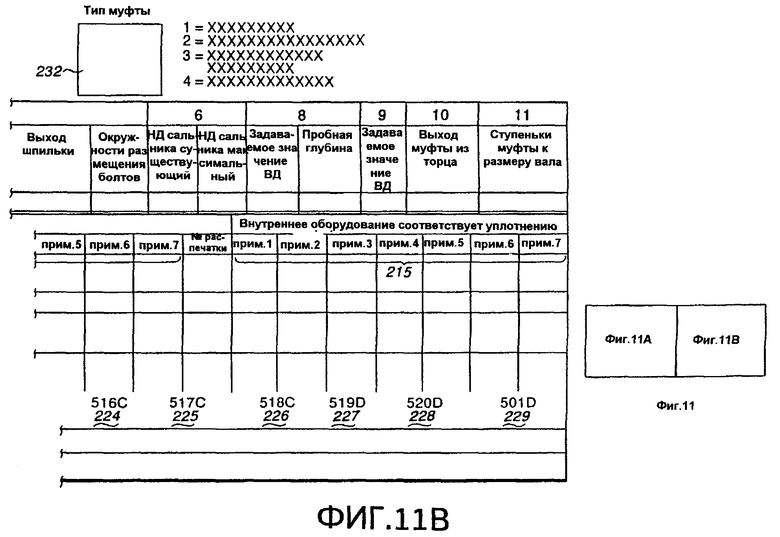

На этапе 164 анализатор совместимости осуществляет анализ совместимости, который описан ниже со ссылкой на фиг.13, для каждой потенциальной модели уплотнения. На этапе 165 система выдает примечания “уплотнение соответствует оборудованию” (область 214) и примечания “оборудование соответствует уплотнению” (область 215) и сохраняет результаты анализа совместимости в базе данных по насосам (области 216-229). Эти этапы завершают этап 66, представленный на фиг.3А.

Пример уплотнения с профилем по размерам представлен на фиг.12. Профиль включает в себя, но не ограничен, размер уплотнения 250, минимальную расточку 251, максимальную расточку 252, внутреннюю длину 252, наружную длину 254, минимальную окружность размещения болтов для нескольких размеров болта, например, 3/8 (255), 1/2 (256), 5/8 (257), 3/4 (258), ширину прорези 259, наружный диаметр сальника 260, фаску сальника 261, наружный диаметр муфты 262, длину сальника 263, длину сальника стержня 264, позицию 1 уплотнительного кольца (265), позицию 2 (266), позицию 3 (267), позицию 4 (268), позицию 5 (269), наружный диаметр имеющейся отливки 271, внутренний диаметр имеющейся прорези 272, наружный диаметр кожуха на отливке 273, наружный диаметр имеющейся прокладки 274, отверстие, обработанное разверткой, в сальнике 275, наружный диаметр кожуха стержня 276, диаметр внутреннего компенсатора 277, диаметр наружного компенсатора 278, внутренний упор снаружи 279, внутренний упор изнутри 280 и упор внутренней глубины 281. Дополнительные поля могут отображаться или добавляться для других типов уплотнения при необходимости.

Анализатор совместимости производит ряд расчетов, которые описаны более подробно ниже со ссылкой на фиг.13, где размеры насоса, вводимые пользователем с использованием интерфейса, изображенного на фиг.10, сравниваются с размерами из профиля уплотнения, представленного на фиг.12.

Эти расчеты выполняются с целью определить, следует ли использовать стандартную или специальную конструкцию, чтобы привести уплотнение в соответствие с насосом. Результаты расчетов сохраняются в базе данных по насосам и используются позднее на проектировочном центре для проектирования и разработки специальных уплотнений и компонентов. Если требуются модификации, система рекомендует два варианта:

1. Модифицировать уплотнение, чтобы оно соответствовало оборудованию;

2. Модифицировать оборудование, чтобы оно соответствовало стандартному уплотнению.

Фиг.11 иллюстрирует отображение результатов, полученных анализатором совместимости. Разделы 231 и 232 отражают информацию, введенную пользователем с использованием интерфейса, изображенного на фиг.10. Разделы 210-229 отражают информацию, генерированную анализатором совместимости. В частности, эта информация может включать в себя тип сальника в поле 212, тип муфты в поле 213, примечания “уплотнение соответствует оборудованию” в поле 214, примечания “оборудование соответствует уплотнению” в поле 215 и значения различных расчетов в полях 216-229, которые теперь будут описаны со ссылкой на фиг.13.

Согласно фиг.13 на этапе 300 система согласовывает размер имеющегося вала/муфты из области 175 фиг.10 со стандартными размерами уплотнения из области 250 фиг.12. Если обнаружено соответствие, система переходит к расчетам “уплотнение входит в коробку”, этап 305. Если точное соответствие не найдено, то на этапе 301 производится определение, находится ли размер вала/уплотнения в поле допуска, например, от +0.001 дюйма [2,54·10-5 м] до - 0.005 дюйма [-1,27·10-4 м] для стандартного размера уплотнения. Если размер находится в этом поле, осуществляется переход к этапу 305.

Если размер выходит за пределы нужного поля допуска для стандартного размера уплотнения, то на этапе 302 производится определение, находится ли размер вала в поле допуска от -0.104 дюйма [-0.0026 м] до +0.020 дюйма [5.08·10-4 м]. Если размер находится в этом поле допуска, то на этапе 303 в поле 213 фиг.11 задается тип муфты 2, в поле 215 фиг.11 заносится примечание по модификации 501D и результаты сохраняются в поле 229.

Примечания “А” представляют собой примечания по проверке, которые просят пользователя проверить размер, не хранящийся в базе данных по насосам. Примечания “С” представляют собой примечания по модификации сальника, которые объясняют, как пользователь должен модифицировать оборудование, чтобы оно подходило к стандартному сальнику, и его можно видеть только в режиме “пользователь будет модифицировать оборудование”. Примечания “D” представляют собой примечания по муфте, которые объясняют, как пользователь должен модифицировать оборудование, чтобы оно подходило к стандартной муфте, и его можно видеть только в режиме “пользователь будет модифицировать оборудование”. Примечания “N” представляют собой модификации оборудования, которые пользователь должен произвести вне зависимости от выбранной стратегии модификации.

Затем осуществляется переход к этапу 305. Если размер выходит за пределы поля допуска, то на этапе 304 поле рекомендованной модели очищается и задается альтернатива 99 (поле 211 фиг.11).

Если размер вала соответствует введенному размеру уплотнения или находится в нужном поле допуска, что определяется на этапах 300, 301 и 302, то осуществляется переход к этапу 305. На этапе 305 производится определение, не пусто ли поле размера расточки коробки (фиг.10, область 184). Если оно пусто, то на этапе 306 в разделы 214 и 215 фиг.11 заносится примечание по проверке 502А, и осуществляется переход к этапу 309.