ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к устройствам контроля технологического процесса на технологических установках и, в частности, к методикам выполнения прогнозирования срока службы устройств контроля технологического процесса.

УРОВЕНЬ ТЕХНИКИ

[0002] Существующие системы управления технологическим процессом могут выполнять периодическую диагностику устройств контроля технологического процесса, таких как задвижки, для определения эксплуатационной пригодности и эксплуатационных характеристик таких устройств. Определение эксплуатационной пригодности устройства контроля технологического процесса облегчает составление графика технического обслуживания устройства контроля технологического процесса, уменьшая таким образом количество возникновения неисправностей и простоев, в результате чего повышается эффективность, безопасность и доходность. В системах управления технологическим процессом могут применять различные датчики и другие измерительные приборы для наблюдения за характеристиками устройства контроля технологического процесса. Например, в некоторых существующих системах управления для измерения и сбора данных с различных датчиков на регулирующей задвижке могут применять цифровой контроллер задвижки.

[0003] Среди видов использования данных, собранных с регулирующих задвижек, заказчикам прежде всего необходимы данные для планирования профилактического технического обслуживания их технологических установок, чтобы исключить внеплановое техническое обслуживание и производственные потери, вызываемые внезапными неисправностями. Например, заказчиков интересует прогнозируемый период эксплуатации задвижки до того, как потребуется техническое обслуживание, а также какие процедуры ремонта и варианты замены существуют и рекомендуются. Прогнозирование точного периода эксплуатации представляет трудности для изготовителя, так как фактические условия технологического процесса кардинально различаются в случае с каждым заказчиком или на каждом заводе, и даже в пределах одной технологической установки. Заказчикам могут быть предоставлены ведомости технических требований, в которых указаны некоторые расчетные данные, иногда с учетом проектных условий, заявленных заказчиком. Тем не менее, такие факторы, как температура и давление, зачастую кардинально отличаются от указанных в проектных условиях заказчика, и, в любом случае, другие изменяющиеся условия, такие как состояние рабочей среды (жидкость или пар) и загрязняющие примеси (твердые, жидкие, или парообразные), как правило, не представлены в проектных условиях, или, как в случае с другими факторами, могут значительно отличаться во время фактической эксплуатации.

[0004] Обычно для определения среднего времени работы до отказа (MTTF) и среднего времени между отказами (MTBF) производится сбор данных по ремонту и техническому обслуживанию оборудования от заказчиков. Эти данные MTTF и MTBF далее могут быть использованы для прогнозирования периода эксплуатации задвижки. Использование этих исторических данных, однако, может быть ограничивающим фактором, так как ведомости технического обслуживания могут быть неполными или отсутствовать. Кроме того, заказчики могут отказаться распространять такую информацию из-за опасения того, что их условия эксплуатации станут известны конкурентам. В результате этого данные MTTF и MTBF, основанные на статистических данных, зачастую являются неполными и недостаточно информативными.

[0005] Еще одним методом прогнозирования MTTF и MTBF является использование лабораторных данных, полученных в условиях, по возможности максимально приближенных к полевым. Условия давления и температуры в хорошо оборудованной лаборатории обычно легко достижимы. Однако имитация свойств рабочей среды и ее загрязненности представляет большие трудности; хотя основные свойства рабочей среды, как правило, и могут быть получены, т.е. окисленность, неокисленность, влажность, сухость, смазывающая способность и отсутствие смазывающей способности. Иногда даже удается достичь известной загрязненности, такой как в случае с частицами в потоке рабочей среды. При этом лабораторные циклические испытания, например, при одних и тех же показаниях температуры, давления и свойствах рабочей среды, представляющих конкретные виды эксплуатации задвижки, могут быть эффективным заменителем фактических данных в условиях эксплуатации. Особенно это касается компонентов задвижки, подверженных нормальному механическому износу или усталости.

[0006] Во время лабораторных испытаний по вышеуказанным, а также по другим причинам, общепринятые способы испытаний по определению MTTF и MTBF не проводятся. Эти способы не могут учитывать изменившиеся условия и различные факторы, влияющие на период эксплуатации устройства, особенно связанные с задвижками с поступательным движением штока и поворотными задвижками, где различные компоненты, которые могут подвергнуться износу или усталости, приводящим к неисправности задвижки, имеются в большом количестве, и каждый из них потенциально по-разному реагирует на условия эксплуатации, такие как температура, давление, рабочая среда и т.д.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] В соответствии с примером описан способ разработки профиля прогнозируемого срока службы для компонента устройства контроля технологического процесса. Способ может включать получение идентификации компонента, способного испытывать механический износ или усталость на протяжении времени эксплуатации устройства контроля технологического процесса, а также получение рабочего параметра, соответствующего компоненту. Эксплуатационные качества этого компонента со временем ухудшаются в результате изменения значений этого рабочего параметра. Способ может включать получение зафиксированных ранее эксплуатационных характеристик контрольного компонента, собранных во время эксплуатации контрольного компонента в условиях, совместимых с теми условиями, в которых должно работать устройство контроля технологического процесса. Способ может дополнительно включать разработку профиля прогнозируемого срока службы для компонента на основании зафиксированных ранее эксплуатационных характеристик, при этом в профиле прогнозируемого срока службы указан прогнозируемый срок службы компонента в виде функции значений рабочего параметра.

[0008] В соответствии с еще одним примером описан способ определения прогнозируемого остаточного срока службы для компонента устройства контроля технологического процесса. Способ может включать получение профиля прогнозируемого срока службы для компонента, при этом профиль прогнозируемого срока службы разрабатывают на основании зафиксированных ранее эксплуатационных характеристик, собранных во время эксплуатации контрольного компонента в условиях, совместимых с теми условиями, в которых должно работать устройство контроля технологического процесса, и при этом в профиле прогнозируемого срока службы указан прогнозируемый срок службы компонента в виде функции рабочего параметра. Способ может включать получение текущих данных о рабочем параметре по компоненту во время эксплуатации устройства контроля технологического процесса. Способ дополнительно включает анализ этих текущих данных и профиля прогнозируемого срока службы для определения прогнозируемого остаточного срока службы для компонента. Способ может дополнительно включать определение состояния уведомления оператора о компоненте на основании определенного прогнозируемого остаточного срока службы. В некоторых примерах данные о состоянии уведомления дистанционно передаются персоналу, например, оператору устройства контроля технологического процесса или персоналу по техобслуживанию и ремонту для планирования ими технического обслуживания компонента.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

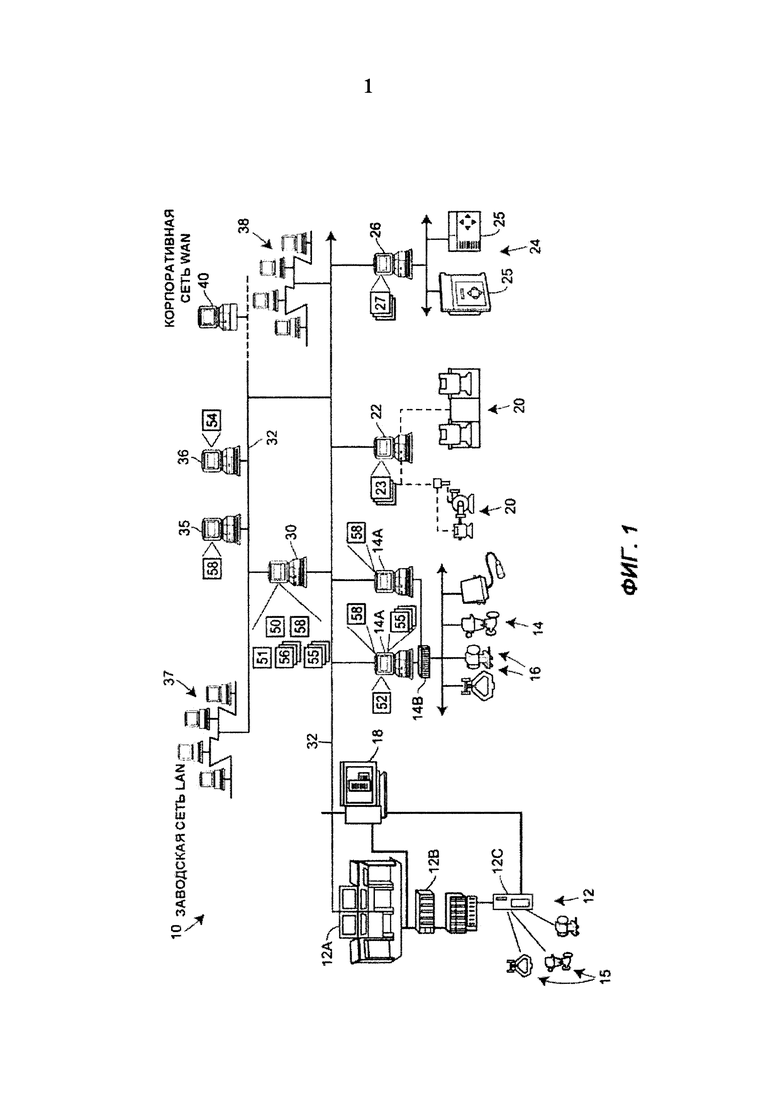

[0009] Фиг. 1 представляет собой схему технологической установки, выполненной с возможностью получения и координирования передачи данных между многочисленными рабочими зонами установки;

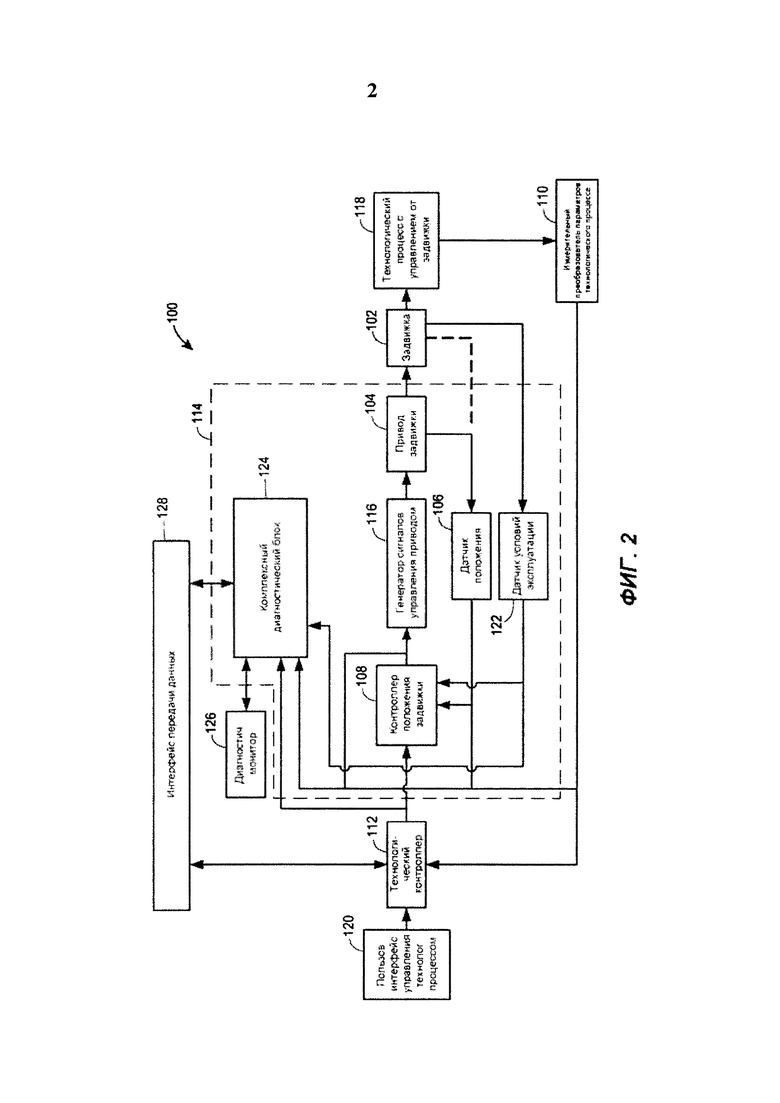

[0010] Фиг. 2 представляет собой блок-схему типового устройства контроля технологического процесса, применяемого в системе управления технологическим процессом, при этом типовым устройством контроля технологического процесса является узел задвижки, содержащий встроенный комплексный диагностический блок;

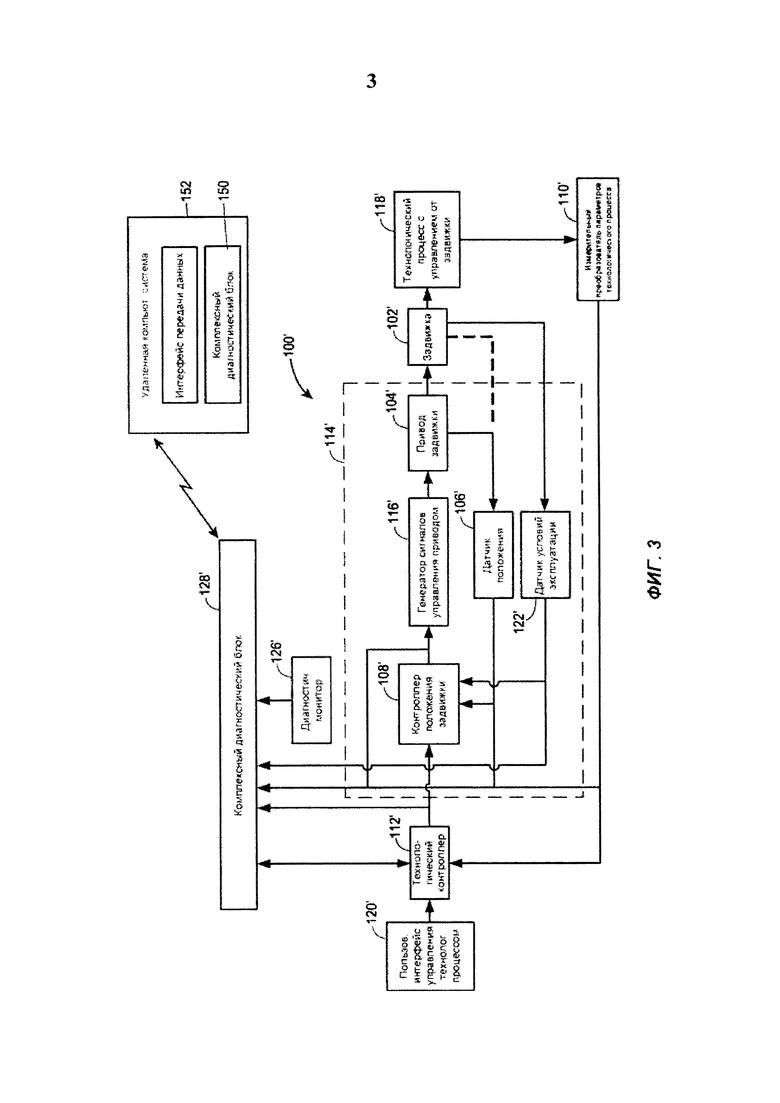

[0011] Фиг. 3 представляет собой блок-схему еще одного типового устройства контроля технологического процесса, применяемого в системе управления технологическим процессом, при этом типовым устройством контроля технологического процесса является узел задвижки, а удаленный компьютер содержит комплексный диагностический блок;

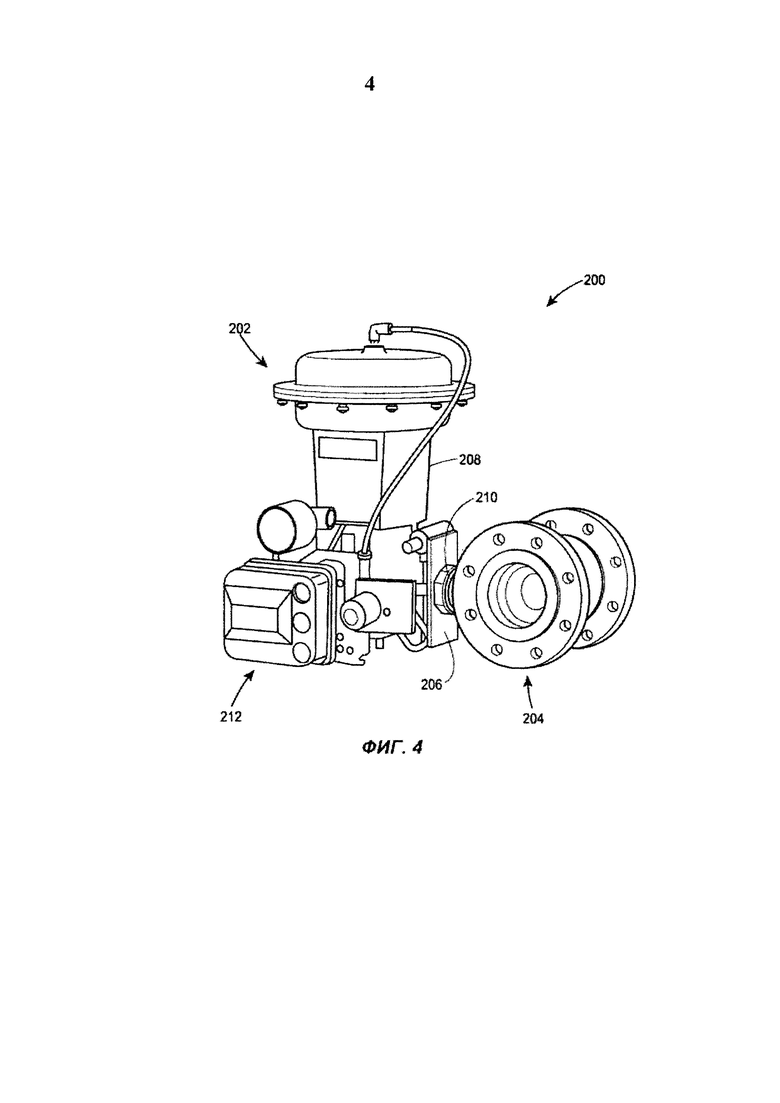

[0012] Фиг. 4 иллюстрирует пример узла задвижки по Фиг. 2 и 3, на которых проиллюстрированы различные компоненты задвижки, которые могут быть включены в профиль;

[0013] Фиг. 5 представляет собой блок-схему комплексного диагностического блока, применяемого для планирования сроков службы компонентов задвижки по Фиг. 4; и

[0014] Фиг. 6A-6D представляют собой диаграммы профилей прогнозируемого срока службы, разработанные комплексным диагностическим блоком для каждого компонента задвижки, указанного на Фиг. 3.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0015] Хотя в нижеследующем тексте приведено подробное описание множества различных вариантов реализации изобретения, следует понимать, что допустимый объем описания определяется терминами, применяемыми в пунктах формулы изобретения в конце данного патента. Подробное описание следует толковать только как приводимое в качестве примера, а не поясняющее каждый возможный вариант реализации изобретения, так как описание каждого возможного варианта реализации изобретения было бы практически нецелесообразным и, вероятно, невозможным. Многочисленные альтернативные варианты реализации изобретения можно реализовывать, применяя существующую технологию либо технологию, разработанную позднее даты регистрации данного патента, которые все же входили бы в объем формулы данного изобретения.

[0016] Если обратиться к Фиг. 1, можно увидеть, что технологическая установка 10 содержит ряд бизнес-систем и других компьютерных систем, которые взаимосвязаны с несколькими системами управления и технического обслуживания с помощью одной или более сетей передачи данных.

[0017] Системами 12 и 14 управления технологическим процессом могут быть, например, контроллеры DeltaVTM, реализуемые в продаже компанией Fisher-Rosemount Systems, Inc., г. Остин, Техас, или любые другие контроллеры необходимого типа или РСУ, которые могут включать операторский интерфейс 12А, соединенный с контроллером 12В и с платами ввода/вывода (I/O) 12С, которые в свою очередь соединены с различными полевыми устройствами, такими как аналоговые полевые устройства и удаленные датчики с шинной адресацией (HART) 15. Система 14 управления технологическим процессом может включать один или более операторских интерфейсов 14А, соединенных с одним или более распределенными контроллерами 14В посредством шины, например, шины Ethernet. Контроллеры 14В подключены посредством устройств ввода/вывода к одному или более полевым устройствам 16, таким как, например, HART или полевая шина либо любые другие интеллектуальные или неинтеллектуальные полевые устройства, в том числе, например, такие, которые используют любой из протоколов PROFIBUS®, WORLDFIP®, Device-Net®, AS-интерфейс и CAN. Как известно, полевые устройства 16 могут передавать аналоговую или цифровую информацию в контроллеры 14В, связанные с параметрами технологического процесса, а также с информацией о других устройствах. Операторские интерфейсы 14А могут сохранять и исполнять инструментальные программные средства, имеемые в распоряжении оператора-технолога для управления операцией технологического процесса, в том числе, например, оптимизаторы управления, эксперты диагностики, нейронные сети, тюнеры и т.д.

[0018] Более того, системы технического обслуживания, такие как компьютеры, исполняющие прикладную программу управления материальными ресурсами или любые другие приложения текущего контроля и связи с устройствами, могут быть подключены к системам 12 и 14 управления технологическим процессом или к отдельным устройствам в их составе для выполнения работ по техническому обслуживанию и для осуществления текущего контроля. Например, компьютер 18 технического обслуживания может быть подключен к контроллеру 12В и/или к устройствам 15 через любые необходимые линии или сети связи (в том числе беспроводные сети или сети для мобильных устройств) для связи с устройствами 15 и в некоторых примерах для изменения его конфигурации или выполнения других работ по техническому обслуживанию устройств. Аналогично, прикладные программы управления материальными ресурсами могут быть установлены и исполняться с помощью одного или более пользовательских интерфейсов 14А, имеющих отношение к распределенной системе 14 управления технологическим процессом для выполнения функций технического обслуживания и текущего контроля, в том числе сбора данных, связанных с рабочим состоянием устройств 16.

[0019] Технологическая установка 10 также содержит различное динамическое оборудование 20, такое как турбины, электродвигатели и т.д., соединенное с компьютером 22 технического обслуживания посредством какого-либо постоянного или временного канала связи (такого как шина, система беспроводной связи или мобильного устройства, которые подключены к оборудованию 20 для считывания показаний и впоследствии демонтируются). Компьютер 22 технического обслуживания может сохранять и исполнять известные приложения 23 текущего контроля и диагностики, обеспечиваемые, например, анализатором исправности оборудования Machinery Health Analyzer CSI 2140 компании CSI-Computational Systems, Inc., г. Ноксвилл, штат Теннесси, или любыми другими известными приложениями, применяемыми для диагностики, текущего контроля и оптимизации рабочего состояния динамического оборудования 20. Персонал по техобслуживанию и ремонту обычно использует приложения 23 технического обслуживания и наблюдения за эксплуатационными качествами динамического оборудования 20 на установке 10, для определения неисправностей динамического оборудования 20 и для определения сроков и необходимости ремонта или замены динамического оборудования 20.

[0020] Для способствования представлению информации касательно технического обслуживания различного оборудования (т.е. устройств контроля технологического процесса) в иллюстрируемом примере предусмотрена компьютерная система 30, коммуникативно соединенная с компьютерами или интерфейсами, включенными в различные функциональные системы в установке 10, в том числе с функциями управления технологическими процессами 12 и 14, функциями технического обслуживания, такими как функции, реализованные в компьютерах 18, 14А, 22 и 26, а также бизнес-функции. В частности, компьютерная система 30 имеет коммуникативное соединение с системой 12 управления технологическим процессом и с интерфейсом 18 технического обслуживания, включенном в эту систему управления, соединение с интерфейсами 14А управления технологическим процессом и/или технического обслуживания системы 14 управления технологическим процессом, а также соединение с компьютером 22 технического обслуживания динамического оборудования, при этом все соединения осуществлены посредством шины 32. Для обеспечения связи шина 32 может применять любой необходимый или подходящий протокол локальной вычислительной сети (LAN) или глобальной вычислительной сети (WAN).

[0021] Как проиллюстрировано на Фиг. 1, компьютер 30 также подсоединен посредством той же или другой шины 32 разводки сети к компьютерам бизнес-системы и компьютерам планирования технического обслуживания 35 и 36, которые могут выполнять, например, планирование ресурсов предприятия (ERP), планирование потребности в материалах (MRP), бухгалтерский учет, систему подачи производственных заказов и заказов от клиентов, систему планирования технического обслуживания или любые другие необходимые коммерческие приложения, такие как прикладные программы заказов деталей, расходных материалов и сырья, прикладные программы для составления планов-графиков производства и т.д. Компьютер 30 может также быть подсоединен, например, посредством шины 32 к единой заводской сети 37 LAN, корпоративной сети 38 WAN, а также к компьютерной системе 40, обеспечивающей удаленный текущий контроль установки 10 или связь с ней из удаленных местоположений.

[0022] В целом, компьютер 30 сохраняет и исполняет систему 50 управления оборудованием предприятия, которая собирает данные и другую информацию, генерируемую системами 12 и 14 управления технологическим процессом, системами 18, 22 и 26 технического обслуживания и бизнес-системами 35 и 36, а также информацию, генерируемую инструментальными программными средствами анализа данных, исполняемыми в каждой из этих систем.

[0023] Кроме того, в целом, с помощью одного или более компьютеров в установке 10 могут быть сохранены и выполнены одна или более стандартных программ 58 пользовательского интерфейса. Например, компьютер 30, пользовательский интерфейс 14А, компьютер бизнес-системы 35 или любой другой компьютер может запускать стандартную программу 58 пользовательского интерфейса. Каждая стандартная программа 58 пользовательского интерфейса может получать информацию или подписываться на нее с системы 50 управления оборудованием предприятия, и либо одни и те же, либо различные наборы данных могут быть отправлены каждой стандартной программе 58 пользовательского интерфейса. Любая из стандартных программ 58 пользовательского интерфейса может предоставлять разные типы информации, используя разные экраны для разных пользователей. Например, одна из стандартных программ 58 пользовательского интерфейса может предоставлять оператору пульта управления или предпринимателю один экран или набор экранов для того, чтобы это лицо могло установить ограничения или выбрать параметры оптимизации для использования в стандартной программе типового контроля или в стандартной программе оптимизации управления. Стандартная программа 58 пользовательского интерфейса может обеспечивать инструмент для справки по управлению, предоставляющий пользователю возможность просматривать индексы, созданные программой 51 генерации индексов каким-либо согласованным способом. Этот инструмент для справки оператора может также обеспечить оператору или любому другому лицу получение информации о состоянии устройств, контуров управления, блоков и т.д., а также простоту просмотра информации в связи с неисправностями этих единиц оборудования, в том виде, в каком эта информация была выявлена другим программным обеспечением в технологической установке 10. Стандартная программа 58 пользовательского интерфейса может также обеспечить экраны выполнения текущего контроля, использующие данные о выполнении текущего контроля, предоставляемые или генерируемые инструментальными программными средствами 23 и 27, программами технического обслуживания, такими как прикладная программа управления материальными ресурсами или любые другие программы технического обслуживания, либо в том виде, в каком они были генерированы моделями совместно с системой 50 управления оборудованием предприятия. И, конечно, стандартная программа 58 пользовательского интерфейса может обеспечивать доступ любому пользователю к изменению настроек или других параметров, используемых в любых или во всех рабочих зонах установки 10 и содействовать ему в этих изменениях.

[0024] Установка 10 иллюстрирует различные устройства контроля технологического процесса (например, устройства 14, 15, 16, 20 и 25), эксплуатационные качества которых на протяжении времени могут ухудшаться и требовать технического обслуживания. Некоторые устройства контроля технологического процесса, такие как регулирующие задвижки или другие устройства, используются для регулирования или управления потоком рабочей среды в системе управления технологическим процессом под контролем систем 12 и 14 управления технологическим процессом. (Рабочая среда в данном случае может включать газообразные среды, такие как сжатый газообразный азот и т.д.). Они представлены в качестве примера, и, как следует понимать специалисту в данной области техники, хотя типовые варианты реализации изобретения, описанные в данном патенте, основаны на пневматических регулирующих задвижках, другие устройства контроля технологического процесса, такие как насосы, задвижки с электроприводом и заслонки, также влияют на работу технологической установки и могут быть включены в методы, описанные в данном патенте.

[0025] Как правило, устройства контроля технологического процесса, такие как узлы регулирующих задвижек, могут устанавливаться в каналах или трубах, для регулирования потока рабочей среды путем изменения положения подвижного элемента, такого как пробка задвижки, в регулирующей задвижке, с помощью прикрепленного привода и позиционера. Настройки элемента управления могут быть использованы для воздействия на какое-либо условие технологического процесса для поддержания указанной скорости потока рабочей среды, давления, уровня рабочей среды или температуры рабочей среды.

[0026] Управление узлом регулирующей задвижки, как правило, производится от регулируемого источника давления газовой рабочей среды для пневмосистем, такой как воздух из компрессора установки. Это давление рабочей среды подается на привод (такой как пружина и мембранный привод для задвижек с поступательным движением штока или поршневой привод для поворотных задвижек) через позиционер или прибор управления задвижкой, регулирующий давление рабочей среды в ответ на сигнал, получаемый от системы управления технологическим процессом. Значение давления рабочей среды в приводе определяет перемещение и положение пружины и мембраны или поршня внутри привода, таким образом управляя положением штока задвижки, соединенного с подвижным элементом регулирующей задвижки. Например, в пружине и мембранном приводе мембрана должна работать на противодействие пружине перемещения для того, чтобы поместить подвижный элемент (т.е. пробку задвижки) внутрь канала задвижки между впускным и выпускным патрубками регулирующей задвижки для изменения потока в системе управления технологическим процессом. Привод может иметь такую конструкцию, что возрастающее давление рабочей среды в камере повышенного давления либо увеличивает степень открытия подвижного элемента, либо уменьшает ее (например, прямого действия и обратного действия), причем в данном патенте предполагается первая из этих ситуаций. Тогда как эти описания могут быть применимы к задвижке с поступательным движением штока, соответствующие компоненты и операции применимы к поворотным задвижкам.

[0027] Фиг. 2 иллюстрирует узел 100 задвижки общего управления, который может быть применен в системе 12 или 14 управления технологическим процессом. Регулирующая задвижка 102 может содержать подвижный элемент, такой как шток задвижки и пробку задвижки (не показаны), которые избирательно установлены в положение приводом 104, управляемым позиционером для изменения последовательности технологических операций. Специалисту в данной области техники понятно, что индикация положения подвижного элемента пробки задвижки обеспечивается положением датчика 106, который может быть встроен в контроллер 108 положения задвижки или может быть независимым измерительным преобразователем позиционера. Регулирующая задвижка 102 создает регулируемое отверстие в круге циркуляции потока рабочей среды системы управления технологическим процессом для управления потоком перерабатываемых материалов в системе управления технологическим процессом. В системе управления технологическим процессом, как правило, может использоваться измерительный преобразователь 110 для определения параметра технологического процесса в целях оценки технологического процесса. Параметр технологического процесса может быть передан обратно в контроллер 112 технологического устройства, что приводит к срабатыванию технологической установки на управление технологическим процессом.

[0028] Контроллер 114 задвижки содержит контроллер 108 положения задвижки, датчик 106 положения и может также содержать генератор 116 сигналов управления приводом, который может включать, например, электропневматическую ступень (не показана), управляемую микрокомпьютером, предусмотренным в его составе, который генерирует выходной сигнал от контроллера 108 положения задвижки для приведения в действие привода 104. Специалисту в данной области техники будет понятно, что привод может быть электрическим (не показан), а генератор сигналов управления приводом может обеспечивать электрический сигнал управления для регулировки или изменения положения электропривода. Генератор 116 сигналов управления приводом преобразует выходной сигнал от контроллера 108 положения задвижки в соответствующее управляющее значение, устанавливаемое в приводе 104. Датчик 106 положения может осуществлять наблюдение над приводом 104 на предмет входной информации о положении (через положение штока привода) или регулирующей задвижки 102 (через шток задвижки), проиллюстрированной пунктирной линией.

[0029] Во время эксплуатации пользователь воздействует на регулирующую задвижку 102 и технологический процесс 118 в пользовательском интерфейсе 120 управления технологическим процессом, который выдает команды на технологический контроллер 112, отвечающий за управление технологическим процессом в целом, где технологический контроллер 112 обменивается информацией с другими устройствами контроля (не показаны), используемыми на установке для целей управления технологическим процессом. Технологический контроллер 112 может преобразовывать входные команды, подаваемые пользователем через интерфейс 120, в команды сигнала заданного значения. Команды сигнала заданного значения далее могут быть отправлены на контроллер 114 задвижки и, в частности, на контроллер 108 положения задвижки. Контроллер 108 положения задвижки может содержать в своем составе микрокомпьютер, описанный выше. Микрокомпьютер может содержать программу выполнения алгоритма для управления регулирующей задвижкой 102 в ответ на получаемые команды сигнала заданного значения и для побуждения генератора 116 сигналов управления приводом генерировать соответствующий сигнал управления в приводе 104 для установки регулирующей задвижки 102 в нужное положение.

[0030] В системе на Фиг. 2 возрастание значений команд заданного значения может вызывать соответствующее возрастание давления сжатого воздуха, обеспечиваемого генератором 116 сигналов управления приводом в контроллере 114 задвижки, таким образом воздействуя через привод 104 на соответствующее увеличение открытия, регулируемое подвижным элементом регулирующей задвижки 102. Результирующее положение подвижного элемента может оказывать влияние на технологический процесс и, соответственно, на параметр технологического процесса, отслеживаемый и обнаруженный измерительным преобразователем 110 параметров технологического процесса. Измерительный преобразователь НО параметров технологического процесса передает типовой сигнал параметра технологического процесса обратно в технологический контроллер 112. Специалисту в данной области техники будет понятно, что технологический контроллер 112 использует типовой сигнал как индикацию состояния технологического процесса в качестве обратной связи для управления системы.

[0031] Как описано выше, технологический контроллер 112 может обмениваться информацией с другими устройствами контроля, используемыми на установке для целей управления технологическим процессом. Технологический контроллер 112 может также содержать компьютер, имеющий в своем составе общие компьютерные элементы, такие как процессор или процессорное устройство, блок памяти, устройство ввода данных и устройство отображения (например, монитор), либо контроллер может быть соединен с таким компьютером. Как известно специалистам в данной области техники, процессор может быть соединен с блоком памяти, устройством отображения и устройством ввода данных. Помимо этого, компьютер может содержать сетевой интерфейс для соединения сети и компьютера в целях обмена данными между ними. В одном из вариантов реализации изобретения компьютер может образовывать часть технологического контроллера, как в цифровом технологическом контроллере. В другом варианте реализации изобретения пользовательский интерфейс управления технологическим процессом может представлять собой компьютер, либо же компьютер может быть соединен через сеть с технологическим контроллером, однако физически быть удаленным от технологического контроллера.

[0032] Контроллер 114 задвижки также содержит или, в качестве варианта, получает информацию от датчика 122 условий эксплуатации, осуществляющего текущий контроль за одним или более параметрами условий эксплуатации задвижки 102 и/или привода задвижки 104, и/или одного или более параметров окружающей среды, в которой функционирует задвижка 102. Датчиком 122 условий эксплуатации может быть любой датчик или измерительный преобразователь, который обнаруживает или иным образом отслеживает режимный параметр на задвижке 102 или приводе задвижки 104 либо вблизи них. Например, датчик условий эксплуатации может отслеживать температуру рабочей среды, проходящей через задвижку 102, температуру рабочей среды, управляющей приводом задвижки 104, температуру рабочей среды, проходящей через контроллер 108 положения, температуру окружающего воздуха на задвижке 102, приводе задвижки 104 или контроллере 108 положения задвижки, уровень pH любой из вышеуказанных рабочих сред, давление (до или после этих устройств) любой из вышеуказанных рабочих сред, минерализацию или вязкость любой из вышеуказанных рабочих сред и т.д.. Датчик 122 условий эксплуатации подключен для предоставления определяемых данных об условиях эксплуатации контроллеру 108 положения задвижки для целей воздействия на управление задвижкой 102 и комплексному диагностическому блоку 124. В некоторых вариантах реализации изобретения датчик 122 условий эксплуатации передает данные в архив исторических данных или другой элемент централизованного сбора данных, а диагностический блок 124 извлекает из них данные об условиях эксплуатации.

[0033] Датчики 122 нескольких условий эксплуатации и/или датчики 106 нескольких положений могут быть расположены внутри всей системы, проиллюстрированной на Фиг. 2, для определения и/или измерения характеристик устройства контроля и системы и могут предоставлять информацию или данные об этой характеристике компьютеру или контроллеру 112 технологического устройства для вывода на элемент устройства отображения. В одном из вариантов реализации изобретения данные обоих датчиков 106 и 122 собраны комплексным диагностическим блоком 124, который может содержать компьютерный процессор и блок памяти. В некоторых примерах диагностический монитор 126, соединенный с блоком 124, представляет собой устройство отображения компьютера, отображающее данные датчиков или вывод данных блоком 124. Элементом устройства ввода данных компьютера может быть, например, клавиатура, сенсорный экран, мышь, шаровой манипулятор, световое перо, микрофон (например, для ввода голосовых команд) и т.д.. Следует также отметить, что различные варианты реализации изобретения заявленного способа и система, описанная далее, могут быть реализованы в виде набора команд для исполнения процессором компьютера, как это известно специалистам в данной области техники.

[0034] Комплексный диагностический блок 124 разрабатывает и применяет прогностические алгоритмы для устройств контроля технологического процесса для прогнозирования окончания периода эксплуатации этих устройств и/или их различных компонентов. Типовыми устройствами контроля технологического процесса, представленными в качестве примера в данном патенте, являются узлы задвижек. Тем не менее, в более широком смысле, комплексный диагностический блок может быть применен с любым устройством контроля технологического процесса, которое испытывает механический износ или усталость на протяжении времени, в том числе с устройствами, снижающими поток рабочей среды в технологическом процессе, такими как задвижки, насосы и заслонки, и могут быть реализованы для прогнозирования окончания периода эксплуатации компонентов каждого и любого из этих устройств.

[0035] Комплексный диагностический блок 124 транслирует прогностические алгоритмы для компонентов, образующих устройство контроля технологического процесса, по которым могут быть определены данные по остаточному периоду эксплуатации (например, остаточный срок службы в циклах работы, прогнозируемая дата технического обслуживания). Как дополнительно описано ниже, комплексный диагностический блок 124 может выводить эти алгоритмы из задокументированного среднего или минимального срока службы нескольких устройств контроля технологического процесса одинакового типа и материалов конструкций, которые использованы в заданном приложении, из лабораторных данных, собранных способом, наиболее приближенным к эксплуатации в полевых условиях (например, производственная среда) и/или из статистических данных, идентичных или сходных устройств или частей устройств, на установке или в среде, где смонтировано устройство или его часть. Такие алгоритмы, следовательно, могут учитывать компоненты, которые обычно приходят в неисправное состояние вследствие механического износа или усталости и которые могут быть охарактеризованы как имеющие фиксированный или средний срок службы, пока они не были в употреблении. Например, при планировании срока службы в циклах работы комплексный диагностический блок 124 может уменьшать фиксированный или средний срок службы в циклах работы после каждого цикла, выполняемого во время эксплуатации. Такое уменьшение происходит автоматически, например, в ответ на ввод данных из автоматического датчика на устройстве контроля технологического процесса или ввод данных оператором. В качестве еще одного примера, комплексный диагностический блок 124 может уменьшать фиксированный или средний срок службы в перемещениях (например, для уплотнения вокруг штока задвижки) кумулятивным перемещением детали (например, штока задвижки) в том виде, как зафиксировано датчиком 104 положения в приводе задвижки 104 или в задвижке 102, в том виде, как контролируется генератором 116 сигналов управления приводом, как контролируется контроллером 108 положения задвижки или даже как контролируется технологическим контроллером 112.

[0036] В некоторых примерах остаточный срок службы определяют, по меньшей мере частично, на основании показаний датчиков (например, датчиков 106 и 122), измеряющих нормальные условия эксплуатации, где данные собираются через заданные регулярные промежутки времени, либо на постоянной основе, либо в ответ на некое запускающее событие. В некоторых примерах остаточный срок службы определяется на основании по меньшей мере частично информации от технологического контроллера 112, контроллера 108 положения задвижки и/или привода задвижки 104. Например, в некоторых вариантах реализации изобретения остаточный срок службы может быть определен по одному или более условиям эксплуатации в том виде, как зафиксировано датчиком 122 и по количеству циклов открытия-закрытия в соответствии с командами от технологического контроллера 112 (в отличие от получения количества циклов открытия-закрытия от привода 104 или датчика 106 положения).

[0037] Комплексный диагностический блок 124 имеет способность определять остаточный срок службы для каждого сменного компонента устройства контроля технологического процесса (например, заглушек, уплотнений, втулок, подшипников и т.д.), а также для устройства контроля технологического процесса в целом. В любом случае, остаточный срок службы может быть основан исключительно на характеристиках того или иного рассматриваемого устройства контроля технологического процесса или компонентов, либо может быть основан на характеристиках, замеряемых на других устройствах или данных технологической установки. Последние могут включать другие устройства, функционирующие во взаимодействии с рассматриваемым устройством, а также общие условия эксплуатации технологической установки. Конкретные данные остаточного срока службы могут быть сохранены в машиночитаемом устройстве блока памяти, например, интеллектуальном устройстве позиционера в конфигурации задвижки, такой как в контроллере 114 задвижки по Фиг. 2.

[0038] Комплексный диагностический блок 124 имеет способность обмена данными с удаленным компьютером, таким как системный контроллер 12 или 14, посредством интерфейса 128 передачи данных, который может быть проводным или беспроводным интерфейсом, при этом такой удаленный компьютер в некоторых примерах может производить некоторые действия по управлению технологическим процессом (например, настройки использования задвижки - такие как скорость или частота срабатывания - для продления срока службы компонента задвижки, переключение на дублирующее устройство/направление потока и т.д. на основании данных, полученных от комплексного диагностического блока 124.

[0039] Как проиллюстрировано на Фиг. 2 и как описано выше, комплексный диагностический блок 124 может принимать разнообразные вводимые данные в различных вариантах реализации изобретения. Среди этих вводимых данных имеются данные от одного или более датчиков 122 условий эксплуатации, одного или более датчиков положения 106, одного или более измерительных преобразователей 110 параметров технологического процесса, технологического контроллера 112 и интерфейса 128 передачи данных. Каждый датчик 122 условий эксплуатации может контролировать разные параметры (например, температуру, давление, вязкость, скорость потока рабочей среды и т.д.) или может контролировать один и тот же параметр в виде другого датчика, расположенного в другом месте (например, давление до прибора и после него, температуру потока рабочей среды через задвижку 102, температуру рабочей среды, управляющей приводом 104 и т.д.). Каждый датчик 106 положения или несколько таких датчиков могут контролировать положение разных элементов (например, положение штока задвижки и положение штока привода). Комплексный диагностический блок 124 может также содержать (например, в том виде, как сохранено в устройстве памяти) или извлекать/получать (например, посредством интерфейса 128 передачи данных) данные и/или алгоритмы для определения остаточного фактического срока службы устройства или компонентов устройства.

[0040] В примере на Фиг. 2 комплексный диагностический блок 124 встроен в узел задвижки 100. Например, блок 124 может быть реализован в виде процессора, расположенного на плате (контроллера 114) или команды, выполняемой таким процессором в интеллектуальном устройстве контроля технологического процесса. Фиг. 3 иллюстрирует еще один пример конфигурации, в узле задвижки 100', содержащем характеристики, аналогичные характеристикам узла задвижки 100, за исключением того, что комплексный диагностический блок 150 находится в удаленной компьютерной системе 152, как, например, мультиплексный хост-компьютер, система РСУ, система управления материальными ресурсами (такая как система 50 управления оборудованием предприятия) или любое их сочетание. Интерфейс 128' передачи данных группирует данные об условиях эксплуатации от датчика(-ов) 122' и датчика(-ов) 106' и передает их в удаленную компьютерную систему 152 для профилирования комплексным диагностическим блоком 150.

[0041] Фиг. 4 представляет собой типовое устройство контроля технологического процесса в виде узла задвижки 200, составленного из различных компонентов, каждый из которых имеет потенциально разные профили срока службы, определяемые комплексным диагностическим блоком (например, комплексным диагностическим блоком 124). В иллюстрируемых примерах такими профилями срока службы являются профили срока службы в циклах работы, так как они зависят от количества циклов работы, произведенных задвижкой (например, количество произведенных операций полного открытия-закрытия или количество произведенных операций частичного открытия-закрытия). В иллюстрируемом примере узел задвижки 200 образован набором компонентов, которые могут быть включены в профиль, использующий данные лабораторных испытаний или ранее собранные исторические данные - об узлах задвижек, которые фактически находятся в использовании. Таким образом, профили срока службы могут быть разработаны на основании реальных данных, отражающих те или иные условия, существующие на технологической установке. Конкретные иллюстрируемые компоненты включают компонент 202 мембранного коллектора и приемную часть 204 вала, соединенную с компонентом 206 уплотнения и сцепленную с корпусом 208 задвижки посредством компонента 210 сальника (втулки или подшипники).

[0042] Контроллер 212 задвижки, соответствующий контроллеру 114 задвижки в целом или частично, управляет приведением задвижки в действие, а также его положением. Комплексный диагностический блок в контроллере 212 задвижки собирает различные эксплуатационные данные и данные о профиле для определения профиля срока службы в циклах нагружения для каждого из этих различных компонентов с помощью прогностического алгоритма. В некоторых примерах, таких как на Фиг. 2, прогностический алгоритм применен процессором, расположенным на плате внутри специализированного прибора позиционера в контроллере задвижки. В некоторых примерах, таких как на Фиг. 3, прогностический алгоритм применен мультиплексным хост-компьютером, который обменивается информацией с контроллером 212 задвижки, таким как компьютерные системы 30, 35 или 36. В других же примерах может быть использована распределенная система управления технологическим процессом (РСУ) или система управления оборудованием предприятия, как, например, система 50 управления оборудованием предприятия, которая обменивается информацией с контроллером 212. В других же примерах может быть использовано сочетание этих конфигураций анализа, которое может быть эффективным в случае использования данных по сроку службы компонента в циклах работы из многочисленных различных источников.

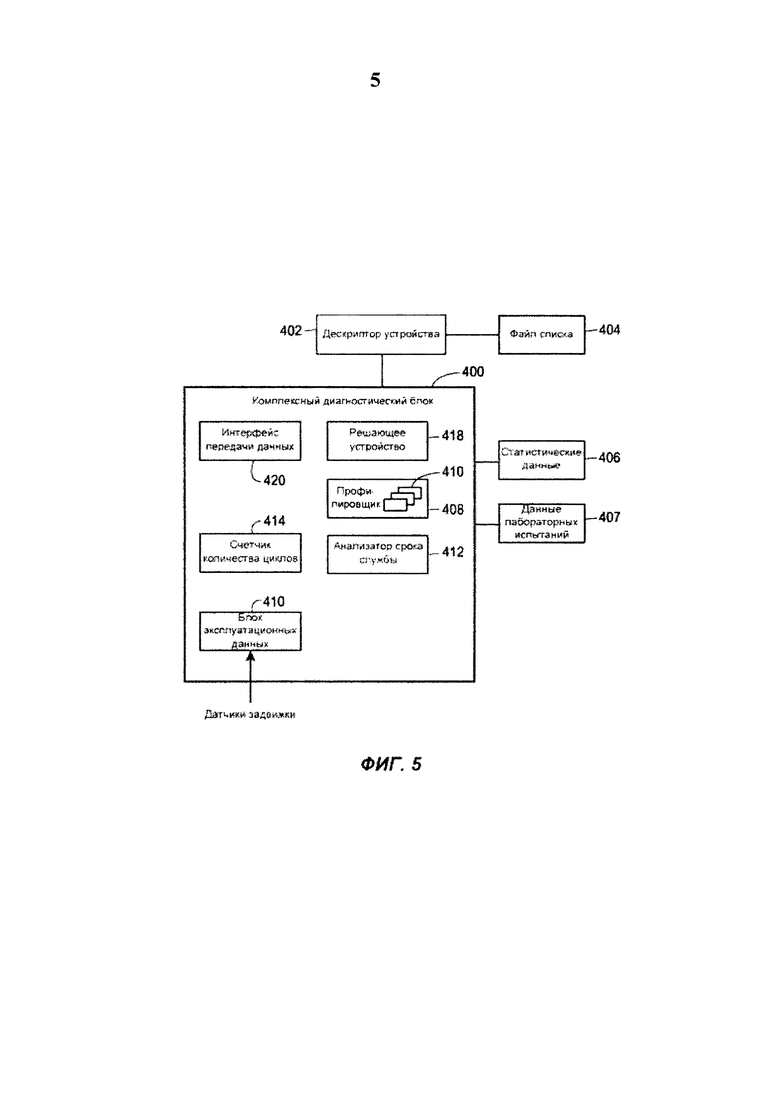

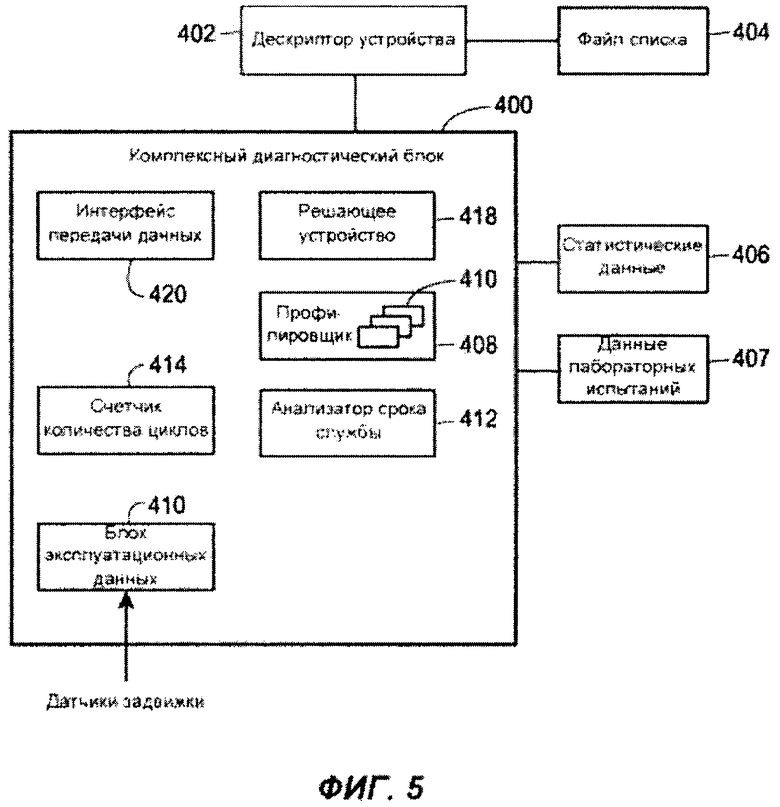

[0043] Фиг. 5 иллюстрирует типовой комплексный диагностический блок 400 (соответствующий, например, комплексному диагностическому блоку 124) в том виде, в каком он может содержаться в контроллере задвижки 312 или в удаленной компьютерной системе 152. Блок 400 имеет такую конфигурацию, чтобы получать доступ к дескриптору 402 устройства, который идентифицирует то или иное анализируемое устройство контроля технологического процесса (например, узел задвижки, насос в сборе, заслонка и т.д.). Дескриптор 402 устройства может встраиваться в устройство контроля технологического процесса изготовителем или заказчиком и может представлять собой файл, хранимый в устройстве памяти, то есть в различных вариантах реализации изобретения быть предназначенным только для чтения или быть перезаписываемым. В некоторых примерах дескриптор 402 устройства представляет собой перезаписываемую или другим способом конфигурируемую часть пользовательского интерфейса 120 управления технологическим процессом, с тем чтобы способствовать идентификации или выбору вручную того или иного устройства контроля технологического процесса, включаемого в профиль. В любом случае, дескриптор 402 устройства может быть сохранен по месту на устройстве контроля технологического процесса или на удаленной компьютерной системе, такой как системы 12, 14, 30, 35 или 36.

[0044] Дескриптор 402 устройства получает доступ к файлу 404 списка, который идентифицирует компоненты, образующие устройство контроля технологического процесса, которые имеют профилируемый срок службы и могут идентифицировать для каждого компонента любые данные, необходимые для создания профиля срока службы для этого компонента, как описано ниже. В примере на Фиг. 4 файл 404 списка идентифицирует компонент 302 мембранного коллектора, приемную часть 304 вала, компонент 306 уплотнения и компонент 310 сальника как профилируемые компоненты узла задвижки 300.

[0045] В некоторых вариантах реализации изобретения компоненты, указанные в файле списка, 404 зависят от типа устройства контроля технологического процесса. Например, для узла задвижки с поступательным движением штока файл 404 списка может идентифицировать любые один или более следующих компонентов, которые будут подвергаться механическому износу или усталости во время эксплуатации: уплотнения мембраны привода или поршня и штока, направляющие втулки или подшипники привода, уплотнение задвижки, шток задвижки, направляющие втулки или подшипники штока или пробки, разгрузочное уплотнение пробки задвижки, пробка задвижки, клетка задвижки, сильфонные уплотнения и/или пружины привода. Для узла поворотной задвижки файл списка 404 может идентифицировать уплотнения мембраны привода или поршня и штока, направляющие втулки или подшипники привода, подшипники со стороны штока привода, винты задвижек, подшипники или втулки задвижек, уплотнения, диски, шарики, сегментированные шарики или пробки и/или пружины привода.

[0046] В других вариантах реализации изобретения файл 404 списка может включать все компоненты той или иной линейки устройств конкретного типа либо все компоненты линейки продуктов изготовителя. В этих вариантах реализации изобретения комплексный диагностический блок 400 может извлекать из файла 404 списка только данные, которые относятся к устройствам, идентифицированным дескриптором 402 устройства. Так, дескриптор 402 устройства может идентифицировать (например, путем его программирования/конфигурирования оператором или специалистом производства) тот или иной тип задвижки, приводимой в действие тем или иным типом привода. Блок 400 затем может извлекать из дескриптора 402 устройства данные, связанные с компонентами, имеющими отношение к тем или иным типам приводов и задвижек. В некоторых вариантах реализации изобретения файл 404 списка может быть сохранен удаленно, как, например, на сервере, доступ к которому осуществляется через сеть передачи данных, такую как LAN (например, в которой файл 404 списка хранится на сервере установки) или интернет (например, в котором файл 404 списка хранится на сервере изготовителя устройства).

[0047] Файл списка 404 может также идентифицировать аппаратуру, подвергающуюся усталостному нагружению, установленную на узел задвижки или позиционер задвижки, такую как усилители пневмосигнала, электромагнитные клапаны, отсечные клапаны, концевые выключатели, преобразователи положения, измерительные регуляторы давления нагнетания и импульсные трубки.

[0048] Тогда как на Фиг. 5 проиллюстрирован единичный файл списка 404, в других примерах может быть использовано несколько файлов списка, например, для обеспечения возможности включения стандартных компонентов задвижки в один файл списка, а аппаратуру, подвергающуюся усталостному нагружению,- в другой файл списка.

[0049] В случае с сохранением в дескрипторе 402 устройства нескольких компонентов, может существовать доступ к различным файлам списка 404 для каждой детали по команде из комплексного диагностического блока 400.

[0050] Файлы 404 списка могут запускаться и обновляться изготовителем устройства или заказчиком через вводимую оператором информацию. Например, для оператора может быть предусмотрен интерфейс ГПИ (посредством интерфейса 120) для возможности выбора ранее существующих сохраненных введенных данных о компоненте, а также добавления и/или удаления введенных данных о компоненте. Формирование файла 404 списка таким образом может быть выполнено перед началом эксплуатации устройства контроля технологического процесса. Файл 404 списка может быть обновляем для включения дополнительных компонентов, добавляемых во время эксплуатации детали в сборе. Такое обновление может иметь место посредством ручного ввода оператором либо автоматически, например, для систем, в которых по мере добавления аппаратуры к детали в сборе такая аппаратура автоматически обнаруживается контроллером детали.

[0051] В дополнение к идентификации компонентов файл 404 списка может идентифицировать для каждого из указанных в списке компонентов рабочий параметр, вызывающий механический износ или усталость этого компонента во время эксплуатации устройства. Так как на срок службы каждого компонента могут влиять различные условия эксплуатации, в некоторых примерах файл 404 списка идентифицирует различные рабочие параметры, доступ к которым при разработке профиля срока службы компонента выполняется через комплексный диагностический блок 400. Например, позиционер задвижки может прийти в состоянии усталости в ответ на многочисленные параметры, такие как соотношение потока и давления (I/P), испытываемой патрубком/створкой задвижки, пьезокристаллом или подвижным компонентом электромагнитного клапана. В дополнительные параметры входят давление на реле давления, положение механических элементов связи в задвижке, положение различных устройств обратной связи, в случае если такая обратная связь осуществляется с потенциометра, кодировщика или решающего устройства. Как правило, эти рабочие параметры идентифицируют систему метрических показателей, измерение и оценка которых производится с помощью прогностического алгоритма для определения профиля срока службы компонента и устройства контроля технологического процесса в целом.

[0052] Как дополнительно описано ниже, комплексный диагностический блок 400 может также получать доступ к хранимым историческим данным 406, имея полученные ранее эксплуатационные данные, данные о техническом обслуживании, данные о среднем времени работы до отказа или другие данные об устройстве и его компонентах.

[0053] В иллюстрируемом примере комплексный диагностический блок 400 также получает доступ к данным 407 лабораторных испытаний для устройства контроля технологического процесса и соответствующих компонентов, указанных в файле 404 списка. В других примерах блок 400 получает доступ только к данным 407 лабораторных испытаний либо только к историческим данным 406.

[0054] В конфигурации по Фиг. 2 статистические данные 406 и данные 407 лабораторных испытаний могут быть сохранены по месту или же доступ к ним может быть получен удаленно посредством интерфейса 128 передачи данных. В конфигурации по Фиг. 3 исторические данные 406 и данные 407 лабораторных испытаний могут быть сохранены в удаленной компьютерной системе 152, доступ к которой, например, осуществляется компьютерной системой 12, 14, 30, 35 и/или 36.

[0055] Для целей диагностики операции устройства контроля технологического процесса и разработки профилей срока службы комплексный диагностический блок 400 содержит профилировщик 408, который собирает и сохраняет исторические данные 406 и данные 407 лабораторных испытаний по меньшей мере для некоторых компонентов, указанных в файле 404 списка. Из этих данных профилировщик 408 определяет профиль срока службы для каждого из идентифицированных компонентов и на основании идентифицированного соответствующего рабочего параметра (параметров), имеющего отношение к этому компоненту. Профилировщик 408 может сохранять ранее разработанные профили срока службы или может выполнять их составление.

[0056] Установленные профили срока службы хранятся в некотором множестве различных профилей 410, как показано на иллюстрации. Типовые профили проиллюстрированы на Фиг. 6A-6D.

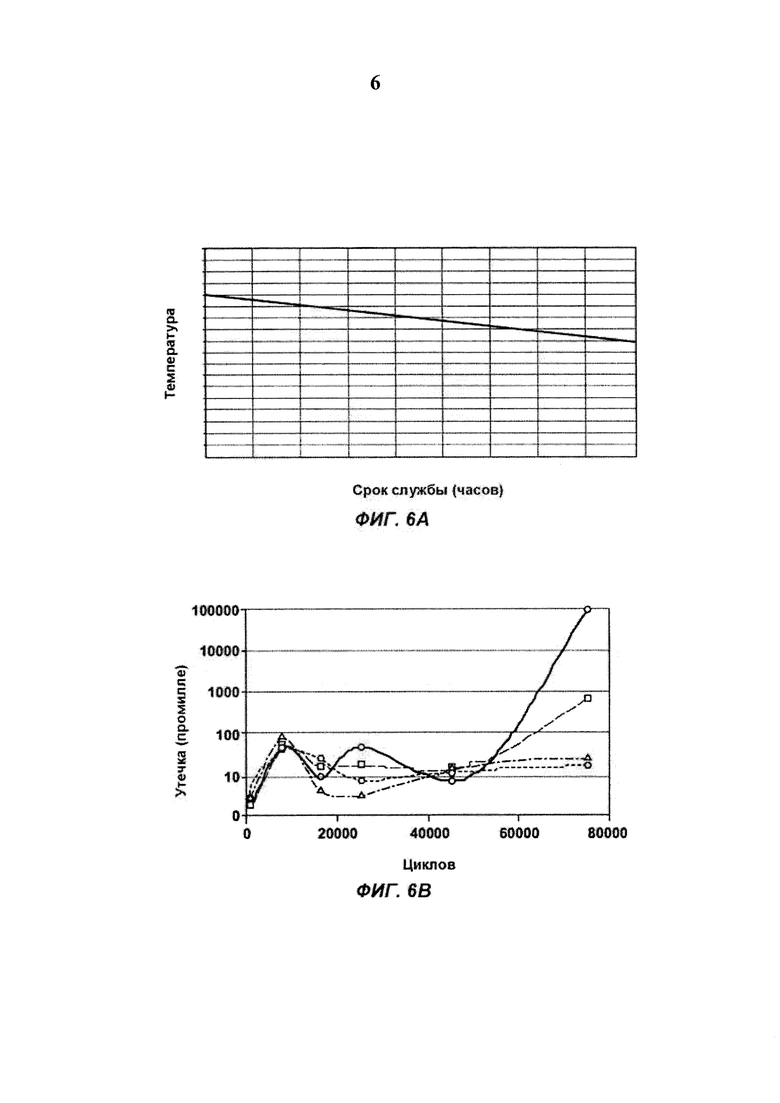

[0057] Фиг. 6А представляет собой профиль срока службы, разработанный профилировщиком 408, для компонента мембраны 302, указывающий срок действия (в часах) степени окисленности мембраны как функцию температуры и отображающий падающий линейный профиль. Фиг. 6В иллюстрирует профиль срока службы в циклах нагружения для компонента 310 сальника, указывающий объем утечек (измеренных в промилле) как функцию рабочих циклов для компонента. Профиль срока службы в циклах нагружения включает данные о профиле по меньшей мере для четырех различных компонентов сальника, собранные из исторических данных 406 и/или данных 407 лабораторных испытаний.

[0058] Если для профилировщика 408 предусмотрены несколько наборов данных, профиль 408 может вычислять средние данные для определения среднего времени работы до отказа, т.е. где наборы данных соответствуют одним и тем же рабочим параметрам. В некоторых примерах сохраненные данные могут включать исторические данные или данные лабораторных испытаний, взятые из различных рабочих параметров (например, один набор собранных данных отображает фактический срок службы как функцию давления, а другой взятый набор данных отображает фактический срок службы как функцию температуры). В таких случаях профилировщик 408 может разрабатывать профили для компонента на каждом из различных рабочих параметров.

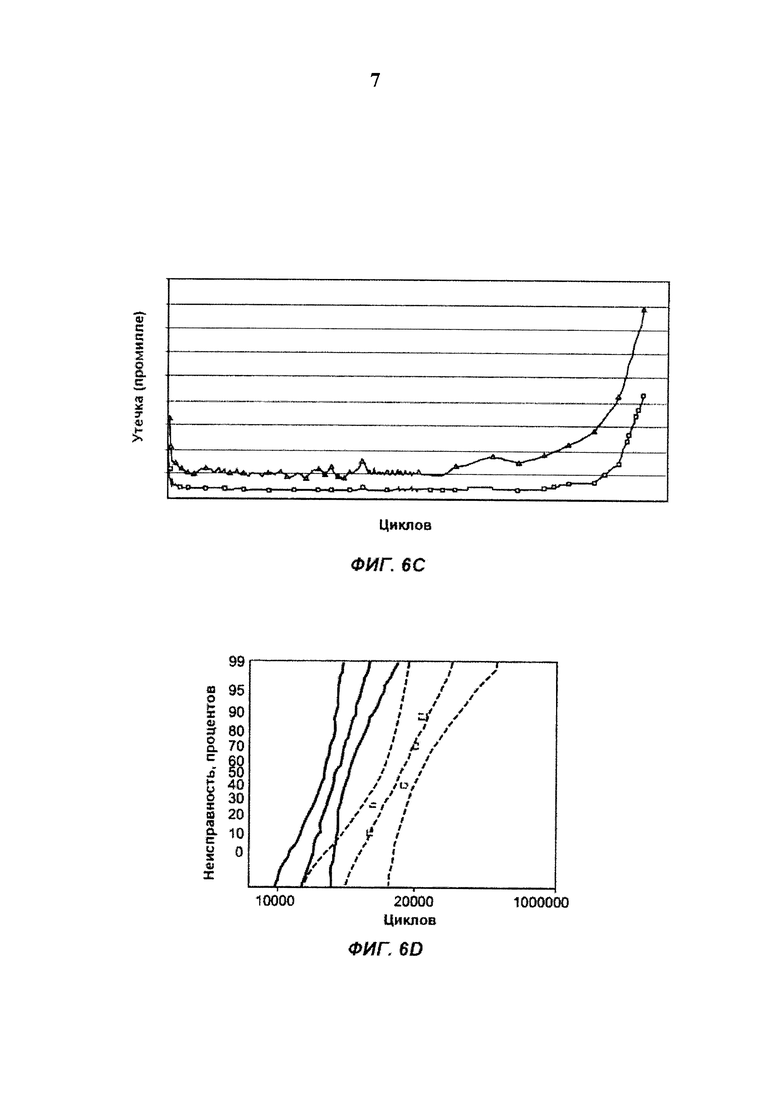

[0059] Фиг. 6С представляет собой профиль срока службы в циклах работы, разработанный для компонента 306 уплотнения, указывающий объем утечек (в промилле) как функцию количества циклов работы. Фиг. 6D представляет собой профиль срока службы в циклах работы для компонента 304 вала, указывающий процент отказов как функцию количества циклов работы. Наряду с тем, что в целях примера показаны четыре профиля срока службы в циклах работы, следует понимать, что в профилировщике 408 может быть сохранено и использовано комплексным диагностическим блоком 400 любое количество профилей срока службы в циклах работы.

[0060] В некоторых примерах в профилировщик 408 предварительно внесены профили срока службы для компонентов, идентифицированных в файле 404 списка, например, в случаях, когда компоненты ранее были включены в профиль, при аналогичных условиях эксплуатации. В любом случае, профилировщик 408 имеет способность обновлять профили срока службы, основанные на фактической длительности, количестве циклов или на других параметрах. Например, для узла задвижки профилировщик 408 может получать подсчет числа циклов от позиционера задвижки или счетчика состояний задвижки 414. Профилировщик 408 может получать значение температуры на температурном датчике (не показано). Профилировщик 408 может получать данные о положении задвижки от датчика положения. Профилировщик 408 имеет способность на основании этих параметров производить настройку профилей срока службы для компонентов и узла задвижки в целом.

[0061] Комплексный диагностический блок 400 собирает данные от датчиков (например, от датчиков 106 и 122) и сохраняет условия эксплуатации для устройства контроля технологического процесса в блоке 410 эксплуатационных данных. Условия эксплуатации могут представлять собой фактические определяемые данные, соответствующие рабочим параметрам, идентифицированным в файле 404 списка. Как описано выше, определяемые данные для узла задвижки могут содержать любой параметр, вызывающий механический износ или усталость указанных в списке компонентов или узла задвижки в целом, в том числе соотношение потока и давления (I/P), испытываемых патрубком/створкой задвижки, пьезокристаллом или подвижным компонентом электромагнитного клапана, давление, температуру компонента, температуру окружающего воздуха, скорость потока рабочей среды, утечку, степень окисленности, положение механических элементов связи в задвижке и положение различных устройств обратной связи.

[0062] Эксплуатационные данные из блока 410 передаются, наряду с профилями срока службы из профилировщика 408, на анализатор 412 остаточного срока службы, который производит для компонентов анализ текущих эксплуатационных данных в сопоставлении с соответствующими профилями в целях определения прогнозируемого остаточного срока службы каждого компонента и/или для устройства контроля технологического процесса в целом. Для последнего случая анализатор 412 применяет к полученным данным алгоритм многофакторного анализа для определения прогнозируемого срока службы, основанного на прогнозируемых сроках службы каждого компонента. Значения прогнозируемого остаточного срока службы могут представлять собой значения срока службы в циклах нагружения, если они указаны, например, в виде функции остаточных циклов работы для узла задвижки, тогда как в других примерах значения прогнозируемого остаточного срока службы могут быть измерены или указаны счетчиком времени или как прогнозируемая дата неисправности. Например, анализатор 412 срока службы может получать значение подсчета числа циклов от счетчика 414, который затем сравнивает его с профилями из профилировщика 408 для определения прогнозируемого остаточного срока службы в циклах нагружения.

[0063] Анализатор 412 может включать определение достоверности, в котором дается оценка того, было ли ему предоставлено надлежащее количество эксплуатационных данных и профилей для достаточно точного определения прогнозируемого срока службы в циклах работы для устройства контроля технологического процесса. В случае если данных от датчиков собрано недостаточно, может быть предусмотрена предупредительная индикация, и для данного компонента задвижки остаточный прогнозируемый срок службы определен быть не может.

[0064] Анализатор 412 обеспечивает определение прогнозируемого срока службы в циклах работы для решающего устройства 418, которое находит состояние уведомления для определения. В приводимом примере состояние уведомления включает одно из трех условий: (i) НОРМАЛЬНОЕ, обозначающее, что техническое обслуживание не требуется; (ii) ТЕХОБСЛУЖИВАНИЕ, обозначающее, что техническое обслуживание или замена потребуются при следующем плановом обслуживании; или (iii) ПРЕДУПРЕЖДЕНИЕ, обозначающее, что техническое обслуживание или замена необходимы до следующего планового обслуживания. Для обозначения состояния уведомления на устройстве контроля технологического процесса может быть предусмотрен механизм подачи предупреждения, например, лампы с цветовой кодировкой или дисплей. Решающее устройство 418 соединено с интерфейсом передачи данных 420 (которым может быть интерфейс передачи данных 128 или 128') для передачи данных состояния уведомления и определения прогнозируемого срока службы на удаленный компьютер, такой как удаленные компьютерные системы 12, 14, 30, 35 и/или 36, проиллюстрированные на Фиг. 1, или оператору. В дополнение к обеспечению местной индикации состояния уведомления интерфейс передачи данных 420 может быть проводным или беспроводным интерфейсом, передающим индикацию состояния уведомления хост-компьютеру, РСУ, удаленному компьютеру и тому подобное, который, по меньшей мере в некоторых вариантах реализации изобретения, вызывает изменение контроллером работы технологической установки в соответствии с состоянием уведомления, например, снижением частоты или скорости срабатывания или переключением на дублирующий круг циркуляции потока рабочей среды.

[0065] Таким образом, такие методы могут обеспечивать подачу предупредительного сообщения оператору диспетчерской, в отдел техобслуживания или отдел технического обеспечения надежности, где предупредительное сообщение отображает в количественной форме прогнозируемое остаточное время до неисправности компонента. В некоторых примерах предупреждения могут быть настроены на подачу достаточно заблаговременно до того, как они появляются во время простоя для проведения планового технического обслуживания, проводимого до прогнозируемого времени выхода из строя, что дает возможность персоналу планировать обслуживание или замену компонента до наступления предполагаемой неисправности. Предупредительные сообщения могут содержать данные о ремонте, такие как рекомендуемые запасные части или рекомендуемые мероприятия по обслуживанию. Предупредительные сообщения могут быть предусмотрены в удаленной компьютерной системе для составления вручную заявки на ремонт или для возможности выдачи автоматической заявки на сменные детали от изготовителя компонента. Предупредительное сообщение может быть предусмотрено для компьютеров бизнес-системы и компьютеров планирования технического обслуживания 35 и 36, которые могут не только составлять заявки на сменные детали, как описано, но также планировать такую замену, например, во время простоя при уже запланированном техническом обслуживании или во время простоя при техническом обслуживании в будущем.

[0066] В некоторых примерах выдержка времени предупредительного сообщения может быть настроена оператором устройства контроля технологического процесса на более длительный или более короткий срок, чем в предыдущей настройке в зависимости от оценки состояния устройства контроля технологического процесса и планирования предстоящего обслуживания. Например, комплексный диагностический блок 400 может быть сконфигурирован на более частую подачу предупредительных сообщений по мере приближения вероятности возникновения ожидаемой неисправности. Контроль за выдержкой времени предупредительных сообщений может также регулироваться после первоначальной подачи предупредительного сообщения.

[0067] По мере ухудшения эксплуатационных качеств устройство контроля технологического процесса и, в частности, по мере ухудшения эксплуатационных качеств различных компонентов, данные о прогнозируемом сроке службы в циклах работы, а также данные о возможном фактическом сроке службы в циклах работы сохраняются в статистических данных 406. Отсюда данные, такие как MTTF и MTBF для компонентов, могут быть сохранены для последующих запросов со стороны комплексного диагностического блока 400 или блока для другого устройства, при этом повышается точность планирования последующего срока службы в циклах работы. В некоторых примерах такие статистические данные могут находиться в совместном доступе также для изготовителей посредством специально предназначенных проводных или беспроводных средств связи с разрешения владельца компонента. Например, такие данные могут быть обеспечены предоставлением доступа к совместно используемой базе данных, веб-сайту или беспроводной сети путем сохранения копии исторических данных 406. Предоставление этих данных позволяет осуществить последующую замену лабораторных данных данными, разработанными изготовителем с помощью более надежных алгоритмов.

[0068] Прогностические возможности системы в данном патенте могут быть разработаны с учетом потребностей заказчика на основании промыслового опыта для конкретного вида применения. Как в случае с профилировщиком 408, настройки критериев анализатора 412 срока службы и решающего устройства 418 могут быть произведены на основании многочисленных параметров, таких как фактическая длительность, высота подъема задвижки, циклы, температура и т.д.. Таким способом диагностические возможности могут основываться на промысловом опыте предыдущих монтажных работ и данных, собранных контроллером устройства.

[0069] В различных вариантах реализации изобретения блок может быть реализован в аппаратном обеспечении или в программном обеспечении. Например, блок, реализованный в аппаратном обеспечении, может содержать специально предназначенные электронные схемы или логику, которая имеет постоянную конфигурацию (например, в виде специализированного процессора, такого как программируемая в условиях эксплуатации вентильная матрица (FPGA) или специализированная интегральная схема (ASIC) для выполнения определенных операций. Блок, реализованный в программном обеспечении, может содержать программируемую логику или электронные схемы (например, заключенную в процессоре общего назначения или другом программируемом процессоре), которые временно конфигурированы программным обеспечением для выполнения определенных операций. Следует понимать, что на решение о реализации блока в аппаратном обеспечении, в специально предназначенных и имеющих постоянную конфигурацию электронных схемах или в программном обеспечении, в электронных схемах с временной конфигурацией (например, сконфигурированных программным обеспечением), могут повлиять соображения о затратах и времени.

[0070] Соответственно, термин «блок аппаратного обеспечения» следует понимать как заключающий в себе материальный объект, будет ли это объект, изготовленный физически, имеющий постоянную конфигурацию (например, подключаемый через кабель), или имеющий временную конфигурацию (например, с программным управлением) для функционирования в определенном режиме или для выполнения определенных операций, описанных в данном патенте. Термин «аппаратно-реализованный блок», используемый в данном патенте, относится к блоку аппаратного обеспечения. Учитывая варианты реализации изобретения, в которых блоки аппаратного обеспечения имеют временную конфигурацию (например, имеют программное управление), нет необходимости конфигурирования или инсталляции каждого блока аппаратного обеспечения в какой-либо момент времени. Например, в случаях, когда блоки аппаратного обеспечения содержат процессор общего назначения, сконфигурированный с помощью программного обеспечения, процессор общего назначения может быть сконфигурирован как разные соответствующие блоки аппаратного обеспечения в разные периоды времени. Программное обеспечение может соответственно конфигурировать процессор, например, для представления того или иного блока аппаратного обеспечения в один момент времени и для представления другого блока аппаратного обеспечения в другой момент времени.

[0071] Блоки аппаратного обеспечения могут предоставлять информацию другим блокам аппаратного обеспечения и получать информацию от них. Соответственно, описанные блоки аппаратного обеспечения могут рассматриваться как коммуникативно соединенные. В случаях, когда одновременно существует несколько таких блоков аппаратного обеспечения, связь может осуществляться путем передачи сигнала (например, через соответствующие электронные схемы и шины), соединяющего блоки аппаратного обеспечения. В вариантах реализации изобретения, в которых несколько блоков аппаратного обеспечения сконфигурированы или установлены в разные периоды времени, обмен данными между такими блоками аппаратного обеспечения может осуществляться, например, путем сохранения и извлечения информации их структур памяти, к которым эти несколько блоков аппаратного обеспечения имеют доступ. Например, один блок аппаратного обеспечения может выполнять операцию и сохранять результат этой операции в устройстве памяти, с которым он коммуникативно соединен. Дополнительный блок аппаратного обеспечения далее может в последующем иметь доступ к устройству памяти для извлечения и обработки сохраненного результата. Блоки аппаратного обеспечения могут также запускать обмен данными с входными или выходными устройствами и могут функционировать на ресурсе (например, сборе информации).

[0072] Различные операции в типовых способах, описанных в данном патенте, могут быть выполнены, по меньшей мере частично, с помощью одного или более процессоров, имеющих временную конфигурацию (например, программным обеспечением) или постоянную конфигурацию для выполнения соответствующих операций. Имеющие временную или постоянную конфигурацию, такие процессоры могут представлять собой реализованные с помощью процессоров блоки, функционирующие для выполнения одной или более операций или функций. Блоки, упоминаемые в данном патенте, в некоторых типовых вариантах реализации изобретения могут содержать реализованные с помощью процессоров блоки.

[0073] Аналогично, способы или стандартные программы, описанные в данном патенте, могут быть по меньшей мере частично реализованными с помощью процессоров. Например, по меньшей мере некоторые операции какого-либо способа могут быть выполнены одним из процессоров или реализованными с помощью процессоров блоками аппаратного обеспечения. Эксплуатационные качества определенных операций могут быть распределены в одном или среди нескольких процессоров, не только содержащихся в единичной машине, но и размещенных на нескольких машинах. В некоторых типовых вариантах реализации изобретения процессор или процессоры могут находиться в одном месте (например, в домашней среде, в офисной среде или в виде группы серверов), тогда как в других вариантах реализации изобретения процессоры могут быть распределены в нескольких местах.

[0074] Кроме того, на фигурах изображены предпочтительные варианты реализации изобретения системы редактора картографирования единственно для целей иллюстрации. Специалисту в данной области техники станет понятно из нижеследующего пояснения, что альтернативные варианты реализации изобретения структур и способы, иллюстрируемые в данном патенте, могут быть применены без отклонения от принципиальных положений, описанных в данном патенте.

[0075] По прочтении данного описания специалистам в данной области техники станут понятны также и дополнительные альтернативные структурные и функциональные проектные решения какой-либо системы и процесса для идентификации конечного сегмента маршрутной карты при посредстве описанных принципиальных положений в данном патенте. Итак, наряду с тем, что проиллюстрированы и описаны те или иные варианты реализации изобретения и виды применения, следует понимать, что описанные варианты реализации изобретения не ограничиваются точной конструкцией и компонентами, описанными в данном патенте. В устройстве, функционировании и деталях способа и оборудования, описанных в данном патенте, могут быть произведены различные дополнения, изменения и вариации, которые будут очевидны специалистам в данной области техники, без отклонения от сущности и объема изобретения, определенных в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОГНОСТИКА КЛАПАНОВ В ОТНОШЕНИИ ПОЛИМЕРНЫХ КОМПОНЕНТОВ НА ОСНОВАНИИ МЕТОДОВ УСКОРЕННОГО ИСПЫТАНИЯ НА СТАРЕНИЕ | 2014 |

|

RU2665829C2 |

| СОЗДАНИЕ ИНТЕГРИРОВАННЫХ ПРЕДУПРЕЖДЕНИЙ В ТЕХНОЛОГИЧЕСКОЙ УСТАНОВКЕ | 2003 |

|

RU2357278C2 |

| СИСТЕМА ФЛИТ МЕНЕДЖМЕНТА | 2007 |

|

RU2461066C2 |

| СИСТЕМА УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2012 |

|

RU2601837C2 |

| Способ определения состояния теплообменного устройства | 2016 |

|

RU2734371C2 |

| Способ долгосрочного прогнозирования индивидуального ресурса гидроагрегата в условиях часто меняющихся режимных факторов | 2020 |

|

RU2756781C2 |

| СИСТЕМА "СМАРТ-МОНИТОРИНГ" ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ СОСТОЯНИЯ ЗАПОРНОЙ АРМАТУРЫ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2021 |

|

RU2752449C1 |

| СПОСОБ, ИСПОЛЬЗУЮЩИЙ ОПОЗНАВАНИЕ ВОЗДЕЙСТВИЯ ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ПАРКАМИ ТРАНСПОРТНЫХ СРЕДСТВ | 2010 |

|

RU2561482C2 |

| УПРАВЛЕНИЕ СИЛОВЫМ АГРЕГАТОМ НА ОСНОВАНИИ СНИЖЕНИЯ ЭФФЕКТИВНОСТИ ТОРМОЖЕНИЯ И ТОРМОЗНОЙ СПОСОБНОСТИ | 2017 |

|

RU2688567C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ОПЕРАЦИОННЫМИ ПОЛЕВЫМИ УСТРОЙСТВАМИ ЧЕРЕЗ ПОРТАТИВНЫЙ КОММУНИКАТОР | 2009 |

|

RU2530256C2 |

При помощи заявленного способа и системы разрабатывают фактический профиль срока службы для компонента устройства контроля технологического процесса, такого как задвижка, и этот профиль срока службы применяют для определения прогнозируемого остаточного срока службы для компонента устройства во время эксплуатации. Профиль срока службы разрабатывают с применением реальных эксплуатационных данных об аналогичных устройствах контроля технологического процесса, применяемых практически в тех же рабочих условиях, которые будут существовать во время эксплуатации. Профили могут быть разработаны для некоторого множества компонентов устройства, по которым разрабатывается профиль планируемого срока службы для всего устройства контроля технологического процесса. На основании прогнозируемого остаточного срока службы может выполняться отправка предупредительных уведомлений на удаленные компьютеры, а также может осуществляться автоматическое планирование технического обслуживания. 2 н. и 24 з.п. ф-лы, 9 ил.

1. Способ разработки профиля прогнозируемого срока службы для компонента узла задвижки, включающий:

получение комплексным диагностическим блоком узла задвижки идентификации компонента узла задвижки, при этом компонент способен испытывать механический износ или усталость на протяжении времени эксплуатации узла задвижки;

получение комплексным диагностическим блоком узла задвижки рабочего параметра, соответствующего компоненту, при этом механический износ или усталость компонента варьируются по мере изменений рабочего параметра;

получение комплексным диагностическим блоком узла задвижки зафиксированных ранее эксплуатационных характеристик контрольного компонента, идентичного или схожего типа, что и указанный компонент, при этом зафиксированные ранее эксплуатационные характеристики собраны во время эксплуатации контрольного компонента в условиях, совместимых с теми условиями, в которых должен работать узел задвижки, причем зафиксированные ранее эксплуатационные характеристики соответствуют рабочему параметру;

получение комплексным диагностическим блоком узла задвижки множества значений, связанных с рабочим параметром, от датчика условий эксплуатации, выполненного с возможностью измерения рабочего параметра; и

разработку, в профилировщике комплексного диагностического блока узла задвижки, профиля прогнозируемого срока службы для компонента, причем профилировщик выполнен с возможностью разработки профиля прогнозируемого срока службы для компонента на основании зафиксированных ранее эксплуатационных характеристик и множества значений, связанных с рабочим параметром, при этом профиль прогнозируемого срока службы содержит множество значений срока службы, соответствующих указанному множеству значений, связанных с рабочим параметром, причем профиль прогнозируемого срока службы представляет собой профиль срока службы в циклах работы для компонента, указывающий необходимый срок службы компонента на основании прогнозируемого количества циклов работы узла задвижки как функции рабочего параметра.

2. Способ по п. 1, дополнительно включающий:

получение зафиксированных ранее эксплуатационных характеристик для некоторого множества контрольных компонентов, каждый из которых содержит

зафиксированные ранее данные, собранные в условиях, совместимых с теми условиями, в которых должен работать узел задвижки; и разработку профиля прогнозируемого срока службы компонента путем определения среднего профиля прогнозируемого срока службы компонента.

3. Способ по любому из пп. 1 или 2, дополнительно включающий:

получение зафиксированных ранее эксплуатационных характеристик для некоторого множества контрольных компонентов, каждый из которых содержит зафиксированные ранее данные, собранные в условиях, совместимых с теми условиями, в которых должен работать узел задвижки; и

разработку профиля прогнозируемого срока службы компонента путем определения профиля минимального прогнозируемого срока службы компонента.

4. Способ по любому из пп. 1 или 2, отличающийся тем, что зафиксированные ранее эксплуатационные характеристики представляют собой статистические данные, собранные с контрольного компонента, функционирующего в условиях технологической установки, соответствующих условиям технологической установки, в которых должен работать узел задвижки.

5. Способ по любому из пп. 1 или 2, отличающийся тем, что зафиксированные ранее эксплуатационные характеристики представляют собой данные лабораторных испытаний, собранные во время испытаний контрольного компонента в условиях, совместимых с теми условиями, в которых должен работать узел задвижки.

6. Способ по любому из пп. 1 или 2, отличающийся тем, что компонентом является компонент мембраны, компонент сальника, компонент втулки, компонент уплотнения или компонент вала узла задвижки.

7. Способ по любому из пп. 1 или 2, отличающийся тем, что рабочим параметром для компонента является давление, скорость потока рабочей среды, температура, утечка, процент отказов, положение задвижки, скорость потока рабочей среды, уровень рабочей среды, соотношение потока и давления, а также положение привода.

8. Способ по любому из пп. 1 или 2, дополнительно включающий:

получение условий эксплуатации для компонента во время эксплуатации узла задвижки; и

обновление в профилировщике профиля прогнозируемого срока службы для компонента на основании полученных условий эксплуатации.

9. Способ по любому из пп. 1 или 2, отличающийся тем, что полученные условия эксплуатации содержат данные по меньшей мере по одному из следующих параметров: давлению, скорости потока рабочей среды, температуре, утечке, проценту отказов, положению, уровню рабочей среды и соотношению потока и давления.

10. Способ по любому из пп. 1 или 2, отличающийся тем, что полученные условия эксплуатации содержат данные по меньшей мере по одному из параметров: фактической длительности и количеству циклов.

11. Способ по любому из пп. 1 или 2, дополнительно включающий:

получение комплексным диагностическим блоком идентификации некоторого множества компонентов узла задвижки;

получение комплексным диагностическим блоком зафиксированных ранее эксплуатационных характеристик некоторого множества контрольных компонентов, каждый из которых соответствует другому компоненту узла задвижки;

разработку в профилировщике профилей прогнозируемого срока службы для каждого компонента на основании зафиксированных ранее эксплуатационных характеристик; и

разработку в профилировщике профиля прогнозируемого срока службы для узла задвижки на основании профилей прогнозируемого срока службы для компонентов.

12. Способ по любому из пп. 1 или 2, отличающийся тем, что комплексный диагностический блок содержится внутри узла задвижки.

13. Способ по любому из пп. 1 или 2, отличающийся тем, что комплексный диагностический блок хранится удаленно от узла задвижки и обменивается данными с устройством контроля технологического процесса через канал связи.

14. Способ по любому из пп. 1 или 2, отличающийся тем, что зафиксированные ранее эксплуатационные характеристики сохранены удаленно от комплексного диагностического блока и получены через канал связи.

15. Способ определения прогнозируемого остаточного срока службы для компонента узла задвижки, включающий:

получение комплексным диагностическим блоком узла задвижки профиля прогнозируемого срока службы для компонента, при этом профиль прогнозируемого срока службы разрабатывается на основании множества значений, связанных с рабочим параметром и полученных от датчика условий эксплуатации, выполненного с возможностью измерения рабочего параметра, и зафиксированных ранее эксплуатационных характеристик, собранных во время эксплуатации контрольного компонента, идентичного или схожего типа, что и указанный компонент, в условиях, совместимых с теми условиями, в которых должен работать узел задвижки, и при этом зафиксированные ранее эксплуатационные характеристики соответствуют рабочему параметру, причем профиль прогнозируемого срока службы содержит множество значений срока службы, соответствующих указанному множеству значений, связанных с рабочим параметром, причем профиль прогнозируемого срока службы представляет собой профиль срока службы в циклах работы для компонента, указывающий необходимый срок службы компонента на основании прогнозируемого количества циклов работы узла задвижки как функции рабочего параметра;

получение комплексным диагностическим блоком узла задвижки текущих данных о рабочем параметре по компоненту во время эксплуатации узла задвижки;

анализ текущих данных о рабочем параметре по компоненту и профиля прогнозируемого срока службы для компонента анализатором данных по сроку службы с целью определения прогнозируемого остаточного срока службы компонента; и

определение состояния уведомления оператора о компоненте на основании определенного прогнозируемого остаточного срока службы.

16. Способ по п. 15, отличающийся тем, что компонентом является компонент мембраны, компонент сальника, компонент втулки, компонент уплотнения или компонент вала узла задвижки.

17. Способ по любому из пп. 15 или 16, отличающийся тем, что рабочим параметром для компонента является один из следующих параметров: давление, скорость потока рабочей среды, температура, утечка, процент отказов, положение задвижки, уровень рабочей среды, соотношение потока и давления или положение привода.