, Настоящее изобретение относится к обжатию композитных электрических изоляторов, используемых для высокого, среднего или низкого напряжения.

Композитный изолятор содержит конструкционно прочный сердечник или стержень, обычно выполненный из стеклопластика, ряд юбок и два металлических оконцевателя, обжатых на открытых концах электрического изолятора. Узел изолятора, а следовательно, и обжимаемое соединение должны иметь возможность противодействия растягивающим усилиям (удельной механической нагрузке (SML)) согласно конкретным техническим условиям, разработанным на изолятор.

Основным видом разрушения композитных изоляторов является растрескивание стержня из стеклопластика внутри металлического оконцевателя во время процесса обжатия. В этом процессе используется гидравлический пресс для движения комплекта матриц в радиальном направлении по направлению к стержню. Матрицы в процессе их переднего рабочего хода обжимают металлический оконцеватель по его периферии. Это обжимающее действие при постоянном деформировании стали прижимает ее к стержню из стеклопластика. В связи со специфическими характеристиками стеклопластика как конструкционного материала такой стержень обладает большой конструкционной прочностью в его продольном направлении, но ограниченной конструкционной прочностью в радиальном направлении.

Растрескивание во время обжатия происходит в том случае, когда сжимающие напряжения, вызванные в стержне из стеклопластика (стекловолокно, фиберглас) чрезмерным обжатием, превышают предел прочности стержня на сжатие в поперечном направлении. Кроме того, из-за неровностей поверхности просверленного канала в стальном оконцевателе также может возникать концентрация напряжений. Эта концентрация напряжений способна вызывать разрушения стержней во время обжатия, в результате чего получается непрочное механическое соединение между стержнем и оконцевателями.

Во всех отраслях промышленности традиционным способом обнаружения трещины в изделиях является акустический контроль, при котором используются пригодные акустические контрольные устройства и усилители для обнаружения шума от растрескивания, который имеет место во время операции обжатия. Однако, уже показано, что использование способа акустического контроля является затруднительным. Поэтому на практике контроль часто ограничивается случайными проверками образцов вместо проверки всей партии, в результате чего некоторые дефектные соединения не обнаруживаются.

В связи с вышеизложенным задачей настоящего изобретения является обеспечение способа контроля обжатия металлических оконцевателей на стержне, который обеспечивает большую надежность.

Другая задача настоящего изобретения заключается в обеспечении экономичного и легко осуществляемого способа контроля обжатия металлических оконцевателей на стержне.

Дополнительной другой задачей настоящего изобретения является обеспечение устройства для обжатия, способного контролировать обжатие металлических оконцевателей на стержне, таком, как стержень из стеклопластика.

Согласно этому, способ контроля обжатия металлических оконцевателей на электрически изолированном центральном стержне электрического изолятора при использовании устройства для обжатия, имеющего обжимные губки в соответствии с настоящим изобретением, характеризуется:

- измерением усилия и/или давления, прикладываемого к оконцевателям обжимными губками во время выполнения обжатия,

- измерением расстояния, проходимого губками во время осуществления обжатия,

- обнаружением неувеличивающегося усилия и/или давления при увеличении расстояния.

Настоящее изобретение, таким образом, обеспечивает новый способ обнаружения разрушения стержня в виде растрескивания или разрушения матрицы во время выполнения операции обжатия, когда используются датчики усилий и/или давлений для контроля и прогнозирования растрескивания стержня. Посредством использования датчиков усилия и/или давления получается прямое показание напряжений в стержне из стеклопластика в противоположность косвенному показанию, обеспечиваемому посредством акустического контроля. Кроме того, контроль осуществляется в виде непрерывного процесса в течение операции обжатия и может реализовываться в течение всего производственного цикла, обеспечивая таким образом увеличенную надежность. Другое преимущество заключается в том, что имеется возможность немедленной отбраковки изолятора, когда обнаруживаются серьезные трещины, сокращая таким образом, дополнительные операции процесса.

Использование датчиков для контроля процессов обжатия как таковое известно из обжатия электрических разъемов на проводах. Заявка ЕР 0460441 на Европейский патент, например, раскрывает способ определения качества электрического соединения при обжатии электрического разъема на металлическом проводе. Качество электрического соединения контролируется посредством сбора данных о силе и перемещении и сравнения этих данных со стандартными данными. При этом не осуществляется обжатие на стержне, имеющем относительно хрупкую структуру, таком как стержень из стеклопластика. Кроме того, контролируемый процесс обжатия направлен на обеспечение хорошего электрического соединения, тогда как качество механического соединения и сопротивление растягивающим усилиям имеют только вторичное значение.

В заявке ЕР 0397434 на Европейский патент также раскрыт способ контроля обжатия электрических разъемов на металлических проводах, и следовательно в ней обращаются к другим проблемам, чем настоящее изобретение. Аналогичный способ контроля обжатия на проводе раскрыт в патенте США №5168736. Ни в одном из этих документов не обращаются к проблемам, связанным с обжатием оконцевателей на стеклопластиковом стержне электрического изолятора.

В способе согласно настоящему изобретению может рассчитываться отношение прикладываемого усилия и проходимого расстояния и/или отношение прикладываемого давления и проходимого расстояния, и изменение в любом таком отношении может быть использовано для обнаружения существенно неувеличивающегося усилия или давления при увеличении расстояния. Альтернативно или дополнительно к этому, прикладываемое усилие и проходимое расстояние и/или прикладываемое давление и проходимое расстояние могут быть визуально воспроизведены для облегчения визуального обнаружения неувеличиваемого усилия и/или давления при проходимом увеличивающемся расстоянии.

Хотя изобретение поясняется посредством примера осуществления, при котором проходимое расстояние используется для контроля процесса обжатия, может измеряться и время, затрачиваемое на процесс обжатия, и такое время может использоваться вместо проходимого расстояния или дополнительно к нему. Когда в качестве переменной величины используется затрачиваемое время, предпочтительным является обнаружение уменьшения прикладываемого усилия и/или давления за определенный период времени.

Как пояснено выше, настоящее изобретение обеспечивает новый усовершенствованный способ контроля качества, который может быть использован для обнаружения повреждения стержня из стеклопластика во время процесса обжатия. Включение этой технологии в установки для обжатия должно привести к улучшенному обеспечению качества механических свойств изолятора. Согласно этому, настоящее изобретение также обеспечивает создание устройства для обжатия, имеющего обжимные губки для обжатия металлических оконцевателей на электрически изолированном центральном стержне электрического изолятора, причем устройство для обжатия характеризуется наличием датчиков усилия и/или давления, связанных с губками таким образом, чтобы иметь возможность контроля развития операции обжатия для обнаружения чрезмерного обжатия посредством измерения усилия и/или давления, прикладываемого губками к обжимаемым оконцевателям, и расстояния, проходимого губками.

Преимущественно датчики размещены в матрицах для обжатия, находящихся на губках. Это требует видоизменения только матриц, но не губок. В предпочтительном варианте осуществления настоящего изобретения матрицы состоят из фиксированных основных матриц и взаимозаменяемых матриц для обжатия, при этом датчики расположены в основных матрицах. Это гарантирует то, что датчики находятся в устройстве для обжатия независимо от использования конкретных матриц для обжатия. Кроме того, только одиночный датчик или набор датчиков необходим в этом варианте осуществления, поскольку отсутствует потребность в обеспечении отдельных взаимозаменяемых матриц для обжатия, снабженных датчиками.

Настоящее изобретение далее будет пояснено со ссылкой на сопроводительные чертежи, при этом:

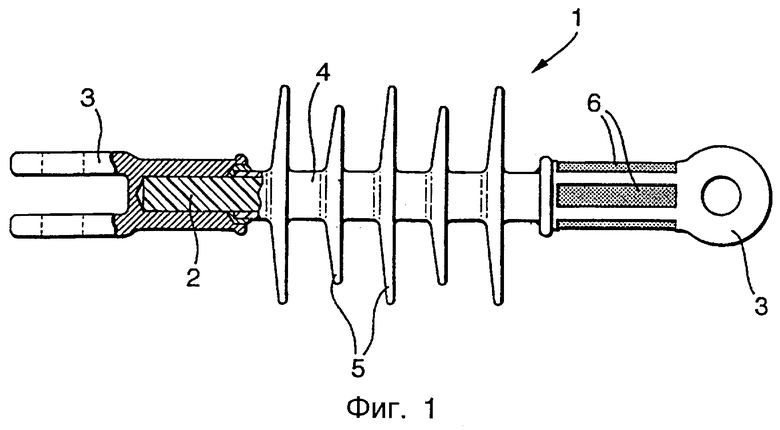

- на фиг.1 схематически показан, с частичным поперечным сечением, изолятор, имеющий стержень и обжатые вокруг него оконцеватели;

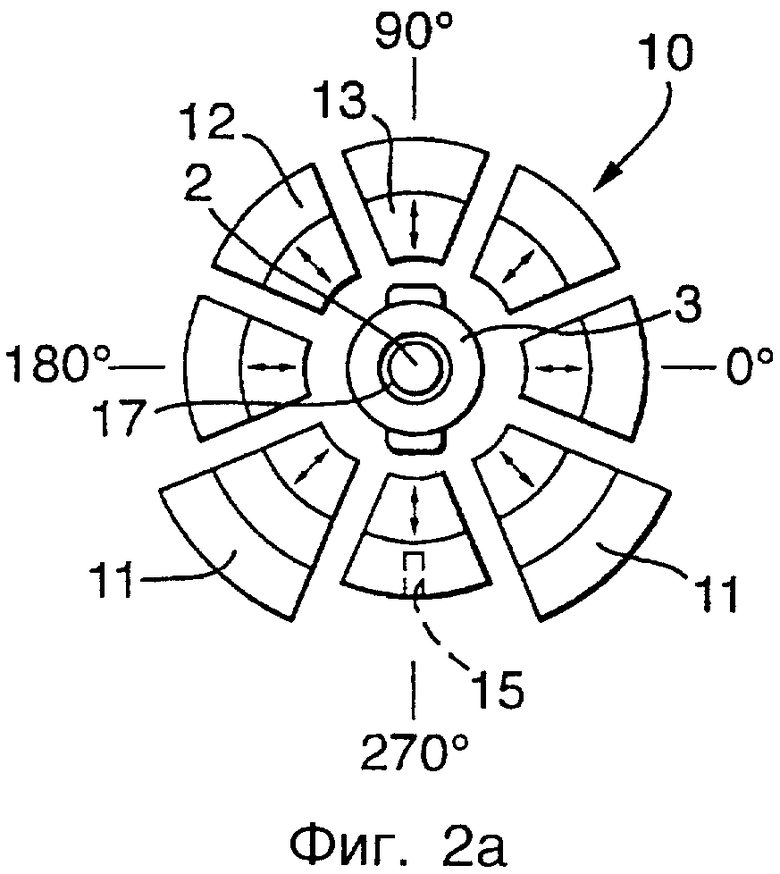

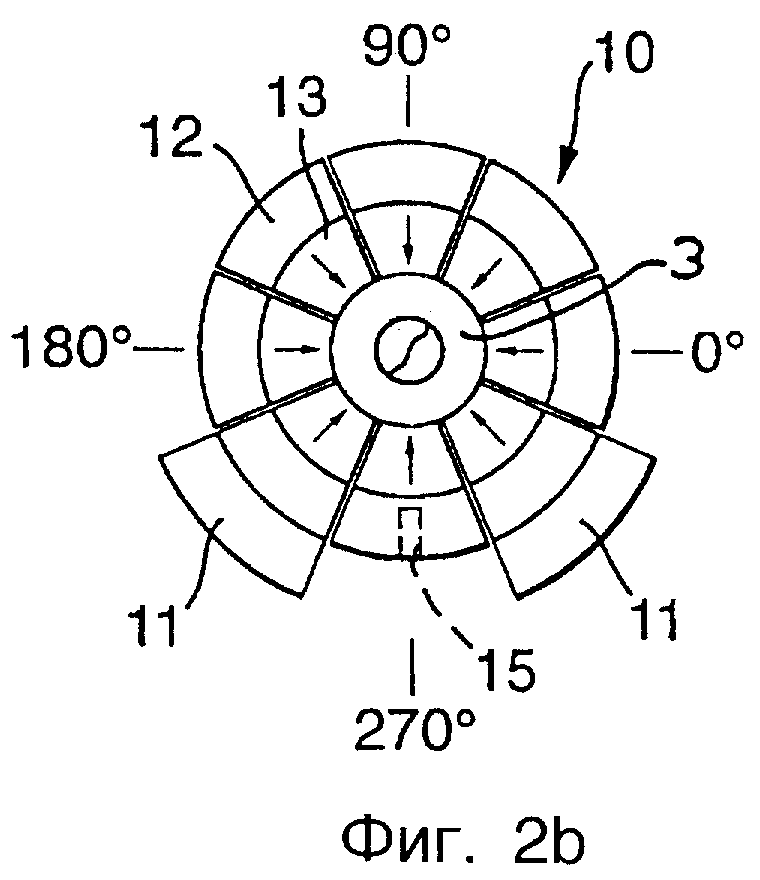

- на фиг.2а и 2b схематически показано, с частичным поперечным сечением, устройство для обжатия согласно настоящему изобретению;

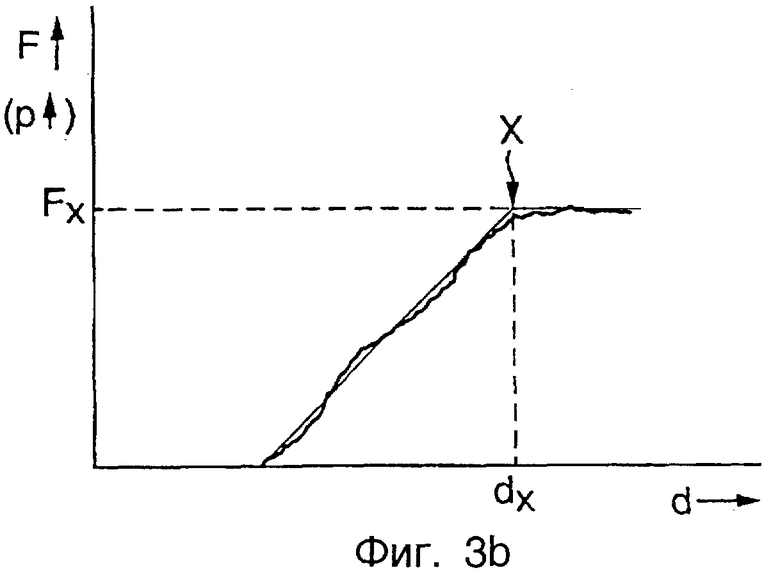

- на фиг.3а и 3b схематически показаны графики изменения усилия в зависимости от расстояния во время процессов обжатия;

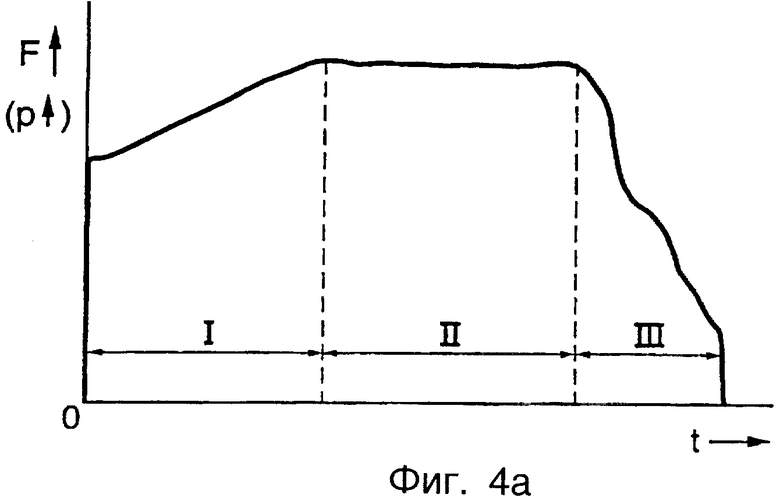

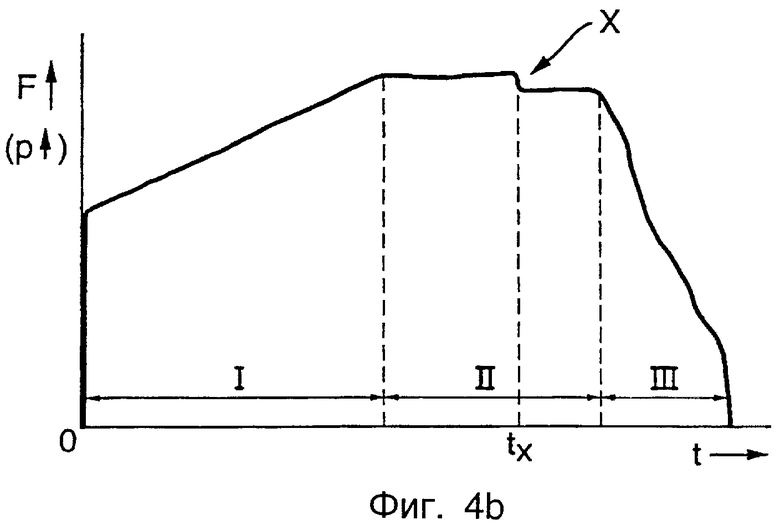

- на фиг.4а и 4b схематически показаны графики изменения усилия в зависимости от времени выполнения процессов обжатия.

Узел 1 электрического изолятора, для примера показанный на фиг.1, содержит электрически изолированный центральный стержень 2 из электрически изолирующего материала, такого как стеклопластик. Оба конца стерженя 2 обеспечены металлическими оконцевателями 3.

Участок стержня между оконцевателями 3 закрыт кожухом 4, имеющим юбки 5. Кожух 4, предпочтительно, изготавливается из полимерного материала и может быть смонтирован на стержне 2.

Оконцеватели 3 зафиксированы на стержне 2 посредством обжатия на участках 6 обжатия, как будет далее пояснено со ссылкой на фиг.2а и фиг.2b. При обжатии оконцевателей используется минимальное количество составных элементов. Однако установлено, что процесс обжатия может вызывать трещины, появляющиеся на стержне, в результате чего серьезно уменьшается сопротивление изолятора воздействию растягивающих усилий.

Как схематически показано на фиг.2а и 2b, устройство для обжатия может содержать набор губок 11. В настоящем примере устройство содержит восемь губок 11 и только две из них показаны для ясности иллюстрации. Вместо восьми губок 11 возможно наличие их другого количества, такого как шесть. На каждой губке 11 смонтирована отдельная матрица. В показанном примере осуществления каждая матрица состоит из основной матрицы 12 и обжимной матрицы 13. Восемь основных матриц 12 могут постоянно фиксироваться на соответствующих губках. Каждая из обжимных матриц 13 установлена с возможностью разъема и взаимозаменяемости на основной матрице 12 посредством средств, пригодных для этого, например болтов (не показаны). Клинообразно спрофилированные матрицы окружают изолятор 1, у которого на стержне 2 должны быть обжаты оконцеватели 3. Первоначально между стержнем 2 и оконцевателем 3 имеется зазор 17. В процессе обжатия матрицы движутся в сторону изолятора, как показано на фиг.2b, и оказывают давление на оконцеватели 3 таким образом, чтобы постоянно деформировать их и обеспечивать монтажную прессовую посадку.

В соответствии с настоящим изобретением датчик 15 усилия или давления расположен в основной матрице 12 устройства для обжатия и, как показано в примере, ориентирован в положении под углом 270°. Выходной сигнал датчика подается к усилителю (не показан), который преобразует его в сигнал, показывающий усилие. Расстояние, проходимое матрицами, измеряется при использовании хорошо известных датчиков перемещений или оптических устройств для измерения перемещений.

Фиг.3 показывает изменение выходного сигнала датчика (чувствительного элемента) в зависимости от изменения расстояния, проходимого матрицами 12 и 13 в радиальном направлении. Эта информация может быть использована для ясного указания на то, получил ли трещину стержень из стеклопластика во время обжатия.

В случае нормального процесса обжатия, при котором не происходит разрушение, усилие F или давление p (величина которого откладывается по вертикальной оси) возрастает приблизительно линейно в зависимости от увеличения проходимого расстояния d (величина которого откладывается по горизонтальной оси). Это показано на фиг.3а. По существу, линейная зависимость между усилием F (ось Y) и расстоянием d (ось X), как показано тонкой вспомогательной линией на фиг.3а, является указанием хорошей операции обжатия.

В случае разрушения стержня происходит немедленное увеличение расстояния обжатия без изменения прикладываемого усилия, как показано на фиг.3b. Немедленное увеличение расстояния ясно показывается внезапным изменением наклона графика в точке X. При расстоянии dx усилие F не увеличивается выше максимального значения усилия Fx, указывая на наличие трещины в стержне. Этот результат логично отличает неповрежденный стержень от треснувшего во время обжатия.

Разрушение можно обнаружить визуально посредством показа на экране дисплейного устройства графика, изображенного на фиг.3b. Альтернативно обнаружение при помощи вычислительной машины может выполняться путем расчета с заранее определенными интервалами (например, через каждую 0,1 секунды) отношения усилия и расстояния (более конкретно, отношения увеличения усилия и увеличения расстояния) и выработки сигнала тревоги, когда отношение изменяется больше, чем на заранее определенный процент, например, на 25% или на 50%. Специалистам в данной области техники следует понимать, что могут быть использованы различные технические приемы для оптимизации процесса обнаружения, например такой, как усреднение отношения по ряду образцов, например, по их набору из 5 или 10.

Графики, на фиг.4а и 4b, иллюстрируют альтернативный пример осуществления настоящего изобретения, который может быть применен вместо описанного выше примера осуществления или в дополнение к нему. На фиг.4а показана зависимость прикладываемого усилия от времени в процессе обжатия, при котором не образуются трещины. Усилие первоначально увеличивается с течением времени типично в заранее определенном темпе (скорости отслеживания графика нагрузки). Этот первый период на фиг.4а обозначен как I. Когда достигается заранее определенное максимальное усилие, это усилие удерживается постоянным в течение второго периода, обозначенного как II. Наконец, усилие уменьшается до нуля в третьем периоде, обозначенном как III. Как видно из фиг.4а, график является относительно плавным и имеет, по существу, постоянный наклон в течение периода I и, по существу, постоянный уровень ( постоянное усилие) в течение периода II.

На фиг.4b показано изменение прикладываемого усилия от времени в процессе обжатия, при котором появляются трещины. График весьма похож на тот, который показан на фиг.4а. Однако трещина появляется во времени tx, в результате чего происходит внезапное уменьшение прикладываемого усилия. Эта точка на графике обозначена X. В представленном примере трещина и в результате уменьшение усилия, измеряемого датчиком, появляются в периоде II. Следует понимать, что трещина может образовываться и в период I времени. Когда трещина появляется в период I, она также влияет на наклон графика. В этом примере осуществления, однако, критерием обнаружения является скорее уменьшение, чем отсутствие возрастания. Показано, что на практике легко обнаруживать уменьшение измеряемого усилия.

Следует понимать, что графики на фиг.4а и 4b являются хорошо и в равной степени применимыми для получения функциональной зависимости давления от времени.

Как хорошо ясно видно из вышеизложенного, стандартное устройство для обжатия может быть легко модифицировано путем добавления к нему датчиков усилия и/или давления. Поэтому настоящее изобретение не требует усложнения существующего оборудования или применения его дорогостоящих модификаций.

Пример

Стандартное устройство для обжатия было модифицировано посредством добавления контролирующих датчиков усилий.

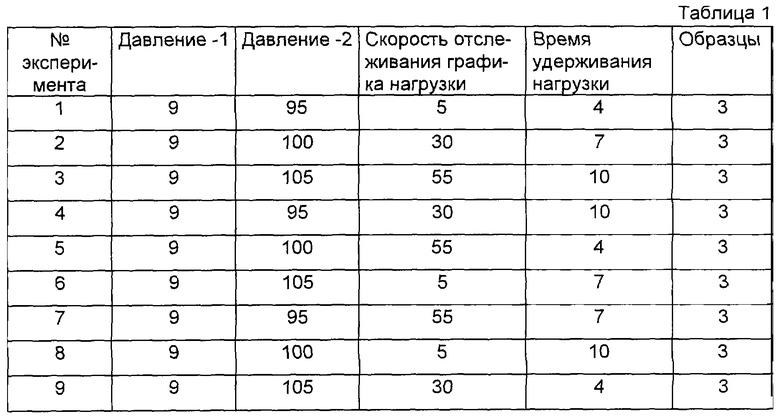

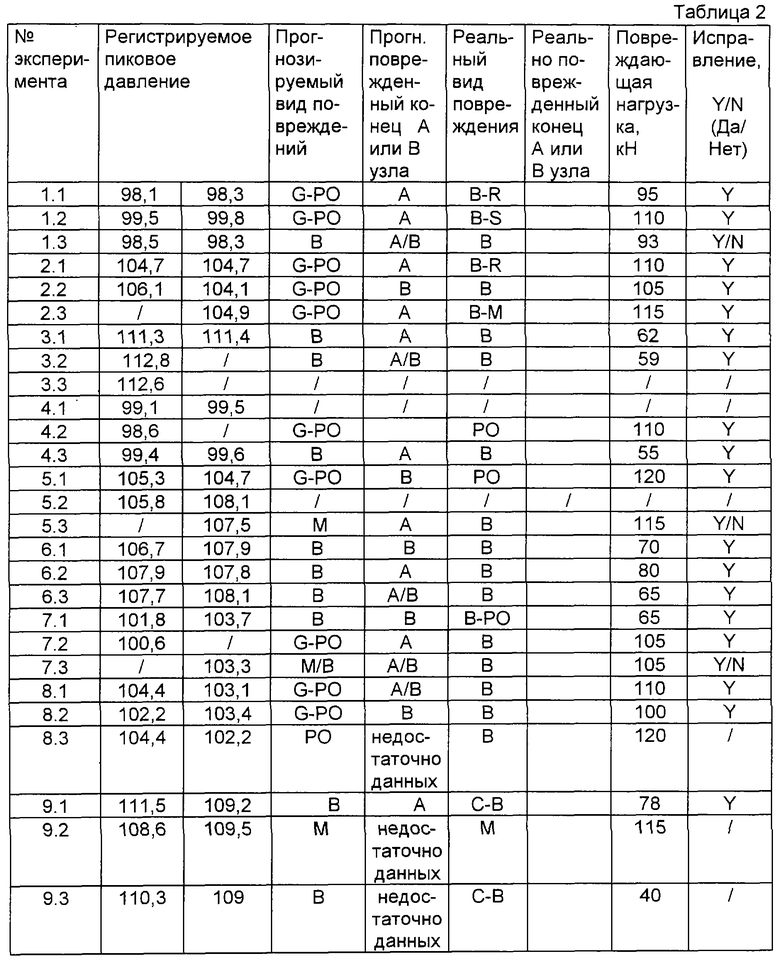

В качестве ключевых параметров обжатия были установлены основные переменные обжатия: давление обжатия, расстояние обжатия, время удерживания при обжатии и скорость отслеживания графика нагрузки. В результате они были выбраны на основе испытания по методу Тагучи, см. табл.1, причем целью испытания являлась проверка чувствительности устройства к этим параметрам. Испытания были разработаны таким образом, что повреждение обжимаемого соединения могло вызываться при некоторых испытаниях. Результирующее давление, измеренное в виде гидростатического напора, расстояние, проходимое матрицами, и усилие, измеренное в основных матрицах, регистрировались и записывались во время операции обжатия. Во время испытания на разрушение строился график зависимости усилия от удлинения. Нагрузки при разрушающем контроле прикладывались при определенной скорости (кН/мин ) отслеживания графика нагрузки вплоть до разрушения.

Давление - 1: давление предварительного нагружения, т.е., давление, при котором устройство обнаруживает и начинает линейно повышать давление при установленной скорости отслеживания графика нагрузки.

Давление - 2: давление обжатия.

Скорость отслеживания графика нагрузки: скорость, с которой прикладывается Давление - 2.

Время удерживания: время, при котором давление обжатия (Давление - 2) удерживается.

Датчики (чувствительные элементы усилий) были расположены в основных (главных) матрицах для устранения необходимости установки чувствительных элементов на каждой матрице. Ссылаемся на фиг.2а для установления положения чувствительных элементов. В итоге имелись три механически обработанные "основные матрицы", в которых установлены два датчика усилий. Эти матрицы занимали положения под углами 90°, 180° и 270°. Два чувствительных элемента были установлены с целью сравнения усилия, передаваемого на оконцеватель спереди и сзади матрицы. Чувствительные элементы и усилитель, использованные для осуществления этой модификации, были получены от компании KISTLER, выпускающей инструменты.

Было установлено, что в связи с механической конфигурацией головки для обжатия, датчики усилий, предпочтительно, должны размещаться в основной матрице, расположенной под углом 270°, см. фиг.2а.

Испытания по способу Тагучи: во время проведения первой группы испытаний обжатие проходили 27 образцов, и переменные параметры обжатия регистрировались для каждого обжатия. Обжатие ‘A’осуществлялось с первой стороны, а обжатие ‘В’ - со второй стороны. Информация о параметрах собиралась в формате фиг.3.

Заметьте, что на этом этапе датчик усилий не проходил тарирование для считывания показаний реального усилия.

По характерной форме кривых изменения обжимных усилий в зависимости от перемещений имелась возможность прогнозирования вида повреждения изолятора во время испытания на разрушение. Существовали три потенциально возможных вида повреждений во время испытаний на разрушение:

1) разрушение стержня,

2) матричное растрескивание в связи с чрезмерным обжатием и

3) вытягивание стержня, когда последний с повреждением вытягивался от оконцевателя, т.е. без наличия растрескивания.

Фиг.3а и 3b иллюстрируют определенную разницу в форме кривой у явно неповрежденного и явно треснувшего стержней.

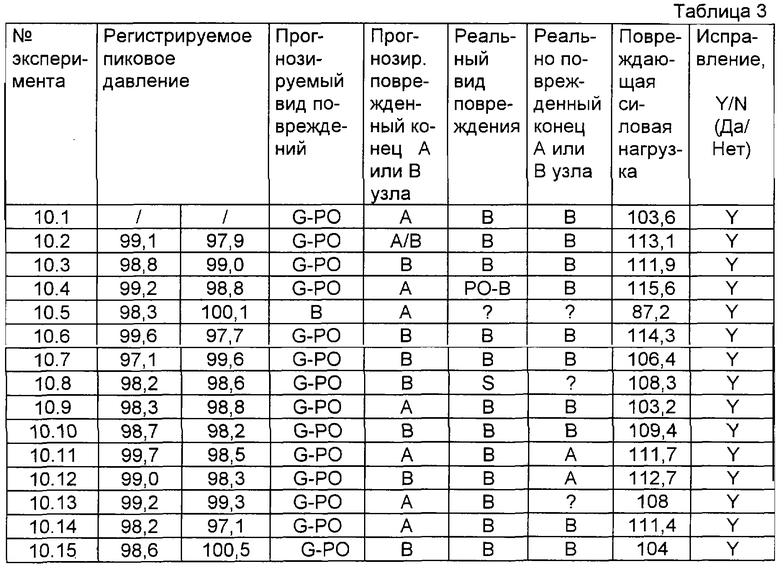

В табл. 2, 3 суммируются результаты и прогнозируемый вид повреждения для каждого номера эксперимента, причем х.1, х.2 и х.3 являются номерами трех испытаний, проведенных при каждом наборе условий, при этом А и В осуществляют идентификацию противоположных концов узла. Ниже пояснены сокращения, использованные в табл. 2, 3.

Сокращения, относящиеся к прогнозируемому виду повреждения:

G-PO - хорошая по качеству деталь, разрывы или вытягивания при нагрузке изолятора >SML (удельной механической нагрузки) изолятора (измеренной в килоньютонах),

В - разрыв при нагрузке изолятора <SML (удельной механической нагрузки),

М - матричное растрескивание.

Сокращения, относящиеся к виду повреждения:

В - разрыв в связи с высоким растягивающим нагружением,

РО - вытягивание,

S - надрез, повреждение волокон в связи с острыми кромками при изменении диаметра отверстия,

R - повреждение волокон в связи с выступами в отверстии, получаемыми при его просверливании,

С-В - повреждение стержня при обжатии,

М - повреждение матрицы во время выполнения обжатия.

На основе результатов, изложенных выше, было решено, что все использованные величины давления обжатия были чрезмерно высокими, поэтому давление обжатия было установлено равным 93 бар (9,3 МПа). Было доказано, что скорость отслеживания графика нагрузки, превышающая 5%, вызывает увеличиваемое изменение давления, поэтому минимальная скорость отслеживания графика нагрузки была выбрана равной 30%. Давление-1 было фиксировано устройством и время удержания нагрузки не имело очевидного влияния на конечный результат, поэтому выбирался наикратчайший период времени удержания с учетом времени цикла.

Установленное Давление-1=9 бар (0,9 МПа).

Установленное Давление-2=93 бар (9,3 МПа).

Время удержания силовой нагрузки=4 с.

Отношение P/t=30.

Используя вышеперечисленные параметры, проводили 15 испытаний для доказательства того, что теоретическая зависимость усилия F от D представляет собой правдоподобный критерий для обнаружения повреждения.

Квалифицированным специалистам в данной области техники следует понимать, что варианты реализации изобретения и примеры, описанные выше, предусмотрены только в качестве конкретных иллюстраций и что многие дополнения и модификации могут быть осуществлены без выхода за объем настоящего изобретения, который определен формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛЯТОР С КОМПОЗИТНЫМ СТЕРЖНЕМ, АРМИРОВАННЫМ ВЫСОКОМОДУЛЬНЫМИ ОРГАНИЧЕСКИМИ ВОЛОКНАМИ | 2007 |

|

RU2328787C1 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР ПОВЫШЕННОЙ НАДЕЖНОСТИ | 2006 |

|

RU2319242C1 |

| ШТЫРЕВОЙ КРЕМНИЙОРГАНИЧЕСКИЙ ИЗОЛЯТОР И СПОСОБ ЕГО КРЕПЛЕНИЯ НА ТРАВЕРСУ | 2006 |

|

RU2323495C1 |

| ИЗОЛЯТОР КОНТАКТНОЙ СЕТИ ЭЛЕКТРИФИЦИРОВАННЫХ ЖЕЛЕЗНЫХ ДОРОГ И ВЫСОКОВОЛЬТНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ | 1997 |

|

RU2115183C1 |

| ОПОРНО-СТЕРЖНЕВОЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР С ЗАМКОВЫМ СОЕДИНЕНИЕМ ЕГО СОСТАВНЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2705216C1 |

| ИЗОЛЯТОР С НЕОРГАНИЧЕСКИМ КОМПОЗИТНЫМ СТЕРЖНЕМ | 2007 |

|

RU2342724C1 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР | 2007 |

|

RU2321912C1 |

| ЭЛЕКТРИЧЕСКИЙ ИЗОЛЯТОР С АРМИРУЮЩИМИ СТЕРЖНЯМИ | 2013 |

|

RU2549202C2 |

| ИЗОЛЯТОР КОНТАКТНОЙ СЕТИ ЭЛЕКТРИФИЦИРОВАННЫХ ЖЕЛЕЗНЫХ ДОРОГ | 1995 |

|

RU2060910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО ИЗОЛЯТОРА И ИЗОЛЯТОР, ИЗГОТОВЛЕННЫЙ ДАННЫМ СПОСОБОМ | 2008 |

|

RU2371796C1 |

При обжатии металлических оконцевателей на стеклопластиковом центральном стержне электрического изолятора для высокого или среднего напряжения в стержне могут появляться трещины. Для обеспечения возможности более раннего обнаружения и предотвращения трещин предложен способ контроля их наличия, включающий в себя стадии: измерение усилия и/или давления, прикладываемых к оконцевателям обжимными губками во время обжатия, измерение затрачиваемого времени или расстояния, проходимого губками во время обжатия, обнаружение изменения в отношении между усилием и/или давлением и расстоянием. Использование датчиков усилия и/или давления в устройствах для обжатия позволяет осуществлять весьма надежный контроль процесса обжатия. 3 н. и 3 з.п. ф-лы, 7 ил., 3 табл.

| Лопастной счетчик | 1973 |

|

SU460441A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для опрессовки наконечников монтажных проводов | 1990 |

|

SU1786578A1 |

| Устройство для формообразования и опрессовки токопроводящих жил | 1990 |

|

SU1758742A1 |

| СПОСОБ СОЕДИНЕНИЯ МНОГОПРОВОЛОЧНОГО ПРОВОДА С НАКОНЕЧНИКОМ | 1993 |

|

RU2056680C1 |

Авторы

Даты

2004-11-27—Публикация

2000-01-26—Подача