Изобретение относится к способам очистки природных и сточных вод, а также иных жидких растворов с помощью ионообменных фильтров, а именно к способам регенерации ионообменных смол (ИС), и может быть использовано в энергетике, металлургии, химической и других отраслях промышленности, применяющих обессоленную или умягченную воду в технологических процессах.

Известен способ противоточной регенерации отработанных ИС, включающий в себя обработку регенерационным раствором и взрыхление снизу вверх, и отмывку водой сверху вниз (пат. РФ №2058817, 1995, кл. С 02 Р 1/42).

Недостатком указанного способа является низкая эффективность процесса регенерации вследствие большого расхода регенерационных растворов и сточных вод, а также увеличенное время процесса регенерации смолы.

Известен способ регенерации ионитов в фильтрационных процессах типа UPCORE, осуществляемый в фильтрационной установке, содержащей ионообменную смолу (ионит) и химически инертный в условиях осуществляемого процесса материал (инерт) ("The UPCORE System". Engineering Handbook. Trademark of The Dow Chemical Company. May 1995, Al, page 5,6, B2 page 21).

Способ заключается в том, что по завершении рабочего цикла фильтрации проводят операции поршнеобразного подъема и зажатия слоя ионита восходящим потоком воды, после чего подают регенерирующий раствор (регенерант) в направлении снизу-вверх с расходом, обеспечивающим сохранение слоя ионита в зажатом состоянии, затем проводят вытеснение остатков регенеранта восходящим потоком воды без разуплотнения зажатого слоя ионита, после чего позволяют слою смолы осесть под воздействием силы тяжести и проводят промывку водой в направлении, совпадающем с направлением потока обрабатываемой воды в рабочем цикле. При этом обеспечивается степень зажатия слоя ионита в пределах 90 - 92%, для чего требуется подавать поток воды с линейной скоростью до 50 м/ч не менее 3-5 мин, а для регенерации смолы подают регенерант в течение до одного часа с линейной скоростью потока до 20 м/час для поддержания слоя смолы в зажатом состоянии.

Основными недостатками способа являются недостаточная длительность рабочего фильтроцикла и необходимость повышенного расхода регенерирующего агента из-за неполного зажатия слоя (до 10% объема слоя смолы в нижней части аппарата остается в незажатом состоянии) и риска возникновения продольного перемешивания частиц ионита в нижней части слоя, что приводит к недостаточной степени регенерации частиц ионита, обеспечивающих показатели качества очистки обрабатываемой среды.

Задачей, решаемой авторами, являлась разработка способа регенерации ионообменных смол в процессах типа UPCORE, позволяющего более эффективно выводить из системы примеси, а также сократить время и повысить эффективность регенерации.

Было высказано предположение, что длительность фильтроцикла и эффективность регенерации могут быть повышены, если перед процессом регенерации смолы ослабить связи дисперсных примесей с поверхностью зерен ионита и повысить степень упорядоченности укладки зерен смолы в слое. Для этой цели было предложено обрабатывать слой ИС перед регенерацией высокоскоростным потоком жидкости. Как показали проведенные эксперименты, наряду с определенной активацией поверхности зерен ионита в результате такой обработки удается одновременно устранить застойные зоны и каналы, образующиеся в процессе эксплуатации, особенно при проведении процессов фильтрации с низкими линейными скоростями (при линейных скоростях менее 12 м/час).

В результате гидравлическое сопротивление слоя возрастает и соответственно увеличивается степень зажатия слоя при его поршнеобразном подъеме для осуществления регенерации, а, следовательно, сокращается потребление реагентов, обеспечивающих требуемый уровень регенерации, что позволяет повысить ее эффективность.

Для решения стоящей задачи авторы предложили подвергать слой ионита воздействию потока обрабатываемой жидкости в направлении сверху вниз с линейной скоростью, превышающей среднее эксплуатационное значение на 5-250% в зависимости от дисперсности ионита, вязкости обрабатываемой среды и значения скоростных параметров в рабочем цикле.

Выяснилось, что в результате осуществления в течение 1-5 мин такого воздействия осуществляется частичная активация поверхности зерен смолы, а также уплотнение слоя ИС и устранение имеющихся в слое каналов.

При применении технологии UPCORE оптимально осуществляется указанное воздействие перед стадией “зажатия” смолы. Уплотнение загрузки в свою очередь позволяет проводить поршнеобразный подъем слоя смолы при проведении операции по его зажатию наилучшим образом, т.е. без внутрислойного перемешивания и относительных сдвигов слоев ионита вдоль вертикальной оси даже при использовании при зажатии ИС меньших скоростей потоков в направлении снизу-вверх.

Выбор оптимальной скорости потока осуществляют, исходя из конструктивных особенностей аппарата и параметров состояния сред (температура, вязкость, дисперсный состав и т.д.). Проведение процесса при линейной скорости подачи жидкости, превышающей среднее эксплуатационное значение более чем на 250%, нецелесообразно по технико-экономическим соображениям. При скорости подачи жидкости, превышающей среднее эксплуатационное значение менее чем на 5%, практически не происходит устранения застойных зон и ликвидации каналов, и эффективность способа резко снижается. В ходе проведения экспериментов были установлены возможные и оптимальные параметры процесса и подтверждено существенное улучшение результатов регенерации ионообменных смол в сопоставлении с технологией UPCORE.

Заявляемый способ может быть использован практически на любых типах ионообменных смол при применении плавающей инертной загрузки в верхней части фильтра, однако лучшие результаты достигаются при использовании смол с однородным гранулометрическим составом (монодисперсных смол). Для достижения оптимальных результатов рекомендуется применять в качестве инертного материала DOWEX UPCORE IF-62.

Благодаря использованию заявляемого способа удается добиться того, что слой смолы уплотняется практически на 100%, расход регенерирующего агента снижается на 5-10% а потребление воды на операцию по зажатию слоя снижается на 20-30%.

Процесс регенерации осуществляют следующим образом. В фильтрационную установку по очистке воды загружают ионообменную смолу и инертный материал.

В ходе рабочего цикла очищаемая вода поступает в фильтр сверху, проходя последовательно через верхнее распределительное устройство (ВРУ), инерт, свободное пространство, слой ионита, нижнее распределительное устройство (ПРУ), а затем выводится из фильтра.

По истощению обменной емкости слоя смолы (завершении рабочего цикла) резко (на 5-250%) на 1-5 мин повышают скорость подачи обрабатываемой жидкости в ионообменный фильтр. При этом под воздействием потока жидкости в слое ионита, прижатого к НРУ, происходят частичная активация поверхности ИС и смещение частиц зернистой загрузки, что ведет к ликвидации каналов и застойных зон в слое. Зона свободного пространства находится в аппарате выше слоя ионита.

Затем прекращают подачу обрабатываемой жидкости в ионообменный фильтр в направлении сверху вниз и приступают к проведению процесса регенерации. При проведении процесса регенерации ионита в направлении снизу вверх подают поток воды, который поднимает весь слой ионита без внутрислойного перемешивания, прижимая его к инерту, одновременно обеспечивая вынос из слоя ионита и из фильтра взвесей, накопившихся за время рабочего цикла.

Затем в направлении снизу вверх подают поток регенерирующего раствора, который, проходя через слой ионита, осуществляет его химическую регенерацию, сохраняя слой ионита 4 в зажатом состоянии. Подача потоков воды, а также регенерирующего раствора производится в непрерывном или импульсном режиме.

По завершении регенерации проводят операцию вытеснения остатков регенерирующего раствора из зажатого слоя ионита, подавая в направлении снизу верх поток воды.

Поток воды на вытеснение может подаваться в непрерывном или импульсном режиме.

На следующем этапе проводят операцию осаждения ИС, для чего отключают подачу технологических потоков в ионообменный аппарат и слой ионита под действием силы тяжести ламинарно (равномерно, без внутрислойного перемешивания) оседает на НРУ. Затем осуществляют промывку ИС в направлении сверху вниз.

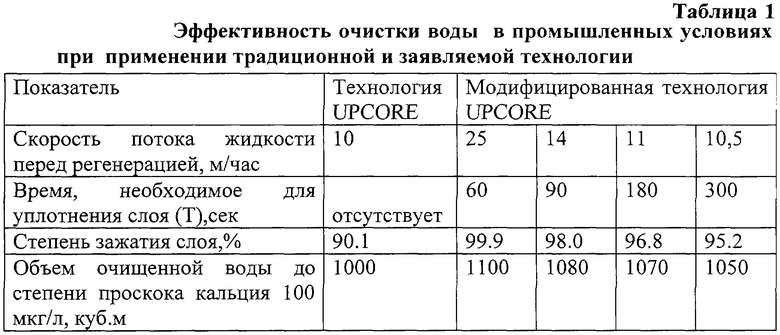

Промышленные испытания осуществляли на типовой установке химводоочистки, использовавшей ранее технологию UPCORE (со средней производительностью 150 м3 в час и объемом фильтроцикла 1000 м3), с использованием 14,5 м3 смолы типа DOWEX UPCORE Mono С 600, на основе стиролдивинилбензольной матрицы в натриевой форме при полной статической обменной емкости смолы не менее 2,2 г-экв./ л и 0,2 м3 инертного материала DOWEX UPCORE IF-62. При замене системы регенерации на заявляемую модифицированную была показана возможность достижения повышенного фильтроцикла без снижения качества обработанной воды. Результаты экспериментов приведены в таблице 1.

Процесс проводили следующим образом. По истощении обменной емкости слоя смолы (завершении рабочего цикла) повышали подачу обрабатываемой воды в ионообменный фильтр в направлении сверху вниз на 5-250% в течение 1-5 мин и приступали к проведению процесса регенерации. Для этого часть очищенной воды подавали под слой смолы в направлении снизу вверх для зажатия слоя. Степень зажатия слоя контролировали визуально. Затем прекращали подачу воды и подавали регенерирующий раствор на основе хлористого натрия.

По завершении химической регенерации слоя остатки регенерирующего раствора вытесняли потоком деминерализованной воды, подаваемой в направлении снизу-вверх. Далее прекращали подачу воды, в результате чего происходило гравитационное осаждение слоя смолы. Осевший слой смолы промывали потоком обработанной воды в направлении сверху вниз, осуществляя одновременно его зажатие, после чего проводили очередной рабочий цикл очистки воды.

Полученные результаты испытаний, отражающие влияние параметров процесса на эффективность водоочистки, приведены в таблице 1.

Как следует из приведенных примеров, использование заявленного способа повышает эффективность процесса регенерации слоя ИС и обеспечивает возможность увеличения фильтроцикла на 5-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОТИВОТОЧНОЙ РЕГЕНЕРАЦИИ ИОНИТОВ | 1999 |

|

RU2149685C1 |

| СПОСОБ РЕГЕНЕРАЦИ ИОНООБМЕННЫХ СМОЛ | 2013 |

|

RU2545279C1 |

| СПОСОБ ВОДОПОДГОТОВКИ | 2005 |

|

RU2298529C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ИОНООБМЕННЫХ СМОЛ | 1998 |

|

RU2144848C1 |

| Способ получения обессоленной воды | 2023 |

|

RU2821450C1 |

| СПОСОБ ИОНООБМЕННОЙ ОЧИСТКИ ВОДЫ, СОДЕРЖАЩЕЙ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, С ПРОТИВОТОЧНОЙ РЕГЕНЕРАЦИЕЙ ИОНООБМЕННЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205692C2 |

| Устройство для получения обессоленной воды | 2024 |

|

RU2833340C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ РАСТВОРЕННЫХ И НЕРАСТВОРЕННЫХ ПРИМЕСЕЙ | 2002 |

|

RU2206520C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ИОНИТА В ПРОТИВОТОЧНОМ ФИЛЬТРЕ | 2000 |

|

RU2185883C1 |

| РЕСУРСОСБЕРЕГАЮЩАЯ ИОНИТНАЯ ВОДОПОДГОТОВИТЕЛЬНАЯ УСТАНОВКА | 2023 |

|

RU2817630C1 |

Изобретение относится к способам очистки природных и сточных вод, а также иных жидких растворов с помощью ионообменных фильтров, а именно к способам регенерации ионообменных смол, и может быть использовано в энергетике, металлургии, химической и других отраслях промышленности, применяющих обессоленную или умягченную воду в технологических процессах. Для осуществления модифицированного способа регенерации ионитов в фильтрационных процессах типа "UPCORE" перед стадией зажатия слоя ионита потоком жидкой среды, направленным снизу вверх, предварительно проводят его обработку потоком очищаемой жидкости в направлении сверху вниз с линейной скоростью, превышающей среднее эксплуатационное значение на 5-250%, как правило, в течение 1-5 мин. Способ обеспечивает повышение эффективности процесса регенерации слоя ионообменных смол и увеличивает фильтроцикл на 5-10%. 1 з.п. ф-лы, 1 табл.

| The UPCORE System | |||

| Engineering Handbook | |||

| Trademark of The Dow Chemical Company | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| СПОСОБ ПРОТИВОТОЧНОЙ РЕГЕНЕРАЦИИ ИОНИТОВ | 1999 |

|

RU2149685C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ИОНИТА В ПРОТИВОТОЧНОМ ФИЛЬТРЕ | 2000 |

|

RU2185883C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ПУТЕМ ИОННОГО ОБМЕНА С ПРОТИВОТОЧНОЙ РЕГЕНЕРАЦИЕЙ ИОНИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121873C1 |

| Охлаждаемая камера горения для двигателей внутреннего горения | 1925 |

|

SU2503A1 |

| Электростатический репродуктор | 1929 |

|

SU13912A1 |

| US 6521132 В2, 18.02.2003 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2004-12-10—Публикация

2003-09-05—Подача