Изобретение относится к цветной металлургии, а именно к устройствам для электролитического получения цветных металлов в электролизерах с плоскими или пластиноподобными электродами, в частности к устройствам для автоматического контроля массы осаждаемого цинка на катодах электролизной ванны при управлении процессом электролиза.

Известно устройство автоматического контроля процесса электроосаждения цинка, содержащее электролизную ванну с электродами, закрепленными на четырех взвешивающих балках, расположенных на измерительных устройствах из четырех тензодатчиков, установленных на электролизной ванне (Диссертация Куликова С.С. Исследование процесса электролитического получения цинка с целью оптимального управления. ВНТИЦ. г.Москва. Инвентаризационный №0483.0 015647 с.143-147).

Недостатками аналога является низкая точность измерений, т.к. взвешиванию подвергаются все электроды ванны, высокие материальные затраты и отсутствие автоматизации контроля процесса электролитического осаждения металла.

Наиболее близким к заявляемому устройству автоматического контроля процесса электроосаждения металла является устройство контроля толщины гальванопокрытия в процессе осаждения, содержащее электролизную ванну с электродами, весоизмерительный механизм с подвесом эталонного электрода. (см. патент РФ №2069307, МПК7 G 01 В 7/06, опубл. 20.11.1996 г).

Недостатками прототипа являются сложность конструкции, сложность монтажа и непригодность эксплуатации устройства в промышленных условиях, т.к. оно создано для применения в лабораторных условиях.

Задачей предлагаемого изобретения является автоматизация процесса контроля процесса электроосаждения металла, упрощение конструкции, повышение надежности и эксплуатация в промышленных условиях.

Решение этой задачи достигается устройством автоматического контроля процесса электроосаждения металла, содержащим электролизную ванну с электродами, весоизмерительный механизм с подвесом эталонного электрода, в котором в качестве весоизмерительного механизма использован тензометрический датчик, а подвес эталонного электрода выполнен в виде взвешивающей балки, закрепенной с помощью тросов на блоках, закрепленных на неподвижной опорной конструкции.

Данное устройство автоматического контроля процесса электроосаждения металла позволит упростить конструкцию, повысить надежность и возможность эксплуатации в промышленных условиях.

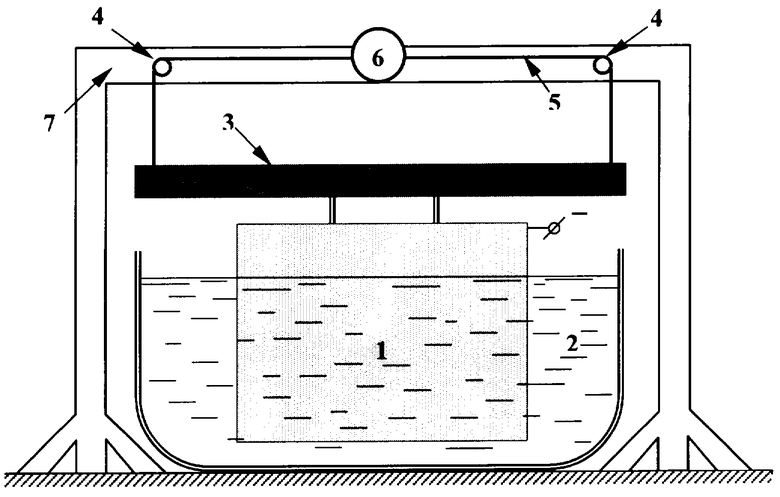

Сущность устройства поясняется чертежом, на котором изображен общий вид устройства в разрезе.

Устройство состоит из эталонного электрода 1, погруженного в электролизную ванну 2, закрепленного на взвешивающей балке 3, установленной на блоках 4 с помощью тросов 5. Тросы 5 присоединены к весоизмерительному механизму с тензодатчиком 6. Блоки 4 закреплены на неподвижной опорной конструкции 7.

Устройство работает следующим образом.

Устройство экспериментально апробировано на цинковом производстве и может быть распространено на электролизное производство других металлов.

При первичной установке устройства проводят настройку его нулевых значений. По мере накопления цинка на эталонном электроде 1, погруженного в электролизную ванну 2, закрепленного на взвешивающей балке 3, подвешенной на блоках 4, закрепленных на неподвижной опорной конструкции 7 с помощью тросов 5. Эталонный электрод 1 непрерывно взвешивают весоизмерительным механизмом с тензодатчиком 6, который отрабатывает выходной сигнал, пропорциональный массе цинка, выходной сигнал пропорциональный массе цинка, осажденного на эталонном электроде 1. Тензодатчик 6 оснащен стандартными средствами отображения значения массы цинка на вторичном приборе (на чертеже не указан) и передачи значений выходного сигнала во вторичные измерительные цепи, включенные в автоматическую или автоматизированную систему управления процессом электроосаждения цинка, где сравнивают полученные данные с расчетными и судят о динамике ведения процесса.

Использование предлагаемого устройства автоматического контроля процесса электроосаждения металла позволит по сравнению с прототипом упростить конструкцию устройства, повысить надежность и возможность эксплуатации в промышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ГРУЗА | 2009 |

|

RU2426077C1 |

| ЭЛЕКТРОЛИЗНАЯ БЛОК-СЕРИЯ ВАНН ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2000 |

|

RU2187579C2 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ГАЛЬВАНОПОКРЫТИЯ В ПРОЦЕССЕ ОСАЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2069307C1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПА СЛИВА ВЯЗКОЙ МАССЫ ПРИ ИЗГОТОВЛЕНИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2448333C1 |

| ВЕСОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 2007 |

|

RU2347196C1 |

| АВТОМОБИЛЕРАЗГРУЗОЧНЫЙ ВЕСОВОЙ КОМПЛЕКС | 2011 |

|

RU2453817C1 |

| Бункерные весы с системой автоматической калибровки | 2024 |

|

RU2828706C1 |

| ЭЛЕКТРОННЫЕ ТЕНЗОВЕСЫ | 1993 |

|

RU2044283C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ | 1993 |

|

RU2037789C1 |

Изобретение относится к цветной металлургии, а именно, к устройствам для электролитического получения цветных металлов в электролизерах с плоскими или пластинообразными электродами, в частности, к устройствам для автоматического контроля массы осаждаемого цинка на катодах электролизной ванны при управлении процессом электролиза. Устройство автоматического контроля процесса электроосаждения металла содержит электролизную ванну с электродами, весоизмерительный механизм с подвесом эталонного электрода, при этом в качестве весоизмерительного механизма использован тензометрический датчик, а подвес эталонного электрода выполнен в виде взвешивающей балки, закрепленной с помощью тросов на блоках, установленных на неподвижной опорной конструкции. Изобретение обеспечивает упрощение конструкции, повышение надежности и возможность эксплуатации в промышленных условиях. 1 ил.

Устройство автоматического контроля процесса электроосаждения металла, содержащее электролизную ванну с электродами, весоизмерительный механизм с подвесом эталонного электрода, отличающееся тем, что в качестве весоизмерительного механизма использован тензометрический датчик, а подвес эталонного электрода выполнен в виде взвешивающей балки, закрепленной с помощью тросов на блоках, установленных на неподвижной опорной конструкции.

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ГАЛЬВАНОПОКРЫТИЯ В ПРОЦЕССЕ ОСАЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2069307C1 |

| Способ автоматической оптимизации технологического режима электроосаждения цинка | 1974 |

|

SU605862A1 |

| Устройство для контроля толщины гальванического покрытия в процессе осаждения | 1985 |

|

SU1305530A1 |

| US 4217189 A1, 01.04.1980 | |||

| US 4693790 A1, 01.07.1988. | |||

Авторы

Даты

2004-12-10—Публикация

2003-05-06—Подача