Изобретение относится к транспортному и сельскохозяйственному машиностроению, в частности к устройствам для взвешивания и транспортировки сельскохозяйственных животных и грузов, а также может быть использовано при проведении физиологических исследований и получения экспериментальных данных.

Известен станок для содержания животного и определения массы, содержащий каркас, платформу, закрепленную подвесками к опорам с измерительными преобразователями, электрически связанными с блоком регистрации и обработки информации, в котором, с целью повышения точности измерения массы незафиксированного животного, каждая из подвесок выполнена в виде вертикально расположенного карданного механизма, верхнее звено которого жестко закреплено на измерительном преобразователе, а нижнее снабжено шаровой опорой, кинематически связанной с платформой.

Наличие четырех измерительных преобразователей на каркасе при измерении массы животного делают всю систему статически неопределенной. В этом нетрудно убедиться даже при простом примере. При затяжке гаек со стороны подпятника несуществующая нагрузка через вертикальные тяги и карданный механизм передается на измерительный механизм, в то время как на диагонально противоположном конце между поверхностями вогнутых сфер пяты и подпятника шар размещается свободно. Вторая пара на второй диагонали преобразователей каждая в отдельности на суммирующем преобразователе фиксирует диаметральную реакцию, т.е. снижение силы веса платформы. Измерительные преобразователи всегда находятся под нагрузкой. Это всегда вносит погрешности в измеряемой массе.

Описанное устройство нельзя использовать для транспортировки животных. При транспортировке животных с нагруженными преобразователями в блок регистрации и обработки информации поступает информация нестатических показателей массы, а ударные или динамические нагрузки. Следует также отметить неоправданную сложность конструкции подвесок в виде карданных механизмов, вогнутых поверхностей пяты и подпятника, системы тяг и крепежных переходов. Для калибровки измерительных преобразователей необходим специальный стенд. Все это снижает точность измеряемой массы.

Часть указанных недостатков устранено в устройстве для взвешивания биологического урожая сельскохозяйственных культур, содержащем прицепную емкость в виде платформы с бортами на мобильной раме, механизм разгрузки этой емкости и измерительный механизм, в которой, с целью упрощения конструкции, повышения точности измерения и производительности труда, измерительный механизм выполнен в виде подвижных силоизмерительных блоков, размещенных на мобильной раме в трех точках и установленных с зазором относительно мобильной рамы под платформой, а ее механизм разгрузки снабжен следящим устройством, соединяющим мобильную раму с механизмом разгрузки прицепной емкости. Силоизмерительный блок выполнен в виде силового цилиндра и динамометра сжатия с индикатором величины усилия, размещенным на штоке силового цилиндра посредством призмы, а донышко цилиндра соединено с мобильной рамой L-образным кронштейном. Бесштоковые полости двух силовых цилиндров соединены с нагнетательной магистралью гидравлической сети посредством запорных вентилей. Следящее устройство выполнено в виде телескопического механизма, включающего в себя телескопический стакан, установленный на шаровой опоре механизма разгрузки, и колпак, установленный на мобильной раме.

Это устройство может быть использовано для транспортировки и взвешивания сельскохозяйственных животных. Несмотря на то, что силоизмерительные блоки размещены на мобильной раме в трех точках и установлены с зазором относительно мобильной рамы под платформой, взвешивание животных становится невозможным, так как положение масс на платформе мобильной рамы непостоянно из-за движения животных. Считывать показания трех индикаторов с динамометров сжатия, разнесенных в пространстве, одному оператору невозможно. Это снижает точность измеряемой массы незафиксированного животного.

Известно взвешивающее устройство, представленное в виде монолитной калиброванной плоскости, размещенной, например, на грузоподъемной платформе специального автомобиля, в которой взвешивающее устройство выполнено в виде одной несущей рамы и консолями четырех составляющих частей этой несущей рамы 1 и расположенных друг против друга однотипных отверстий по углам прямоугольной несущей рамы 1 и консоли 2, образованных гибкими подвесами 3, поддерживающих взвешивающую платформу 4, при этом по периметру несущей рамы 1 предусмотрен промежуток (зазор) 5 между несущей рамой 1 и взвешивающей платформой 4, и которое включает в каждом подвесе 3 один электронный весорегистрирующий аппарат 6 такого рода, что сила тяжести должна быть преобразована гибкими подвесами 3 в электрические сигналы электронного весопреобразующего аппарата 6, при этом эти аппараты устойчиво фиксируют изменение веса. Электронные весорегистрирующие аппараты 6 снабжены силовой камерой с элементом растяжения, где фиксируемая сила тяжести посредством гибких подвесов 3 преобразуется на вертикальную составляющую силы, которая растягивает силовую камеру. Электронные весорегистрирующие аппараты 6 включены в гибкие подвесы 3 и размещены между консолью 2 и взвешивающей платформой 4. Электронные весорегистрирующие аппараты 6 укреплены на консолях 2 и гибких подвесах 3, которые одним концом укреплены с весорегистрирующими аппаратами 6.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится то, что выступающие части Т-образных кронштейнов основания рамы над четырьмя углами грузовой платформы занимают полезную площадь грузовой платформы транспортного средства, что неприемлемо для грузового автомобиля, связанного с перевозками любого вида груза. Постоянно действующие статические нагрузки даже только от веса грузовой платформы снижают точность электронных весорегистрирующих аппаратов и их надежность. При транспортировке груза на грузовой платформе на дорогах с любым покрытием от динамических нагрузок возникают ускорения до 10g, что приводит к ударным нагрузкам на весорегистрирующие аппараты и преждевременно выводит их из строя. Зазор по периметру грузовой платформы и основанием или между мобильной рамой транспортно средства при переездах, остановках и длительной транспортировке вызывает аварийные ситуации, способствует перемещению груза в направлении движения и сползанию его в бок вместе с платформой и относительно ее. Это приводит к биению и ударным нагрузкам платформы об основание. Все эти отмеченные недостатки снижают надежность и точность взвешивающего устройства, ее неприемлемость на транспортном средстве. Описанное устройство может быть использовано в строго горизонтальном положении взвешивающей платформы и только для работы в стационарном положении.

В выполненном автором переводе в скобках указаны те же позиции, что и в заявке ФРГ N 3501667.

Наиболее близким устройством того же назначения к предлагаемому объекту по совокупности признаков является взвешивающее устройство на транспортном средстве, содержащее грузовую платформу, прикрепленную к электрическим вспомогательным датчикам, связанным с гибкими элементами, подвешенными к мобильной раме, в которой, с целью повышения точности измерения массы незафиксированного перевозимого животного, датчики выполнены в виде тензометрических вертикальных стержней нижними концами, шарнирно закрепленными на кронштейнах грузовой платформы, а верхними прикрепленными к гибким тягам, которые связаны с механизмом подъема платформы, закрепленным на мобильной раме. Механизм подъема платформы выполнен в виде приводного ротора с вертикальной осью вращения, периферийные точки которого соединены указанными гибкими тягами, запасованными через блоки, закрепленные на мобильной раме. Это взвешивающее устройство принято за прототип.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относится многократное использование механизма подъема грузовой платформы, что приводит к истиранию ветвей каната. Износ флюгерных блоков и их осей приводит к заклиниванию последних, а затем и сход ветви с блока. Это снижает надежность весоизмерительного механизма и точность измерений.

Задача изобретения повышение точности и надежности измерений.

Технический результат совмещение весоизмерительного механизма и механизма подъема грузовой платформы на мобильной раме.

Технический результат изобретения достигается тем, что в известном устройстве для транспортировки сельскохозяйственных животных и грузов размещены весоизмерительный механизм, механизмы подъема грузовой платформы и блокировки ее положения на мобильной раме. Весоизмерительный механизм электрически соединен с микропроцессорным блоком индикации величины измеряемой массы. Механизм блокировки положения грузовой платформы на мобильной раме выполнен в виде разнесенных в пространстве сопрягаемых вертикальных пар втулка ось, последние из которых размещены по дуге окружности с равным или иным шагом на балках грузовой платформы, а первые, втулки, аналогичным образом на балках мобильной рамы, и фиксаторов вертикальных осей грузовой платформы во втулках мобильной рамы, представленных в виде двуплечих рычагов с вертикальными осями вращения и размещенных в горизонтальных прорезях на внутренних вертикальных гранях балок мобильной рамы и в прорезях втулок, при этом одно из плеч каждого фиксатора снабжено пятой, контактирующей с упором привода, закрепленного на весоизмерительном механизме, а другое плечо кинематически соединено с возвратным механизмом. Названный механизм расположен внутри резьбового стакана, ввернутого в резьбовую банку на внешней боковой грани балки мобильной рамы и выполненного, например, в виде цилиндрической пружины растяжения, закрепленного шарнирно одним концом со свободным концом второго плеча фиксатора, а другим с винтом, размещенным внутри стакана. Весоизмерительный механизм выполнен в виде приводного с вертикальной осью вращения, размещенного на поперечной балке мобильной рамы, ротора с консольными балками и резьбовыми втулками с горизонтальными осями по их концам, снабженными тензометрическими звеньями. Каждое тензометрическое звено представлено в виде четырехгранной призмы со сквозной полостью между рабочими гранями, при этом по концам призмы на ступенчатых цилиндрических поверхностях выполнены спаренные полукруглые канавки для размещения стопорных колец и концов гофрированного бензо-маслостойкого прорезиненного кожуха, причем один из цилиндрических концов снабжен резьбовой нарезкой для ввинчивания в резьбовую втулку консоли ротора, а другой цилиндрический конец выполнен шлифованным для размещения опоры качения, причем между резьбовой частью и четырехгранной призмой выполнены лыски под размер рожкового ключа для выполнения монтажных и регулировочных работ, при этом опоры качения на цилиндрических концах выполнены с возможностью осевого смещения вдоль горизонтальной оси тензометрического звена на периферийных участках. Блок индикации величины измеряемой массы снабжен большой интегральной схемой аналого-цифрового преобразователя, световыми индикаторами с цифровой индикацией, стабилизаторами напряжения, микросхемами, блоками весопреобразующих элементов в электрические сигналы, соединенных параллельно в измерительную цепь, и блоком питания, размещенными в антикоррозионном и пылевлагозащищенном корпусе и закрепленного на мобильной раме световыми индикаторами в сторону агрегатируемого энергетического средства. Механизм подъема грузовой платформы включает приводной ротор весоизмерительного механизма и размещенного под грузовой платформой, снабженной кольцевой балкой с закрепленными на ней дуговыми клиньями, обращенными в сторону опор качения тензометрических звеньев весоизмерительного механизма на консольных балках приводного ротора, причем рабочие грани дуговых клиньев снабжены угловыми канавками, выполненными эквидистантно внешней кромке кольцевой балки, а направление клиньев совмещено с направлением вращения ротора весоизмерительного механизма и сопряжены при подъеме грузовой платформы с внешними обоймами опор качения тензометрических звеньев. Внутренние полости втулок механизма блокировки положения грузовой платформы на мобильной раме выполнены ступенчатыми и снабжены в верхней части сайленд-блоками. Нижние концы вертикальных осей механизма блокировки положения грузовой платформы на мобильной раме выполнены ступенчатыми, верхняя часть каждой из них, сопрягаемая с внутренней поверхностью сайленд-блока, конической, а нижняя часть ступенчатой, причем меньший диаметр втулки оси изготовлен высотой больше, нежели размер толщины фиксатора. Ступица ротора весоизмерительного механизма размещена на полой оси поперечной балки мобильной рамы посредством упорных подшипников скольжения и от осевого смещения ограничена фланцем, закрепленным на верхней торцевой части полой оси мобильной рамы. Ротор весоизмерительного механизма кинематически соединен силовым цилиндром и пальцами с шаровыми опорами посредством кронштейнов ротора и мобильной рамы. Упоры привода механизма блокировки положения грузовой платформы на мобильной раме размещены на консолях между ее резьбовыми втулками на резьбовой части тензометрических звеньев, а положение упоров привода зафиксировано контргайкой на резьбовой части тензометрического звена. Рабочая грань упоров привода механизма блокировки положения грузовой платформы на мобильной раме выполнена криволинейной. Весопреобразующие элементы размещены на верхней и нижней рабочих гранях таким образом, что рабочие весопреобразующие элементы размещены вдоль рабочей грани на ее середине, а компенсационные весопреобразующие элементы поперек у резьбовой части тензометрического звена. Опора качения на цилиндрической части тензометрического звена закреплена посредством разрезной конической втулки, а предпочтительное выполнение внешней обоймы опоры качения сферическая. Ротор выполнен с разновеликими консольными балками. Кольцевая балка грузовой платформы выполнена из разновеликого уголка и с балками рамы грузовой платформы соединена сварными швами в кольцевых отверстиях на большой вертикальной полке уголка. Штоковая и бесштоковая полости силового цилиндра привода ротора соединены с рукавами высокого давления посредством трубопроводов, размещенных в одной плоскости и ниже абриса основания силового цилиндра. Мобильная рама снабжена поперечной балкой для размещения полой вертикальной оси приводного ротора. Мобильная рама образована двумя несущими продольными балками и дополнительными поперечными брусьями, образующими ступенчатый каркас. Мобильная рама образована несущими поперечными балками с дополнительными продольными брусьями, образующими ступенчатый каркас. Кузов транспортного средства выполнен съемным, а мобильная рама снабжена кронштейнами для установки панелей кузова. Описанная совокупность существенных признаков обеспечивает достижение указанного выше технического результата.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам изобретения.

Следовательно, изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия изобретения требованию "изобретательского уровня" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками изобретения, результаты которого показывают, что е изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияния предусматриваемых существенными признаками изобретения преобразований на достижение технического результата.

Следовательно, изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

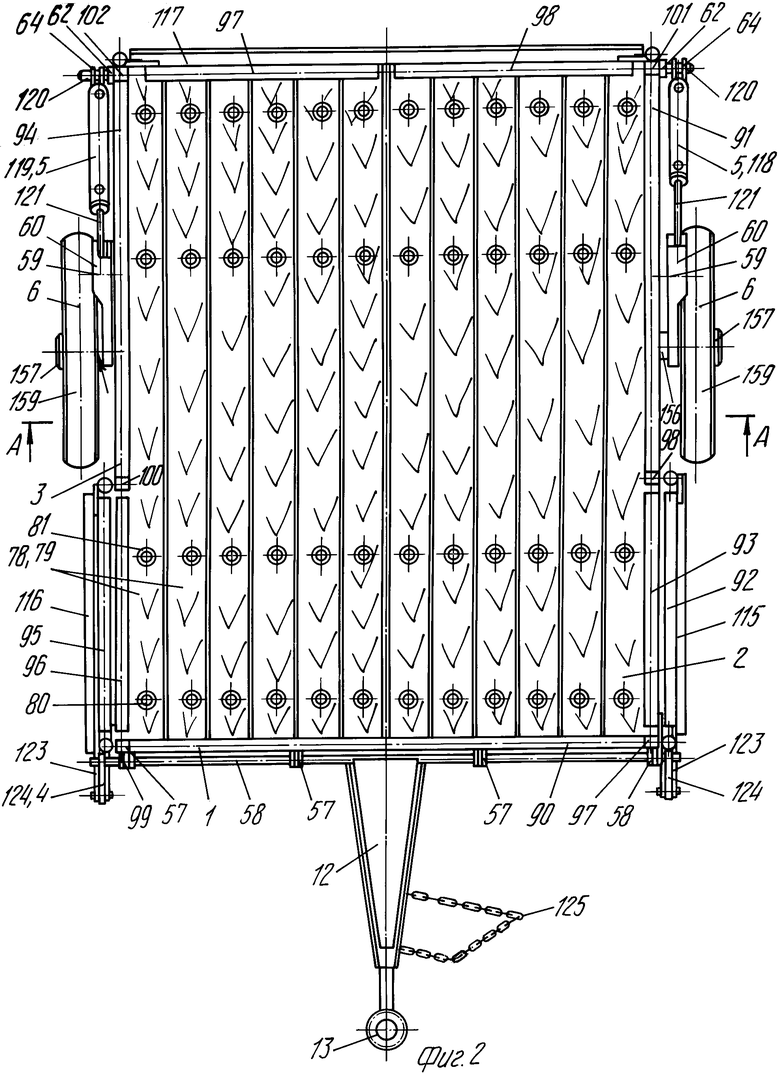

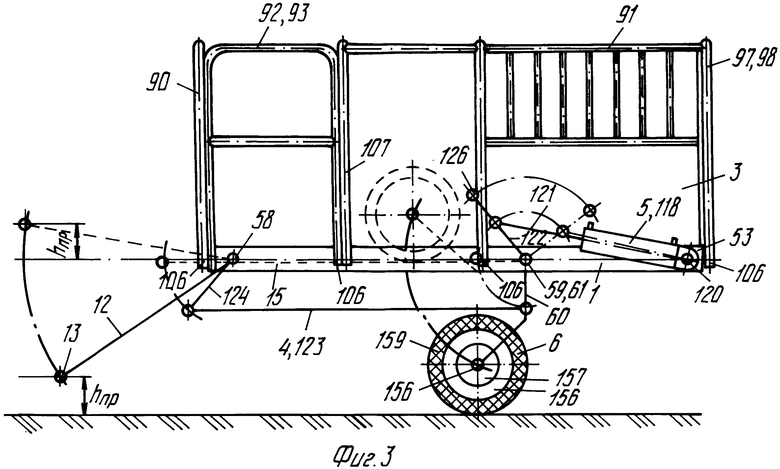

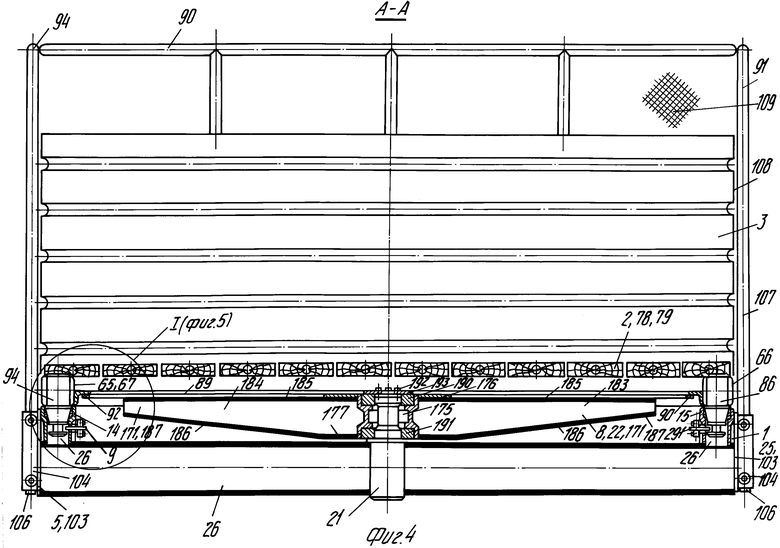

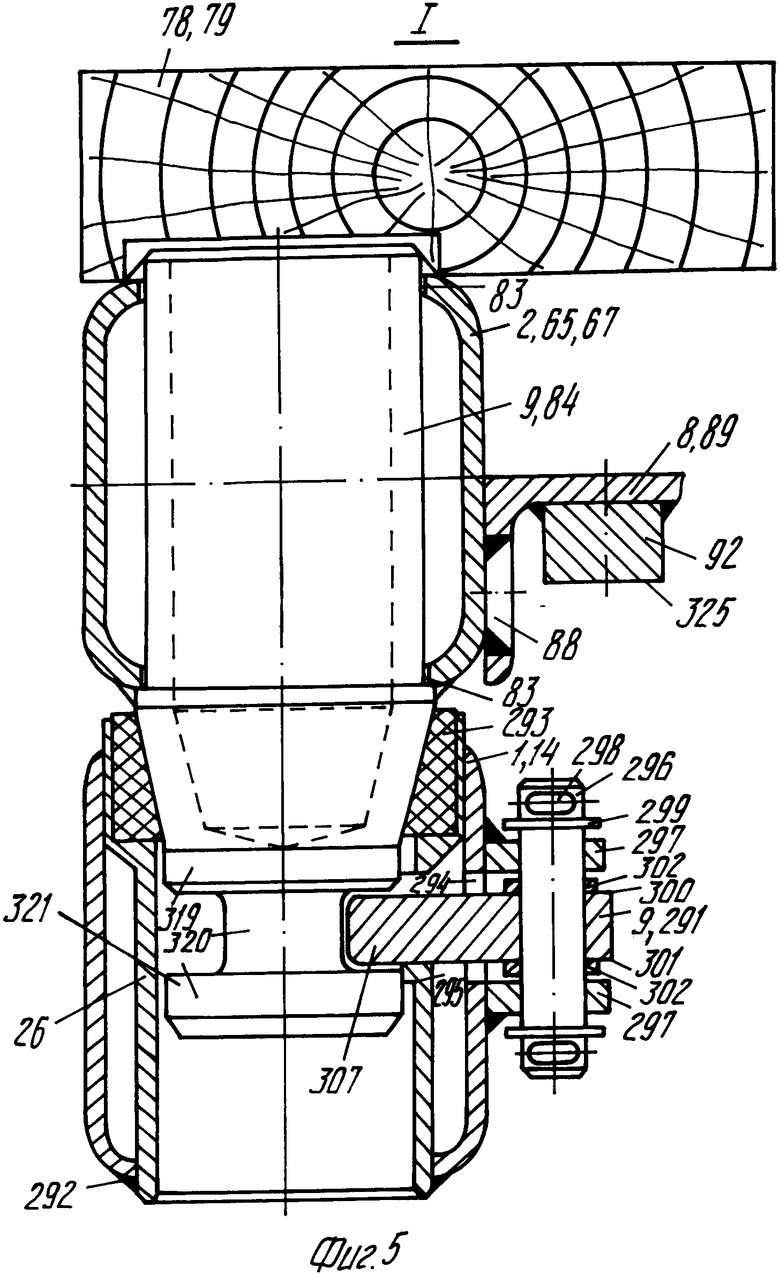

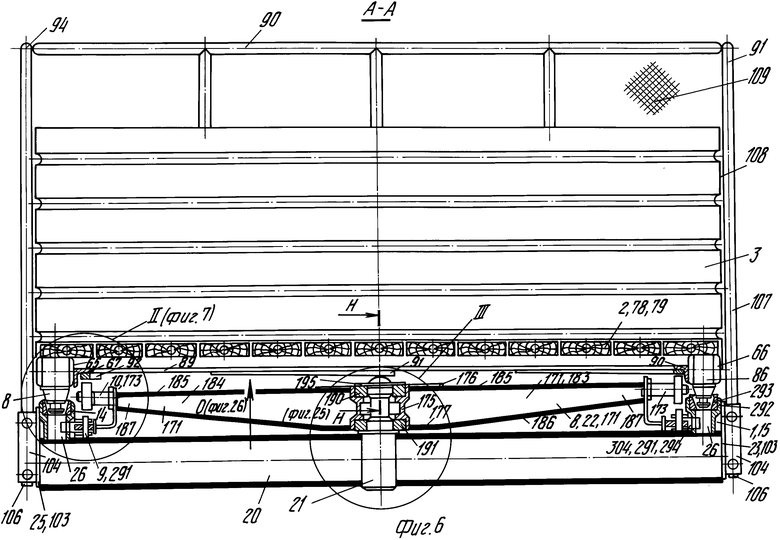

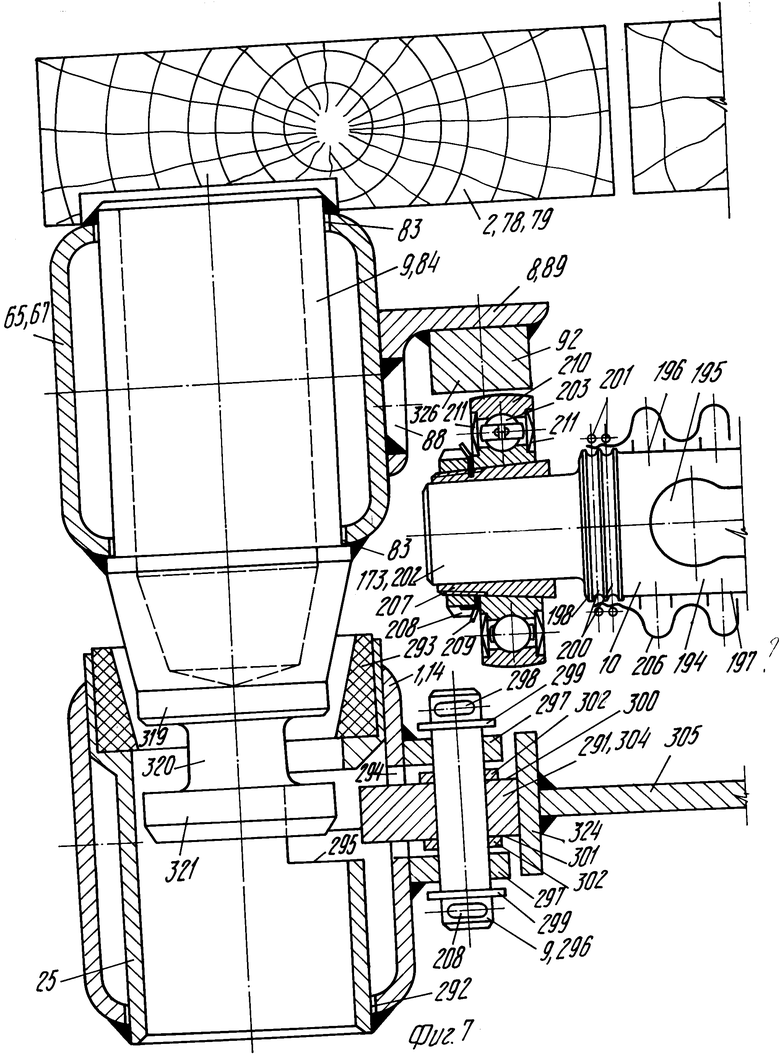

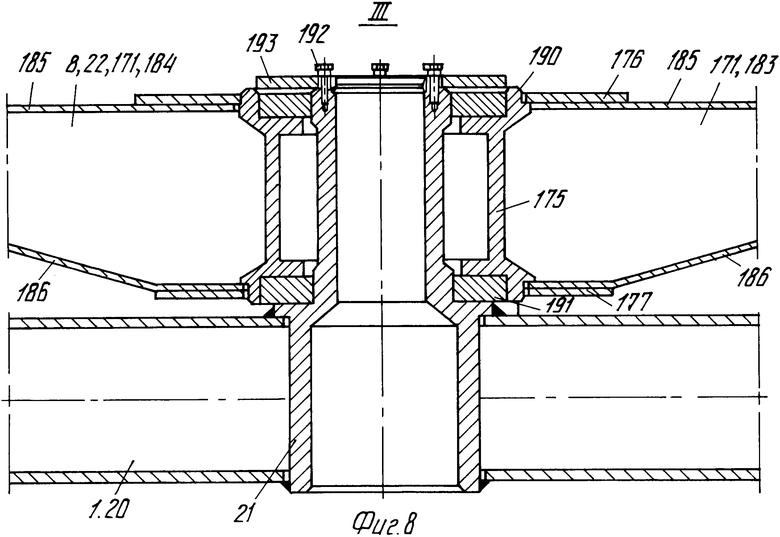

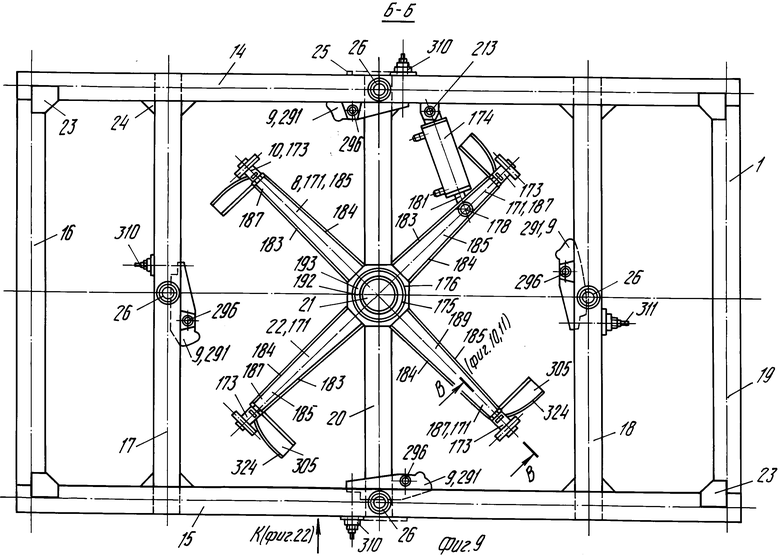

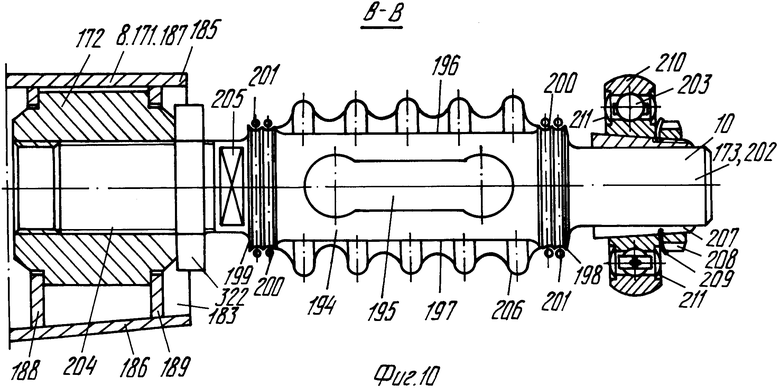

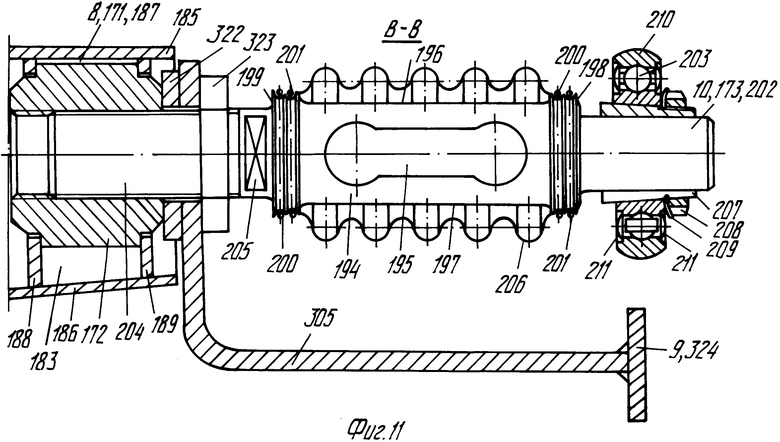

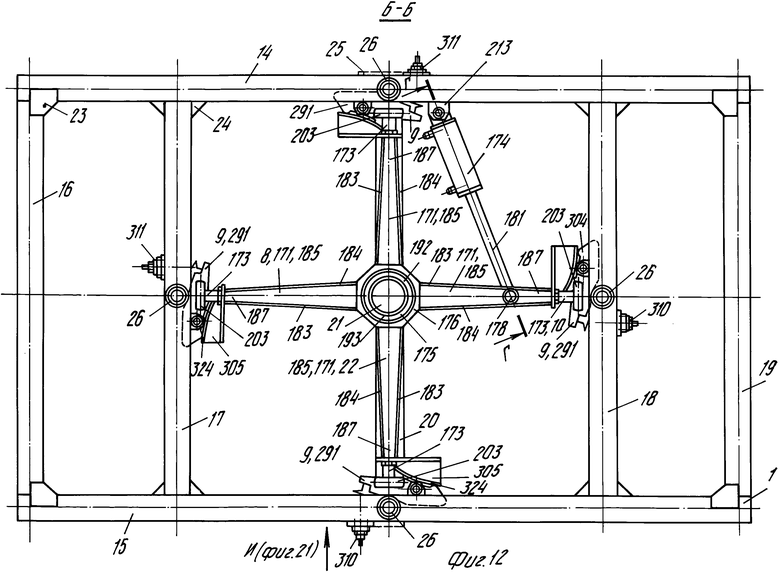

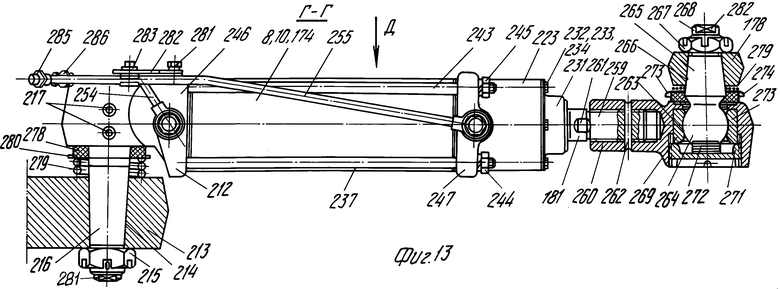

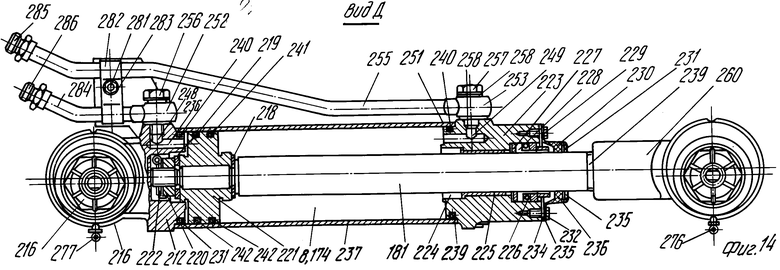

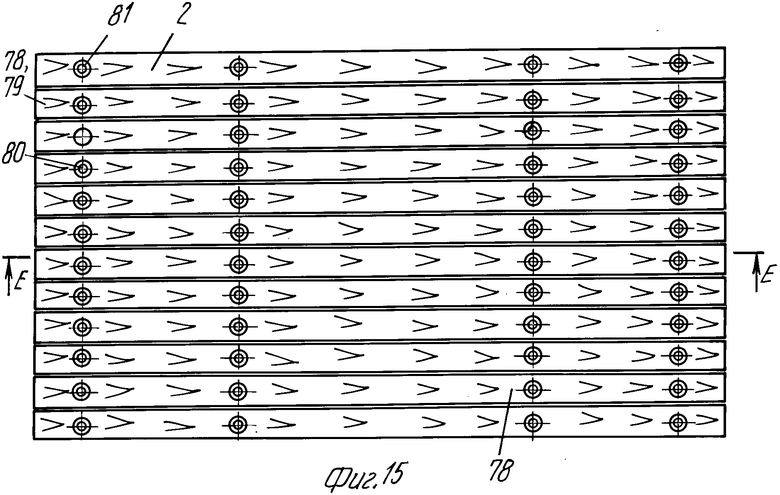

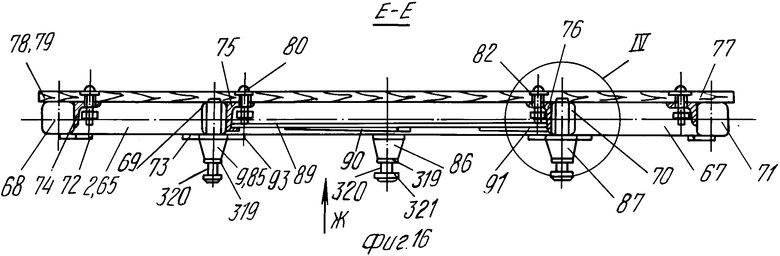

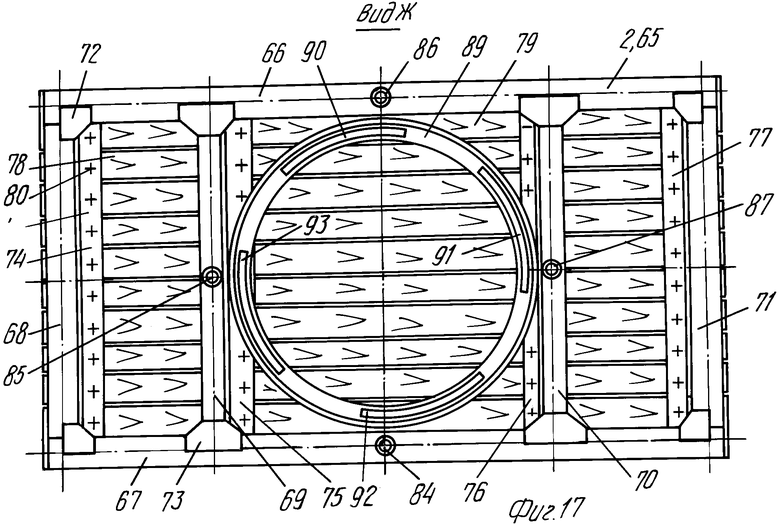

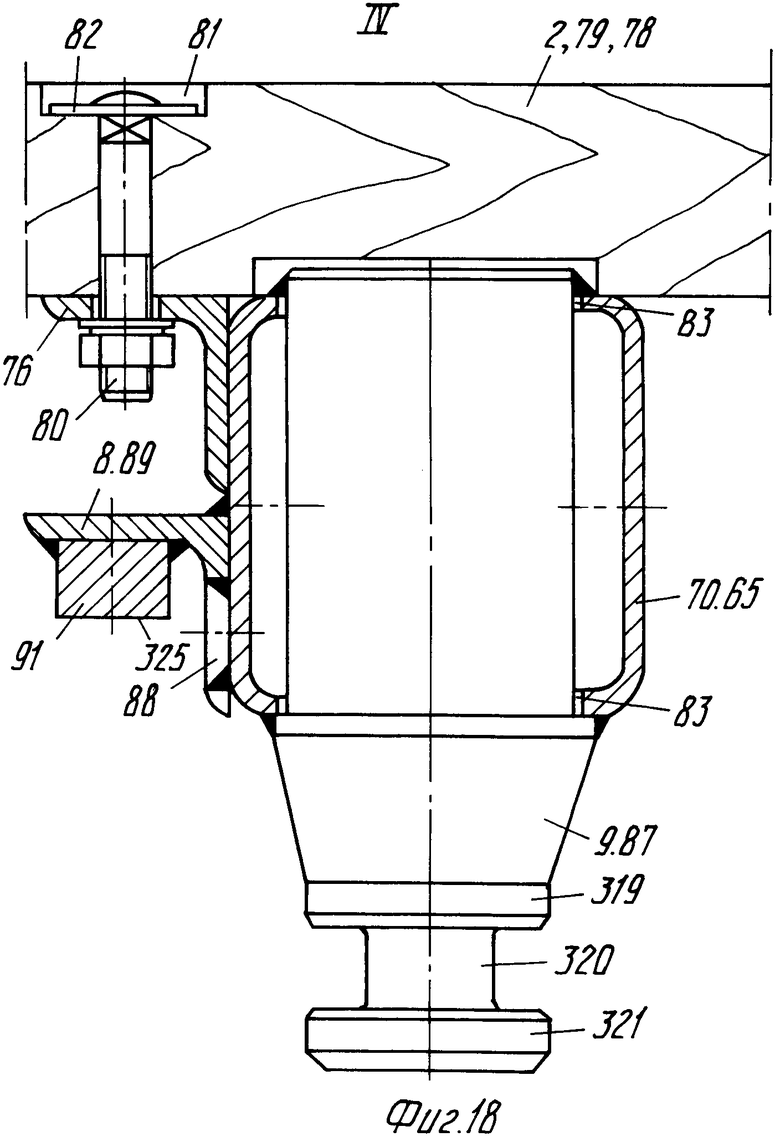

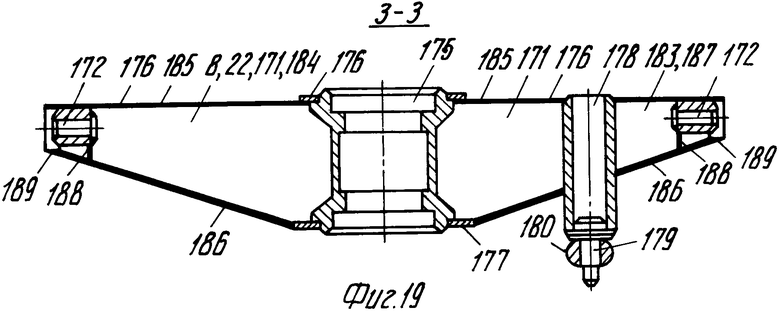

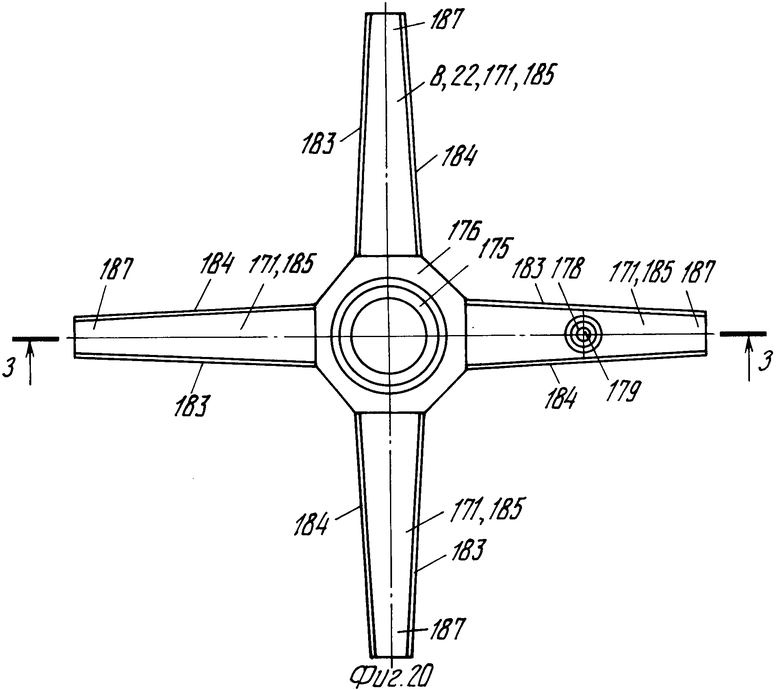

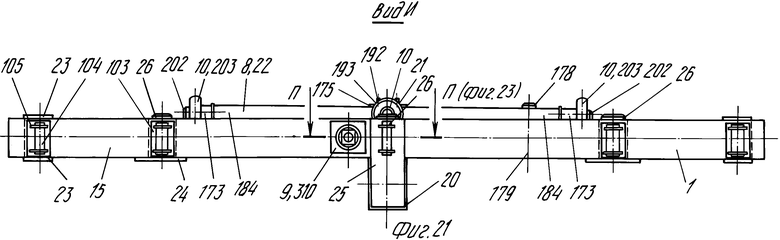

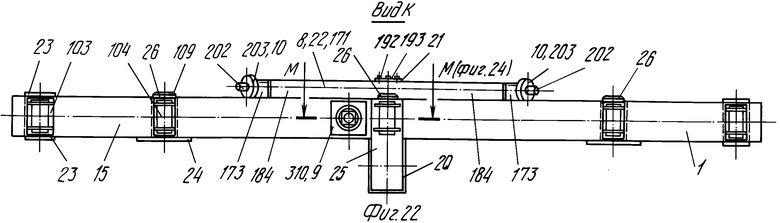

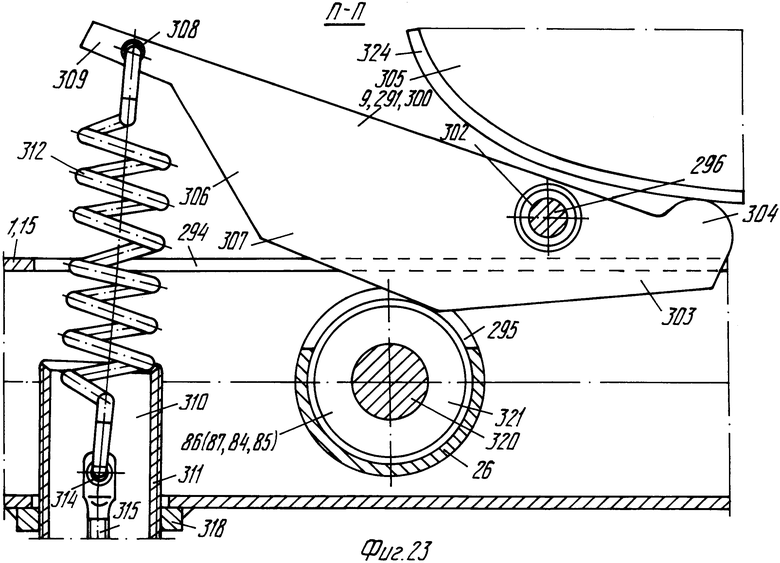

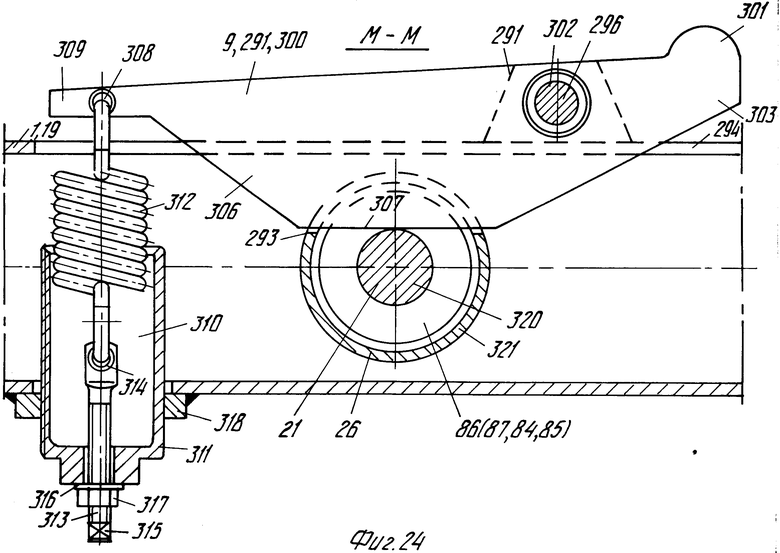

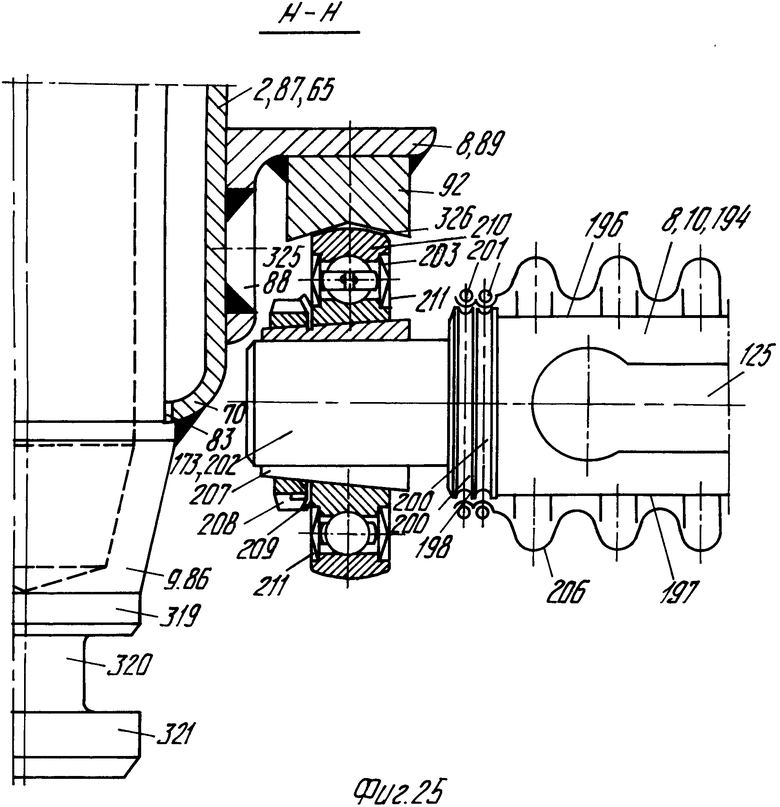

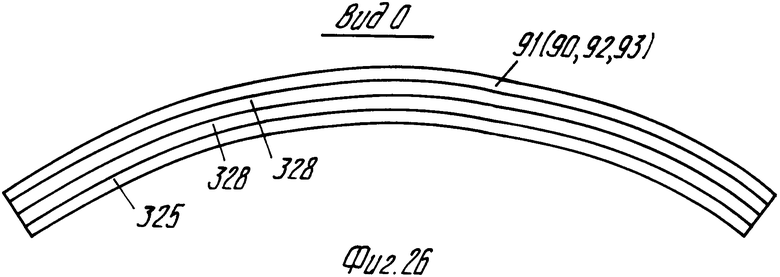

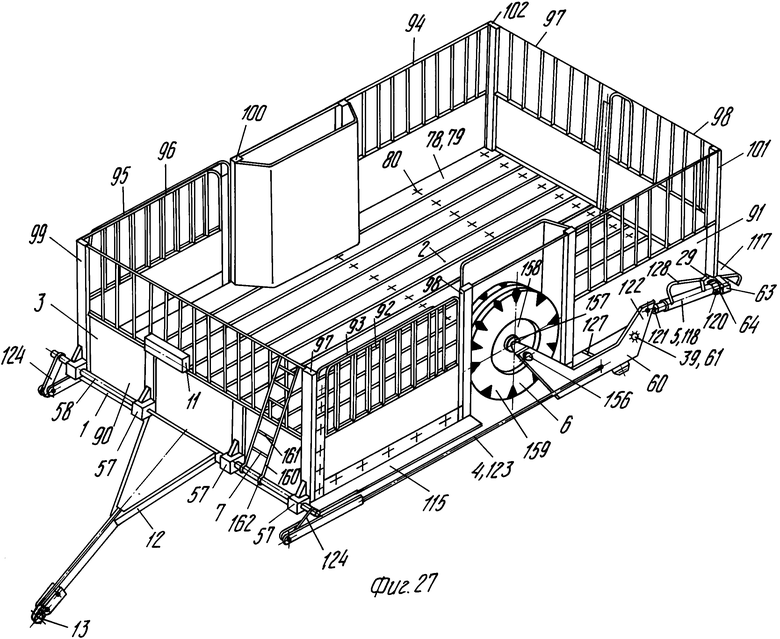

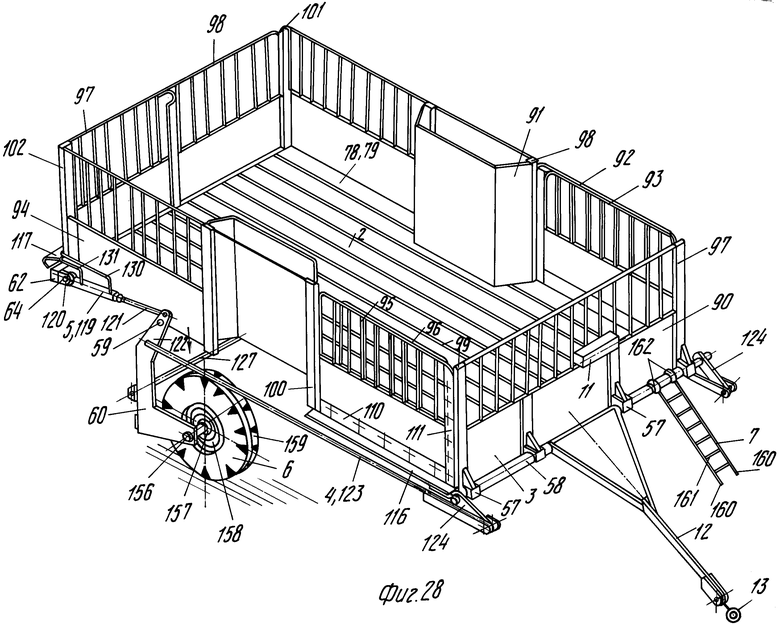

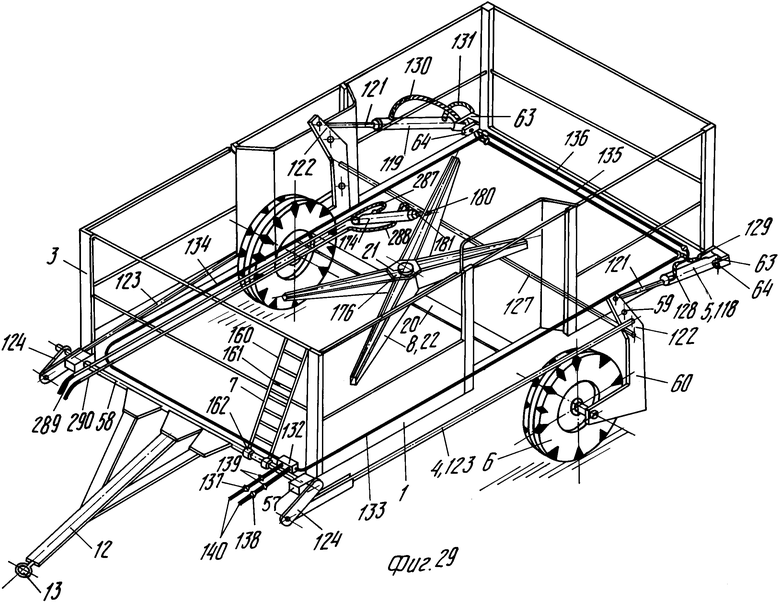

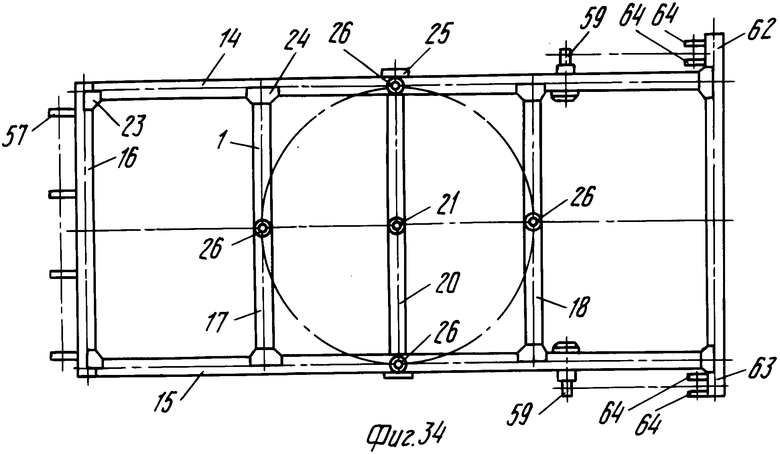

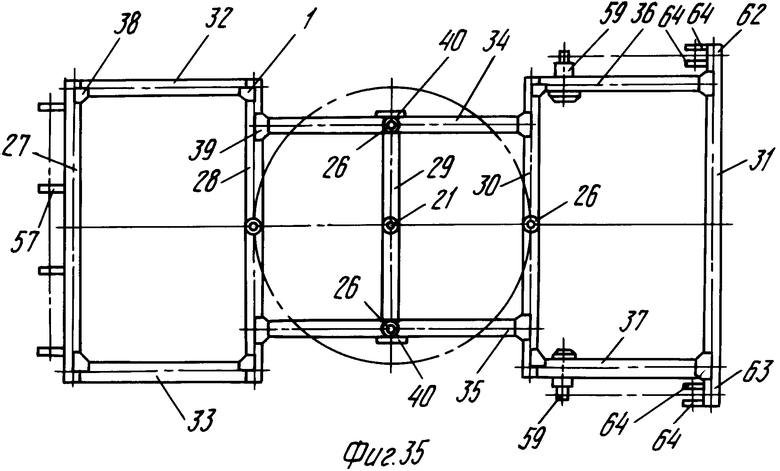

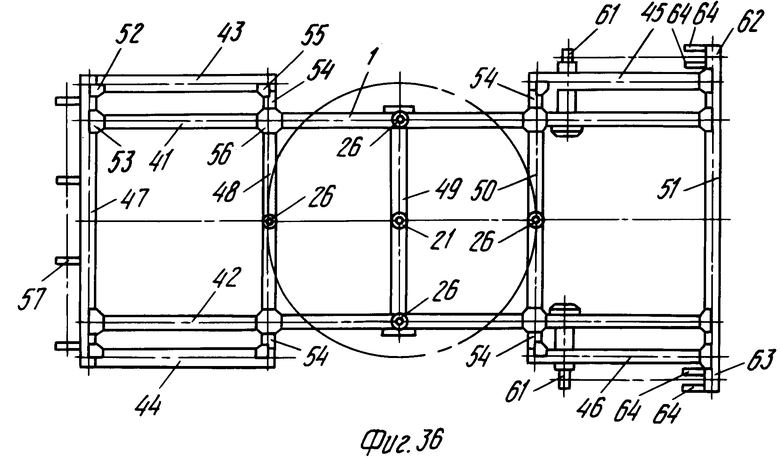

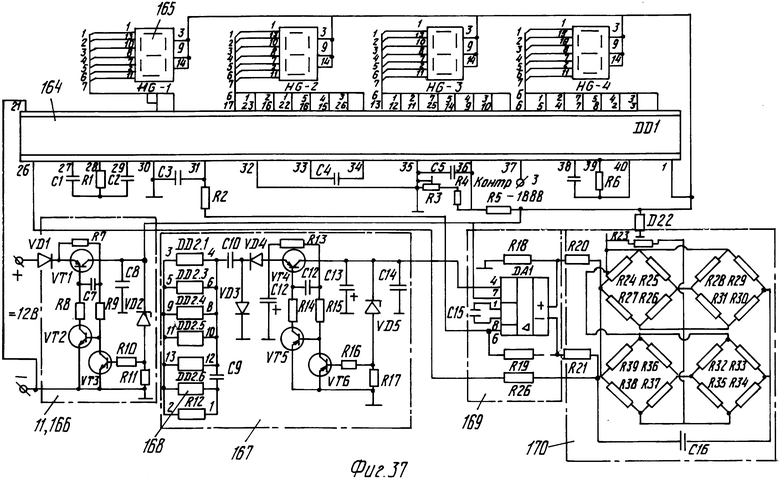

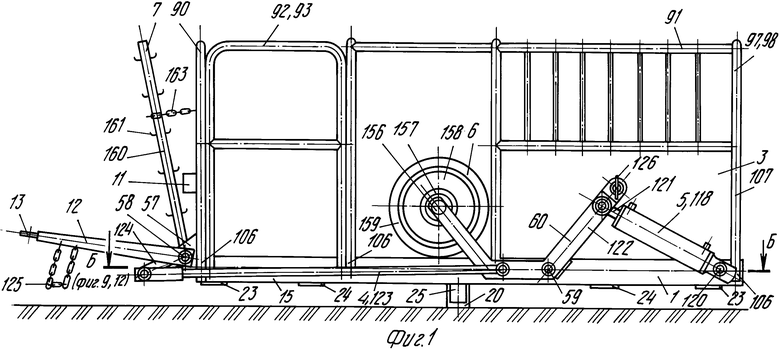

На фиг. 1 показано взвешивающее устройство, размещенное на транспортном средстве, вид сбоку; на фиг.2 то же, при загрузке животных перед взвешиванием, вид в плане; на фиг.3 представлен механизм перевода мобильной рамы транспортного средства с напольного положения в транспортное, вид сбоку; на фиг. 4 сечение А-А на фиг.2, механизм блокировки положения грузовой платформы на мобильной раме; на фиг.5 место 1 на фиг.4, положение фиксатора при транспортировке сельскохозяйственных грузов и животных; на фиг.6 сечение А-А на фиг. 2, механизм подъема грузовой платформы посредством силоизмерительных блоков в момент взвешивания живой массы; на фиг.7 место II на фиг.6, механизм блокировки грузовой платформы на мобильной раме при определении перевозимой массы; на фиг.8 место III на фиг.6, узел соединения ступицы ротора весоизмерительного механизм с вертикальной осью вращения на мобильной раме транспортного средства; на фиг.9 сечение Б-Б на фиг.1, механизм привода ротора, вид в плане; на фиг.10 сечение В-В на фиг.9, размещение тензометрического датчика силоизмерительного блока на консольной части одной из балок ротора; на фиг. 11 сечение В-В на фиг.9, размещение тензометрических датчиков силоизмерительного блока и упоров привода механизма блокировки на консольных частях ротора; на фиг.12 сечение В-В на фиг.1, положение ротора с тензометрическими датчиками силоизмерительных блоков на мобильной раме в момент взвешивания груза или животных; на фиг.13 сечение Г-Г на фиг.12, силовой цилиндр привода ротора, вид сбоку; на фиг.14 вид Д на фиг.13, то же, вид в плане; на фиг.15 показана грузовая платформа, вид в плане; на фиг.16 сечение Е-Е на фиг.15, продольный разрез грузовой платформы; на фиг.17 вид Ж на фиг.16, размещение дуговых клиньев на кольцевом брусе грузовой платформы; на фиг.18 место IV на фиг. 16, узел соединения вертикальной оси механизма блокировки с рамой грузовой платформы; на фиг.19 сечение З-З на фиг.20, представлен ротор механизма подъема грузовой платформы в диаметральном сечении; на фиг.20 то же, вид в плане; на фиг.21 вид И на фиг.12, положение ротора на мобильной раме в момент взвешивания; на фиг.22 вид К на фиг.9, то же, при выполнении транспортных операций; на фиг.23 сечение Л-Л на фиг.21, положение фиксатора и упора механизма блокировки в момент взвешивания груза или сельскохозяйственных животных; на фиг. 24 сечение М-М на фиг.22, положение фиксатора в проточке вертикальной оси механизма блокировки грузовой платформы на мобильной раме при транспортном положении мобильной рамы; на фиг.25 сечение Н-Н на фиг.6, взаимное положение опоры качения тензометрического датчика силоизмерительного блока под дуговой опорой; на фиг.26 вид О на фиг.6, клиновая дуговая опора с угловым углублением на рабочей поверхности; на фиг.27 показано транспортное средство со взвешивающим устройство в положении загрузки животных перед их взвешиванием в аксонометрическом изображении, вид слева; на фиг.28 то же, в транспортном положении, аксонометрическое изображение, вид справа; на фиг. 29 размещение силовых цилиндров механизма перевода мобильной рамы транспортного средства с напольного положения в транспортное и механизма подъема грузовой платформы, трубопроводов, рукавов высокого давления и гидрозамка на раме транспортного средства в аксонометрическом изображении; на фиг.30 гидрозамок механизма перевода мобильной рамы транспортного средства с напольного положения в транспортное, в аксонометрическом изображении с четвертным разрезом; на фиг.31 представлена последовательность загрузки и разгрузки животных из животноводческих помещений или откормочных летних площадок в транспортное средство при их взвешивании, вид в плане; на фиг.32 - непосредственное измерение веса животных перед погрузкой, например свиней с транспортного средства в скотовоз, вид в плане; на фиг.33 определение живой массы перед погрузкой, например поросят или телят, с грузовой платформы в транспортном положении мобильной рамы в кузов грузового автомобиля, вид в плане; на фиг.34 показана мобильная рама, образованная из продольных несущих балок и поперечных брусьев, вид в плане; на фиг.35 то же, в варианте образования мобильной рамы из двух несущих продольных балок и дополнительными поперечными брусьями, образующие ступенчатый каркас, вид в плане; на фиг.36 - то же, в варианте образования мобильной рамы из несущих поперечных балок и дополнительными продольными брусьями, образующие ступенчатый каркас, вид в плане; на фиг.37 представлена принципиальная электрическая схема электронного блока индификации величины измеряемой массы.

Сведения, подтверждающие возможность осуществления изобретения, заключаются в следующем.

Взвешивающее устройство смонтировано на транспортном средстве и содержит прицепную тележку-трап в виде мобильной рамы 1 (фиг.1-3, 9, 12, 21, 22 и 34-36), грузовой платформы 2 (фиг.1, 2, 15-18), кузова 3 (фиг.1, 2, 4, 6, 27, 28, 31-33), механизма 4 (фиг.1-3 и 27-29) перевода мобильной рамы 1 с напольного положения в транспортное и обратно с гидроприводом 5 (фиг.3, 29 и 30), двух опорных пневматических колес 6 (фиг.1-3, 27-29), лестницы 7 для обслуживания (фиг. 1, 27 и 28), механизма 8 подъема грузовой платформы 2 (фиг. 4, 6, 8, 9, 12-14, 16-22, 25, 26 и 29), механизма 9 блокировки положения грузовой платформы 2 на мобильной раме 1 (фиг.4-7, 9, 11, 12, 16, 18, 23-25), весоизмерительного механизма 10 (фиг.6, 7, 9-12, 21, 22 и 25), электронного блока 11 индикации величины измеряемой массы в антикоррозийном и пылевлагозащитном исполнении (фиг.27, 28 и 37), прицепа 12 (фиг.1-3, 27-29) и серьги 13 (1-3, 21-29), соединенной шарнирно с энергетическим средством (трактор, самоходное шасси, грузовой автомобиль, не показано).

Мобильная рама 1 (фиг.1-3, 9, 12, 21, 22 и 34-36) содержит сварной прямоугольный каркас из продольных балок и поперечных брусьев. Рассмотрим тождественные варианты конструктивного исполнения мобильной рамы 1 различной грузоподъемности. На фиг.1-3, 9, 12, 21, 22 и 34 представлена мобильная рама 1, которая образована двумя несущими продольными балками 14 и 15, дополнительными поперечными брусьями 16, 17, 18 и 19 и основной поперечной балкой 20 для размещения полой вертикальной оси 21 приводного ротора 22. Места сопряжения несущих продольных балок 14 и 15 с дополнительными поперечными брусьями 16, 17, 18 и 19 усилены косынками 23 и 24, а с основной поперечной балкой 20 плитами 25. Такое конструктивное исполнение мобильной рамы 1 позволяет значительно повысить ее надежность, сохранив при этом минимальные ее габариты. В середине продольных балок 14 и 15 и в центрах дополнительных брусьев 17 и 18 с равным шагом по дуге окружности размещены ступенчатые втулки 26 механизма 9 блокировки положения грузовой платформы 2 на мобильной раме 1. Этот вариант мобильной рамы 1 рассчитан на грузоподъемности грузовой платформы 2 и мобильной рамы 1 до 1,5 т.

На фиг.35 показана мобильная рама 1, которая выполнена из несущих поперечных балок 27, 28, 29, 30 и 31 и дополнительных продольных брусьев 32, 33, 34, 35, 36 и 37. На середине балок 28 и 30 размещены первая пара ступенчатых втулок 26 механизма 9 блокировки положения грузовой платформы 2 на мобильной раме 1. На дополнительных брусьях 34 и 35 сварными швами закреплены вторая пара ступенчатых втулок 26. Дополнительные брусья 34 и 35 соединены с несущей поперечной балкой 29. Места сопряжения поперечных балок 27, 28, 30 и 31 с дополнительными продольными брусьями 32, 33, 34, 35, 36 и 37 соединены посредством косынок 38 и 39. Места сопряжения несущей поперечной балки 29 с дополнительными брусьями 34 и 35 усилены плитами 40. Балка 29 по сравнению с несущими поперечными балками 27, 28, 30 и 31 короче на размер ширины опорных пневматических колес 6. Это позволяет компоновать мобильную раму 1 в виде ступенчатого каркаса, максимально используя при этом полезную площадь грузовой платформы 2. Описанная рама 1 предназначена для перевозки животных с живой массой до 3 т.

На фиг.36 изображена усиленная мобильная рама 1 с грузоподъемностью до 5 т, которая содержит основные несущие продольные балки 41 и 42, дополнительные продольные брусья 43, 44, 45 и 46 и поперечные балки 47, 48, 49, 50 и 51. Основные несущие продольные балки 41 и 42 с поперечными балками 47, 48, 50 и 51 соединены сварными швами и усилены косынками 52 и 53. Вставки 54 с дополнительными продольными брусьями 43-46 и основными продольными балками 41 и 42 соединены сварными швами и усилены косынками 55 и плитами 56. На середине основных несущих продольных балок 41 и 42 и поперечных балок 48 и 50 в технологических отверстиях размещены ступенчатые втулки 26 механизма 9 блокировки положения грузовой платформы на мобильной раме 1. Ступенчатый каркас описанной мобильной рамы 1 позволяет опорные колеса 6 разместить внутри рамы 1 и наиболее полно использовать полезную площадь грузовой платформы 2 и обеспечить заданную грузоподъемность.

На дополнительном поперечном брусе 16 (фиг.34), на несущей поперечной балке 27 (фиг. 35) и на поперечной балке 47 (фиг.36) сварными швами соосно закреплены кронштейны 57 для размещения торсионного полого вала 58 (фиг.1-3, 27-29) механизма 4 перевода мобильной рамы 1 с напольного положения в транспортное и обратно.

Цифры 59 с-образных двуплечих рычагов 60механизма 4 перевода мобильной рамы 1 с напального положения в транспортное и обратное размещены соосно на несущих продольных балках 14 и 15 ( фиг.34) или на дополнительных продольных брусьях 36 и 37 (фиг.35). В варианте выполнения мобильной рамы 1 большой грузоподъемности (до 5 т) цапфы 61 соосно размещены на несущих продольных брусьях 41 и 42 и дополнительных брусьях 45 и 46 (фиг.36).

Консольные части 62 и 63 дополнительного поперечного бруса 19 (фиг.34), несущей поперечной балки 31 (фиг.35) и поперечной балки 51 (фиг.36) снабжены парами щек 64 для размещения оснований силовых цилиндров гидроприводов 5.

Грузовая платформа 2 (фиг.2, 15, 16, 17 и 18) содержит сварную раму 65 из двух продольных брусьев 66 и 67 длиной 3050 мм из полых квадратных труб сечением 80х80х5 мм, поперечных брусьев 68, 69, 70 и 71 длиной 2600 мм из полых квадратных труб сечением 80х80х5 мм, взаимно соединенных сварными швами и усиленных в местах взаимного сопряжения продольны 66 и 67 и поперечных 68, 69, 70 и 71 брусьев косынками 72 и 73. К поперечным брусьям 68, 69, 70 и 71 сварными швами соединены уголки 74, 75, 76 и 77 сечением 45х45 мм и длиной 2560±2 мм. Настил 78 грузовой платформы 2 выполнен из досок 79 сечением 195х50 мм2 длиной 3070±1 мм. На уголках 74, 75, 76 и 77 выполнены отверстия с шагом 200±1 мм диаметром 13Н12 мм для размещения в них болтов 80 с потайной головкой. На досках 79 настила 78 выполнены цилиндрические углубления 81 для размещения плоских шайб 82 крепления досок 79 настила 78 к уголкам 74, 75, 76 и 77 сварной рамы 65 грузовой платформы 2. Описанное конструктивное выполнение обеспечивает сход мусора грузовой платформы 2 и исключает коробление досок 79 настила 78. В центре продольных брусьев 66 и 67 и поперечных брусьев 69 и 70 в технологических отверстиях 83 размещены вертикальные оси 84, 85, 86 и 87 механизма 9 блокировки положения грузовой платформы 2 на мобильной раме 1. Ниже уголков 75 и 76 на поперечных брусьях 69 и 70 и на продольных брусьях 66 и 67 сварными швами в кольцевых отверстиях 88 закреплена фасонная кольцевая балка 89 с дуговыми клиньями 90, 91, 92 и 93 механизма 8 подъема грузовой платформы 2 над мобильной рамой 1.

Кузов 3 (фиг.1, 2, 4, 6, 27, 28, 31-33) представляет собой емкость, образованную грузовой платформой 2, передним бортом 90, левым боковым бортом 91 и левыми створками 92 и 93, правым боковым бортом 94 и правыми створками 95 и 96, задними дверьми 97 и 98. Левые створки 92 и 93 посредством пар вертикальных шарниров соединены со стройками 97 и 98. Правые створки 95 и 96 аналогичным образом соединены со стойками 99 и 100. Задние двери 97 и 98 посредством пар вертикальных шарниров соединены со стойками 101 и 102. Описанный кузов 3 (фиг.27-29) предназначен для перевозки, взвешивания и погрузки сельскохозяйственных животных. Кузов 3, представленный на фиг.1-3, 4 и 6, выполнен съемным. Для этого по периметру продольных балок 14 и 15 переднего поперечного бруса 16 и заднего поперечного бруса 19 (фиг.34, 22, 21, 6, 4, 3, 2 и 1) сварными швами закреплены плиты 103 с втулками 104, которые к последним соединены через пары косынок 105. Цилиндрические цапфы 106 переднего борта 90, левого бокового борта 91, правого бокового борта 94 и задних дверей 97 и 98 размещены во втулках 104 и зафиксированы цилиндрическими штифтами. Передний борт 90, левый боковой борт 91, правый боковой борт 94 образованы стойками 107 и гофрированным листовым металлом 108 толщиной 0,8 мм. В зависимости от функционального назначения тележки-трап, пространство между стойками бортов 90, 91 и 94 может быть забрато сеткой рабицей 109. Створки 92 и 93, 95 и 96 и задние двери 97 и 98 выполнены из гнутых профилей или из водопроводных труб диаметром 3/4" для внешнего контура и труб с диаметром 1/2" для обрешетки. Нижняя часть каждой створки 92, 93, 95 и 96 и дверей 97 и 98 забрата листовым металлом. Периферийная кромка внешнего контура и нижнего абриса как створки 92 (93, 95, 96), так и нижняя кромка двери 97 (98) снабжены прорезиненными полотнами 110 и 111, которые приклепаны к створкам 92, 93, 95 и 96 и к дверям 97 и 98 с помощью заклепок через металлические полосы. На переднем борту 90, на левом боковом борту 91 и правом боковом борту 94 шарнирно закреплены крючки 112, 113 и 114 (фиг.31-33) для фиксации в открытом положении створок 92, 93, 95 и 96 и дверей 97 и 98. На мобильной раме 1 под левыми створками 92 и 93, под правыми створками 95 и 96 и под задними дверьми 97 и 98 соответственно закреплены козырьки 115, 116 и 117, обеспечивающие беспрепятственный переход животных из помещения в кузов 3 транспортного средства, а с поверхности грузовой платформы 2 в скотовоз или на борт грузового автомобиля. Описанные варианты конструктивного исполнения кузовов 3 позволяют расширить функциональные возможности тележки-трап и расширить область применения взвешивающего устройства. При демонтированном кузове 3 транспортное средство можно использовать для перевозки сельскохозяйственных грузов с малым объемным весом, а также при определении урожайности сельскохозяйственных культур при проведении научно-исследовательских работ и производственной проверке новых технологий сельскохозяйственных растений, при возделывании длинностебельчатых новых культур, сортов, видов и гибридов в условиях орошаемого земледелия или богары.

Механизм 4 (фиг.1, 2, 3, 27, 28 и 29) перевода мобильной рамы 1 с напольного положения в транспортное и обратно содержит два силовых цилиндра 118 и 119 гидропривода 5 (фиг. 3, 29 и 30), взаимно соединенных параллельно и связанных гидроаппаратурой с раздельноагрегатной гидравлической системой энергетического средства. Основания силовых цилиндров 118 и 119 шарнирно соединены посредством пальцев 120 в парах щек 64 на консолях 62 и 63 мобильной рамы 1. Штоки 121 силовых цилиндров 118 и 119 связаны с короткими плечами 122 двух C-образных двуплечих рычагов 60, размещенных на осях 59 или 61. Механизм 4, кроме гидропривода 5, включает в себя две продольные тяги 123, два рычага 124, жестко закрепленных на выступающих концах полого торсионного вала 58, прицеп 12 с серьгой 13, которые дополнительно соединены страховочной цепью 125 с энергетическим средством. Механизм 4 включает также в себя и механический фиксатор 126, который блокирует транспортное положение мобильной рамы 1 на удаленных концах коротких плеч 122 двух C-образных рычагов 60. Основания силовых цилиндров 118 и 119 на пальцах 120 в щеках 64, поршневая пара на штоках 121, короткие плечи 122 C-образных двуплечих рычагов 60 вместе с цапфами 59 на задней части мобильной рамы 1 образуют высшую пару кинематической цепи. Нижние плечи C-образных рычагов 60, продольные тяги 123, рычаги 124 на консольной части полого торсионного вала 58 и балки 14 и 15 передней части мобильной рамы 1 образуют управляемый пространственный четырехзвенный механизм. Нижние части плеч C-образных рычагов 60 взаимно соединены балкой жесткости 127. Совокупность указанных механизмов обеспечивает плоскопараллельный подъем грузовой платформы 2 по отношению к опорной поверхности, погрузку и разгрузку животных и грузов на любой высоте и вид транспортных средств.

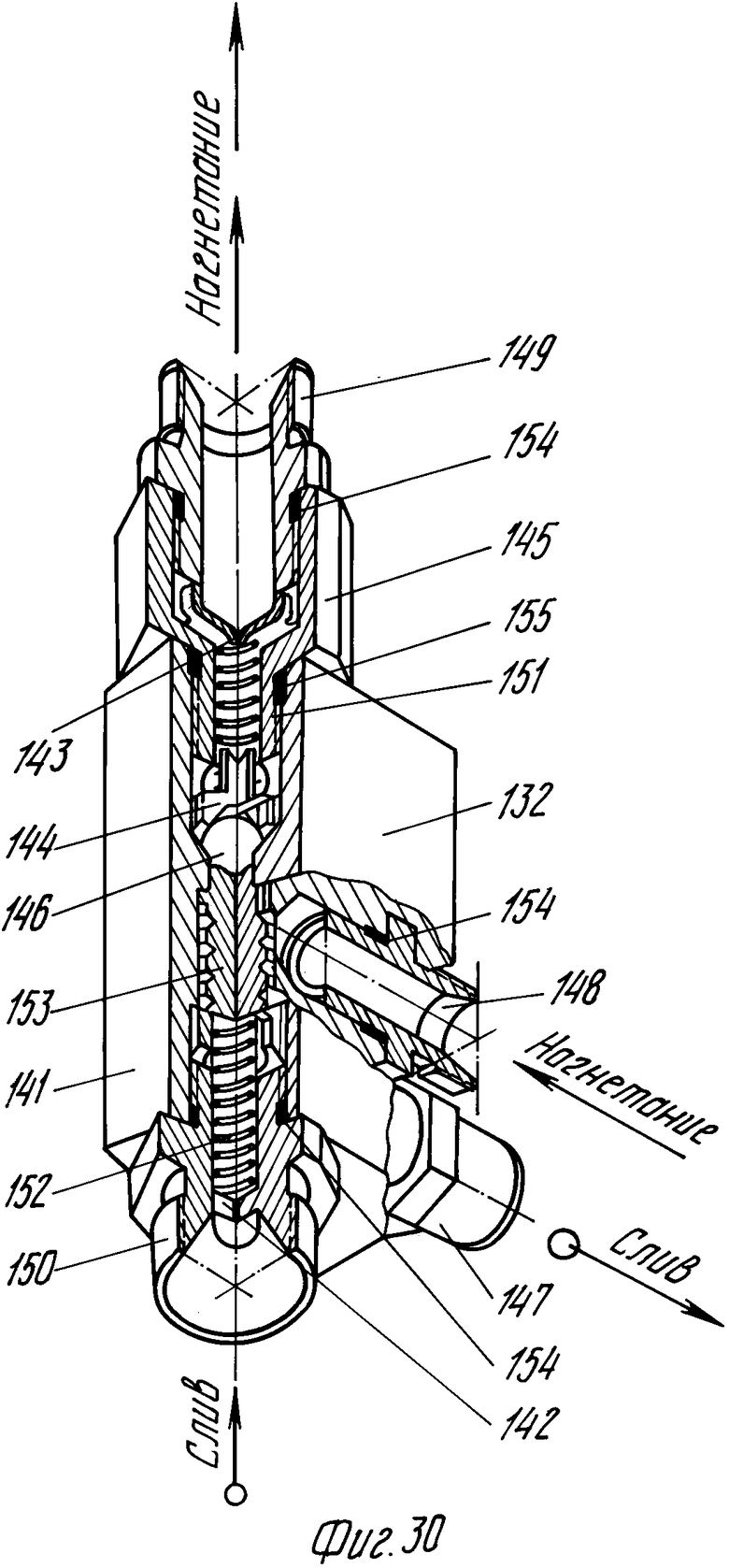

Гидропривод 5 механизма 4 перевода мобильной рамы 1 с напольного положения в транспортное и обратно (фиг.29 и 30) служит для дистанционного привода механизма 4 в действие и состоит из двух силовых гидроцилиндров 118 и 119 (80х40 400), рукавов высокого давления 128, 129, 130 и 131, гидрозамка 132, трубопроводов 133, 134, 135 и 136, разрывных полумуфт 137 и 138, а также рукавов высокого давления 139 и 140, используемых от агрегатируемого энергетического средства.

Гидрозамок 132 (фиг. 30 и 29) служит для фиксации мобильной рамы 1 с кузовом 3 на любой погрузочной высоте и предотвращения самопроизвольного его опускания. Гидрозамок 132 состоит из корпуса 141, дросселей 142 и 143, направляющей 144, переходника 145, шарика 146, резьбовых штуцеров 147, 148, 149 и 150, пружин сжатия 151 и 152, поршня 153 и уплотнительных колец 154 и 155.

Мобильная рама 1 опирается в транспортном положении на два опорных пневматических колеса 6. Опорное пневматическое колесо 6 (фиг.1-3, 27-29) состоит из оси 156, на которой смонтирована ступица 157 с манжетой на двух разновеликих роликоподшипниках. Обод 158 с шиной 159 закреплен болтами и гайками на ступице 157. Роликоподшипники в ступице 157 закрыты крышкой.

Лестница 7 для обслуживания тележки-трап при погрузке животных и их взвешивания выполнена из двух стоек 160, поперечин 161 и разъемных цилиндрических втулок 162, охватывающих полый торсионный вал 58 между левой парой кронштейнов 57. В транспортном положении лестница 7 удерживается цепью 163 (фиг.1, 27, 28 и 29).

Микропроцессорный блок 11 индикации величины измеряемой массы (фиг.37) снабжен большой интегральной схемой аналого-цифрового преобразователя 164 (ДД1), выполненной в сорокавыводном корпусе и представляет собой большую интегральную схему аналого-цифрового преобразователя KP 572 ПВ 2, четырехразрядными световыми индикаторами 165 с цифровой индикацией (HG1, HG2, HG3 и HG4) типа АЛС 333 Б, стабилизаторами напряжения 166 и 167 на +5 В, выполненный на элементах VT1, VT2, VT3, VD1 и VD2 и на -5 В, собранный на транзисторах VT4, VT5, VT6, VD3 и VD5, с использованием микросхемы 168 (ДД2) типа К 561 ЛН2, операционный усилитель 169 (ДА1) типа К 153 УД 2, блоком питания, осуществляемый от аккумулятора энергомодуля напряжением 12 В через тумблер, и блоками весопреобразующих элементов 170. В качестве весопреобразующих элементов 170 использованы фольговые тензорезисторные преобразователи КФ 5П1 400 с номинальным сопротивлением 400 Ом, соединенные электрически в двойную замкнутую мостовую схему.

Весоизмерительный механизм 10 выполнен в виде приводного с вертикальной осью вращения, размещенной на поперечной балке 20 мобильной рамы 1, ротора 22 с консольными балками 171 и резьбовыми втулками 172, закрепленными сварными швами в ребрах жесткости, причем оси резьбовых втулок 172 сориентированы по радиальным лучам ротора 22 (фиг.4, 6, 7, 8, 9, 10, 11, 12, 13, 14, 19, 20, 21, 22 и 29). В резьбовых втулках 172 размещены тензометрические звенья 173 (фиг.10 и 11). Привод ротора 22 осуществляет силовой цилиндр 174 (фиг. 9, 12-14). На тензометрических звеньях 173 размещены весопреобразующие элементы 170, электрически соединенные с микропроцессорным блоком 11 индикации величины измеряемой массы ( фиг.37). Указанная совокупность названных узлов и механизмов описывает весоизмерительный механизм.

Ротор 22 весоизмерительного механизма 10 содержит ступицу 175 (фиг.19 и 20), консольные балки 171, верхнюю плиту 176, нижнюю плиту 177 и кронштейн 178 для размещения пальца 179 с шаровой головкой 180 для шарнирного соединения штока 181 поршня 182 силового цилиндра 174 привода ротора 22. Консольные балки 171 образованы из боковин 183 и 184 переменной высоты, верхней заглушки 185 и нижней грани 186. Периферийные части 187 консольных балок 171 снабжены резьбовыми втулками 172, которые замкнутыми сварными швами соединены с парами ребер жесткости 188 и 189. Ступица 175 ротора 22 установлена на вертикальной полой оси 21 поперечной балки 20 посредством упорных подшипников скольжения 190 и 191, размещенных на двух уровнях. На верхней торцевой части полой оси 21 болтами 192 закреплен фланец 193, ограничивающий осевое перемещение ротора 22 вдоль полой вертикальной оси 21 на поперечной балке 20 мобильной рамы 1. Болты 192 крепления фланца 193 снабжены групповыми стопорами. При размещении весоизмерительного механизма 10 на мобильной раме 1 прямоугольной формы с большой поверхностью грузовой платформы 2 целесообразно использовать ротор 22 с разновеликими консольными балками 171. Это обеспечивает устойчивое положение грузовой платформы 2 в момент взвешивания животных на тензометрических звеньях 173.

Тензометрические звенья 173 (фиг.10 и 11) выполнены трех типоразмеров с общей грузоподъемностью грузовой платформы 2 1,5, 3,0 и 5 тс соответственно с погрешностью измерений в первом случае ±0,1% во втором ±0,2% и в третьем варианте не более ±0,4%

Все тензометрические звенья 173 (комплект из 12 штук) имеют одни и те же габаритные и присоединительные размеры. Каждое тензометрическое звено 173 представлено в виде четырехгранной призмы 194 со сквозной полостью 195 между рабочими гранями 196 и 197. Конструктивное различие в тензометрических звеньях 173 представляет ширина паза сквозной полости 195. Тензометрические звенья 173 по концам прямоугольной призмы 194 снабжены цилиндрическими поясками 198 и 199. На поверхности цилиндрических поясков 198 и 199 выполнены спаренные полукруглые канавки 200 для размещения стопорных колец 201. С одной стороны (поясок 198) тензометрическое звено 173 заканчивается цилиндрической цапфой 202 с шлифованной поверхностью для размещения опоры качения 203. С другой стороны (поясок 199) тензометрическое звено снабжено резьбовой нарезкой 204 для ввинчивания в одну из резьбовых втулок 172 на консольной части 187 консольной балки 171 ротора 22. Между резьбовой нарезкой 204 и цилиндрическим пояском 199 с полукруглыми канавками 200 выполнены пары лысок 205 под размер рожкового ключа для выполнения монтажных и регулировочных работ. Тензометрические звенья 173 выполнены из высококачественной нержавеющей стали ЗП-678 УВД и поэтому не требуют термической и специальной обработок. На шлифованных рабочих гранях 196 и 197 в зоне наибольшей деформации четырехгранной призмы по специальной методике в холодном состоянии тензометрических звеньев 173 наклеены рабочие весопреобразующие элементы 170 в виде тензорезисторных фольговых преобразователей КФ5П1-400. Компенсационные (температурные и случайные нагрузки в других плоскостях) преобразователи размещены на рабочих гранях 196 и 197 со стороны цилиндрической цапфы 202, наименее подверженной деформации. Рабочие и компенсационные весопреобразующие элементы 170 каждого тензометрического звена 173 размещены в гофрированном масло-бензостойком прорезиненном кожухе 206, цилиндрические концы которого сжаты парами стопорных колец 201 в полукруглых канавках 200 на цилиндрических поясках 198 и 199. Это обеспечивает эксплуатацию весоизмерительного механизма 10 в любых природно-климатических зонах с интервалом температурных изменений от -40 до +50oC с любой влажностью и агрессивностью внешней среды (с большим содержанием в воздухе пыли, грязи, кислот, аммиака, CO2 и др. вредных выхлопов ДВС). Размещение тензометрических звеньев 173 в прорезиненных кожухах 206 исключает погрешности в измеряемой массе. Рабочие и компенсационные весопреобразующие элементы 170 каждого тензометрического звена 173 соединены в мостовую схему, а все мосты весопреобразующих элементов 170 на звеньях 173 параллельно между собой в измерительном блоке 170 (фиг.37) таким образом, все электрические сигналы суммируются в единый потенциал адекватно величине измеряемой массы на грузовой платформе 2 независимо от места расположения животного на нем или иного перевозимого груза. Опоры качения 203 на цилиндрических цапфах 202 выполнены с возможностью осевого смещения вдоль горизонтальной оси тензометрического звена 173. Это необходимо при выполнении регулировочных работ в весоизмерительном механизме 10 при калибровке на заданную массу и обеспечения устойчивого положения грузовой платформы 2 в момент взвешивания. Опоры качения 203 на цилиндрических цапфах 202 закреплены посредством конических разрезных втулок 207, фасонных гаек 208 и шайб с усами 209. Предпочтительное выполнение опор качения 203 со сферической внешней обоймой 210. В этом случае реакция давления части силы веса грузовой платформы 2 и веса животных приходится по вертикальной оси симметрии тензометрического звена 173. Опоры качения 203 выполнены с защитными кольцами 211.

Привод ротора 22 (фиг.9, 12, 13 и 14) осуществляет силовой цилиндр 174, основание 212 которого шарнирно размещено на кронштейне 213, закрепленного сварными швами на продольной балке 14. В коническом отверстии 214 кронштейна 213 посредством корончатой гайки 215 закреплен палец 216 с шаровой головкой. Шаровая головка пальца 216 размещена в основании 212 силового цилиндра 174. Шаровая головка пальца 216 в отверстии основания 212 силового цилиндра 174 посредством шайб 218 и 219 через корончатую гайку 220 на резьбовой части соединена с поршнем 221. От самопроизвольного отвинчивания корончатая гайка 220 ограничена шплинтом 222. Литая головка 223 силового цилиндра 174 во внутренней проточке 224 снабжена подшипником скольжения 225, выполненной из закаленной стали. С внешней стороны литой головки 223 в проточке 226 размещены упорное колесо 227, манжета 228, нажимное кольцо 229, поджатые регулировочной резьбовой гайкой 230. Проточка 226 закрыта штампованной крышкой 231, которая болтами 232 через плоские 233 и пружинные шайбы 234 закреплена в торцевой части литой головки 223 силового цилиндра 174. В крышке 231, охватывающей шток 181, размещены скребок 235 и сальник 236. Между основанием 212 и литой головкой 223 размещена гильза 237 силового цилиндра 174. В прямоугольных канавках 238 и 239 основания 212 и литой головки 223 размещены уплотнительные кольца 240, исключающие подтекание масла из штоковой и бесштоковой полостей. Герметизация штоковой и бесштоковой полостей в гильзе 237 силового цилиндра 174 достигнута парой уплотнительных колец 241 в прямоугольных канавках 242 поршня 221. Основание 212, гильза 237 и литая головка 223 между собой стянуты четырьмя шпильками 243, которые зафиксированы гайками 244 через пружинные шайбы 245. На боковых гранях 246 и 247 основания 212 и литой головки 223 выполнены резьбовые отверстия с цилиндрическими резьбами 248 и 249. Резьбовое отверстие 248 соединен ос отверстием 250, соединяющим бесштоковую полость цилиндра 174. Резьбовое отверстие 249 сопряжено с отверстием 251, соединяющим штоковую полость. Оголовки 252 и 253 трубопроводов 254 и 255 соединены с резьбовыми отверстиями 248 и 249 посредством полых цилиндрических резьбовых пробок 256 и 257 с радиальными отверстиями равного сечения. Между оголовками 252 и 253 и трубопроводами 254 и 255, торцевыми частями резьбовых пробок 256 и 257 и боковыми гранями 246 и 247 основания 212 и литой головки 223 размещены уплотнительные кольца 258 из латуни. Правый конец штока 181 снабжен резьбовым хвостовиком 259 для навинчивания гильзы шаровой головки 260. За резьбовым хвостовиком 259 штока 181 силового цилиндра 174 выполнены лыски 261 под размер рожкового ключа для выполнения регулировочных работ при установке окончательного положения ротора 22 с максимально выдвинутым штоком 181 из гильзы 237. Необходимое положение резьбовой части 259 штока 181 в шаровой головке 260 зафиксировано цилиндрическим штифтом 262 в соосных отверстиях резьбового хвостовика 259 штока 181 и гильзы шаровой головки 260. В гильзе шаровой головки 260 выполнено цилиндрическое гнездо 263, в которой размещена шаровая головка 264 конического пальца 265 штока 181 силового цилиндра 174. Конический палец 265 штока 181 закреплен в конусном отверстии 266 кронштейна 178 ротора 22, который в зависимости от высоты балок 14 и 15 мобильной рамы 1 либо закреплен на одной из боковин 183 консольной балки 171 ротора 22, либо на кронштейне 178. Положение пальца 265 штока 181 в кронштейне 178 закреплено корончатой гайкой 267 и зашплинтовано шплинтом 268. Шаровая головка 264 пальца 265 штока 181 в цилиндрическом гнезде 263 установлена посредством двух разъемных шаровых вкладышей 269 и 270, которые поджаты фасонной пробкой 271 с внешней резьбой. Между внутренним торцом фасонной пробки 271 и шаровой головкой 264 пальца 265 размещена пружина сжатия 272. Между нижней плоскостью кронштейна 178 рычага 22 и гильзы шаровой головки 260 установлены манжета 273 с фасонной шайбой 274, поджатые пружиной равного сопротивления 275. В гильзе шаровой головки 260 выполнены сверления и канавки для подачи консистентной смазки через пресс-масленку 276 во все полости гильзы 260 и контактирующие поверхности шаровой головки 264 конического пальца 257 и головкой 260 штока 181. Механически палец 216, закрепленный на кронштейне 213 силового цилиндра 174, соединен аналогичным образом и через пресс-масленку 277 обеспечивается подача консистентной смазки на контактирующие поверхности. Попадание пыли и влаги в зоны контактов описанных пар скольжения исключено манжетой 278, поджатой к нижней грани основания 212 силового цилиндра 174 пружиной равного сопротивления 279 через фасонную шайбу 280. При выполнении монтажных работ конические пальцы 216 и 265 с шаровыми головками 264 в конусных отверстиях 214 и 266 кронштейнов 213 и 178 удерживаются за лыски 281 и 282, выполненных на свободных концах пальцев 216 и 265.

Трубопроводы 254 и 255 закреплены болтами 281 и накладкой 282 через пружинные шайбы 283 на плите 284, соединенной сварным швом с основанием 212 силового цилиндра 174. Трубопроводы 254 и 255 заканчиваются штуцерами 285 и 286 для соединения с рукавами высокого давления 287 и 288 гидравлической сети транспортного средства ( фиг.29) а те через маслопроводы 289 и 290 с боковыми выносными секциями гидрораспределителя энергетического средства, например трактора МТЗ-80, (Т-150К, ДТ-175С и др. ). Размещение в одной плоскости и ниже абриса основания 212 силового цилиндра 174 трубопроводов 254 и 255 для подачи рабочей жидкости в штоковую и бесштоковую полости через рукава высокого давления 277 и 278 обеспечивает компактность размещения привода ротора 22 в межбалочном пространстве мобильной рамы 1.

Механизм 9 блокировки положения грузовой платформы 2 на мобильной раме 1 выполнен в виде разнесенных в пространстве сопрягаемых вертикальных пар втулка-ось, снабженных фиксаторами 291. Втулки 26 выполнены ступенчатыми и по отношению к вертикальной оси 21 размещены на несущих продольных балках 14 и 15 и поперечных брусьях 17 и 18 с равным шагом по дуге окружности при выполнении ротора 22 с равновеликими консольными балками 171 (фиг.34). Ступенчатые втулки 26 по отношению к вертикальной полой оси 21 размещены на несущих поперечных балках 28 и 26 и продольных брусьях 34 и 35 по концентрическим окружностям (фиг.35). Описанным способом закреплены ступенчатые втулки 26 на поперечных брусьях 48 и 50 и продольных несущих балках 41 и 42 (фиг.36). Это обеспечивает устойчивое положение грузовой платформы 2 на мобильной раме 1 в вариантах различной грузоподъемности от 1,5 до 5,0 тс. Ступенчатые втулки 26 на брусьях и балках 17, 18, 14 и 15, 28, 30, 34 и 35, 48, 50, 41 и 42 в технологических отверстиях 292 закреплены замкнутыми сварными швами. В верхней ступени втулки 26 размещены сайленд-блоки 293, изготовленные из технической резины с заданными реологическими качествами. Внутренняя поверхность сайленд-блока 293 выполнена конической. Внутренняя боковая грань основной балки 14 снабжена прямоугольной прорезью 294 шириной больше, нежели толщина фиксатора 291. На боковой грани меньшего диаметра ступенчатой втулки 26 выполнена прорезь 295 высотой равной ширине прорези 294. Фиксатор 291 механизма 9 блокировки положения грузовой платформы 2 на мобильной раме 1 установлен на боковой грани балки 14 посредством вертикальной оси 296, размещенной в вертикальных отверстиях двух параллельных кронштейнов 297. Вертикальная ось 296 в кронштейнах 296 зафиксирована шплинтами 298 и шайбами 299. Фиксатор 291 выполнен фигурой сложной конфигурации из листового металла. На верхней 300 и нижней 301 гранях сварными швами закреплены бонки 302 для увеличения опорной базы фиксатора 291 на оси 296. Ось 296 делит фиксатор 291 на два разновеликих плеча. Правое плечо 303 снабжено пятой 304, контактирующей с упором 305 привода механизма блокировки 9. Левое плечо 306 фиксатора 291 снабжено ригелем 307 и отверстием 308 на периферийном конце рычага 309. Отверстие 308 на конце рычага 309 кинематически соединено с возвратным механизмом 310, который размещен внутри резьбового стакана 311. Возвратный механизм 310 выполнен в виде цилиндрической пружины 312 растяжения и натяжного винта 313. Один конец пружины 312 размещен в отверстии 308 на периферийном конце фиксатора 291. Второй конец пружины растяжения 312 установлен в отверстии 314 натяжного винта 313. Свободный конец натяжного винта 313 снабжен квадратным хвостовиком 315 под размер рожкового ключа. На резьбовой части натяжного винта 313 размещены шайба 316 и гайка 317. Резьбовой стакан 311 установлен в резьбовой бонке 318, закрепленной сварным швом на внешней боковой грани балки 14 (15). Описанная конструкция фиксатора 291 с возвратным механизмом 310 обеспечивают надежное запирание ригелем 307 полой оси 86 грузовой платформы 2. Нижняя часть полой оси 86 (87, 84, 85) выполнена в виде ступенчатых цилиндров 319, 320 и 321. Перепад диаметра цилиндра 320 по отношению диаметров цилиндров 319 и 321 выполнен равным ширине ригеля 307 фиксатора 291. Высота малого диаметра цилиндра 320 на нижней части полой оси 85 (84, 86, 87) выполнена больше толщины ригеля 307 фиксатора 291. Фиксаторы 291 последовательно размещены в прорезях 294 несущих боковых балок 14 и 15 и поперечных брусьев 17 и 18 мобильной рамы 1 (фиг. 9, 12, 21-24 и 34). При выполнении ротора 22 с разновеликими консольными балками 171 и прямоугольной конфигурации грузовой платформы 2 используют ступенчатые мобильные рамы 1, представленные на фиг.35 и 36. Это позволяет во внутреннем контуре мобильной рамы 1 разместить механизм 9 таким образом, что гарантирует безопасное положение грузовой платформы 2 при продольных и поперечных уклонах местности до 45o и транспортных переездах по сильно пересеченной местности, а также производить взвешивание на уклонах до 20o. Описанная компоновка ступенчатой мобильной рамы 1 с размещением фиксаторов 291 соответственно на поперечных балках 28 и 30 и продольных брусьях 34 и 35 (фиг. 35) обеспечивает грузоподъемность мобильной рамы 1 с грузовой платформой 2 до 3,0 тс. Для мобильной рамы 1 грузоподъемностью до 5 тс (фиг.36) ступенчатые втулки 26 и фиксаторы 291 механизма 9 размещены последовательно на поперечных брусьях 48 и 50 и продольных несущих балках 41 и 42.

Перевод фиксаторов 291 из запертого положения механизма 9 блокировки положения грузовой платформы 2 на мобильной раме 1 осуществляют упоры 305 с накладкой 322, закрепленные контргайками 323 на резьбовой части 204 тензометрических звеньев 173 весоизмерительного механизма 10 (фиг.6, 7, 9, 11 и 12), между резьбовыми втулками 172 на консольной части 187 консольных балок 171 ротора 22. Упоры 305 выполнены в виде Г-образных рычагов. Упоры 305 снабжены рабочей гранью 324, выполненной из полосовой стали. Ширина полосы рабочей грани 32 выполнена больше хода величины подъема грузовой платформы 2 при подъеме механизмом 8 и толщины фиксатора 291. Упоры 305 с рабочей гранью 324 выполнены криволинейными, обеспечивающие заданную циклограмму подъему грузовой платформы 2, ее разблокировку с поверхности мобильно рамы 1 и нормальную работу весоизмерительного механизма 10. Вертикальная криволинейная плоскость рабочей грани 324 при повороте ротора 22 с упором 305 на полой вертикальной оси 21 входит синхронно в контакт с пятой 304 фиксатора 291, производя этим запирание полой вертикальной оси 86 ригелем 307 или, при обратном ходе штока 181 силового цилиндра 174, деблокировку положения грузовой платформы 2 на мобильной раме 1.

Механизм 8 подъема грузовой платформы 2 ( фиг.4, 6, 8, 9, 12-14, 16-22, 25, 26 и 29) содержит приводной ротор 22 весоизмерительного механизма 10 с опорами качения 203 на цилиндрических цапфах 202 тензометрических звеньев 173, размещенную над опорами качения 203 фасонную кольцевую балку 89 с дуговыми клиньями 90, 91, 92 и 93, закрепленных на тыльной стороне грузовой платформы 2. Дуговые клинья 90-93 размещены на фасонной кольцевой балке 89 эквидистантно внешней кромке. Дуговые клинья 90-93 направлены в сторону вращения ротора 22 весоизмерительного механизма 10. Устойчивое положение грузовой платформы 2 на опорах качения 203 достигнуто тем, что рабочие грани 325 дуговых клиньев 90-93 снабжены угловыми канавками 326, выполненных эквидистантно внешней кромке фасонной кольцевой балки 89. Глубина угловой канавки 326 выполнена равной 3 + 0,5 мм. Угол раствора угловой канавки 32 равен 120±3o. Дуговые клинья 90-93 выполнены с уклоном 0,05.

Подготовка взвешивающего устройства на транспортном средстве и тележки-трап к работе для взвешивания и перевозки сельскохозяйственных грузов и животных.

Подготовку к работе начинают с проверки давления в шинах 159 опорных колес 6. Для шин 159 с размерами 240-406 мм (9,00-16") по ГОСТ 7463-75 давление устанавливают в пределах 0,32.0,35 МПа. Затем на вентили колес 6 наворачивают колпачки. Регулировку подшипников колес 6 производят через 60 ч от начала работы тележки-трап, а в дальнейшем через каждые 300 ч по наличию осевой игры и качки, определяемых вращением и раскачиванием колес 6 вручную при положении поперечной балки 20 мобильной рамы 1 на поверхности земли так, чтобы шины 159 не касались почвы. Регулировку роликоподшипников колес 6 производят в следующем порядке: снимают крышку ступиц 157, а затем отгибают края замочной шайбы и отворачивают гайку, сняв замочную шайбу. Снимают шайбу и ослабляют гайку-шайбу на 1/6 1/3 оборота на полуоси 156. Потом проверяют легкость вращения колес 6. В случае тугого вращения ступицы 157 на полуоси 156 устраняют причину. Далее затягивают гайку-шайбу ключом до тугого вращения колеса 6 на подшипниках. Затягивая гайку-шайбу, необходимо второй рукой все время вращать колесо 6, тогда ролики пар подшипников правильно разместятся относительно внешних и внутренних колец и сепаратора. После этого отпускают гайку-шайбу на 1/6-1/8 оборота и сильным толчком руки следует повернуть колесо 6 за шину 159 так, чтобы оно сделало несколько оборотов. Надевают стопорную шайбу и шайбу замочную. Заворачивают гайку до упора трубчатым ключом с размером 55 мм. После всех манипуляций тракторист стопорит гайку отгибом края замочной шайбы. После выполнения регулировочных работ колеса 6 должны свободно вращаться без осевой игры и качки. Усилием руки колесо должно сделать не менее двух свободных оборотов. Окончательная правильность регулировки проверяется по нагреву ступицы 157 при движении тележки-трап на скоростях до 20 км/ч. Если во время эксплуатации нагрев превышает 60oC, то необходима повторная регулировка подшипников колес 6. Слишком тугая или слабая затяжка приводит к преждевременному выходу подшипников из строя и в целом снижает надежность взвешивающего устройства на транспортном средстве.

После этого страховочной цепью 125 прицеп 12 с серьгой 13 присоединяют к механизму навески энергомодуля (фиг.1). Далее тракторист присоединяет два рукава 140 высокого давления, прилагаемые к трактору, к задним выводам гидравлической системы трактора и к двум разрывным полумуфтам 137 и 138 гидравлического привода 5 тележки-трап. Из ЗИП транспортного средства рукавами высокого давления соединяют трубопроводы 289 и 290 силового цилиндра 174 привода ротора 22 весоизмерительного механизма 10 и выводы боковой секции гидрораспределителя трактора (желательно с правой стороны трактора). Проверяют при поступлении новой тележки-трап со взвешивающим устройством весь крепеж. Заодно убеждаются в наличии в ступицах 157 достаточного количества консистентной смазки. Тракторист производит полную смазку вращающихся узлов тележки-трап. После этого при работающем двигателе энергомодуля производят два-три подъема и опускания кузова 3 с мобильной рамой 1. Во избежание скольжения животных на досках 79 настила 78 грузовой платформы 2 пол кузова 3 насыпают песком слоем до 3 мм, а затем веником сметают настил 78. Песок проваливается в щели между досками 79, обеспечивая безопасное положение животных как при их взвешивании, так и при их транспортировке. Во время опробования включают гидропривод ротора 22 и проверяют правильность взаимодействия частей, отсутствие деформаций деталей и сборочных единиц весоизмерительного механизма 10, механизма 9 блокировки положения грузовой платформы 2 на мобильной раме 1 и механизма 8 подъема грузовой платформы 2, отсутствие просачивания и течи масла в сальниковых уплотнениях 226-235 (фиг.14), накидных гаек на штуцерах 285 и 286, между уплотнительными шайбами 258 оголовок 252 и 253 и резьбовых пробок 256 и 257 и в других местах гидравлической сети и качество затяжки крепежа. Во избежание травмирования молодняка животных при погрузке и взвешивании следует закрепить эластичный материал на заднем борту грузового автомобиля для уплотнения щели между полом кузова и задним бортом.

После этого приступают к подготовке и калибровке весоизмерительного механизма 10.

Подготовка весоизмерительного механизма 10 к работе.

Перед началом эксплуатации взвешивающего устройства проводят калибровку тензометрических звеньев 173 одним из известных способов: индивидуальная калибровка тензометрического звена 173 при жестком фиксировании опоры качения 203 на цилиндрической цапфе 202 на специальном стенде с нагружающим устройством через образцовый динамометр сжатия 1 класса с пределами измерений 1000, 1500 и 3000 кгс и погрешностью не более 0,05% и групповая тарировка с приложением контрольного груза заданной массы на грузовой платформе 2. Масса контрольного груза 1000, 3000 и 5000 кг ± 2 кг. Перед калибровкой тензометрических звеньев 173 проводят регулировочные работы. Для этого транспортное средство устанавливают на ровной поверхности: поперечный уклоне 1 не более 3o, а продольный не более 5o. На цилиндрических цапфах 202 тензометрических звеньев 173 отвинчивают фасонную гайку 208, отогнув прежде ус на шайбе 209, фиксирующей положение гайки 209 на резьбовой части разрезной конусной втулки 207. Однорядный шарикоподшипник разовой смазки опоры качения 203 подают легким ударом в направлении к гайке 208. Внешнее кольцо 210 опоры качения 203 сдвигают в угловую канавку 326 на рабочей грани 325 дуговых клиньев 90, 91, 92 и 93 (фиг.10, 11, 17, 25 и 26). Далее подтягивают гайкой 208 разрезной конус 207 к торцевой части цилиндрической цапфы 202 при неподвижном положении опоры качения 203 в угловой канавке 326, сохранив при этом возможность смещения опоры 203 вдоль цилиндрической цапфы 202. Указанные операции выполняют со всеми четырьмя опорами качения 203 на цилиндрических цапфах 202 тензометрических звеньев 173. Далее включают привод ротора 22 путем подачи масла по трубопроводу 289, через рукав высокого давления 287 и трубопровод 254 в бесштоковую полость гильзы 237 силового цилиндра 174. При выдвижении штока 181 силового цилиндра 174 через палец 265 с шаровой головкой 264 и кронштейн 178 ротор 22 поворачивается на вертикальной полой оси 21 на угол в 45o. С исходного положения ротора 22 опоры качения 203 сначала находились под фигурной кольцевой балкой 89 с гарантированным зазором 5±1 мм. Затем опоры качения 203 при дальнейшем повороте ротора 22 плавно въезжают в угловые канавки 326 дуговых клиньев 90-93 и поднимают всю грузовую платформу 2 над мобильной рамой 1 на 20±1 мм. Затем оператор (тракторист, техник, лаборант, рабочий) переводом ручки гидрозолотника распределителя раздельно-агрегатной гидросистемы энергомодуля штока 181 силового цилиндра 174 переводит в исходное положение. Эту операцию повторяют не менее трех-четырех раз. Каждая опора качения 203 на цилиндрической цапфе 202 занимает строго определенное положение. После этого затягивают фасонную гайку 208 на разрезной конусной втулке 207 и стопорят шайбой 209, отогнув ее ус в прорезь гайки 208. Тензометрические звенья 173 маркируют одноименными номерами на консольных балках 171 ротора 22. При индивидуальной калибровке, отвернув контргайку 323 с резьбовой части 204 тензометрического звена 173, отвинчивают ее из резьбовой втулки 172 на консольной части 187 консольной балки 171 ротора 22, вращая рожковым ключом тело звена 173 за лыски 205. На специальном стенде через опору качения 203 посредством эталонного динамометра задают нагрузки с равным интервалом до верхних пределов измерений. Весопреобразующие элементы на рабочих гранях 196 и 197 всех тензометрических звеньев 173 электрически соединяют с блоком 11 индикации величины измеряемой массы, причем три из них при калибровке находятся в ненагруженном состоянии. Весопреобразующие элементы 170 в виде тензорезисторных датчиков сопротивлений R24, R25, R26 и R27, размещенных на рабочих гранях 196 и 197 тензометрического звена 173 с маркировкой А ( фиг.11 и 37) подключены в мостовую схему. Последовательно каждое тензометрическое звено 173 с маркировками Б, В и Г нагружали с равным интервалом усилием до 1000±0,5 кгс. Затем включали тумблер питания блока 11 индикации величины измеряемой массы. Поскольку в нашей конструкции использована микросхема 164, работающая на индикаторах 165 с четырьмя разрядами, будут высвечиваться цифры 1, 0, 0, 0, что соответствует измеряемой массе 1000 кг. Если показания световых индикаторов 165 не соответствуют данной величине, снимают нагрузку с тензометрического звена 173 с маркировкой А. Вращая подстроечный резистор R23 в блоке весопреобразующих элементов 170, добиваются нулевых показаний индикаторов 165. Вновь нагружают тензометрическое звено 173 заданной нагрузкой 1000±0,5 кг и, вращая резистор R3, выставляют показания индикаторов светодиодов 165 HG-1, HG-2, HG-3 и HG-4, равной заданной нагрузке 1000 кг. Далее на специальный стенд последовательно устанавливают тензометрические звенья 173 с маркировкой Б, В и Г. Задают ту же силовую нагрузку 100 кгс. Если показания световых индикаторов 165 каждый раз соответствуют величине 1000 кг, то взвешивающее устройство на тележке-трап готово к работе и не требует в период эксплуатации каких-либо дополнительных регулировок. Предельная величина измерений блоком 11 индикации величины измеряемой массы равна 9999 кг.

При невыполнении указанных требований проводят более тонкую регулировку положения опор качений 203 на цилиндрических цапфах 202 тензометрических звеньев 173 с маркировкой Б, В и Г, смещая их вдоль геометрической оси. Далее тензометрические звенья 173 в соответствии с метками А, Б, В и Г устанавливают в резьбовых втулках 172 и фиксируют гайкой 323.

При калибровке тензометрических звеньев 173 контрольным грузом заданной массы 1000, 3000 и 4000 кг ±2 кг предварительные регулировки положения опор качения 203 в угловых канавках 326 дуговых клиньев 90-93 выполняют в выше описанной последовательности. Затем силовым цилиндром 174 ротор 22 переводят в исходное положение. Затем тумблером на 12 В включают питание блока 11 индикации величины измеряемой массы. Световые индикаторы 165 блока индикации должны высвечивать 0 на световом индикатора HG-4. Если будет высвечиваться иная цифра, то подстроечным резистором R23 тензорезисторного моста весопреобразующих элементов 170 добиваются нулевых показаний. На опоры качения 203 на консольных балках 171 ротора 22 устанавливают сначала X-образную вспомогательную балку, а затем ее догружают контрольным грузом. Вращая резистор R3 (фиг.37) с учетом суммарной массы вспомогательной балки и груза, выставляют показания световых индикаторов, равным заданной нагрузке 1000+85 кг. Снимают с X-образной вспомогательной балки контрольный груз, а далее и саму балку. На мобильную раму 1 монтируют грузовую платформу 2. Включают силовой цилиндр 174 привода ротора 22. Через опоры качения 203 воспринимается вес грузовой платформы 2 цилиндрическими цапфами 202. Компоненты силы веса порожней грузовой платформы 2 деформируют четырехгранные призмы 194 тензометрических звеньев 173. Плоскопараллельное перемещение конца цапфы 203 звена 173 относительно ее резьбовой части 203 преобразует в соответствующее сжатие растяжение весопреобразующих преобразователей 170 в пропорциональный приложенной нагрузке электрический сигнал. Показанная на фиг.37 схема соединения четырех параллельных измерительных мостов тензометрических звеньев 173 обеспечивает суммирование и приведение к средней величине сигналов от всех тензометрических звеньев 173, а также независимость показаний от точки приложения результирующей силы на поверхности настила 78 грузовой платформы 2. Оператор считывает со световых индикаторов 165 массу грузовой платформы 2 и заносит полученные данные в полевой журнал или через микропроцессорный блок 11 индикации величины измеряемой массы вводятся данные в канал обмена данных. Электрический сигнал от массы грузовой платформы 2 через весопреобразующие элементы 170 поступают на вход платы входных преобразователей 169, где он усиливается, стабилизируется и преобразуется в цифровой код посредством большой интегральной схемы 164. Микропроцессор 164 по каналу обмена данных принимает цифровой код от платы 169 входных преобразователей, рассчитывает массу, по каналу обмена данных выдает его на плату лицевой панели, где это значение выводится на цифровой индикатор. Значение массы обновляется через 1.2. Она рассчитывается с учетом массы порожней грузовой платформы 2. Полученную величину оператор может ввести с клавиатуры платы лицевой панели или вызвать из памяти платы микропроцессора. По его команде осуществляется взвешивание, то есть фиксация массы животных или перевозимого груза и запоминание ее в памяти платы микропроцессора в кольцевом буфере. Это означает, что при переполнении буфера происходит постепенное замещение старой информации на новую. Разгрузка буфера осуществляется путем передачи по линии связи результатов взвешивания в ЭВМ. Эталонным грузом проводят окончательную проверку работоспособности взвешивающего устройства на тележке-трап. Для этого груз последовательно перемещают по поверхности грузовой платформы 2. Показания массы эталонного груза должны остаться неизменными. При несоответствии указанной контрольной массы на грузовой платформе 2 производят ввинчивание или вывинчивание из резьбовой втулки 178 резьбового конца 204 призмы 194 с последующей корректировкой положения опор качений 203. Этой регулировкой добиваются погрешности в измерениях не более ±0,2 кг. Описанные регулировки выполняют в стационарных условиях. Взвешивающее устройство готово к работе в любых условиях. Аналогичным образом калибруют тензометрические звенья 173 с общей грузоподъемностью платформы 2 на 3 и 5 тс.

Взвешивающее устройство на транспортном средстве функционирует следующим образом.

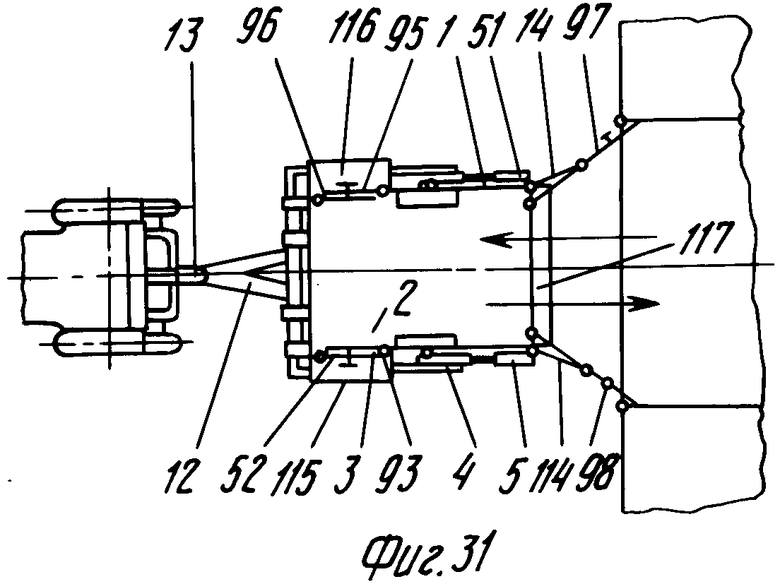

Рассмотрим порядок взвешивания молодняка животных с летних откормочных площадок или животноводческих помещений (фиг.31). Для этого энергомодуль с тележкой-трап подают задним ходом к воротам откормочной площадки таким образом, чтобы козырек 117 прикасался к порогу ворот помещения. Ворота помещений могут быть открыты настежь. Управляя ручкой гидрозолотника силовыми цилиндрами 118 и 119 гидропривода 5 механизма 4 подъема мобильной рамы 1, опускают тележку-трап до соприкосновения поперечной балки 20 с землей так, как показано на фиг.1, 2, 27 и 31. Далее открывают задние двери 97 и 98, а их положение к кузову 3 фиксируют крючками 114. Рабочие фермы загоняют животных на поверхность грузовой платформы 2. Затем закрывают задние двери 97 и 98 замками кузова 3. Пользуясь второй ручкой гидрозолотника, тракторист через рукава высокого давления энергомодуля, трубопровод 289, рукав высокого давления 287 и трубопровод 254 подает под рабочим давлением масло в резьбовую пробку 252 и сверление 248 в бесштоковую полость гильзы 237 силового цилиндра 174. Поршень 221 со штоком 181 перемещается из гильзы 237 цилиндра 174, и через палец 266 с шаровой головкой 264 перемещают кронштейн 178 консольной балки 171 ротора 22 весоизмерительного механизма 10. При вращении ротора 22 вокруг оси 21 опоры качения 203 тензометрических звеньев 173 сначала просто перемещаются под фигурной кольцевой балкой 89. Затем опоры качения 203 вкатываются в угловые канавки 326 дуговых клиньев 90-93 фигурной кольцевой балки 89 и с поворотом ротора 22 принимают грузовую платформу 2 над мобильной рамой 1. Одновременно с этим упоры 305 на консольных частях 187 консольных балок 174 механизма 8 подъема грузовой платформы 2, упреждая подъем грузовой платформы 2, подходят к пятам 304 фиксаторов 291 и выводят ригели 307 из боковых прорезей 294 продольных балок 14, 15 и поперечных брусьев 17 и 18, а также из прорезей 295 ступенчатых втулок 26. Полые вертикальные оси 84-87 грузовой платформы 2 со ступенчатыми цилиндрическими выступами 319, 320 и 321 освобождаются от ригелей 307 механизма 9 блокировки положения грузовой платформы 2 на мобильной раме 1. Дальнейший поворот ротора 22 приводит к подъему грузовой платформы 2 над мобильной рамой 1. Сферические обоймы 210 опор качения 203 на конечном участке поворота ротора 22 обеспечивают подъем грузовой платформы 2 на 20 мм по отношению к внешней поверхности мобильной рамы 1. Конические части вертикальных осей 84-87 приподнимаются над коническими гнездами сайленд-блоков 293 ступенчатых втулок 26, тем самым исключая любые погрешности измерений при поперечных и продольных уклонах рельефа местности. Угловые канавки 326 исключают сдвиг и сползание грузовой платформы 2 на сферических обоймах 210 опор качения 203. Оператор или рабочий включает тумблером блок 11 индикации величины измеряемой массы и записывает показания со световых индикаторов 165. Далее оператор выключает блок 11. Тракторист переводит ручку золотника в положение опускание, а масло под рабочим давлением по рукаву высокого давления энергомодуля, трубопроводу 290, рукаву высокого давления 288, трубопроводу 255, через резьбовую пробку 253 и сверление 249 поступает в штоковую полость гильзы 237 силового цилиндра 174. Под давлением масла шток 181 с поршнем 221 вдвигаются в гильзу 237. Вместе со штоком через гильзу шаровой головки 260 и палец 265 кронштейн 178 возвращает ротор 22 в исходное положение. Сферические обоймы 210 опор качения 203, перекатываясь по угловым канавкам 326 дуговых клиньев 90-93, плавно опускают грузовую платформу 2 вместе с полыми вертикальными осями 84-87 на конусные поверхности сайленд-блоков 293. Рабочие грани 324 упоров 325 удерживают ригели 307 фиксаторов 291 до полного соприкосновения конусных частей вертикальных осей 84-87 до сайленд-блоков 293 (фиг.5). Упоры 305 выходят из контакта пят 304 фиксаторов 291. Ригели 307 под воздействием растянутых витков пружин 312 возвратных механизмов 310 надежно запирают вертикальные оси 84-87 в ступенчатых втулках 26 мобильной рамы 1. Этим исключается опрокидывание грузовой платформы 2 на любых уклонах сильно пересеченной местности. Рабочие открывают задние двери 97 и 98 и перегоняют животных в соответствующие клетки откормочных площадок. Таким образом, повторяются все последующие циклы измерений группы животных или молодняка как свиней, овец, так и крупного рогатого скота.

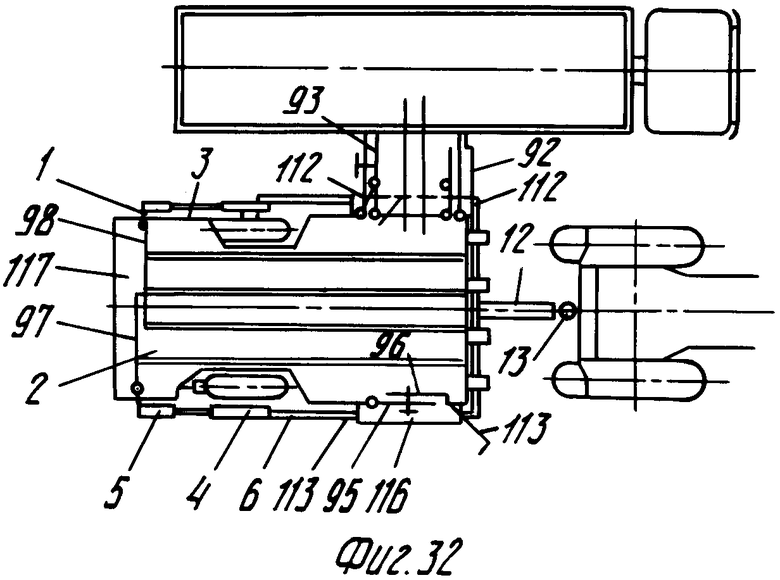

Рассмотрим процесс погрузки и взвешивания свиней с тележки-трап в скотовоз (фиг. 32). Предварительно выдвигается указатель расстояния боковой и трактором тележка-трап транспортируется к скотовозу таким образом, чтобы указатель расстояния боковой кузова 3 соприкасался или был с небольшим зазором относительно борта кузова скотовоза. Подъезжают дверьми боковыми 92 и 93 к дверям задним или боковым скотовоза. Механизм 4 перевода мобильной рамы 1 с напольного положения в положение загрузки животных приводят тележку-трап в рабочее положение, а грузовую платформу 2 устанавливают на заданную высоту. Под колеса 6 мобильной рамы 1 со стороны уклона устанавливают упоры из комплекта ЗИП. Открывают двери скотовоза и укладывают их на козырек 115. Затем открывают левые боковые двери 92 и 93 и фиксируют их крючками 112. Для удобстве обслуживания при погрузке свиней в скотовоз лестницу 7 с транспортного положения переводят в рабочее ( фиг.28). Рабочие перегоняют свиней из кузова 3 в скотовоз. Закрывают двери скотовоза и двери 92 и 93 тележки-трап и фиксируют их замками. В транспортном положении двуплечие рычаги 60 фиксируют на кронштейнах с помощью механических фиксаторов 126 (фиг.1 и 3). При подъеме мобильной рамы 1 с животными на грузовой платформе 2 для погрузки в скотовоз и удержания их на заданной высоте с помощью гидропривода 5 от гидросистемы трактора пользуются гидрозамком 132 (фиг.29 и 30). В этом случае гидропривод 5 функционирует следующим образом.

Для подъема мобильной рамы 1 масло под давлением по рукаву высокого давления 140 от гидрораспределителя трактора поступает в полость разрывной полумуфты 138, далее по рукаву высокого давления в резьбовой штуцер 148, ввернутого в корпус 141 гидрозамка 132. Под давлением масла шарик 146 давит на направляющую 144 и смещает ее к дроссели 143, сжимая витки пружины 151. Дроссель 143 прижимается к торцевой части штуцера 149, максимально увеличивая живое сечение. От резьбового штуцера 149 по трубопроводам 133 и 135 масло поступает в рукава высокого давления 129 и 131 силовых цилиндров 118 и 119. Перемещение штоков 121 через пальцы приводит к повороту коротких плеч 122 C-образных двуплечих рычагов 60 вокруг пары цапф 59. Колеса 6 на осях 156 выкатываются под раму 1, а грузовая платформа 2 совершает плоскопараллельное перемещение относительно поверхности земли, так как на нижних частях C-образных двуплечих рычагов 60 через шарниры увлекаются продольные тяги 123. Передние концы тяг 123 через рычаги 124 поворачивают торсионный вал 58 в кронштейнах 57, а вместе с торсионным валом 58 и прицеп 12, который через серьгу 13 опирается на скобу навески трактора. Кузов 3 с грузовой платформой 2 на колесах 6 поднимаются параллельно поверхности земли. Вместе с подъемом грузовой платформы 2 при перемещении штоков 121 масло из штоковых полостей гильз силовых цилиндров 113 и 118 по рукавам высокого давления 128 и 130, трубопроводам 136 и 134 поступает в штуцер 150 и через дроссель 142, сжимая витки пружины сжатия 152, перемещает поршень 153. При открытом поршне 153 масло через рукава высокого давления 139 и 140 и штуцер 147 сбрасывается в масляный бак гидросистемы трактора. При завершении подъема грузовой платформы 2 на фиксируемой высоте (промежуточное положение) рычаг распределителя переводят в положение нейтральное. Так как вес платформы 2, кузова 3, мобильной рамы 1 создают в бесштоковых полостях силовых цилиндров 118 и 119 избыточное давление, большее, нежели давление масла в штоковых полостях, то в гидрозамке 132 происходят следующие перемещения. Под обратным давлением масла дроссель 143 перемещается в полости корпуса 141 в направлении шарика 146, увеличивая степень сжатия витков пружины 151. Пружина 151 смещает направляющую 144 и прижимает ее к шарику 146. Шарик 146 давит на конец поршня 153 и сдвигает его. Поршень 153 перекрывает полость сливного штуцера 147, запирая штоковые полости силовых цилиндров 118 и 119. Сместив поршень 153, шарик 146 закрывает проходное сечение в корпусе 141 гидрозамка 132 и бесштоковые полости силовых цилиндров 118 и 119, удерживая мобильную раму 1 на строго заданной высоте.

Опускание кузова 3 с грузовой платформой 2 производится следующим образом.

Ручку гидрозолотника средней секции переводят в положение опускание. Масло под давлением по рукавам высокого давления 140 и 139 через разрывную муфту 137 поступает в штуцер 147. Из штуцера 147 масло под давлением поступает во внутреннюю полость корпуса 141 и смещает поршень 153 в направлении шарика 146, утапливая его и сжимая витки пружины 151. Далее через дроссель 142 и штуцер 150 масло под давлением по трубопроводам 134 и 136 и рукавам высокого давления 130 и 128 поступает в штоковые полости силовых цилиндров 119 и 118. Втягивание штоков 121 в гильзы силовых цилиндров 118 и 119 приводит к выталкиванию масла из бесштоковых полостей по рукавам высокого давления 129 и 131 в трубопроводы 135 и 133, а из них в штуцер 149 гидрозамка 132. Дроссель 143 смещается в торцевую стенку переходника 145 и через калиброванное отверстие поступает малой дозой в штуцер 148. Из штуцера 148 масло по рукавам 139 и 140 сбрасывается в масляный бак гидросистемы трактора. Истечение масла через дроссель 143 приводит к плавному опусканию мобильной рамы 1 параллельно поверхности земли. Штоки 121, втягиваясь в гидроцилиндры 118 и 119, поворачивают двуплечие рычаги 60 на цапфах 59. Поворот рычагов 60 в сторону мобильной рамы 1 приводит к вкатыванию колес 6 под нее, а продольные тяги 123 толкают рычаги 124 вперед, поворачивая торсионный вал 58 вместе с прицепом 12 по часовой стрелке (фиг.29). Кузов 3 тележки-трап опускается параллельно поверхности земли.

Перегрузка свиней со скотовоза в кузов 3 ( фиг.32) производится в следующем порядке: предварительно выдвигается указатель расстояния боковой, а потом трактором тележка-трап транспортируется к боковой или задней двери скотовоза до соприкосновения указателя расстояния с бортом кузова скотовоза. Устанавливают боковые двери 92 и 93 против боковой или задней двери скотовоза. Механизмом 4 перевода мобильной рамы 1 с напольного положения в транспорте устанавливают кузов 3 на требуемую высоту. Под колеса 6 со стороны уклона устанавливают упоры. Открывают двери 92 и 93 кузова 3. Затем открывают двери скотовоза и укладывают их на козырек 115 мобильной рамы 1. Фиксируют двери 92 и 93 крючками 112. Лестницу 7 опускают на землю. Рабочие перегоняют свиней со скотовоза в кузов 3 тележки-трап. Закрывают и фиксируют замком двери 92 и 93 кузова 3. Включает тракторист привод ротора 22 весоизмерительного механизма 10. оператор включает тумблер питания блока 11 индикации величины измеряемой массы и считывает массу свиней на грузовой платформе 2.

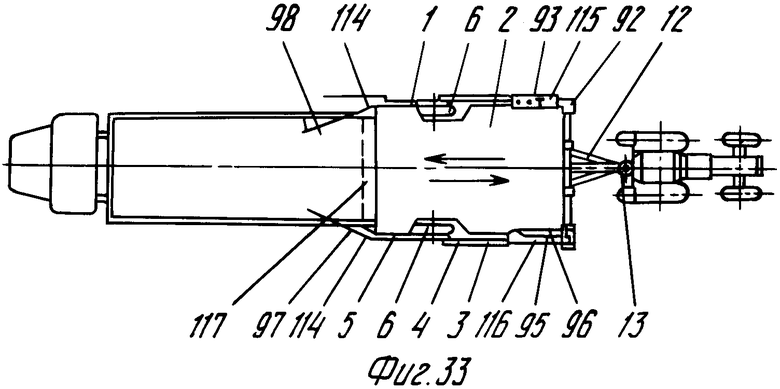

Рассмотрим процесс погрузки и взвешивания свиней с тележки в кузов грузового автомобиля ( фиг.33). Предварительно выдвигается указатель расстояния задний, и автомобиль задним бортом подают к задним дверям 97 и 98 кузова 3 или наоборот до соприкосновения указателя расстояния с задним бортом автомобиля. Механизмом 4 подъема мобильной рамы 1 устанавливают грузовую платформу 2 на требуемую высоту. Под одно из колес 6 тележки-трап со стороны уклона устанавливают упор. Взвешивают массу свиней весоизмерительным механизмом 10. Рабочие открывают задний борт автомобиля и укладывают его на козырек 117 мобильной рамы 1, открывают и фиксируют крючками 114 задние двери 97 и 98. Затем перегоняют свиней из кузова 3 тележки-трап в кузов автомобиля, закрывают задний борт автомобиля и двери 97 и 98 на замок.