Изобретение относится к области гидропневмомашиностроения и может быть использовано в качестве насоса, компрессора или двигателя.

Известна героторная машина, содержащая кольцевой статор с замыкателями, ротор с вытеснителями, установленный соосно статору с образованием между их сопрягающимися поверхностями рабочих камер; торцовые поверхности ротора и статора снабжены кольцевыми проточками и выступами с сопрягающимися поверхностями, а каждая рабочая камера выполнена в виде двух профилированных пазов, расположенных на одной из сопрягающихся поверхностей по обе стороны кольцевого выступа в одном угловом секторе (SU 909305 А, 02.06.1978, F 04 C 2/06).

Недостатком этого устройства является его низкая эффективность вследствие малого объема рабочих камер.

Известна героторная машина, содержащая установленный в корпусе статор, выполненный с постоянным или переменным шагом резьбы и эпициклоидным в поперечном сечении, размещенный в статоре шпиндель с наружной винтовой поверхностью сводчатого поперечного сечения, имеющий отличный от внутренней винтовой поверхности статора шаг резьбы, причем внутренняя винтовая поверхность статора и наружная винтовая поверхность шпинделя установлены с возможностью их запирания с зазором или без него; устройство снабжено установленной между статором и шпинделем зубчатой передачей, сводчатое поперечное сечение шпинделя выполнено с шагом резьбы, на единицу большим шага резьбы статора, шаг резьбы шпинделя кратен шагу резьбы статора, а зубчатая передача выполнена с передаточным отношением, равным отношению шагов статора и шпинделя (SU 1237092 А, 07.06.1986, F 04 C 5/00).

Недостатком этого устройства является большая конструктивная сложность и, как следствие, низкая надежность.

Более простой и надежной является героторная машина для перемещения жидкостей или газов вдоль ее продольной оси, содержащая статор, винтовой ротор и обойму, при этом ротор размещен в обойме с образованием между их сопрягающимися поверхностями рабочих камер, а обойма размещена с возможностью вращения внутри статора с образованием между их сопрягающимися поверхностями рабочих камер, площадь проходного сечения между ротором и обоймой, а также между обоймой и статором выполнена переменной вдоль продольной оси машины (US 2085115 А, 29.06.1937, Н.кл. 418/48).

Данное техническое решение принято в качестве прототипа настоящего изобретения.

При работе устройства всегда происходит износ его элементов: ротора, обоймы, статора и образуются зазоры между ними, что обусловливает частичную потерю компрессии. Эти зазоры не могут быть компенсированны в процессе работы устройства, поскольку отсутствует возможность осевого смещения ротора относительно обоймы и обоймы относительно статора. Для восприятия осевого усилия, являющего следствием избыточного давления в нагнетательным патрубке, имеются упоры, что исключает осевое смещение ротора и обоймы и разрежения во всасывающем патрубке (подпятник).

Для устранения зазоров между элементами машины и, соответственно, восстановления компрессии приходится осуществлять разборку устройства и заменять изношенные элементы или их эластичные покрытия, что весьма трудоемко.

В основу настоящего изобретения положено решение задачи создания героторной машины, в которой компенсируются зазоры, образующиеся между ротором и обоймой, и также между обоймой и статором; при этом зазоры должны компенсироваться также и в том случае, если героторная машина работает в режиме реверса, то есть когда среда перемещается в противоположном направлении.

Согласно изобретению эта задача решается за счет того, что в героторной машине для перемещения жидкостей или газов вдоль ее продольной оси, содержащей статор, винтовой ротор и обойму, при этом ротор размещен в обойме с образованием между их сопрягающимися поверхностями рабочих камер, а обойма размещена с возможностью вращения внутри статора с образованием между их сопрягающимися поверхностями рабочих камер, площадь проходного сечения между ротором и обоймой, а также между обоймой и статором выполнена переменной вдоль продольной оси машины, ротор и обойма выполнены с возможностью смещения под действием осевого усилия для поджатия ротора, обоймы и статора друг к другу с обеспечением автоматического выбора зазоров при их образовании, при этом ротор подпружинен относительно статора.

Заявителем не выявлены источники, содержащие информацию о технических решениях, идентичных настоящему изобретению.

Благодаря реализации отличительных признаков изобретения при образовании зазоров вследствие износа ротора, обоймы и статора эти зазоры автоматически выбираются, поскольку под действием осевого усилия происходит смещение и плотное поджатие указанных элементов машины друг к другу. Какие-либо упоры для восприятия осевого усилия, действующего на ротор и обойму, не требуются, так как ротор опирается на обойму, а обойма - на статор. В результате автоматического устранения зазоров предотвращается снижение компрессии героторной машины, при износе ее деталей устраняется необходимость ее частой разборки и сборки для ремонта или замены изношенных деталей. Кроме того, важным новым свойством изобретения является компенсация зазоров также в случае, если машина работает в режиме реверса, при этом автоматически обеспечивается предотвращение перегрузки привода.

Заявителем не обнаружены какие-либо источники информации, содержащие сведения о влиянии заявленных отличительных признаков на достигаемый технический результат.

Сущность изобретения поясняется чертежами, где изображено:

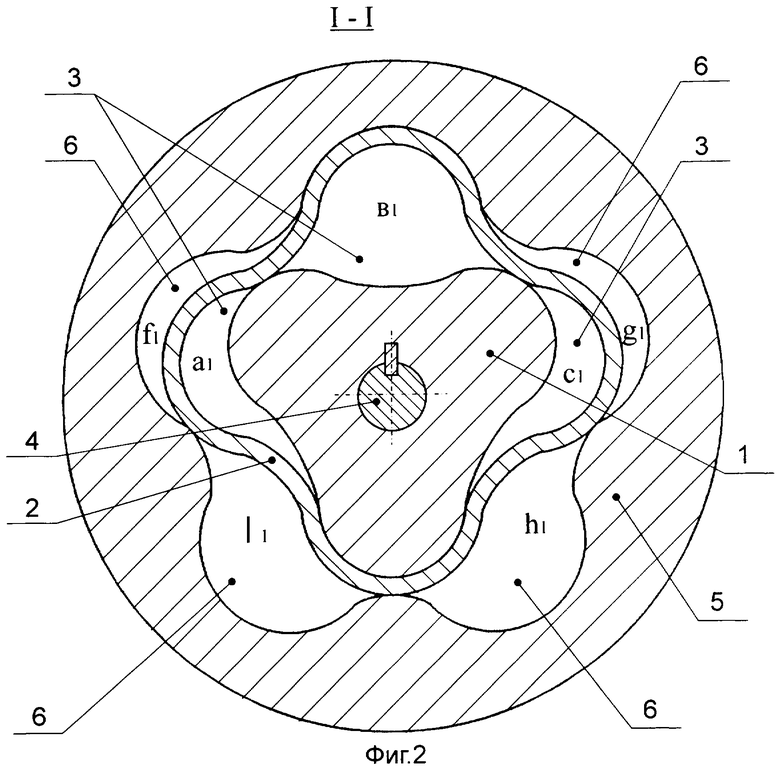

на фиг.1 - героторная машина, продольный разрез;

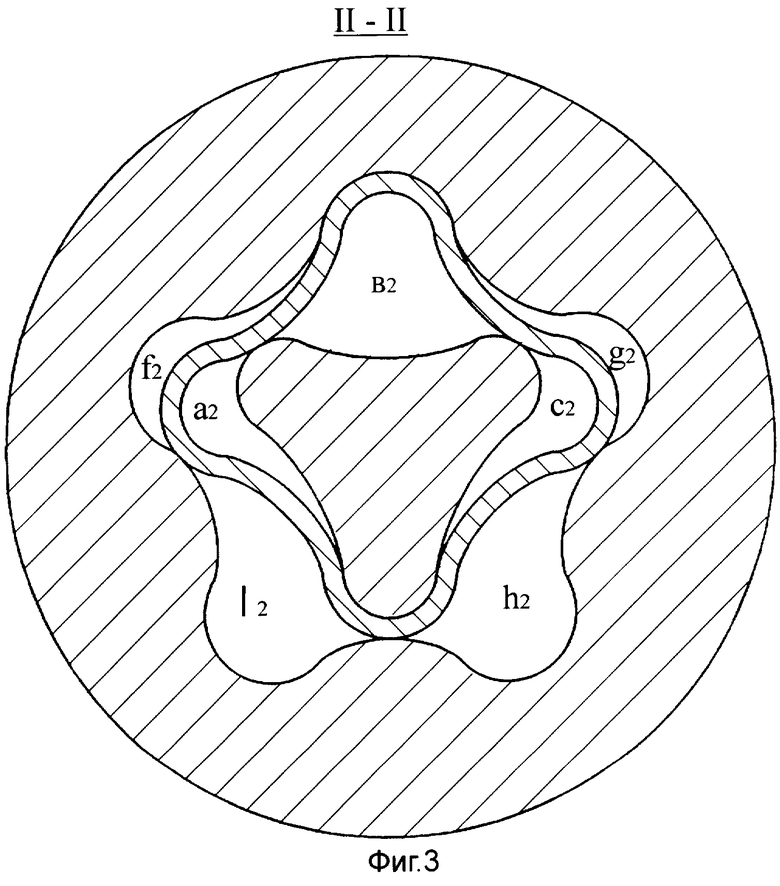

на фиг.2 - разрез по I-I на фиг.1;

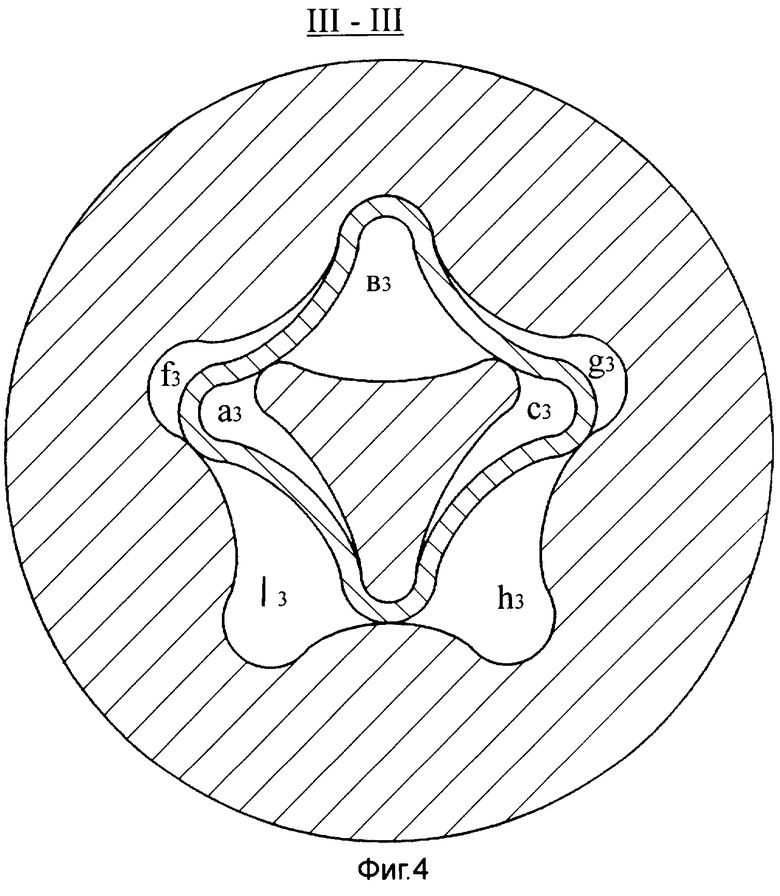

на фиг.3 - разрез по II-II на фиг.1;

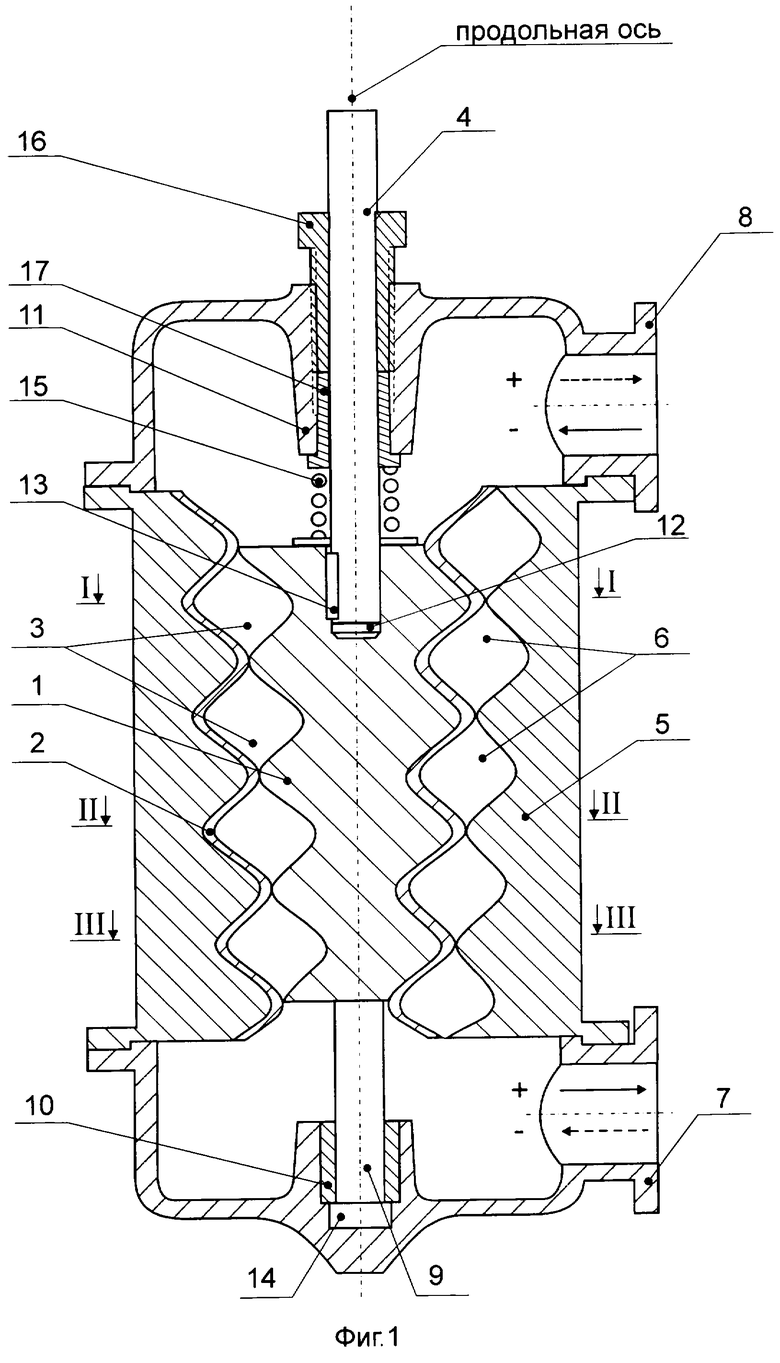

на фиг.4 - разрез по III-III на фиг.1.

Героторная машина включает винтовой ротор 1 и обойму 2. Ротор 1 размещен в обойме 2 с образованием рабочих камер 3 между их сопрягающимися поверхностями, площадь проходного сечения между ротором 1 и обоймой 2 выполнена переменной вдоль продольной геометрической оси машины; вал 4 сопряжен с ротором 1; обойма 2 размещена с возможностью вращения внутри статора 5.

В разрезе по I-I на фиг.1, приведенном на фиг.2, общая площадь SIpo проходного сечения между ротором и обоймой состоит из суммы площадей а1, в1, с1 проходных сечений рабочих камер 3: SIpo=а1+в1+с1. Общая площадь SIoc проходного сечения между обоймой и статором состоит из суммы площадей l1, f1, g1, h1 проходных сечений рабочих камер 6, образованных между сопрягающимися поверхностями обоймы 2 и статора 5: SIoc=l1+f1+g1+h1.

В разрезе по II-II на фиг.1 (фиг.3) общая площадь SIIpo=а2+в2+с2, а общая площадь SIIoc=l2+f2+g2+h2.

В разрезе по III-III на фиг.1 (фиг.4) общая площадь SIIIpo=а3+в3+с3, а общая площадь SIIIoc=l3+f3+g3+h3.

При этом на чертежах (фиг.2, 3, 4) хорошо видно, что SIpo>SIIpo>SIIIpo, a SIoc>SIIoc>SIIIoc, то есть площадь проходного сечения между ротором и обоймой изменяется вдоль продольной оси машины (в данном примере убывает); также изменяется и площадь проходного сечения между обоймой и статором.

Героторная машина имеет патрубки 7 и 8. Патрубок 7 размещен со стороны оси 9 ротора, а патрубок 8 - со стороны вала 4. Ось 9 размещена в подшипнике 10. Вал 4 размещен в подшипнике 11. Вал 4 вставлен в глухое отверстие 12, вращающий момент передается посредством шпонки 13. Ось 9 может скользить относительно подшипника 10 в пределах зазора 14.

Ротор 1 подпружинен в конкретном примере с помощью спиральной пружины 15 относительно статора 5. Степень сжатия пружины 15 регулируется регулировочным элементом, в частности резьбовой втулкой 16, при этом втулка 16 взаимодействует с пружиной 15 через скользящую втулку 17, установленную с зазором в нижней части подшипника 11.

В конкретном примере машина используется в качестве насоса, но может быть использована и для перемещения газа. Возможна также работа машины в режиме гидро- или пневмомотора.

Машина работает следующим образом.

В режиме, когда патрубок 7 является всасывающим (обозначено пунктирными стрелками), жидкость поступает в патрубок 7 и затем при вращении ротора 1 и обоймы 2 через рабочие камеры 3 и 6 поступает в патрубок 8. В этом режиме давление в зоне оси 9 (зона всасывания) меньше, чем давление в зоне вала 4 (зона нагнетания).

При износе трущихся элементов (ротора, обоймы, статора) происходит смещение ротора и обоймы вдоль продольной оси машины в направлении всасывающего патрубка вследствие воздействия осевого усилия, являющегося результатом указанной выше разницы давления, а также давления пружины 15, при этом происходит выборка зазора между ними и поджатие их друг к другу, что предотвращает снижение компрессии героторной машины.

Благодаря пружине 15 исключается удар, так как уже в статическом положении ротора зазоры устранены.

В режиме, когда патрубок 8 является всасывающим (обозначено стрелками, выполненными сплошными линиями), давление в зоне оси 9 превышает давление в зоне вала 4. Ротор 1 с обоймой 2 будут стремиться перемещаться в сторону патрубка 8.

Пружина 15 до определенного момента обеспечивает выборку зазоров. Однако усилие пружины 15 регулируется втулкой 16 до величины, соответствующей предельно допустимому давлению в нагнетательном патрубке. При превышении давления заданного допустимого значения усилие пружины 15 преодолевается, ротор и обойма смещаются вдоль продольной оси в направлении патрубка 8 между ротором и обоймой, а также между обоймой и статором, образуются зазоры, через которые происходит перепуск рабочей среды внутри машины.

При этом снижается компрессия и предотвращается перегрузка приводного двигателя.

Для изготовления устройства использованы широко распространенные конструкционные материалы и обычное промышленное оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРОТОРНАЯ МАШИНА | 2002 |

|

RU2214513C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2019 |

|

RU2732322C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2005 |

|

RU2292436C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО И ГОРИЗОНТАЛЬНОГО БУРЕНИЯ | 2007 |

|

RU2324803C1 |

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2768784C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2645198C1 |

| КАРДАННЫЙ ВАЛ ДЛЯ СОЕДИНЕНИЯ РОТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ СО ШПИНДЕЛЕМ | 2005 |

|

RU2285781C1 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2020 |

|

RU2750144C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2248436C1 |

Изобретение относится к области гидропневмомашиностроения и может быть использовано в качестве насоса, компрессора или двигателя. Героторная машина содержит статор, винтовой ротор и обойму. Ротор размещен в обойме с образованием между их сопрягающимися поверхностями рабочих камер, а обойма размещена с возможностью вращения внутри статора с образованием между их сопрягающимися поверхностями рабочих камер. Площадь проходного сечения между ротором и обоймой, а также между обоймой и статором выполнена переменной вдоль продольной оси машины, ротор и обойма выполнены с возможностью смещения под действием осевого усилия для поджатия ротора, обоймы и статора друг к другу с обеспечением автоматического выбора зазоров при их образовании. Ротор подпружинен относительно статора. Компенсируются зазоры, образующиеся между ротором и обоймой, а также между обоймой и статором. Зазоры также должны компенсироваться в случае, если героторная машина работает в режиме реверса, то есть когда среда перемещается в противоположном направлении. 4 ил.

Героторная машина для перемещения жидкостей или газов вдоль ее продольной оси, содержащая статор, винтовой ротор и обойму, при этом ротор размещен в обойме с образованием между их сопрягающимися поверхностями рабочих камер, а обойма размещена с возможностью вращения внутри статора с образованием между их сопрягающимися поверхностями рабочих камер, площадь проходного сечения между ротором и обоймой, а также между обоймой и статором выполнена переменной вдоль продольной оси машины, отличающаяся тем, что ротор и обойма выполнены с возможностью смещения под действием осевого усилия для поджатия ротора, обоймы и статора друг к другу с обеспечением автоматического выбора зазоров при их образовании, при этом ротор подпружинен относительно статора.

| СПОСОБ ДИАГНОСТИКИ ГИПОКСИИ ГОЛОВНОГО МОЗГА ПРИ ОСТАНОВКЕ КРОВООБРАЩЕНИЯ И В ПОСТРЕАНИМАЦИОННОМ ПЕРИОДЕ | 1994 |

|

RU2085115C1 |

| Двухвинтовой растворонасос | 1987 |

|

SU1437575A1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ГАЗА В МЕХАНИЧЕСКУЮ | 1993 |

|

RU2119061C1 |

| РОТОРНО-СПИРАЛЬНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2157895C2 |

| ЛЕДОВЫЙ БУР И РЕГУЛИРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ЛЕДОВОГО БУРА | 2016 |

|

RU2733854C2 |

| US 3307486 A, 07.03.1967 | |||

| СПОСОБ ОБНАРУЖЕНИЯ СТРУКТУРНОГО ДЕФЕКТА В МЕХАНИЧЕСКОМ УЗЛЕ, СОДЕРЖАЩЕМ ВРАЩАЮЩИЙСЯ ЭЛЕМЕНТ | 2010 |

|

RU2527673C2 |

Авторы

Даты

2004-12-10—Публикация

2003-08-29—Подача