Изобретение относится к способу обнаружения структурного дефекта в механическом узле, содержащем вращающийся элемент, а также к применению такого способа при проведении бортовой диагностики автомобилей на предмет определения степени износа используемого в них механического узла, содержащего вращающийся элемент.

В частности изобретение можно использовать для обнаружения структурных дефектов во вращающемся элементе подшипника, а конкретнее во вращающемся кольце роликового подшипника, обеспечивающего направленное вращение механического узла. В других случаях его можно использовать для обнаружения структурных дефектов в каком-либо ином элементе, в том числе в неподвижном элементе механического узла, содержащего вращающийся элемент.

Упоминаемый в настоящей заявке механический узел может входить в состав коробки передач, редукторного двигателя, регулятора частоты вращения, автоматического стартера, турбины, реактора, трансмиссии, сцепления, а также шпинделя или шпиндельного держателя для станочной обработки.

Кроме того, благодаря предложенному способу обнаружения структурного дефекта удается наделить вращающийся элемент функцией сбора информации, в частности, для выполнения следующих задач:

- бортовой диагностики или контроля механических деталей автомобиля, в частности быстроизнашивающихся деталей, - например, для контроля коленчатого вала, диагностики подшипника качения или распределительной шестерни;

- разработки опытного образца какой-либо вращающейся динамической системы, например, стартера-альтернатора;

- контроля элементов различных машин, например, шпинделей станков, редукторов, трансмиссий ветряных турбин.

Согласно известному уровню техники структурные дефекты принято выявлять посредством вибрационного анализа, проводимого в отношении механического узла с использованием сигналов, вырабатываемых акселерометрами. Однако такой способ требует использования дорогих акселерометров, которые к тому же, обладают существенным недостатком, заключающимся в том, что их сложно сопрягать с механическими узлами, содержащими вращающийся элемент.

Таким образом, задача настоящего изобретения заключается в усовершенствовании решений известного уровня техники путем разработки способа обнаружения структурного дефекта в механическом узле, содержащем вращающийся элемент, для реализации которого не требовалось бы трудноустанавливаемых средств измерения и который был бы простым и надежным в применении, и в частности, не зависящим от скорости вращения вращающегося элемента и от внешних нагрузок, воздействующих на указанный узел.

В рамках решения поставленной задачи согласно первому аспекту изобретения предложен способ обнаружения структурного дефекта в механическом узле, содержащем вращающийся элемент, включающий этап предварительного анализа для определения характеристической частоты появления дефекта за один оборот вращения указанного элемента, а также следующие повторяющиеся этапы:

- измерение мгновенной скорости вращения вращающегося элемента;

- угловую дискретизацию указанного измерения с получением дискретизированного сигнала, характеризующего мгновенную скорость вращения указанного элемента;

- пространственный гармонический анализ дискретизированного сигнала с получением спектра мгновенной скорости вращения указанного элемента;

- контроль амплитуды спектра для характеристической частоты, чтобы на основании указанной амплитуды выявить появление соответствующего дефекта.

В соответствии со вторым аспектом изобретения предложено применять указанный способ для бортовой диагностики автомобилей на предмет определения степени износа используемого в них механического узла, содержащего вращающийся элемент.

Остальные задачи и преимущества изобретения становятся более понятными из ознакомления с нижеследующим описанием, изложенным со ссылками на прилагаемый график, который иллюстрирует принцип получения дискретизированного сигнала, характеризующего мгновенную скорость вращения вращающегося элемента.

Ниже приводится описание способа обнаружения структурного дефекта в механическом узле, содержащем подшипник качения, который состоит из вращающегося элемента, неподвижного элемента и по меньшей мере одного ряда тел качения, помещенных между указанными элементами для обеспечения возможности их относительного вращения. Описание ведется на примере подшипника, обеспечивающего направленное вращение механического узла, установленного на борту автомобиля, и в частности на примере вращающегося подшипника, предназначенного для направления вращения вала коробки передач.

Однако предлагаемое изобретение можно использовать и для обнаружения структурного дефекта в механических узлах иного типа, содержащих вращающий элемент, и/или в каких-либо других ситуациях, например в каком-либо статическом режиме, в частности в обрабатывающем станке, на котором закреплен вращающийся элемент.

Подлежащий обнаружению структурный дефект может возникнуть вследствие механических нагрузок, возникающих при вращении вращающегося элемента. Таким образом, предлагаемый способ позволяет диагностировать степень износа механического узла, с тем чтобы путем проведения превентивного ремонта можно было предотвратить поломку этого узла.

Так, например, в случае подшипника качения структурный дефект может выражаться в раскалывании дорожки качения на неподвижном элементе, раскалывании вращающегося элемента и/или тел качения. В случае механического узла, содержащего вращающийся вал (в частности, трансмиссии, коробки передач или двигателя), структурный дефект может возникнуть на зубе шестерни этого вала.

Предлагаемый способ предусматривает проведение предварительного анализа для определения характеристической частоты появления структурного дефекта за один оборот вращения вращающегося элемента. В частности такой анализ может быть осуществлен путем геометрического обследования механического узла, например, с использованием кинематических соотношений между различными механическими компонентами этого узла, с тем, чтобы локализовать частоту, определяющую каждый из потенциальных структурных дефектов, понятливо.

В случае подшипника качения определение характеристической частоты дефекта можно выполнить посредством вычисления частоты прохождения тела качения по указанному дефекту. Таким образом, характеристическая частота может соответствовать оценочному значению числа прохождений тела качения по дефекту за один оборот.

После определения характеристических частот потенциальных структурных дефектов предусматривается выполнение повторяющихся этапов обнаружения дефекта, соответствующего одной из этих характеристических частот. В альтернативном случае способ можно применять для обнаружения каждого из потенциальных дефектов.

Способ содержит этап измерения мгновенной скорости вращения вращающегося элемента, причем измерение можно выполнять на вращающемся элементе, подлежащем контролю, или на другом вращающемся элементе, который связан с ним в механическом узле.

В частности, измерение мгновенной скорости может быть осуществлено посредством узла «энкодер-датчик». Энкодер во время вращения составляет с вращающимся элементом единую часть. Он может представлять собой энкодер магнитного типа, имеющий многополюсную дорожку с чередующейся последовательностью северных и южных магнитных полюсов, имеющих одинаковую геометрию.

Например, энкодер может быть закреплен на вращающемся элементе или на каком-либо вращающемся компоненте, связанном при вращении с указанным вращающимся элементом. В случае подшипника качения энкодер может быть прикреплен к вращающемуся элементу, с тем, чтобы обеспечить возможность обнаружения структурного дефекта в указанном подшипнике, или во вращающемся узле, вращательное движение которого направляется этим подшипником.

Датчик является неподвижным и содержит по меньшей мере два чувствительных элемента, расположенных напротив многополюсной дорожки, на расстоянии считывания от нее. В соответствии с некоторыми вариантами изобретения чувствительные элементы представляют собой датчики Холла, магниторезистивные датчики или супермагниторезистивные датчики. В частности, датчик может включать в себя группу установленных по одной линии чувствительных элементов, например таких, что описаны в патенте FR 2792403.

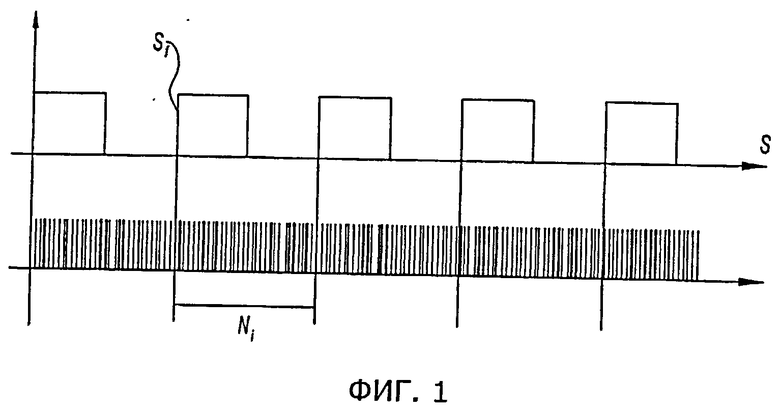

Фиг.1 иллюстрирует работу датчика, выполненного с возможностью выдачи сигнала S, имеющего фронты Sf, следующие через постоянный угловой шаг. В частности, выдаваемый датчиком сигнал S может быть интерполирован таким образом, чтобы угловой шаг, на который отстоят друг от друга фронты Sf, был меньше углового расстояния между магнитными полюсами.

Кроме этого способ предусматривает угловую дискретизацию измерения мгновенной скорости вращения с получением дискретизированного сигнала, характеризующего указанную скорость. В соответствии с рассматриваемым вариантом изобретения измеряют время, прошедшее между двумя фронтами Sf, в частности, с помощью связанной с датчиком счетной платы.

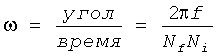

Измерять время можно, в частности, путем подсчета числа импульсов Ni тактового генератора с высокой частотой f, которые разделяют два передних фронта Sf измеряемого сигнала S, что соответствует угловому шагу, задаваемому количеством фронтов Ni. Таким образом, на основе дискретизированного сигнала удается получить время, прошедшее между каждыми двумя соседними фронтами Sf измеряемого сигнала S, что позволяет определить реальную мгновенную скорость вращения ω с помощью выражения:

В соответствии с одним из вариантов изобретения количество фронтов Nf измеряемого сигнала S составляет 2400 на оборот, причем указанные фронты получают с помощью энкодера, имеющего 60 пар полюсов, с интерполяцией в 40. Частота f высокочастотного тактового генератора равна 100 МГц.

После того как произведена дискретизация мгновенной скорости вращения, в соответствии с предлагаемым способом предусматривается проведение гармонического анализа дискретизированного сигнала для получения спектра мгновенной скорости вращения элемента. Согласно одному из вариантов изобретения пространственный гармонический анализ проводят путем пространственного преобразования Фурье дискретизированного сигнала.

Обратимся к фиг.1. Пространственное преобразование Фурье может быть осуществлено для измерения времени, прошедшего между каждыми двумя соседними передними фронтами Sf. Кроме того, измерение мгновенной скорости вращения вращающегося элемента или времени, прошедшего между каждыми двумя соседними фронтами, можно осуществлять за несколько оборотов, например примерно за тридцать. В этом случае гармонический анализ проводится для сигнала, подвергнутого угловой дискретизации, таким образом, что ограничивается влияние колебаний скорости вращения вращающегося элемента.

Далее в соответствии с предлагаемым способом предусматривается контроль амплитуды спектра для характеристической частоты, чтобы на основании указанной амплитуды определить появление соответствующего дефекта. Согласно альтернативному варианту изобретения контролируют несколько характеристических частот, чтобы выявить появление дефектов, определяемых с помощью каждой из этих частот.

Говоря конкретнее, частотное положение полос спектра не зависит от скорости вращения вращающегося элемента, поскольку мы имеем здесь дело с событиями, которые связаны с вращающимся элементом, а не с внешними нагрузками. Дело в том, что сигнал подвергается угловой дискретизации таким образом, что при получении сигналов, по сути, избавляются от колебаний скорости, с тем, чтобы можно было выполнить точное сравнение уровней разных частот в разных скоростных режимах.

Такой контроль можно выполнить в пределах окна, включающего в себя характеристическую частоту и/или по меньшей мере одну гармонику этой частоты. В частности, если требуется обнаружить несколько дефектов, каждый с помощью одной характеристической частоты, контролируемые частоты должны быть разными, что обеспечивает возможность распознавания каждого из этих дефектов.

Появление дефекта может быть обнаружено по значению амплитуды спектра, превышающему заданную пороговую величину. Кроме того, можно предусмотреть квантование дефекта в зависимости от амплитуды и/или формы спектра для характеристической частоты.

В соответствии с одним из вариантов изобретения предлагаемый способ дополнительно содержит этап предварительного определения свойственной энкодеру сигнатуры, причем указанную сигнатуру вычитают из сигнала мгновенной скорости для того, чтобы выполнить контроль амплитуды в полученном спектре. Это связано с тем, что технология выполнения магнитного энкодера предполагает наведение спектрального шума для всех целочисленных порядков, причем указанная сигнатура зависит также от присоединения энкодера к вращающемуся элементу. Такая фильтрация частот с целочисленными порядками особенно выгодна в тех случаях, когда контролируемая частота кратна скорости вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОГНОЗИРУЮЩЕЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ РОЛИКОВЫХ ПОДШИПНИКОВ | 2010 |

|

RU2534562C2 |

| СИСТЕМА ДЛЯ ОБНАРУЖЕНИЯ НЕИСПРАВНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2573705C2 |

| СПОСОБ ДИАГНОСТИКИ МЕХАНИЗМОВ С ВРАЩАЮЩИМИСЯ УЗЛАМИ | 1992 |

|

RU2079826C1 |

| УСТРОЙСТВО ДЛЯ ИНЪЕКЦИИ ЛЕКАРСТВЕННОГО ПРЕПАРАТА С ПОВОРОТНЫМ ЭНКОДЕРОМ | 2018 |

|

RU2773289C2 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРОДВИГАТЕЛЕЙ ПЕРЕМЕННОГО ТОКА И СВЯЗАННЫХ С НИМИ МЕХАНИЧЕСКИХ УСТРОЙСТВ | 2005 |

|

RU2300116C2 |

| СИСТЕМА СБОРА ВИБРАЦИОННОГО СИГНАЛА ПОВОРОТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2611558C2 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ВОЛОКОННО-ОПТИЧЕСКОГО ГИРОСКОПА С ЗАКРЫТЫМ КОНТУРОМ | 2016 |

|

RU2626019C1 |

| РЕГУЛИРУЮЩИЙ МОДУЛЬ И УСТРОЙСТВО ДЛЯ ВОЗВРАТА В ИСХОДНОЕ СОСТОЯНИЕ ОСЦИЛЛЯТОРА, ВОЗБУЖДАЕМОГО ГАРМОНИЧЕСКИМ КОЛЕБАНИЕМ, А ТАКЖЕ ДАТЧИК МГНОВЕННОЙ УГЛОВОЙ СКОРОСТИ | 2011 |

|

RU2565516C2 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРОДВИГАТЕЛЯ ПЕРЕМЕННОГО ТОКА И СВЯЗАННЫХ С НИМ МЕХАНИЧЕСКИХ УСТРОЙСТВ | 2007 |

|

RU2339049C1 |

| УСТРОЙСТВО И СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АСИНХРОННЫХ ДВИГАТЕЛЕЙ | 2019 |

|

RU2711647C1 |

Изобретение относится к измерительной технике, в частности к способу выявления структурного дефекта в механическом узле, содержащем вращающийся элемент. Способ включает этап предварительного анализа для определения характеристической частоты появления дефекта за один оборот вращения указанного элемента, а также следующие повторяющиеся этапы: измерение мгновенной скорости вращения вращающегося элемента; угловую дискретизацию указанного измерения с получением дискретизированного сигнала, характеризующего мгновенную скорость вращения указанного элемента; пространственный гармонический анализ дискретизированного сигнала с получением спектра мгновенной скорости вращения указанного элемента; контроль амплитуды спектра для характеристической частоты, чтобы на основании указанной амплитуды выявить появление соответствующего дефекта. Технический результат заключается в упрощении средств измерений. 12 з.п. ф-лы, 1 ил.

1. Способ обнаружения структурного дефекта в механическом узле, содержащем вращающийся элемент, включающий этап предварительного анализа для определения характеристической частоты появления дефекта за один оборот вращения указанного элемента, а также следующие повторяющиеся этапы:

- измерение мгновенной скорости вращения вращающегося элемента;

- угловую дискретизацию указанного измерения с получением дискретизированного сигнала, характеризующего мгновенную скорость вращения указанного элемента;

- пространственный гармонический анализ дискретизированного сигнала с получением спектра мгновенной скорости вращения указанного элемента;

- контроль амплитуды спектра для характеристической частоты, чтобы на основании указанной амплитуды выявить появление соответствующего дефекта.

2. Способ по п.1, отличающийся тем, что пространственный гармонический анализ выполняют путем пространственного преобразования Фурье дискретизированного сигнала.

3. Способ по п.1, отличающийся тем, что измерение мгновенной скорости осуществляют посредством:

- энкодера, вращаемого вместе с вращающимся элементом, причем указанный энкодер имеет многополюсную дорожку;

- неподвижного датчика, содержащего по меньшей мере два чувствительных элемента, расположенных напротив многополюсной дорожки и на расстоянии считывания от нее, причем указанный датчик выполнен с возможностью выдачи сигнала (S), имеющего фронты (Sf), следующие через постоянный угловой шаг.

4. Способ по п.3, отличающийся тем, что многополюсная дорожка содержит чередующуюся последовательность северных и южных магнитных полюсов.

5. Способ по п.4, отличающийся тем, что угловой шаг, на который отстоят друг от друга фронты (Sf), меньше углового расстояния между полюсами.

6. Способ по любому из пп.3-5, отличающийся тем, что он дополнительно предусматривает измерение времени, прошедшего между двумя фронтами (Sf), при этом время, прошедшее между каждыми двумя соседними фронтами (Sf) измеряемого сигнала (S), получают на основе дискретизированного сигнала, что позволяет определить мгновенную скорость вращения.

7. Способ по любому из пп.3-5, отличающийся тем, что он включает предварительное определение свойственной энкодеру сигнатуры, причем указанную сигнатуру вычитают из сигнала мгновенной скорости, чтобы выполнить контроль амплитуды в полученном спектре.

8. Способ по любому из пп.1-5, отличающийся тем, что мгновенную скорость вращения вращающегося элемента измеряют за несколько оборотов, причем указанный гармонический анализ проводят в отношении этого сигнала, подвергнутого угловой дискретизации.

9. Способ по любому из пп.1-5, отличающийся тем, что определение характеристической частоты выполняют путем геометрического обследования механического узла.

10. Способ по любому из пп.1-5, отличающийся тем, что появление дефекта обнаруживают по значению амплитуды спектра, превышающему заданную пороговую величину.

11. Способ по п.10, отличающийся тем, что он включает в себя квантование дефекта в зависимости от амплитуды и/или формы спектра для характеристической частоты.

12. Способ по любому из пп.1-5, отличающийся тем, что контроль выполняют на характеристической частоте и/или по меньшей мере на одной гармонике этой частоты.

13. Применение способа по любому из пп.1-12 для бортовой диагностики автомобилей на предмет определения степени износа механического узла, содержащего вращающийся элемент.

| US 2008033689 A1 07.02.2008 | |||

| US 6993439 B2 31.01.2006 | |||

| Способ выполнения майн в ледяном поле | 2023 |

|

RU2814238C1 |

| US 2005171723 A1 04.08.2005 | |||

Авторы

Даты

2014-09-10—Публикация

2010-04-16—Подача