Изобретение относится к насосостроению и предназначено для использования в приводной части многоплунжерных /многопоршневых/ насосов с кривошипно-шатунным механизмом, содержащим подшипники скольжения в больших и малых головках шатунов.

Известна приводная часть насоса, например, нефтегазопромыслового, трехплунжерного с эксцентриковым валом и с подшипниками качения, установленными на эксцентриках, при этом эксцентриковый вал установлен в расточках разъемной станины на двух крайних опорных роликоподшипниках сферического типа [1].

Недостатком известной конструкции является повышенная ее массогабаритная характеристика из-за повышенного радиального размера мотылевых подшипников качения и больших головок шатунов, т.к. установка вала на двух крайних опорах требует повышенного поперечного сечения мотылевых шеек вала для обеспечения валу минимального прогиба под нагрузкой, создаваемой плунжерами. Следствием этого являются повышенные размер и масса больших головок шатунов и станины и повышенная вибрация насоса при его работе, отрицательно влияющая на ресурс насоса и насосной установки, смонтированной на автошасси. Разъемная конструкция станины насоса также влечет к повышенной трудоемкости ее изготовления.

Известна приводная часть трехплунжерного насоса с эксцентриковым валом и с подшипниками качения, установленными на эксцентриках, при этом вал установлен в расточках без разъемной станины на двух крайних опорных роликоподшипниках [2].

Основные недостатки известного насоса те же, что и у насоса [1].

Известна приводная часть трехплунжерного насоса с двухопорным кривошипным валом, установленным в расточках без разъемной станины, имеющая подшипники скольжения в малых и больших головках шатунов [3]. Опорные роликоподшипники кривошипного вала выполнены радиально-упорными /коническими/, их наружные кольца установлены в расточках боковых стенок монолитной станины, а внутренние кольца закреплены на опорных дисках кривошипного вала, С внешних сторон станины опорные роликоподшипники жестко закреплены: с одной стороны - глухой крышкой, а с другой - кольцевым буртом корпуса навесного редуктора. В нижней части станины /в картере/ размещена масляная ванна, служащая для размещения и сбора масла системы принудительной смазки приводной части насоса.

Недостатками приводной части такого насоса являются:

- повышенная массогабаритная характеристика кривошипного вала и больших головок шатунов из-за отсутствия у вала промежуточных опор, приводящая к повышенным вибрациям насоса и насосной установки;

- пониженный ресурс насоса из-за повышенного износа как подшипников скольжения в больших и малых головках шатунов, так и опорных роликоподшипников вала из-за необходимости установки при монтаже повышенных осевых зазоров в опорных конических роликоподшипниках в соответствии с рекомендацией [4], предписывающей устанавливать предварительный осевой зазор в опорных конических роликоподшипниках в соответствии с формулой: δ=12·10-6·Δt·l+0,15 мм,

где δ - осевой зазор в конических роликоподшипниках, мм;

Δt - максимальный перепад температур /°С/ между кривошипным валом и станиной;

l - расстояние между коническими роликоподшипниками, мм.

Эксплуатационными испытаниями [3] установлено, что из-за значительного тепловыделения в подшипниках скольжения перепад температур между кривошипным валом и станиной насоса может достигать 80°С и более, при этом первоначальный зазор δ в конических подшипниках в соответствии с приведенной выше формулой должен устанавливаться равным 0,82 мм /при расстоянии между коническими подшипниками 700 мм/. Это приводит к повышенным начальным осевому и радиальному зазорам в опорных конических роликоподшипниках, отрицательно влияющим на ресурс как опорных роликоподшипников, так и подшипников скольжения в малых и больших головках шатунов, поскольку известно, что для эффективной работы конического роликоподшипника типоразмера, используемого в данном насосе, величина осевого зазора должна составлять 0,2...0,25 мм [5], что почти в четыре раза ниже величины первоначального зазора δ, задаваемого при монтаже роликоподшипников в соответствии с рекомендацией [4]. Намеренное уменьшение первоначального зазора δ недопустимо, т.к. это приведет к заклиниванию конических роликоподшипников и их поломке при работе насоса из-за того, что в результате нагрева в мотылевых подшипниках скольжения кривошипный вал более интенсивно нагревается и удлиняется, чем станина, и в конических опорных роликоподшипниках вместо осевого зазора образуется натяг, что недопустимо [5]. Повышенный первоначальный осевой зазор δ в конических роликоподшипниках автоматически приводит к повышенному радиальному зазору в них из-за особенности их геометрии /наличие конических поверхностей беговых дорожек колец и роликов/. Поскольку при работе трехплунжерного насоса происходит периодическое нагружение кривошипного вала от разных плунжеров в единицу времени /либо от одного крайнего, либо от крайнего и среднего и т.д./, то кривошипный вал также неравномерно нагружается /то у одного края, то у другого, а в некоторых фазах его вращения - у одного края, например, приподнимается вверх в пределах зазора в подшипнике, а у противоположного прижимается вниз, а в других фазах - вперед или назад/, поэтому при повышенных радиальных зазорах в опорных роликоподшипниках происходят перекосы вала /отклонения оси вращения вала от параллельности к оси наружных колец опорных роликоподшипников/, вызывающие перекосы как в опорных роликоподшипниках, так и в подшипниках скольжения больших и малых головок шатунов, которые вызывают повышенные контактные давления и снижают ресурс упомянутых подшипников и насоса в целом [6].

Известна приводная часть многоплунжерного насоса [7] с расположенным внутри неразъемной станины кривошипно-шатунным механизмом, содержащим подшипники скольжения в больших головках шатунов и кривошипный вал, установленный в цилиндрических расточках боковых и промежуточных стенок станины на крайних и промежуточных опорных роликоподшипниках, при этом промежуточные роликоподшипники выполнены радиальными-цилиндрическими, а крайние - радиально-упорными-коническими, при этом наружные кольца крайних роликоподшипников направлены раструбными /рабочими/ поверхностями от центра станины и осевые зазоры в них регулируются изнутри станины посредством съемных упоров и регулировочных прокладок.

Недостатками известного устройства являются:

- повышенные габариты станины и кривошипного вала из-за необходимости обеспечения доступа внутрь станины рук сборщика с инструментом для монтажа регулировочных прокладок и съемных упоров,

- повышенная трудоемкость при сборке-разборке и регулировке крайних опорных роликоподшипников;

- низкая долговечность опорных роликоподшипников и мотылевых подшипников скольжения вследствие непрерывного роста при работе насоса осевого и радиального зазоров в крайних опорных конических роликоподшипниках, вызванное более интенсивным удлинением кривошипного вала из-за опережающего его разогрева по отношению к станине, т.к. теплообразование происходит на поверхностях шеек кривошипов вала, а вал отделен от станины опорными роликоподшипниками, теплопередача через которые от вала к станине весьма низкая из-за малой поверхности контакта в роликоподшипниках. Кроме того, повышенные осевой и радиальный зазоры в крайних опорных роликоподшипниках приводят к тому, что вал из четырехопорного превращается в двухопорный, поскольку в крайних опорных роликоподшипниках образовались повышенные зазоры по сравнению с зазорами в промежуточных роликоподшипниках. Это приводит к перегрузке промежуточных опорных роликоподшипников и к повышенным деформациям и прогибу крайних шеек и образованию в них перекосов, снижающих ресурс мотылевых подшипников скольжения и промежуточных роликоподшипников.

Прототипом предлагаемого изобретения является приводная часть насоса, например, нефтегазопромыслового, многоплунжерного, установленного на автошасси с тяговым двигателем внутреннего сгорания с выхлопной трубой, имеющая расположенный внутри неразъемной станины кривошипно-шатунный механизм, содержащий подшипники скольжения в больших и малых головках шатунов и кривошипный вал с короткой и приводной осевыми цапфами, установленный в цилиндрических расточках боковых и внутренних продольных стенок станины на крайних и промежуточных опорных роликоподшипниках, при этом станина выполнена коробчатого типа, с монолитно соединенными между собой передним и верхними листами, задней стенкой, днищем и продольными боковыми и внутренними стенками, имеющими кольцевые приливы, в соосно расположенных цилиндрических расточках которых установлены и закреплены посредством съемных упоров наружные кольца опорных роликоподшипников, внутренние кольца которых напрессованы и закреплены съемными упорами на соосных друг к другу крайних и промежуточных опорных дисках кривошипного вала, расположенных последовательно через шейки кривошипов вала между короткой и приводной осевыми цапфами, причем промежуточные опорные роликоподшипники выполнены радиальными-цилиндрическими, с одним буртовым и другим безбуртовым кольцами, крайние опорные роликоподшипники выполнены радиально-упорными-коническими, закрепленными с внешних сторон станины глухой и кольцевой крышками, на шлицевом конце осевой приводной цапфы закреплена соединительная полумуфта, а в картере станины размещена масляная ванна системы принудительной смазки узлов трения кривошипно-шатунного механизма, сообщенная посредством всасывающего трубопровода и масляного насоса с нагнетательным масляным трубопроводом [8].

Недостатками прототипа являются:

- невысокая долговечность подшипниковых узлов приводной части /опорных конических и цилиндрических роликовых и подшипников скольжения в больших и малых головках шатунов/ из-за наличия первоначальных повышенных зазоров /осевого и радиального/ в крайних конических роликоподшипниках, назначаемых в соответствии с вышеприведенной формулой [4], а также из-за дополнительного перекоса наружных колец опорных роликоподшипников вследствие неравномерного нагрева и деформации станины в верхней и нижней ее частях из-за наличия в нижней части станины горячей масляной ванны. Так, испытаниями насосов нового поколения [9] НП-1000К с приводной мощностью 1000 л.с. было установлено, что при непрерывной работе насоса в течение 2,5 час и нагнетании рабочей жидкости под возрастающим давлением от 32 до 74,7 МПа температура масла в масляной ванне возросла с 25 до 94°С, при этом температура верха станины нагрелась до 42°С. В результате возникшего перепада температур в нижней и верхней частях станины /около 50°С/ возникает неравномерная температурная деформация станины и непараллельность ее боковых стенок, которая составляет 0,47 мм /при ширине станины 750 мм/ и значительно превышает первоначальную непараллельность ее стенок, назначаемую в 0,02 мм рабочим чертежом. Наклон боковых и промежуточных стенок станины вызывает наклон запрессованных в них наружных колец опорных роликоподшипников, вызывает перекосы в них и приводит к неплотному контакту роликов с рабочими поверхностями наружных и внутренних колец, в результате чего происходит кромочный контакт роликов и ресурс роликоподшипников снижается из-за их разрушения [6], что наблюдалось при эксплуатационных испытаниях насоса НП-1000К в П. "Астраханьгазпром" в 1998 г. Следует отметить, что на нефтегазопромыслах эксплуатация насосов длится 4 и более часов [10], что приведет к еще большему нагреву кривошипного вала и масла в картере насоса и создаст еще большие перепады температур в станине и между валом и станиной. Еще большие перепады температур в станине возникают при эксплуатации насоса в холодный сезон /в зимнее время/, когда верх станины не успевает прогреться, особенно при эксплуатации на ветру. В этом случае деформации в станине будут происходить еще большие, а ресурс указанных выше узлов сокращаться.

Еще одним недостатком известного устройства является повышенная нагрузка на боковые стенки станины из-за наличия конических крайних опорных роликоподшипников, преобразующих радиальные нагрузки от плунжеров /достигающих 110 т в мощных насосах/ в осевые. Это требует усиления боковых стенок станины и увеличения их массы.

Конические роликоподшипники имеют также повышенный коэффициент трения, что приводит к снижению механического к.п.д. насоса [6].

Предложенное техническое решение направлено на повышение механического к.п.д., надежности и ресурса опорных роликоподшипников и подшипников скольжения больших и малых головок шатунов, а также на снижение трудоемкости при монтажных и ремонтных работах и при эксплуатации насоса, особенно в холодный сезон.

Указанный технический результат достигается тем, что все опорные роликоподшипники выполнены радиальными - цилиндрическими, одного размера по их разъему, с наружными буртовыми и внутренними безбуртовыми /либо наоборот/ кольцами, в средней кольцевой части внешней торцовой поверхности крайнего опорного приводного диска кривошипного вала /между ее кольцевой периферийной и цилиндрической поверхностью приводной цапфы/ выполнена кольцевая выемка глубиной, не превышающей половины осевой толщины крайнего опорного диска, в кольцевой выемке размещен дополнительный шариковый, например, радиально-упорный, однорядный, с одним разъемным кольцом шарикоподшипник, внутреннее кольцо которого размещено и закреплено на приводной осевой цапфе между дном кольцевой выемки опорного диска и торцом ступицы соединительной полумуфты /с использованием проставочных кольца и втулки/, а наружное кольцо дополнительного шарикоподшипника размещено в центральной расточке внутреннего кольцевого прилива кольцевой крышки и сопряжено торцовыми поверхностями с кольцевым выступом внутреннего кольцевого прилива /с одной стороны/ и с дополнительной кольцевой крышкой /с другой/, закрепленной на внешнем торце внутреннего кольцевого прилива кольцевой крышки, при этом средняя кольцевая часть кольцевой крышки выполнена выпуклой /тарельчатой формы/, величина осевого зазора между внутренней торцовой поверхностью глухой крышки и торцом короткой осевой цапфы на 3...8 мм больше величины осевого температурного расширения кривошипного вала, в системе смазки выполнен сообщенный с масляной ванной дополнительный нагнетательный масляный трубопровод, внутри станины, под ее верхними листами расположены сообщенные с дополнительным нагнетательным масляным трубопроводом трубки с соплами, направленными на нижние поверхности верхних листов станины.

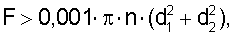

Станина с внешних сторон /сверху, с боков и сзади/ накрыта с воздушной прослойкой складывающимся /либо съемным/ теплоизолирующим тентом, а под днищем станины расположен короб с теплоизолирующим покрытием, имеющий входное и выходное отверстия и входной патрубок, снабженный поворотной заслонкой и сообщенный с выхлопной трубой тягового двигателя автошасси в холодный сезон или сообщенный с охлаждающим кондиционером, установленным на автошасси в теплый сезон. Скорость потока смазочной жидкости /масла/ в нагнетательном масляном трубопроводе системы принудительной смазки и в смазочных каналах кривошипного вала составляет 1,0...2,5 м/с, давление масла в нагнетательном масляном трубопроводе на входе в кривошипный вал в течение периода эксплуатации насоса составляет выше 0,5 МПа, а площадь поперечного сечения нагнетательного масляного трубопровода на входе в кривошипный вал или его каналов удовлетворяет соотношению:

где F - площадь поперечного сечения масляного трубопровода или канала кривошипного вала;

n - число плунжеров /цилиндров/ в насосе;

d1 - диаметр подшипника скольжения малой головки шатуна;

d2 - диаметр подшипника скольжения большой головки шатуна.

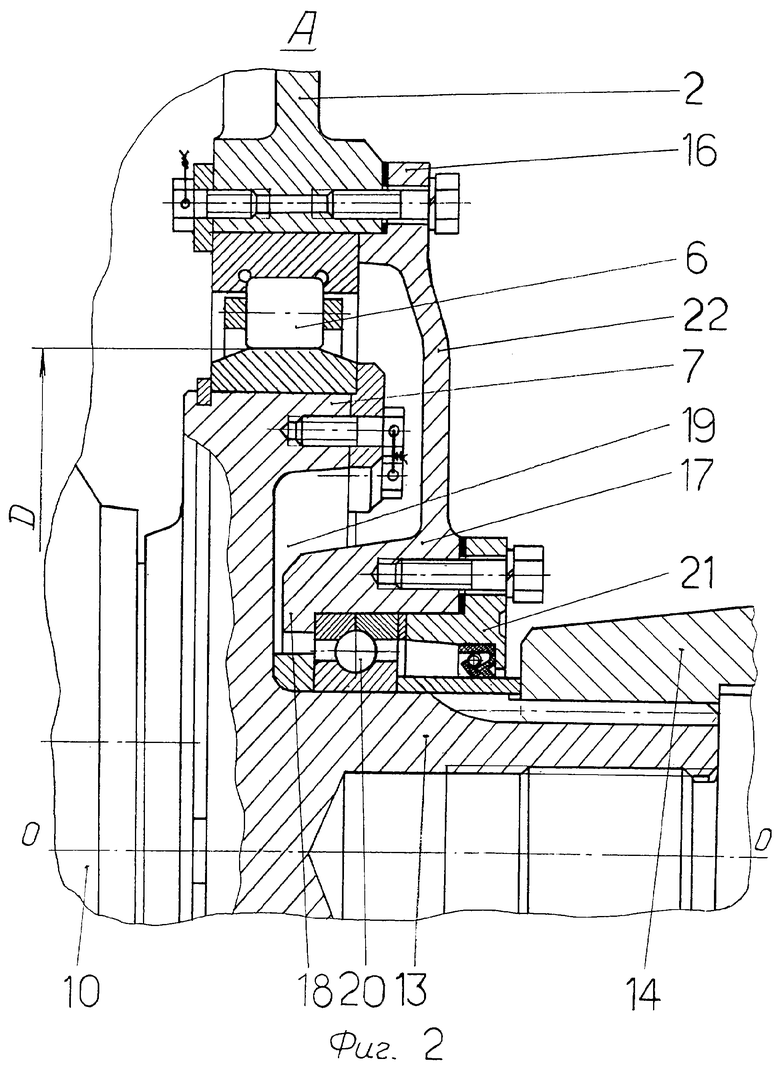

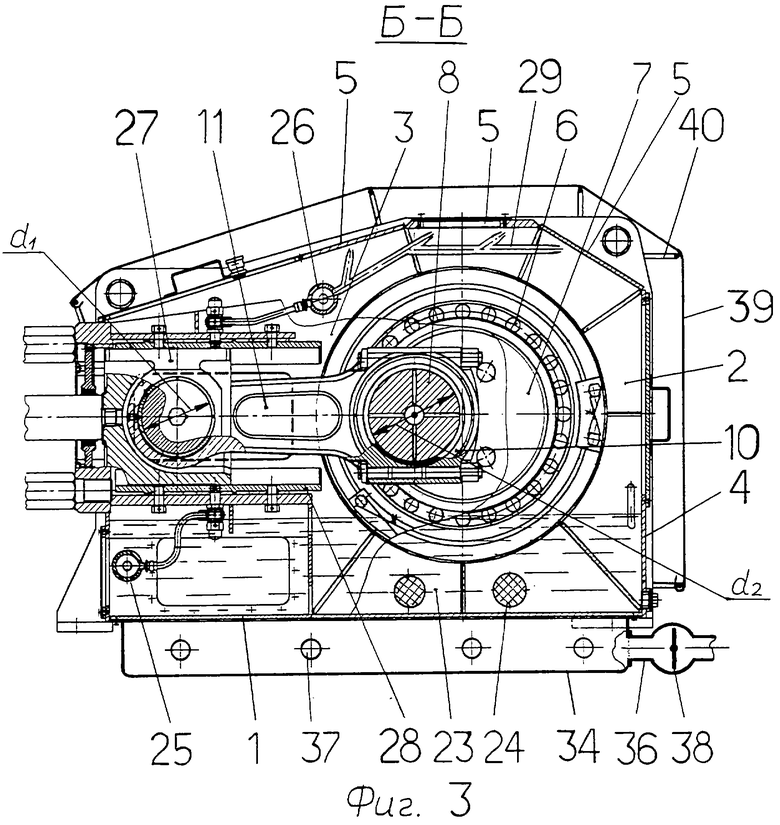

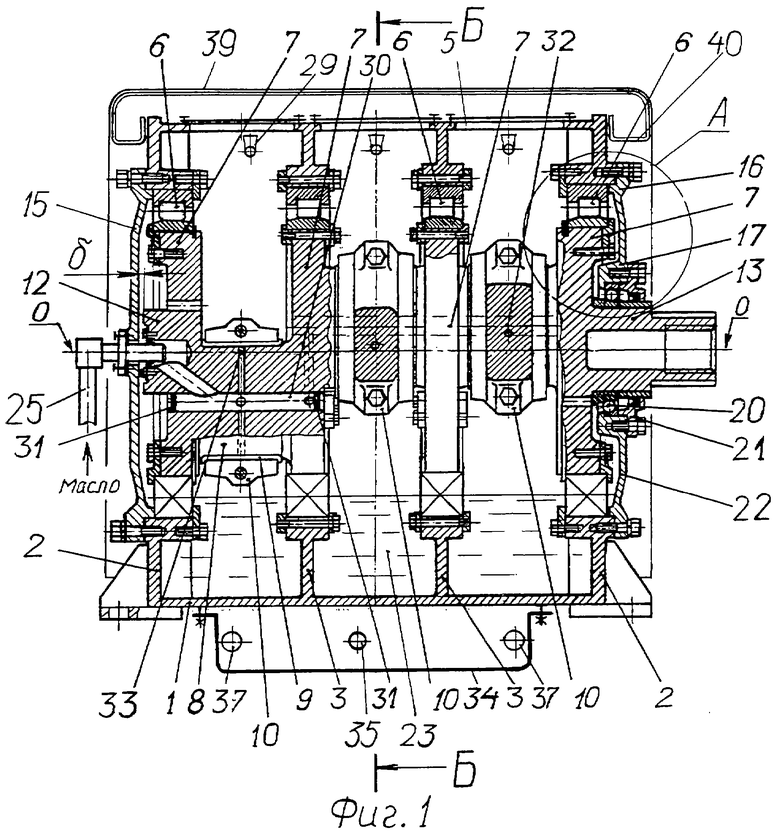

Изобретение поясняется чертежами, представленными на фиг.1...3. На фиг.1 показана приводная часть насоса в сборе /разрез вдоль оси вращения кривошипного вала/, на фиг.2 - выноска А на фиг.1, а на фиг.3 показано продольное сечение Б-Б на фиг.1.

Приводная часть насоса состоит из неразъемной станины коробчатого типа с монолитно соединенными между собой: днищем 1, продольными вертикальными боковыми 2 и внутренними 3 и поперечной задней 4 стенками, а также верхними листами 5 и внутренними горизонтальными верхней и нижней плитами, соединенными в передней части с вертикальным лобовым листом. В задней части продольных боковых 2 и внутренних 3 стенок выполнены кольцевые приливы с цилиндрическими расточками, выполненными соосно друг к другу и перпендикулярно к продольной оси станины. В расточках запрессованы и закреплены от осевого смещения съемными упорами наружные кольца крайних опорных и промежуточных радиальных-цилиндрических роликоподшипников 6 с цилиндрическими роликами. Одно из колец роликоподшипников 6 /наружное либо внутреннее/ имеет два торцовых бурта, другое кольцо выполнено безбуртовым. Просвет в свету, образуемый рабочими поверхностями роликов, образует диаметр разъема D и является одинаковым для всех опорных роликоподшипников 6. В указанный разъем вставлены внутренние кольца опорных роликоподшипников 6, напрессованные на цилиндрические поверхности крайних и промежуточных опорных дисков 7 кривошипного вала. Между опорными дисками 7 в кривошипном вале выполнены мотылевые шейки 8, расположенные эксцентрично к оси вращения вала 0-0. Мотылевые шейки 8 с внешней стороны охватывают антифрикционные вкладыши 9 подшипников скольжения, также охватываемые разъемными большими головками 10 шатунов 11. В передней части шатунов 11 выполнены малые головки с подшипниками скольжения, имеющими рабочий диаметр d1 /фиг.3/, которые сообщены через пальцы с подвижными крейцкопфами 27, соединенными со штоками и рабочими плунжерами. На внешних торцах крайних опорных дисков 7 соосно оси вращения кривошипного вала 0-0 выполнены короткая 12 и приводная 13 осевые цапфы. На приводной цапфе 13 выполнены шлицы для передачи крутящего момента кривошипному валу посредством установленной на шлицах соединительной полумуфты 14, сообщенной с другой полумуфтой, смонтированной на валу коробки перемены передач, сообщенной с силовым двигателем /не показаны/. В осевую расточку, выполненную в короткой цапфе 12 вала, вставлен выходной патрубок неподвижного вертлюга, загерметизированный в расточке манжетным уплотнением /фиг.1/. Вертлюг закреплен на внешнем торце глухой крышки 15 опорного роликоподшипника 6 и служит для подачи смазки /масла/ во внутренние смазочные каналы кривошипного вала. Входной патрубок вертлюга соединен с нагнетательным масляным трубопроводом системы принудительной смазки приводной части. Со стороны приводной осевой цапфы 13 наружное кольцо крайнего опорного роликоподшипника 6 закреплено кольцевой крышкой 16. Приводная цапфа 13 выступает из центрального отверстия кольцевой крышки 16. Наружные кольца опорных роликоподшипников 6 по торцам, расположенным внутри станины, закреплены от осевого смещения съемными упорами на приливах боковых 2 и внутренних 3 стенок станины. Внутренние кольца опорных роликоподшипников 6 закреплены на опорных дисках 7 съемными упорами либо пружинными разрезными стопорными кольцами. Кольцевая крышка 16 имеет внутренний кольцевой прилив 17 с внутренней цилиндрической расточкой, соосной оси 0-0 вращения вала. На внутреннем торце кольцевого прилива 17 выполнен упорный кольцевой выступ 18. В средней кольцевой части внешней торцовой поверхности крайнего опорного диска 7, выполненного с приводной цапфой 13, между ее кольцевой периферийной поверхностью и цилиндрической поверхностью приводной цапфы 13 выполнена кольцевая выемка глубиной, не превышающей половины осевой толщины крайнего опорного диска 7. В кольцевой выемке 19 размещен дополнительный шариковый, например, радиально-упорный, однорядный, с одним разъемным кольцом /наружным либо внутренним/ шарикоподшипник 20. Внутреннее кольцо шарикоподшипника 20 размещено и закреплено на приводной осевой цапфе 13 между дном кольцевой выемки 19 и торцом ступицы соединительной полумуфты 14 с использованием проставочных кольца и втулки, сопряженными торцами с вышеперечисленными элементами. Наружное кольцо дополнительного шарикоподшипника 20 размещено в центральной расточке внутреннего кольцевого прилива 17 кольцевой крышки 16 и сопряжено торцовыми поверхностями с кольцевым выступом 18 внутреннего кольцевого прилива 17 кольцевой крышки 16 /с одной стороны/ и с дополнительной кольцевой крышкой 21 /с другой/, закрепленной на внешнем торце внутреннего кольцевого прилива 17. Средняя кольцевая часть 22 кольцевой крышки 16 выполнена выпуклой, тарельчатой формы. Между внутренней торцовой поверхностью глухой крышки 15 и торцом короткой осевой цапфы 12 /включая расположенные на торце короткой цапфы 12 головки крепежных болтов/ выполнен осевой зазор δ, величина которого на 3...8 мм больше величины осевого температурного расширения /удлинения/ кривошипного вала, происходящего при работе насоса в результате значительного теплообразования в подшипниках скольжения больших головок шатунов и нагрева шеек 8 кривошипов.

Масляная ванна 23 системы принудительной смазки приводной части размещена в нижней части станины /в картере/ и сообщена посредством всасывающего трубопровода 24, масляного насоса /не показан/ и нагнетательного масляного трубопровода 25 с трущимися узлами приводной части: с нагруженными нижними поверхностями крейцкопфов 27 и сопряженными с ними поверхностями направляющих /нижних/ 28, с поверхностями трения шеек кривошипов 8 и сопряженных с ними антифрикционными вкладышами 9 подшипников скольжения больших головок 10 шатунов 11, а также с поверхностями трения подшипников скольжения малых головок шатунов 11. Рабочие диаметры подшипников скольжения малых головок обозначены d1, а больших головок - d2 /фиг.3/. Масляная ванна 23 сообщена также посредством дополнительных всасывающего и нагнетательного масляного трубопровода 26 с ненагруженными верхними поверхностями крейцкопфов 27 и с сопряженными с ними поверхностями верхних направляющих крейцкопфов. С дополнительным масляным трубопроводом 26 соединены также трубки с соплами 29, направленными на нижние поверхности верхних листов станины и расположенные равномерно под верхними листами 5 станины.

В кривошипном вале для обеспечения смазкой подшипников скольжения больших и малых головок шатунов выполнена система внутренних смазочных каналов. Сообщенный с вертлюгом центральный глухой канал короткой цапфы 12 соединен наклонным каналом с осевым каналом 30 шейки 8 кривошипа вала. Осевые каналы 30, выполненные в каждой шейке вала, по торцам заглушены пробками 31 также в каждой шейке.

Для сообщения осевого канала 30 первой шейки 8 кривошипа с другими шейками в теле промежуточных опорных дисков 7 вала выполнены соединительные радиальные каналы /показано пунктиром/. Для смазки подшипников малых головок шатунов 11 часть смазки из подшипников больших головок 10 по отводным каналам /не показаны/ и осевым отверстиям 32, выполненным в каждом шатуне 11, направлена в каналы малых головок шатунов 11. Опорные роликоподшипники 6 смазываются окунанием в масляную ванну 23, дополнительный шарикоподшипник 20 смазывается туманом и маслом, стекающим по дну кольцевой выемки 19 крайнего опорного диска 7 и торцу диска 22. На поверхности трения шеек 8 кривошипов вала смазка из осевых каналов 30 шеек подается по радиальным каналам 33, выполненным в каждой шейке 8.

Под днищем 1 станины закреплен тонкостенный короб 34, покрытый теплоизолирующим материалом, например стеклотканью, и имеющий входное отверстие 35, сообщенное с входным патрубком 36. В коробе 34 также выполнено одно или несколько выходных отверстий 37. В патрубке 36 смонтирована поворотная заслонка 38, имеющая рукоятку с фиксированными положениями "открыто" и "закрыто" и входное отверстие. Приводная часть насоса смонтирована в составе нефтегазопромыслового насоса на автошасси с тяговым двигателем внутреннего сгорания, имеющим выхлопную трубу, из которой во время работы двигателя выбрасываются горячие выхлопные газы. Входной патрубок поворотной заслонки 38 соединен с выхлопной трубой тягового двигателя автошасси в холодный сезон, а в теплый сезон соединен с охлаждающим кондиционером, установленным на автошасси. Станина с внешних сторон /сверху, с боков и сзади/ накрыта с воздушной прослойкой складывающимся /либо съемным/ теплоизолирующим тентом 39, выполненным, например, из брезента или другого водоотталкивающего материала, прошитого со стеклотканью, либо в сочетании с другим материалом. Воздушная прослойка /зазор/ выполнена между тентом 39 и станиной и обеспечивается за счет применения опор 40, выполненных из тонкостенных трубок, изогнутых в соответствии с формой станины и закрепленных на ней с учетом удобства обслуживания приводной части насоса. Тент 39 накрывает также все нагнетательные масляные трубопроводы, закрепленные на боковых стенках 2 станины.

Для эффективного обеспечения смазкой наиболее нагруженных узлов трения приводной части насоса в ее системе принудительной смазки выполнены следующие условия: скорость потока смазочной жидкости /масла/ в нагнетательном масляном трубопроводе системы принудительной смазки и в смазочных каналах кривошипного вала, как в осевых, так и в радиальных /30, 33/, составляет 1,0...2,5 м/с, давление масла в нагнетательном масляном трубопроводе на входе в кривошипный вал, измеряемое манометром в вертлюге, в течение периода эксплуатации насоса составляет выше 0,5 МПа, а площадь поперечного сечения нагнетательного масляного трубопровода на входе в кривошипный вал или его каналов удовлетворяет соотношению:

где F - площадь поперечного сечения трубопровода или канала;

n - число плунжеров /цилиндров/ в насосе;

d1 - диаметр подшипника скольжения малой головки шатуна;

d2 - диаметр подшипника скольжения большой головки шатуна.

Приводная часть насоса работает следующим образом.

Приводная часть, соединенная с гидравлической частью в виде нефтегазопромыслового насоса, смонтирована на автошасси и в составе насосной установки самоходом доставляется в течение 1...1,5 ч до места эксплуатации на нефтегазовую скважину для выполнения различных операций, например, для гидроразрыва нефтегазовых пластов. После прибытия на скважину проходит еще 1...1,5 ч подготовительного времени, когда насосная установка стыкуется своими всасывающими и нагнетательными трубопроводами с другими видами оборудования. После завершения подготовительного времени начинается основная операция, при которой насос в течение 3...5 ч нагнетает под высоким давлением /до 105 МПа/ рабочую жидкость в скважину.

Во время операции от силового двигателя через трансмиссию и соединительную муфту вращение передается приводной цапфе 13 кривошипного вала и выполненным в нем мотылевым шейкам 8, от которых движение передается через вкладыши 9 большим головкам 10 и шатунам 11. Последние через малые головки и пальцы приводят в возвратно-поступательное движение крейцкопфы 27 и сообщенные с ними рабочие плунжеры, создающие всасывание и нагнетание рабочей жидкости в гидроблоке насоса. При нагнетании рабочей жидкости опорные цилиндрические роликоподшипники 6 и шейки 8 кривошипного вала испытывают радиальные нагрузки, при этом осевые нагрузки в них практически отсутствуют и не создаются нагрузки на боковые стенки 2 станины и на дополнительный шарикоподшипник 20, являющийся замковым устройством для фиксации кривошипного вала в осевом направлении, небольшие осевые нагрузки, создающиеся при вибрации насосной установки, соизмеримые с массой кривошипного вала /около 320 кг для насоса мощностью в 1000 л.с./ и несоизмеримые с нагрузкой от плунжеров, создаются в дополнительном шарикоподшипнике 20, но не оказывают на него существенного влияния, т.к. шарикоподшипник 20 полностью разгружен от радиальной нагрузки, а разрушающая нагрузка только на один шарик диаметром 15 мм, используемый в насосе данного типа, составляет более 11 т /ГОСТ 3722/, при этом следует учесть, что в одном шарикоподшипнике используется не менее 8 шариков.

При работе насоса в подшипниках скольжения 9 больших головок 10 шатунов в результате трения-скольжения и высоких радиальных нагрузок развиваются повышенные температуры /значительно более высокие, чем в подшипниках качения/, в результате чего шейки кривошипов 8 вала нагреваются, нагревая кривошипный вал. Поскольку вал сообщен со станиной через цилиндрические роликоподшипники 6, теплопередача от вала к станине затруднена из-за ограниченной площади контакта в роликоподшипниках 6. В результате низкой теплопередачи между валом и станиной между ними возникает перепад температур, т.е. вал нагревается сильнее, чем станина, и вал удлиняется на большую величину, чем станина. Расчеты показывают, что при перепаде температур между валом и станиной 80°С /при коэффициенте линейного расширения стали 12·10-6 и ширине станины и длине вала 750 мм/ удлинение вала будет на 0,72 мм больше, чем увеличение ширины станины. Поскольку в предложенной конструкции приводной части насоса кривошипный вал закреплен от осевого перемещения одним крайним опорным диском 7, сопряженным с приводной осевой цапфой 13, на которой закреплен замковый шарикоподшипник 20 внутренним кольцом, а наружным в осевом отверстии /расточке/ кольцевой крышки 16, а все опорные роликоподшипники 6 кривошипного вала применены радиальными-цилиндрическими и между торцом короткой осевой цапфы 12 и внутренним торцом глухой крошки 15 выполнен значительно больший /на 3...8 мм/, чем осевое температурное расширение кривошипного вала, то средняя и концевая части вала с короткой цапфой 12 выполнены плавающими в осевом направлении и вал, удлиняясь и перемещаясь в опорных роликоподшипниках 6 /в двух средних и в одном крайнем, посаженном на крайнем опорном диске с короткой цапфой 12/, не будет касаться глухой крышки 15 и в опорных подшипниках 6 и в боковых стенках 2 станины не создаются осевые нагрузки, что позволяет снизить массу боковых стенок 2 и станины. При остановке насоса станина и кривошипный вал остывают и средняя и концевая части вала также беспрепятственно перемещаются по диаметру разъема D радиальных цилиндрических подшипников 6 в обратном направлении, занимая первоначальное положение, при этом манжетное уплотнение, закрепленное в центральной расточке короткой цапфы 12 вала, скользит по цилиндрической поверхности патрубка вертлюга, непрерывно обеспечивая герметичность соединения. Выпуклая форма кольцевой крышки 22 способствует при работе насоса смягчению ударов кривошипного вала в шарикоподшипник 20, поскольку тарельчатая форма диска 22 повышает ее демпфирующие свойства и снижает габарит и массу станины.

Испытаниями насосов нового поколения установлено /8, 9/, что при непрерывной работе насоса в течение 2,5 ч под нагрузкой масляная ванна 23 нагревается до 90°С и между верхом и низом станины образуется перепад температур /в 50°С и более/, который вызывает неравномерные деформации в станине /низ станины расширяется больше, чем ее верхняя часть/, в результате чего в опорных роликоподшипниках возникают перекосы и их срок службы снижается. Созданный в системе смазки предлагаемой приводной части дополнительный нагнетательный масляный трубопровод 26 с подсоединенными к нему трубками с соплами 29, направленными на нижние поверхности верхних листов станины 5, позволяет направить изнутри станины на верхние ее листы горячее масло из масляной ванны 23 и повысить температуру верхних листов 5 и верхней части станины и тем самым выровнять температуры верхней и нижней частей станины, уменьшив неравномерность деформаций в станине, перекосы в опорных роликоподшипниках и повысить их срок службы. Полив маслом из масляной ванны 23 более холодной верхней части станины обеспечивает охлаждение масляной ванны 23, из которой происходит всасывание и нагнетание масла по основному нагнетательному масляному трубопроводу к узлам трения подшипников скольжения, и способствует также повышению срока их службы /11/.

Для уменьшения нагрева верхней части станины летом, в солнечные дни, особенно в Южных районах, когда температура металлоконструкций, нагретых солнечными лучами, достигает 70°С, в приводной части насоса применяют теплоизолирующий тент 39, который уменьшает нагрев станины от солнечных лучей.

Более эффективному снижению температура масла в масляной ванне 23 способствует применение охлаждающего кондиционера в летний период, смонтированного на автошасси и присоединенного своим выходным патрубком к входному патрубку поворотной заслонки 38, установленной на входном патрубке 36 в короб 34, расположенный под днищем 1 станины. Направленный из кондиционера в короб 34 охлажденный воздух охлаждает днище станины 1 и способствует охлаждению масла в масляной ванне 23 и повышению ресурса подшипников /11/.

В холодный период /зимой/ входной патрубок поворотной заслонки 38 присоединен к отводу, выполненному в выхлопной трубе тягового двигателя внутреннего сгорания, при этом шибер поворотной заслонки установлен в положении "открыто". При движении автошасси к месту эксплуатации горячие выхлопные газы от работающего тягового двигателя направляются в короб 34 через патрубок 36, заполняют его и нагревают днище станины 1 и через него масло, находящееся в масляной ванне 23. Поскольку при движении автошасси по дороге происходит раскачивание автошасси и закрепленного на нем насоса, масло в масляной ванне непрерывно перемешивается и происходит его равномерный нагрев. Непрерывно поступающие в короб 34 горячие газы вытесняют из него уже остывшие газы, которые уходят в атмосферу через выходные отверстия 37 и, обтекая стенки 2 станины, поднимаются вверх и попадают в воздушный зазор между боковыми стенками 2 станины и теплоизолирующим тентом 39, нагревая нагнетательные масляные трубопроводы и фильтр очистки масла, расположенные на боковых стенках станины 2. К приезду на место эксплуатации насоса масло в масляной ванне 23, в фильтре и в масляных трубопроводах может быть нагрето до положительной температуры. При недостаточном его нагреве масло может быть подогрето работающим двигателем автошасси в подготовительный период на стоянке при монтаже нагнетательного и всасывающего трубопроводов насосной установки с другими видами оборудования. После завершения монтажных работ шибер заслонки 38 устанавливают в положение "закрыто" и производят запуск насоса с подогретым в масляной ванне 23 маслом, что существенно облегчает запуск насоса и снижает время на подготовку насоса к запуску. Следует отметить, что короб при работе двигателя автошасси одновременно является гасителем искр, вылетающих из двигателя вместе с выхлопными газами.

Для обеспечения благоприятного температурного режима при работе тяжело нагруженных подшипников скольжения больших и малых головок шатунов в системе принудительной смазки приводной части насоса следует соблюсти следующие условия: скорость потока смазочной жидкости /масла/ в нагнетательном масляном трубопроводе, входящего в кривошипный вал, и в смазочных каналах кривошипного вала должна составлять 1,0...2,5 м/с, давление масла в нагнетательном масляном трубопроводе на входе в кривошипный вал в течение всего периода эксплуатации насоса должно составлять выше 0,5 МПа, а площадь поперечного сечения нагнетательного масляного трубопровода на всех участках и на входе в кривошипный вал и у всех его каналов /т.е. в каждом отдельном канале/ должна удовлетворять соотношению:

где F - площадь поперечного сечения трубопровода либо канала;

n - число плунжеров /цилиндра/ в насосе;

d1 - диаметр подшипника скольжения малой головки шатуна;

d2 - диаметр подшипника скольжения большой головки шатуна.

Несоблюдение вышеперечисленных условий приводит к сокращению срока службы насосов. Так, испытаниями опытных насосов НП-800К /12/ и НП-1000К /9/ в 1998 г. и в 2000 г. было установлено, что у двух опытных насосов НП-800К при эксплуатации в П. "Астрахань-Газпром" в 1998 г. разрушились крайние опорные роликоподшипники, а при заводских испытаниях на стенде ОАО ЭМК-"Атоммаш" /г.Волгодонск"/ опытной партии насосов НП-1000К в количестве 5 шт. у трех насосов перегрелись и "задымили" подшипники скольжения больших головок шатунов и испытания были остановлены. Испытания всех насосов проводили на холостом ходу, при непрерывной их работе в течение двух часов /по настоянию представителя П. "Астраханьгазпром"/, при этом давление нагнетания рабочей жидкости составляло всего 0,25 МПа, создаваемое сопротивлением трубопроводов стенда, а проектное давление насосов должно составлять 105 МПа при непрерывной работе насосов 3,5...5 час с давлением нагнетания от 15 до 105 МПА. Параметры системы смазки приводной части упомянутых опытных насосов были следующие:

- скорость потока масла в нагнетательном масляном трубопроводе составляла более 9 м/с, а в центральном смазочном канале кривошипного вала - более 20 м/с;

- давление масла на входе в кривошипный вал в начале эксплуатации составляло не более 0,2 МПа, а в конце - не более 0,02 МПа;

- сечение нагнетательного масляного трубопровода и смазочных каналов в кривошипном вале было значительно ниже предлагаемого в настоящей заявке соотношения.

Как показали испытания опытных насосов нового поколения, давление масла в нагнетательных трубопроводах системы смазки приводной части и на входе в кривошипный вал существенно падает в период эксплуатации насоса из-за повышения температуры масла в подшипниках скольжения и в масляной ванне [11], вызывающей снижение его вязкости, поэтому давление масла в системе смазки в начальном периоде эксплуатации насоса необходимо создавать более высоким, чем его минимальное значение /0,5 МПа/, рекомендуемое в настоящей заявке для периода завершения эксплуатации насоса.

Выполнение всех опорных роликоподшипников радиальными-цилиндрическими с диаметром их разъема D, одинаковым для всех роликоподшипников, не только обеспечивает самоустановку в них кривошипного вала и исключает осевые нагрузки в подшипниках при температурном расширении вала, снижая тем самым массу станины, но и облегчает монтаж и демонтаж кривошипного вала при сборке и ремонте приводной части, а также повышает механический к.п.д. насоса и его межремонтный период, поскольку приведенный коэффициент трения и момент трения в радиальных цилиндрических роликоподшипниках значительно ниже, чем в радиально-упорных-конических [6].

Использование кольцевой выемки 19 в опорном диске 7 кривошипного вала позволяет уменьшить массу вала, разместить в выемке 19 дополнительный шариковый подшипник 20, являющийся замковым устройством, фиксирующим вал в осевом направлении, и дополнительно уменьшить ширину и массу станины.

Для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте изложенной ниже формулы изобретения, подтверждается возможность его осуществления с помощью вышеописанных в заявке и известных до даты приоритета средств и методов с получением ожидаемого технического результата. Следовательно, заявленный объект соответствует требованию "промышленная применимость" по действующему законодательству.

Т.о., предложенное техническое решение позволяет повысить механический к.п.д. приводной части и упростить ее конструкцию, повысить ресурс и надежность опорных роликоподшипников и подшипников скольжения больших и малых головок шатунов, снизить габарит и массу приводной части, снизить трудоемкость при монтажных, ремонтных работах и при эксплуатации насоса и увеличить срок службы приводной части до капитального ремонта.

Источники информации

1. Молчанов А.Г., Чичеров Л.Г. Нефтепромысловые машины и механизмы. М.: Недра, 1976.

2. А.с. СССР №1498940, 1989.

3. Газаров Р.Е. и др. Новая блочная кустовая насосная станция БКНС-160×400/20 // Конверсия в машиностроении. 1999, №6, с.77.

4. Анурьев В.И. Справочник конструктора-машиностроителя. Т.2. 1992.

5. Перель Л.Я. Подшипники качения. Справочник. М.: Машиностроение. 1983.

6. Смазочные материалы, техника смазки, опоры скольжения и качения. Справочник по триботехнике. Т.2. М.: Машиностроение. Варшава. ВКЛ. 1990.

7. Патент РФ №2041359, 1995.

8. Даутов Т.М. и др. Новое поколение нефтегазопромысловых плунжерных насосов высокого давления производства ОАО "Ижнефтемаш" // Химическое и нефтегазовое машиностроение, 2003, №7, с.10-14.

9. Кузнецов В.В. и др. Новый отечественный комплекс оборудования для гидравлического разрыва пластов на давление 105 МПа // Наука и техника в газовой промышленности, 2000, №1, с.64-66.

10. Николич А.С. Совершенствование и специализация поршневых буровых и нефтегазопромысловых насосов // химическое и нефтяное машиностроение, 1996, №2, с.52-55.

11. Орлов П.И. Основы конструирования // Справочно-методическое пособие. Кн.2. М.: Машиностроение, 1988.

12. Газаров Р.Е. Новый комплекс оборудования для гидроразрыва пластов К0 ГРП-105/50К // Конверсия в машиностроении, 1997, №5, с.25.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС ГИДРОРАЗРЫВА ПЛАСТОВ | 2024 |

|

RU2827929C1 |

| КЛАПАННЫЙ УЗЕЛ НАСОСА | 2002 |

|

RU2240461C2 |

| КЛАПАННЫЙ УЗЕЛ НАСОСА | 2003 |

|

RU2241887C1 |

| СПАРЕННАЯ НАСОСНАЯ УСТАНОВКА | 2017 |

|

RU2686237C2 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| ВИХРЕВОЙ КОНДИЦИОНЕР | 1994 |

|

RU2095699C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

| КОНВЕРТЕР | 1985 |

|

RU1367498C |

| КРИВОШИПНО-МАЯТНИКОВЫЙ РОТОРНЫЙ ДВИГАТЕЛЬ ВАНЬКОВА | 1995 |

|

RU2107830C1 |

Изобретение предназначено для использования в приводах многоплунжерных /многопоршневых/ насосов с кривошипно-шатунным механизмом, содержащим подшипники скольжения в больших и малых головках шатунов. Приводная часть насоса содержит расположенный внутри неразъемной станины кривошипно-шатунный механизм, содержащий подшипники скольжения в больших и малых головках шатунов и кривошипный вал с короткой и приводной осевыми цапфами. Вал установлен в расточках боковых и внутренних продольных стенок станины на крайних и промежуточных опорных радиально-цилиндрических роликоподшипниках с одним буртовым и другим безбуртовым кольцами, одного размера по их разъему. В средней кольцевой части внешней торцовой поверхности крайнего опорного приводного диска кривошипного вала выполнена кольцевая выемка глубиной, не превышающей половины осевой толщины крайнего опорного диска. В кольцевой выемке размещен дополнительный шарикоподшипник, внутреннее кольцо которого закреплено на приводной осевой цапфе. Наружное его кольцо размещено в центральной расточке внутреннего кольцевого прилива кольцевой крышки опорного роликоподшипника между выступом внутреннего кольцевого прилива и дополнительной кольцевой крышкой, закрепленной на внешнем торце кольцевой крышки. Средняя кольцевая часть кольцевой крышки выполнена выпуклой. Величина осевого зазора между внутренней торцовой поверхностью глухой крышки и торцом короткой осевой цапфы больше величины осевого температурного расширения кривошипного вала. В системе смазки выполнен сообщенный с масляной ванной дополнительный нагнетательный масляный трубопровод. Внутри станины, под ее верхними листами расположены сообщенные с дополнительным нагнетательным масляным трубопроводом трубки с соплами, направленными на нижние поверхности верхних листов станины. Направлено на повышение механического к.п.д., срока службы, надежности, а также на снижение габаритов, массы и трудоемкости монтажных и ремонтных работ. 2 з.п.ф-лы, 3 ил.

где:

где:

F - площадь поперечного сечения трубопровода или канала;

n - число плунжеров (цилиндров) в насосе;

d1 - диаметр подшипника скольжения малой головки шатуна;

d2 - диаметр подшипника скольжения большой головки шатуна.

| ДАУТОВ Т.М | |||

| и др | |||

| Новое поколение нефтегазопромысловых плунжерных насосов высокого давления производства ОАО "Ижнефтемаш" Химическое и нефтяное машиностроение, 2003, №7, с.10-14 | |||

| ШАТУННО-ЭКСЦЕНТРИКОВЫЙ ПРИВОД МНОГОПЛУНЖЕРНОГО НАСОСА | 1992 |

|

RU2041359C1 |

| МЕХАНИЗМ ПРИВОДА НАСОСА | 1992 |

|

RU2035616C1 |

| Приводной механизм возвратно-поступательного насоса | 1988 |

|

SU1562521A1 |

| Шатунно-эксцентриковый привод многоплунжерного насоса | 1986 |

|

SU1498940A1 |

| US 3276390 A, 04.10.1966. | |||

Авторы

Даты

2008-05-10—Публикация

2006-11-28—Подача