Изобретение относится к коксогазовой вагранке для плавления и перегрева расплава, в частности для получения расплава из минерального сырья при производстве теплоизоляционных минераловатных изделий.

Известна коксогазовая вагранка для получения расплава, в основном чугуна, содержащая шахту, газовые горелки, закрепленные на ее корпусе, и воздушные фурмы, установленные между горелками в одной горизонтальной плоскости. Для подачи газа в горелки и для подачи воздуха в горелки и фурмы предусмотрены соответствующие коллекторы (SU 1455192 А1, 30.01.89, F 27 B 1/08).

Наиболее близким к заявленному изобретению является коксогазовая вагранка для плавления и перегрева расплава, в частности для получения расплава из минерального сырья в производстве теплоизоляционных минераловатных изделий, содержащая шахту, летку для выпуска расплава, воздушные фурмы и газовые горелки с горелочными туннелями, расположенные на корпусе вагранки в чередующемся порядке в одной горизонтальной плоскости с противоположной летке стороне на части периметра корпуса вагранки (RU 2109236, 16.05.97). Недостатками коксогазовой вагранки согласно прототипу является то, что продукты сгорания природного газа вводятся из газовых горелок в слой раскаленного кокса холостой калоши, что приводит к эндотермической реакции продуктов сгорания с раскаленным коксом холостой калоши. Эти реакции идут с большим расходом тепла, в результате чего снижается температура продуктов сгорания и увеличиваются расходы кокса для плавления и перегрева расплава. При использовании газовых горелок с горелочными туннелями, примерно, половина природного газа, сжигаемого в газовых горелках, удаляется из коксогазовой загранки в виде СО и Н2. Кроме того, срок службы газовых горелок с тунелями ограничен вследствие воздействия высоких температур в зоне их функционирования.

Задачей изобретения является повышение надежности работы коксогазовой вагранки, предотвращение сбоя технологического процесса и снижение расхода технологического топлива, особенно при переплавке тугоплавких горных пород минерального сырья, а также повышение срока службы газоподводящих устройств.

Решение этой задачи осуществляется в коксогазовой вагранке согласно изобретению, содержащей шахту, летку для выпуска расплава, фурмы для подачи воздуха и устройства для подачи газообразного топлива, расположенные в одной горизонтальной плоскости в чередующемся порядке по периметру шахты, за счет того, что устройство для подачи газообразного топлива выполнено в виде газовой форсунки, смонтированной в воздушной фурме, причем суммарная площадь сечения фурм для подачи воздуха составляет 5,7-7,0 от суммарной площади воздушных фурм со встроенными форсунками для подачи газообразного топлива.

Согласно предпочтительному выполнению соотношение расхода воздуха, подаваемого через фурмы для подачи воздуха, к расходу воздуха, подаваемого через воздушные фурмы, в которых размещены форсунки для подачи газообразного топлива, равно 1,3-1,4.

При подаче газообразного топлива, в частности природного газа, через форсунку, смонтированную в фурме, сжигание газа осуществляется в холостой колоше коксогазовой загранки, в результате чего резко возрастает скорость прохождения продуктов сгорания, имеющих высокую температуру, через холостую колошу и значительно улучшаются условия сгорания.

Это позволяет полностью совместить сжигание газа и кокса в холостой колоше коксогазовой вагранки, что обеспечивает наиболее высокую температуру продуктов сгорания, а значит и достаточный прогрев расплава при заданной производительности. Достигаемое полное сжигание природного газа в холостой колоше значительно снижает образование СО и H2 в продуктах сгорания, которые содержат в основном СО2 и Н2О. Следует отметить, что скорость сгорания кокса в присутствии СO2 и Н2О ниже, чем в присутствии только воздуха, поэтому кислородная зона коксовой колоши будет более растянута, что значительно снижает скорость эндотермических реакций восстановления СО и H2 углеродом кокса холостой колоши выше воздушных фурм. Благодаря этому снижается содержание СО в выбросах из вагранки и расход сжигаемого газа и кокса.

Таким образом повышается интенсивность сжигания кокса в горне вагранки и значительно повышается температура в донной части шахты коксогазовой вагранки, а температура расплава, заходящего из вагранки, достигает 1500-1560°С, что на 150-200°С больше, чем на коксовых вагранках.

Одновременно значительно повышается срок службы газовых форсунок, так как форсунка для подачи газа, совмещенная с воздухоподводящей фурмой, охлаждается подаваемым потоком свежего воздуха без примеси продуктов сгорания природного газа.

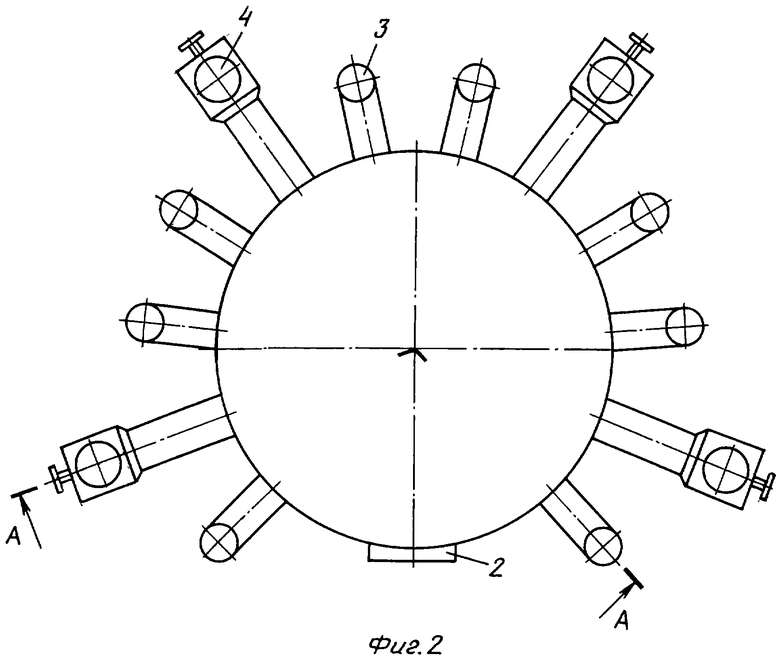

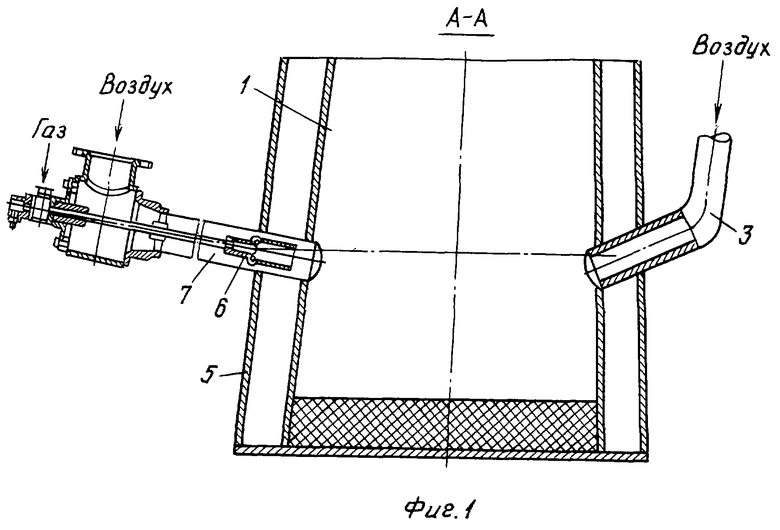

На фиг.1 показана коксогазовая вагранка согласно изобретению в продольном разрезе, на фиг.2 - вид сверху на коксогазовую вагранку.

Коксогазовая вагранка согласно изобретению содержит водоохлаждаемую шахту 1, летку 2 для выпуска расплава, фурмы 3 для подачи воздуха и устройства 4 для подачи газообразного топлива, например, природного газа. Фурмы 3 для подачи воздуха и устройства 4 для подачи газообразного топлива расположены в чередующемся порядке на одном уровне и смонтированы на корпусе 5 вагранки по периметру корпуса. Устройство 4 для подачи газообразного топлива содержит форсунку 6, размещенную в воздушной фурме 7 по типу "труба в трубе".

Суммарная площадь сечения воздушных фурм 3 составляет 5,7-7,0 от суммарной площади воздушных фурм 7, в которых размещены форсунки 6 для подачи газообразного топлива.

Соотношение расхода воздуха, подаваемого через фурмы 3 для подачи воздуха к расходу воздуха, подаваемого через воздушные фурмы 7, в которых размещены форсунки 6 для подачи газообразного топлива, равно 1,3-1,4.

Работа коксогазовой вагранки осуществляется следующим образом. В шахту 1 загружается холостая коксовая колоша. Кокс разжигается, а затем постоянно сжигается при непрерывной подаче воздуха в фурмы 3 и 7. При этом уровень холостой калоши в процессе плавки поддерживается постоянным с помощью рабочих коксовых колош, периодически загружаемых в шахту.

После розжига кокса в форсунку 6 устройства 4 для подачи газообразного топлива подается газ в оболочке свежего воздуха, поступающего через воздушную фурму 1, расположенную соосно с форсункой 6. Затем в шахту загружается шихта, состоящая из минерального сырья, которая подогревается, плавится и перегревается, проходя через слой раскаленной холостой колоши. Готовый расплав непрерывно выпускается через летку 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКСОГАЗОВАЯ ВАГРАНКА | 1997 |

|

RU2109236C1 |

| СПОСОБ ПЛАВКИ ЧУГУНА В ГАЗОВОЙ ВАГРАНКЕ | 2009 |

|

RU2412413C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2007 |

|

RU2350659C1 |

| ГАЗОЭЛЕКТРИЧЕСКАЯ ВАГРАНКА (ГЭВ) ДЛЯ ПЛАВКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2017 |

|

RU2652044C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ИЗОЛЯЦИИ | 2022 |

|

RU2788662C1 |

| СПОСОБ ПЛАВКИ МАТЕРИАЛА В ВАГРАНКЕ | 2007 |

|

RU2333437C1 |

| КОКСОГАЗОВАЯ ВАГРАНКАВС?:СОЮЗНАЯштт \[Ж^ттСЧБЛИО-СКА | 1972 |

|

SU333382A1 |

| Способ подготовки коксовой вагранки к запуску | 1989 |

|

SU1668835A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2009 |

|

RU2406701C1 |

| Устройство для получения расплавапРи пРОизВОдСТВЕ МиНЕРАльНОй ВАТы | 1979 |

|

SU823796A1 |

Изобретение относится к области металлургии, в частности к получению расплава из минерального сырья. Коксогазовая вагранка содержит шахту, летку для выпуска расплава, фурмы для подачи воздуха и устройства для подачи газообразного топлива, расположенные в одной горизонтальной плоскости в чередующемся порядке по периметру шахты. Устройство для подачи газообразного топлива выполнено в виде газовой форсунки, смонтированной в воздушной фурме. Существенно повышается надежность работы коксогазовой вагранки, снижается расход технологического топлива. 1 з.п. ф-лы, 2 ил.

| КОКСОГАЗОВАЯ ВАГРАНКА | 1997 |

|

RU2109236C1 |

| Коксогазовая вагранка | 1986 |

|

SU1455192A1 |

| Вагранка для непрерывной плавки и рафинирования чугуна с расположенным под лещадью вагранки передвижным рафинировочным горном на жидком или пылевидном топливе | 1937 |

|

SU53256A1 |

| Вагранка с использованием природного газа вместе с коксом | 1958 |

|

SU115869A1 |

| КОКСОГАЗОВАЯ ВАГРАНКАВС?:СОЮЗНАЯштт \[Ж^ттСЧБЛИО-СКА | 0 |

|

SU333382A1 |

| 0 |

|

SU168311A1 |

Авторы

Даты

2004-12-10—Публикация

2003-06-17—Подача