Изобретение относится к материалам, обладающим высокой огнеупорностью и позволяющим применение в металлургической промышленности, в частности, в качестве материала для засыпки сталевыпускного канала сталеразливочного ковша.

Патентный поиск из уровня технических решений проблем, связанных с разработкой огнеупорной смеси для засыпки сталевыпускного канала ковша, отвечающей требованиям сталелитейного производства.

1. ТУ 48-4-303-74, ставролитовый концентрат, содержащий двуокись кремния (SiO2) не более 29%, окись алюминия (Аl2О3) не менее 44,5%.

Огнеупорная смесь указанного состава характеризуется хорошей текучестью и разрыхляемостью при нагреве до температуре 1580°С.

Однако, при высокой температуре (свыше 1580°) огнеупорная смесь теряет стойкость, в результате чего она уплотняется и спекается, что приводит к применению кислорода для открытия сталевыпускного канала.

2. Публикация Сергеенко B.C., Кащеева И.Д. и др. Отработка технологии разливки стали из ковшей с шеберными затворами. Журнал “Сталь”, №11, 1878, с.1004-1006.

Авторами предлагается в качестве засыпки сталевыпускного канала ковша смесь кварцевого песка и графита без указания структуры, качества и количественных соотношений компонентов. Кроме того, не приводятся данные о результатах промышленных испытаний указанной смеси.

3. Огнеупорная смесь для засыпки сталевыпускного канала сталеразливочного ковша BYS2, публикованная в журнале “Огнеупоры и техническая керамика” (1999, №10, с.50), разработана специалистами Китая и испытана в промышленных условиях в ОАО “Северосталь”. Указанная смесь содержит компоненты в следующих соотношениях, мас.г.: двуокись кремния >94,5, окись алюминия 2,1-2,7, RO2 1,5-2,5

К недостаткам указанной огнеупорной смеси следует отнести то, что она обладает низкой текучестью и разрыхляемостью.

В результате спекания кварцевых зерен смесь становится вязкой, что приводит к использованию кислорода для прожигания сталевыпускного канала.

Анализ известных публикаций по огнеупорным смесям показал, что разработки технологии приготовления смеси осуществлены без учета физико-химических, физико-механических свойств и структурно-гранулометрического состава компонентов. Так, кварцевый песок, предложенный для приготовления огнеупорной смеси, характеризуется низкой химической чистотой и низким содержанием SiO2 (менее 50%) по сравнению с жильным кварцем. Другие компоненты - окись алюминия и др. имеют резко отличительные от кварца точки плавления (Аl2О3 - 660°С, SiO2 - 1539°С), что приводит к снижению огнеупорности и спеканию смеси.

Наиболее близкой по технической сущности к предлагаемой огнеупорной смеси для засыпки сталевыпускного канала сталеразливочного ковша является публикация заявки 20021115600.

Приоритетом изобретения, предложенного авторами Коняшенко А.М., Белан Р.А., Фирсов С.В., является создание огнеупорной смеси на основе нового технического решения, обладающей высокой текучестью и разрыхляемостью при высокой температуре 1650-1700°С, а также позволяющей свободное истечение ее из сталевыпускного канала ковша без применения кислорода.

Решение этой задачи сводится к следующему.

1. Подбор компонентов огнеупорной смеси на основе физико-химических свойств и структурно-гранулометрического состава.

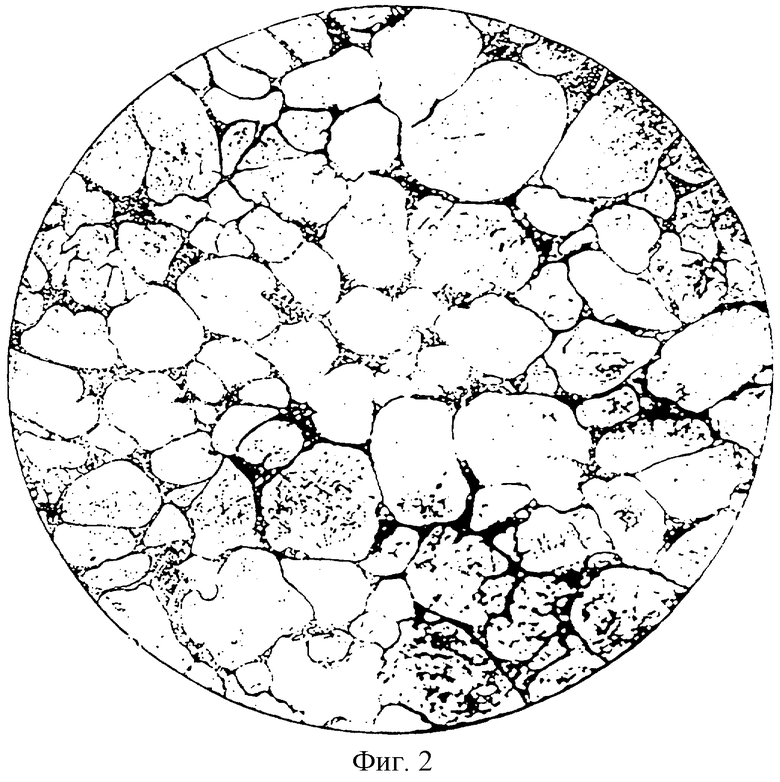

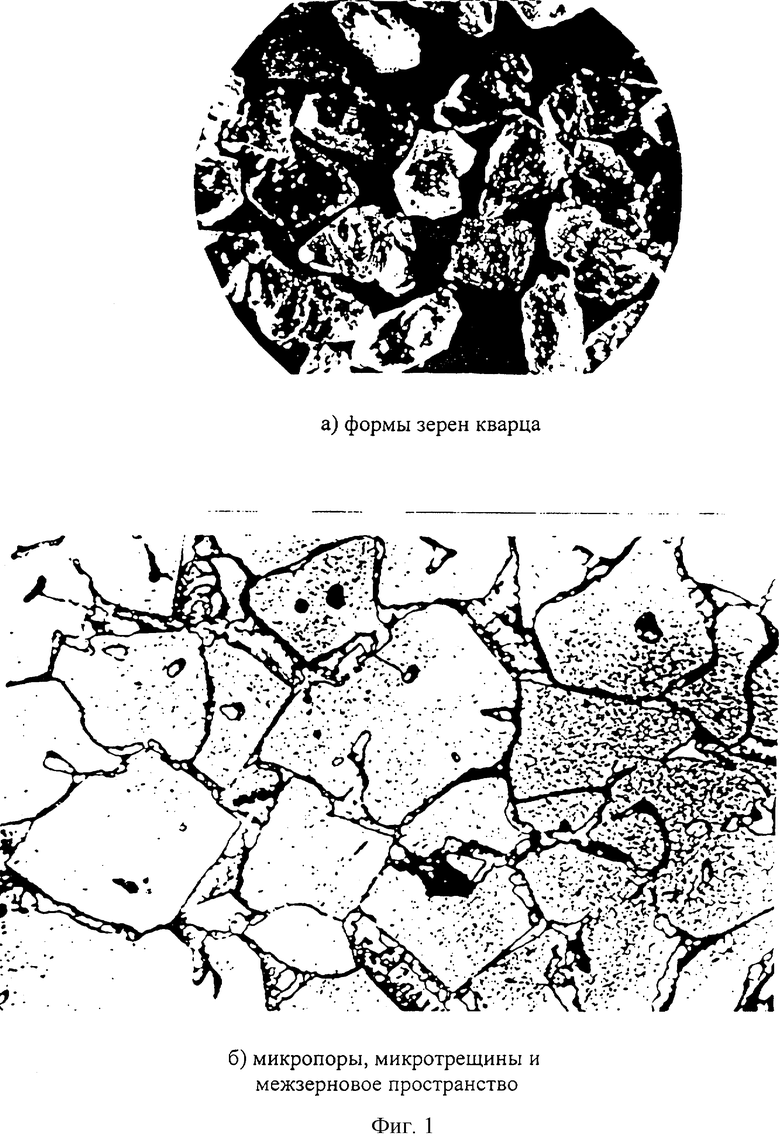

Основным компонентом огнеупорной смеси служит крупка из молочно-белого кварца, который является модификацией кремнезема - двуокись кремния (SiО2) и обладает в отличие от кварцевого песка повышенными физико-химическими свойствами: это высокая и постоянная химическая чистота, содержание SiО2 95,5-98,5 и соответствует ТУ 5726-01-01423139-99; высокий выход (70-80%) кварцевой крупки необходимого гранулометрического состава (1-3 мм), что значительно сокращает трудозатраты при переработке кварца по сравнению с кварцевым песком; обогатимость, позволяющая получение кварцевой крупки с заданными химическим и гранулометрическим составами; зерна кварца, не скатанные как у песка (фиг.2), а имеют очертания неправильно-угловатого характера, поверхности зерен неровные, в них имеются микропоры и микротрещины, содержащие газожидкие включения, которые играют важную роль при высокотемпературном процессе (фиг.1).

Вторым компонентом огнеупорной смеси является графит кристаллический литейный марки ГЛ-1 ГОСТ 5279-74, который отличается от графита, предложенного авторами Сергеенко B.C., Кащеевым И.Д. и др.

Графит указанной марки подготовлен в соответствии с техническими условиями на огнеупорную смесь: структура графита кристаллическая, соответствует гранулометрическому составу и структуре кварцевых зерен, процентное соотношение графита установлено строго в пределах 1-3%.

Уникальные свойства кварца в сочетании с указанным графитом позволяют получить огнеупорную смесь высокого качества: жаростойкость до температуры 1700°, обладает высокой текучестью и разрыхляемостью при контакте с расплавленным металлом, что позволяет открывать плавки без применения кислорода.

Авторы экспериментально установили, что графит в количестве 1-3% образует вокруг зерен кварца прочно связанную оболочку вследствие равномерного покрытия их поверхностей и проникновения в микропоры и микротрещины. Здесь важную роль играют гидроксильные группы (ОН), образуемые на поверхностях кварцевых зерен при высокой температуре (800°-1400°) за счет воды, находящейся в структуру кварца.

Гидроксильные группы создают электрические заряды на поверхностях кварцевых зерен, которые образуют прочные связи с кристаллами графита.

Кроме того, при высокой температуре происходят физико-химические процессы в кварц-графитовой смеси: газожидкие включения, выделяемые из структуры кварца при высокой температуре, предупреждают процесс кристобалитизации кварца, а, следовательно, не происходит спекания кварцевых зерен.

При высоких температурах графит, взаимодействуя с кислородом, выделяет газ СО2, который с углеродом, выделяемом из газожидких включений кварца, способствует снижению вязкости огнеупорной смеси. В результате этого значительно повысилась текучесть и разрыхляемость огнеупорной смеси, что позволило свободное истечение ее из сталевыпускного канала ковша.

2. Технология приготовления огнеупорной смеси.

Исходными материалами для приготовления являются: кварцевая крупка из мoлочно-белого кварца, содержащая двуокись кремния не менее 97-98% и элементов примесей (окиси алюминия и железа) соответственно 0,13% и 1,19%; графит кристаллический марки ГЛ-1 ГОСТ 5279-74, содержание углерода не менее 87%, массовая доля влаги не более 1%, тонина помола, остаток на сите с сеткой №016, 40% не более 100 меш. Графит подготовлен с учетом гранулометрического состава и структуры кварцевых зерен, содержащих графита 1-3%.

Установлено авторами изобретения, что огнеупорная смесь, содержащая линейного графита менее 1%, обладает низкой текучестью и спекается, а содержащая графита более 3% приводит к сильному пылевыделению в результате неполного смешивания с кварцевой крупкой, что также влияет на качество материала засыпки.

Кусковой молочно-белый кварц подвергнут обогащению по технологии, разработанной для предприятий системы “Кварцсамоцветы”: мойка и сортировка кусков кварца, дробление и измельчение кварца на щековой и волковой дробилках.

Гранулометрический состав кварцевой крупки определен путем набора сит с сетками №1, 2, 3 по ГОСТ 6613-86. В целях удаления вредных элементов-примесей кварцевая крупка подвергнута магнитной и электромагнитной сепарации.

Кварцевую крупку в количестве 250 кг загружали в смеситель, затем добавляли 5 кг литейного графита.

Перемешивание смеси проводилось в течение 15 минут. Операции в смесителе осуществлялись в автоматическом режиме, благодаря чему достигается постоянство состава, а значит и свойств полученной огнеупорной смеси для засыпки сталевыпускного канала ковша.

Огнеупорная смесь представляет собой зернистый материал серого цвета, ее зерна в большинстве случаев имеют размер 1,0-2,0 мм, а графит в виде тонких изометрических пластинок размером менее 0,3 мм расположен на поверхности зерен кварца, с образованием графитовых оболочек.

Полученная огнеупорная смесь для засыпки сталевыпускного канала ковша фасуется и отправляется потребителям.

Промышленные испытания огнеупорной смеси для засыпки сталевыпускного канала ковша проводили на ОАО “Магнитогорский металлургический комбинат” в кислородно-конверторном цехе в сталеразливочных ковшах емкостью 385 тонн, которые снабжены двумя шиберными затворами скользящего типа для выпуска и регулирования потока жидкой стали в промежуточный ковш МНЛЗ.

Для облегчения открытия шиберного раствора в начальный момент разливки сталевыпускной канал ковша в процессе его подготовки к приему металла заполняли огнеупорной смесью в количестве 20 кг.

Подготовлено и разлито с использованием разработанной огнеупорной смеси 4988 ковшей, из них 4851 ковш, т.е. 97,3% были открыты без прожигания сталевыпускного канала кислородом, что подтверждает высокое качество разработанной смеси: обладает высокой текучестью и разрыхляемостью, выдерживает 1650-1700°С, хорошо истирает из сталевыпускного канала ковша, предотвращая затвердевание жидкого металла.

Результаты испытаний были рассмотрены на техсовете ОАО “Магнитогорский металлургический комбинат” и разработанная огнеупорная смесь для засыпки сталевыпускного канала была принята к серийному использованию.

Вышеизложенное подтверждает, что представленное изобретение является новым техническим решением вопроса подготовки огнеупорной смеси высокого качества для засыпки сталевыпускного канала сталеразливочного ковша и является патентоспособным материалом.

Фиг.1 - cтруктура зерен жильного кварца.

Фиг.2 - cтруктура зерен кварцевого песка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ЗАСЫПКИ КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2008 |

|

RU2381088C1 |

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ СТАЛЕРАЗЛИВОЧНОГО КАНАЛА КОВША | 2006 |

|

RU2345864C2 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2006 |

|

RU2302319C1 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2006 |

|

RU2302318C1 |

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ЗАСЫПКИ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2006 |

|

RU2301213C1 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2007 |

|

RU2344901C1 |

| СПОСОБ ЗАПОЛНЕНИЯ ОГНЕУПОРНЫМ МАТЕРИАЛОМ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2019 |

|

RU2712206C1 |

| СОСТАВНАЯ СТАРТОВАЯ СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2696609C1 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2008 |

|

RU2381868C1 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2007 |

|

RU2354497C1 |

Изобретение относится к огнеупорным материалам, применяемым в металлургической промышленности, в частности, в качестве огнеупорной смеси для засыпки сталевыпускного канала сталеразливочного ковша. Смесь содержит крупку из молочно-белого кварца с содержанием двуокиси кремния 95,5-98,5% и графит кристаллический литейный марки ГЛ-1 в количестве 1-3%. Полученная огнеупорная смесь обладает повышенными физико-механическими свойствами. 2 ил.

Огнеупорная смесь для засыпки сталевыпускного канала сталеразливочного ковша, включающая кварцевую крупку фракции 1-3 мм, полученную путем обогащения молочно-белого кварца постоянного химического состава с содержанием SiO2 95,5-98,5%, и 1-3 мас.% графита кристаллического марки ГЛ-1, который равномерно покрывает зерна кварца с образованием прочно связанной оболочки.

| RU 2002115600 А, 20.12.2003 | |||

| RU 2000116970 А, 27.04.2002 | |||

| Огнеупорная набивная масса | 1976 |

|

SU591436A1 |

| УСТАНОВКА ДЛЯ УПЛОТНЕНИЯ БЕТОННЫХ И ТОМУ ПОДОБНЫХ СМЕСЕЙ | 0 |

|

SU289927A1 |

| КАЩЕЕВ И.Д | |||

| Огнеупоры для промышленных топок | |||

| - М.: Интерметинжиниринг, 2000, т.1, с.206 и 207 | |||

| Зеркальный прибор для поверки правильности назначения момента сбрасывания бомб при обучении бомбометанию | 1923 |

|

SU5279A1 |

| СЕРГИЕНКО В.С | |||

| и др | |||

| Обработка технологии разливки стали из ковшей с шиберными затворами, Сталь, 1978, №11, с.1004-1006. | |||

Авторы

Даты

2004-12-20—Публикация

2004-04-22—Подача