Изобретение относится к области металлургии и машиностроения, а именно к технологиям разливки стали из сталеразливочных ковшей, снабженных шиберными затворами для выпуска и регулировки процесса разливки жидкой стали.

В современных металлургических технологиях наибольшее распространение получили способы заполнения выпускного канала сталеразливочного ковша, включающие операцию заполнения всего объема выпускного канала одним видом сухого сыпучего огнеупорного материала в виде однородной смеси. В качестве однородных огнеупорных смесей применяют сравнительно узкий набор материалов, из которых наибольшее распространение получили смеси, содержащие в своем ингредиентном составе оксид хрома (3) Сr2О3, так называемые смеси на основе хромитового концентрата или хромовой руды, диоксид кремния SiO2 в виде кварца, закись железа FeO.

Смеси, содержащие оксид хрома (3) характеризуются высокой огнеупорностью и низкой спекаемостью, что обеспечивает стабильное открытие сталевыпускного канала и выпуск жидкой стали из сталеразливочного ковша, например в промежуточный ковш.

Общим недостатком таких материалов является дефицитность и высокая стоимость, ввиду ограниченности разведанных запасов отечественных хромовых руд и в ряде случаев, низкой исходной концентрацией хромита.

Известен способ (см. описание изобретения к патенту РФ №2302318) заполнения всего объема выпускного канала сталеразливочного ковша огнеупорной смесью данного вида, состоящей из следующих компонентов, мас. %: чешуйчатый графит 1-4; жильный кварц 66-74; плавленый периклаз - остальное. Предпочтительная концентрация плавленого периклаза составляет 22-33. В указанном соотношении, все компоненты данной смеси неизбежно попадают в промежуточный ковш и накапливаются в нем. Очевидным недостатком данной смеси является наличие дорогого и дефицитного плавленого периклаза. Жильный кварц имеет наименьшую температуру плавления из известных и наиболее распространенных оксидов - составляющих огнеупорные материалы негативно влияет на стойкость основной футеровки промежуточного ковша, снижая ее, а чешуйчатый графит дополнительно науглероживает жидкую сталь.

Известные способы заполнения всего объема выпускного канала сталеразливочного ковша огнеупорным материалом данного типа, в конечном итоге, требуют дополнительного введения в компонентный состав одного или нескольких дефицитных и дорогих огнеупорных материалов будь то обогащенные хромитовые руды и концентраты, фракционированные хромитовые пески, плавленые оксиды, например плавленый периклаз МgО, или синтезированные тугоплавкие и устойчивые к воздействию металлических и шлаковых расплавов шпинели, например MgAl2O4, или специальные добавки углерода в виде различных типов графита.

Наиболее близким по технической сущности способом заполнения выпускного канала сталеразливочного ковша является способ (см. описание изобретения к патенту РФ 2302319), включающий операцию заполнения всего объема сталевыпускного канала сталеразливочного ковша огнеупорной смесью, при следующем соотношении компонентов, мас. %:

Однако, при существующем способе заполнения сталевыпускного канала сталеразливочного ковша основным компонентом огнеупорной смеси является тот же дефицитный и дорогой хромитовый концентрат. Смесь характеризуется повышенным расходом ввиду высокой насыпной плотности хромитового концентрата. Смесь, находясь в контакте с жидкой сталью на дне сталеразливочного ковша частично спекается, образуя при этом пористую структуру, внутри которой находится жидкая фаза, представленная в основном многокомпонентным оксидным расплавом, сформированным компонентами огнеупорной смеси с пенетрациями жидкого металла. Такой характер поведения огнеупорного материала на границе раздела фаз огнеупорный материал -жидкий металл является обычным, но реализуется лишь в достаточно ограниченной верхней зоне выпускного канала. В нижних зонах выпускного канала огнеупорный материал находится при значительно более низких температурах, при которых процессы спекания компонентов огнеупорного материала существенно снижены, и обеспечивают его устойчивое нахождение в течение достаточного времени в твердом сыпучем состоянии. В этих условиях необходимости в применении огнеупорного материала с содержанием хромита в нижних горизонтах выпускного канала - нет.

Кроме того, учитывая высокую насыпную плотность данного огнеупорного материала, составляющую: ρн.=N1ρ1+N2ρ2+N3ρ3,

где: N1, N2, N3 - доли чешуйчатого графита, жильного кварца и хромитового концентрата соответственно в огнеупорной смеси;

ρ1, ρ2, ρ3 - насыпные плотности чешуйчатого графита, жильного кварца и хромитового концентрата соответственно.

И, равную: ρн.=N1ρ1+N2ρ2+N3ρ3 =0.025⋅0.7+0.225⋅1.45+0.75⋅2.75≈2.41 кг/ дм3.

Техническим результатом настоящего изобретения является снижение расхода огнеупорного материала для выпускного канала сталеразливочного ковша, содержащего дефицитные и дорогие компоненты, возможность применения в качестве заполнителя сталевыпускного канала распространенных и доступных огнеупорных материалов, включая отсевы и фракционированный бой огнеупорных изделий, без снижения степени открытия выпускного канала сталеразливочного ковша.

Указанный технический результат достигается тем, что в известном способе заполнения огнеупорным материалом выпускного канала сталеразливочного ковша, включающем операцию заполнения всего объема выпускного канала огнеупорным материалом данного вида, операцию заполнения выполняют раздельно двумя различными огнеупорными материалами, один из которых обладает меньшей огнеупорностью и меньшей насыпной плотностью, а второй характеризуется большей огнеупорностью и большей насыпной плотностью.

Другое отличие состоит в том, что заполнение выпускного канала сталеразливочного ковша выполняют вначале первым материалом с меньшей огнеупорностью и меньшей насыпной плотностью, а затем вторым огнеупорным материалом с большей огнеупорностью и большей насыпной плотностью.

Кроме того, заполнение сталевыпускного канала первым огнеупорным материалом ведут до уровня заполнения части объема канала от 50 до 75%, оставшуюся часть объема заполняют вторым огнеупорным материалом с большей огнеупорностью и большей насыпной плотностью,

Главная идея, положенная в основу изобретения основана на учете существенно неоднородного распределения температуры по высоте сталевыпускного канала, заполненного огнеупорным материалом. Это обстоятельство позволяет применить для заполнения сталевыпускного канала материалы с существенно различными свойствами, а, следовательно, различными по распространенности, по доступности и себестоимости. В частности с различной огнеупорностью и насыпной плотностью.

Так, для верхней зоны сталевыпускного канала, имеющего наиболее высокий уровень распределения температуры от величины температуры жидкой стали, например 1610°С, до некоторой промежуточной, например 800°С. Там, где огнеупорный материал имеет контакт с жидким металлом и огнеупором гнездового блока наиболее оптимальны смеси с большей огнеупорностью, например 1650°С и большей насыпной плотностью, они обеспечивают условия, препятствующие проникновению жидкого металла в сужающуюся часть сталевыпускного канала с пониженной температурой, где жидкий металл кристаллизуется, образуя прочный металлокерамический каркас, препятствующий выпуску жидкого металла из стальковша.

Напротив, в нижних горизонтах сталевыпускного канала, где температура существенно более низкая, например, ниже 800°С, применение второго огнеупорного материала нецелесообразно, так как уровень распределения температуры здесь от 800°С до, например 400°С. Данный уровень температуры не только не вызывает нежелательных деформаций или появления жидкой фазы в первой огнеупорной смеси, но и не вызывает сколь-нибудь заметное спекание первой огнеупорной смеси даже в течение достаточно длительного времени пребывания жидкого металла в сталеразливочном ковше, поскольку, значение огнеупорности первой смеси (1560°С), существенно превышает максимальный уровень температуры там, например 800°С.

Установлено, что оптимальным соотношением огнеупорных смесей при заполнении ими объема сталевыпускного канала является: количество первой смеси К=(0.5-0.75)⋅V и соответственно количество второй огнеупорной смеси - остальное.

где: V - объем сталевыпускного канала.

Заполнение сталевыпускного канала первой огнеупорной смесью, обладающей меньшей огнеупорностью и меньшей насыпной плотностью в количестве меньшем 0.5⋅V - нецелесообразно, так как приводит к увеличению расхода дефицитной и дорогой второй огнеупорной смеси, увеличением количества жидкого шлака в промежуточном ковше и общего расхода смесей в целом, без увеличения степени открытия сталевыпускного канала.

Заполнение сталевыпускного канала первой огнеупорной смесью, обладающей меньшей огнеупорностью и меньшей насыпной плотностью в количестве большем 0.75⋅V приводит к вероятному развитию интенсивных процессов спекания первой смеси, образованию на границе раздела первой и второй огнеупорных смесей области с повышенной прочностью, что негативно отражается на степени открытия канала, что в конечном итоге приводит к привлечению дополнительных средств к его открытию, а именно механических штырей, или кислородной струи.

И, наконец, различия в значениях насыпной плотности первого и второго огнеупорных материалов, таких, что насыпная плотность первого материала существенно ниже насыпной плотности второго, определяют и различный уровень их расхода. Так, реализация заявляемого способа позволяет сократить не только расход дефицитных материалов на основе хромитового концентрата и плавленых оксидов и заменить их доступными и менее дефицитными огнеупорными материалами, но и уменьшить расход огнеупорных смесей в целом.

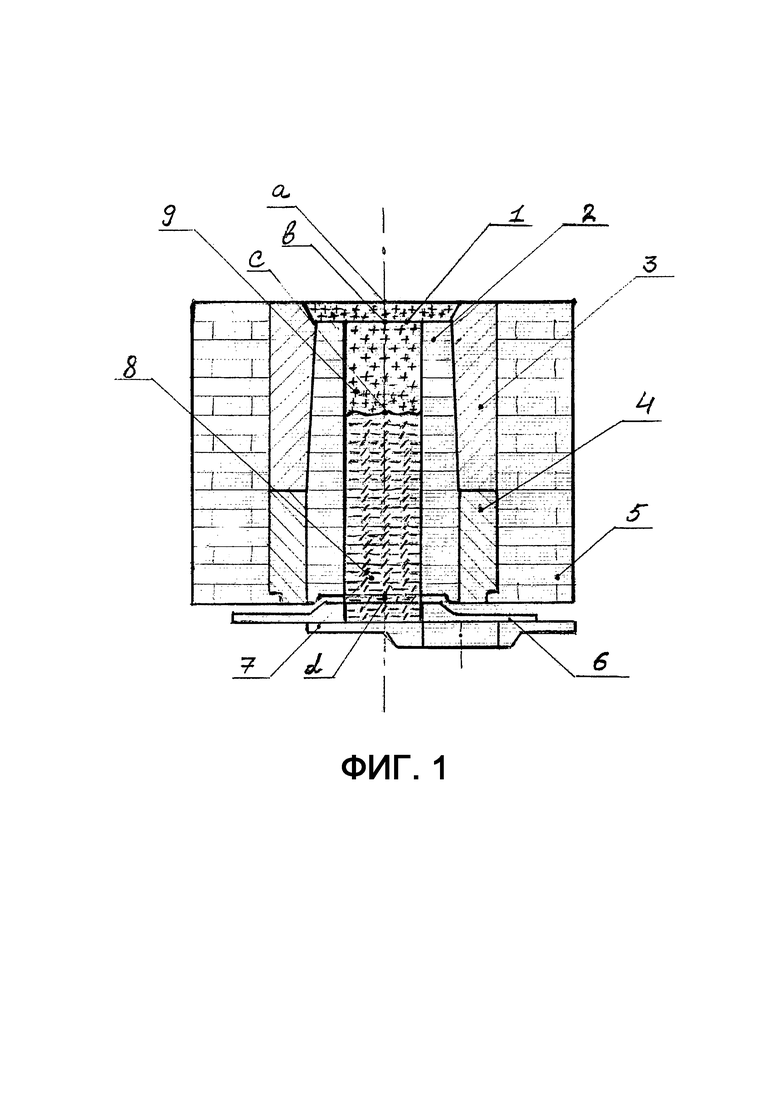

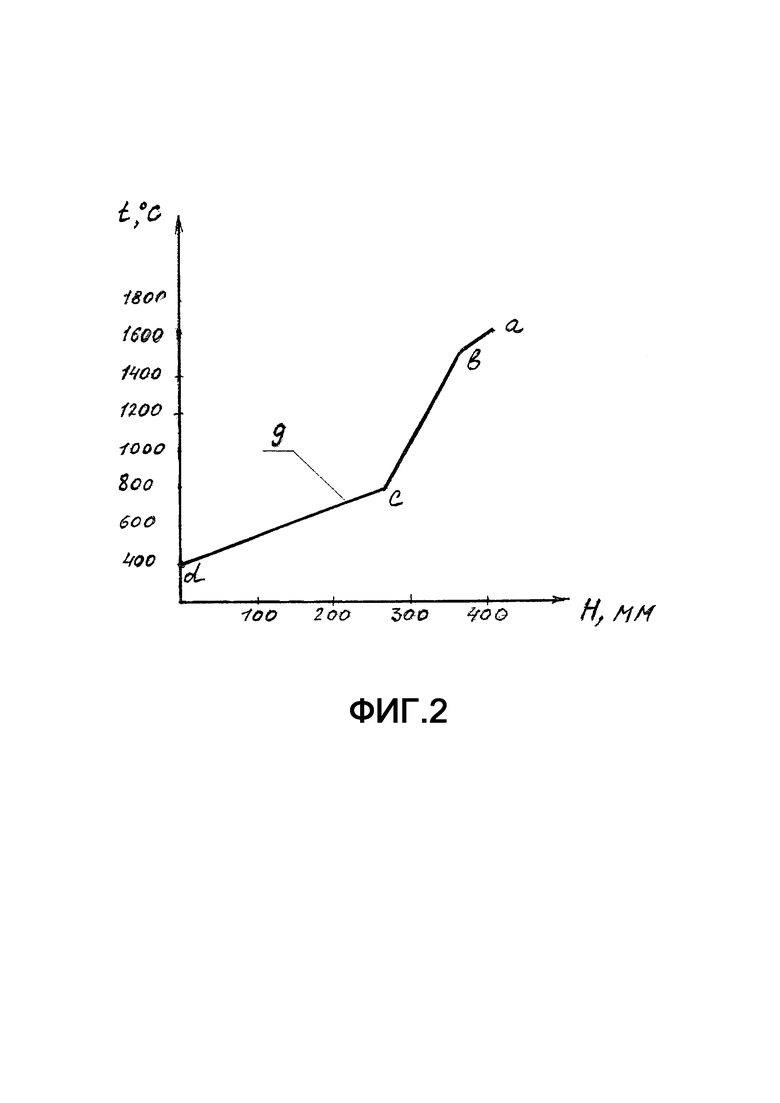

На фиг. 1 схематично изображен чертеж сталевыпускного канала, расположенного в гнездовом блоке сталеразливочного ковша с заполнением его внутреннего объема огнеупорными материалами, согласно заявляемому изобретению, на фиг. 2 - кривая распределения температуры в канале сталеразливочного ковша по его высоте, заполненного огнеупорными материалами.

Сталеразливочный канал 1, как обычно, представляет собой, преимущественно цилиндрическую полость в огнеупорном стакане 2, который вставлен и закреплен в огнеупорный гнездовой блок, состоящий из двух разъемных частей - верхней части 3 и нижней части 4. Гнездовой блок в сборе со стаканом размещен в огнеупорной футеровке днища сталеразливочного ковша 5. Нижняя торцевая часть стакана состыкована с верхней неподвижной огнеупорной плитой 6 шиберного затвора, нижняя подвижная плита 7 препятствует высыпанию огнеупорных смесей 8 и 9 из канала до открытия шиберного затвора. Точками а, b, с, d указаны места, где определяли температуру.

Видно, что большая часть сталевыпускного канала заполнена огнеупорной смесью обладающей меньшей огнеупорностью и меньшей насыпной плотностью, а оставшаяся часть канала заполнена другой смесью вплоть до уровня контакта с жидким металлом.

На фиг. 2, кривая 9 изображает график изменение температуры огнеупорных смесей в сталевыпускном канале в зависимости от высоты канала. Из графика следует, что температура второй огнеупорной смеси с большей огнеупорностью и большей насыпной плотностью, на границе контакта с жидким металлом имеет температуру, практически совпадающую с температурой металла, например 1610°С. Этой границе соответствует высота, отмеченная точкой а относительно нулевой точки d. От точки а до точки b температура второй огнеупорной смеси уменьшается, за счет теплоотвода по высоте и по горизонту в огнеупорную футеровку. От точки b до точки с теплоотвод существенно возрастает, а температура огнеупорных смесей на границе их раздела в точке с значительно падает и становится равной порядка 800°С. И, наконец, от точки с до точки d температура первой огнеупорной смеси продолжает снижаться и в точке d становится равной порядка 400°С.

Пример 1: проводят разливку стали 5СП из стальковша со средним наливом 130 тонн. Заполнение сталеразливочного канала выполняют по предложенному согласно изобретению способу. В начале заполняют половину объема сталевыпускного канала первым огнеупорным материалом, характеризующимся меньшей огнеупорностью и меньшей насыпной плотностью, например, фракционированным боем шамотных изделий, с содержанием Al2O3 не менее мас. % 30 - одним из самых распространенных и доступных огнеупорных материалов, затем оставшуюся часть канала заполняют огнеупорным материалом, характеризующимся большей огнеупорностью и большей насыпной плотностью, например, дефицитным и дорогим, содержащим хромитовый концентрат, чешуйчатый графит и жильный кварц, согласно прототипу, со средним значением компонентов в прототипе, мас. % (2.5 чешуйчатый графит, 27.5 жильный кварц и 70 хромитовый концентрат). Время нахождения жидкого металла в стальковше составила в среднем, 150 минут. Открытие канала происходит без постороннего механического вмешательства.

Пример 2: проводят разливку стали 35ГС из стальковша со средним наливом 130 тонн. Заполнение сталеразливочного канала выполняют по предложенному согласно изобретению способу. Вначале заполняют 75% объема сталевыпускного канала первым огнеупорным материалом, характеризующимся меньшей огнеупорностью и меньшей насыпной плотностью, например, фракционированным отсевом шамота, с содержанием Al2O3 не менее мас. % 28 - одним из самых распространенных и доступных огнеупорных материалов, затем оставшуюся часть канала заполняют огнеупорным материалом, характеризующимся большей огнеупорностью и большей насыпной плотностью, например, содержащим хромитовый концентрат в количестве мас. % 80 и кварцевый песок, с содержанием, SiO2 в кварцевом песке не менее 98.5 мас. % - остальное. Время нахождения жидкого металла в стальковше составила в среднем, 150 минут. Сход огнеупорной смеси из сталевыпускного канала полный и равномерный.

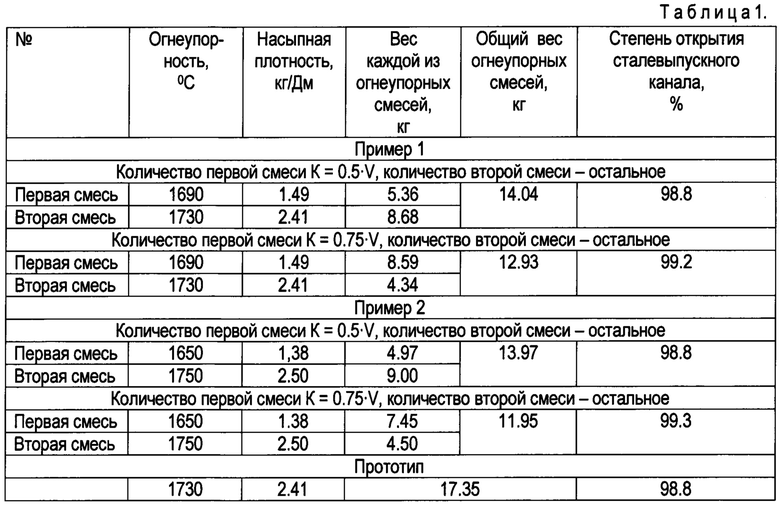

Во всех вариантах определяли огнеупорность, насыпную плотность, контролировали вес первого и второго огнеупорного материала, а также рассчитывали температуру по высоте канала.

Данные сведены в таблицу 1.

Использование заявляемого способа заполнения огнеупорным материалом выпускного канала сталеразливочного ковша при разливке стали с применением шиберного затвора по сравнению с существующими способами обеспечивает:

а) существенное расширение спектра огнеупорных материалов, применяемых в качестве заполнителей сталевыпускного канала, включая недефицитные, распространенные и легко изготавливаемые в промышленном масштабе;

б) значительное сокращение расхода огнеупорного материала, содержащего хромитовый концентрат или иные дефицитные огнеупорные смеси, полученные на основе плавленых оксидов или синтезированных и плавленых шпинелей, а также расхода огнеупорных материалов в целом;

в) не ограничивает степень открытия сталевыпускного канала, обусловленного применением дополнительных средств к открытию - механических и химического воздействия кислородной струи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНАЯ СТАРТОВАЯ СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2696609C1 |

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ЗАСЫПКИ КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2008 |

|

RU2381088C1 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2006 |

|

RU2302319C1 |

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ СТАЛЕРАЗЛИВОЧНОГО КАНАЛА КОВША | 2006 |

|

RU2345864C2 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2006 |

|

RU2302318C1 |

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ЗАСЫПКИ СТАЛЕВЫПУСКНОГО КАНАЛА КОВША | 2004 |

|

RU2242441C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ТЕРМОРАСШИРЯЮЩАЯСЯ СМЕСЬ | 2011 |

|

RU2464122C1 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2007 |

|

RU2344901C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ И ЗАЩИТЫ ОТ ОКИСЛЕНИЯ ЗЕРКАЛА МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ МНЛЗ | 2007 |

|

RU2334586C1 |

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2007 |

|

RU2355512C2 |

Изобретение относится к области металлургии, а именно к технологии разливки стали из сталеразливочных ковшей с шиберными затворами для выпуска и регулировки процесса разливки стали. Перед разливкой проводят операцию заполнения выпускного канала сталеразливочного ковша раздельно двумя различными огнеупорными материалами, один из которых - расположен в нижней зоне выпускного канала и обладает огнеупорностью ниже 800°С и меньшей насыпной плотностью, а другой расположен в верхней зоне выпускного канала и обладает огнеупорностью 1650°С и большей насыпной плотностью. Изобретение позволяет существенно сократить расход дефицитного хромитового концентрата, плавленых тугоплавких оксидов, предварительно синтезированных шпинелей и использовать распространенные и легко изготавливаемые огнеупорные материалы без снижения степени открытия сталевыпускного канала. 2 з.п. ф-лы, 1 табл., 2 ил.

1.Способ заполнения огнеупорным материалом выпускного канала сталеразливочного ковша перед разливкой, отличающийся тем, что проводят операцию заполнения раздельно двумя различными огнеупорными материалами, один из которых расположен в нижней зоне выпускного канала и обладает огнеупорностью ниже 800°С и меньшей насыпной плотностью, а другой расположен в верхней зоне выпускного канала и обладает огнеупорностью 1650°С и большей насыпной плотностью.

2. Способ по п.1, отличающийся тем, что заполнение выпускного канала выполняют вначале огнеупорным материалом с огнеупорностью ниже 800°С и меньшей насыпной плотностью, а затем огнеупорным материалом с огнеупорностью 1650°С и большей насыпной плотностью.

3. Способ по п.1 или 2, отличающийся тем, что заполнение канала огнеупорным материалом с огнеупорностью ниже 800°С и меньшей насыпной плотностью производят до уровня заполнения его объема 50-75%, а оставшуюся часть объема канала – огнеупорным материалом с огнеупорностью 1650°С и большей насыпной плотностью.

| СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2006 |

|

RU2302319C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 2005 |

|

RU2296647C2 |

| Прибор для переключения пара к паровозному водонагревателю | 1928 |

|

SU17240A1 |

| Способ разливки металлов и сплавов | 1990 |

|

SU1780922A1 |

| US 5169591 A, 08.12.1992 | |||

| US 6316106 B1, 13.11.2001 | |||

| Устройство для сигнализации между вагонами трамвайного поезда | 1932 |

|

SU30713A1 |

Авторы

Даты

2020-01-24—Публикация

2019-03-05—Подача