Предлагаемое изобретение относится к области энергомашиностроения, конкретно турбостроения, в частности к устройствам масляных уплотнений подшипников скольжения турбин и генераторов, включенных в систему смазки, и также может найти применение в области машиностроения.

Как известно, при эксплуатации турбомашин на электростанциях вследствие протечек масла и, соответственно, при последующем попадании смазочного материала на горячие части рабочих цилиндров турбоагрегатов нередко возникают крупные пожары, приводящие к аварии и последующей остановки турбоагрегата.

Для устранения протечек масла по валу в подшипниках скольжения турбоагрегатов применяются различные типы и конструкции масляных уплотнений.

Известны конструкции винтоканавочных масляных уплотнений подшипников скольжения, содержащие верхнее и нижнее полукольца с антифрикционным сплавом, в котором выполнены специальные винтовые канавки (Казанский В.Н. Системы смазывания паровых турбин. М., 1986, с.45-49).

К причинам, препятствующим достижению указанного ниже желаемого технического результата при использовании устройств винтоканавочных масляных уплотнений, относится существенное снижение эффективности даже при незначительном отклонении от оптимальной геометрии при их проектировании и изготовлении. Кроме того, при отсутствии или малых частотах вращения вала такие уплотнения не обеспечивают герметичность. В связи с этим их эффективность и надежность работы значительно снижаются во время пуска и останова турбин. Более того, известно, что на критических частотах валопровода при пусках турбомашин не исключено жесткое контактирование уплотнений с валопроводом, вследствие этого происходит "разбивание" винтовых канавок и, соответственно, увеличение зазоров между уплотнением и валом, что ведет к резкому увеличению протечек масла.

Известны также конструкции неподвижных гребенчатых масляных уплотнений подшипников скольжения, традиционно используемых в турбостроении, содержащих верхнее и нижнее полукольца, в которых выполнены уплотнительные пластины (гребни), закрепленные в полукольцах, а также отверстия между пластинами для слива масла (Казанский В.Н Системы смазывания паровых турбин. М., 1986, с.45-49).

Однако из-за неподвижности уплотнительных пластин вышеуказанных конструкций масляных уплотнений при пусках и остановах турбоагрегатов, в частности на критических частотах валопровода, также происходит "разбивание" данных пластин (гребней) вследствие жесткого контакта с массивным водопроводом, так как величины резонансных размахов колебаний вала могут значительно превышать величины масляных зазоров между уплотнениями и валом.

В указанных случаях из-за повреждения и износа масляных уплотнений происходит неизбежное увеличение зазоров между уплотнениями и валом, что приводит к резкому повышению протечек масла через уплотнения подшипников скольжения, снижению их надежности и ресурса, а также пожаробезопасности турбоагрегатов.

Наиболее близким устройством аналогичного назначения по совокупности признаков и выбранным в качестве прототипа является комбинированное устройство, сочетающее принципы работы винтоканавочных и гребенчатых уплотнений. Известное устройство по прототипу содержит комплект внешних и внутренних колец с верхними и нижними съемными полукольцами, на внутренней цилиндрической поверхности которых выполнены винтоканавочные и гребенчатые уплотнения с радиальным зазором. При этом винтоканавочные уплотнения выполнены в бабитовой заливке и имеют 3-5 винтовых канавок. Гребенчатые уплотнения выполнены в виде запрессованных в металл корпуса подшипника латунных усиков, последние прикрепляют к корпусу подшипника и вкладыша с помощью крепежа и фиксируют штифтами. Гребенчатые уплотнения устанавливаются с внешней стороны корпуса подшипника скольжения, а винтоканавочные уплотнения - с внутренней стороны вкладыша и корпуса подшипника, непосредственно за гребенчатыми уплотнениями.

К причинам, препятствующим достижению указанного ниже желаемого технического результата при использовании известного устройства, выбранного в качестве прототипа, является также абсолютная неподвижность уплотнения. В результате при пусках и остановках турбомашин происходит традиционное "разбивание" комбинированного масляного уплотнения подшипника скольжения вследствие жесткого контакта с валопроводом, что приводит к постоянному увеличению зазоров и, соответственно, к повышению объема протечек масла, снижению надежности и межремонтного цикла работы турбомашины в целом (Трухний А.Д. Стационарные паровые турбины. М., 1990, с.129; Молочек В.А. Ремонт паровых турбин. М., 1969, с.266).

Технической задачей, решаемой предлагаемым изобретением, является разработка устройства уплотнения подшипника скольжения, обеспечивающего создание оптимальных условий для повышения надежности и длительности межремонтного цикла работы уплотнения за счет сведения к минимуму вероятности "разбивания" уплотнений при пусках и остановах турбины в режимах работы валопровода на критических частотах, в области его резонансных размахов и, кроме того, сведение к минимуму объема протечек масла, что способствует также и повышению пожаробезопасности турбоагрегата,

Указанный технический результат при осуществлении предлагаемого технического решения достигается тем, что гребенчатое уплотнение выполняют в виде подвижных сегментов Т- и/или Г-образной формы, содержащих уплотнительные гребни с отверстиями для слива масла, которые устанавливают с радиальным зазором к валу турбины в Т-образной или Г-образной внутренней кольцевой расточке полуколец, подпружиненных плоскими элементами. При этом внутренний разъемный кожух уплотнения, включающий верхние и нижние полукольца, содержит сегменты, установленные как по торцам вкладыша, так и корпуса подшипника, а отверстия для слива масла в нижней части внутреннего кожуха выполняют между вкладышем и торцом корпуса подшипника в одной центральной зоне и с одной стороны, причем уплотнительные гребни выполняют заодно с сегментами, выполненными из однотипного антифрикционного материала, с оптимальными и равномерными по окружности зазорами относительно вала, с учетом его реального расположения по отношению к рабочей поверхности подшипника при номинальной частоте вращения. Кроме упомянутого, в нижнем полукольце внутреннего кожуха, а также центральном уплотнительном сегменте, выполняют дренажные отверстия, сообщающие кольцевую щель между гребнями уплотнений и валом, с полостью между внутренней кольцевой расточкой и сегментами, образованной радиальным зазором, причем отверстия для слива масла в нижнем полукольце размещают в упомянутой полости, а величину радиального зазора между усиками уплотнений и валом выбирают в интервале 0,001-0,0005 от величины диаметра вала.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым. Определение из перечня выявленных аналогов прототипа, позволило выявить совокупность существенных отличительных признаков в заявленном устройстве по отношению к усматриваемому заявителем техническому результату и изложенную в нижеприведенной формуле изобретения.

Следовательно, заявленное изобретение соответствует критерию патентоспособности изобретения "новизна".

Для проверки соответствия заявленного изобретения критерию патентоспособности "изобретательский уровень" заявитель провел дополнительный поиск известных из уровня техники решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не вытекает влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение сформулированного заявителем технического результата.

В частности, заявленным изобретением не предусматриваются следующие преобразования: дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений, замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены, исключение какой-либо части (элемента) устройства с одновременным исключением обусловленной ее наличием функции и достижением при этом известного из уровня техники для такого исключения результата как, например, упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности, сокращение продолжительности процесса и т.п., увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в средстве именно таких элементов, выполнение предлагаемого устройства или его частей из известного материала для достижения технического результата, обусловленного известными свойствами этого материала, создание устройства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, а достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Более того, исходя из нижеследующего описания работы устройства, можно сделать вывод, что предлагаемые заявителем конструктивные изменения элементов гребенчатого уплотнения при их простоте выполнения обеспечивают достижение усматриваемого им неочевидного технического результата. В частности, в отличие от известных конструкций применяемых комбинированных масляных уплотнений, именно предлагаемое устройство гребенчатого уплотнения, используемое в составе комбинированного масляного уплотнения вкладыша и корпуса подшипников скольжения, при работе на критических частотах валопровода, вследствие эффекта подпружинивания используемых сегментов, жестко не контактирующих с валом, после прохождения критических частот валопровода, обеспечивает быстрое и надежное их возвращение в свое исходное положение с автоматическим сохранением оптимально уменьшенных зазоров между гребнями уплотнений и валом, что практически полностью исключает протечки масла на номинальном режиме работы агрегата. Кроме того, в отличие от известных устройств конструкций гребенчатых уплотнений, предлагаемое устройство позволяет достижение в несколько раз уменьшенных, по сравнению с традиционно применяемыми, масляных зазоров между гребнями (усиками) уплотнения и валом и равных 0,0005-0,001 от величины диаметра вала. Устройство позволяет применить так называемую концентричную установку уплотнения относительно расточки подшипника с учетом всплытия и расположения вала в конкретном подшипнике на номинальном режиме, обеспечить равномерность зазора по окружности, что существенно повышает эффективность и надежность работы уплотнения. Возможность установки уплотнения как во вкладыше с внутренним кожухом, так и в корпусе подшипника, дополнительно снижает возможные протечки масла, чем дополнительно повышается степень пожаробезопасности турбоагрегата.

При использовании известных устройств масляных уплотнений, вышеотмеченные преимущества являются практически конструктивно недостижимыми.

Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

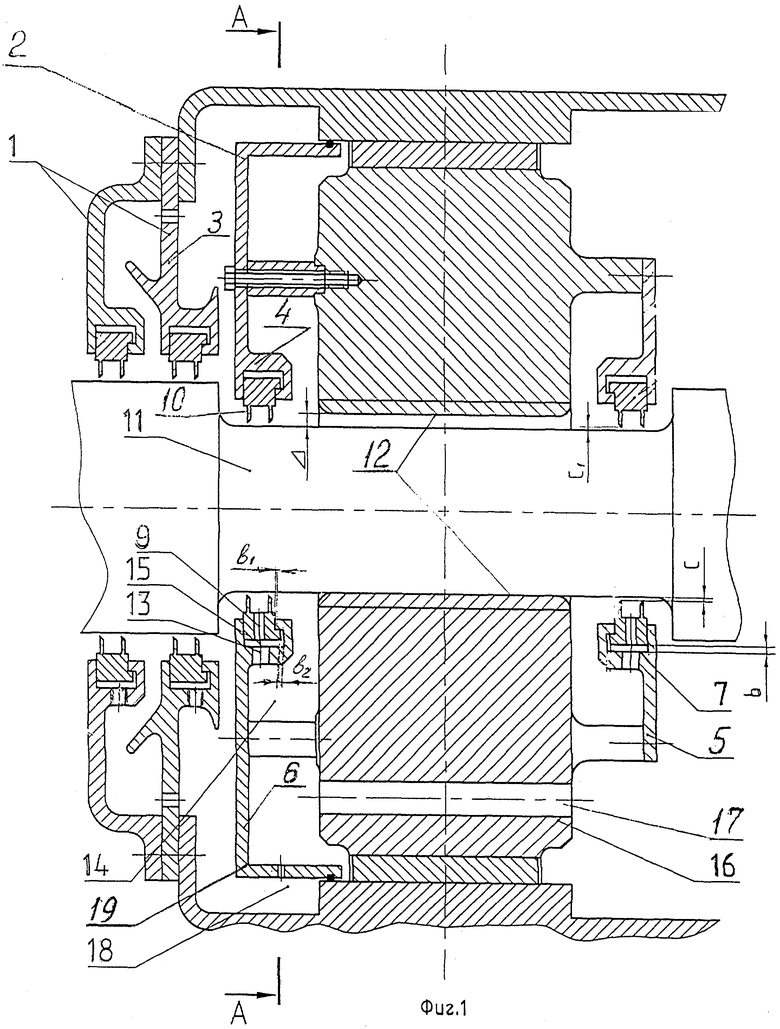

На фигурах, поясняющих сущность заявленного технического решения, в частности показаны: на фигуре 1 - продольный разрез предлагаемого устройства уплотнения в сборе с вкладышем и корпусом подшипника, а на фигуре 2 приведен поперечный разрез по плоскости А-А.

Устройство предлагаемого гребенчатого уплотнения вкладыша и корпуса подшипника скольжения содержит внутренний разъемный кожух, комплект внешних 1 и внутренних 2 с верхними 3, 4 и нижними 5, 6 полукольцами, на внутренней цилиндрической поверхности которых выполнены кольцевая Т-образная или Г-образная расточки 7. В упомянутых расточках с радиальным зазором а размещены подпружиненные в радиальном направлении плоскими элементами 8, Т-образные или Г-образные сегменты 9 с гребнями (усиками) 10, выполненные совместно и установленные с равномерным и оптимальным зазором с относительно вала 11, с учетом его расположения по отношению к рабочей поверхности подшипника 12 при номинальной частоте вращения вала. В сегментах 9, размещенных в нижних полукольцах 5, 6, выполнены дренажные отверстия 13, сообщающие кольцевые полости 14, образованные зазорами b с кольцевой щелью между валом 11 и пластинами 8, образованной зазорами с. Дренажные отверстия 13 для слива масла, кроме того, сообщены с полостями 15 между нижней половиной 16 вкладыша подшипника и нижними полукольцами 6. При этом для свободного радиального смещения сегментов предусмотрены осевые зазоры b1 и b2 между сегментами 9 и рабочей поверхностью 12, а также выполнен окружной зазор А по крайней мере для одной пары сегментов 9, имеющихся в каждом полукольце 1, 4.

На номинальном режиме работы турбомашин предлагаемое устройство уплотнения подшипника скольжения работает следующим образом.

Масло, циркулирующее в системе маслоснабжения, поступает в подшипник, а из торцов расточки его корпуса отработанное масло направляется в кольцевую полость 14 и вращается в ней с определенной окружной скоростью. Большая часть масла из полости 14 сливается в картер подшипника через фрезерованные каналы 17 в нижней половине вкладыша 16.

Масло, поступающее в зазор b, предусмотренный между валом 11 и гребнями (усиками) 10 уплотнения, сливается в полость 15 и далее через дренажные отверстия 13, полость 14 направляется через фрезерованные каналы 17 в картер подшипника 18, а затем в сливной трубопровод.

С целью дополнительного снижения объема возможных протечек масла через внутренние уплотнения вкладыша, на большем диаметре вала установлены внешние уплотнения 1 корпуса подшипника скольжения, работающие аналогично по вышеупомянутому принципу. Кроме того, предлагаемое устройство предусматривает внутренний кожух - 19, предназначенный для дополнительного предотвращения протечек масла через внутренние уплотнения. В случае назначения оптимальных масляных зазоров между уплотнением и валом торцевые протечки масла через уплотнения - минимальные, или практически полностью отсутствуют.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании предлагаемого устройства следующей совокупности условий: средство, воплощающее предлагаемое техническое решение при его осуществлении, используется в турбостроении, в частности при производстве подшипников скольжения для роторов мощных турбоагрегатов и генераторов, в том числе и турбогенераторов, для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной ниже формулы патента на изобретение, подтверждается возможность его осуществления с помощью приведенных в описании заявки средств и методов, средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата, а именно обеспечивает создание оптимальных условий для повышения надежности и длительности межремонтного цикла работы уплотнений подшипников скольжения, свести к минимуму протечки масла через уплотнения, что способствует повышению пожаробезопасности турбоагрегатов, а также минимизировать процессы "разбивания" уплотнений при пусках и остановах агрегатов на критических частотах валопровода в области его резонансных размахов. В целом это способствует повышению надежности работы турбоагрегата и снижению финансовых рисков выплат возмещения ущерба потребителям при перебоях подачи электроэнергии.

Следовательно, предлагаемое изобретение соответствует критерию патентоспособности "промышленная применяемость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1994 |

|

RU2079739C1 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО УПЛОТНЕНИЯ ПРОТОЧНОЙ ЧАСТИ ТУРБОМАШИН | 2005 |

|

RU2301897C1 |

| УПОРНО-ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2024 |

|

RU2837938C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРА ТУРБОАГРЕГАТА | 2002 |

|

RU2239107C2 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| Опорно-упорный подшипник с раздельным подводом масла | 2018 |

|

RU2691687C1 |

Изобретение относится к области энергомашиностроения, конкретно турбостроения, в частности к устройствам масляных уплотнений подшипников скольжения турбин и генераторов, включенных в систему смазки, и также может найти применение в области машиностроения. Сущность технического решения заключается в том, что в устройстве уплотнения подшипников скольжения, устанавливаемого как на вкладыше, так и на корпусе подшипника и содержащего сегменты с уплотнительными гребнями (усиками) и Т-образные или Г-образные сегменты, размещенные с радиальным зазором в Т-образной или Г-образной внутренней кольцевой расточке полуколец и подпружиненные плоскими элементами, уплотнительные гребни (усики) выполняют заодно с сегментами и с равномерными по окружности и оптимальными зазорами относительно вала, при этом в нижнем центральном сегменте, размещенном в нижнем полукольце внутреннего кожуха, выполняют дренажные отверстия, сообщающие кольцевую щель между гребнями уплотнений и валом с полостью между внутренней кольцевой расточкой и сегментами, образованной радиальным зазором, причем отверстия для слива масла в нижнем полукольце размещают в упомянутой полости. Технический результат заключается в полном исключении протечек масла через уплотнения, а также их повреждений при пусках и остановках турбоагрегатов, и соответственно повышении их ресурса и надежности, пожаробезопасности. 3 з.п. ф-лы, 2 ил.

| US 4427308, 24.01.1984 | |||

| Способ оживления катализатора гидролиза хлорбензола | 1934 |

|

SU39114A1 |

| УСТРОЙСТВО ДЛЯ ОТВЕДЕНИЯ ЖИДКОГО СМАЗОЧНОГО МАТЕРИАЛА ИЗ УСТРОЙСТВА ПОДШИПНИКА | 1993 |

|

RU2106567C1 |

Авторы

Даты

2004-12-20—Публикация

2002-12-10—Подача