Предлагаемое техническое решение относится к области турбостроения, в частности к устройству опорных сегментных подшипников скольжения, используемых преимущественно для роторов высокого давления быстроходных паровых турбин, работающих при сверхкритических параметрах пара.

В процессе работы турбины при сверхкритических параметрах пара в проточной части цилиндра высокого давления турбоагрегата часто возникают низкочастотные вибрации, обусловленные аэродинамическим возбуждением, и, как показали исследования, именно в этих условиях актуально применение опорных подшипников скольжения сегментного типа, т.к. именно они обеспечивают наиболее высокую вибрационную надежность при различных низкочастотных вибрациях и достаточное демпфирование при любых других динамических возбуждениях. В настоящее время российскими и зарубежными ведущими фирмами проводится разработка и совершенствование конструкций подшипниковых узлов турбин в направлении повышения экономичности и надежности работы подшипников.

При проектировании быстроходных мощных турбомашин основным требованием является обеспечение надежности работы при относительно невысоких эксплуатационных затратах. В значительной мере надежность работы турбины обеспечивается эксплуатационной надежностью опорных узлов и, в частности, - безотказной, безаварийной работой узлов опорных подшипников, поскольку повреждение любого из опорных подшипников ведет к останову и ремонту турбоагрегата как минимум на 5-7 суток.

Обеспечение экономичности и надежности работы узлов опорных подшипников на всех режимах эксплуатации турбины достигается за счет снижения общего расхода потребляемой смазки, обеспечения оптимального теплового режима работы подшипников при рациональном и надежном маслоснабжении, а также повышения виброустойчивости и несущей способности подшипников.

Известен опорный самоустанавливающийся сегментный подшипник [Патент США №3339990, F16C 17/03], в котором решается задача уменьшения протечек смазки путем индивидуального подвода смазки к сегментам (без применения специальных уплотнительных устройств) в плоскости фиксации, т.е. в плоскости минимальных перемещений сегмента относительно торцовой крышки. Известное устройство содержит корпус, выполненный разъемным; торцовую крышку; сегменты, при работе имеющие возможность качания вокруг точки фиксации; опоры сегментов, выполненные с выемками под болты, которые проходят через корпус, входят в выемки опор и фиксируют сегменты в корпусе. По торцу корпуса со стороны крышки выполнена кольцевая камера, к которой подводится масло через отверстия, выполненные в корпусе, откуда далее через систему отверстий в крышке и сегментах масло поступает к осевым карманам на рабочей поверхности сегментов. Между сегментами и торцовой крышкой установлены уплотнительные кольца. Болты, входящие в выемки опор сегментов, фиксируют сегменты в корпусе. К недостаткам такой конструкции следует отнести ограниченность подвижности сегментов из-за жесткости резьбового соединения, а также ненадежность конструкции в случае нарушения фиксации соединения или его повреждения.

Известен опорный сегментный подшипник [Патент Японии №1944976С, F16C 17/03], предназначенный для гашения вибрационных усилий, действующих на вал в процессе работы турбоагрегата. Эта задача решается путем выполнения несущего сегмента подвижным, с возможностью изменения его положения при помощи электронного управляющего устройства. Подшипник содержит вкладыш, состоящий из верхнего и нижнего полувкладышей, во внутреннем пространстве которых установлены опорные сегменты, съемные опорные вставки, размещенные в теле вкладыша и опорных сегментов. Изменение положения опорных сегментов происходит под действием клапанов, управляемых с помощью контрольного электронно-гидравлического устройства, получающего сигналы о действующих на вал вибрационных нагрузках. К недостаткам данного устройства следует отнести инерционность гидравлической части устройства, что при определенных режимах, в том числе и аварийных остановах, может приводить к запаздыванию поворота сегментов и их заклиниванию.

Наиболее близким к заявляемому техническому решению по конструктивным признакам является сегментный вкладыш опорного подшипника [Патент РФ №2210685, F16C 17/03], решающий задачу снижения расхода потребления смазки. Для решения указанной задачи во вкладыше организована подача смазки через питающие каналы в нижней части вкладыша, а отвод отработанной смазки - через каналы слива в верхней части вкладыша. Вкладыш выполнен из верхней и нижней половины тела вкладыша, содержит опорные несущие и вспомогательные сегменты, установленные в теле вкладыша и зафиксированные в нем штифтами. В теле вкладыша проходят, по меньшей мере, один канал подвода смазки, питающие каналы и каналы отвода смазки. В нижней половине тела вкладыша выполнен карман, соединенный с каналом подвода смазки и перекрытый перегородкой. Питающие каналы для подачи масла к валу выполнены в перегородке, а каналы для слива масла проведены со стороны, диаметрально противоположной карману в нижней половине тела вкладыша. Питающие каналы выполнены в виде отверстий с дроссельными шайбами или сопел.

Причинами, препятствующими достижению технического результата, при использовании известного устройства, принятого за прототип, являются:

1. Нерациональная организация подвода смазки в пространство между сегментами, что приводит к смешиванию поступающей свежей («холодной») смазки и отработанной («горячей») смазки и повышению температурного уровня, особенно при повышенных нагрузках в случае перекоса опор и расцентровок валопровода.

2. Отсутствие индивидуального подвода масла к верхним сегментам при внезапной разбалансировке валопровода, что может привести к разрушению подшипника и повреждению проточной части турбоагрегата.

Задачей, на решение которой направлено предлагаемое техническое решение, является дальнейшее повышение экономичности работы опорного сегментного подшипника скольжения путем снижения общего расхода потребляемой смазки с одновременным обеспечением оптимального теплового режима и повышением виброустойчивости при надежном маслоснабжении.

Указанный технический результат достигается тем, что вкладыш опорного сегментного подшипника содержит верхний и нижний полувкладыши, во внутреннем пространстве которых размещены сегменты, рабочие поверхности которых обращены к валу. На рабочих поверхностях сегментов выполнены маслораздаточные полости, обеспечивающие распределение смазки по рабочей поверхности.

Сегменты зафиксированы в осевом направлении втулками, установленными с торцевых сторон каждого из опорных сегментов по оси качания сегментов. Втулки установлены таким образом, что между боковой поверхностью каждого опорного сегмента и внутренней торцевой поверхностью вкладыша образован зазор. Благодаря фиксации сегментов по оси качания и наличию указанного зазора обеспечивается окружная и осевая подвижность опорных сегментов и, тем самым, их оптимальная самоустановка относительно вала турбомашины при ее запуске и работе в условиях динамических воздействий, что, в свою очередь, обеспечивает повышение несущей способности подшипника и повышение его вибрационной надежности.

В теле вкладыша выполнен, по меньшей мере, один канал подвода смазки. В верхнем и нижнем полувкладышах выполнен карман в виде внутренней кольцевой полости, соединенной с каналом подвода смазки.

Внутри кармана в месте горизонтального разъема вкладыша со стороны узла подвода смазки в подшипник установлена перегородка, разделяющая кольцевой карман в поперечном направлении, что обеспечивает направление поступающего потока смазки непосредственно к питающим каналам.

Питающие каналы представляют собой радиальные и осевые каналы, выполненные в верхнем и нижнем полувкладышах, а также в сегментах, и выходящие с одной стороны во внутренний кольцевой карман, а с другой стороны - в маслораздаточные полости, расположенные на рабочей поверхности сегментов и обеспечивающие распределение смазки по рабочей поверхности. Таким образом, организован индивидуальный подвод смазки к сегментам.

Во втулках, фиксирующих сегменты, выполнены каналы подвода смазки, которые соединяются с питающими каналами и, наряду с последними, также обеспечивают индивидуальный подвод смазки к сегментам.

Выполненный таким образом индивидуальный подвод смазки к каждому сегменту позволяет существенно снизить расход потребляемой подшипником смазки. Следует отметить, что выполнение каналов подвода смазки внутри полувкладышей и сегментов, а также во втулках, фиксирующих сегменты, обеспечивает надежное основное маслоснабжение подшипника в случаях перекосов, которые могут возникнуть в результате вибраций и динамических возбуждений при различных режимах работы турбоагрегата.

В верхнем и нижнем полувкладышах выполнены радиальные каналы отвода отработанной смазки из межсегментного пространства и далее в картер подшипника. Каналы отвода смазки соединены с межсегментным пространством через пазы, выполненные на торцевых поверхностях сегментов.

Предлагаемое выполнение каналов подвода и отвода смазки позволяет полностью исключить перемешивание поступающего потока свежей смазки с отводимым потоком отработанной смазки, обладающей более высокой температурой, что исключает нежелательный нагрев опорных сегментов и повышение температурного уровня работы подшипника. Таким образом, обеспечивается оптимальный температурный режим работы сегментного подшипника, а также дополнительное эффективное охлаждение сегментов.

Внутри вкладыша на расположенных вблизи вала участках внутренней поверхности полувкладышей установлены масляные уплотнения, выполненные с подвижными уплотняющими элементами. Применение масляных уплотнений с уплотняющими элементами значительно снижает объем неизбежных протечек смазки, а выполнение уплотняющих элементов подвижными позволяет этого достичь даже в случае возможных перекосов валопровода при возникновении вибраций и любых динамических возбуждений.

Неизбежность практического возникновения перекосов опор и тепловых расцентровок валопровода, постоянно возникающих при эксплуатации турбомашин, обуславливают появление неравномерности удельных нагрузок на торцах рабочей поверхности нижних полувкладышей и сегментов, что приводит к резкому уменьшению несущей способности подшипников и повышению температурного и вибрационного уровня их работы. Предлагаемое техническое решение позволяет наряду с основной задачей - общее снижение расхода потребляемой смазки - обеспечить также оптимальный тепловой режим и повышение виброустойчивости при повышении надежности маслоснабжения.

Новым в предлагаемом техническом решении является следующее:

- в верхнем и нижнем полувкладышах выполнен карман, представляющий собой внутреннюю кольцевую полость, соединенную с каналом подвода смазки и питающими каналами,

- в верхнем и нижнем полувкладышах и в сегментах выполнены питающие каналы, представляющие собой радиальные и осевые каналы, выходящие в маслораздаточные полости,

- на рабочих поверхностях сегментов выполнены маслораздаточные полости,

- карман снабжен перегородкой,

- в месте горизонтального разъема вкладыша со стороны узла подвода смазки в подшипник установлена перегородка, перекрывающая кольцевой карман в поперечном направлении,

- сегменты зафиксированы в осевом направлении втулками, установленными с торцевых сторон каждого из сегментов по оси качания сегментов,

- втулки установлены таким образом, что между боковой поверхностью каждого сегмента и внутренней торцевой поверхностью вкладыша образован зазор,

- во втулках выполнены каналы подвода смазки, соединяющиеся с питающими каналами в верхнем и нижнем полувкладышах и в сегментах,

- в верхнем и нижнем полувкладышах выполнены радиальные каналы отвода отработанной смазки, которые соединены с межсегментным пространством через пазы, расположенные на торцевых поверхностях сегментов,

- внутри вкладыша на расположенных вблизи вала участках внутренней поверхности полувкладышей установлены масляные уплотнения, выполненные с подвижными уплотняющими элементами.

Для достижения указанного технического результата применены неочевидные для специалиста решения, явным образом не вытекающие из уровня техники. В предлагаемом техническом решении втулки, фиксирующие опорные сегменты в окружном и осевом направлении во внутреннем пространстве полувкладышей, установлены с торцевых сторон каждого из сегментов по оси качания сегментов с обеспечением гарантированного зазора между боковой поверхностью каждого сегмента и внутренней торцевой поверхностью вкладыша. Одновременно во втулках выполнены каналы для подвода смазки, соединенные с одной стороны с радиальными и осевыми каналами в теле полувкладышей, с другой стороны - с радиальными и осевыми каналами в теле сегментов. Таким образом, применено оригинальное техническое решение, заключающееся в том, что втулки являются фиксаторами положения сегментов во внутреннем пространстве полувкладышей, обеспечивают возможность надежной самоустановки сегментов в осевом и окружном направлении, что гарантирует повышение виброустойчивости и несущей способности опорного сегментного подшипника при возможных тепловых расцентровках и перекосах опор валопровода турбомашины, и, в то же время, во втулках выполнены каналы для обеспечения индивидуального подвода смазки к сегментам.

Выполнение каналов подвода смазки в теле полувкладышей и сегментов обеспечивает также и дополнительное эффективное охлаждение опорных сегментов и полувкладышей. В связи с этим при работе турбины температура смазки сохраняется неизменной и находится в пределах номинального расчетного значения на всех эксплуатационных режимах работы турбомашины, что заметно повышает надежность работы подшипника и турбомашины в целом.

Обеспечение индивидуального подвода смазки к опорным сегментам в сочетании с выполнением каналов отвода отработанной смазки в верхнем и нижнем полувкладышах, а также применение масляных уплотнений с подвижными уплотняющими элементами позволяет значительно снизить потребляемый подшипником расход смазки.

Таким образом, можно сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

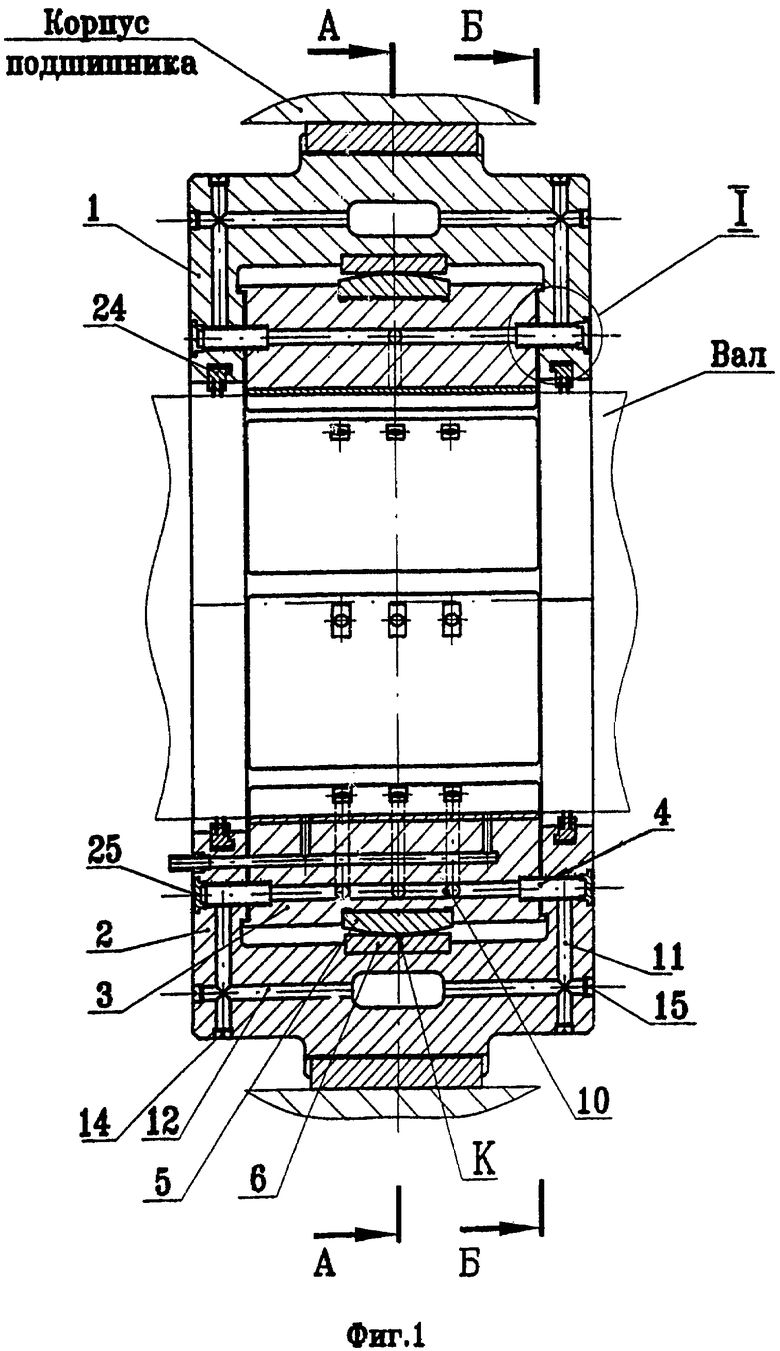

На фигуре 1 представлен продольный разрез вкладыша опорного сегментного подшипника скольжения; на фигуре 2 - выносной элемент I, на котором показаны каналы подвода смазки во втулках; на фигуре 3 - разрез вкладыша по плоскости А-А; на фигуре 4 - выносной элемент II, на котором показана маслораздаточная полость; на фигуре 5 - разрез вкладыша по плоскости Б-Б; на фигуре 6 - разрез вкладыша по плоскости В-В.

Вкладыш опорного сегментного подшипника скольжения содержит верхний полувкладыш 1 и нижний полувкладыш 2. Во внутреннем пространстве полувкладышей установлены подвижные опорные сегменты 3, зафиксированные в осевом направлении втулками 4. Сегменты 3 опираются в точке контакта «К» сферами качания 5 на плоские площадки 6 верхнего и нижнего полувкладышей. В нижнем полувкладыше 2 выполнен канал подвода смазки «d0». В верхнем и нижнем полувкладышах выполнен карман 7, представляющий собой внутреннюю кольцевую полость, соединенную с каналом подвода смазки. В сегментах 3 и в полувкладышах 1, 2 выполнены питающие каналы: радиальные и осевые каналы 8, 9, 10 в опорных сегментах 3 и радиальные и осевые каналы 11, 12 в полувкладышах 1 и 2, которые заглушены резьбовыми пробками 14, 15. На торцевых поверхностях 16 сегментов и внутренних торцевых поверхностях 17 верхнего и нижнего полувкладышей в тангенциальном и радиальном направлениях выполнены фрезерованные пазы 18 и каналы 19 для отвода отработанной смазки. Кольцевой карман 7, выполненный в полувкладышах 1 и 2, снабжен перегородкой 20, установленной в месте горизонтального разъема вкладыша со стороны узла подвода смазки, полностью перекрывающей кольцевой карман 7 в поперечном направлении. На рабочей поверхности 22 сегментов 3 выполнены маслораздаточные полости 23, сообщающиеся с кольцевым карманом 7 через радиальные и осевые каналы 8-12. В верхнем и нижнем полувкладышах с торцевых сторон установлены масляные уплотнения 24, выполненные с подвижными уплотняющими элементами, например подпружиненными. Втулки 4, которые фиксируют сегменты в осевом направлении во внутреннем пространстве полувкладышей, установлены с торцевых сторон каждого из опорных сегментов и снабжены съемными заглушками 25. Втулки 4 установлены в отверстиях, проходящих как в теле полувкладышей, так и в теле опорных сегментов, и расположены по оси качания сегментов. Втулки 4 установлены таким образом, что между боковой поверхностью каждого опорного сегмента 3 и внутренней торцевой поверхностью полувкладышей 1 и 2 образован зазор «s», необходимый для обеспечения подвижности сегментов 3 относительно вала ротора в осевом и окружном направлении. Во втулках 4 выполнены каналы 26 для подвода смазки к сегментам. Каналы 26 соединены с каналами 11, 12 в полувкладышах 1 и 2 и каналами 8, 9, 10 в опорных сегментах 3.

Вкладыш опорного сегментного подшипника работает следующим образом.

Подвод смазки в опорный сегментный подшипник скольжения осуществляется через отверстие «d0», выполненное в нижнем полувкладыше. Далее поток смазки поступает во внутренний кольцевой карман 7, разделенный в поперечном направлении перегородкой 20. Далее поток смазки через осевые и радиальные каналы 12, 11, каналы 26 во втулках 4 и каналы 10, 9, 8 направляется в маслораздаточные полости 23, откуда смазка поступает на рабочие поверхности 22 опорных сегментов 3. Отработанная смазка поступает в межсегментное пространство, а затем через тангенциальные и радиальные пазы 18, выполненные на торцевых поверхностях 16 сегментов 3, поступает в каналы 19 полувкладышей 1 и 2 и далее направляется в картер подшипника. Масляные уплотнения 24 с подвижными уплотняющими элементами, установленные внутри вкладыша на расположенных вблизи вала участках внутренней поверхности полувкладышей, препятствуют протечкам смазки из рабочей области к валу. Самоустановка опорных сегментов 3 при возникновении прекосов и расцентровок происходит за счет того, что втулки установлены по оси качания сегментов, и при установке втулок выдерживается установочный зазор «s» между боковой поверхностью каждого опорного сегмента и внутренней торцевой поверхностью вкладыша. Зазор «s» обеспечивает осевую и окружную подвижность сегментов 3.

Приведенные выше сведения позволяют сделать вывод о соответствии заявляемого технического решения критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРА ТУРБОАГРЕГАТА | 2002 |

|

RU2239107C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2009 |

|

RU2422689C1 |

| СЕГМЕНТНЫЙ ВКЛАДЫШ ОПОРНОГО ПОДШИПНИКА | 2000 |

|

RU2210685C2 |

| Сегментный подшипник | 1990 |

|

SU1800165A1 |

| УСТРОЙСТВО УПЛОТНЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С ЦЕНТРАЛЬНОЙ СИСТЕМОЙ СМАЗКИ | 2002 |

|

RU2242647C2 |

| Опорно-упорный подшипник с раздельным подводом масла | 2018 |

|

RU2691687C1 |

Изобретение относится к области турбостроения, в частности к устройству опорных сегментных подшипников скольжения, используемых для роторов высокого давления быстроходных паровых турбин. Вкладыш опорного сегментного подшипника скольжения выполнен из двух полувкладышей, во внутреннем пространстве которых установлены опорные сегменты, зафиксированные в осевом направлении втулками, при установке которых обеспечивается зазор между боковой поверхностью сегментов и внутренней торцевой поверхностью вкладыша. Во вкладыше выполнен карман в виде внутренней кольцевой полости, снабженной перегородкой. В полувкладышах, сегментах и втулках выполнены каналы индивидуального подвода смазки к рабочим поверхностям сегментов, а также каналы отвода смазки из межсегментного пространства, что позволяет исключить перемешивание потоков свежей и отработанной смазки. Вкладыш снабжен масляными уплотнениями с подвижными уплотняющими элементами. Технический результат: снижение общего расхода потребляемой смазки с одновременным обеспечением оптимального теплового режима и повышением виброустойчивости при надежном маслоснабжении. 6 ил.

Вкладыш опорного сегментного подшипника скольжения, содержащий верхний и нижний полувкладыши, опорные сегменты, установленные и зафиксированные во внутреннем пространстве вкладыша, карман, выполненный в теле вкладыша и снабженный перегородкой, по меньшей мере один канал подвода смазки, питающие каналы и каналы отвода смазки, проходящие в теле вкладыша, отличающийся тем, что карман выполнен в верхнем и нижнем полувкладышах в виде внутренней кольцевой полости, соединенной с каналом подвода смазки и питающими каналами, выполненными в верхнем и нижнем полувкладышах и в сегментах в виде радиальных и осевых каналов, выходящих в маслораздаточные полости, расположенные на рабочих поверхностях сегментов, карман снабжен перегородкой, установленной в месте горизонтального разъема вкладыша со стороны узла подвода смазки в подшипник и перекрывающей кольцевой карман в поперечном направлении, опорные сегменты зафиксированы в осевом направлении втулками, установленными с торцевых сторон каждого из опорных сегментов по оси качания сегментов таким образом, что между боковой поверхностью каждого опорного сегмента и внутренней торцевой поверхностью вкладыша образован зазор, во втулках выполнены каналы для подвода смазки, соединяющиеся с питающими каналами в верхнем и нижнем полувкладышах и в сегментах, в верхнем и нижнем полувкладышах выполнены радиальные каналы отвода отработанной смазки, соединенные через пазы, расположенные на торцевых поверхностях сегментов, с межсегментным пространством, а внутри вкладыша на расположенных вблизи вала участках внутренней поверхности полувкладышей установлены масляные уплотнения с подвижными уплотняющими элементами.

| СЕГМЕНТНЫЙ ВКЛАДЫШ ОПОРНОГО ПОДШИПНИКА | 2000 |

|

RU2210685C2 |

| US 4497587 А, 05.02.1985 | |||

| Опорный подшипниковый узел | 1990 |

|

SU1807268A1 |

| JP 63303214 A, 09.12.1988. | |||

Авторы

Даты

2009-07-10—Публикация

2007-11-22—Подача