Предлагаемое изобретение относится к области машиностроения, конкретно, к области турбостроения, в частности к конструкциям опорных подшипников скольжения для роторов мощных турбоагрегатов и турбогенераторов.

Известны конструкции опорных подшипников скольжения, содержащих верхний и нижний полувкладыши со сферическими опорными поверхностями и внутренними полукольцевыми каналами подвода смазки, расположенными в верхнем полувкладыше. Смазка из каналов поступает в выемку в горизонтальной плоскости с направлением потока против направления вращения вала (Вишнивецкий М.Г., Мищенко Ю.И. Совершенствование радиальных подшипников турбин. НИИИНФОРМТЯЖМАШ, 1975 г., с.10, 11).

К основной причине, препятствующей достижению указанного ниже технического результата при использовании известного устройства, относится то, что выполнение опорных сферических поверхностей вкладыша и корпуса подшипника без зазоров между ними не обеспечивает необходимого, а главное регулируемого перемещения вкладыша относительно вала при возникновении перекосов опор. Известное устройство не обеспечивает равномерности температурного поля по ширине подшипника. Другим конструктивным недостатком известного устройства является то, что подача смазки осуществляется непосредственно в вакуум, вследствие чего она насыщается воздухом, подсасываемым в подшипник из его торцов. Таким образом, непосредственно в несущую область рабочей поверхности нижнего полувкладыша смазка поступает уже нагретой и вспененной, что на практике приводит к повышению температуры в нижнем полувкладыше, снижению несущей способности подшипника, а также, как следствие, повышению расхода смазки и потерь мощности, развиваемой турбомашиной, на трение.

Известен вариант конструктивного исполнения радиального вкладыша подшипника скольжения, включающий верхний и нижний полувкладыши с опорными сферическими поверхностями, внутренние полукольцевой или кольцевой каналы в верхнем или одновременно в верхнем и нижнем полувкладышах, из которых смазка поступает в выемку в горизонтальной плоскости, расположенную со стороны по направлению вращения вала, непосредственно в начало образования гидродинамического клина в нижнем полувкладыше. При этом рабочая поверхность нижнего полувкладыша подшипника скольжения имеет сообщающуюся с выемкой эксцентричную расточку (Трухний А.Д. Стационарные паровые турбины. - М., 1990 г., с.118, 125, 135).

К причинам, препятствующим достижению указанного ниже результата при использовании известного устройства, относится то, что в известном устройстве сопряжение опорных сферических поверхностей вкладыша и корпуса подшипника выполнено по посадке с определенным натягом и соответственно не обеспечивает необходимого, а главное регулируемого перемещения вкладыша, вследствие чего не обеспечивается равномерность температурного поля и снижение температурного уровня по ширине рабочей поверхности вкладыша при неравномерных, возникающих локально, повышенных удельных нагрузках, например в случаях тепловых расцентровок валопровода и перекосах опор. Практически не обеспечивается оптимальная организация основного подвода смазки и отсутствует дополнительный подвод смазки в рабочую зону вкладыша подшипника.

Известно устройство радиального вкладыша подшипника скольжения, содержащее верхний и нижний полувкладыши с опорными поверхностями цилиндрической формы, каналы подвода и полости отвода смазки, расположенные непосредственно в зоне, близкой к горизонтальной плоскости по направлению вращения вала, и выполненные в верхнем и нижнем полувкладыше. При этом каналы подвода смазки расположены под углом тангенциально по касательной к горизонтальной плоскости по направлению вращения вала, а рабочая поверхность нижнего полувкладыша имеет сообщающуюся с каналами подвода смазки эксцентричную расточку (Свидетельство на полезную модель РФ № 12596, МПК 7 16 С, 17/02, опубл. БИ № 2, 2000 г.).

К причинам, препятствующим достижению указанного ниже желаемого технического результата при использовании известного устройства, относится то, что известная конструкция не позволяет достичь улучшения теплового режима работы подшипника скольжения, особенно в случаях локально возникающих, неравномерных, удельных нагрузках, например при тепловых расцентровках валопровода. Вследствие вышеуказанного не обеспечивается создание оптимальных и рациональных условий подвода смазки в верхнем и нижнем полувкладышах. Кроме того, в известной конструкции вкладыша отсутствует дополнительный подвод смазки. При этом вследствие отсутствия опорных сферических поверхностей между вкладышем и корпусом подшипника известное устройство не предусматривает даже минимальной возможности смещения элементов подшипника между собой при тепловых расцентровках валопровода. Этим, в частности, создается неравномерный тепловой режим работы подшипника по его ширине, что на практике, приводит к уменьшению несущей способности вкладыша подшипника в целом, повышению вероятности возникновения вибрации валопровода агрегата и соответственно снижению надежности работы турбомашины.

Наиболее близким устройством аналогичного назначения к предлагаемой конструкции по совокупности признаков и выбранным в качестве прототипа является устройство вкладыша радиального подшипника скольжения, включающее верхний и нижний полувкладыши, с тангенциальным подводом смазки относительно плоскости вала и расположенным под углом α1, равным 50-52°, к горизонтальной плоскости непосредственно по касательной относительно вала по направлению его вращения, при этом на рабочей поверхности верхнего полувкладыша имеется сообщенная с каналами подвода смазки эксцентричная расточка, представляющая собой в плане прямоугольную или форму трапеции, сообщенную с тангенциальным каналом подвода и расположенную с ним на пересекающихся осях, с глубиной 3-4 мм и шириной, равной 75-80% ширины расточки вкладыша, и имеющая в плане прямоугольную или трапециевидную форму, при этом ограничительный угол ее выхода на основную расточку в окружном направлении составляет α4=30-35° относительно горизонтальной плоскости по направлению вращения вала (Свидетельство на полезную модель РФ № 22809, МКИ 7 16 С, 17/02, опубл. БИ № 12, 2002 г. от 27.04.2002 г.).

К причинам, препятствующим достижению указанного ниже желаемого технического результата при использовании известного устройства, выбранного в качестве прототипа, относится то, что известное устройство не позволяет достичь улучшения теплового режима работы подшипника скольжения, обеспечить равномерность температурного поля по ширине подшипника в случаях возникающих локально, неравномерных повышенных удельных нагрузках. При этом вследствие отсутствия возможности перемещения вкладыша относительно вала в известном устройстве не обеспечивается создание оптимальных условий работы и организации основного и дополнительного подвода смазки в верхнем и нижнем полувкладышах. При этом известная конструкция также не позволяет достичь снижение уровня вибрации валопровода агрегата и тем самым способствовать повышению надежности работы турбоагрегата в целом.

Желаемый технический результат состоит в создании оптимальных условий для улучшения температурного уровня рабочей поверхности вкладыша, повышении несущей способности подшипника, вибрационной надежности турбоагрегата на всех режимах его работы, снижении расхода смазки и одновременно повышении коэффициента полезного действия турбоагрегата за счет снижения потерь мощности на трение в подшипнике.

Указанный технический результат при осуществлении предлагаемого технического решения достигается тем, что опорный подшипник скольжения ротора турбоагрегата включает верхний и нижний полувкладыши с тангенциальным подводом смазки относительно плоскости вала, расположенным под углом к горизонтальной плоскости непосредственно по касательной относительно вала по направлению его вращения, эксцентричную расточку на рабочей поверхности полувкладыша, сообщенную с каналами подвода смазки, представляющую собой в плане прямоугольную или иной формы, сообщенную с тангенциальным каналом подвода и расположенную с ним на пересекающихся осях. При этом взаимно сопряженные опорные сферические поверхности корпуса подшипника и верхнего, и нижнего полувкладышей выполняют с зазором, равным 0,006-0,008 диаметра сферы, организуют дополнительный дозированный подвод смазки высокого давления в каналы и гидростатические карманы, расположенные как на сферической поверхности нижней половины корпуса подшипника, так и на рабочей поверхности нижнего полувкладыша, причем в верхнем полувкладыше выполняют внутренний полукольцевой канал, в который осуществляется основной подвод смазки, направляемой в выемку в горизонтальной плоскости по направлению вращения вала, а затем - в каналы подвода смазки, расположенные тангенциально, под углом α1, равным 40-55°, к горизонтальной плоскости и непосредственно по касательной, относительно вала (по направлению его вращения), при этом эксцентричная профилированная расточка, выполненная на рабочей поверхности нижнего полувкладыша, сообщена с каналами подвода смазки и имеет прямоугольную или любую другую форму, глубину 2,5-4 мм и ширину с размером, составляющим 70-80% ширины рабочей поверхности нижнего полувкладыша, причем ограничительные углы ее выхода на основную расточку в окружном направлении составляют соответственно 5-10° и 30-32°, относительно горизонтальной плоскости по направлению вращения вала.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым.

Определение из перечня выявленных аналогов прототипа как наиболее близкого технического решения по совокупности признаков позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенную в нижеприведенной формуле изобретения.

Следовательно, заявленное изобретение соответствует критерию патентоспособности "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных из уровня техники решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не вытекает влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение сформулированного заявителем технического результата.

В частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента) устройства с одновременным исключением обусловленной ее наличием функции и достижением при этом известного из уровня техники для такого исключения, результата как например, упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности, сокращение продолжительности процесса и т.п.;

- увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в средстве именно таких элементов;

- выполнение предлагаемого устройства или его частей из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание устройства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, а достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

- предлагаемое изобретение не основано на изменении количественных признаков, представлении таких признаков во взаимосвязи либо изменении вида. Имеются в виду те случаи, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Более того, исходя из нижепредставленного описания заявленного устройства можно сделать вывод, что предложенные заявителем конструктивные изменения обеспечивают достижение усматриваемого им неочевидного технического результата.

Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

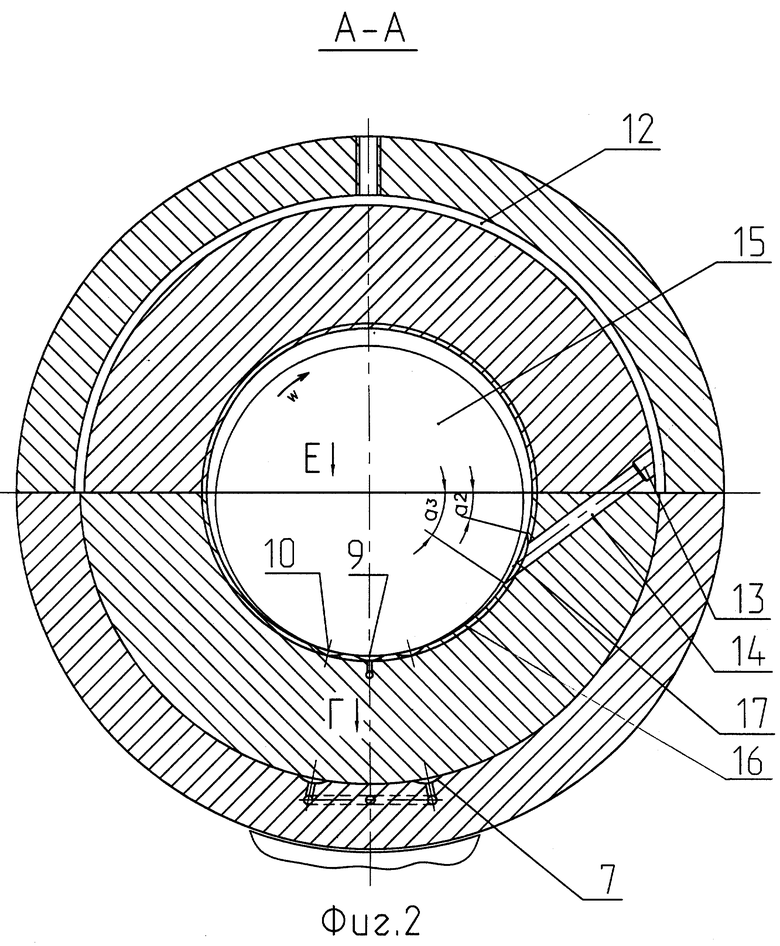

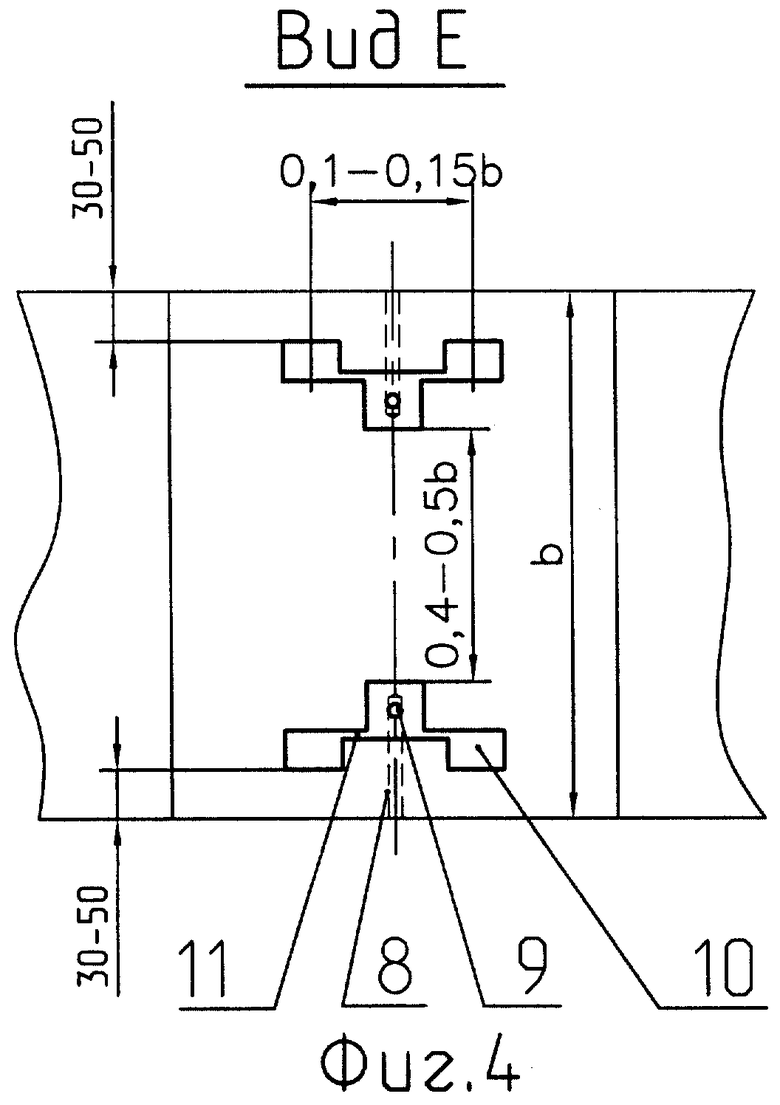

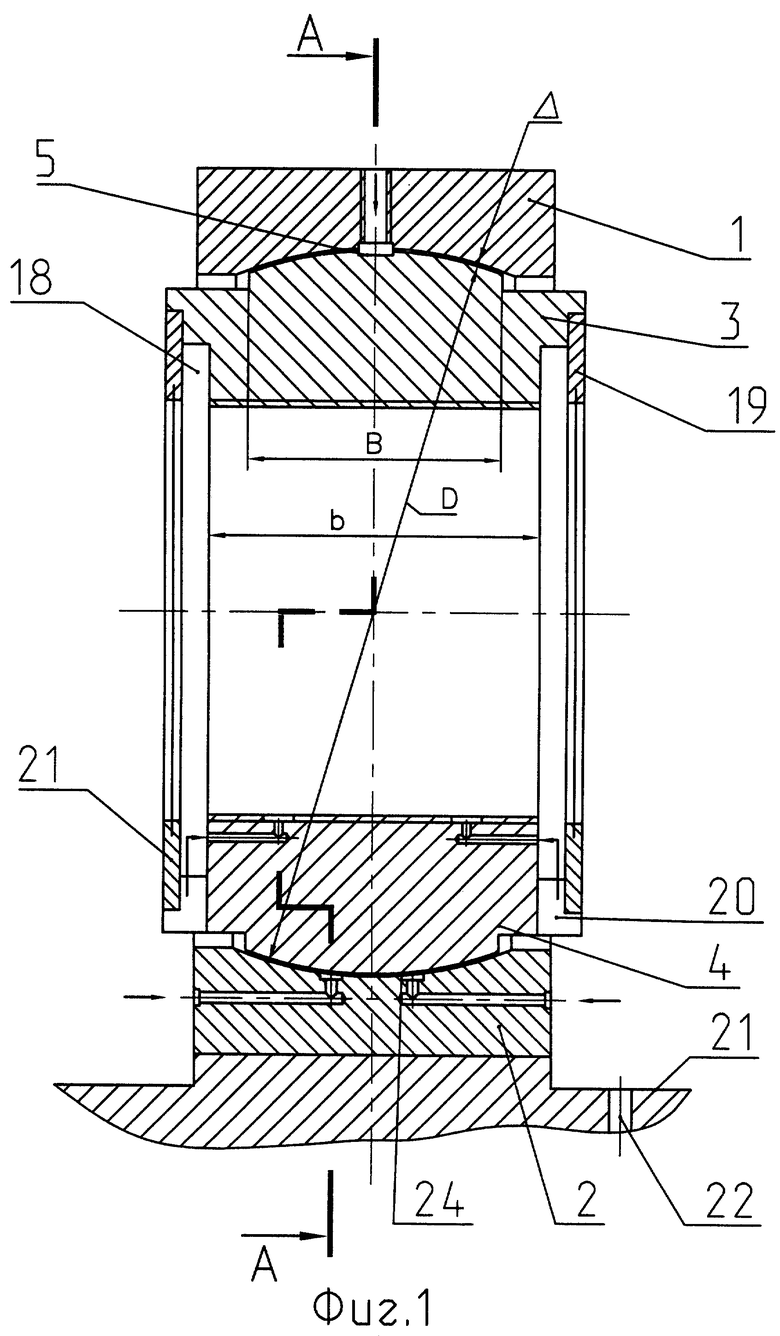

На чертежах, поясняющих сущность заявленного технического решения, представлено: на фиг.1 - поперечный разрез по плоскости Б-Б опорного подшипника скольжения; на фиг.2 - продольный разрез опорного подшипника скольжения по плоскости А-А; на фиг.3 - вид Г (в плане) на фиг.1 нижней половины корпуса; на фиг.4 - вид Е (в плане) нижнего полувкладыша.

На вышеупомянутых фигурах, в частности, показаны верхняя 1 и нижняя 2 половины корпуса подшипника скольжения, верхний 3 и нижний 4 полувкладыши, имеющие взаимно сопряженные опорные сферические поверхности 5 с зазором между ними (Δ), равным 0,006-0,008 диаметра сферы D. Дополнительный дозированный подвод смазки высокого давления выполнен по двум индивидуальным каналам 6 в нижней половине корпуса подшипника 2, через четыре гидростатических кармана 7, расположенных непосредственно на его сферической поверхности, то есть по два кармана симметрично с каждой стороны относительно продольной и поперечной осей и на расстоянии друг от друга, составляющим 0,3-0,5 от ширины опорной сферической поверхности ("В"), имеющих глубину 0,5-1,5 мм и общую площадь 100-150 см2.

В нижней половине полувкладыша 4 также организован дополнительный дозированный подвод смазки высокого давления по двум индивидуальным каналам 8 и соответственно через шесть гидростатических карманов 9, 10, расположенных непосредственно на рабочей поверхности, то есть по три кармана симметрично с каждой стороны, при этом два основных гидростатических кармана 9, к которым подводится смазка, расположены симметрично продольной оси на расстоянии друг от друга, составляющим 0,4-0,5 ширины вкладыша ("b"), а остальные гидростатические карманы 10, соединяющиеся между собой канавкой 11, расположены с каждой стороны симметрично вертикальной оси на расстоянии друг от друга, составляющим 0,1-0,15 от ширины вкладыша "b" в окружном направлении, и на расстоянии 30-50 мм от торцов в продольном направлении, с глубиной 0,3-1,0 мм и с общей площадью 80-120 см2.

В верхнем полувкладыше выполнен внутренний полукольцевой канал 12 для основного подвода смазки с выемкой 13 в горизонтальной плоскости по направлению вращения вала, сообщающийся с каналами подвода смазки 14, расположенными тангенциально под углом α1=40-55° к горизонтальной плоскости вкладыша непосредственно по касательной относительно вала 15 и по направлению его вращения.

Рабочая поверхность нижнего полувкладыша 16 имеет сообщенную с каналами подвода 14 и расположенную с ними на пересекающихся осях эксцентричную профилированную расточку 17 предпочтительно прямоугольной или любой иной формы, с глубиной 2,5-4,0 мм и шириной, равной 70-80% ширины рабочей поверхности вкладыша "b", при этом ограничительные углы ее выхода на основную расточку в окружном направлении составляют соответственно α2=5-10° и α3=30-32° относительно горизонтальной плоскости по направлению вращению вала.

В межуплотнительной зоне 18, образованной между торцами рабочей поверхности и масляными уплотнениями 19 в нижнем полувкладыше, с обеих его сторон выполнены по несколько сливных окон 20, при этом одно окно расположено в центральной нижней части, а остальные окна под равными углами относительно вертикальной оси и симметрично с каждой стороны. Последнее обеспечивает эффективность свободного слива отработанной смазки из вкладыша в картер подшипника 21 через сливные каналы 22 (фиг.1) и одновременно способствует уменьшению протечек смазки через масляные уплотнения вкладыша 19.

При таком конструктивном исполнении опорного подшипника скольжения обеспечиваются и сочетаются

во-первых, разнообразные по своей сущности, оптимальные условия для улучшения и обеспечения равномерности температурного поля рабочей поверхности вкладыша по его ширине и соответственно повышения вибрационной надежности опорного подшипника при номинальных и повышенных удельных нагрузках. За счет рационального выполнения опорных сферических поверхностей вкладыша и корпуса подшипника с зазором между ними, организации дополнительного дозированного подвода смазки высокого давления в гидродинамические карманы как на сферической поверхности нижней половины корпуса подшипника, так и на рабочей поверхности нижнего полувкладыша обеспечивается возможность регулируемой оптимальной установки вкладыша относительно валопровода турбоагрегата;

во-вторых, за счет выполнения внутреннего полукольцевого канала осуществляется полуокружное тепловое экранирование от более нагретого корпуса подшипника и соответственно дополнительные теплоотвод и охлаждение тела вкладыша;

в-третьих, температура подвода смазки сохраняется неизменной от номинального значения, что обусловлено исключением перемешивания отработанной и подаваемой смазки, поступающей из канала подвода верхнего полувкладыша в зону эксцентрической расточки, поэтому на рабочую поверхность вкладыша поступает более холодная смазка.

Предлагаемое устройство опорного подшипника скольжения ротора турбоагрегата работает следующим образом.

Смазка при номинальном давлении 0,06-0,12 МПа поступает через внутренний кольцевой канал 12 (фиг.2), выемку 13, каналы 14 и эксцентричную расточку 17 на рабочую поверхность 16. С началом вращения вала 15 и по мере увеличения его частоты вращения ω до номинального значения в гарантированном зазоре между валом 15 и рабочей поверхностью 16 образуется гидродинамический клин, что совершенно неочевидно, но обуславливает всплытие вала на смазочном слое, при этом несущая способность подшипника соответственно определяется величиной всплытия вала 15, его расположением относительно расточки вкладыша в вертикальном и горизонтальном направлениях, температурным уровнем работы при различных нагрузках на всех возможных режимах работы турбомашины. Свежая смазка попадает из тангенциальных каналов 14 в эксцентричную профилированную расточку 17 (фиг.2) прямоугольной формы, что предотвращает перетекание подаваемой смазки в верхний полувкладыш 3 и улучшает условия входа смазки на рабочую поверхность подшипника.

Выполнение тангенциального подвода смазки непосредственно по касательной к рабочей поверхности вкладыша по направлению вращения вала под углом, строго определенном в интервале α1=40-55°, обеспечивает повышенную скорость подачи, что значительно улучшает на практике условия входа и распределения смазки на рабочую поверхность подшипника и соответственно гарантированно увеличивает его несущую способность.

Выполнение внутреннего кольцевого канала 12 позволяет создавать необходимое и оптимальное полуокружное тепловое экранирование от более нагретых корпуса подшипника и цилиндров турбоагрегата, и соответственно дополнительные теплоотвод и охлаждение тела верхнего полувкладыша 3 и нижнего полувкладыша 4, и в целом существенно улучшить процесс общего теплоотвода в подшипнике.

Расположение эксцентричной профилированной расточки 17 под углом α3=30-32° к горизонтальной плоскости по направлению вращения вала практически исключает перемешивание отработанной и подаваемой смазки, поступающей из тангенциальных каналов 14 в эту зону. Поэтому температура подвода смазки почти не изменяется от номинального значения, например 40°С, что является нормативным показателем при эксплуатации турбомашин.

Выполнение опорных сферических поверхностей 5 корпуса подшипника и вкладыша с зазором Δ между ними позволяет, во-первых, основному потоку смазки из канала 12 беспрепятственно поступать между указанными сферическими поверхностями и создавать определенные положительные исходные гидродинамические условия, обеспечивающие необходимое минимальное смещение вкладыша относительно корпуса подшипника (авторегулирование зазора) в случаях расцентровок валопровода при эксплуатации турбоагрегата. Во-вторых, организация дополнительного дозированного подвода смазки с высоким давлением (6-14 МПа) в нижней половине корпуса подшипника к гидростатическим карманам 9, 10, расположенным как на сферической поверхности 7, так и на рабочей поверхности нижнего полувкладыша, позволяет обеспечить регулируемую, а в ряде случаев и автоустановку вкладыша относительно вала при всех возможных в практике эксплуатации перекосах опор и тепловых расцентровках валопровода агрегата. Это практически исключает температурную и гидродинамическую неравномерности по всей ширине рабочей поверхности подшипника скольжения и соответственно существенно повышает несущую способность опорного подшипника, вибрационную надежность его работы за счет устойчивого и равномерного гидродинамического слоя смазки и возникновения дополнительных демпфирующих сил.

Вследствие практического появления перекосов опор и тепловых расцентровок валопровода турбоагрегатов, постоянно возникающих при их эксплуатации, соответственно образуются неравномерные, локально возникающие значительные удельные нагрузки на опорный подшипник. Это явление приводит к повышению вибрационного уровня, неравномерности температурного поля, гидродинамического слоя смазки рабочей поверхности подшипников из-за резкого снижения его несущей способности.

Для предлагаемого устройства опорного подшипника все приведенные конструктивные изменения, в отличие от известных из уровня техники, действуют и при высоких удельных нагрузках, создавая неочевидный резерв вибрационной надежности и несущей способности опорного подшипника на всех возможных режимах его работы.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании предлагаемого устройства следующей совокупности условий:

- средство, воплощающее предлагаемое техническое решение при его осуществлении, используется в турбостроении, в частности при производстве опорных подшипников скольжения для роторов мощных турбоагрегатов, в том числе турбогенераторов;

- для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной ниже формулы патента на изобретение, подтверждается возможность его осуществления с помощью приведенных в описании заявки средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата, а именно обеспечить оптимальные условия и организацию основного подвода смазки, а также дополнительного дозированного подвода смазки и соответственно регулируемой оптимальной установки вкладыша относительно валопровода на всех возможных режимах работы опорного подшипника.

Заявленные конструктивные отличия в комплексе позволяют исключить неравномерности температурного поля рабочей поверхности подшипника, повысить вибрационную надежность опорного подшипника при номинальных и повышенных удельных нагрузках, возникающих, например, при возможных тепловых расцентровках валопровода, что в конечном итоге, способствует существенному повышению резерва вибрационной надежности, несущей способности подшипника, снижению расхода смазки, снижению трения и износа и соответственно повышению коэффициента полезного действия турбоагрегата.

Следовательно, предлагаемое изобретение соответствует критерию патентоспособности "промышленная применяемость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

| Вкладыш Чижова В.Ф.для подшипника скольжения с лимонной расточкой | 1985 |

|

SU1337566A1 |

| Способ контроля работы подшипника | 1985 |

|

SU1278507A1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1994 |

|

RU2079739C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| Опорно-упорный подшипник с раздельным подводом масла | 2018 |

|

RU2691687C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1991 |

|

RU2025584C1 |

Изобретение относится к области турбостроения, а именно к конструкциям опорных подшипников скольжения роторов мощных турбоагрегатов и турбогенераторов. Устройство опорного подшипника скольжения предусматривает верхнюю и нижнюю половины корпуса подшипника, верхний и нижний полувкладыши, имеющие взаимно сопряженные с корпусом подшипника опорные сферические поверхности с зазором между ними, каналы и гидростатические карманы дополнительного дозированного подвода смазки высокого давления в нижней половине корпуса подшипника и нижнем полувкладыше, каналы основного подвода смазки, расположенные в зоне, близкой к горизонтальной поверхности. Технический результат заключается в повышении вибрационной надежности и снижении температурного уровня рабочей поверхности вкладыша подшипника, что способствует повышению несущей способности подшипника, резерва виброустойчивости, снижению расхода смазки, уменьшению сил трения и степени износа, повышению коэффициента полезного действия турбоагрегата. 4 з.п. ф-лы, 4 ил.

| Устройство для групповой проверки измерительных приборов | 1929 |

|

SU22809A1 |

| Приспособление для плотной фиксации пробки в бутылках, склянках и других сосудах | 1926 |

|

SU12596A1 |

| УПОРНЫЙ ПОДШИПНИК | 1991 |

|

RU2020307C1 |

| Способ хирургической коррекции поперечной распластанности переднего отдела стопы | 2017 |

|

RU2648337C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1997 |

|

RU2136981C1 |

| Способ получения из торфа волокон и переработка их | 1926 |

|

SU23932A1 |

| Способ предохранения фильма от быстрого износа | 1928 |

|

SU23090A1 |

| Опорный подшипник скольжения (его варианты) | 1984 |

|

SU1506194A1 |

| DE 4308325 A1, 22.09.1994. | |||

Авторы

Даты

2004-10-27—Публикация

2002-09-16—Подача