Изобретение относится к трубопроводной арматуре, более конкретно к устройствам для присоединения шлангов (рукавов) к жестким элементам (патрубкам) и, в частности, может быть использовано для соединения труб, конец одной из которых, как правило, внутренней, снабжен радиальным буртиком или фланцем, составляющим или не составляющим с ней одно целое.

Известен зажим для соединения гибких шлангов с жесткими патрубками, выполненный в виде зажимного кольца и двух подвижно соединенных с ним крайних зажимных колец с отверстиями по диаметру шланга (см. авторское свидетельство СССР №523236, М. кл. - 2: F 16 L 33/02, опубл. 30.07.76 г.).

По мнению автора данного известного решения, защищенная им конструкция зажима достаточно проста.

Однако под действием возникающих в процессе работы вибраций незафиксированные кольца постепенно разжимаются, что делает работу данной конструкции ненадежной.

Кроме того, данную конструкцию нельзя использовать для соединения труб, внутренняя из которых снабжена с одного конца выступом (буртиком или фланцем).

Известно устройство для соединения шлангов, выбранное в качестве ближайшего аналога, включающее соединительную профильную втулку и зажим с запорными кольцами, причем зажим выполнен в виде парных полуколец с W-образным внутренним профилем (см. авторское свидетельство СССР №354208, М. кл. F 16 l 33/00, E 21 f 17/10, опубл. 09.10.72 г.).

Соединительная втулка в заявляемом устройстве выполнена с выступами (буртиками) на концах. Наружный диаметр этих выступов больше внутреннего диаметра шланга, насаживаемого на него. Каждое полукольцо имеет W-образный внутренний профиль по разрезу вдоль оси. При этом каждая из их внутренних поверхностей на концах втулки, прилегающих во время сборки к выступам (буртикам), спрофилирована на конус.

Данная конструкция дополнительно снабжена запорными кольцами, вставляемыми в пазы, выполненными на наружной поверхности полуколец.

А для обеспечения надежности соединения конец шланга дополнительно опрессовывается.

По мнению разработчиков данной конструкции, при возникновении растягивающих усилий на шланге, превышающих силу трения, полученную при опрессовке, шланг начинает перемещаться по втулке вместе с полукольцами, в результате чего происходит самозаклинивание концов шланга между коническими поверхностями выступов втулки и полукольца.

Если рассматривать только половину данного соединения, то представляется, что один из концов соединительной втулки выполняет роль патрубка, конец которого снабжен радиальным выступом (буртиком), а одно из полуколец является зажимным элементом с внутренним профилем по разрезу вдоль оси в виде чередующихся выступов и впадин.

Несмотря на приведенные выше утверждения разработчиков, данная конструкция все же не может обеспечить достаточной надежности соединения труб.

Это объясняется тем, что зажимной(ые) элемент(ы) выполнен(ы) не цельным(ми) - полукольцом(ами), что значительно снижает надежность соединения, обеспечиваемого с помощью данного устройства.

При этом данная конструкция достаточно сложна в изготовлении. И, кроме того, сборка с помощью известного устройства плохо поддается автоматизации, что делает его неудобным в эксплуатации.

Таким образом, техническим результатом, на решение которого направлено данное изобретение, является повышение надежности сборки, обеспечиваемой с помощью заявляемого устройства, а также повышение удобства в эксплуатации.

Указанный технический результат достигается тем, что в известном устройстве для соединения труб, внутренняя из которых снабжена радиальным выступом, представляющим собой приспособление в виде радиально действующего зажимного элемента с внутренним профилем по разрезу вдоль оси в виде чередующихся выступов и впадин, а со стороны торца, прилегающего во время сборки к выступу, выполненным на конус, согласно изобретению зажимной элемент выполнен цельным, чередующиеся выступы и впадины его внутреннего профиля расположены по спирали с возможностью обеспечения его навинчивания и свинчивания с поверхности охватываемой им трубы, при этом длина спирали составляет по меньшей мере 1,5 витка, а ее внутренний диаметр меньше диаметра охватываемой им трубы, зажимной элемент со стороны торца, выполненного на конус, дополнен участком, составляющим с ним одно целое, с внутренним профилем, образующим впадину, внутренний и наружный диаметры которой соответственно меньше и больше диаметра сопряженного с ней большего основания конуса, а с противоположного ему конца снабжен элементом, обеспечивающим возможность его навинчивания и свинчивания с охватываемой им трубы.

Выполнение зажимного элемента цельным, расположение чередующихся выступов и впадин его внутреннего профиля по спирали с возможностью обеспечения его навинчивания и свинчивания с поверхности охватываемой им трубы, дополнение зажимного элемента со стороны торца, выполненного на конус, участком, составляющим с ним одно целое, с внутренним профилем, образующим впадину, выполнение ее внутреннего и наружного диаметров с размерами, соответственно меньшего и большего диаметра сопряженного с ней большего основания конуса, а также снабжение противоположного ему конца элементом, обеспечивающим возможность его навинчивания и свинчивания с охватываемой им трубы, по мнению авторов, обеспечивает надежное их соединение и улучшает условия эксплуатации данного устройства.

Это достигается, по мнению авторов, за счет того, что дополнительный, выполненный за одно целое с зажимным элементом участок с внутренним профилем, образующим впадину, внутренний диаметр которой меньше диаметра сопряженного с ней большего основания конуса с одной стороны, и выступы спирали внутреннего профиля зажимного элемента, диаметр которых также меньше диаметра охватываемой им трубы (рукава, шланга), при возникновении растягивающих усилий на сопрягаемых трубах, “вонзаются” в поверхность охватываемой им трубы (рукава, шланга) и надежно стопорят его от стягивания с трубы, снабженной радиальным выступом (с патрубка).

При этом именно впадина дополнительного участка зажимного элемента “зацепляется” при стягивании за выступ, сформированный на охватываемой им трубе (рукаве, шланге) радиальным выступом (буртиком, фланцем) патрубка, выполняя роль “замка”.

А конус внутреннего профиля зажимного элемента со стороны торца, прилегающего во время сборки к выступу (буртику, фланцу) при стягивающем движении патрубка обеспечивает дополнительное натягивание на выступ (буртик), сформированный на охватываемой им трубе (рукаве, шланге) радиальным выступом (буртиком, фланцем) патрубка.

При этом именно расположение чередующихся выступов и впадин внутреннего профиля зажимного элемента по спирали, обеспечивающих возможность его навинчивания и свинчивания с поверхности охватываемой им трубы, способствует значительному улучшению условий эксплуатации данного устройства.

А выполнение наружного диаметра впадины размером, большим, чем диаметр сопряженного с ним большего основания конуса, обеспечивает при сборке плавное прохождение зажимного элемента через выступ, сформированный на охватываемой им трубе (рукаве, шланге) радиальным выступом патрубка, что еще в большей степени способствует улучшению условия его эксплуатации.

И, наконец, именно снабжение торца противоположного выполненному на конус элементом, обеспечивающим возможность его навинчивания и свинчивания с охватываемой им трубы, позволяет достигнуть не только требуемой величины усилия навинчивания зажимного элемента, при которой обеспечивается надежное соединение труб, но и достаточно легкого свинчивания зажимного элемента при разборке соединенных труб, что значительно повышает надежность сборки, а также улучшает условия эксплуатации устройства. Кроме того наличие данного элемента позволяет автоматизировать процесс сборки труб, что также способствует улучшению условий эксплуатации заявляемого устройства.

Заявляемое устройство представлено на чертежах.

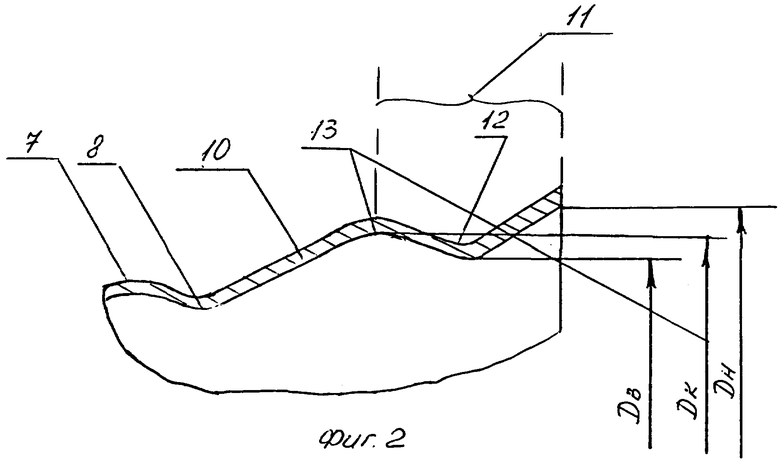

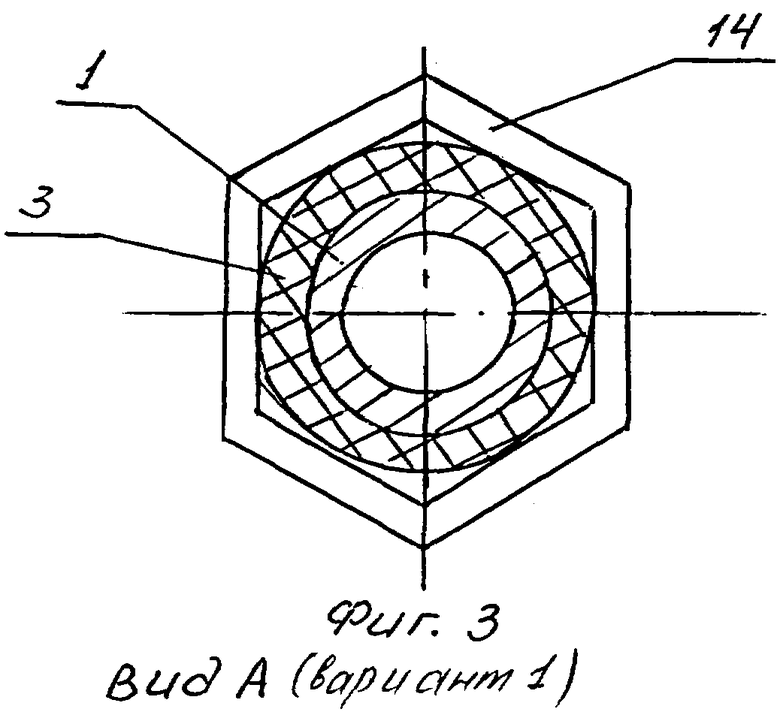

На фиг.1 представлена принципиальная схема устройства; на фиг.2 - разрез участка устройства только детали 4, прилегающего во время сборки к радиальному выступу (буртику, фланцу) трубы (патрубка) (увеличено); на фиг.3 - вид по стрелке А на фиг.1 (вариант №1); на фиг.4 - вид по стрелке А на фиг.1 (вариант №2).

Устройство для соединения двух труб - патрубка 1, снабженного радиальным выступом (буртиком, фланцем), 2 и рукава (шланга, трубы) 3 представляет собой приспособление в виде зажимного элемента 4. Зажимной элемент 4 выполнен цельным, имеет два торца: один 5 со стороны, прилегающей во время сборки к радиальному выступу (буртику, фланцу) 2 патрубка 1, и второй 6, противоположный ему. Внутренний профиль зажимного элемента 4 по разрезу вдоль оси представляет собой чередующиеся между собой выступы 7 и впадины 8, расположенные по спирали 9. Внутренний профиль со стороны торца 5, прилегающего во время сборки к радиальному выступу (буртику, фланцу) 2 патрубка 1, выполнен на конус 10 и дополнен участком 11, составляющим с ним одно целое, с внутренним профилем по разрезу вдоль оси, образующим скругленную впадину 12, внутренний диаметр которой Dв меньше, а наружный диаметр Dн больше диаметра Dк, сопряженного с ней большего основания 13 конуса 10.

С противоположного торца 6 зажимной элемент 4 снабжен элементом 14, обеспечивающим его навинчивание и свинчивание с охватываемой трубы (рукава, шланга) 3. Данный элемент 14 может быть выполнен в виде гайки (вариант №1 - см. фиг.3) или в виде поверхности, снабженной накаткой или протекторным покрытием (вариант №2 - см. фиг.4), а также в виде любого другого варианта, обеспечивающего возможность навинчивания и свинчивания зажимного элемента 4 с охватываемой им трубы (рукава, шланга) 3.

Устройство работает следующим образом.

Зажимной элемент 4 надевается на патрубок 1, снабженный радиальным буртиком 2. Затем рукав 3 надевается на патрубок 1 до вхождения рукава 3 в зажимной элемент 4, одновременно осуществляя навинчивание спирали 9 зажимного элемента 4 на рукав 3 с помощью какого-либо инструмента (не показан), устанавливаемого на наружной поверхности предназначенного для этого элемента 14, до начала выхода рукава 3 из зажимного элемента 4. При этом скругленная впадина 12 должна обязательно зайти за выступ 15, образованный во время сборки на поверхности рукава 3, т.е. зайти за буртик 2 и “защелкнуться” за ним.

Благодаря тому, что наружный диаметр Dн больше диаметра Dк большего основания конуса 10, обеспечивается вхождение рукава 3 в зажимной элемент 4 и снятие с него.

Разборка выполненного соединения труб выполняется в обратном порядке.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕВОЕ СОЕДИНЕНИЕ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2009 |

|

RU2410594C1 |

| УСТРОЙСТВО КОНЦЕВОГО СОЕДИНЕНИЯ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439418C1 |

| Устройство для фиксации резьбовых элементов | 1984 |

|

SU1281163A3 |

| Соединительное приспособление для труб | 1925 |

|

SU6338A1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2005 |

|

RU2294476C1 |

| ЗАЩИТНОЕ УСТРОЙСТВО ОТ ПЕРЕЛОМА ПРОВОДА | 2008 |

|

RU2392714C2 |

| КОЛОНКОВЫЙ СНАРЯД | 1995 |

|

RU2134768C1 |

| ВЕНТИЛЬ ШИНЫ | 2011 |

|

RU2536743C2 |

| ЗАПРЕССОВАННЫЙ ШТУЦЕР ДЛЯ СОЕДИНЕНИЯ ТРУБ И ИНСТРУМЕНТ ДЛЯ ЗАПРЕССОВАННОГО ШТУЦЕРА | 2014 |

|

RU2625326C2 |

| Соединение эластичного рукава с ниппелем | 1974 |

|

SU506723A1 |

Изобретение относится к трубопроводной арматуре, более конкретно к устройствам для присоединения рукавов к жестким патрубкам, снабженных радиальным выступом. Техническим результатом является повышение надежности сборки, обеспечиваемой с помощью заявляемого устройства, а также повышение удобства в эксплуатации. Устройство для соединения труб - патрубка, снабженное радиальным буртиком и рукавом, представляет собой приспособление в виде зажимного элемента, выполненного цельным, снабженным двумя торцами. Один - со стороны, прилегающей во время сборки к радиальному буртику, второй торец противоположен первому. Внутренний профиль зажимного элемента по разрезу вдоль оси представляет собой чередующиеся между собой выступы и впадины, расположенные по спирали. Внутренний профиль со стороны торца выполнен на конус и дополнен участком, составляющим с ним одно целое и образующим скругленную впадину. Внутренний и наружный диаметры впадины соответственно меньше и больше диаметра, сопряженного с ней большего основания конуса. 4 ил.

Устройство для соединения труб, внутренняя из которых снабжена радиальным выступом, представляющее собой приспособление в виде радиально действующего зажимного элемента с внутренним профилем по разрезу вдоль оси в виде чередующихся выступов и впадин, а со стороны торца, прилегающего во время сборки к выступу, выполненным на конус, отличающееся тем, чтозажимной элемент выполнен цельным, чередующиеся выступы и впадины его внутреннего профиля расположены по спирали с возможностью обеспечения его навинчивания и свинчивания с поверхности охватываемой им трубы, при этом длина спирали составляет по меньшей мере 1,5 витка, а ее внутренний диаметр меньше диаметра охватываемой им трубы, зажимной элемент со стороны торца, выполненного на конус, дополнен участком, составляющим с ним одно целое с внутренним профилем, образующим впадину, внутренний и наружный диаметры которой соответственно меньше и больше диметра сопряженного с ней большего основания конуса, а с противоположного ему конца снабжен элементом, обеспечивающим возможность его навинчивания и свинчивания с охватываемой им трубы.

| ВСЕСОЮЗНАЯ IПДТЕ111НО-ТЕХШ1^!ЕОНА{]; | 0 |

|

SU354208A1 |

| Зажим для соединения гибких шлангов | 1968 |

|

SU523236A1 |

| Соединение шланга с ниппелем | 1977 |

|

SU739304A1 |

| Зажим для закрепления гибкого шланга на жестком патрубке | 1986 |

|

SU1335772A1 |

| Зажим для закрепления гибкого шланга на патрубке | 1986 |

|

SU1373961A1 |

| US 4924913 A, 15.05.1990 | |||

| DE 19742917 C1, 06.05.1999. | |||

Авторы

Даты

2004-12-20—Публикация

2002-10-29—Подача