Изобретение относится к ячейкам для кварцевых кристаллических датчиков.

Кварцевый кристаллический датчик представляет собой устройство, чувствительное к массе, способное измерять очень малые изменения массы на поверхности пьезоэлектрического кристалла кварца. Устройство, в котором используется такой кварцевый кристаллический датчик, обычно называется в технике микровесами на основе кристалла кварца. Кристалл кварца установлен в ячейке, в которой исследуемые материалы имеют доступ к поверхности кристалла или к приемнику, покрывающему поверхность кристалла. Кварцевые кристаллические датчики первоначально были разработаны для обнаружения отложений на кристаллическом датчике в условиях вакуума. При нахождении кристалла в газовой среде и возбуждении его посредством схемы генератора наблюдается строго определенное соотношение между сдвигом частоты и массой, осажденной на поверхности кристалла. В жидких средах плотность и вязкость жидкости и вязкостно-упругие свойства приемника влияют на отклик. Устройство позволяет регистрировать очень малые изменения массы, например, вызванные осаждением одного слоя атомов.

Дальнейшие разработки по измерению отложений из жидких носителей, протекающих через ячейку, столкнулись с проблемой, обусловленной снижением чувствительности датчика при контакте жидкости с кристаллом. Эта проблема рассмотрена в патентной заявке РСТ/ЕР99/08148, авторов настоящего изобретения, где предложена новая схема, обеспечивающая возбуждение кристалла.

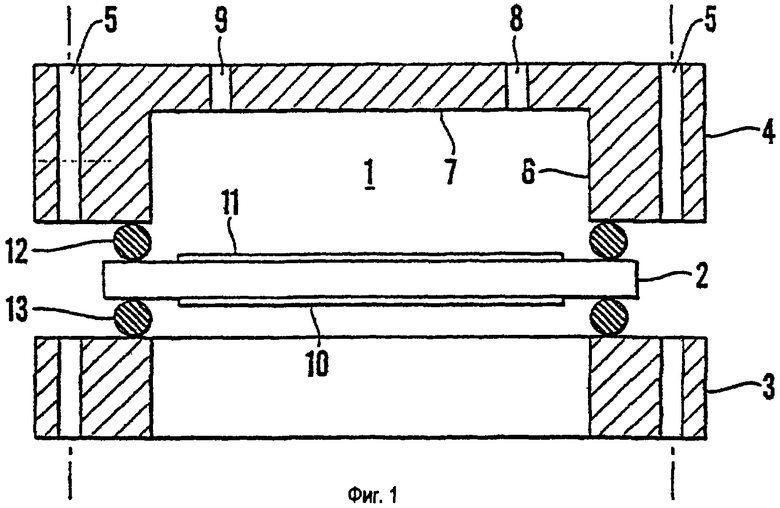

Постоянно изучая кварцевые кристаллические датчики, авторы обнаружили, что дополнительные проблемы чувствительности и воспроизводимости результатов связаны с физической конфигурацией существующих ячеек. Традиционная конфигурация ячейки показана на фиг.1 прилагаемых чертежей. В этой ячейке пространство (1) для образца образовано за счет зажима кристалла кварца (2) между верхней и нижней частями (4) и (3) корпуса, например, с помощью болтов, проходящих через сквозные отверстия (5). В верхней части (4) корпуса сформировано цилиндрическое углубление или “выемка”, так что пространство (1) для образца ограничивается верхней поверхностью кристалла кварца (2), боковыми стенками (6) углубления и верхней поверхностью (7), перекрывающей боковые стенки. Впускной и выпускной каналы (8, 9), сформированные в верхней части (4) корпуса, позволяют текучей среде, переносящей образец, проходить в пространство для образца и выходить из него. Электроды (10) и (11) на противоположных поверхностях кристалла кварца (2) осуществляют возбуждение кристалла с помощью схемы генератора.

Традиционно, кристалл кварца (2) закрепляют между верхней и нижней частями (4) и (3) корпуса с помощью эластичных уплотнительных колец (12) и (13), которые принимают на себя некоторую часть зажимного давления и герметизируют пространство для образца. На практике, такая конструкция приводит к плохой воспроизводимости при повторных замерах, поскольку крутящий момент, приложенный к датчику при зажиме его в ячейке, изменяется от прохода к проходу, что может вызывать отклонения при выравнивании кристалла и даже растрескивание кристаллов. Изменения в сжатии кристалла и его выравнивании делают неразличимым пик величины Q, параметра, используемого для измерения изменения частоты.

Авторы обнаружили, что указанную трудность можно преодолеть, сформировав ячейку, в которой кристаллический датчик прикреплен непосредственно к корпусу.

Согласно первому аспекту изобретения обеспечивается ячейка кварцевого кристаллического датчика, содержащая корпус, имеющий выемку для приема текучей среды, несущей образец, проем в основании выемки для посадки кварцевого кристаллического датчика, и кварцевый кристаллический датчик, расположенный в основании выемки, причем периферическая поверхность датчика прилегает к периферической поверхности проема, и датчик прикреплен к основанию выемки слоем клея, находящимся между соответствующими периферическими поверхностями.

Основание ячейки может состоять из периферического фланца, который выступает внутрь от боковых стенок выемки, образуя центральный проем. Выемка, предпочтительно, представляет собой цилиндрическое расточенное отверстие, имеющее внутренний кольцевой фланец, образующий основание выемки с проемом. Датчик обычно имеет круглую форму, и его диаметр превышает диаметр центрального проема, определяемый кольцевым фланцем.

Датчик можно приклеивать к фланцу, нанося на фланец непрерывный валик или слой отверждаемого клея и помещая датчик на валик, пока клей отверждается, для образования клеевого слоя между соответствующими перекрывающимися кромками датчика и фланца. Предпочтительно, отверждаемый валик из клея представляет собой текучий состав, что позволяют датчику оседать на валик под собственным весом, пока валик отверждается в виде тонкого промежуточного слоя. Датчик предпочтительно располагать на нижней стороне фланца относительно полости выемки, поэтому для установки датчика ячейку требуется перевернуть. Для устранения возможности растворения клея, предпочтительно пользоваться клеями на безрастворительной основе. Однако для нанесения слоя клея, чувствительного к давлению, можно пользоваться клеем на основе растворителя.

Датчик можно прикреплять без прижима с помощью любого клея. Однако жестко схватывающий клей может сам создавать напряжения в датчике. Поэтому, предпочтительно выбирать такой клей, при отверждении которого между датчиком и фланцем образовывался бы эластичный промежуточный слой. Было обнаружено, что для этой цели лучше всего подходят кремнийорганические полимеры.

Ячейка может быть закрыта частью корпуса, перекрывающей горловину выемки. Предпочтительно, эта крышка имеет впускной и выпускной каналы, позволяющие пропускать текучий носитель образца через ячейку. Эта конфигурация предназначена для проточной ячейки, с помощью которой измеряют динамические характеристики при осаждении образца на датчик. В частности, такие ячейки можно использовать для исследования характеристики связывания образца, находящегося в текучем носителе, с подложкой, предварительно нанесенной на датчик.

Кварцевый кристаллический датчик не обязательно использовать в составе проточной ячейки. В некоторых ситуациях, аналитические требования состоят в простом обнаружении явления связывания между подложкой, нанесенной на поверхность датчика, и исследуемым материалом, взвешенным или растворенным в жидкости-носителе. В этом случае деталь крышки не обязательно снабжать впускным и выпускным каналами и соединителями для подключения подводящей и отводящей трубок. Вместо этого, согласно альтернативному варианту осуществления, в крышке может быть предусмотрен один канал, который может представлять собой просто проем или сквозное отверстие, расположенный/ое по центру, через который/ое жидкость, переносящая образец, может поступать в выемку, для контактирования с датчиком и, предпочтительно, покрывать его.

При наличии системы автоматической подачи образца можно использовать совокупность таких ячеек. В этой конфигурации, датчик можно использовать просто для обнаружения явлений связывания, когда нет необходимости в динамической информации.

Согласно конкретному варианту осуществления изобретения, множественные ячейки выполнены в виде расточенных отверстий в прямоугольном блоке корпуса, например, в стандартном массиве из 96 ячеек, которые можно использовать совместно с традиционной системой автоматической подачи образца. В каждой выемке имеется датчик, приклеенный к периферическому фланцу, образующему его основание. В этом варианте осуществления, выемки могут быть полностью открытыми, без какой-либо крышки.

Изучение авторами проточных ячеек микровесов на основе кристалла кварца также показало, что между кристаллом и практически параллельной верхней граничной поверхностью пространства для образца возникают отраженные волны. Авторы обнаружили, что указанный недостаток можно преодолеть, используя асимметричное пространство для образца.

Соответственно, второй аспект настоящего изобретения обеспечивает проточную ячейку для кварцевого кристаллического датчика, содержащую корпус, кристалл кварца, установленный в корпусе с образованием одной граничной поверхности пространства для образца, ограниченного внутренними поверхностями стенки корпуса и верхней поверхностью корпуса, перекрывающей стенки корпуса, и имеющую впускной и выпускной каналы в корпусе для переноса носителя образца в пространство для образца и из него, отличающуюся тем, что верхняя поверхность корпуса наклонена по отношению к плоскости кристалла кварца.

Эту конструкцию проточной ячейки, согласно второму аспекту изобретения, можно использовать для проточных ячеек традиционной конструкции, например, в которых кристалл кварца закреплен между верхним и нижним эластичными уплотнительными кольцами. Предпочтительно использовать ее в проточной ячейке, согласно первому аспекту изобретения, в которой датчик прикреплен к основанию выемки слоем клея.

В рамках указанного описания термин “наклонная” понимается как “непараллельная”. Авторы обнаружили, что при слишком крутом наклоне верхней граничной поверхности наблюдается тенденция к образованию пузырьков на поверхности образца. Соответственно, угол наклона нужно выбирать с возможностью нахождения компромисса между минимизацией явления отраженных волн и образования пузырьков в пространстве для образца. Авторы изобретения обнаружили, что допустимый угол наклона составляет от 1° до 5°, предпочтительный угол наклона составляет от 1° до 3°, и наиболее эффективный угол наклона равен около 2° (например, ±0.5°).

Предпочтительно выбирать такой угол наклона, чтобы верхняя граничная поверхность поднималась относительно кристаллического датчика между впускным и выпускным каналами. Когда на внешней граничной поверхности сформированы впускной и выпускной каналы, предпочтительно, чтобы выпускной канал располагался в наивысшей точке пространства образца или вблизи нее, т.е. на наибольшем расстоянии между верхней поверхностью корпуса и кристаллом.

Применительно к проточной ячейке, корпус ячейки традиционно состоит из двух частей, первой (нижней) части корпуса, имеющей выемку с центральным проемом, в котором закреплен кристаллический датчик, образуя нижнюю граничную поверхность пространства для образца, и второй (верхней) части корпуса, которая располагается над нижней частью и кристаллическим датчиком, образуя верхнюю граничную поверхность пространства для образца.

Выемка, предпочтительно, представляет собой цилиндрическую полость, основание которой образовано внутренним кольцевым фланцем. Датчик обычно имеет круглую форму, и его диаметр превышает диаметр центрального проема, определяемый кольцевым фланцем.

Обычно, когда верхняя деталь корпуса прижимается к нижней части корпуса, верхняя часть корпуса входит в контакт с эластичным уплотнительным кольцом для герметизирования пространства для образца. Обычно, уплотнительное кольцо укладывают на периферический фланец выемки, а к противоположной стороне фланца приклеивают датчик. Такая конструкция позволяет минимизировать передачу стягивающих сил на кристалл.

Впускной и выпускной каналы проточной ячейки предпочтительно обеспечивать в верхней части корпуса, и наиболее предпочтительно, чтобы они выходили в пространство для образца нa верхней граничной поверхности. Каналы предпочтительно ориентированы так, чтобы носитель образца входил в пространство для образца и выходил из него в направлении, практически перпендикулярном поверхности кристалла кварца, хотя в некоторых отдельных случаях могут быть предпочтительны альтернативные ориентации.

Для простоты сборки и обслуживания, предпочтительно монтировать датчик в отдельном несущем блоке, содержащем выемку и фланец для посадки датчика. Несущий блок размещается в блоке основания, к которому верхняя часть корпуса прикреплена болтами в качестве крышки для выемки.

Более подробное описание настоящего изобретения приведено ниже со ссылкой на прилагаемые чертежи, представленные в описании, исключительно в иллюстративных целях:

фиг.1 - вид схемы проточной ячейки, согласно известному уровню техники, в поперечном сечении;

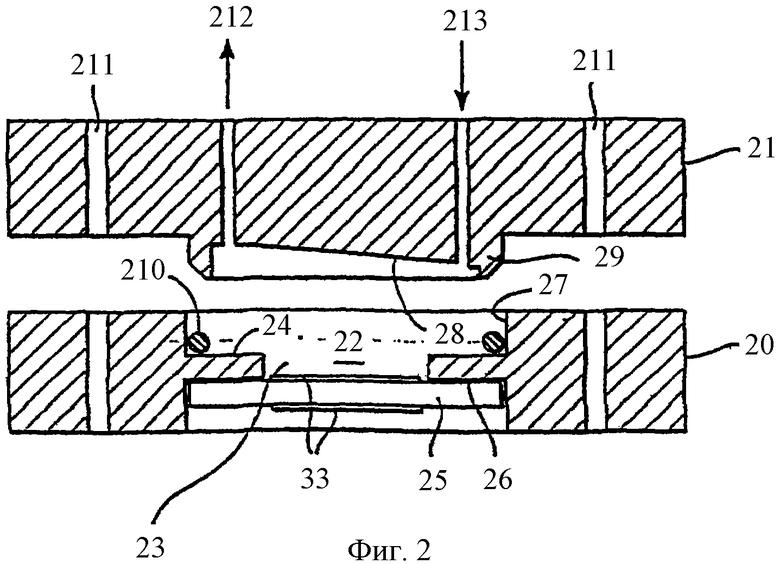

фиг.2 - вид схемы проточной ячейки, согласно аспектам настоящего изобретения, в поперечном сечении;

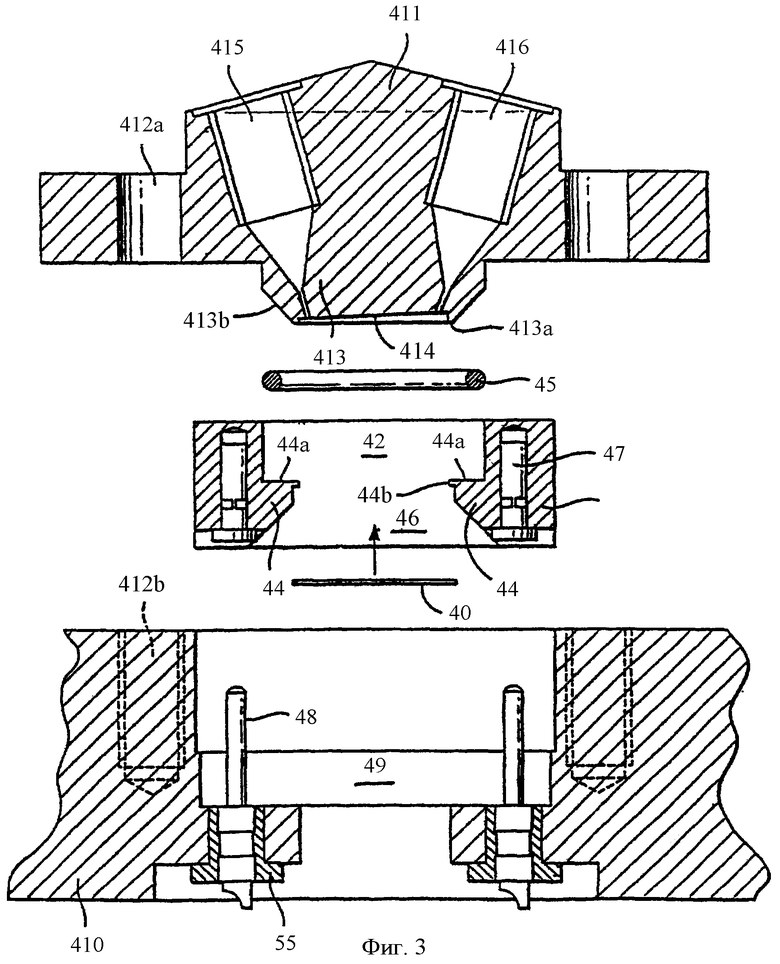

фиг.3 - вид в поперечном сечении практического варианта осуществления проточной ячейки согласно аспектам настоящего изобретения; и

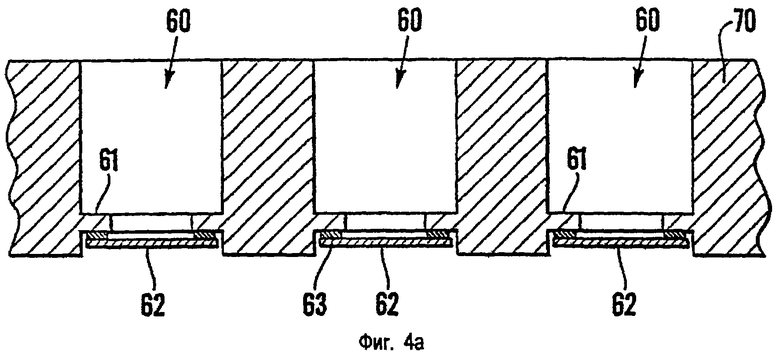

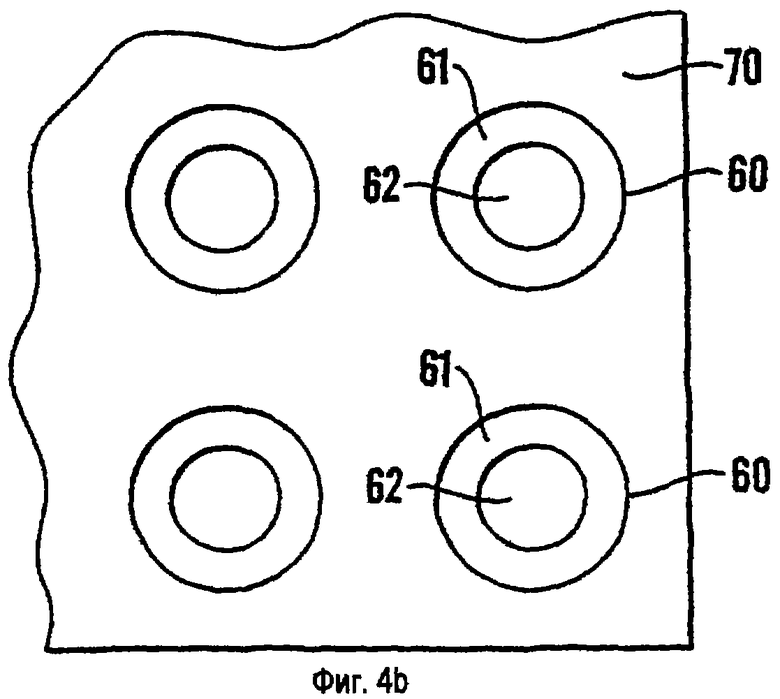

фиг.4 (а) и 4 (b) - соответственно, вид в разрезе и вид сверху фрагмента блока из нескольких статических ячеек.

На фиг.1 представлена описанная выше конструкция в виде проточной ячейки согласно известному уровню техники. Как было отмечено выше, авторы обнаружили, что элементы указанной конструкции неудовлетворительны с точки зрения воспроизводимости результатов и различимости пика величины Q. Эта проблема возникает из-за того, что кристаллический датчик зажат между частями (3) и (4) корпуса через эластичные уплотнительные кольца (12) и (13).

На фиг.2 показана (схематически и не в масштабе) проточная ячейка, сконструированная в соответствии с настоящим изобретением.

Конструкция ячейки предусматривает структуру из двух частей, а именно нижнюю часть (20) корпуса (основания) и верхнюю часть (21) корпуса (крышки), которые совместно образуют корпус. В нижней части (20) корпуса сформирована выемка (22), которая представляет собой цилиндрическую полость, имеющую в своем основании проем (23), окруженный периферическим фланцем (24), который служит местом посадки кварцевого кристаллического датчика (25). Кварцевый датчик (25) в виде тонкой пластины из кварца прикреплен к нижней поверхности фланца (24) слоем клея (26). Для этого предпочтительно использовать отверждаемый кремнийорганический клей, который отверждается в воздухе, образуя эластичный слой. Это позволяет прикреплять кристалл (25) непосредственно к фланцу (24), исключая возможность приложения к кристаллическому датчику неоднородных или невоспроизводимых напряжений. Нижнюю часть (20) корпуса переворачивают и наносят на фланец (24) непрерывный валик клея (26), после чего дают возможность датчику (25) осаживаться на валик только под действием веса, благодаря чему датчик (25) присоединяется к фланцу (24) слоем клея (26) без приложения внешних напряжений.

Для того чтобы замкнуть пространство образца в выемке (22), на нижнюю часть (20) корпуса помещают верхнюю часть (21) корпуса, которая образует крышку выемки (22), и, таким образом, пространство для образца оказывается ограниченным боковыми стенками (27) выемки (22), верхней поверхностью кристалла (25) и нижней поверхностью (28) верхнего блока (21).

Согласно настоящему изобретению, эта поверхность (28) наклонена так, что, при сопряжении друг с другом верхней и нижней частей (20, 21) корпуса, располагается не параллельно кристаллическому датчику (25). Мы обнаружили, что угол наклона около 2° дает хорошие результаты, обеспечивая компромисс между ослаблением эффектов отраженных волн и образованием пузырьков, которое происходит при увеличении угла наклона.

Для обеспечения герметизации пространства для образца в выемке (22), верхней части (21) корпуса придают форму, предусматривающую наличие кольцевого выступа (29), который входит внутрь выемки (22), входя в контакт с эластичным уплотнительным кольцом (210), которое, предпочтительно, лежит на верхней поверхности фланца (24). Кольцевой выступ (29) окружает поверхность (28) верхней части (21) корпуса, образуя впадину, которая задает верхнюю часть пространства для образца в выемке (22).

Две части (20, 21) корпуса можно скреплять друг с другом, сжимая уплотнительное кольцо (210), болтами (не показаны), проходящими через отверстия (211) под болты, выполненные в частях (20, 21).

В верхней части (21) корпуса также выполнены сквозные отверстия (212) и (213), играющие роль, соответственно, впускного и выпускного каналов для жидкого носителя, который доставляет исследуемый материал в пространство для образца в выемке (22). Предпочтительно, эти сквозные отверстия (212, 213) расположены так, что носитель входит в пространство для образца и выходит из него в направлении, практически, под прямым углом к кристаллическому датчику (25), хотя может возникнуть необходимость изменения их ориентации в соответствии с внешними соединениями с трубками, служащими для подачи и отвода жидкости-носителя.

На каждой поверхности кристаллического датчика (25) находятся электроды (214), позволяющие возбуждать пьезоэлектрический кристалл с помощью внешней схемы генератора. Электроды можно подключать к традиционной схеме генератора или, более предпочтительно, к схеме генератора, описанной в РСТ/EP99/08148, дорожками из серебряной проводящей краски (не показаны), идущими от электродов по краям кристалла к проводникам, вставленным в корпус.

Описав основные принципы данного изобретения относительно схематического варианта осуществления изобретения, изображенного на фиг.2, обратимся к практическому варианту осуществления, показанному на фиг.3 прилагаемых чертежей, в котором реализованы вышеописанные принципы.

На фиг.3 показан вид в разрезе проточной ячейки кристаллического кварцевого датчика. В данном варианте осуществления кварцевый кристаллический датчик (40) прикреплен к несущему блоку (41), который размещается в блоке (48) основания. В совокупности, несущий блок (41) и блок (48) основания эквивалентны нижней детали (20) корпуса, изображенной на фиг.2. Аналогично варианту осуществления, представленному на фиг.2, несущий блок (41) содержит цилиндрическую выемку (42) и круглый проем (43) в ее основании, окруженный периферическим фланцем (44). Фланец (44) имеет две части: относительно толстую часть (44а) основания, примыкающую к стенкам выемки (42) и поддерживающую уплотнительное кольцо (45), и относительно тонкое расширение (44b), обеспечивающее поверхность фланца для посадки датчика (40). Аналогично показанному на фиг.2, датчик (40) приклеивают к нижней стороне (относительно пространства для образца в выемке) фланца (44b), сажая его в перевернутую выемку (46), заданную кромками основания (44а) фланца.

Проводящие гнезда (47) расположены в расточенных отверстиях несущего блока (41), и гнезда (47) присоединены проводящими дорожками к электродам датчика (40), когда последний приклеен к фланцу (44b). Несущий блок (41) датчика установлен посредством проводящих гнезд (47) на проводящих штырях (48), выступающих в выемку (49), сформированную в блоке основания (410). Проводящие штыри (48), в свою очередь, подключены к схеме генератора (не показана), которая возбуждает кристаллический датчик (40).

Часть (411) крышки присоединена к основанию (410) болтами, проходящими через болтовые отверстия (412а, 412b), соответственно, в крышке (411) и в основании (410). Крышка (411) имеет выступающую часть (413), которая входит в выемку (42) несущего блока (41), когда крышка (411) прикреплена к основанию (410). Передняя кромка (413а) выступа (413) соприкасается с основанием (44а) фланца, а скошенная боковая кромка (413b) входит в контакт с уплотнительным кольцом (45). Впадина (414) в выступе (413) определяет пространство для образца в выемке (42) над датчиком (40). Впускное и выпускное расточенные отверстия (415, 416), выполненные в части (411) крышки, позволяют пропускать несущую жидкость через пространство для образца для приведения исследуемых материалов в контакт с датчиком (40).

Аналогично показанному на фиг.2, верхняя поверхность впадины (414) наклонена обычно под углом 2° к плоскости датчика (40), при этом выпускной канал (416) находится в наивысшей точке впадины (414).

В представленном варианте осуществления входное и выходное расточенные отверстия (415, 416) наклонены по отношению к центральной оси крышки (411) для увеличения разнесения каналов на верхней поверхности крышки (411). Таким образом, обеспечивается место для размещения известных соединительных муфт HPLC в расточенных отверстиях (415, 416). Это позволяет использовать трубки HPLC, по которым жидкость-носитель поступает в ячейку и выводится из нее. В альтернативном варианте осуществления (не показан) например, для случаев, когда аналитические требования сводятся к простому обнаружению явления связывания между подложкой, нанесенной на поверхность датчика, и исследуемым материалом, взвешенным или растворенным в жидкости-носителе, часть (411) крышки не обязательно снабжать впускным и выпускным каналами и соединителями для подключения подводящей и отводящей трубок. В этом альтернативном варианте осуществления часть (411) крышки (411) снабжена одним каналом, который может представлять собой просто проем или сквозное отверстие, расположенный/ое по центру, через который/ое жидкость-носитель может поступать в выемку (42), чтобы покрывать датчик (40).

Кроме того, когда ячейка кварцевого кристаллического датчика не является проточной ячейкой, ее конструкцию можно значительно упростить. Например, ячейка может быть открытой ячейкой или, предпочтительно, совокупностью открытых ячеек, которая показана на фиг.4а и 4b. Согласно варианту осуществления, показанному на фиг.4, несколько ячеек (60) сформировано в блоке (70) основания в виде регулярной совокупности ячеек, предпочтительно, 12х8. Вблизи одного конца каждой ячейки (60) имеется выступающий внутрь фланец. Каждая ячейка закрыта кварцевым кристаллическим датчиком (62), приклеенным к фланцу (61) с использованием клея, который обеспечивает эластичный промежуточный слой (63). Основание (70) блока снабжено электрическими соединениями для подачи питания на каждый кристалл в отдельности и регистрации выходного сигнала Q. Блок (70) основания, предпочтительно, имеет размеры, которые позволяют использовать его совместно с существующим устройством автоматической подачи образца, которое впрыскивает жидкость-носитель и образцы в каждую ячейку (60), что позволяет быстро и экономично обнаруживать и анализировать явления связывания на нескольких образцах.

Температуру исследуемых образцов желательно контролировать как при статическом, так и при динамическом исследовании. Преимущество размещения датчика на нижней стороне периферического фланца, находящегося в основании каждой ячейки, состоит в том, что датчик можно устанавливать напротив элемента Пельтье, предназначенного для контроля температуры.

Типичный кварцевый кристаллический датчик (24, 40) представляет собой круглый элемент диаметром около 8.6 мм. Для оптимальной чувствительности пространство для образца над кристаллическим датчиком должно быть как можно меньше, и, в проточной ячейке, предпочтительный объем составляет около 20 микролитров. Впускной и выпускной каналы должны обеспечивать требуемый объемный расход, обычно от 1 до 100 микролитров в минуту. Части корпуса можно изготавливать на станке или отливать из пластмассы, предпочтительно, биосовместимого полимера, например полиэтилэтилкетона (ПЭЭК), к которому не прилипают белки, поскольку многие варианты применения такого типа микровесов на основе кристалла кварца предусматривают анализ связывающих свойств между биологическими соединениями.

Когда датчик прикреплен к отдельному несущему блоку (41), носитель обычно также делают из ПЭЭК, что позволяет выполнять блок (410) основания из металла, например анодированного алюминия. В этом случае проводящие штыри (48) устанавливают в непроводящих муфтах (55).

В типичном случае для описанных выше ячеек кварцевый кристаллический датчик (24, 40) покрывают одним элементом из комбинации сочетания (например, первым химическим или биологическим соединением), образец, о котором известно или предполагается, что он содержит другой компонент из комбинации сочетания (например, второе химическое или биологическое соединение), пропускают через ячейку с использованием водного носителя, кристалл кварца возбуждают схемой генератора и определяют изменения массы отложения на датчике по изменению частоты и/или значению Q возбужденного кристалла. Эти изменения можно использовать для интерпретации активности сочетания исследуемых соединений.

Использование: для регистрации очень малых изменений массы. Технический результат изобретения: повышение чувствительности и улучшение воспроизводимости при повторных замерах. Сущность: ячейка кварцевого кристаллического датчика содержит корпус. В корпусе выполнена выемка, в основании которой выполнен проем для посадки кварцевого кристаллического датчика и приема текучей среды, несущей образец. Кварцевый датчик расположен в основании выемки. К периферической поверхности основания выемки с помощью клея прикреплена периферическая часть датчика. Также предложена конструкция ячейки, выполненная из двух частей: нижней части корпуса – основания и верхней части – крышки, которые вместе образуют корпус, таким образом образуется замкнутое пространство для образца. Кроме того, предложен способ использования ячейки кварцевого кристаллического датчика. 3 н. и 13 з.п. ф-лы, 4 ил.

| DE 4404309 A1, 17.08.1995 | |||

| US 5201215 A., 13.04.1993 | |||

| Криогенные кварцевые микровесы | 1988 |

|

SU1649296A1 |

| Способ соединения кварцевых элементов пьезорезонансных датчиков | 1987 |

|

SU1454799A1 |

Авторы

Даты

2004-12-20—Публикация

2001-08-02—Подача