Изобретение относится к технике нанесения покрытий путем проведения неравновесных сопряженных плазмохимических процессов, объединяющих испарение вакуумно-дуговым разрядом титана, магнетронное распыление меди и синтез нитрида титана в парах меди. Может быть использовано для упрочнения рабочих кромок режущего инструмента, нанесения сверхтвердых покрытий полифункционального назначения, в частности износо-, ударо-, тепло-, трещино- и коррозионно-стойких.

Известен способ получения многослойного многофункционального покрытия (патент RU 2533576, C23C 14/35, 14/06, 2013). Способ включает ионную очистку поверхности и нанесение слоев покрытия дуальной магнетронной системой с титановым и алюминиевым катодами. Слои покрытия наносят на расстоянии от мишеней до поверхности 140-150 мм. Скорость вращения поверхности 20-25 об/мин. Температура поверхности 473-523 К. Сначала наносят подслой титана Ti в среде аргона с увеличением разрядного тока на титановой мишени. Затем наносят переходный слой нитрида титана TiN магнетронным распылением титановой мишени в газовой смеси азота и аргона с увеличением разрядного тока на титановой мишени, после чего наносят чередующиеся слои нитрида титана TiN и Ti-Al-N с нанокристаллической и поликристаллической структурой в газовой смеси азота и аргона. Нанесение чередующихся слоев повторяют не менее двух раз до получения необходимой толщины покрытия и верхним наносят слой Ti-Al-N с нанокристаллической структурой. Обеспечивается получение покрытия с высокими физико-механическими свойствами, низким коэффициентом трения, высокой адгезионной прочностью подслоя с материалом подложки и между слоями. Несмотря на упрощение процесса нанесения покрытий в единой технологической установке с предусмотрением нанесения адгезионных слоев основным недостатком способа является низкая эффективность процесса, сложность управления и недостаточная воспроизводимость свойств покрытий.

Известны установки для нанесения покрытий (полезная модель к патенту RU 49825, C23C 14/32, 14/35, 2005; 127381 C23C 14/35, 2012). Установки содержат размещенные в вакуумной камере с подачей и откачкой азота дуговой испаритель, состоящий из катода из испаряемого материала покрытия и стабилизирующей катушки, и подложку, на которую наносится покрытие, источник питания катода. В вакуумную камеру введен магнетронный распылитель с мишенью из другого материала покрытия и источником питания магнетрона. Притом конструкция может быть усложнена введением второго дугового испарителя с источником питания и трех магнетронных распылителей с источниками их питания, при этом дуговые испарители и магнетронные распылители выполнены несбалансированными. Существенный недостаток - технические решения обеспечивают необходимые (наличие вакуумно-дугового испарителя и планарного магнетрона), но недостаточные условия для синтеза наноструктурированных композитных покрытий TiN-Cu. Технические сложности управления составом покрытий, связанные с открытым переносом распыляемых и испаряемых паров компонентов с одного катода на другой.

Известен способ получения износостойкого покрытия (патент RU 2361013, C23C 14/16, B23B 27/14, 2008). Покрытие характеризуется повышенной трещиностойкостью, благодаря чередования слоев с различной структурой и свойствами. Способ включает очистку поверхности последовательно в тлеющем разряде, в плазме магнетронного разряда, ионную очистку электродуговыми испарителями при нагреве поверхности до 300-350°C. Нижний слой титана наносят магнетронным распылением титановой мишени. Далее наносят чередующиеся слои нитрида титана и нитрида циркония в газовой смеси инертного и реакционного газа. Слои нитрида титана получают магнетронным распылением титановой мишени. Слои нитрида циркония получают электродуговым испарением циркониевого катода. Верхний слой нитрида титана и циркония наносят, одновременно проводя магнетронное распыление титановой мишени и электродуговое испарение циркониевого катода в газовой смеси инертного и реакционного газов. В качестве реакционного газа используют азот. Эффективность достигается за счет трехступенчатой предварительной очистки поверхности инструмента и применения комбинированного метода нанесения слоев. Недостатком способа является то, что твердость слоя из нитрида циркония недостаточна для работы режущего инструмента в прерывистом режиме, при воздействии на инструмент ударных нагрузок. Слои характеризуются частично упорядоченной структурой, что влияет на твердость получаемого покрытия и обуславливает его недостаточную износостойкость, особенно на инструментальных сталях.

Известна установка для нанесения многослойных покрытий с периодической структурой методом магнетронного распыления (патент RU 2308538, C23C 14/35, 14/56, 2006), характеризующаяся повышенным качеством и механическими свойствами покрытий, расширенными функциональными возможностями, увеличенной производительностью. Устройство содержит вакуумную камеру. В центре вакуумной камеры расположено карусельное устройство для размещения изделий-подложек. По меньшей мере две прямоугольные несбалансированные магнетронные распылительные системы (магнетроны) выполнены на постоянных магнитах, размещены симметрично и параллельно оси вращения карусельного устройства и снаряжены различными по составу мишенями. Магнетроны имеют одинаковую полярность и размещены внутри карусельного устройства так, что нормали к поверхности мишеней направлены по радиусам карусельного устройства в сторону от оси его вращения. Напротив каждого магнетрона, по другую сторону от карусельного устройства, размещен магнитный узел противоположной полярности. Источник напряжения смещения электрически соединен с карусельным устройством и системой электропитания магнетронов. Система питания выполнена импульсной с устройствами дугогашения. Источник напряжения смещения имеет устройство синхронизации системы электропитания магнетронов. Главным недостатком является диффузионный перенос распыленных атомов с одного магнетрона на другой, в результате чего между нанослоями покрытия образуется смесевой переходный субслой, который приводит к снижению механических свойств покрытия. Кроме того, к недостатком устройства относится сложность управления системой электропитания магнетронов и недостаточная воспроизводимость свойств покрытий.

Известны: установка для ионно-лучевой и плазменной обработки (патент RU 2496913, C23C 14/48, 14/24, 14/35, 2011) и установка для комплексной ионно-плазменной обработки и нанесения покрытий (полезная модель к патенту RU 97730, C23C 14/00, 14/02, 14/22, 14/58, 2009). Установки содержат систему подачи газов, откачную систему, источники питания и блок управления. Приспособление для размещения обрабатываемых изделий выполнено поворотным. В качестве технологических модулей установки содержат по крайней мере один протяженный вакуумно-дуговой генератор металлической плазмы, протяженный генератор газовой плазмы, среднечастотный дуальный магнетрон, источник ионов металлов, источник ионов газов, источник напряжения смещения, выполненный с возможностью обеспечения ионной имплантации и (или) осаждения покрытий, причем вакуумная камера выполнена из немагнитной нержавеющей стали размерами: диаметр от 900 мм до 1000 мм, высота от 1300 мм до 1400 мм. Поворотное приспособление для размещения обрабатываемых изделий выполнено с возможностью размещения длинномерных изделий. Электродуговые испарители снабжены плазменными фильтрами для отделения капельной фракции. Техническим результатом изобретения является обеспечение одновременной или последовательной комплексной поверхностной обработки, включающей очистку и активацию поверхности, нанесение различного вида функциональных многослойных покрытий, модифицирование поверхности металлической и газовой плазмой. Существенным недостатком является сложность конструкции, высокий расход электроэнергии и материалов, сравнительно высокое содержание капельной фракции, трудность получения композитных покрытий с низкой концентрацией паров меди менее 10 ат. % и ограниченность технологических возможностей, вследствие чего не представляется возможным получение нанокомпозитных покрытий TiN-Cu.

Известен способ получения покрытия на основе сложных нитридов (патент RU 2429311, C23C 14/06, 14/24, 14/35, 2010). Согласно способу подложку помещают в вакуумную камеру установки, оснащенную магнетронным распылителем, электродуговым испарителем и резистивным нагревателем, проводят очистку поверхности подложки в тлеющем разряде при бесконтактном нагреве поверхности резистивным нагревателем до 100°C и ионную очистку электродуговым испарителем в среде инертного газа при нагреве поверхности до температуры 300-350°C. Затем на подложку наносят нижний слой титана электродуговым испарителем титанового катода в среде инертного газа и чередующиеся слои из двухкомпонентного нитрида титана и трехкомпонентного нитрида титана и алюминия в газовой смеси инертного и реакционного газов. Первым наносят слой нитрида титана, а последним - слой нитрида титана и алюминия. Слои нитрида титана получают магнетронным распылением титановой мишени, а слои нитрида титана и алюминия получают при одновременном электродуговом испарении алюминиевого катода и магнетронном распылении титановой мишени. Технический результат - повышение износо-, ударо-, тепло-, трещино- и коррозионно-стойкости обрабатываемой поверхности. Чередование слоев с различной структурой, химическим составом, строением и свойствами позволяет получить многофункциональное покрытие и повысить работоспособность и эффективность упрочненной подложки в условиях истирающих, ударных и теплосиловых нагрузок, воздействия окислительной и (или) агрессивной среды. Общим недостатком способа получения покрытия на основе сложных нитридов является взаимное влияние электродугового и магнетронного разрядов, сложность стабилизации их стационарного горения и управления, диффузионное проникновение и перекрестный перенос паров титана и алюминия на испаряемые и распыляемые катоды и, как следствие, недостаточная повторяемость свойств покрытий, неконтролируемое изменение их свойств. Кроме того, недостатком является сложность управления процессом нанесения покрытия.

Известна установка для нанесения вакуумных покрытий (полезная модель к патенту RU 124262, C23C 14/35, 2012). Установка содержит вакуумную камеру, по меньшей мере две прямоугольные несбалансированные магнетронные распылительные системы (МРС), выполненные на постоянных магнитах. Вакуумная камера снабжена выполненным с возможностью вращения устройством для расположения МРС, содержащим оси вращения и подшипниковые узлы, при этом подшипниковые узлы вынесены за пределы вакуумной камеры и установлены на ее наружной поверхности. Вращающееся устройство для расположения МРС размещено в центре вакуумной камеры, а вокруг него жестко и статично закреплена оснастка для установки подложек, выполненная с возможностью удерживания подложки большой массы. К характерному недостатку установки относится техническая непригодность устройства для создания нанокомпозитных покрытий TiN-Cu.

Известна установка для нанесения вакуумных покрытий (полезная модель к патенту RU 135318, C23C 14/32, 2013). Установка для нанесения покрытий методом электродугового испарения содержит вакуумную камеру, функционально являющуюся анодом с расположенными в ней четырьмя катодами электродуговых испарителей из испаряемого материала. Держатель изделий и оптически непрозрачные экраны, установленные с возможностью перекрытия катодов. Экраны выполнены в виде соединенных между собой по центру и закрепленных на поворотном устройстве двух дисковых элементов, при этом каждый дисковый элемент сформирован из секторов, разделенных прорезями и расположенных под углом к рабочей поверхности дискового элемента. Недостатком таких установок является ограниченность технологических возможностей, вследствие чего не удается формировать покрытия TiN-Cu с высокими эксплуатационными и воспроизводимыми свойствами.

Известна установка для нанесения покрытий (полезная модель к патенту RU 81730, C23C 14/32, 14/35, 2008). Установка содержит размещенные в вакуумной камере с подачей и откачкой азота дуговой испаритель, состоящий из катода из испаряемого материала покрытия и стабилизирующей катушки. Подложку, на которую наносится покрытие, источник питания катода, магнетронный распылитель с мишенью и источником питания магнетрона, систему подачи газа-азота. Перед катодом дугового источника установлен выдвижной металлический экран для обеспечения сепарации ионного потока и уменьшения ионного тока в режимах очистки, причем катод и мишень выполнены из одного материала, например титана. Система подачи газа снабжена системой подачи инертного газа, источник питания катода содержит накопительную емкость для реализации импульсного режима работы. Недостатком устройства является то, что дуговой источник используется в одном из следующих режимов, либо с закрытым экраном только для очистки подложек, либо с закрытым или открытым экраном в ходе напыления многокомпонентных покрытий. Причем положение экрана, наряду с остальными параметрами, влияет на величину потока ионов с дугового источника и, соответственно, на элементный состав покрытия.

Наиболее близким техническим решением является способ получения ионно-плазменного вакуумного-дугового керамикометаллического покрытия TiN-Cu для твердосплавного режущего инструмента расширенной области применения (патент RU 2573845, D82D 3/00, C23C 14/21, B23B 27/14, 2014). Технический результат изобретения заключается в повышении стойкости твердосплавного режущего инструмента и расширении области его применения как для операции непрерывного, так и прерывистого резания. Проводят предварительную ионную очистку поверхности инструмента и последующее вакуумно-дуговое осаждение покрытия при испарении катодов, содержащих титан и медь, в реакционном газе - азоте. Процесс ведут при токе дуги, испаряющей катоды, равном 100-120 А, и отрицательном напряжении смещения, подаваемом на режущей твердосплавный инструмент, равном 100-120 В. Каждый испаряемый катод выполнен комбинированным. Регулируется соотношение площадей испаряющихся титановой основы и медной вставки, равное 3,2-2,6, обеспечивающее содержание меди в покрытии 3,5-7 ат. %. Недостатком способа, принятого в качестве прототипа изобретения, является сравнительно высокий ток дугового разряда 100-120 А, при котором образуется капельная фракция, и, как следствие, необходимость применения магнитной сепарации. Существенным недостатком является применение комбинированных катодов, причем концентрация меди в сформированных покрытиях регулируется изменением соотношения площадей вставки меди (Cu) и титана (Ti). Кроме того, использование титановых комбинированных медью катодов (вставками из меди) затрудняет регулирование оптимального содержания меди в покрытии 3,5-7 ат. % по причине случайной непрогнозируемой траектории перемещения катодного пятна по поверхности испаряемого комбинированного катода. В связи с чем, в определенный момент процесса возникает селективное испарение меди и стимулируется неоднородность концентрации паров меди в покрытии. Увеличение содержания меди приводит к появлению пористости покрытия. Таким образом, применение комбинированных катодов затрудняет дозированное, контролируемое и управляемое добавление Cu в наращиваемое покрытие TiN-Cu.

Изобретение позволяет устранить указанные недостатки прототипа, повысить эффективность процесса благодаря синтезу композитных покрытий TiN-Cu путем инжекции паров меди в область синтеза TiN на основе сопряжения двух газоразрядных процессов, дугового испарения Ti и магнетронного распыления Cu в новой конструкции плазмохимического реактора. Такое совмещение потенциально открывает возможность контролируемого управления размерами кристаллитов в наращиваемом покрытии, что является крайне важным, поскольку наноструктура и, как следствие, микротвердость и трещиностойкость покрытий в определенной мере зависят от концентрации примесной компоненты - меди. Плазмохимический реактор разделен диафрагмой на два отсека. Отсек синтеза TiN вакуумно-дуговым разрядом и отсек парообразования Cu магнетронным разрядом. Разделительная диафрагма, во-первых, не допускает взаимного влияния разных форм разрядов - вакуумно-дугового и магнетронного на их устойчивое стационарное горение, во-вторых, препятствует попаданию паров титана на медный катод магнетрона. Кроме того, через дозирующее отверстие в диафрагме пары Cu проникают в отсек синтеза на подложку, на которой протекает химическая реакция Ti и N в парах Cu. Плазмохимический реактор откачивается до остаточного давления 6,6⋅10-3 Па диффузионным насосом Н400. Предварительное разряжение обеспечивается форвакуумным насосом АВ3-20Д.

Покрытия TiN-Cu осаждали в парах меди в режиме испарения титана в азотсодержащей плазме, диссоциации молекулярного азота N2↔2N и химической реакции Ti и N. Для исключения влияния материала подложки на структуру композитного слоя TiN-Cu в качестве подложек использовались пластины плавленого кварца (аморфный SiO2) толщиной 1 мм. Рентгенофазовый анализ (РФА) выполнен на дифрактометре Phaser 2D Bruker (Cukα-излучение). Микроструктуру слоев исследовали на микроскопе МЕТАМ РВ-22. Микротвердость сформированных слоев определяли на микротвердомере ПМТ-3. С помощью сканирующего атомно-силового микроскопа MultiMode 8 изучали топологию и строение поверхности покрытия.

Возможность осуществления изобретения с использованием признаков способа, включенных в формулу изобретения, подтверждается примером его практической реализации.

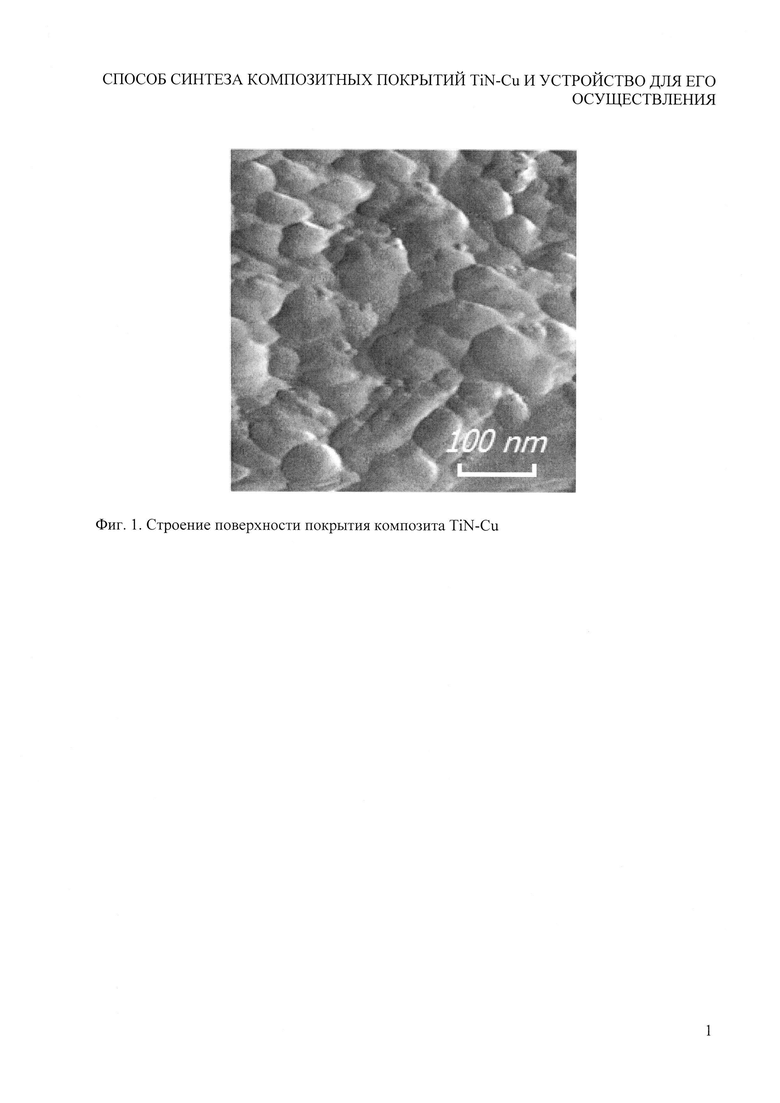

Пример. Получение композитного покрытия проводили синтезом TiN в парах меди, тем самым обеспечивая формирование покрытия TiN-Cu при токе вакуумно-дугового разряда 60-90 А и токе магнетронного разряда 0,6-1 А, в диапазоне давлений газа азота от 2,6⋅10-1 до 12 Па. Напряжение горения магнетронного разряда в экспериментах составляло 210-240 В, вакуумно-дугового разряда - 35-45 В и зависело от давления газа азота. Покрытие TiN-Cu частично текстурируется по плоскости (111), хотя можно выделить рефлексы отражений, принадлежащие и другим плоскостям (200), (220) и (222), с несвойственными им интенсивностями. Согласно РФА в слое композита присутствуют рефлексы отражений нитрида титана и меди. Следует отметить, что интенсивность рефлексов меди на рентгенограмме очень мала и находится на уровне фона. С уменьшением тока дугового разряда до 60 А и тока магнетронного разряда до 0,6 А, повышением давления до 12 Па устойчиво проявляется присутствие меди, наблюдаются рефлексы меди с интенсивностью 10%. На фиг. 1 представлено строение поверхности композитного покрытия TiN-Cu. Капельная фаза отсутствует, покрытие имеет однородную глобулярную структуру с размерами кристаллитов в пределах 50-100 нм. Микротвердость покрытия TiN-Cu составляет 35-38 ГПа. Благодаря тому что в условиях эксперимента, в процессе реакции Ti и N в парах Cu, Cu вытесняется на границу между зернами TiN. Медь блокирует рост столбчатой структуры кристаллитов TiN, способствуя наноструктурированию композитных покрытий TiN-Cu. Об этом свидетельствует, с одной стороны, то, что N не образует соединений с Cu (с азотом медь непосредственно не соединяется, невозможно получить нитрид азота Cu3N). С другой, фазовая диаграмма системы Ti-Cu показывает, что при малых содержании atomic percent copper интерметаллиды стабильно не образуются, к тому же интерметаллиды TiCu, Ti2Cu, Ti2Cu3, TiCu3 образуются при высоких atomic percent copper и температурах ~ 1073-1173 K. Показано, дозированная инжекция паров меди путем управления током магнетронного разряда, позволяет вести синтез TiN в парах Cu и получать многокомпонентные нитридные покрытия состава TiN-Cu с нанокристаллической структурой с оптимальным содержанием меди 3,5-7 ат. %. Причем атомы Cu в условиях их локализации с образованием аморфного слоя по границам кристаллитов TiN блокируют рост столбчатой структуры кристаллитов TiN и приводят к наноструктурированию сверхтвердых покрытий TiN-Cu со средним размером зерен ~ 20 нм. Покрытия обладают сверхтвердостью до 45 ГПа, низким коэффициентом трения 0,2, высокой адгезионной прочностью к металлической и твердосплавной подложке > 30 Н, повышенной степенью упругого восстановления < 50%, высокой износостойкостью < 2600 мкм3/Н⋅м, высокой термической стабильностью до 1373 К, увеличенной стойкостью к окислению до 1073 К.

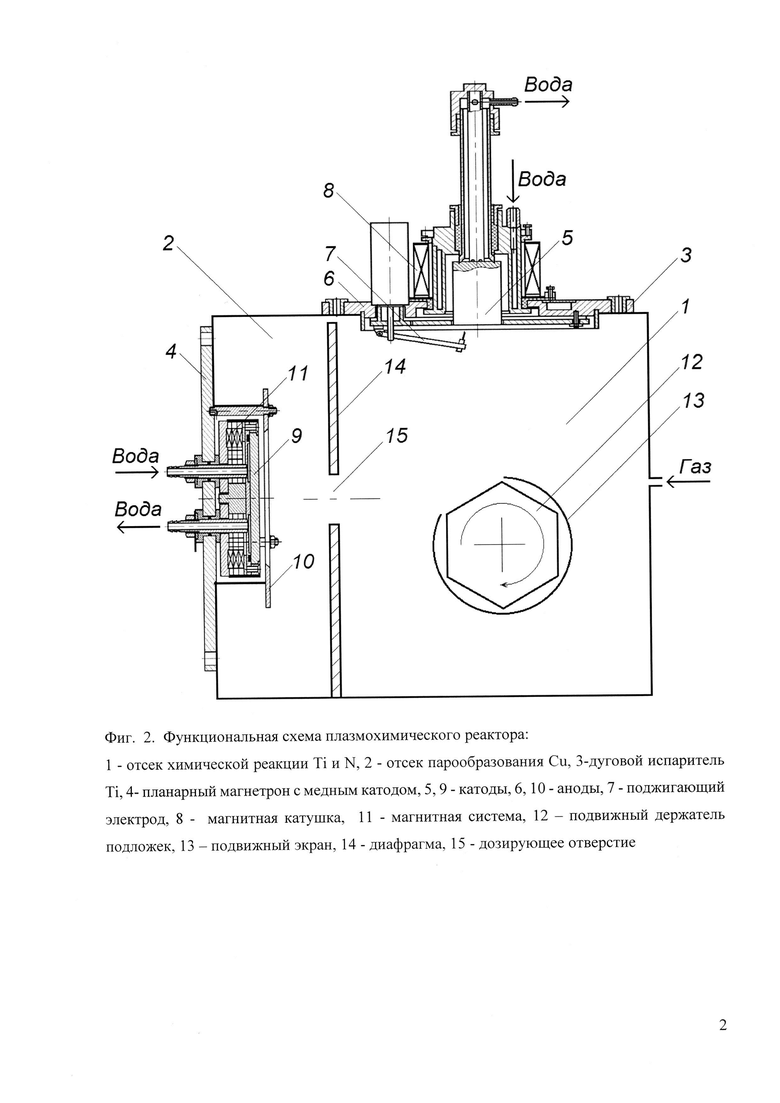

На фиг. 2 представлена предложенная новая конструкция плазмохимического реактора (вакуумной камеры), образованная двумя отсеками. Отсек 1 (синтеза TiN) и отсек 2 (парообразования Cu). На верхней горизонтальной стенке отсека 1 установлен вакуумно-дуговой испаритель 3. На боковой стенке отсека 2 установлен вертикально планарный магнетрон 4.

Вакуумно-дуговой испаритель 3 состоит из охлаждаемого сварного корпуса, катода 5, анода 6, поджигающего устройства 7, магнитной катушки 8, обеспечивающей равномерное испарение катода катодным пятном дугового разряда. Катод диаметром 60 мм выполнен из титана марки ВТ-1-0 и охлаждается проточной водой. Мощность источника питания испарителя ~ 2 кВт. Характеристики дугового разряда: ток дугового разряда - от 60 до 90 А, давление рабочего газа азота - от 2,6⋅10-1 до 12 Па, напряжение горения 35-45 В.

Магнетрон состоит из катода 9 в виде медной мишени диаметром 120 мм и толщиной 12 мм и кольцевого анода 10. Магнитная система 11 образована постоянными стержневыми кобальт-самариевыми магнитами, магнито-проводом и полюсным наконечником, которые формируют над поверхностью мишени тороидальное магнитное поле с индукцией 0,2-0,8 Тл. При подаче электрического напряжения не более 1 кВ на заземленный анод 10 (положительная полярность) и изолированный катод 9 (отрицательная полярность) зажигался стационарный магнетронный разряд, ток разряда не превышал 1 А и регулировался источником питания. Магнетрон обеспечивал стабильную работу в диапазоне давлений газа азота от 2,6⋅10-1 до 12 Па. Напряжение горения разряда в экспериментах составляло 210-240 В и зависело от давления газа азота. Мощность источника питания магнетрона ~ 3 кВт, выходное напряжение источника питания до 103 В. Водяное охлаждение постоянных магнитов обеспечивает стабильную работу магнетрона. С помощью блока управления магнетронным разрядом производится регулировка мощности разряда и, как следствие, скорости распыления медной мишени. Внутри вакуумной камеры расположен барабанного вида держатель подложек 12, обеспечивающий крепление шести плоских подложек 30×60 мм2 (плавленый кварц). При наращивании покрытия ростовая поверхность исходной подложки ориентирована под углом 45° к нормалям взаимно перпендикулярных плоскостей испаряемого титанового катода и распыляемого медного катода магнетрона. При этом резервные подложки закрываются экраном 13. По мере прекращения наращивания покрытия держатель подложек поворачивается на угол 60° и очередная подложка выводится из экрана, открывая поверхность роста для наращивания покрытия. Расстояние от катода магнетрона до подложки находится в пределах 120-140 мм. Подаваемое на подложкодержатель опорное напряжение до 200 В, обеспечивает ионную очистку ростовой поверхности от газовых включений. Отсек 1 (синтеза TiN) и отсек 2 (парообразования Cu) разделены диафрагмой 14. Разделительная диафрагма 14, во-первых, не допускает взаимного влияния разных форм разрядов - вакуумно-дугового и магнетронного - на их устойчивое стационарное горение, во-вторых, препятствует попаданию паров титана на медный катод 9 магнетрона. Кроме того, через дозирующее щелевое отверстие 15 (5×100 мм2) в диафрагме 14 пары Cu проникают в отсек 1 на подложку, на которой протекает химическая реакция Ti и N в парах Cu.

Устройство работает следующим образом. В исходном положении на держателе подложек 12 устанавливают пластины плавленого кварца (подложки) и закрывают подвижным экраном 13. Затем плазмохимический реактор откачивается до остаточного давления 6,6⋅10-3 Па. В отсеки 1 и 2 плазмохимического реактора через игольчатый натекатель напускают газ азот N2. При подаче напряжения от источника электропитания между катодом 5 и анодом 3 с помощью поджигающего электрода 7 в отсеке 1 инициируется вакуумно-дуговой разряд с катодным пятном. Магнитное поле магнитной катушки 8 обеспечивает равномерное испарение титанового катода катодным пятном дугового разряда. Характеристики дугового разряда: ток дугового разряда - от 60 до 90 А, давление рабочего газа азота - от 2,6⋅10-1 до 12 Па, напряжение горения - 35-45 В. При испарении титана и диссоциации молекулярного азота N2↔2N в азотсодержащей плазме на поверхности экрана 13 закрывающего подложки протекает химическая реакция Ti с реакционным атомарным N с образованием TiN. По мере выхода вакуумно-дугового испарителя в режим стационарного горения дугового разряда, при подаче постоянного электрического напряжения не более 1 кВ на заземленный анод 10 (положительная полярность) и изолированный катод 9 (отрицательная полярность) в отсеке 2 зажигается стационарный магнетронный разряд, ток разряда не превышал 1 А и регулировался источником питания. Планарный магнетрон обеспечивал стабильную работу в диапазоне давлений газа азота от 2,6-10-1 до 12 Па. Напряжение горения разряда в экспериментах составляло 210-240 В и зависело от давления газа азота. Мощность источника питания магнетрона ~ 3 кВт, выходное напряжение источника питания до 103 В. Водяное охлаждение постоянных магнитов обеспечивает стабильную работу планарного магнетрона. С помощью блока управления магнетронным разрядом производится регулировка мощности разряда и, как следствие, скорости распыления медной мишени. Тороидальное магнитное поле с индукцией 0,2-0,8 Тл удерживает газоразрядную плазму над поверхностью катода. В результате физического распыления плазменными ионами, ускоренными в прикатодном падении потенциала, медного катода, пары меди проникают в щелевое отверстие 15 диафрагмы 14 и конденсируются на экране 13. По мере вывода планарного магнетрона в режим устойчивого стационарного горения магнетронного разряда вращением экрана 13 открывают доступ (как показано на фиг. 2) паров титана и меди и реакционного азота на ростовую поверхность подложек, где протекает синтез TiN в парах меди с образованием наноструктурированного композитного покрытия TiN-Cu.

Предложенный способ синтеза композитных покрытий TiN-Cu и устройство для его осуществления характеризуется неограниченной возможностью получения покрытий TiN-Cu. Особенно выделяется управляемый синтез покрытий при дозированном тонком регулировании наполнения покрытий медью. Разработанные режимы получения упрочняющего износостойкого композитного покрытия TiN-Cu обеспечивают наноструктурирование зеренной структуры, ее термическую стабильность и высокие механические, трибологические и теплофизические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И ТЕРМОДИНАМИЧЕСКИ УСТОЙЧИВОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 2010 |

|

RU2433209C1 |

| Способ получения наноразмерных пленок нитрида титана | 2022 |

|

RU2777062C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ТРИБОКОРРОЗИИ | 2024 |

|

RU2822143C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ ВЫСОКОСКОРОСТНЫХ ОБРАБОТОК | 2024 |

|

RU2822279C1 |

| ПЛАНАРНЫЙ МАГНЕТРОН С РОТАЦИОННЫМ ЦЕНТРАЛЬНЫМ АНОДОМ | 2022 |

|

RU2792977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

Изобретение относится к способу и устройству синтеза сверхтвердого композитного покрытия TiN-Cu и может быть использовано для упрочнения рабочих кромок режущего инструмента. Способ включает синтез TiN при токе дугового разряда 60-90 А в парах Cu, дозированно инжектируемых в зону синтеза из зоны парообразования Cu, распылением Cu магнетронным разрядом при токе 0,6-1 А. Пары меди выпускают через щелевое отверстие в стенке, разделяющей зоны парообразования Cu и синтеза TiN. Устройство содержит вакуумно-дуговой испаритель, планарный магнетрон, вакуумную камеру плазмохимического реактора, держатель подложек и систему напуска реакционного газа - азота. Камера плазмохимического реактора разделена стенкой-диафрагмой на два отсека: отсек синтеза TiN и отсек парообразования Cu. В стенке-диафрагме выполнено щелевое отверстие, соосное с осью симметрии магнетрона. Планарный магнетрон и вакуумно-дуговой испаритель установлены: первый вертикально, второй горизонтально. Технический результат - повышение эффективности процесса за счет оптимизации технологических параметров синтеза композитного покрытия TiN-Cu с термической стабильностью, механическими, трибологическими и теплофизическими свойствами и управляемого формирования наноструктурированной зеренной структуры. 2 н.п. ф-лы, 2 ил., 1 пр.

1. Способ синтеза сверхтвердого композитного покрытия TiN-Cu, включающий размещение подложки в вакуумной камере, вакуумно-дуговое испарение титана в реакционном газе азоте и магнетронное распыление меди, отличающийся тем, что вакуумную камеру разделяют на два отсека посредством диафрагмы с щелевым отверстием, в одном из которых осуществляют магнетронное распыление меди при токе 0,6-1 А с получением паров меди, а в другом отсеке размещают подложку и осуществляют испарение титана при токе дугового разряда 60-90 А в азотосодержащей плазме и в парах меди, которые выпускают в отсек через дозирующее щелевое отверстие в диафрагме, с получением на подложке покрытия TiN-Cu.

2. Устройство для синтеза сверхтвердого композитного покрытия TiN-Cu, содержащее вакуумную камеру плазмохимического реактора, вакуумно-дуговой испаритель титана, планарный магнетрон с медным катодом, держатель подложек и систему напуска реакционного газа - азота, отличающееся тем, что вакуумная камера разделена стенкой-диафрагмой на отсек парообразования меди и отсек синтеза TiN, в котором размещен держатель подложек, при этом в стенке-диафрагме выполнено щелевое дозирующее отверстие по оси планарного магнетрона, на боковой стенке отсека парообразования меди вертикально установлен планарный магнетрон, а на верхней горизонтальной стенке отсека синтеза TiN установлен вакуумно-дуговой испаритель.

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО ВАКУУМНОГО-ДУГОВОГО КЕРАМИКОМЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ TiN-Cu ДЛЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА РАСШИРЕННОЙ ОБЛАСТИ ПРИМЕНЕНИЯ | 2014 |

|

RU2573845C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ КЕРАМИКИ В ВАКУУМЕ | 2009 |

|

RU2407820C1 |

| Трехфазный генератор | 1961 |

|

SU144198A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| Многослойный материал для режущего инструмента | 1990 |

|

SU1785817A1 |

| CN 104313543 A, 28.01.2015 | |||

| US 20090173621 A1, 09.07.2009. | |||

Авторы

Даты

2018-04-02—Публикация

2017-04-28—Подача