Изобретение относится к технологии ультразвуковой очистки и может найти применение при промывке прецизионных изделий от загрязнений со слабой адгезией к поверхности.

Цель изобретения - интенсификация процесса очистки и увеличение площади обрабатываемых поверхностей изделий.

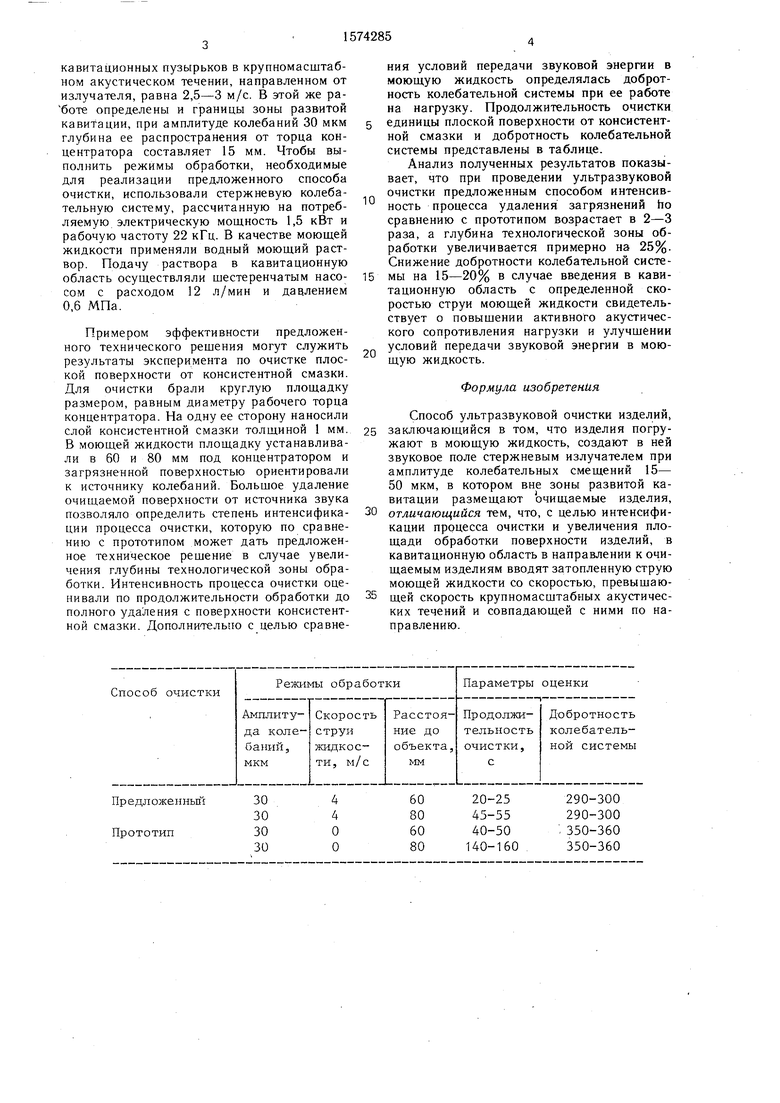

На чертеже приведена схема установки, поясняющая взаимное положение элементов, задействованных при реализации способа.

На схеме показаны ступенчатый концентратор 1 стержневой трехполуволновой колебательной системы, имеющий канал 2 для прохода моющей жидкости, очищаемое изделие 3, помещенное в сосуд с моющей жидкостью 4, кавитационная область 5, формирующаяся при излучении ультразвуковых колебаний в жидкость, линии тока струи 6

жидкости, вводимой в кавитационн ю область.

Для осуществления способа очищаемое изделие 3 помещалось в с ЮЮЩРЙ жидкостью 4 и располагалось там строго под рабочим торцом концентратора на расстоянии, не менее чем в 15 мм от него Звуковое поле в жидкости создавалось при амплитуде колебательных смещений рабочего торца концентратора 30 мкм. В кавита- ционную область 5 вводилась струя моющей жидкости 6 со скоростью 4 м/с, при этом уровень жидкости в 4 поддерживался постоянным и закрывал нижнюю часть концентратора 1 на высоту 20 мм Выбор скорости струи жидкости основывался на данных, известных по способ), выбранному за прототип, где в частности указано, что при амплитудном режиме обработки 30 мкм скорость поступательного движения

J

навигационных пузырьков в крупномасштабном акустическом течении, направленном от излучателя, равна 2,5-3 м/с. В этой же ра- боте определены и границы зоны развитой кавитации, при амплитуде колебаний 30 мкм глубина ее распространения от торца концентратора составляет 15 мм. Чтобы выполнить режимы обработки, необходимые для реализации предложенного способа очистки, использовали стержневую колебательную систему, рассчитанную на потребляемую электрическую мощность 1,5 кВт и рабочую частоту 22 кГц. В качестве моющей жидкости применяли водный моющий раствор Подачу раствора в кавитационную область осуществляли шестеренчатым насосом с расходом 12 л/мин и давлением 0,6 МПа.

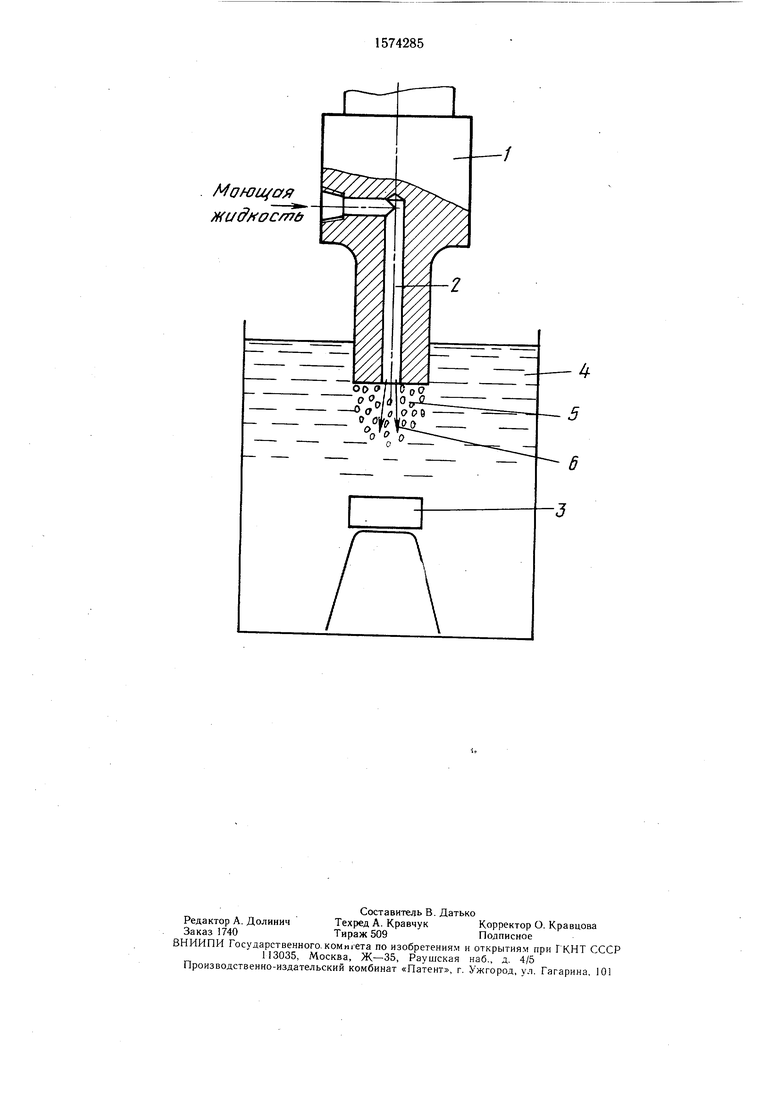

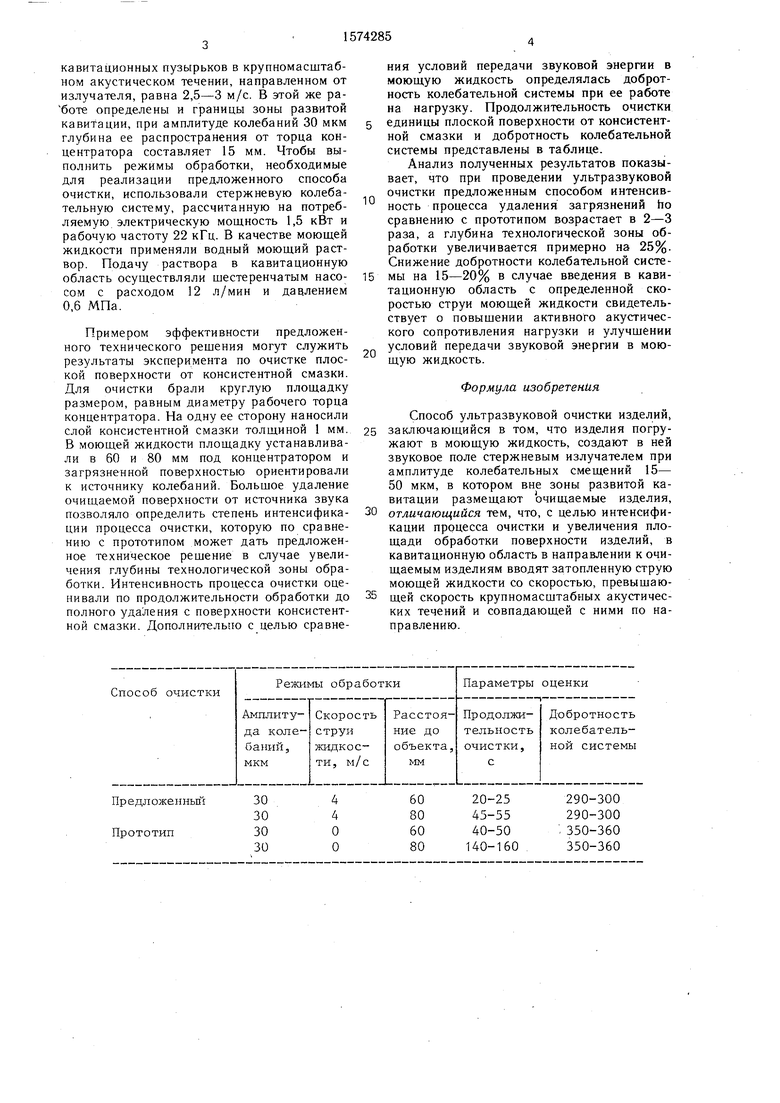

Примером эффективности предложенного технического решения могут служить результаты эксперимента по очистке плоской поверхности от консистентной смазки. Для очистки брали круглую площадку размером, равным диаметру рабочего торца концентратора. На одну ее сторону наносили слой консистентной смазки толщиной 1 мм В моющей жидкости площадку устанавливали в 60 и 80 мм под концентратором и загрязненной поверхностью ориентировали к источнику колебаний. Большое удаление очищаемой поверхности от источника звука позволяло определить степень интенсификации процесса очистки, которую по сравнению с прототипом может дать предложенное техническое решение в случае увеличения глубины технологической зоны обработки. Интенсивность процесса очистки оценивали по продолжительности обработки до полного удаления с поверхности консистентной смазки. Дополнительно с целью сравне0

ния условий передачи звуковой энергии в моющую жидкость определялась добротность колебательной системы при ее работе на нагрузку. Продолжительность очистки единицы плоской поверхности от консистентной смазки и добротность колебательной системы представлены в таблице.

Анализ полученных результатов показывает, что при проведении ультразвуковой очистки предложенным способом интенсивность процесса удаления загрязнений ho сравнению с прототипом возрастает в 2-3 раза, а глубина технологической зоны обработки увеличивается примерно на 25%. Снижение добротности колебательной систе- 5 мы на 15-20% в случае введения в кавитационную область с определенной скоростью струи моющей жидкости свидетельствует о повышении активного акустического сопротивления нагрузки и улучшении условий передачи звуковой энергии в мою0

щую жидкость.

Формула изобретения

Способ ультразвуковой очистки изделий, заключающийся в том, что изделия погружают в моющую жидкость, создают в ней звуковое поле стержневым излучателем при амплитуде колебательных смещений 15- 50 мкм, в котором вне зоны развитой кавитации размещают очищаемые изделия, отличающийся тем, что, с целью интенсификации процесса очистки и увеличения площади обработки поверхности изделий, в кавитационную область в направлении к очищаемым изделиям вводят затопленную струю моющей жидкости со скоростью, превышаю- щей скорость крупномасштабных акустических течений и совпадающей с ними по направлению.

Моющая жидкость

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ ОБЪЕКТА | 2001 |

|

RU2196014C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ИЗДЕЛИЙ | 2008 |

|

RU2378058C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ИЗДЕЛИЙ | 2019 |

|

RU2729519C1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| Способ ультразвуковой очистки изделий | 1988 |

|

SU1674989A1 |

| Установка для ультразвуковой очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива | 2023 |

|

RU2822645C1 |

| Устройство для ультразвуковой очистки изделий | 2017 |

|

RU2680030C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2013 |

|

RU2540608C1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА | 2005 |

|

RU2286216C1 |

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2129921C1 |

Изобретение позволяет интенсифицировать процесс и увеличить площадь обработки поверхности изделий при высокоамплитудной очистке. Изделие 3 располагают вне зоны 5 развитой кавитации в моющей жидкости 4 под излучающей поверхностью ступенчатого концентратора 1. Поток 6 моющей жидкости по каналу 2 подают в зону 5 развитой кавитации в направлении к очищаемым изделиям 3 со скоростью, превышающей скорость крупномасштабных акустических потоков. Поток 6 моющей жидкости выносит из развитой зоны кавитации пульсирующие пузырьки в направлении к очищаемому изделию, чем интенсифицируется процесс очистки и увеличивается площадь обработки поверхности изделий. 1 ил., 1 табл.

| Панов А | |||

| П | |||

| Ультразвуковая высокоамплитудная очистка поверхности | |||

| - В кн | |||

| Воздействие мощного ультразвука на межфазную поверхность металлов | |||

| М.: Наука, 1986, с | |||

| Искусственный двухслойный мельничный жернов | 1921 |

|

SU217A1 |

Авторы

Даты

1990-06-30—Публикация

1988-04-18—Подача