Изобретение относится к производству удобрений из твердых горючих ископаемых и может быть использовано при получении гуматов щелочных металлов.

Известен способ получения гуминовых удобрений (а.с. СССР №220278 МПК C 08 F 11/02, заявл. 29.03.1966 г.), согласно которому твердое горючее ископаемое обрабатывают раствором щелочи при 100°С, с последующей обработкой аммиаком.

Недостатком способа является довольно низкое извлечение гуминовых кислот.

Наиболее близким техническим решением является способ получения гуматов щелочных металлов (по патенту РФ №2036190) путем сверхтонкого измельчения углей, содержащих природные гуминовые кислоты совместно с карбонатами калия и/или натрия. Сущность известного способа заключается в сверхтонком диспергировании указанной смеси в режиме механохимической активации, что обеспечивает возможность твердофазной конверсии гуминовых кислот в водорастворимые гуматы щелочных металлов. Известный способ имеет следующие недостатки:

- выход товарного продукта и производительность оборудования снижаются из-за избыточной влаги, содержащейся в угле и адсорбируемой щелочными агентами из воздуха; избыток влаги ускоряет реакцию, температура реакционной смеси быстро растет, что приводит к осмолению угля и остановке процесса;

- карбонаты щелочных металлов ввиду низкой нуклеофильности используются в избыточных количествах (массовое соотношение угля к щелочным агентам равно 1:0.8-1.2, что приводит к необходимости увеличения их расхода и, как следствие, к сверхнормативному увеличению рН водных растворов гуматов у потребителя до значений 9.8-10;

- конечный продукт имеет вид тонкого порошка, сильно пылящего, что снижает его потребительские свойства.

Технической задачей изобретения является разработка способа получения гуминовых удобрений, позволяющего снизить затраты на его получение и одновременно с процессом обработки гуминосодержащего материала щелочным агентом (присадкой) получить удобрение в гранулированном виде.

Поставленная задача достигается тем, что в способе получения гуматов щелочных металлов, включающем смешивание измельченного угля с содержанием гуминовых кислот не менее 50% со щелочной присадкой, согласно изобретению смешивание измельченного угля с щелочной присадкой производят во вращающемся миксере, в который сначала загружают полностью партию измельченного угля, а щелочную присадку вводят во вращающийся миксер со скоростью, обеспечивающей поддержание температуры реакционной смеси в пределах 70-80°С, причем соотношение масс щелочной присадки и измельченного угля составляет 0,125-0,150:1.

Анализ известных источников не выявил отличительных признаков изобретения, следовательно, заявляемое техническое решение соответствует критерию “новизна”.

Благодаря тому, что щелочную присадку вводят в смесь в заявляемом соотношении, а температуру процесса поддерживают в пределах 70-80°С, частицы образующихся гуматов слипаются между собой, скатываются и образуют гранулы размерами от 0.5 до 10 мм (при увеличении температуры выше указанного предела начинается выделение каменноугольной смолы и частицы слипаются в более крупные агрегаты размером до 100-150 мм). Отличительной особенностью предлагаемого способа является то, что интервал температур реакционной смеси (70-80°С) и соотношение масс угля и щелочной присадки – величины постоянные, а промежутки времени между подачей очередной порции щелочной присадки и ее массу варьируют в незначительных пределах в зависимости от конструкции перемешивающего устройства и заданной производительности. Но единственным критерием выбора указанных промежутков между порциями является температура реакционной смеси.

В основе процесса лежит простая реакция нейтрализации кислоты основанием:

R-COOH+NaOH=-COONa+Н2O+56 кДж

Молекула гуминовой кислоты состоит из регулярно повторяющихся фрагментов, структура которых установлена относительно недавно (Почвоведение №2, 2002, стр.150-157). Молекулярная масса одного фрагмента 6363 у.е. и каждый фрагмент содержит 26 групп - СООН и, следовательно, при нейтрализации образует 26 молей воды с выделением 1456 кДж тепла. Для испарения 26 молей воды требуется всего 1176 кДж тепловой энергии. Таким образом, при рациональном ведении процесса количество тепла, выделяющегося при реакции, более чем достаточно для испарения образующейся при реакции влаги. Сущность предлагаемого технического решения заключается в максимальном использовании этой тепловой энергии. Это достигается тем, что один из компонентов процесса - щелочь вводится постепенно, это позволяет снизить теплопотери в окружающую среду и максимально использовать тепловую энергию для разогрева реакционной массы до нужной температуры, избегая перегрева.

Учитывая, что данное изобретение позволяет получить в сравнении с прототипом и другими источниками получения гуминовых кислот гуматы щелочных металлов в виде гранул непосредственно в процессе реакции твердофазной конверсии и значительно сократить расход щелочной присадки, предлагаемое техническое решение отвечает критерию “изобретательский уровень”.

Процесс согласно изобретению осуществляют следующим образом:

- всю массу угля с содержанием гуминовых кислот не менее 50% и естественной влажностью от 20 до 30% загружают в смеситель перед началом процесса,

- ввод щелочных агентов - присадок (NaOH, КОН, К2СО3) ведут порционно при постоянном контроле над температурой реакционной смеси с таким расчетом, чтобы разогрев смеси в результате экзотермической реакции не превысил 80°С, а массовое соотношение щелочных агентов к углю оставалось в пределах 0,125-0,150:1, время завершения процесса определяется визуально, когда из горловины смесителя в смотровом окне вместо паров влаги появится гуматная пыль.

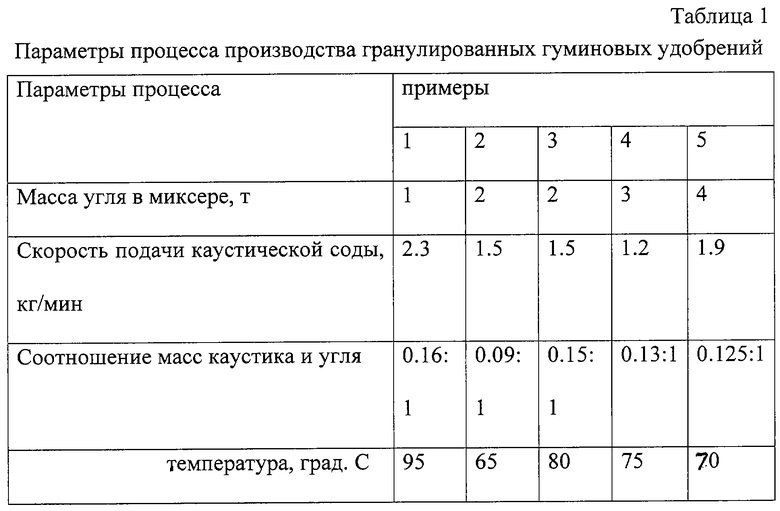

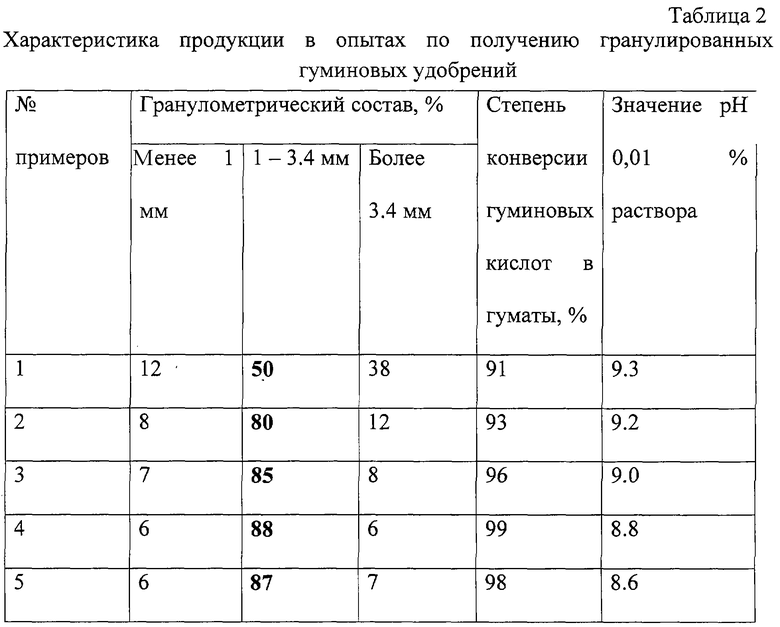

Осуществление способа иллюстрируется следующими примерами.

Пример 1

В миксер вместимостью 7 куб. м, вращающийся вдоль наклонной оси со скоростью 2 оборота в минуту, загрузили 1 тонну угля, содержащего 80,2% природных гуминовых кислот, и начали загрузку гранулированной каустической соды порциями по 10-11 кг со средней скоростью подачи 2,3 кг/ мин. Подачу каустической соды в указанном режиме проводили в течение 70 мин, загрузив таким образом 161 кг. Соотношение щелочного агента к углю составило 0,16:1. К моменту завершения загрузки температура в миксере достигла 95°С. После этого материал перемешивался в миксере до охлаждения. Условия опыта приведены в табл.1 Характеристика продукта, полученного после разгрузки миксера, представлена в табл.2.

Пример 2

Аналогично примеру 1, в миксер загрузили 2 тонны угля. Подачу каустической соды проводили порциями по 15-20 кг со средней скоростью подачи 1,5 кг/мин в течение 120 мин. Всего загружено 180 кг каустика при соотношении к углю 0,09:1. Максимальная температура в миксере составила 65°С. Данные представлены в табл.1 и 2.

Пример 3

Опыт проводили аналогично примеру 2, но загрузку каустика вели в течение 200 минут порциями по 25-30 кг со средней скоростью 1,5 кг/мин.

Всего расход каустической соды составил 300 кг при соотношении 0.15:1.

Максимальная температура в миксере - 80°С. Данные представлены в табл.1 и 2.

Пример 4

Аналогично примерам 1-3, загрузка угля 3 тонны, загрузка каустика – 400 кг, скорость подачи 1,5 кг/мин. Соотношение 0,13:1. Результаты в табл.1 и 2.

Пример 5

Аналогично примерам 1-4, загрузка угля 4 тонны, загрузка каустической соды - 500 кг, скорость подачи каустической соды - 1,9 кг/мин, время процесса 260 минут.

Данные таблиц показывают, что для достижения практически полной конверсии гуминовых кислот в гуматы натрия или калия при оптимальном гранулометрическом составе конечного продукта и низком значении рН его 0,01% раствора параметры процесса находятся в следующих пределах:

- Средняя скорость подачи щелочного агента 1,2-1,9 кг/мин,

- соотношение масс щелочного агента и угля 0,125-0,15:1,

- максимальная температура реакционной смеси 70-80°С.

Преимущества предлагаемого изобретения по сравнению с прототипом заключаются в следующем:

1. Получение конечного продукта в виде гранул.

2. Исключение затрат энергии на кондиционирование реакционной массы до влажности 7-12%.

3. Сокращение расхода щелочных агентов на 40-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2001 |

|

RU2193547C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ УДОБРЕНИЙ | 1996 |

|

RU2104988C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНЦЕНТРИРОВАНИЯ РАСТВОРОВ СОЛЕЙ ГУМИНОВЫХ КИСЛОТ | 2000 |

|

RU2179163C2 |

| ГУМИНОВОЕ УДОБРЕНИЕ ДЛЯ ОРГАНИЧЕСКОГО ЗЕМЛЕДЕЛИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2477264C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1992 |

|

RU2036190C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2000 |

|

RU2181113C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ КИСЛОТ И ИХ СОЛЕЙ | 2004 |

|

RU2281930C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2004 |

|

RU2275348C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ГУМИНОВОГО УДОБРЕНИЯ | 2007 |

|

RU2378235C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТА КАЛИЯ И УСТАНОВКА | 2014 |

|

RU2579201C1 |

Изобретение относится к сельскому хозяйству и может быть использовано при получении удобрений из твердых горючих ископаемых. Способ включает смешивание измельченного угля с содержанием гуминовых кислот не менее 50% со щелочной присадкой во вращающемся миксере. В миксер сначала загружают полностью партию измельченного угля, а щелочную присадку вводят со скоростью, обеспечивающей поддержание температуры реакционной смеси в пределах 70-80°С. Соотношение масс щелочной присадки и измельченного угля составляет 0,125-0,150:1. Использование способа позволяет снизить затраты на получение гуминовых удобрений. 2 табл.

Способ получения гуматов щелочных металлов, включающий смешивание измельченного угля с содержанием гуминовых кислот не менее 50% с щелочной присадкой, отличающийся тем, что смешивание измельченного угля с щелочной присадкой производят во вращающемся миксере, в который сначала загружают полностью партию измельченного угля, а щелочную присадку вводят во вращающийся миксер со скоростью, обеспечивающей поддержание температуры реакционной смеси в пределах 70-80°С, причем соотношение масс щелочной присадки и измельченного угля составляет 0,125 - 0,150:1.

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1992 |

|

RU2036190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ УДОБРЕНИЙ | 1996 |

|

RU2104988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТА НАТРИЯ | 1999 |

|

RU2150484C1 |

| RU 2052439 C1, 20.01.1996. | |||

Авторы

Даты

2004-12-27—Публикация

2002-08-02—Подача