Изобретение относится к области металлургии редких металлов, а именно к устройствам для получения хлоридов редких металлов хлорированием редкометалльного оксидного сырья в расплаве солей, и может быть использовано для производства хлоридов циркония, гафния, титана, ниобия, тантала и др. металлов.

Известно устройство для получения хлоридов редких металлов (Проблемы применения хлорных методов в металлургии редких металлов. Под ред. Дробота Д.В. М.: Металлургия, 1991, стр.76, рис.26-б, в), содержащее корпус с шахтой и подиной для размещения расплава, патрубок для подачи шихты, патрубок для вывода парогазовой смеси, фурмы для подачи хлора, электроды с водоохлаждаемыми штангами, летки для слива расплава.

Недостатком данного устройства является отсутствие организованной циркуляции расплава и, как следствие, слабая интенсивность перемешивания расплава в нижней части шахты, что приводит к зашламлению подины. При этом увеличивается сопротивление фурм, снижается производительность устройства. Для обеспечения нормального режима работы требуются частые сливы расплава через нижнюю летку, что приводит к ее износу и вызывает необходимость остановки устройства на ремонт.

Известно устройство для получения хлоридов редких металлов (Металлургия редких металлов. Зеликман А.Н., Меерсон Г.А. М.: Металлургия, 1973, стр.279) - прототип, содержащее корпус с шахтой и подиной для размещения расплава, патрубок для подачи шихты, патрубок для вывода парогазовой смеси, электроды с водоохлаждаемыми штангами, вертикальную перегородку, разделяющую шахту на связанные между собой переточным окном, образованным размещением перегородки над подиной, циркуляционную и барботажную камеру, снабженную фурмой для ввода хлора, и летки для слива расплава.

Недостатками данного устройства являются малый срок службы и повышенные трудозатраты на обслуживание, обусловленные выходом из строя разделительных перегородок. В процессе эксплуатации разделительные перегородки подвергаются воздействию турбулентных пульсаций со стороны циркулирующего расплава. Перегородки постепенно расшатываются и разрушаются, нарушается организованная циркуляция расплава, происходит зашламление подины аппарата, увеличивается сопротивление фурм, требуются частые сливы расплава через нижнюю летку и промывка фурм расплавом, что приводит к ускоренному износу фурм и леток нижнего слива, снижению производительности и срока службы устройства.

Заявляемое изобретение решает задачу предотвращения зашламления подины, увеличения производительности и срока службы устройства путем оптимизации конструкции и улучшения гидродинамического режима устройства.

Технический результат достигается тем, что, в отличие от известного устройства для получения хлоридов редких металлов, включающего корпус с шахтой и подиной для размещения расплава, патрубок для подачи шихты, патрубок для вывода парогазовой смеси, электроды с водоохлаждаемыми штангами, вертикальную перегородку, разделяющую шахту на связанные между собой переточным окном, образованным размещением перегородки над подиной, циркуляционную и барботажную камеру, снабженную фурмой для ввода хлора, и летки для слива расплава, согласно заявляемому изобретению нижний срез перегородки, определяющий высоту переточного окна, размещен от подины на расстоянии 1/8-1/4 (преимущественно 1/7-1/5) высоты уровня расплава, отношение площади горизонтального сечения циркуляционной камеры к площади горизонтального сечения барботажной камеры составляет (0,8-1,2):1, а циркуляционная камера снабжена фурмой для ввода хлора.

Размещение нижнего среза разделительной перегородки над подиной на расстояние 1/8-1/4 высоты уровня расплава позволяет удалить перегородку из зоны наиболее интенсивных турбулентных пульсаций расплава и предотвращает разрушение перегородки, обеспечивает работу хлоратора без нарушений организованной циркуляции расплава и зашламления подины хлоратора частицами хлорируемого материала и восстановителя, а также обеспечивает возможность эксплуатации аппарата при более высоких нагрузках по хлору (более высокой производительности) без уменьшения срока службы устройства.

Уменьшение расстояния от нижнего среза перегородки до подины менее 1/8 высоты уровня расплава приводит к увеличению скорости циркулирующего потока в сечении переточного окна, увеличению воздействия турбулентных пульсаций потоков расплава на нижнюю часть разделительной перегородки и быстрому ее разрушению.

Увеличение расстояния от нижнего среза перегородки до подины более 1/4 высоты уровня расплава приводит к уменьшению скорости циркулирующего потока в сечении переточного окна, к ускорению зашламления подины и снижению производительности хлоратора.

Выполнение перегородки таким образом, что площадь сечения циркуляционной камеры относится к площади сечения барботажной камеры, как (0,8-1,2):1, преимущественно как 1:1, обеспечивает близость величин скоростей циркулирующих потоков в барботажной и циркуляционной камерах и, соответственно, одинаковые интенсивности воздействия гидравлических потоков циркулирующего расплава на противоположные боковые грани перегородки, что также способствует предотвращению разрушения перегородки, нарушения организованных циркуляционных потоков и зашламления подины устройства.

Выполнение циркуляционной камеры с площадью сечения, меньшей 0,8 площади сечения барботажной камеры, обуславливает увеличение скорости потока жидкости в циркуляционной камере при одновременном снижении скорости потока в барботажной камере, что приводит к снижению способности расплава суспендировать твердые частицы шихты и ускорению зашламления подины, а также к увеличению неравномерности гидравлических нагрузок, испытываемых перегородкой со стороны циркуляционной и барботажной камер, и к ускоренному ее разрушению.

Выполнение циркуляционной камеры с площадью сечения, большей 1,2 площади сечения барботажной камеры, нежелательно, поскольку снижает эффективность использования объема расплава и производительность хлоратора, а также приводит к увеличению неравномерности гидравлических нагрузок, испытываемых перегородкой со стороны циркуляционной и барботажной камер.

Снабжение фурмами для подачи хлора, кроме барботажной камеры, также и циркуляционной камеры обеспечивает возможность периодического изменения направления циркуляции расплава, увеличения скорости организованной циркуляции расплава и выбора оптимального направления циркуляции потоков расплава в зависимости от степени изношенности фурм, и, тем самым, способствует предотвращению зашламления подины устройства в течение длительного времени.

Таким образом, все отличительные признаки предлагаемого устройства для получения хлоридов редких металлов способствуют достижению поставленной задачи - предотвращению зашламления подины хлоратора.

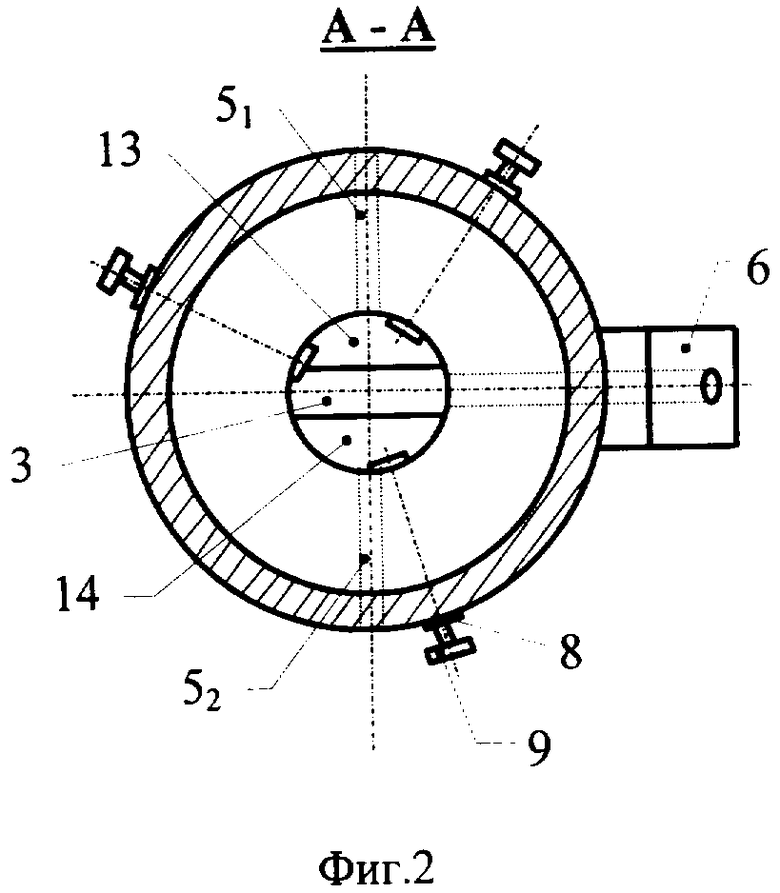

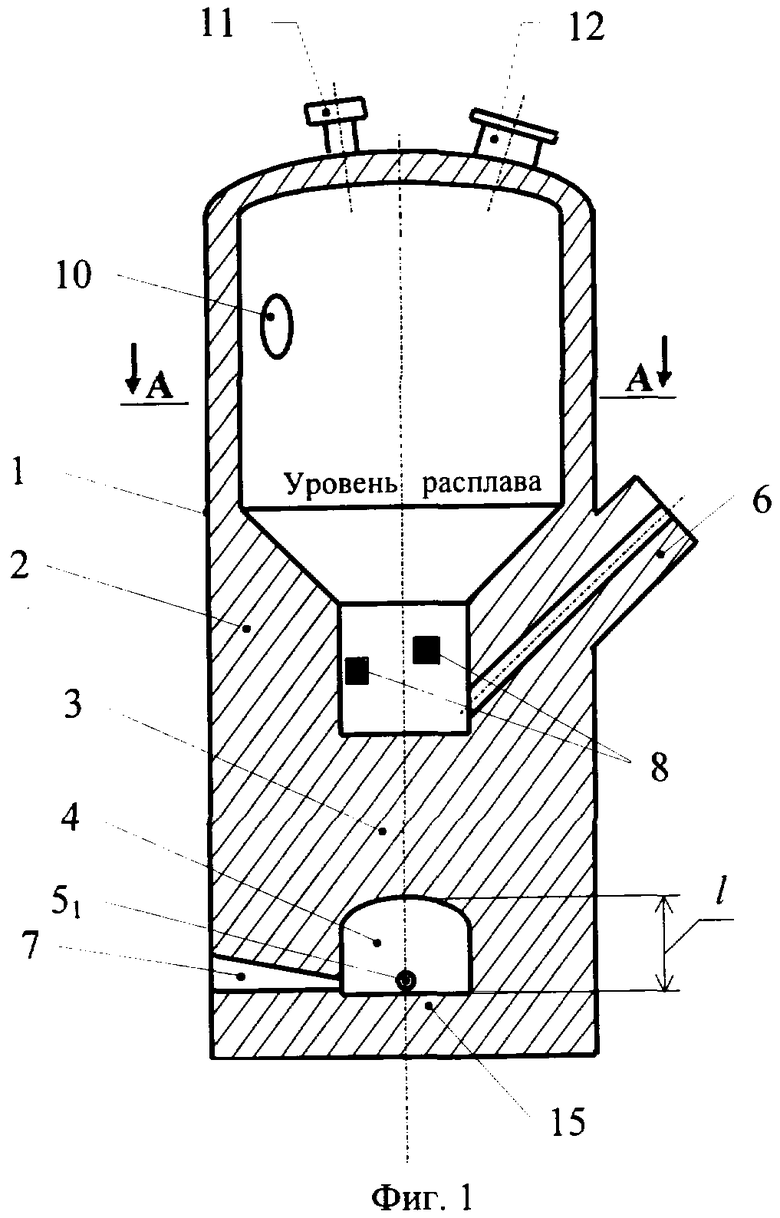

Вариант двухкамерного цилиндрического устройства с диаметрально расположенной разделительной перегородкой для переработки редкометалльного сырья в солевом расплаве представлен на фиг.1 и фиг.2. Возможна также реализация четырех или шестикамерных вариантов устройства с радиально расположенными перегородками и чередующимися секторными (в горизонтальном сечении) барботажными и циркуляционными камерами. Устройство имеет металлический кожух 1, футерованный огнеупорным материалом 2, разделительную перегородку 3 с переточным окном 4, фурмы 51 и 52 для ввода хлора, верхнюю 6 и нижнюю 7 летки для слива расплава, электроды 8 с водоохлаждаемыми штангами 9, патрубки 10, 11, 12 соответственно для загрузки шихты, ввода пульпы на основе жидких хлоридов (например, титана, кремния) и вывода парогазовой смеси. Перегородка 3 делит шахту устройства на барботажную 13 и циркуляционную 14 камеры. Расстояние l от нижнего среза разделительной перегородки 3 до подины 15 составляет 1/8-1/4 высоты уровня расплава. Площадь горизонтального сечения циркуляционной камеры 14 составляет (0,8-1,2) площади горизонтального сечения барботажной камеры 13. Циркуляционная камера 14 снабжена фурмой 52 для ввода хлора.

Устройство работает следующим образом. Расплав хлоридов щелочных и щелочно-земельных металлов заливают в шахту устройства в таком количестве, чтобы зеркало расплава достигло уровня сливного отверстия верхней летки 6. По фурме 51 в расплав (в барботажную камеру 13) подают хлор. Шихту редкометалльного оксидного сырья и углеродсодержащего восстановителя с помощью загрузочных устройств, например шнеков, подают на поверхность расплава через патрубок 10. Благодаря подаче хлора и образованию в процессе хлорирования парообразных (хлориды металлов) и газообразных (двуокись углерода и др.) продуктов возникает организованная циркуляция расплава в шахте, поскольку в камере 13 при подаче хлора образуется парогазожидкостная смесь, которая вытесняется вверх расплавом с большей плотностью, поступающим из циркуляционной камеры 14, отделенной от камеры 13 перегородкой 3 с переточным окном 4. Парогазожидкостная смесь выходит из барботажной камеры 13 в пенный слой над перегородкой 3. В пенном слое происходит выделение парообразных и газообразных продуктов из расплава. Последний опускается по циркуляционной камере 14 вниз и через переточное окно 4 поступает в барботажную камеру 13. Подача хлора в фурму 52, находящуюся в циркуляционной камере, с расходом, не превышающим 12-43% расхода хлора в фурму 51, как показывают примеры 12-17 работы модели устройства, приводит к увеличению скорости циркуляции потока расплава, что обусловливает дополнительную турбулизацию расплава у подины устройства и предотвращает зашламление подины оседающими частицами шихты. При необходимости, например при повышенном износе фурмы 51 и невозможности подачи в нее необходимого количества хлора, камера 13 может эксплуатироваться в качестве циркуляционной, а камера 14 - в качестве барботажной. В этом случае направление циркулирующего потока изменится на противоположное, и расход хлора в фурму 51 не должен превышать по величине 12-43% расхода хлора в фурму 52. Возможность работы устройства при одновременной подаче хлора в фурмы барботажной и циркуляционной камер без нарушения организованной циркуляции потока расплава является характерной особенностью заявляемого устройства, обусловленной заявляемыми соотношениями площадей сечений камер и пределами расстояния от подины, на котором размещен нижний срез разделительной перегородки 3. Парообразные и газоообразные продукты хлорирования через патрубок 12 выводятся из устройства в систему конденсации. Вывод расплава, содержащего нелетучие продукты хлорирования и труднохлорируемые окислы, осуществляют через верхнюю летку 6. Нагрев расплава в пусковой период и в периоды работы устройства с низкой производительностью осуществляется с помощью электродов 8, снабженных водоохлаждаемыми штангами 9.

Примеры выполнения устройства.

На моделях заявляемого устройства и прототипа выполнены сопоставительные оценки величин гидравлических нагрузок, испытываемых противоположными гранями разделительной перегородки, а также способности организованного циркулирующего потока жидкости поддерживать во взвешенном состоянии суспендированные в жидкости частицы в зависимости от расположения разделительной перегородки и соотношения площадей сечений циркуляционной и барботажной камер. Испытания проведены на системе вода-воздух. В воде суспендировали цирконовый концентрат фракции менее 0,05 мм.

Модель была выполнена из оргстекла в масштабе 1:10 и позволяла изменять площадь сечения циркуляционной камеры и высоту переточного окна (расстояние нижнего среза перегородки от подины) заменой соответствующих перегородок. Расход воздуха в фурмы модели измеряли ротаметрами.

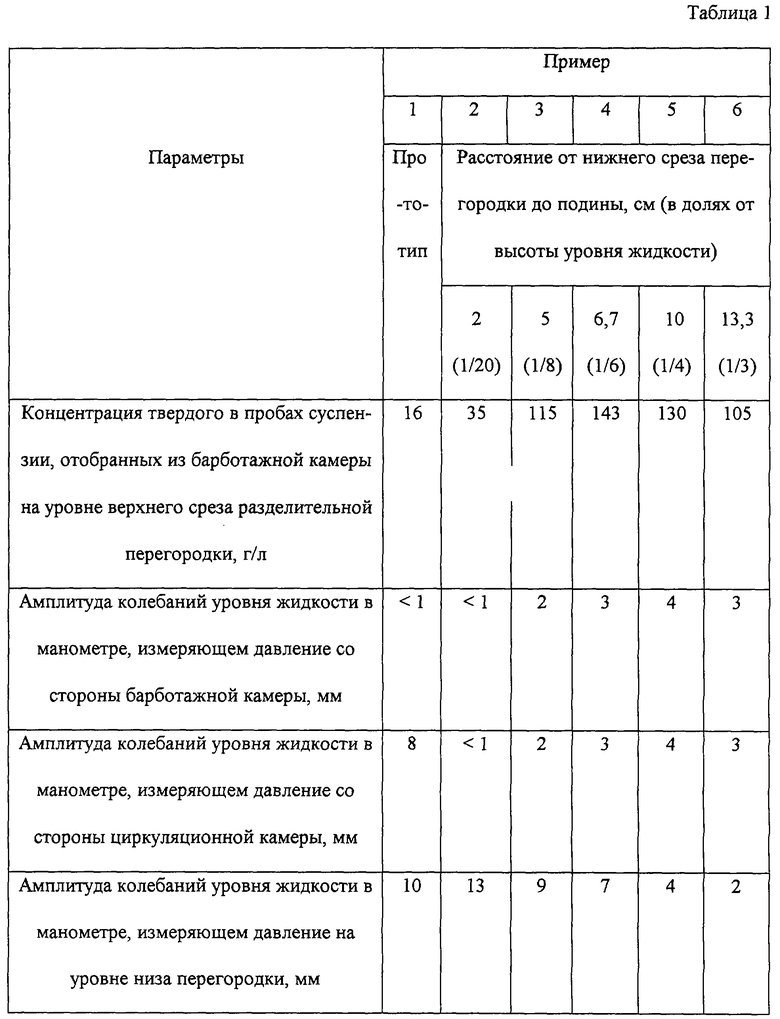

Величины гидравлических нагрузок, испытываемых противоположными гранями перегородки, а также действующих на уровне нижнего среза перегородки, оценивали по амплитуде пульсаций уровня воды в U-образных манометрах, измеряющих давление соответственно на уровне середин граней перегородки со стороны барботажной и циркуляционной камер и низа перегородки. Способность циркулирующего потока жидкости поддерживать в суспендированном состоянии твердые частицы оценивали по концентрации твердого в пробах суспензии, отбираемых из барботажной камеры на уровне верхнего среза перегородки (на глубине 0,1 м от поверхности жидкости). Условия экспериментов: высота жидкости в модели - 0,4 м; площадь сечения барботажной камеры модели - 0,01 м2; площадь сечения циркуляционной камеры модели изменяли от 0,002 до 0,02 м2; расстояние от нижнего среза перегородки до подины меняли от 2 см (1/20 от высоты уровня жидкости) до 13,3 см (1/3 от высоты уровня жидкости); расход воздуха в фурму модели - 2,0 м3/ч; порошок концентрата загружали из расчета 200 г на литр воды. Результаты экспериментов по определению влияния расстояния от нижнего среза перегородки до подины на исследуемые параметры (примеры 1-6) приведены в таблице 1.

Для модели прототипа (пример 1) площади поперечных сечений циркуляционной и барботажной камер составляют соответственно 0,002 и 0,01 м2, расстояние от низа перегородки до подины составляет 2 см (1/20 высоты уровня жидкости). Площади сечений барботажной и циркуляционной камер модели заявляемого устройства равны и составляют 0,01 м2 (примеры 2-6).

Из приведенных в таблице 1 примеров следует, что наиболее высока способность циркулирующего потока жидкости суспендировать твердые частицы в случае, когда расстояние низа перегородки от подины составляет 1/8-1/4 высоты уровня жидкости (примеры 3-5). В этом заявляемом диапазоне расстояний от низа перегородки до подины содержание твердого в суспензии, отбираемой на уровне верха перегородки, составляет 115-143 г/л. Для модели прототипа (пример 1) способность суспендировать твердые частицы намного ниже и составляет 16 г/л.

Из примеров 2-6 также следует, что с удалением низа перегородки от подины уменьшаются гидравлические нагрузки, действующие на нижнюю часть перегородки вследствие снижения скорости потока, текущего через переточное окно. В заявляемом диапазоне расстояний низа перегородки от подины (примеры 3-5) амплитуда колебаний уровня жидкости в манометре, измеряющем давление на уровне низа перегородки, составляет 7-9 мм, что меньше, чем в примере 1, на 10-30%. Для модели прототипа (пример 1) пульсации давления циркулирующего потока на уровне низа перегородки составляют 10 мм.

Результаты экспериментов по определению влияния отношения площадей горизонтальных сечений циркуляционной и барботажной камер на исследуемые параметры (примеры 7-11) приведены в таблице 2.

Для модели прототипа (пример 1) площадь сечения циркуляционной камеры составляет 0,002 м2, барботажной камеры - 0,01 м2, расстояние от низа перегородки до подины составляет 2 см (1/20 высоты уровня жидкости). Для модели заявляемого устройства (примеры 7-11) расстояние от низа перегородки до подины составляет 6,6 см (1/6 высоты уровня жидкости), площадь сечения барботажной камеры составляет 0,01 м2.

Из приведенных в таблице 2 примеров 8-10 следует, что наиболее высока способность циркулирующего потока жидкости суспендировать твердые частицы в случае, когда отношение площади циркуляционной камеры к площади барботажной камеры находится в диапазоне 0,8-1,2. В этом заявляемом диапазоне соотношений площадей горизонтальных сечений циркуляционной и барботажной камер содержание твердого в суспензии, отбираемой на уровне верха перегородки, составляет 131-146 г/л.

Из примеров 8-10 также следует, что величины амплитуд колебаний давления, измеряемые U-образными манометрами на уровне середин разделительной перегородки со стороны барботажной и циркуляционной камер, составляют соответственно 3 мм и 2-4 мм и различаются не более, чем в 1,5 раза в заявляемом диапазоне соотношений площадей горизонтальных сечений циркуляционной и барботажной камер. Для модели прототипа соответствующие величины амплитуд составляют менее 1 мм и 8 мм.

Таким образом, для заявляемого устройства характерны как большая равномерность испытываемых перегородками нагрузок со стороны барботажных и циркуляционных камер, так и меньшая их абсолютная величина.

Следует также отметить, что в заявляемом диапазоне соотношений площадей горизонтальных сечений циркуляционной и барботажной камер амплитуда колебаний уровня жидкости в манометре, измеряющем давление на уровне низа перегородки, составляет 6-8 мм, что меньше, чем в примере 1, для модели прототипа (10 мм) на 20-40%.

Таким образом, в заявляемом устройстве разделительные перегородки будут испытывать меньшие гидравлические нагрузки по сравнению с прототипом по всей высоте перегородки, как в нижней ее части, так и в средней.

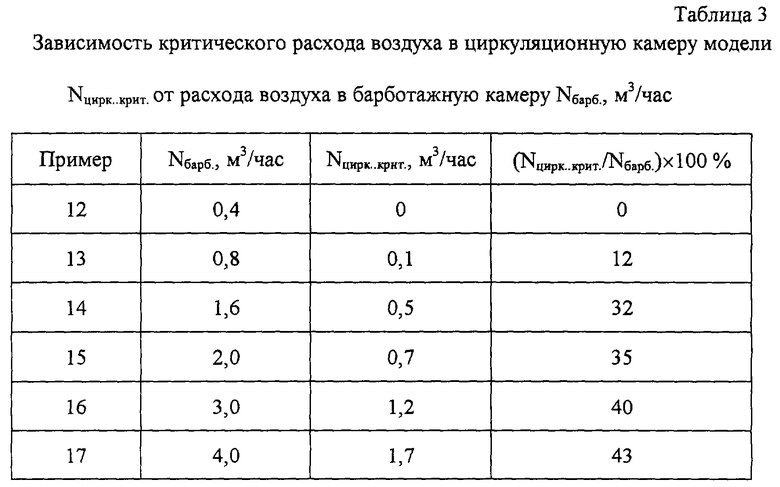

Проведены опыты по определению инерционности циркулирующего потока жидкости в шахте модели, т.е. по определению способности циркулирующего потока жидкости сохранять направление циркуляции при неизменном расходе воздуха в барботажную камеру и медленном увеличении расхода воздуха в фурму циркуляционной камеры. В ходе экспериментов фиксировался критический расход воздуха в циркуляционную камеру, при котором поток воздуха, выходящий из циркуляционной камеры, перестает полностью увлекаться потоком жидкости под перегородку и сливаться с потоком воздуха барботажной камеры, но начинает частично подниматься вверх в самой циркуляционной камере против движения циркулирующего потока жидкости (начинается проскок воздуха в циркуляционную камеру), нарушая тем самым организованную циркуляцию жидкости. Опыты проведены на модели с отношением площадей горизонтальных сечений циркуляционной и барботажной камер 1:1 (площадь сечения каждой камеры составляла 0,01 м2), при расстоянии от нижнего среза разделительной перегородки до подины модели, равном 1/6 высоты уровня жидкости (6,6 см). В таблице 3 приведены значения критического расхода воздуха в циркуляционную камеру в зависимости от расхода воздуха в барботажную камеру.

Из данных таблицы 3 следует, что при увеличении расхода воздуха в барботажную камеру модели и, соответственно, увеличении скорости циркулирующего потока жидкости увеличивается значение критического расхода воздуха в циркуляционную камеру. Так, при расходе воздуха в барботажную камеру 0,4 м3/ч (пример 12) критический расход воздуха в циркуляционную камеру равен нулю, т.е. не был зафиксирован минимальный расход воздуха в циркуляционную камеру, при котором отсутствовал бы проскок воздуха в нее. При расходе воздуха в барботажную камеру 4,0 м3/ч (пример 17) критический расход воздуха в циркуляционную камеру составляет 1,7 м3/ч, или 43% от величины расхода воздуха в барботажную камеру.

Таким образом, примеры 12-17 показывают возможность эксплуатации предлагаемого устройства с одновременной подачей хлора в фурмы барботажной и циркуляционной камер без нарушения организованной циркуляции расплава при условии, что расход хлора в фурму циркуляционной камеры не будет превышать 12-43% от расхода хлора в фурму барботажной камеры. Это позволит увеличить скорость организованной циркуляции расплава в предлагаемом устройстве и уменьшить зашламление подины, а также увеличить общую производительность устройства на 12-43%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ | 1995 |

|

RU2095313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2172785C1 |

| УСТРОЙСТВО ДЛЯ ХЛОРИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ В РАСПЛАВЕ ХЛОРИДОВ МЕТАЛЛОВ | 1999 |

|

RU2165567C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2405865C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2196849C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2114927C1 |

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2215238C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2190703C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165887C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186878C2 |

Изобретение относится к области металлургии редких металлов и предназначено для получения редких металлов хлорированием оксидных материалов в расплаве солей и может быть использовано для производства хлоридов гафния, титана, ниобия, тантала и других металлов. Предложено устройство для получения хлоридов редких металлов, содержащее корпус с шахтой и подиной для размещения расплава, патрубок для подачи шихты, патрубок для вывода парогазовой смеси, электроды с водоохлаждаемыми штангами, вертикальную перегородку, разделяющую шахту на связанные между собой переточным окном, образованным размещением перегородки над подиной, циркуляционную камеру и барботажную камеру, снабженную фурмой для ввода хлора, и летки для слива расплава, при этом оно имеет одну или несколько вертикальных перегородок, при этом высота переточного окна составляет 1/8-1/4 высоты уровня расплава, отношение площади горизонтального сечения циркуляционной камеры к площади горизонтального сечения барботажной камеры составляет (0,8-1,2):1, а циркуляционная камера снабжена фурмой для ввода хлора. Технический результат - предотвращение зашламления подины, увеличение производительности и срока службы устройства путем оптимизации конструкции и улучшения гидродинамического режима работы устройства. 2 ил., 3 табл.

Устройство для получения хлоридов редких металлов, содержащее корпус с шахтой и подиной для размещения расплава, патрубок для подачи шихты, патрубок для вывода парогазовой смеси, электроды с водоохлаждаемыми штангами, вертикальную перегородку, разделяющую шахту на связанные между собой переточным окном, образованным размещением перегородки над подиной, циркуляционную камеру и барботажную камеру, снабженную фурмой для ввода хлора, и летки для слива расплава, отличающееся тем, что оно имеет одну или несколько вертикальных перегородок, при этом высота переточного окна составляет 1/8-1/4 высоты уровня расплава, соотношение площади горизонтального сечения циркуляционной камеры и площади горизонтального сечения барботажной камеры составляет (0,8-1,2):1, а циркуляционная камера снабжена фурмой для ввода хлора.

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Металлургия редких металлов | |||

| - М.: Металлургия, 1973, с.273-281 | |||

| 0 |

|

SU303894A1 | |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ | 1995 |

|

RU2095313C1 |

| RU 95118266 A, 27.07.1997 | |||

| US 3977864 A, 31.08.1976 | |||

| JP 2003139474 А, 14.05.2003. | |||

Авторы

Даты

2004-12-27—Публикация

2003-06-30—Подача