Изобретение относится к области переработки твердых материалов и/или их композиций, а именно твердых промышленных и бытовых отходов, бедных руд, некондиционного каменного угля, шламов очистных сооружений, способных после высокотемпературной обработки в результате экзотермической реакции образовывать шлаки, пригодные для осуществления газлифтной циркуляции внутри используемой печи, и может быть использовано в жилищно-коммунальном хозяйстве, энергетике, металлургии, горной промышленности и т.д.

В дальнейшем термин "шлакообразующие материалы" будет характеризовать группу материалов, содержащую, не исключительно, рудные материалы, шламы, шлаки, высокозольные угли, сланцы, древесину и продукты ее переработки, нефть и продукты ее переработки, газообразное топливо, пластики, металлолом, содержимое "хвостохранилищ" обогатительных предприятий, сырье металлургической и другой перерабатывающей промышленности, промышленные и бытовые твердые и жидкие отходы и т. д., способных при температурной обработке в присутствии кислородсодержащего газа и, при необходимости, в присутствии дополнительных горючих материалов образовывать расплав, содержащий минеральные продукты окисления, остатки горючих материалов, примеси восстановленных металлов и т.д., после затвердевания представляющий собой камневидное или стекловидное тело.

Известна печь для непрерывного расплавления материалов, подаваемых в ранее созданный расплав (RU, патент 2008010 F 27 В 1/00, 1992). Известная печь содержит кессонированную шахту печь с фурмами, плавильную камеру, разделенную перегородкой, закрепленной на торцевых стенках на барботируемую и загрузочную камеры. Причем соотношение площадей указанных камер составляет не менее 0,2.

Известная печь работает следующим образом. В разогретую плавильную камеру заливают штейн и шлак, затем через фурмы в барботажную загрузочную зону подают сульфидное сырье и флюсы. В результате дутья возникает газлифтный эффект, вызывающий циркуляцию расплава между барботируемой и загрузочной зонами плавильной камеры. При этом расплав шлака переливается в небарботируемую зону и, захватывая сырье и флюсы, возвращается под фурмы, где происходит его переработка под действием дутья.

Недостатком известной печи следует признать отсутствие высокоскоростной нисходящей загрузочной зоны, обеспечивающей подачу загружаемого материала в фурменную зону, в которой происходит окислительно-восстановительная обработка загружаемого материала, что сужает возможности обработки различных материалов. Кроме того, отсутствие газоразделительной камеры ограничивает дутьевые нагрузки в барботажной зоне, а следовательно, и производительность печи.

Наиболее близким аналогом предложенной конструкции печи можно признать печь для переработки материалов в жидкой ванне (RU, патент 2140615 F 27 В 1/00, 1998). Известная печь содержит свод, подину, по меньшей мере, одну газлифтную камеру, образованную кессонированной фурменной стенкой и разделительной перегородкой, содержащей проем и закрепленной торцами на фурменной стенке, плавильную камеру с загрузочным отверстием, газоход и приспособление для выгрузки расплава, причем все газлифтные камеры выполнены в виде отдельных модулей со средствами выдачи продуктов плавки.

Известная печь работает следующим образом. В разогретую плавильную камеру заливают расплав шлака до уровня, обеспечивающего циркуляцию расплава вокруг разделительной перегородки. Одновременно через фурмы начинают подачу дутья. Через загрузочное отверстие начинают подавать перерабатываемый материал. В результате газлифтного эффекта, возбуждаемого дутьем, происходит циркуляция расплава шлака вокруг разделительной перегородки с одновременным окислительным, окислительно-восстановительным или восстановительным процессом (в зависимости от используемого сырья) переработки загруженного материала под действием дутья.

Недостатком известной печи следует признать низкую производительность, обусловленную недостатками ее конструкции.

Техническая задача, решаемая посредством предложенной конструкции, состоит в разработке печи для переработки различных шлакообразующих материалов повышенной производительности.

Технический результат, получаемый при реализации предложенной конструкции, состоит в обеспечении возможности переработки различных шлакообразующих материалов с большой производительностью.

Для достижения указанного технического результата предложено использовать печь для переработки шлакообразующих отходов, содержащую свод, подину, по меньшей мере, две газлифтные камеры, каждая из которых образована фурменной стенкой и разделительной перегородкой с проемом в нижней части, закрепленной торцами на фурменной стенке и выполненной в виде модуля со средствами выдачи продуктов плавки, причем печь дополнительно содержит загрузочную камеру, образованную указанными разделительными перегородками П-образной формы, входящими в состав, по меньшей мере, двух газлифтных камер, причем П-образные разделительные перегородки, образующие загрузочную камеру, установлены параллельно, а площадь указанной загрузочной камеры превышает, по меньшей мере, площадь одной из примыкающих к ней газлифтных камер.

В предпочтительном варианте реализации площадь указанной загрузочной камеры превышает площадь обеих примыкающих к ней газлифтных камер. Печь может содержать более одной пары газлифтных камер, разделительные стенки которых образуют указанную загрузочную камеру. И в этом варианте реализации предпочтительно площадь указанной загрузочной камеры превышает площадь всех примыкающих к ней газлифтных камер.

Выполнение стенок загрузочной камеры из разделительных перегородок П-образной формы, входящих в состав, по меньшей мере, двух газлифтных камер, при выполнении условия: площадь указанной загрузочной камеры превышает, по меньшей мере, площадь одной из примыкающих к ней газлифтных камер - позволяет поддерживать скорость нисходящей части потока расплава в загрузочной камере, обеспечивающую ввод перерабатываемого материала в фурменную зону и вовлечение его в окислительный, окислительно-восстановительный или восстановительный процесс (в зависимости от используемого сырья) переработки загруженного материала под действием дутья, поскольку параллельное расположение перегородок обеспечивает практически прямолинейную траекторию движения частиц перерабатываемого сырья. Это приводит к повышению производительности печи из-за отсутствия задержек сырья перед переработкой.

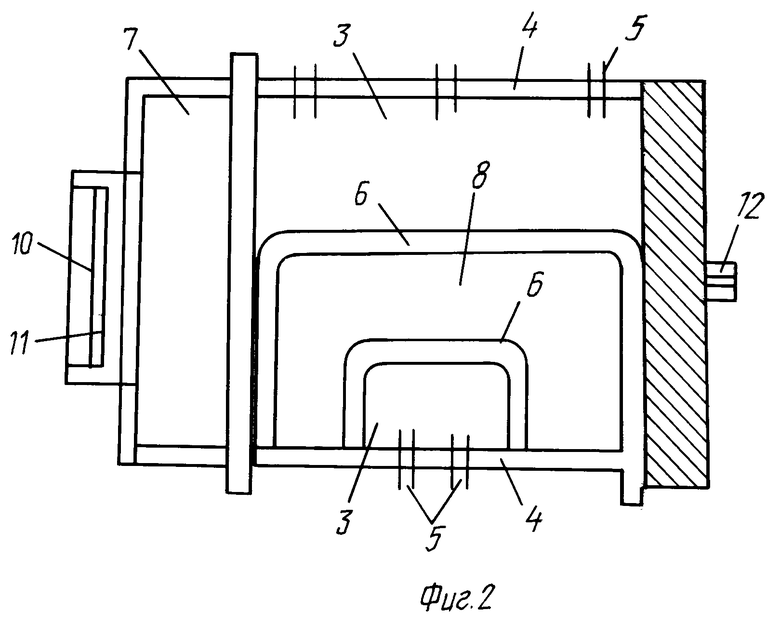

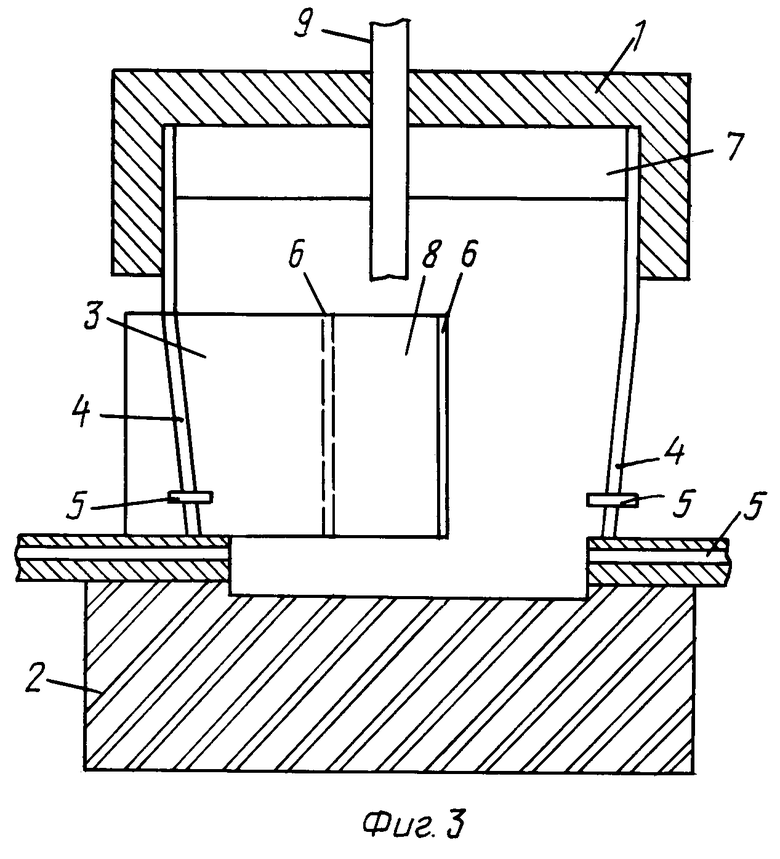

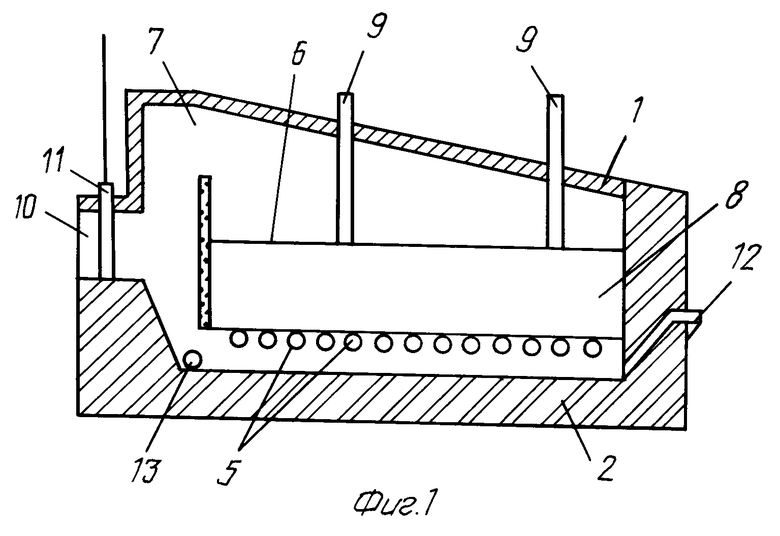

Базовый вариант предлагаемой конструкции иллюстрирован на приведенном графическом материале, где на фиг.1 представлен продольный разрез предложенной конструкции печи по загрузочной камере, на фиг.2 - горизонтальный разрез, на фиг.3 - поперечный разрез. На чертежах приведены следующие элементы конструкции: свод 1, подина 2, газлифтный модуль 3, фурменная стенка 4 с фурмами 5 и разделительной перегородкой 6, газоотделительная камера 7, загрузочная камера 8 с загрузочными устройствами 9, газоход 10 с шиберным устройством 11, сифон 12 для выпуска жидких шлаков - продуктов плавки, шпур 13.

Печь предложенной конструкции работает следующим образом.

На разогретой печи поднимают шиберное устройство 11 в газоходе 10, подают через фурмы 5 дутье, одновременно заливают в объем печи, между сводом 1 и подиной 2, расплав шлака до уровня, обеспечивающего его циркуляцию вокруг разделительных перегородок 6 через проемы в них. После начала циркуляции расплава шлака через газлифтные камеры 3 с фурменной стенкой 4, вокруг разделительных перегородок 6 под действием газлифтного эффекта, через загрузочные устройства 9 в загрузочную камеру 8 подают перерабатываемые шлакообразующие материалы и, при необходимости, горючие материалы. Попадая в циркулирующий расплав шлака, перерабатываемые шлакообразующие материалы под действием дутья и высокой температуры шлакового расплава переходят в шлаковый расплав, одновременно циркулируя вместе с имеющимся шлаковым расплавом вокруг перегородок. Излишки шлакового расплава, образующиеся в результате переработки перерабатываемых материалов, удаляют через сифон 12. Образующийся в процессе переработки жидкий металл периодически сливают через шпур 13, который служит также для полного удаления из объема печи расплава шлака при необходимости останова печи. Газы из объема печи удаляют через газоотделительную камеру 7 и газоход 10. Шиберное устройство 11 используют также для отключения газохода 10 от устройства утилизации тепла, если его используют совместно с печью, при остановке печи.

Ниже приведены примеры переработки шлакообразующих материалов с использованием предварительно запущенной печи приведенной конструкции.

Содержимое шлакоотвалов котельных ТЭЦ, работающих на твердом топливе, смешанных с высокозольным каменным углем в пропорции 10 : 1, через загрузочные отверстия подают в загрузочную камеру, где смесь поступает вначале на поверхность расплава шлака, а затем в объем расплава шлака, при этом каменный уголь загорается с генерированием расплава шлака и тепла. Под действие газлифтного эффекта кислородсодержащего дутья расплав шлака совместно с перерабатываемыми материалами циркулирует вокруг разделительных стенок газлифтных камер. За один оборот циркулирования перерабатываемые материалы переходят в расплав шлака и удаляются через сифон. Отходящие через газоход газы используют для получения электроэнергии или для обогрева.

Отходы обогащения сульфидных медных руд из хвостохранилища обогатительной фабрики совместно с угольной пылью (при их соотношении 5 : 1) и побочными продуктами переработки нефти (пек и азеотропные фракции разгонки) через загрузочные отверстия подают в загрузочную камеру. Процесс переработки происходит аналогично предыдущему примеры. Образующиеся избытки шлакового расплава удаляют через сифон, а образующийся металл выводят из объема печи через шпур.

Твердые бытовые отходы загружают в объем печи совместно с мазутом, необходимым для получения количества тепла, необходимого для переработки твердых отходов на шлак. Отходящие газы при этом могут быть использованы для упаривания жидких бытовых отходов.

Использование дополнительно введенной загрузочной камеры, образованной разделительными перегородками П-образной формы, входящими в состав, по меньшей мере, двух газлифтных камер, при соблюдении условия: площадь указанной загрузочной камеры превышает, по меньшей мере, площадь одной из примыкающих к ней газлифтных камер - позволяет повысить производительность печи. Производительность печи может быть также повышена при введении дополнительных пар газлифтных камер, увеличивающих площадь загрузочной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2215239C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 1998 |

|

RU2140615C1 |

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2148865C1 |

| ПЕЧЬ | 1995 |

|

RU2087820C1 |

| ПЕЧЬ | 1993 |

|

RU2038558C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ В РАСПЛАВЕ | 1992 |

|

RU2009203C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| СПОСОБ ПЛАВКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152436C2 |

| ПИРОМЕТАЛЛУРГИЧЕСКИЙ АГРЕГАТ | 1997 |

|

RU2123651C1 |

Изобретение относится к области переработки твердых материалов и/или их композиций, а именно твердых промышленных и бытовых отходов, бедных руд, некондиционного каменного угля, шламов очистных сооружений, и может быть использовано в жилищно-коммунальном хозяйстве, энергетике, металлургии, горной промышленности и т. д. Печь содержит свод, подину, средство для выдачи продуктов плавки, по меньшей мере, две газлифтные камеры, каждая из которых образована фурменной стенкой и разделительной перегородкой с проемом в нижней части, закрепленной торцами на фурменной стенке, и выполнена в виде модуля со средствами выдачи продуктов плавки. Кроме того, она содержит загрузочную камеру, образованную разделительными перегородками П-образной формы, входящими в состав, по меньшей мере, двух газлифтных камер, причем указанные перегородки установлены параллельно, а площадь указанной загрузочной камеры превышает, по меньшей мере, площадь одной из примыкающих к ней газлифтных камер. Технический результат: повышение производительности при переработке различных шлакообразующих материалов. 3 з.п. ф-лы, 3 ил.

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 1998 |

|

RU2140615C1 |

| RU 2003010 С1, 15.11.1993 | |||

| Способ термической переработки бытовых отходов и устройство для его осуществления | 1991 |

|

SU1836603A3 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1997 |

|

RU2122155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1998 |

|

RU2153632C2 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 5301620 А, 12.04.1994 | |||

| US 4787320 А, 29.11.1988 | |||

| US 4346661 А, 31.08.1982. | |||

Авторы

Даты

2003-10-27—Публикация

2002-07-24—Подача