Изобретение относится к нефтяной промышленности, в частности к добыче нефти термическими методами, но может быть использовано и в других отраслях народного хозяйства при изоляции трубопроводов для транспортировки теплоносителей.

Известна теплоизолированная колонна для нагнетания теплоносителя в пласт, содержащая внутренние трубы с муфтой и скользящими переводными втулками и изоляционными перемычками и наружные трубы, между которыми размещен экранирующий и теплоизолирующий материал. Колонна снабжена установленной на одном из концов внутренней трубы скользящей переводной втулкой и изоляционными перемычками, размещенными между наружной поверхностью внутренних труб и экранирующим материалом, образующим замкнутые воздушные ячейки (1) (A.c. SU №740932, Е 21 В 36/00, оп. 1980 г.)

Недостатком известной теплоизолированной колонны являются высокие теплопотери при закачке теплоносителя в пласт, связанные тем, что в межтрубном пространстве колонны теплопроводящим материалом является воздух, обладающий большой теплопроводностью. Кроме того, конструкция колонны не исключает проникновения теплоносителя в межтрубное пространство колонны при ее эксплуатации и ухудшения теплоизолирующих свойств.

Наиболее близкой к заявляемой теплоизолированной трубе является теплоизолированная колонна, включающая внутреннюю трубу, с расположенной на ней многослойной экранной изоляцией, наружную трубу и муфту; внутренняя труба выполнена цельной с высаженными профилированными концами, наружная труба перед монтажом сжата вдоль оси на 9-12 мм, имеет на концах конусно-упорную резьбу и снабжена седлом и клапаном, равноудаленным от концов трубы и после герметизации седла обваренным вакуумно-плотным швом; внутренняя и наружная трубы выполнены из одного материала и по торцам обварены вакуумно-плотными швами; на многослойной экранной изоляции размещены центрирующие кольца, между слоями многослойной экранной изоляции размещен газопоглотитель; в межтрубном пространстве создан вакуум 10-4-10-3 мм рт.ст, при этом муфта навернута на наружные трубы, а уплотнительная втулка снабжена канавкой и поджимает профилированные концы внутренней трубы к наружной трубе (2) (Патент РФ №2129202, Е 21 В 17/00, оп. 20.04.1999).

Недостатками известной теплоизолированной колонны являются частичная или полная потеря вакуума в межтрубном пространстве уже в начальный или очень короткий период их эксплуатации (в течение уже первого цикла нагрева), что определяет непродолжительный период их службы, необходимый частый и дорогостоящий ремонт по замене газопоглотителя и восстановления вакуума в межтрубном пространстве или полную непригодность такой колонны к дальнейшей эксплуатации. Частичная или полная потеря вакуума в межтрубном пространстве труб обусловлены целым рядом факторов, главными из которых являются поступление водорода, кислорода, азота и других вредных газов в межтрубное пространство из материала внутренней и наружной труб и через молекулярную решетку материала труб (стали).

Внутренняя и наружная трубы, изготовленные из углеродистой стали, содержат в своем составе вредные примеси, в том числе такие, как сера, фосфор и газы (водород, кислород, азот и др.). В процессе эксплуатации из этих труб выделяются газы, а взаимодействие материала труб с окружающей агрессивной средой (щелочной, кислотной и т.п.) приводит к коррозии, резко увеличивающей процесс газовыделения. Особенно интенсивно процессы коррозии, газовыделения и проникновения газов через материал труб интенсифицируются при повышенных температурах и давлениях. В условиях эксплуатации теплоизолированных колонн (при температурах 200-350°С и давлениях 10,0-16,0 МПа) интенсивность этих процессов увеличивается в несколько десятков раз, что подтверждается практическими данными на нефтяных месторождениях, где применяются термические методы добычи нефти.

Авторы известного патента (2) на теплоизолированную колонну предложили решение проблемы длительного поддержания необходимого уровня вакуума в межтрубном пространстве в период работы теплоизолированной колонны, при нагнетании теплоносителя с высокими параметрами (температурой до 350°С и давлением 16,0 МПа) путем использования дорогостоящего газопоглотителя ТНТФ-10. Однако это предложение не решает проблемы. Известно, что размеры межтрубного пространства, образованного внутренней и наружной трубами таковы, что составляют в рассматриваемой конструкции менее 3 л на погонный метр. В этом межтрубном пространстве размещается многослойная экранная изоляция, основной особенностью материала которой является высокая пористость для возможности создания высокого вакуума. В этом же стесненном межтрубном пространстве размещается и газопоглотитель, количество которого ограничено и составляет по его поглощающим возможностям лишь малую часть по сравнению с газопоступлением в межтрубное пространство, особенно при высоких температурах и давлениях, о чем упоминалось выше.

Универсальным показателем изолирующей способности теплоизолированных труб (или колонны) может служить так называемый эффективный коэффициент теплопроводности их, который характеризует степень совершенства изоляции той или иной конструкции. В частности, для качественно изготовленной теплоизолированной трубы при надежно обеспеченном высоком вакууме 10-4-10-3 мм рт.ст. (~1,275·10-4-1,275·10-3 Па) в межтрубном пространстве эффективный коэффициент теплопроводности этой трубы λ может достигать величины 0,003-0,004 Вт/м°С, тогда как при отсутствии вакуума в межтрубном пространстве его значение увеличивается до 0,03-0,04 Вт/м°С. Иными словами, при указанных выше температурах (200-350°С) и давлениях (10,0-16,0 МПа) теплоносителя, прокачиваемого через колонну теплоизолированных труб, тепловые потери в трубах в случае отсутствия вакуума в межтрубном пространстве возрастают в 10 раз по сравнению с таковыми при обеспеченном вакууме в межтрубном пространстве 10-4-10-3 мм рт.ст. Естественно, что потеря вакуума в межтрубном пространстве теплоизолированной колонны ведет к снижению эффективности ее работы, значительному удорожанию технологического процесса термической добычи нефти и даже (в конкретных условиях) к экономической его нецелесообразности. Именно экономическая целесообразность диктует необходимость отказаться от весьма дорогостоящей технологии создания высокого вакуума и его поддержания на должном уровне в процессе изготовления и эксплуатации теплоизолированной трубы.

Задачей настоящего изобретения является повышение эффективности работы теплоизолированной трубы за счет создания надежной конструкции с неизменными теплоизолирующими свойствами при кратном увеличении срока ее эксплуатации.

Сущность настоящего изобретения заключается в том, что в известной теплоизолированной трубе, включающей внутреннюю и наружную трубы, расположенные коаксиально с образованием кольцевого пространства между ними, причем кольцевое пространство герметизировано, в нем размещена теплоизоляция и создан вакуум согласно изобретения до 10-13 Па, после чего кольцевое пространство заполняется инертным газом с низким коэффициентом теплопроводности (например, криптон, ксеноном и др.).

При этом давление нагнетания инертного газа рассчитывается по формуле

Р=Рв+К·Рпн, Па,

где Р - давление нагнетания инертного газа, Па;

Рв - величина вакуума, создаваемого в кольцевом пространстве, Па;

К - коэффициент, учитывающий свойства инертного газа;

Рпн - парциальное давление водорода, Па.

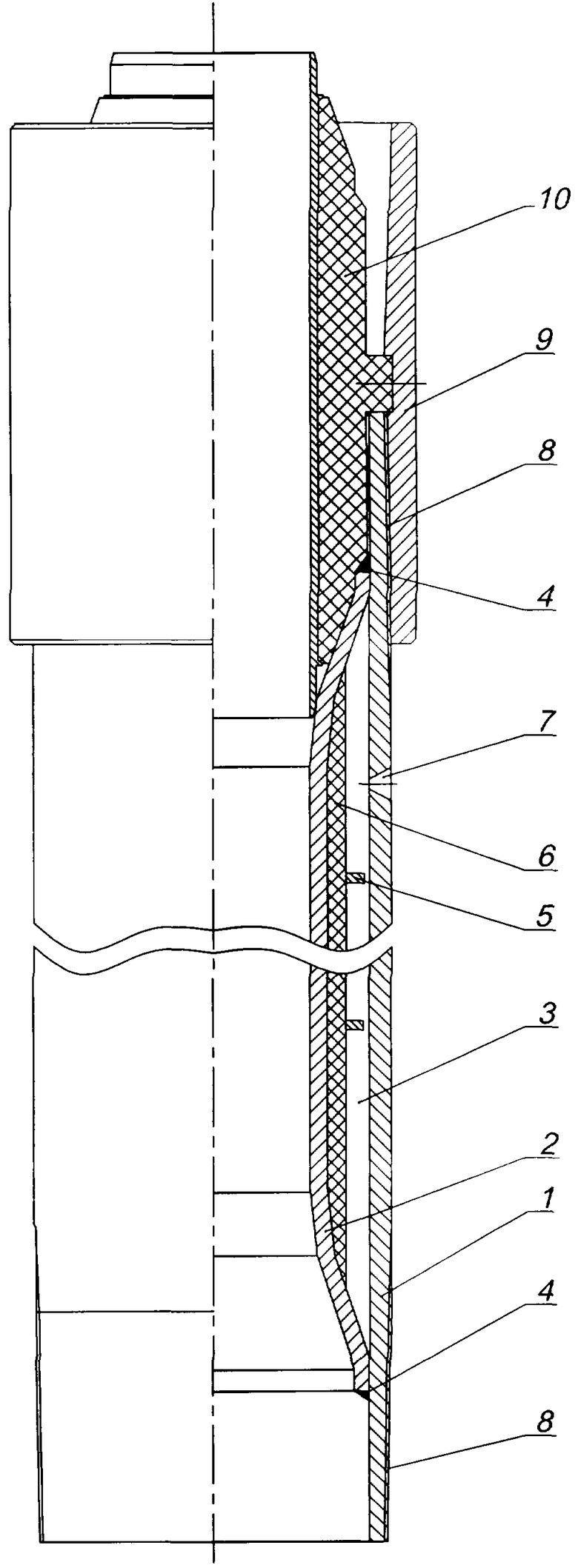

На фиг. представлена предлагаемая теплоизолированная труба в разрезе.

Теплоизолированная труба включает наружную трубу 1, внутреннюю трубу 2, расположенные коаксиально с образованием кольцевого пространства 3 между ними, которое герметизировано.

В кольцевом пространстве 3 размещена теплоизоляция 6, выполненная в виде многослойной экранной, представляющей собой чередующиеся слои металлической фольги, например алюминиевой или титановой, и теплоизолирующего материала, например, стекловолокна, базальтового волокна и др. с низкой теплопроводностью.

Наружная 1 и внутренняя 2 трубы соединены между собой прочными вакуумно-плотными швами 4. Соосность внутренней трубы 2 относительно наружной трубы 1 обеспечивается центраторами 5. В трубе 1 выполнено отверстие 7 под клапан для подсоединения к вакуумному насосу и создания вакуума в кольцевом пространстве 3.

На обоих концах трубы 1 нарезана резьба 8, а на один из концов навинчена муфта 9 для соединения труб в колонну.

В процессе изготовления теплоизолированной трубы через отверстие 7 в кольцевом пространстве создается средний вакуум 10-13 Па, а затем кольцевое пространство заполняется инертным газом с низкой теплопроводностью (например, криптоном, ксеноном и др.) под расчетным давлением Р, Па, после чего отверстие 7 герметизируется сваркой.

Описанные теплоизолированные трубы собираются в колонну путем свинчивания друг с другом на устье скважины с применением в муфтах специальных изолирующих втулок 10.

Теплоизолированная труба работает следующим образом.

При нагнетании теплоносителя в скважину по внутреннему пространству трубы 2 тепло передается от внутренней к наружной поверхности трубы 2, а затем через изоляцию 6 к трубе 1. При этом содержащиеся в металле труб 1 и 2 газы такие, как водород, кислород, азот и другие газы под воздействием высокой температуры и давления способны выделиться из металла труб 1 и 2. Кроме того, внутренняя поверхность трубы 2 и наружная поверхность трубы 1 могут быть подвержены коррозии, при которой также выделяются вышеуказанные газы. Если бы эти газы проникли в кольцевое пространство 3, то, обладая высокой теплопроводностью, могли бы резко ухудшить теплоизолирующие свойства теплоизоляции 6, а, следовательно, и всей теплоизолированной трубы. Предлагаемое создание в кольцевом пространстве 3 среднего вакуума (10-13 Па) и последующее заполнение этого пространства инертным газом с низкой теплопроводностью под расчетным давлением препятствует поступлению указанных газов в кольцевое пространство в течение всего периода эксплуатации теплоизолированной трубы и тем самым обеспечивает эффективную теплоизоляцию ее на постоянном первоначальном уровне.

В связи с тем, что при термических методах добычи нефти закачка теплоносителей в нефтяные пласты носит многоцикловый характер в режиме “нагрев-охлаждение”, процессы коррозии внутренней 2 и наружной 1 труб и газовыделения из них также интенсифицируются, а потому защита изоляции 6 от поступления в нее вышеуказанных газов приобретает особую значимость.

Преимущества предложенной теплоизолированной трубы состоят в том, что при значительном упрощении и удешевлении техники и технологии вакуумирования за счет создания не высокого, а среднего вакуума с последующей закачкой инертного газа под расчетным давлением в кольцевое пространство 3 создается хоть и ниже, чем при высоком вакууме, но достаточно эффективная изоляция. При этом за счет созданного давления инертного газа предотвращается поступление в кольцевое пространство вышеперечисленных вредных газов в течение всего длительного периода эксплуатации теплоизолированных труб. Причем этот период может исчисляться десятилетиями, тогда, как даже при использовании дорогостоящих газопоглотителей (геттеров) для поддержания вакуума этот срок даже с применением высокотехнологичных зарубежных технологий ограничивается годами, а практически колеблется от одного месяца до 1-2 лет, что при термических методах добычи нефти крайне малый период, так как воздействие теплом на нефтяные пласты достигает десятилетий, что связано с огромными объемами горных пород, которые должны быть прогреты, чтобы снизить вязкость и увеличить подвижность содержащейся в них нефти.

Таким образом, для предложенной теплоизолированной трубы при значительном снижении затрат на ее изготовление в десятки раз увеличивается срок ее эксплуатации при общем повышении рентабельности процесса термического воздействия на нефтяные пласты.

Помимо термических методов добычи нефти предложенная теплоизолированная труба может найти применение в других отраслях народного хозяйства для транспортировки теплоносителей.

источники информации:

1. А.с. SU №740932, Е 21 В 36/00, 1980 г.

2. Патент РФ №2129202, Е 21 В 17/00, 1999 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2002 |

|

RU2242667C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОИЗОЛИРОВАННОЙ ТРУБЫ | 2014 |

|

RU2588927C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИИ ТЕПЛОИЗОЛИРОВАННОЙ КОЛОННЫ | 2012 |

|

RU2500874C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА (ВАРИАНТЫ) | 2002 |

|

RU2244093C2 |

| СЕКЦИЯ ТЕПЛОИЗОЛИРОВАННОЙ КОЛОННЫ | 2011 |

|

RU2487228C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2002 |

|

RU2232864C1 |

| ТРУБА ТЕРМОИЗОЛИРОВАННАЯ НАСОСНО-КОМПРЕССОРНАЯ (ТТНК) | 2011 |

|

RU2473005C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2017 |

|

RU2655263C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 1997 |

|

RU2129202C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2004 |

|

RU2307913C2 |

Изобретение относится к нефтяной промышленности, в частности к добыче нефти термическими методами. Теплоизолированная труба включает внутреннюю и наружную трубы, расположенные коаксиально с образованием кольцевого пространства между ними. Кольцевое пространство герметизировано, в нем размещена теплоизоляция и создан вакуум. Вакуумированное до 10-13 Па пространство заполняется инертным газом с низким коэффициентом теплопроводности под давлением, рассчитываемым по формуле Р=Рв+К·Рпн, Па, где Р - давление нагнетания инертного газа, Па; Рв -величина вакуума, создаваемого в кольцевом пространстве, Па; К - коэффициент, учитывающий свойства инертного газа; Рпн - парциальное давление водорода, Па. Повышается надежность работы и срок службы трубы. 1 ил.

Теплоизолированная труба, включающая внутреннюю и наружную трубы, расположенные коаксиально с образованием кольцевого пространства между ними, причем кольцевое пространство герметизировано, в нем размещена теплоизоляция и создан вакуум, отличающаяся тем, что вакуумированное до 10-13 Па пространство заполняется инертным газом с низким коэффициентом теплопроводности под давлением, рассчитываемым по формуле

Р=Рв+К·Рпн,

где Р - давление нагнетания инертного газа, Па;

Рв - величина вакуума, создаваемого в кольцевом пространстве, Па;

К - коэффициент, учитывающий свойства инертного газа;

Рпн - парциальное давление водорода, Па.

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 1997 |

|

RU2129202C1 |

Авторы

Даты

2004-12-27—Публикация

2003-01-20—Подача