Изобретение относится к нефтяной промышленности, в частности к добыче нефти термическими методами, но может быть использовано и в других отраслях народного хозяйства в сборно-разборных трубопроводах для транспортировки теплоносителей.

Известен трубчатый узел для транспортировки текучей среды вниз с обеспечением тепловой изоляции ее от окружающей среды. Указанный узел содержит две смежные, расположенные в вертикальном направлении встык трубные секции. Каждая из этих секций содержит внутреннюю трубу для транспортировки текучей среды, вокруг которой расположена наружная труба, отделенная от нее кольцевой полостью. Наружная труба смещена в продольном направлении относительно внутренней трубы, так что первый конец внутренней трубы выступает из первого конца наружной трубы, а ее второй конец расположен внутри второго конца наружной трубы. Элемент в форме усеченного конуса соединяет каждую пару соответствующих смещенных относительно друг друга в продольном направлении концов труб в каждой из трубных секций. Пара соединительных элементов в каждой из трубных секций предназначена для поддержания относительного кольцевого зазора между внутренней и наружной трубами и для обеспечения герметичности кольцевой полости между ними. Каждый соединительный элемент имеет коническую поверхность, расположенную напротив соответствующей поверхности смежной трубной секции. Между этими расположенными напротив друг друга поверхностями образуется коническая полость [1] (Патент США №4538834, F 16 L 17/00, оп. 1985 г.).

Недостатками известного трубчатого узла для транспортировки текучей среды с обеспечением тепловой изоляции ее от окружающей среды являются дорогостоящий ремонт и значительные потери тепла через коническую полость в соединительном элементе, в которой существует прямой контакт текучей среды с соединительным элементом и через него с окружающей средой. Конструкция трубчатого узла исключает возможность ремонта трубных секций методом простой перенарезки резьбы, так как в этом случае перед перенарезкой резьбы необходимо срезать старый элемент в форме усеченного конуса и заменить его новым с повторением целого ряда технологических операций, предусмотренных в цикле изготовления новых трубных секций.

Наиболее близкой к заявляемой теплоизолированной трубе является теплоизолированная колонна, включающая внутреннюю трубу с расположенной на ней многослойной экранной изоляцией, наружную трубу и муфту; внутренняя труба выполнена на цельной с высаженными профилированными концами, наружная труба перед монтажом сжата вдоль оси на 9-12 мм, имеет на концах корпусно-упорную резьбу и снабжена седлом и клапаном, равноудаленным от концов трубы и после герметизации седла обваренным вакуумно-плотным швом; внутренняя и наружная трубы выполнены из одного материала и по торцам обварены вакуумно-плотными швами; на многослойной экранной изоляции размещены центрирующие кольца, между слоями многослойной экранной изоляции размещен газопоглотитель; в межтрубном пространстве создан вакуум 10-4-10-3 мм рт.ст., при этом муфта навернута на наружные трубы, а уплотнительная втулка снабжена канавкой и поджимает профилированные концы внутренней трубы к наружной трубе [2]. (Патент РФ №2129202, Е 21 В 17/00, оп. 1999 г.).

Недостатком известной теплоизолированной колонны является дороговизна ремонта теплоизолированных труб.

Циклический характер воздействия теплоносителями на нефтяные пласты (особенно при теплоциклических обработках) вызывает необходимость частого подъема - спуска теплоизолированной колонны с развинчиванием и свинчиванием резьбовых соединений каждой трубы, что, естественно, приводит к износу, нарушению этих соединений и, как следствие, потребности восстановительного ремонта резьбовых соединений. Такой ремонт проводится путем отрезания части изношенной резьбы и нарезания новой резьбы за счет укорачивания самой трубы. В известной теплоизолированной трубе внутренняя и наружная трубы обварены вакуумно-плотными швами по торцам и поэтому для их ремонта требуется отрезание и отделение внутренней трубы от наружной с последующим полным комплексом работ по изготовлению, теплоизоляции и сборки реставрированной теплоизолированной трубы, что сопряжено со значительными дополнительными затратами, соизмеримыми с таковыми по изготовлению новой теплоизолированной трубы.

Задачей настоящего изобретения является значительное снижение эксплуатационных затрат и повышение эффективности работы теплоизолированной колонны за счет увеличения срока службы путем создания ремонтно-способной теплоизолированной трубы.

Сущность настоящего изобретения заключается в том, что в известной теплоизолированной трубе, включающей внутреннюю и наружную трубы, расположенные коаксиально с образованием кольцевого пространства между ними, причем кольцевое пространство герметизировано на концах вакуумно-плотными швами, в нем размещена теплоизоляция и создан вакуум, на обоих концах наружной трубы нарезана резьба, на один конец наружной трубы навернута муфта с изолирующей втулкой, согласно изобретению вакуумно-плотные швы выполнены на одинаковых расстояниях от торцов наружной трубы, рассчитываемых по формуле:

L=К• β , где

L - расстояние между вакуумно-плотным швом и торцом наружной трубы, мм;

К - количество прогнозируемых ремонтов резьбы теплоизолированной трубы;

β - величина укорочения теплоизолированной трубы при разовом ремонте резьбы, мм (зависит в общем случае от типа резьбы, угла наклона, шага, высоты исходного профиля резьбы и степени ее износа).

С учетом того, что степень износа резьбы противоположных концов теплоизолированной трубы различна, т.е. резьба с муфтовой стороны трубы изнашивается и повреждается меньше и реже, чем с ниппельной, соответственно обусловливается различная потребность в ремонте этих резьб. В этом случае согласно изобретению вакуумно-плотные швы выполнены на разных расстояниях от торцов наружной трубы, рассчитываемых со стороны муфты теплоизолированной трубы по формуле:

Lм=Км•β, где

Lм - расстояние между вакуумно-плотным швом и торцом муфтового конца наружной трубы, мм;

Км - количество прогнозируемых ремонтов резьбы муфтового конца теплоизолированной трубы;

β - величина укорочения теплоизолированной трубы при разовом ремонте резьбы, мм;

а со стороны ниппеля - по формуле:

Lн=Кн•β,где

Lн - расстояние между вакуумно-плотным швом и торцом наружной трубы с ниппельного конца теплоизолированной трубы, мм;

Кн - количество прогнозируемых ремонтов резьбы ниппельного конца теплоизолированной трубы, причем Км<Кн.

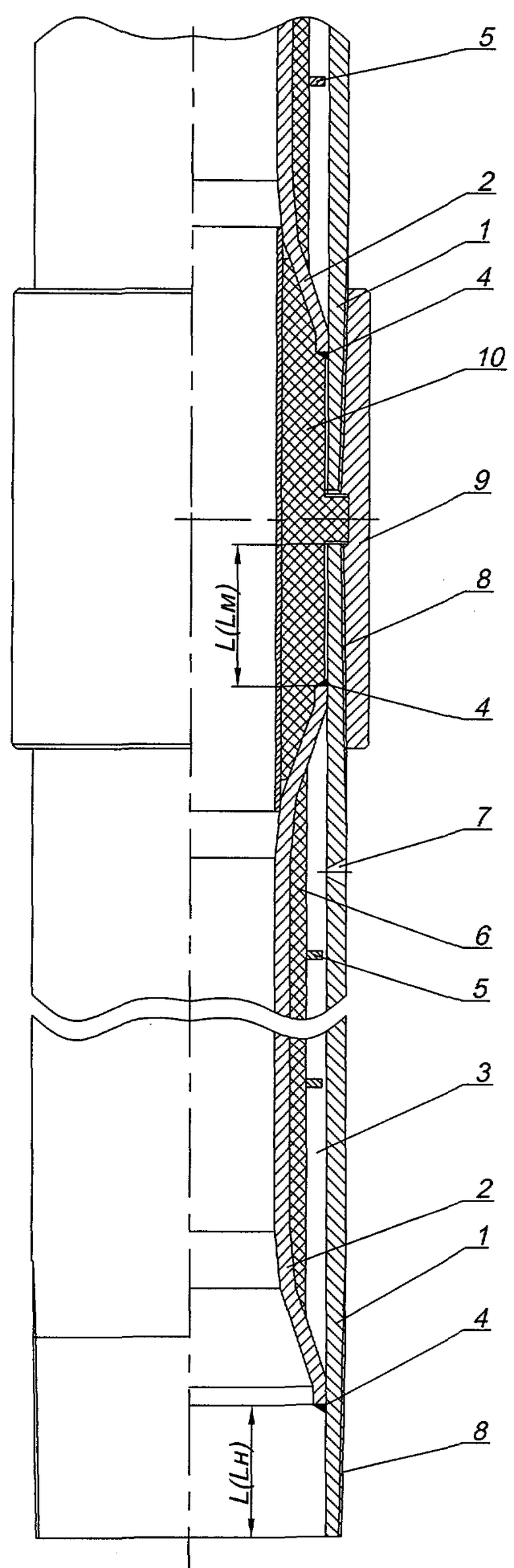

На чертеже представлена предлагаемая теплоизолированная труба в разрезе. Теплоизолированная труба включает наружную трубу 1, внутреннюю трубу 2, расположенные коаксиально с образованием кольцевого пространства 3 между ними.

Внутренняя труба 2 соединена с наружной 1 вакуумно-плотными сварными швами 4 на расстояниях L (Lм и Lн - на муфтовом или ниппельном концах трубы 1 соответственно). Соосность внутренней трубы 2 относительно наружной трубы 1 обеспечивается центраторами 5. В загерметизированном кольцевом пространстве 3 размещена многослойная теплоизоляция 6. В трубе 1 выполнено отверстие 7 под клапан, который после создания через него вакуума заваривается вакуумно-плотным швом. На обоих концах наружной трубы 1 нарезается резьба 8. С одной стороны на смазанную резьбу с заданным моментом навинчивается муфта 9, во внутрь которой вставляется специальная изолирующая втулка 10.

Собранные в заводских условиях теплоизолированные трубы маркируются, консервируются, упаковываются и отгружаются заказчикам на нефтедобывающие предприятия.

В дальнейшем описанные теплоизолированные трубы собираются в колонну путем свинчивания друг с другом с заданным крутящим моментом на устье скважины, оснащаются специальным внутрискважинным оборудованием и спускаются на необходимую глубину. По собранной теплоизолированной колонне подается теплоноситель (пар, горячая вода с температурой до 350° С при давлении до 16,0 МПа), поступающий непосредственно в обрабатываемый нефтяной пласт. Продолжительность теплового воздействия может длиться от нескольких суток до нескольких месяцев и даже лет в зависимости от потребности нефтяных пластов, предусмотренной технологическим проектом разработки конкретного нефтяного месторождения. В процессе нагнетания теплоносителя теплоизолированная колонна должна обеспечивать герметичность соединений и минимальные теплопотери, обусловленные технической характеристикой теплоизолированных труб.

В период эксплуатации теплоизолированные трубы подвержены воздействию многочисленных термоциклических нагрузок (нагрев-охлаждение) и частых как технологически обусловленных, так и непредвиденных спуско-подъемных операций со свинчиванием и развинчиванием резьбовых соединений. Такой режим эксплуатации приводит к износу и повреждениям резьбовых соединений теплоизолированных труб, которые не могут быть использованы для последующего нагнетания теплоносителя. Для известной теплоизолированной колонны [2] в этом случае, как рассматривалось ранее, требуется капитальный дорогостоящий ремонт всей теплоизолированной трубы, а для предлагаемой конструкции теплоизолированной трубы достаточно выполнить только подтарцовку наружной трубы и обновление резьбового соединения. При этом длина реставрируемого участка трубы будет зависеть от типа резьбы, угла наклона, шага, высоты исходного профиля и ее износа.

Пример использования теплоизолированных труб диаметром 114,3 мм (диаметр наружной трубы) с соединительными резьбами типа ОТТМ по ГОСТ 25575-83.

Для данного примера расстояние от вакуумно-плотных швов до торцов наружной трубы рассчитывается по формуле:

L=K• β

и при β =10,2 мм для 3 ремонтов составляет 30,6 мм, а для 5 ремонтов - 51 мм.

В нефтепромысловой практике при работе с трубами в скважинах при бурении, добыче нефти, нагнетании различных агентов и проведении спуско-подъемных операций с трубами наибольшему износу и повреждениям подвержены ниппельные резьбовые концы труб, собираемые и разбираемые непосредственно на устье скважин. Для теплоизолированных труб ниппельные резьбовые концы в среднем в 5-10 раз более подвержены износу и повреждению, нежели собранные с муфтами. Поэтому целесообразно при изготовлении теплоизолированных труб расстояние между вакуумно-плотным швом и торцом наружной трубы с муфтовой стороны делать меньше, чем с ниппельной. Для этого случая в нашем примере расстояние от вакуумно-плотного шва до торца наружной трубы с муфтовой стороны рассчитывается по формуле:

Lм=Км•β

и при прогнозируемом 1 ремонте составляет 10,2 мм, а с ниппельной стороны - рассчитывается по формуле:

Lн=Кн•β

и при прогнозируемых 3 ремонтах составляет 30,6 мм и 5 ремонтах - 51 мм.

Преимущества предложенной теплоизолированной трубы состоят в том, что значительно увеличивается срок ее эффективной работы (как минимум, в три раза) за счет малозатратного профилактического ремонта и восстановления износа и нарушений резьбы вместо капитального и дорогостоящего ремонта для известных конструкций.

За счет снижения эксплуатационных затрат на ремонт расширяется сфера применения теплоизолированных труб и, в частности, область рентабельного термического воздействия на нефтяные залежи с высоковязкими, трудноизвлекаемыми нефтями, а также возможность применения таких теплоизолированных труб в других отраслях народного хозяйства для транспортировки теплоносителей по мобильным сборно-разборным трубопроводам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2002 |

|

RU2242667C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2003 |

|

RU2243348C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОИЗОЛИРОВАННОЙ ТРУБЫ | 2014 |

|

RU2588927C2 |

| Теплоизолированная труба | 2020 |

|

RU2742024C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 1997 |

|

RU2129202C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2004 |

|

RU2307913C2 |

| Сбалансированное резьбовое соединение бурильной колонны | 2022 |

|

RU2783935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОИЗОЛИРОВАННОЙ ТРУБЫ | 2011 |

|

RU2473004C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2008 |

|

RU2375547C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИИ ТЕПЛОИЗОЛИРОВАННОЙ КОЛОННЫ | 2012 |

|

RU2500874C2 |

Изобретение относится к нефтяной промышленности, в частности к добыче нефти термическими методами в сборно-разборных трубопроводах. Теплоизолированная труба включает внутреннюю и наружную трубы, расположенные коаксиально с образованием кольцевого пространства между ними. Кольцевое пространство герметизировано вакуумно-плотными швами, в нем размещена теплоизоляция и создан вакуум, на обоих концах наружной трубы нарезана резьба, на один из концов ее навинчена муфта с изолирующей втулкой. Вакуумно-плотные швы выполнены на одинаковых от торцов наружной трубы расстояниях, рассчитываемых по формуле L=K· β , где L - расстояние между вакуумно-плотным швом и торцом наружной трубы, мм; К - количество прогнозируемых ремонтов резьб теплоизолированной трубы; β - величина укорочения теплоизолированной трубы при разовом ремонте резьбы, мм. Также описан другой вариант теплоизолированной трубы, в которой вакуумно-плотные швы выполнены на разных расстояниях от торцов наружной трубы. Расстояние с муфтовой стороны рассчитывается по формуле: Lм=Км·β, где Lм - расстояние между вакуумно-плотным швом и торцом муфтового конца наружной трубы, мм; Км - количество прогнозируемых ремонтов резьбы муфтового конца теплоизолированной трубы; β - величина укорочения теплоизолированной трубы при разовом ремонте резьбы, мм; а с ниппельной стороны расстояние рассчитывается по формуле: Lн=Кн·β, где Lн - расстояние между вакуумно-плотным швом и торцом ниппельного конца наружной трубы, мм; Кн - количество прогнозируемых ремонтов резьбы ниппельного конца теплоизолированной трубы, причем Км<Кн. Повышается эффективность работы теплоизолированных труб. 2 н.п. ф-лы, 1 ил.

L=K· β ,

где L - расстояние между вакуумно-плотным швом и торцом наружной трубы, мм;

К - количество прогнозируемых ремонтов резьб теплоизолированной трубы;

β - величина укорочения теплоизолированной трубы при разовом ремонте резьбы, мм.

Lм=Км·β,

где LM - расстояние между вакуумно-плотным швом и торцом муфтового конца наружной трубы, мм;

Км - количество прогнозируемых ремонтов резьбы муфтового конца теплоизолированной трубы;

β - величина укорочения теплоизолированной трубы при разовом ремонте резьбы, мм;

а с ниппельной стороны расстояние рассчитывается по формуле

Lн=Кн·β,

где Lн - расстояние между вакуумно-плотным швом и торцом ниппельного конца наружной трубы, мм;

Кн - количество прогнозируемых ремонтов резьбы ниппельного конца теплоизолированной трубы, причем Км<Кн.

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 1997 |

|

RU2129202C1 |

| Теплоизолированная колонна | 1989 |

|

SU1696677A1 |

| Теплоизолированная колонна для нагнетания теплоносителя в пласт | 1987 |

|

SU1506084A1 |

| СОЕДИНЕНИЕ ТРУБ | 1989 |

|

RU2046244C1 |

| СОЕДИНЕНИЕ ТРУБ | 1989 |

|

RU2046245C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 1999 |

|

RU2165001C2 |

Авторы

Даты

2005-01-10—Публикация

2002-04-15—Подача