Изобретение относится к нефтяной и газовой промышленности, в частности к добыче нефти и газа, и может быть использовано при строительстве теплоизолированных колонн для нагнетания теплоносителя в пласт при добыче тяжелой (вязкой) нефти, а также для теплоизоляции других трубопроводов, используемых для транспортировки теплоносителей.

Известен способ изготовления секции теплоизолированной колонны (RU 2221963 C2, 20.01.2004, F16L 59/00), включающий коаксиальную относительно друг друга установку внутренней и наружной труб, размещение между ними теплоизолирующего материала и направляющих люнетов. Данный способ изготовления осуществляют при сквозном продвижении внутренней трубы в наружной трубе на протяжении всей длины колонны.

Вышеописанный способ изготовления секции теплоизолированной колонны не предусматривает вакуумирование межтрубного пространства, что приводит к большим тепловым потерям при закачивании теплоносителя в пласт, связанным с тем, что в межтрубном пространстве по всей длине колонны теплопроводящей средой является воздух, обладающий относительно большой теплопроводностью.

Из уровня техники известен способ изготовления секции теплоизолированной колонны (RU 2129202 C1, 20.04.1999, E21B 17/00, 36/00), принятый за прототип, включающий наматывание на внутреннюю трубу многослойной экранной изоляции, между слоями которой размещают газопоглотитель, размещение на изоляции центраторов, помещение внутренней трубы в наружную трубу, создание в межтрубном пространстве вакуума 10-4-10-3 мм рт.ст., при этом внутреннюю и наружную трубы соединяют путем сварки их торцов вакуумно-плотными швами. Наружную трубу, выполненную по концам с внешней конусно-упорной резьбой, перед сваркой сжимают вдоль оси на 9-12 мм.

Недостатком указанного способа является то, что наружную трубу, выполненную с внешней резьбой по концам, сжимают вдоль оси на 9-12 мм, а затем сваривают по торцам с внутренней трубой, что неизбежно ведет к изменению геометрии профиля резьбы и проблемам, связанным с обеспечением герметичности колонны при ее использовании и выполнении операций свинчивания и развинчивания труб. При этом снижается теплопроводность колонны и ее эксплуатационная надежность, а, кроме того, усложняется сборка секций колонны.

Задачей, на которое направлено заявленное изобретение, является разработка способа изготовления секции теплоизолированной колонны, позволяющего достичь высоких теплоизолирующих свойств и надежности работы колонны.

Техническим результатом, обеспечиваемым изобретением, является снижение тепловых потерь при прохождении теплоносителя через колонну, повышение эксплуатационной надежности колонны и производительности сборки секций колонны.

Способ изготовления теплоизолированной колонны включает коаксиальное размещение внутренней трубы с расположенными на ней экранной изоляцией, газопоглотителями и центраторами в наружной трубе, снабженной герметичным клапаном, обеспечивающим создание в межтрубном пространстве вакуума 10-4-10-3 мм рт.ст., соединение наружной и внутренней труб и выполнение внешней резьбы на концах наружной трубы. В межтрубном пространстве размещают стальные вкладыши и осуществляют соединение наружной и внутренней труб через стальные вкладыши путем приваривания их к трубам вакуумно-плотными швами, причем стальные вкладыши приваривают к наружной трубе в месте выполнения внешней резьбы на ее концах на участке, расположенном под отрезком от первого витка до основной плоскости резьбы, затем выполняют термическую обработку вакуумно-плотных швов, обеспечивающую повышение их пластичности. Совместный нагрев внутренней и наружной труб осуществляют поэтапно до конечной температуры 350-450°C с созданием в межтрубном пространстве вакуума 10-4-10-3 мм рт.ст. на каждом этапе нагрева. Выполнение внешней резьбы на концах наружной трубы осуществляют после механической обработки вакуумно-плотных швов.

Кроме того, изготовление секции теплоизолированной колонны осуществляют при горизонтальном положении труб.

Для обеспечения заданных линейных размеров труб секции колонны, механических характеристик сварных вакуумно-плотных швов, получения более точных геометрических размеров профиля резьбы и необходимых теплофизических свойств колонны, в межтрубном пространстве размещают стальные вкладыши и осуществляют соединение наружной и внутренней труб через стальные вкладыши путем приваривания их к трубам вакуумно-плотными швами, причем стальные вкладыши приваривают к наружной трубе в месте выполнения внешней резьбы на ее концах на участке, расположенном под отрезком от первого витка до основной плоскости резьбы, затем выполняют термическую обработку вакуумно-плотных швов, обеспечивающую повышение их пластичности. Точность изготовления секции колонны и монтаж деталей, входящих в сварочный узел, обеспечивают проведение качественной сварки, что гарантирует необходимую прочность и жесткость концов наружных труб. Проведение качественной сварки и повышение эксплуатационной надежности колонны и жесткости концов наружных труб снижает изгибающий момент при выполнении резьбы и эксплуатации колонны, способствуя снижению вероятности ее разгерметизации.

Стальные вкладыши приваривают к наружной трубе в месте выполнения внешней резьбы на ее концах на участке, расположенном под отрезком от первого витка до основной плоскости резьбы. Указанный отрезок резьбы является зоной повышенных деформаций во время эксплуатации колонны, а также он испытывает максимальные нагрузки при свинчивании-развинчивании труб. Поэтому приваренные именно на данном участке к наружной трубе стальные вкладыши позволяют повысить жесткость концов наружной трубы, снизить вероятность разгерметизации колонны в местах их соединения с внутренними трубами и повысить эксплуатационную надежность колонны в целом.

Термическая обработка вакуумно-плотных швов, обеспечивающая повышение их пластичности, также снимает внутренние напряжения, возникающие при сварке. Примерами такой термической обработки может являться нормализация при температуре 900-950°C или отпуск при температуре 500-650°C. Пластичность вакуумно-плотных швов обеспечивает их герметичность при линейных деформациях, возникающих при нагреве трубы, при которых швы растягиваются, но не разрушаются. Пластичность сварных швов также необходима для облегчения их дальнейшей механической обработки (чистовой обработки), обеспечивающей надежное сопряжение швов с муфтовым вкладышем и, как следствие, герметичность секции колонны.

Совместный нагрев внутренней и наружной труб осуществляют поэтапно до конечной температуры 350-450°C с созданием в межтрубном пространстве вакуума 10-4-10-3 мм рт.ст. на каждом этапе нагрева.

Нагрев труб до первой промежуточной температуры (первый этап) вызывает интенсивное выделение газов с поверхности наружной и внутренней труб. Нагрев останавливают и при поддержании указанной первой промежуточной температуры газы откачивают из межтрубного пространства насосами низкого давления с созданием необходимого вакуума 10-4-10-3 мм рт.ст. Нагрев внутренней и наружной труб до второй промежуточной температуры (второй этап) вновь вызывает интенсивное выделение газов с поверхности труб и повышение давления в межтрубном пространстве вплоть до 0,113 мм рт.ст. Нагрев вновь останавливают и при поддержании второй промежуточной температуры газы откачивают из межтрубного пространства до создания вакуума 10-4-10-3 мм рт.ст.

Количество этапов нагрева обусловлено необходимой конечной температурой нагрева, выбранной из диапазона 350-450°C, и мощностью используемых для создания вакуума насосов.

Поэтапный нагрев внутренней и наружной труб до конечной температуры 350-450°C обусловлен слишком высокой интенсивностью выделения газов с поверхности труб при нагреве сразу до температуры 350-450°C и ограниченной мощностью насосов, используемых для создания вакуума.

Создание с помощью герметичного клапана, выполненного на наружной трубе, вакуума более 10-3 мм рт.ст. не обеспечивает необходимое снижение потерь тепла через межтрубное пространство. Вакуум менее 10-4 мм рт.ст. требует дополнительных энергозатрат на его создание при незначительном увеличении теплоизолирующих свойств колонны, что является нецелесообразным.

Нагрев труб до конечной температуры 350-450°C способствует наиболее полному выделению газов с поверхности труб и быстрой активации газопоглотителей, что исключает накопление газов в межтрубном пространстве во время эксплуатации колонны и увеличивает срок ее эксплуатации. Нагрев внутренней и наружной труб до температуры ниже 350°C не обеспечивает необходимую полноту выделения газов с поверхности труб и приводит к значительному увеличению времени активации газопоглотителей. Это существенно снижает производительность сборки секции колонны, а также приводит к недостаточному удалению газов с поверхности труб в межтрубном пространстве, которое напрямую ведет к повышению теплопередачи секции в процессе эксплуатации, снижая надежность работы колонны. А нагрев труб до температуры выше 450°C практически не оказывает существенного влияния ни на время активации газопоглотителей, ни на полноту выделения газов с поверхности труб, но приводит к изменению структуры металла и затрудняет эксплуатацию нагревательных устройств.

Механическая обработка вакуумно-плотных швов, соединяющих стальные вкладыши с наружной и внутренней трубами, заключается в их чистовой обработке. Пластичные, благодаря термической обработке, швы легко подвергаются чистовой обработке, которая обеспечивает надежное сопряжение указанных швов с муфтовым вкладышем и, как следствие, герметичность секции колонны.

Выполнение внешней резьбы на концах наружной трубы осуществляют после механической обработки вакуумно-плотных швов, что значительно повышает герметичность секции и колонны в целом, ее эксплуатационную надежность и снижает тепловые потери.

Изготовление секции теплоизолированной колонны при горизонтальном положении труб повышает производительность и снижает затраты на изготовление.

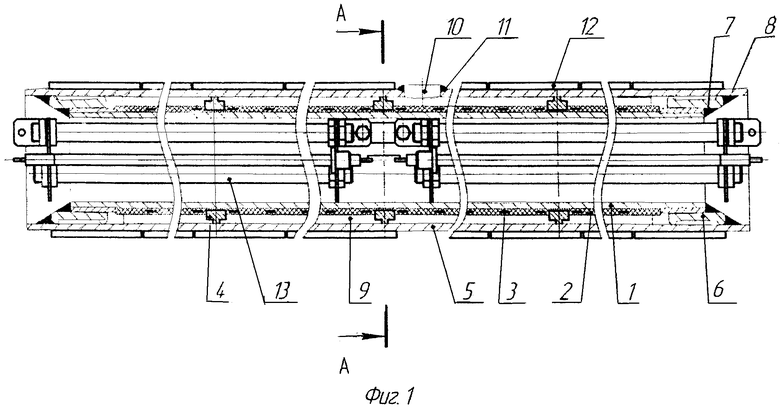

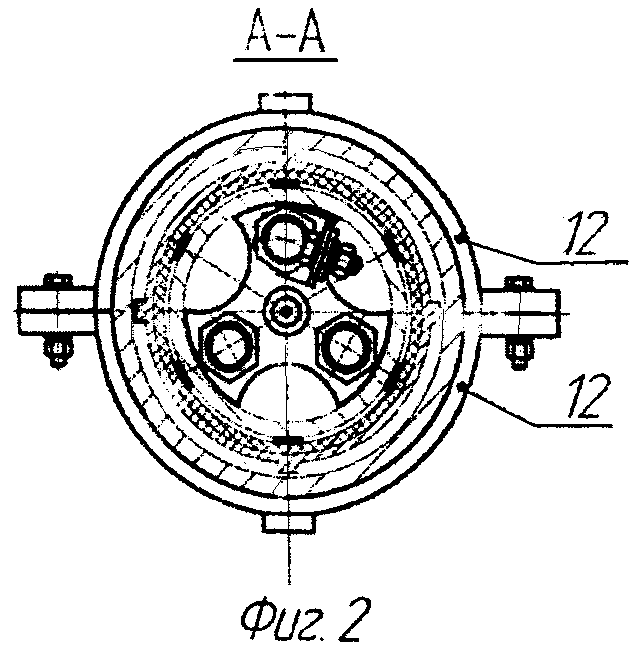

Изобретение поясняется чертежами, где на фиг.1 показан общий вид секции теплоизолированной колонны в собранном виде, а на фиг.2 изображен поперечный разрез А-А на фиг.1.

Секция теплоизолированной колонны содержит внутреннюю трубу 1, расположенные на ней экранную изоляцию 2, между слоями которой размещены газопоглотители 3, центраторы 4, установленные на отдельной изоляции, и наружную трубу 5 с внешней резьбой на концах, соединенную с наружной трубой 5 путем приваривания стальных вкладышей 6 к трубам 1, 5 вакуумно-плотными швами 7 и 8. Каждый стальной вкладыш 6 приварен к наружной трубе в месте выполнения внешней резьбы на ее концах на участке, расположенном под отрезком от первого витка до основной плоскости резьбы. Для создания вакуума в межтрубном пространстве 9 на наружной трубе 5 выполнен герметичный клапан 10, обваренный вакуумно-плотным швом 11. Для нагрева наружной 5 и внутренней 1 труб используют нагревательные устройства 12 и 13.

Пример осуществления изобретения.

Секцию теплоизолированной колонны изготавливали в горизонтальном положении.

В качестве внутренней трубы 1 использовали трубу диаметром 114,3 мм с толщиной стенки 7,37 мм. В качестве наружной трубы 5 использовали трубу диаметром 168,28 мм с толщиной стенки 8,4 мм, у которой механически обработана внутренняя поверхность, расположенная под будущими резьбовыми концами и имеющая диаметр 153+0,53 мм. Материал внутренней и наружной труб, стального вкладыша - сталь 32Г2.

На внутреннюю трубу 1 на отдельную изоляцию, состоящую из стеклосетки, устанавливали центраторы 4, необходимые для фиксации экранной изоляции. Затем на внутреннюю трубу 1 наматывали экранную изоляцию 2, состоящую из алюминиевой фольги, между слоями которой размещали газопоглотители 3 (геттеры) марки ГП-ТЦЮ диаметром 12 мм и толщиной 2,5 мм. После этого внутреннюю трубу 1 с центраторами 4 вставляли в наружную трубу 5, а в межтрубном пространстве 9 размещали выполненные в виде втулки стальные вкладыши 6, наружный диаметр которых составляет

Затем выполняли термическую обработку вакуумно-плотных швов 7 и 8, обеспечивающую повышение их пластичности, заключающуюся в отпуске при температуре 500-650°C. При этом в концевую часть секции колонны вводили индуктор, который осуществлял нагрев швов до необходимой температуры. Охлаждение вакуумно-плотных швов происходило на воздухе.

Совместный нагрев внутренней 1 и наружной 5 труб осуществляли в четыре этапа до конечной температуры 400°C с созданием в межтрубном пространстве 9 вакуума 10-4-10-3 мм рт.ст. на каждом этапе нагрева. Вакуум 10-4-10-3 мм рт.ст. в межтрубном пространстве 9 создавали путем откачивания газов через герметичный клапан 10, выполненный в наружной трубе 5, создавая в нем сначала форвакуум не более 0,113 мм рт ст., а затем - вакуум 10-4-10-3 мм рт.ст.

На первом этапе трубы нагревали с помощью нагревательных устройств 12 и 13 до температуры 100°C и при поддержании указанной температуры откачивали выделившиеся газы из межтрубного пространства 9 с помощью насосов низкого давления до созданием вакуума 10-4-10-3 мм рт.ст. На втором этапе нагрев внутренней и наружной труб осуществляли до температуры 200°C, что вызывало в связи с ростом температуры новую интенсификацию выделения газов с поверхности труб и повышение давления в межтрубном пространстве вплоть до 0,113 мм рт.ст. Нагрев вновь останавливали и при поддержании температуры 200°С газы откачивали до создания вакуума 10-4-10-3 мм рт.ст. На третьем и четвертом этапах нагрева труб действовали также как и на первом и втором этапах.

При достижении в межтрубном пространстве 9 требуемых температуры 400°C и вакуума 104-10° мм рт.ст. осуществляли выдержку при этих температуре и давлении в течение двух часов.

В завершении сборки секции колонны осуществляли механическую обработку вакуумно-плотных швов, соединяющих стальные вкладыши с внутренней и наружной трубами, и выполнение внешней резьбы на концах наружной трубы.

Секции в колонну собирали на скважине путем соединения наружных труб соединительной муфтой, накручиваемой на внешнюю резьбу на концах наружных труб через муфтовый вкладыш. Колонну опускали в нагнетательную скважину и закачивали по ней теплоноситель.

Вышеуказанные режимы нагрева и вакуумирования обеспечивали наиболее полное удаление газов с поверхности труб в межтрубном пространстве секции колонны и быструю активацию газопоглотителей, исключающих накопление газов в межтрубном пространстве колонны во время ее эксплуатации. Это повышает теплофизические характеристики секции колонны и ее эксплуатационную надежность.

Применение теплоизолированной колоны, собранной в соответствии с заявленным способом, обеспечивает увеличение длительности периода эксплуатации такой колонны на 25-30% при условии отсутствия существенного роста теплопотерь.

Применение предлагаемого способа сборки секции теплоизолированной колонны позволит:

- снизить тепловые потери колонны и вероятность разгерметизации

секций и колонны в целом;

- повысить эксплуатационную надежность колонны;

- обеспечить заданные линейные размеры секций колонны и точность резьбовых концов наружных труб;

- повысить скорость и качество изготовления секций теплоизолированной колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИЯ ТЕПЛОИЗОЛИРОВАННОЙ КОЛОННЫ | 2011 |

|

RU2487228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОИЗОЛИРОВАННОЙ ТРУБЫ | 2014 |

|

RU2588927C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 1997 |

|

RU2129202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОИЗОЛИРОВАННОЙ ТРУБЫ | 2011 |

|

RU2473004C1 |

| ТРУБА ТЕРМОИЗОЛИРОВАННАЯ НАСОСНО-КОМПРЕССОРНАЯ (ТТНК) | 2011 |

|

RU2473005C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2003 |

|

RU2243348C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2004 |

|

RU2307913C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА (ВАРИАНТЫ) | 2002 |

|

RU2244093C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2002 |

|

RU2242667C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2002 |

|

RU2232864C1 |

Изобретение относится к добыче нефти и может быть использовано при изготовлении колонн для нагнетания теплоносителя в нефтяной пласт. Способ включает коаксиальное размещение внутренней трубы с изоляцией, газопоглотителями и центраторами в наружной трубе. Наружная труба снабжена герметичным клапаном, обеспечивающим создание в межтрубном пространстве вакуума 10-4-10-3 мм рт.ст. Наружную и внутреннюю трубы соединяют через стальные вкладыши путем приваривания их к трубам вакуумно-плотными швами. Вкладыши приваривают к наружной трубе в месте выполнения внешней резьбы на ее концах на участке, расположенном под отрезком от первого витка до основной плоскости резьбы. Проводимая термообработка вакуумно-плотных швов обеспечивает повышение их пластичности. Нагрев внутренней и наружной труб осуществляют поэтапно до конечной температуры 350-450°C. На каждом этапе нагрева в межтрубном пространстве создают вакуум 10-4-10-3 мм рт.ст. Выполнение внешней резьбы на концах наружной трубы осуществляют после механической обработки вакуумно-плотных швов. Обеспечивается снижение тепловых потерь при прохождении теплоносителя через колонну, повышение эксплуатационной надежности колонны и производительности сборки секции колонны. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления секции теплоизолированной колонны, включающий коаксиальное размещение внутренней трубы с расположенными на ней экранной изоляцией, газопоглотителями и центраторами в наружной трубе, снабженной герметичным клапаном, обеспечивающим создание в межтрубном пространстве вакуума 10-4-10-3 мм рт.ст., соединение наружной и внутренней труб и выполнение внешней резьбы на концах наружной трубы, отличающийся тем, что в межтрубном пространстве размещают стальные вкладыши и осуществляют соединение наружной и внутренней труб путем приваривания стальных вкладышей к трубам вакуумно-плотными швами, причем стальные вкладыши приваривают к наружной трубе в месте выполнения внешней резьбы на ее концах на участке, расположенном под отрезком от первого витка до основной плоскости резьбы, затем выполняют термическую обработку вакуумно-плотных швов, обеспечивающую повышение их пластичности, и осуществляют совместный поэтапный нагрев внутренней и наружной труб до конечной температуры 350-450°C с созданием в межтрубном пространстве вакуума 10-4-10-3 мм рт.ст. на каждом этапе нагрева, а выполнение внешней резьбы на концах наружной трубы осуществляют после механической обработки вакуумно-плотных швов.

2. Способ по п.1, отличающийся тем, что изготовление секции теплоизолированной колонны осуществляют при горизонтальном положении труб.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИАРИЛЕНОВ | 0 |

|

SU219202A1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2008 |

|

RU2375547C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2002 |

|

RU2232864C1 |

| US 2010230953 A1, 16.09.2010 | |||

| CN 101187292 A, 28.05.2008. | |||

Авторы

Даты

2013-12-10—Публикация

2012-02-02—Подача