Изобретение относится к нефтедобывающей промышленности, в частности к составам и способам кислотной обработки призабойной зоны терригенного пласта, и может быть использовано в процессе интенсификации притока нефти и освоения скважин путем кислотной обработки терригенного коллектора, а также для интенсификации притока нефти и повышения нефтеотдачи пластов методом гидравлического разрыва пласта с использованием кислотных растворов.

Известно, что кислотные составы, содержащие органические растворители, обладают свойством выравнивать скорости реакции в пласте: замедлять скорости реакции в водонасыщенных пропластках и ускорять их в нефтенасыщенных пропластках за счет нефтеотмывающих свойств этих растворителей.

Известен состав для обработки призабойной зоны скважин, который включает, мас.%: водный раствор соляной кислоты 10-12%-ной концентрации - 10,0-18,0; водный раствор плавиковой кислоты 1,5-5,0%-ной концентрации - 1,5-5,0, органический растворитель - остальное, причем в качестве органического растворителя состав содержит смесь предельных углеводородов алканового и ароматического ряда [1].

Наиболее близким аналогом для кислотного состава является кислотный состав для обработки низкопроницаемых терригенных коллекторов следующего компонентного состава, мас.%: соляная кислота 10-15, смесь плавиковой и борной кислот, взятых в стехиометрическом соотношении 3,6-7,2, уксусная кислота 2,5-4,0, продукт взаимодействия третичных аминов с пероксидом водорода (в пересчете на основное вещество) 0,06-0,3, вода остальное [2].

Наиболее близким аналогом для способа является способ кислотной обработки призабойной зоны терригенного пласта, включающий последовательную закачку в скважину буферной жидкости и кислотного состава, продавку его в пласт при помощи буферной жидкости, выдержку на реакцию 6-12 часов и последующее удаление продуктов реакции [3].

Недостатками применения известных составов является то, что они не проникают глубоко в пласт в процессе кислотной обработки. Это связано с тем, что составы, содержащие смесь соляной и плавиковой кислот, обладают высокой скоростью реакции с терригенной породой, особенно при повышенных температурах, кроме того, в результате реакции с кварцем и глиной образуются плохо растворимые осадки геля кремниевой кислоты, фторидов и фторсиликатов [4].

Техническим результатом изобретения является создание состава для кислотной обрабо

тки терригенного пласта, обладающего замедленной скоростью реакции с породой при пластовой температуре для увеличения охвата пласта обработкой и снижения опасности образования осадков, а также более низким поверхностным натяжением на границе с углеводородами и низкой скоростью коррозии, что позволит увеличить эффективность кислотной обработки с его применением.

Кислотный состав для обработки низкопроницаемых терригенных коллекторов, включающий хлорсодержащий реагент, фторсодержащий реагент и пресную воду, содержит в качестве хлорсодержащего реагента хлорид аммония или ингибированную соляную кислоту, в качестве фторсодержащего реагента - плавиковую кислоту, или бифторид аммония, или фторид аммония и дополнительно - полигликоли и алкилбензолсульфокислоту, содержащую в алкильной группе 12-14 атомов углерода, при следующем соотношении компонентов, в расчете на основное вещество, мас.%:

Указанная алкилбензол-

сульфокислота 10-30

Указанный хлорсодержащий реагент 1,0-5,0

Указанный фторсодержащий реагент 1,0-5,0

Полигликоли 10,0-40,0

Пресная вода Остальное

В способе кислотной обработки призабойной зоны терригенного пласта, включающем последовательную закачку в скважину буферной жидкости и кислотного состава, продавку его в пласт при помощи буферной жидкости, выдержку на реакцию и последующее удаление продуктов реакции, в качестве кислотного состава используют указанный выше состав или его водный раствор, полученный при разбавлении указанного состава пресной водой в соотношении кислотный состав : вода 1:1-5 соответственно, в количестве 0,5-2,0 м3 на 1 м перфорированной толщины пласта, в качестве буферной жидкости используют 1,5-3,0%-ный раствор хлорида аммония, или нефть, или дизельное топливо в количестве 0,5-1,5 м3 на 1 м перфорированной толщины пласта перед закачкой кислотного состава и в количестве 1,0-5,0 м3 - при его продавке, а выдержка на реакцию составляет не более 8 часов.

Введением в кислотный состав алкилбензолсульфокислоты, обладающей поверхностно-активными свойствами, замедляет скорость реакции кислотного состава с терригенной породой, позволяет снизить поверхностное натяжение кислотного состава на границе с углеводородом.

Для исследований использовались:

1. Кислота соляная ингибированная, содержащая 24 мас.% НСl, выпускается по ТУ 2122-131-05807960-97.

2. Хлорид аммония, NH4Cl, представляет собой порошок белого цвета, массовая доля основного вещества не менее 99,6%, выпускается по ГОСТ 2210-73.

3. Кислота плавиковая, содержащая 50 мас.% HF, выпускается по ТУ 48-5-184-78.

4. Бифторид аммония - порошок белого цвета, содержащий 97,0 мас.% основного вещества, выпускается по ТУ 113-08-544-83

5. Фторид аммония - порошок белого цвета, содержащий 97,0 мас.% основного вещества, выпускается по ГОСТ 4518-75.

6. Алкилбензолсульфокислота, марка А, содержащая 97,0 мас.% основного вещества, выпускается по ТУ 2481-036-04689375.

7. Полигликоли, марка Б, представляют собой вязкую жидкость от светло-коричневого до темно-коричневого цвета, содержащую 99,8 мас.% основного вещества, выпускаются по ТУ 2422-007-05766801-93 изм. 1.

8. Этиленгликоль, высший сорт, содержащий 99,8 мас.% основного вещества, выпускается по ГОСТ 19710-83, изм. 2, 3.

Примеры приготовления кислотных составов

Пример 1.

В тефлоновом стакане на 250 мл в 76,7 мл пресной воды при перемешивании пластмассовой палочкой последовательно растворяли 1,0 г 99,6%-ного хлорида аммония (NH4Cl), 2,0 г 50%-ной плавиковой кислоты (HF), 10,3 г 97%-ной алкилбензолсульфокислоты и 10,0 г 99,8%-ных полигликолей.

После перемешивания в течение 5-10 мин получали состав со следующим содержанием ингредиентов, мас.%: NH4Cl - 1,0; HF - 1,0; алкилбензолсульфокислота - 10,0; полигликоли - 10,0; пресная вода - остальное.

Пример 2.

В тефлоновом стакане на 250 мл в 48,3 мл пресной воды при перемешивании пластмассовой палочкой последовательно растворяли 3,0 г 99,6%-ного хлорида аммония (NH4Cl), 3,1 г 97%-ного бифторида аммония (HF· NH4F), 20,6 г 97%-ной алкилбензолсульфокислоты и 25,0 г 99,8%-ных полигликолей.

После перемешивания в течение 5-10 мин получали состав со следующим содержанием ингредиентов, мас.%: NH4Cl - 3,0; HF· NH4F - 3,0%; алкилбензолсульфокислота - 20,0; полигликоли - 25,0; пресная вода - остальное.

Пример 3.

В тефлоновом стакане на 250 мл в 3,1 мл пресной воды при перемешивании пластмассовой палочкой, последовательно растворяли 20,8 г 24%-ной ингибированной соляной кислоты (НСl), 5,2 г 97%-ного фторида аммония (NH4F), 30,9 г 97%-ной алкилбензолсульфокислоты и 40,0 г 99,8%-ных полигликолей.

После перемешивания в течение 5-10 мин получали состав со следующим содержанием ингредиентов, мас.%: HCl - 5,0; NH4F - 5,0; алкилбензолсульфокислота - 30,0; полигликоли - 40,0; пресная вода - остальное.

Пример 4 (известный состав №4 в таблице №1).

В тефлоновый стакан на 250 мл помещали 45 г 24%-ной ингибированной соляной кислоты (НСl). К полученному раствору при перемешивании добавляли 15,0 г плавиковой кислоты, содержащей 50,0% HF, и 40,0 г этиленгликоля.

После перемешивания в течение 5-10 мин получали состав со следующим содержанием ингредиентов, мас.%: HCl - 10,8; HF - 7,5; этиленгликоль - 40,0; вода - остальное.

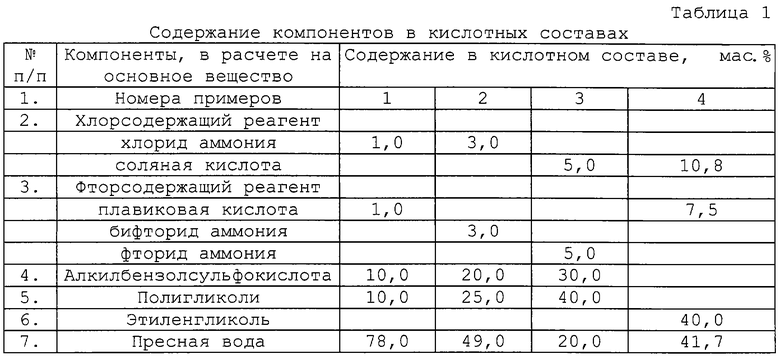

Содержание компонентов в кислотных составах представлено в таблице 1.

В лабораторных условиях определяли следующие свойства предлагаемого состава: способность предлагаемого состава предотвращать образование эмульсий; межфазное поверхностное натяжение на границе: предлагаемый состав - углеводород; скорость коррозии стали в предлагаемом составе; скорость растворения терригенных пород при температуре 70° С, характерной для большинства месторождений Западной Сибири.

Способность предлагаемых составов предотвращать образование эмульсий с углеводородами определяли по объему водной и углеводородной фазы после встряхивания равных объемов углеводорода и кислотного состава в градуированной пробирке с последующим нагревом до 40-50° С и проливанием содержимого пробирки через сито с размером ячеек 0,149 мм. В случае образования эмульсии на сите оставались ее следы. В опытах использовалась нефть Самотлорского месторождения, плотностью при 20° С, ρ 20=854 кг/м3 и динамической вязкостью при 20° С, η 20=10,6 мПа· с и керосин ТС-1.

Межфазное натяжение, мН/м на границе с углеводородом (керосином ТС-1) определялось в полученных составах при помощи автоматического сталагмометра АЖЦ 2.784.001 по методике, прилагаемой к прибору.

Скорость коррозии стали, г/м2·час, определяли по общепринятой методике по потере массы пластинок из стали марки Ст3 размером 25· 20· 0,5 мм после выдержки их в течение 24 часов в испытуемом кислотном растворе при 20° С.

Растворяющую способность предлагаемого состава и состава по прототипу по отношению к терригенной породе исследовали на примере растворения кварца и бентонитовой глины при температуре 70° С.

Для проведения испытания по растворению кварца брали кварцевые трубки (цилиндры) размером:

- наружный диаметр цилиндра, DH=10 мм;

- внутренний диаметр цилиндра, dBH=7 мм;

- высота цилиндра, h=20 мм;

- площадь их поверхности, S=11,5 см2.

В трубке просверливали отверстия для крепления в стакане с раствором.

Трубки тщательно промывали, ополаскивали дистиллированной водой и сушили в сушильном шкафу до постоянной массы.

Количество кислотного раствора, согласно общепринятой методике исследования кислотных составов, брали в 2,5 раза больше площади поверхности кварцевых трубок - 30 мл. Раствор наливали в тефлоновый стакан, в него погружали кварцевую трубку на фиксированное время контакта 0,5; 1,0 и 5,0 часов. После истечения указанного времени трубку извлекали и погружали в 3% раствор щелочи до полной нейтрализации (примерно на 1 минуту). Затем трубку промывали большим количеством дистиллированной воды, а затем сушили до постоянной массы в сушильном шкафу при температуре 105° С. После этого трубку охлаждали в эксикаторе и взвешивали. В раствор (после контакта 1 образца) погружали вторую трубку, а затем третью. Это позволило наблюдать растворение кварца по мере расходования кислоты.

Долю растворенного кварца, в %, рассчитывали по формуле:

K=(m1-m2)·100%/m1,

где m1 - масса кварцевой трубки до начала анализа, г;

m2 - масса кварцевой трубки после анализа, г.

Для проведения испытания по растворению бентонитовой глины брали три бумажных фильтра и три навески глины по 2 г. Навески сушили до постоянного веса при температуре 105° С. Далее глину переносили на бумажный фильтр и взвешивали на аналитических весах с точностью до четвертого знака.

Количество испытуемого раствора составляло 15 мл (в 2,5 раза больше массы навески, умноженной на количество измерений).

Фильтры с глиной помещали в тефлоновую воронку, устанавливали на тефлоновый стаканчик объемом 100 мл. Стаканчик вместе с воронкой помещали в термошкаф. Испытуемый раствор нагревали в течение 15 мин в тефлоновом стаканчике при температуре 70° С. Затем наливали раствор в первую воронку и растворяли глину в течение 5 мин. При этом часть раствора отфильтровывалась. Полученный фильтрат переносили во вторую воронку для растворения следующей навески глины. Продолжительность второго фильтрования составляла 10 мин. Полученный фильтрат переносили для растворения третьей навески глины. Продолжительность фильтрования третьей навески составляла 15 мин.

После фильтрования отработанная глина промывалась дистиллированной водой в количестве 200 мл порциями при температуре 70° С.

После промывки образцы сушили в сушильном шкафу при температуре 105° С до постоянной массы.

Растворимость глины, %, рассчитывали по формуле:

РГ=(m1-m2)·100%/m1,

где m1 - масса глины до опыта, г;

m2 - масса глины после опыта, г.

Нижний предел концентраций алкилбензолсульфокислоты определялся необходимым межфазным натяжением кислотного состава на границе с углеводородом (не более 3,0 мН/м), а верхний экономической целесообразностью.

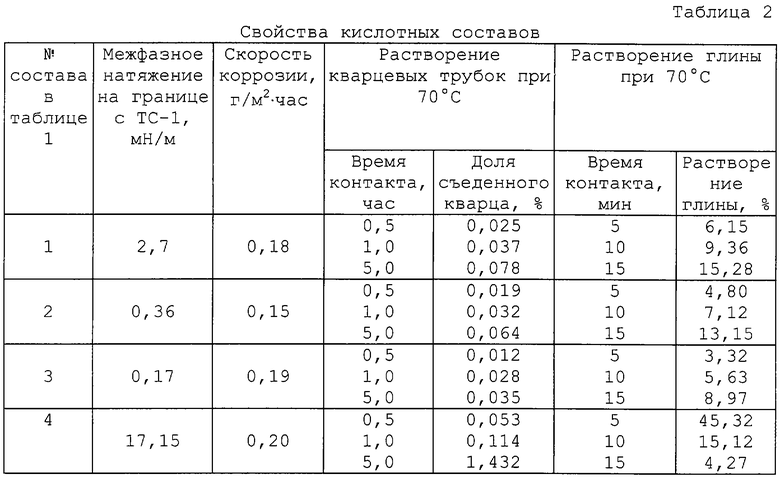

Результаты исследований представлены в таблице 2.

Исследования эмульгирующей способности предлагаемого кислотного состава показали, что эмульсии при взаимодействии с нефтью и керосином (ТС-1) не образуются: смеси нефти или ТС-1 и предлагаемого состава (составы 1-3 в таблице №1, а также их растворы в пресной воде при соотношении состав : пресная вода, равном 1:1-5 соответственно) после встряхивания полностью разделялись на водную и органическую фазы в течение 5-30 мин, последующее проливание содержимого пробирки через сито не оставляло следов на сите с размером ячеек 0,149 мм.

Как следует из таблицы 2, скорость растворения кварца и глины в предлагаемом кислотном составе при температуре 70° С значительно ниже, чем в составе по прототипу, причем состав медленно растворяет кварц и глину, а растворяющая способность его при этом увеличивается, так процент растворения глины в предлагаемом составе через 15 мин значительно выше (8,97-15,28%%), чем в составе по прототипу (4,27%), который за этот период практически весь отреагировал, и растворяющая способность его резко снизилась, а также предлагаемый состав обладает значительно более низкими значениями межфазного натяжения на границе с керосином (ТС-1) и низкой скоростью коррозии, что позволит увеличить эффективность кислотной обработки.

Для практического применения предлагается способ кислотной обработки терригенного пласта, включающий последовательную закачку в скважину буферной жидкости в количестве 0,5-1,5 м3 на 1 м перфорированной толщины пласта и указанного кислотного состава или его водного раствора, полученного при разбавлении состава пресной водой в соотношении кислотный состав : вода 1:1-5 соответственно, в количестве 0,5-2,0 м3 на 1 м перфорированной толщины пласта, продавку его в пласт с использованием буферной жидкости в количестве 1,0-5,0 м3, причем в качестве буферной жидкости может использоваться не только 1,5-3,0%-ный раствор хлорида аммония, а также нефть или другой углеводород, поскольку содержащиеся в кислотном составе поверхностно-активные вещества в используемых концентрациях не образуют эмульсии при контакте с углеводородами, выдержку на реакцию в течение не более 8 часов и последующее удаление продуктов реакции.

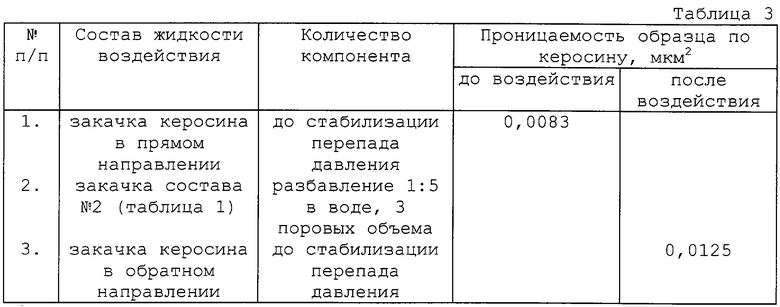

В таблице 3 представлены результаты фильтрационного эксперимента предлагаемого кислотного состава на образце керна - глинизированного песчаника с проницаемостью менее 0,01 мкм2.

Как следует из представленных данных, обработка низкопроницаемого керна раствором предлагаемого кислотного состава позволяет существенно увеличить его проницаемость.

Источники информации

1. Патент РФ №2199661, Е 21 В 43/27, опубликован 27.02.2003 - аналог.

2. Патент РФ №2186963, Е 21 В 43/27, опубликован 10.08.2002 – наиболее близкий аналог для состава.

3. Патент РФ №2140531, Е 21 В 43/22, опубликован 27.10.1999 – наиболее близкий аналог для способа.

4. Куртис Кроуи, Жак Масмонтейл, Рон Томас. Тенденции в кислотной обработке матрицы . - Нефтяное обозрение. Шлюмберже. - Осень. - 1996. с. 20-31.

| название | год | авторы | номер документа |

|---|---|---|---|

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ НИЗКОПРОНИЦАЕМЫХ ТЕРРИГЕННЫХ КОЛЛЕКТОРОВ И СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА С ЕГО ПРИМЕНЕНИЕМ | 2003 |

|

RU2242604C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ НИЗКОПРОНИЦАЕМЫХ ТЕРРИГЕННЫХ КОЛЛЕКТОРОВ С ВЫСОКОЙ КАРБОНАТНОСТЬЮ И СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА С ЕГО ПРИМЕНЕНИЕМ | 2009 |

|

RU2407769C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ТЕРРИГЕННЫХ КОЛЛЕКТОРОВ И СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2003 |

|

RU2242605C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ТЕРРИГЕННЫХ КОЛЛЕКТОРОВ И СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2003 |

|

RU2244816C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ СКВАЖИН В КАРБОНАТНЫХ И ТЕРРИГЕННЫХ КОЛЛЕКТОРАХ И СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА С ЕГО ПРИМЕНЕНИЕМ | 2013 |

|

RU2543224C2 |

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НИЗКОПРОНИЦАЕМОГО ТЕРРИГЕННОГО ПЛАСТА | 2008 |

|

RU2388786C2 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 2006 |

|

RU2319726C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ТЕРРИГЕННОГО КОЛЛЕКТОРА С ПОВЫШЕННОЙ КАРБОНАТНОСТЬЮ | 2016 |

|

RU2616923C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ТЕРРИГЕННЫХ КОЛЛЕКТОРОВ | 1996 |

|

RU2101482C1 |

| Способ обработки призабойной зоны пласта с терригенным типом коллектора | 2019 |

|

RU2724833C1 |

Изобретение относится к нефтедобывающей промышленности, в частности к составам и способам кислотной обработки призабойной зоны терригенного пласта, и может быть использовано в процессе интенсификации притока нефти и освоения скважин путем кислотной обработки терригенного коллектора, а также для интенсификации притока нефти и повышения нефтеотдачи пластов методом гидравлического разрыва пласта с использованием кислотных растворов. Техническим результатом изобретения является создание состава для кислотной обработки терригенного пласта, обладающего замедленной скоростью реакции с породой при пластовой температуре для увеличения охвата пласта обработкой и снижения опасности образования осадков, а также более низким поверхностным натяжением на границе с углеводородами и низкой скоростью коррозии, что позволит увеличить эффективность кислотной обработки с его применением. Кислотный состав для обработки низкопроницаемых терригенных коллекторов, включающий хлорсодержащий реагент, фторсодержащий реагент и пресную воду, содержит в качестве хлорсодержащего реагента хлорид аммония или ингибированную соляную кислоту, в качестве фторсодержащего реагента - плавиковую кислоту, или бифторид аммония, или фторид аммония и дополнительно - полигликоли и алкилбензолсульфокислоту, содержащую в алкильной группе 12-14 атомов углерода, при следующем соотношении компонентов, в расчете на основное вещество, мас.%: указанная алкилбензолсульфокислота 10-30, указанный хлорсодержащий реагент 1,0-5,0, указанный фторсодержащий реагент 1,0-5,0, полигликоли 10,0-40,0, пресная вода остальное. В способе кислотной обработки призабойной зоны терригенного пласта, включающем последовательную закачку в скважину буферной жидкости и кислотного состава, продавку его в пласт при помощи буферной жидкости, выдержку на реакцию и последующее удаление продуктов реакции, в качестве кислотного состава используют указанный выше состав или его водный раствор, полученный при разбавлении указанного состава пресной водой в соотношении кислотный состав : вода 1:1-5 соответственно, в количестве 0,5-2,0 м3 на 1 м перфорированной толщины пласта, в качестве буферной жидкости используют 1,5-3,0%-ный раствор хлорида аммония, или нефть, или дизельное топливо в количестве 0,5-1,5 м3 на 1 м перфорированной толщины пласта перед закачкой кислотного состава и в количестве 1,0-5,0 м3 - при его продавке, а выдержка на реакцию составляет не более 8 часов. 2 с.п. ф-лы, 3 табл.

Указанная алкилбензолсульфокислота 10-30

Указанный хлорсодержащий реагент 1,0-5,0

Указанный фторсодержащий реагент 1,0-5,0

Полигликоли 10,0-40,0

Пресная вода Остальное

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ТЕРРИГЕННОГО ПЛАСТА | 2000 |

|

RU2186963C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 1998 |

|

RU2140531C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 1997 |

|

RU2124123C1 |

| 2002 |

|

RU2199661C1 | |

| Состав кислотной микроэмульсии для интенсификации добычи нефти | 1991 |

|

SU1810507A1 |

| US 4215001 A, 29.07.1980. | |||

Авторы

Даты

2004-12-27—Публикация

2003-08-15—Подача