Изобретение относится к области силовых систем управления, а именно к рулевым приводам с мембранными пневмоцилиндрами, преимущественно малогабаритных управляемых снарядов.

Широко известны пневматические устройства с мембранными элементами, выполненными, в зависимости от рабочего хода, как из металлов, так и эластичных материалов. Известен способ изготовления мембран путем формования или литья под давлением из резиновых смесей [1]. С целью повышения прочности и сохраняемости формы они могут армироваться тканью из натуральных или синтетических нитей.

Однако, такие способы применяют обычно для плоских мембран, они малопригодны для изготовления тонкостенных мембран с глубоким гофром, т.е. чашеобразной формы и рассчитанных на работу при больших перепадах давлений и температур, характерных, например, для рулевых приводов работающих от аэродинамического напора. Это вызвано сложностью в обеспечении равностенности мембраны, геометрической формы и размеров после формовки, а также из-за возможности отслоения части резинового слоя от армированной основы в процессе работы. Кроме этого, армировка ухудшает эластичность мембраны, что приводит к повышенному трению в кинематике привода.

Известны составные мембраны, состоящие из отдельных, не связанных между собой слоев, внутреннего герметичного и наружного силового, закрепляемых совместно при сборке привода, например [2], [3].

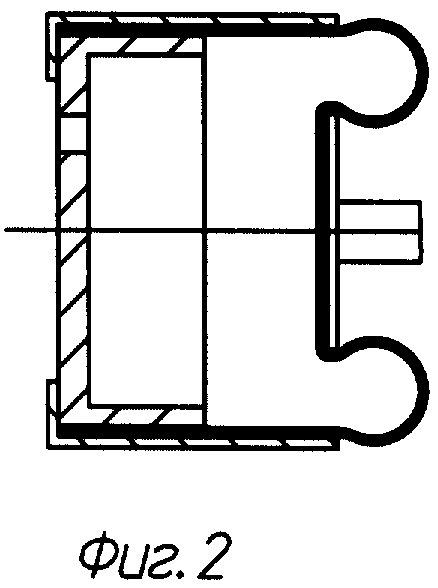

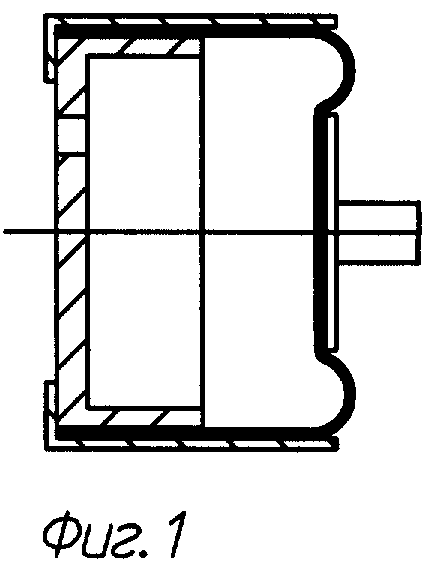

Способ изготовления подобной мембраны, принятый за прототип [2], включает операции раздельного изготовления внутренней герметичной части мембраны и наружной тканевой оболочки, их объединения и крепления в пневмоцилиндре. Однако, данный способ изготовления имеет существенный недостаток, а именно в неточности совпадения сопрягаемых слоев из-за больших допусков на их изготовление и нарушении геометрической формы мембраны при работе под давлением. Вследствие того, что мембрана с глубоким гофром имеет достаточно сложную форму, обычный способ изготовления ее тканевой оболочки - это трикотажная вязка, но при работе в цилиндре под давлением, вязаные петли неизбежно растягиваются, что приводит к лишней нагрузке на внутренний слой, увеличению начального объема цилиндра и уменьшению эффективной площади жесткого центра (фиг.1, 2). Эти недостатки ведут к снижению надежности рулевого привода и его динамических характеристик.

Задача предлагаемого изобретения - повышение надежности и динамических характеристик рулевого привода с мембранными пневмоцилиндрами.

Это достигается тем, что в способе изготовления мембраны пневмоцилиндра, включающем сборку внутренней части мембраны с наружной тканевой оболочкой и крепление их в пневмоцилиндре, в качестве наружной тканевой оболочки используют отрезок трикотажной трубки, а перед сборкой внутренней части мембраны с наружной оболочкой последнюю вытягивают на оправке по форме внутренней части мембраны и фиксируют ее форму, при этом фиксацию формы наружной тканевой оболочки осуществляют смачиванием с последующей сушкой.

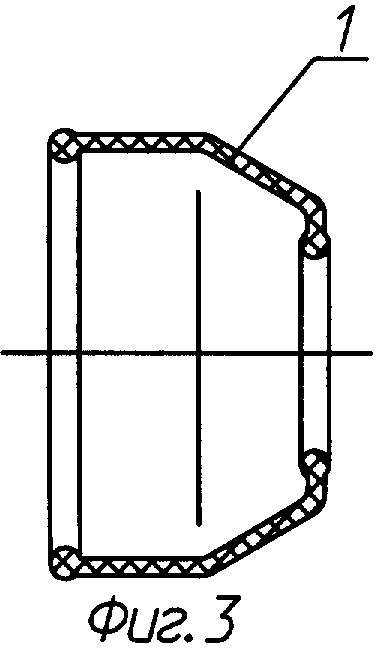

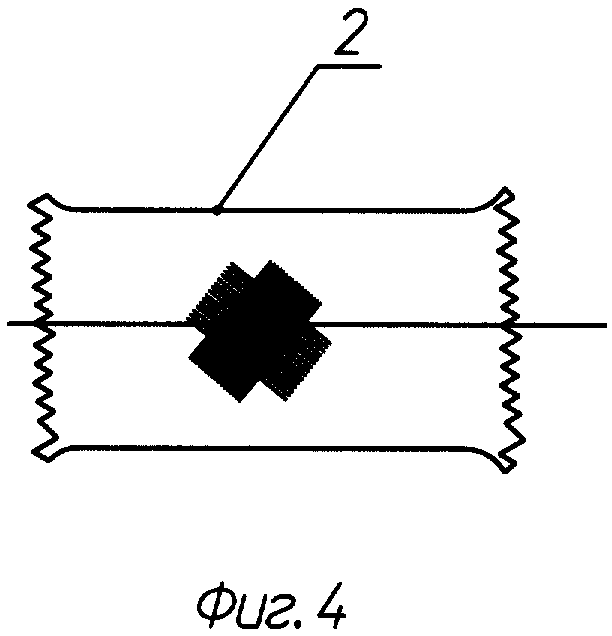

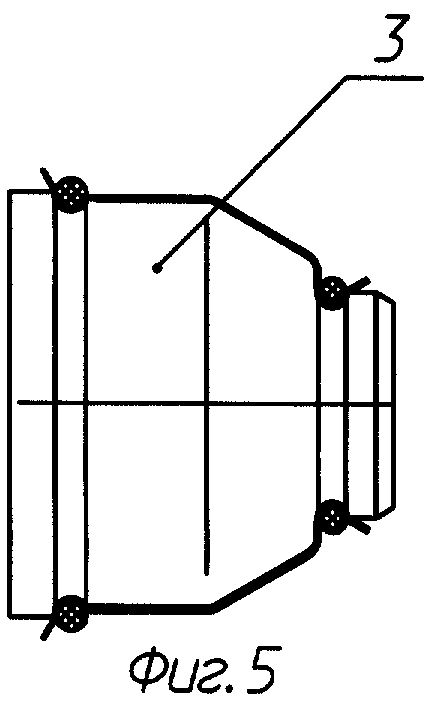

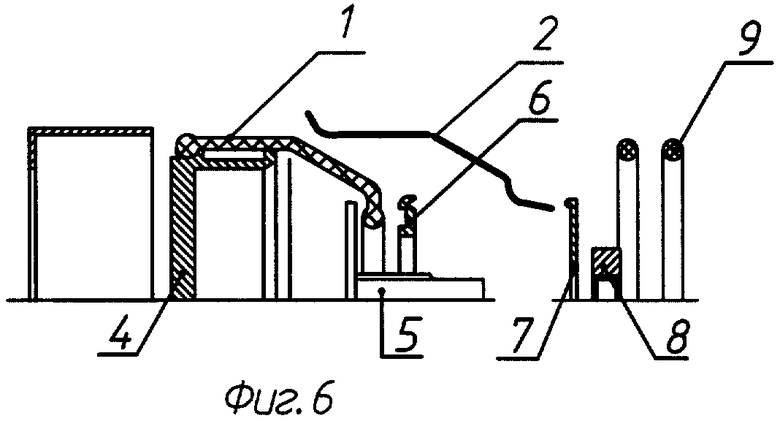

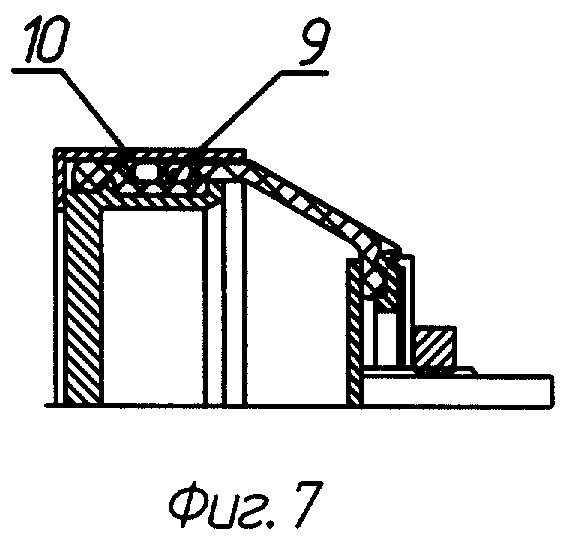

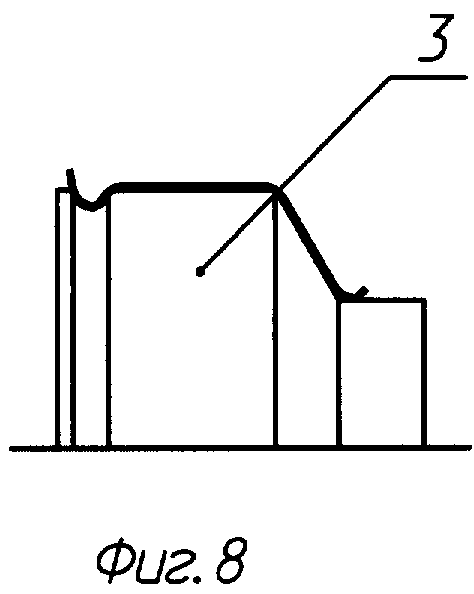

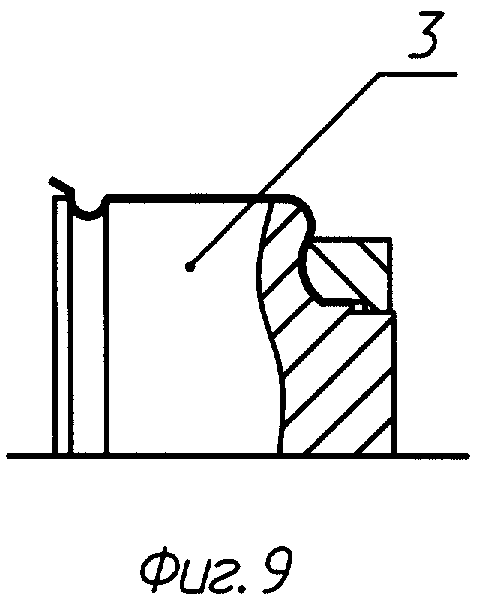

Предлагаемый способ иллюстрируется фиг.1-9. На фиг.1 изображен пневмоцилиндр в исходном состоянии, на фиг.2 вид цилиндра и мембраны под давлением (мембрана изготовлена по способу - прототипу). На фиг.3 изображена изготовленная формовкой внутренняя резиновая мембрана, на фиг.4 изображена заготовка наружной оболочки в виде отрезка трикотажной трубки диаметром, равным диаметру жесткого центра, на фиг.5 - оправка 3 для вытягивания заготовки 2 по требуемой форме. На фиг.6 изображена в развернутом виде последовательность сборки конкретного устройства с двухслойной мембраной, на фиг.7 - пневмоцилиндр в сборе, на фиг.8, 9 - варианты оправок различной формы. Мембрана пневмоцилиндра изготавливается следующим образом. Формуется герметичная внутренняя мембрана 1 с концевыми утолщениями. Наружную силовую оболочку изготавливают из отрезка трикотажной трубки диаметром, равным или близким диаметру жесткого центра поршня пневмоцилиндра. Этот отрезок растягивают на оправке 3, выполненной по форме внутренней мембраны с посадочными местами для фиксации отрезка за концы при последующей сушке. При этом край оболочки, предназначенный для крепления на жестком центре, не растягивается, что в дальнейшем обеспечивает ее крепление на поршне без складок. Оболочку, растянутую на оправке, смачивают и сушат. Смачивать можно как водой, так и специальным фиксирующим раствором, в зависимости от требуемой степени фиксации формы оболочки. Температура сушки определяется материалом, из которого изготовлена трикотажная трубка. После сушки наружную оболочку снимают с оправки производят сборку мембраны и пневмоцилиндра, например, как показано на фиг.6, 7. Внутреннюю мембрану 1 устанавливают на шток 5, прижимают шайбой 6, надевают наружную оболочку 2, край оболочки чашкой 7 прижимают к шайбе 6 и контрят гайкой 8. Затем с противоположной стороны мембраны вставляется основание пневмоцилиндра 4. На основание 4 надеваются крепежные резиновые кольца 9, причем край наружной оболочки переплетается между этими кольцами и, наконец, одевается наружный цилиндр 10, который фиксирует как внутреннюю, так и наружную оболочки.

При надевании на оправку, отрезок трикотажной трубки растягивается в радиальном направлении и несколько сокращается в осевом направлении. Смачивание способствует снижению трения в петлях и максимальному их вытягиванию, сушка способствует дальнейшему вытягиванию трикотажных петель и фиксации их в вытянутом положении, обеспечивая оболочке точную требуемую форму. Степень растяжения в радиальном направлении зависит от фиксации концов трубки по осевой. Обеспечивая фиксацию трубки на разном расстоянии, можно получить различные диаметры оболочек мембраны, что удобно при отработке пневмоцилиндров различных диаметров (фиг.8, 9).

Вытяжка на оправке снимает возможность упругих деформаций мембраны под давлением и, в дальнейшем, при работе мембрана практически не растягивается, обеспечивая стабильность рабочего объема цилиндра.

Таким образом, предлагаемый способ изготовления, по сравнению с известными, обеспечивает следующие преимущества: исключается прямое изготовление наружной оболочки сложной формы методом трикотажной вязки или пошивом из отдельных тканевых элементов, вместо этого, изготавливают одну трикотажную трубку в виде чулка и от нее отрезают соответствующие заготовки, которые вытягиваются по требуемой форме. Исключается возможность растяжения мембраны в радиальном и осевом направлениях при подаче давления в цилиндр, чем обеспечивается стабильность объема рабочей полости цилиндра и динамических характеристик привода при работе на больших перепадах давлений.

Источники информации:

[1]. В.А.Подрешетников, В.М.Плотников "Детали и узлы пневматических релейных устройств", издательство "Машиностроение". - М.: 1972 г., глава 2, стр.22 рис.11

[2]. В.А.Подрешетников, В.М.Плотников "Детали и узлы пневматических релейных устройств", издательство "Машиностроение". - М.: 1972 г., глава 2, стр.15 - прототип.

[3]."Выстрел ЗУБКЮ-1 с управляемым снарядом 9М117. Техническое описание и инструкция по эксплуатации ЗУБК10-1.00.00.000ТО". - М.: Воениздат, 1987 г., рис13 - прототип.

Способ предназначен для изготовления мембраны пневмоцилиндра. Способ включает сборку внутренней части мембраны с наружной тканевой оболочкой и крепление их в пневмоцилиндре, при этом в качестве наружной тканевой оболочки используют отрезок трикотажной трубки, а перед сборкой внутренней части мембраны с наружной оболочкой последнюю вытягивают на оправке по форме внутренней части мембраны и фиксируют ее форму. Технический результат - повышение надежности. 1 з.п. ф-лы, 9 ил.

| ПОДРЕШЕТНИКОВ В.А | |||

| и др | |||

| Детали и узлы пневматических релейных устройств | |||

| -М.: Машиностроение, 1972, глава 2, с.15 | |||

| ПОДРЕШЕТНИКОВ В.А | |||

| и др | |||

| Детали и узлы пневматических релейных устройств | |||

| -М.: Машиностроение, 1972, глава 2, с.22, рис.11 | |||

| Мембрана и способ ее изготовления | 1989 |

|

SU1645686A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛКОВОГО ПРЕПАРАТА ИЗ СУБПРОДУКТОВ II КАТЕГОРИИ | 2006 |

|

RU2325814C2 |

| DE 10211487 A1, 25.09.2003. | |||

Авторы

Даты

2004-12-27—Публикация

2002-12-15—Подача