Изобретение относится к машиностроению, а именно к устройствам, предназначенным для сжигания топливно-воздушной смеси, в которых применяется пленочное охлаждение, организуемое с помощью отверстий в стенке, направляющих воздух вдоль охлаждаемой поверхности, а также и других отраслях техники, например в ГТД, в котельных установках и т.п.

При горении распыленного топлива в потоке воздуха внутри жаровой трубы камеры сгорания образуется факел, температура которого может превышать температуры, допустимые для материала жаровой трубы. Известны конструкции, в которых организуется охлаждение стенки с помощью потока холодного воздуха, изолирующего факел от стенки и уносящего тепло, передаваемое от газового потока (т.н. пленочное охлаждение). Для этого в стенке жаровой трубы делаются пояса отверстий или щели, а для придания потоку охлаждающего воздуха нужного направления над отверстиями изготавливаются отклоняющие козырьки (авторское свидетельство №1760254, кл. F 23 R 3/44 от 1992 г.).

Недостатком существующих конструкций является их высокая термонапряженность, приводящая к существенному ограничению циклического ресурса жаровой трубы. Большие термические напряжения в секциях жаровых труб, изготовленных из одного материала, возникают из-за большой разницы температур стенки и козырька в процессе цикла "Запуск-Полный газ-Отключение двигателя".

Одним из наиболее близких технических решений, выбранным прототипом, является камера сгорания, включающая жаровую трубу, в стенке которой проделаны пояса отверстий малого диаметра или щелей, имеющих малую ширину, наклоненные вдоль оси камеры, располагаемые в шахматном порядке (патент РФ № 2173819, кл. F 23 R 3/60 от 1999 г.).

Отношение толщины стенки δ к диаметру отверстия или ширине щели d составляет 1,3-1,6, что обеспечивает формирование струи охлаждающего воздуха с заданным направлением. Для увеличения жесткости относительно тонкой стенки ее обратная сторона усилена ребрами.

Поток воздуха из компрессора разделяется и его часть, предназначенная для охлаждения, направляется на противоположную газовому потоку стенку жаровой трубы, отбирает тепло у нагретого металла стенки и проходит через сильно наклоненные отверстия в зону горения, образуя сплошную завесу из охлаждающего воздуха, изолируя стенку жаровой трубы камеры сгорания от потока горячего газа. Поскольку эффективность изоляции растет с увеличением угла наклона оси отверстий к нормали стенки, угол наклона делается 55-70°. Кроме того, проходя через стенку жаровой трубы, воздух также отнимает тепло у металла, снижая его рабочую температуру.

Существенным недостатком такой конструкции является то, что термические напряжения, возникающие непосредственно в корпусе жаровой трубы вследствие большого температурного перепада по толщине стенки (особенно вблизи охлаждающих каналов), увеличиваются в несколько раз в зонах концентрации напряжений, каковыми являются наклонные отверстия и края щелей. Эффективный коэффициент концентрации напряжений особенно высок на острых кромках, образующихся в местах выхода наклонных отверстий из материала. Этот коэффициент в 2-2,5 раза выше, чем на краях отверстий, перпендикулярных к поверхности, на которой они находятся. Применение сильно наклоненных отверстий, возле которых неизбежно образование трещин, снижает термоциклический ресурс секций жаровой трубы в 4...5 раз. Струи охлаждающего воздуха направлены от стенки, что приводит к его перемешиванию с горячим газовым потоком, ввиду чего обеспечивается лишь небольшая площадь защиты стенки струей воздуха, что вынуждает располагать отверстия в шахматном порядке на небольшом расстоянии друг от друга. Кроме того, вследствие поступления в горячий газ большого количества воздуха нарушается процесс горения топлива, что ухудшает характеристики двигателя.

Технической задачей предлагаемого устройства является увеличение термоциклического ресурса жаровой трубы камеры сгорания путем снижения температурных напряжений и улучшения ее защиты от конвективного теплового потока горячего газа.

Технический результат в заявляемом техническом решении достигается тем, что камера сгорания ГТД, включающая жаровую трубу с отверстиями в стенках секций, через которые поступает охлаждающий их воздух, выполнена таким образом, что стенка секции в местах расположения охлаждающих отверстий, выполненных с отношением толщины стенки к диаметру отверстий 1,3-1,6, делается наклонной к образующей в виде кольцевой ступени, причем угол наклона перфорированной поверхности к образующей стенки жаровой трубы выбирают в диапазоне 90±10°, при этом оси охлаждающих отверстий в стенках жаровой трубы имеют наклон в двух плоскостях: к нормали перфорированной поверхности ступени в радиальном направлении в сторону образующей 0-20° и в тангенциальном - 20-30°. Кроме того, охлаждающие отверстия в секциях расположены в один ряд, а в соседних секциях выполнены с одинаковым шагом по окружности. При этом охлаждающие отверстия в соседних секциях так же могут быть выполнены с различным шагом по окружности.

Отношение толщины стенки к диаметру охлаждающего отверстия в диапазоне 1,3...1,6 определяется тем, что используемый для жаровых труб материал имеет толщину, как правило, 1...2 мм, и применение охлаждающих отверстий, имеющих диаметр, меньший нижней границы указанного диапазона, ведет к их "зарастанию" вследствие окисления стенок, а при диаметре, большем его верхней границы, применение нецелесообразно из-за увеличения расхода воздуха через перфорированную стенку, и связанное с этим возрастание количества воздуха, поступающего в поток горячего газа вне зоны горения, ведущее к нарушению процессов сжигания топлива, ухудшает характеристики двигателя.

Использование кольцевых ступеней с углом наклона α в диапазоне 90±10° позволяет направить воздух через изготовленные в них охлаждающие отверстия вдоль стенки или направить непосредственно на стенку секции жаровой трубы, что значительно увеличивает эффективность пленочной защиты и позволяет эффективно отводить тепло от стенки, обращенной к горячему газу. Кольцевые ступени существенно увеличивают жесткость жаровой трубы, обеспечивая ее геометрическую стабильность, улучшают газодинамические характеристики камеры сгорания, стабилизируют температурное поле в процессе эксплуатации.

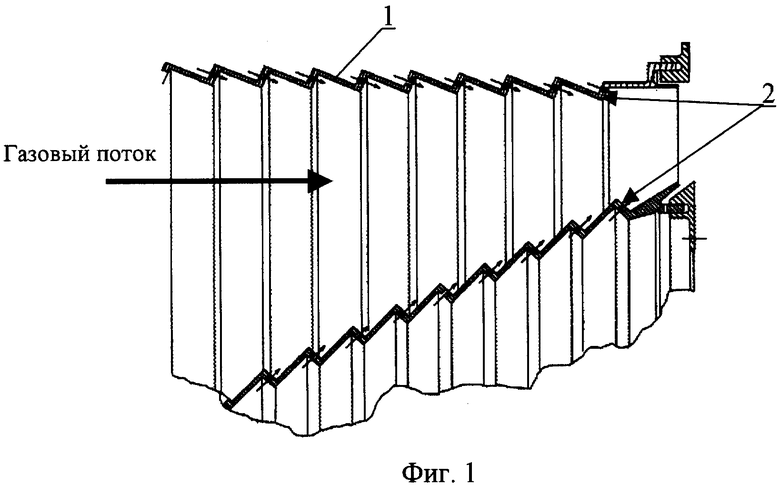

Диапазон угла наклона отверстий относительно образующей β определяется тем, что при его значении 0...20° из струй воздуха формируется наиболее эффективная заградительная пелена, препятствующая попаданию потока горячего газа на стенку жаровой трубы, причем направленный на нее холодный воздух отнимает часть тепла с "горячей" (обращенной к газу) поверхности жаровой трубы, что снижает действующий температурный градиент. Увеличение угла β>20° нецелесообразно, вследствие роста концентрации напряжений и снижения толщины заградительной воздушной пленки. Диапазон угла тангенциального наклона γ20...30° также ограничен из-за того, что при углах наклона отверстий <20° не улучшаются защитные свойства воздушной пленки, определяемые ее лучшим распределением по защищаемой поверхности жаровой трубы, а при углах >30° с учетом наклона отверстия относительно образующей β значительно возрастает концентрация напряжений.

Предлагаемое устройство существенно повышает теплозащиту поверхности секции жаровой трубы камеры сгорания, не увеличивая концентрацию напряжений на охлаждающих отверстиях, дополнительно увеличивая изолируемую площадь стенки. При этом снижается количество воздуха, которое требуется для изоляции такой же площади стенки, как на прототипе.

Охлаждающие отверстия на кольцевой ступени секции выполняют в один ряд, что снижает расход воздуха, без ухудшения образования воздушной пленки и уменьшает высоту ступени.

Для улучшения технологичности конструкции охлаждающие отверстия в соседних секциях выполняют с одинаковым шагом по окружности.

Однако, при высокой неравномерности теплопритока по длине, охлаждающие отверстия в соседних секциях выполняют с различным шагом, учитывая необходимость усиления теплозащиты.

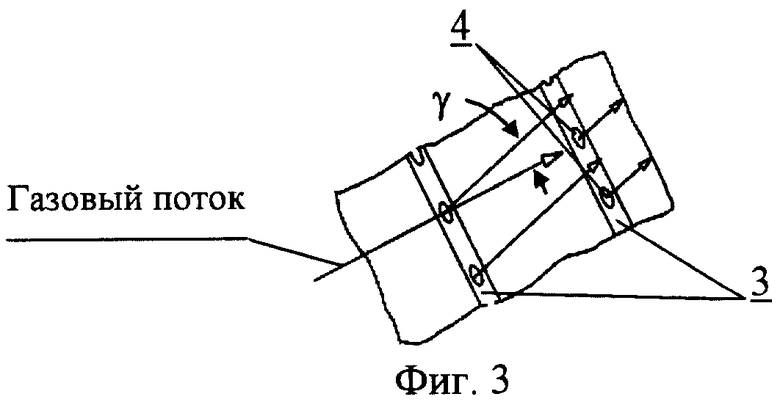

На фиг.1 представлен продольный разрез камеры сгорания (без фронтового устройства).

На фиг.2 - увеличенный элемент стенки жаровой трубы.

На фиг.3 - изображение вида сверху этого элемента.

Камера сгорания на фиг.1 включает в себя жаровую трубу 1, стенки которой изготовлены в виде кольцевых ступеней 2, перфорированные поверхности 3 которых расположены под углом к образующей α, составляющего 90±10°. В них изготавливается ряд наклонных охлаждающих отверстий 4. Отношения толщины перфорированной стенки ступени к диаметру отверстия составляет 1,3-1,6. Данные охлаждающие отверстия имеют наклон в двух плоскостях: угол наклона оси охлаждающих отверстий относительно нормали стенки n составляет 0-20° в радиальном направлении и 20-30° в тангенциальном.

Заявляемая камера сгорания работает следующим образом:

Поток воздуха поступает из компрессора в камеру сгорания, и часть его подается на наружную поверхность жаровой трубы 1 для ее охлаждения. Он обтекает поверхность жаровой трубы, отводя тепло, передаваемое материалом стенки от внутренней поверхности, нагреваемой факелом сгорающего в ней топлива. Далее, попадая через наклонные охлаждающие отверстия 4 в перфорированной стенке 3 секции жаровой трубы 2, воздух направляется непосредственно на ее горячую внутреннюю поверхность. Струи воздуха попадают на нее, изолируя стенку от потока горячего газа и отнимая полученное ею тепло. Поскольку струей охлаждающего воздуха придано также и тангенциальное направление, это способствует выравниванию толщины и увеличению площади защиты воздушной пленкой, образуемой струей охлаждающего воздуха из охлаждающего отверстия. Косо направленная воздушная струя защищает поверхность между охлаждающими отверстиями следующей секции.

Таким образом, эффективность охлаждения стенки повышается, температурные градиенты уменьшаются, а повреждение материала от действия циклических термических напряжений с учетом их концентрации у наклоненных охлаждающих отверстий с малыми углами наклона к нормали стенки, в отличие от прототипа, существенно уменьшается. Термоциклическая долговечность предлагаемой конструкции значительно возрастает. Жаровая труба становится более жесткой и технологичной

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ | 2003 |

|

RU2245492C2 |

| ТАНГЕНЦИАЛЬНАЯ КАМЕРА СГОРАНИЯ С БЕЗЛОПАТОЧНОЙ ТУРБИНОЙ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2619963C2 |

| Жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80 | 2023 |

|

RU2805719C1 |

| СПОСОБ КОМБИНИРОВАННОГО ОХЛАЖДЕНИЯ ТЕПЛОНАПРЯЖЕННЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2011 |

|

RU2483250C2 |

| СПОСОБ СТРУЙНО-ПОРИСТОГО ОХЛАЖДЕНИЯ ТЕПЛОНАПРЯЖЕННЫХ ЭЛЕМЕНТОВ | 2011 |

|

RU2469242C1 |

| Малоразмерная газотурбинная установка | 2024 |

|

RU2819326C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ СО СТУПЕНЧАТЫМИ И ТАНГЕНЦИАЛЬНЫМИ ТОПЛИВОВОЗДУШНЫМИ ФОРСУНКАМИ ДЛЯ ИСПОЛЬЗОВАНИЯ В ГАЗОТУРБИННЫХ ДВИГАТЕЛЯХ | 2011 |

|

RU2611217C2 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| Камера сгорания газотурбинного двигателя с ударно-струйным охлаждением жаровой трубы | 2024 |

|

RU2833742C1 |

| КАМЕРА СГОРАНИЯ С КОЛЬЦЕВЫМ УЛЬТРАЗВУКОВЫМ АВТОГЕНЕРАТОРОМ РАСПЫЛИВАНИЯ ТОПЛИВА | 2000 |

|

RU2170884C1 |

Камера сгорания газотурбинного двигателя содержит жаровую трубу с отверстиями в стенках секций, через которые поступает охлаждающий их воздух. Стенка секции в местах расположения охлаждающих отверстий, выполненных с отношением толщины стенки к диаметру отверстий 1,3-1,6, делается наклонной к образующей в виде кольцевой ступени. Угол наклона перфорированной поверхности к образующей стенки жаровой трубы выбирается в диапазоне 90±10°. При этом оси охлаждающих отверстий в стенках жаровой трубы имеют наклон в двух плоскостях: к нормали перфорированной поверхности ступени в радиальном направлении в сторону образующей 0-20° и в тангенциальном - 20-30°. Изобретение снижает концентрацию напряжений, улучшает изоляцию стенки воздухом от потока горячего газа и увеличивает жесткость стенки жаровой трубы, что увеличивает термоциклический ресурс жаровой трубы. 3 з.п. ф-лы, 3 ил.

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2173819C2 |

| RU 2066424 С1, 10.09.1996 | |||

| US 5454221 А, 03.10.1995 | |||

| ТРЕХФАЗНО-МНОГОФАЗНАЯ СОВМЕЩЕННАЯ ОБМОТКА РОТОРА | 1996 |

|

RU2087065C1 |

| СПОСОБ СПЕКТРАЛЬНОГО ОПРЕДЕЛЕНИЯ МИКРОПРИМЕСЕЙМЕТАЛЛОВ в | 0 |

|

SU244693A1 |

| ПИТАТЕЛЬ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU204988A1 |

Авторы

Даты

2004-12-27—Публикация

2002-12-18—Подача