Изобретение относится к строительной технике и предназначено для изготовления прочных изделий в строительстве, судостроении, машиностроении, авиастроении и других отраслях техники.

Известен способ изготовления изделий из слоистого композиционного материала на основе стекла, при котором формирование композита производится путем сборки из отдельных стеклянных элементов, склеенных между собой и приклеенных к внешним металлическим обшивкам (см. Прочные оболочки из силикатных материалов / Под ред. Г.С.Писаренко. Киев: Наукова думка, 1989 г., стр.120).

Недостатки известного способа заключаются в том, что изготовляемые на основе стекла композиты обладают низкой ударостойкостью и малой надежностью, определяемой качеством склеивания. Это существенным образом снижает эксплуатационную надежность изделий из слоистого композита и не позволяет в должной мере использовать известные приемы повышения прочности и ударостойкости стекла.

Известен способ изготовления композиционного изделия на основе стекла, включающий стекломатериал, заключенный между внешней и внутренней металлическими обшивками стаканообразной формы и металлическую торцевую деталь, заключающийся в заполнении расплавом стекломатериала пространства между обшивками, формирующий изделие путем остывания стекломатериала (см. патент РФ №2067060, БИ №27, 1996 г.).

Недостатки известного способа заключаются в сложности изготовления композитов малой толщины из-за практических затруднений равномерного заполнения стекломассой глубоких щелей и применении стекломатериала с малой изменяемостью плотности в переходной области остывания от жидкого до стеклообразного состояния. Тем самым накладываются существенные ограничения на применение существующих марок стекла и ссужается область применимости композита на основе стекломатериала.

Задачей, на решение которой направлено предлагаемое техническое решение, является создание композиционного изделия на основе стекла с использованием металлических обшивок, позволяющих реализовать в промышленном масштабе известные закономерности повышения прочности и ударостойкости стекломатериала, без существенных ограничений на толщину композита и изменения плотности стекломатериала в переходной области остывания от жидкого до стеклообразного состояния.

Технический результат, который достигается при решении поставленной задачи, выражается в отсутствии поверхностных микротрещин в формируемом слое стекломатериала и обеспечении его надежного соединения с металлическими обшивками для широкого класса стекол без применения клеевых составов.

Поставленная задача решается тем, что способ изготовления композиционного изделия на основе стекла, включающий стекломатериал, заключенный между внешней и внутренней металлическими обшивками стаканообразной формы, и металлическую торцевую деталь, заключающийся в заполнении расплавом стекломатериала пространства между обшивками, формирующий изделие путем остывания стекломатериала, отличается тем, что расплав стекломатериала заливают в полость внешней металлической обшивки, после чего вдавливанием внутренней металлической обшивки формируют композиционное изделие, затем накладывают металлическую торцевую деталь и вдавливают ее в стекломатериал, сохраняя величину вдавливающего усилия до окончания процесса формирования изделия.

Кроме того, торцевую металлическую деталь выполняют с ребром, направленным во внутрь стекломатериала.

При этом стекломатериал уплотняют дополнительным вдавливанием внутренней обшивки.

Сопоставительный анализ существенных признаков предлагаемого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию “новизна”.

При этом существенные признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки “...расплав стекломатериала заливают в полость внешней металлической обшивки, после чего вдавливанием внутренней металлической обшивки формируют композиционное изделие...” обеспечивают формирование изделия любой требуемой толщины.

Признак “...затем накладывают металлическую торцевую деталь и вдавливают ее в стекломассу, сохраняя величину вдавливающего усилия до окончания процесса формирования изделия...” позволяет компенсировать уменьшение объема стекломатериала в переходной области остывания и при соответствующей температуре обеспечивать надежное соединение слоя стекломатериала с металлическими обшивками и торцевой деталью. Уплотнение стекломатериала можно осуществить также дополнительным вдавливанием внутренней обшивки в стекломатериал.

Отличительные признаки дополнительных пунктов формулы изобретения направлены на уплотнение стекломатериала.

С целью уменьшения глубины вдавливания в стекломассу металлическую торцевую деталь выполняют с ребром, направленным во внутрь стекломассы. Это также позволяет увеличить плотность стекломассы, что повышает надежность соединения стекла с обшивками.

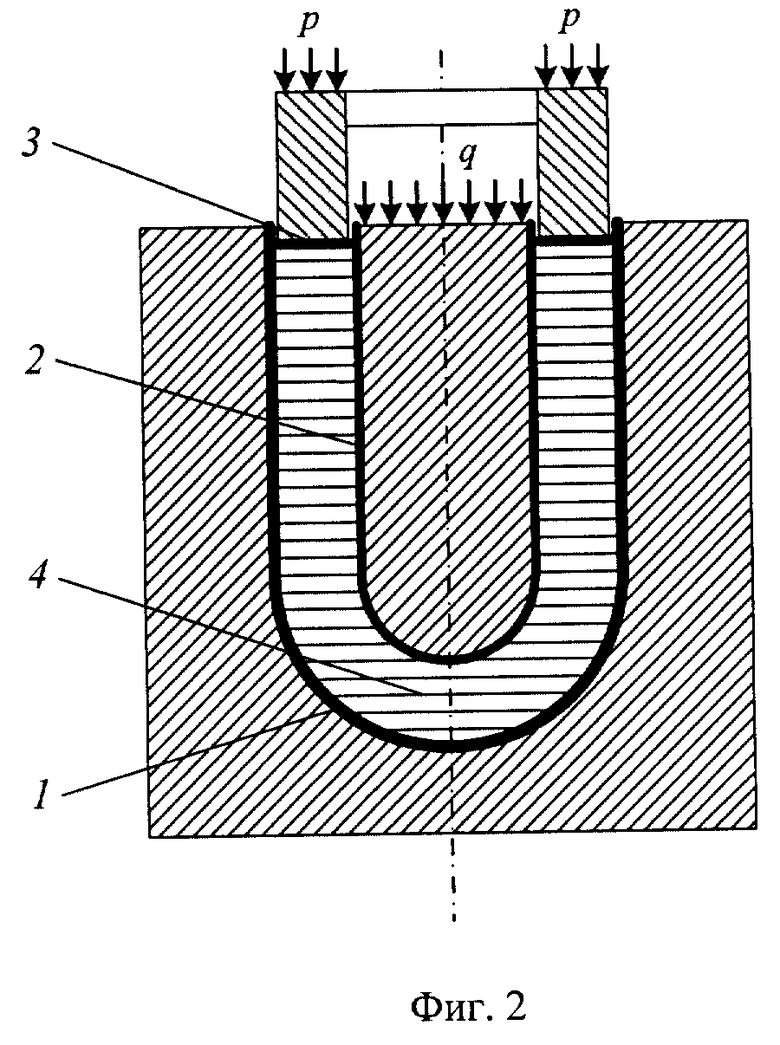

Изобретение поясняется чертежами, на которых в разрезе представлено схематическое изображение описываемого способа изготовления композиционного изделия на основе стекла. На фиг.1 изображен начальный этап формирования изделия; на фиг.2 - заключительный этап.

Способ осуществляют следующим образом. Предварительно подготовленные металлические обшивки 1, 2 (стаканообразной формы, допускающие свободное проникновение внутренней обшивки во внешнюю обшивку) и металлическую торцевую деталь 3 устанавливают и закрепляют соответственно на матрице 5, пуансоне 6, и поршне 7 формирующего устройства. Обшивки 1, 2 и торцевую деталь 3 нагревают до температуры, обеспечивающей надежное соединение со слоем стекломассы. Во внутреннюю полость обшивки 1 заливают расплавленную стекломассу 4. Внутреннюю металлическую обшивку 2 вдавливают пуансоном 6 в расплав стекломатериала 4 до полного заполнения ею пространства между внешней 1 и внутренней 2 металлическими обшивками. Открытую поверхность стекломатериала 4, заключенную между обшивками 1 и 2, закрывают торцевой деталью 3 и вдавливают ее поршнем 7 в стекломатериал 4. Давление вдавливания определяют для каждой партии стекломатериала опытным путем, исходя из условия компенсации уменьшения объема стекломатериала в переходной области остывания от жидкого до стеклообразного состояния. Заключенный в пространстве между обшивками 1, 2 и торцевой деталью 3 стекломатериал 4 под давлением обжимается, плотно прилегая к окружающему ее металлу, и надежно соединяется с обшивками 1, 2 и торцевой деталью 3. Отключают систему обогрева металлических обшивок 1, 2 и торцевой детали 3 и переходят к процессу охлаждения композиционного изделия. Вследствие различия в коэффициентах температурного расширения металлические обшивки 1, 2 и торцевая металлическая деталь 3 сокращаются в большей мере, чем слой стекломатериала 4. Но поскольку слой стекломатериала 4 надежно соединен с металлическими обшивками 1, 2 и торцевой деталью 3, то стекломатериал оказывает сопротивление сокращению металлических обшивок и торцевой детали, вызывая в них растягивающие напряжения и стягивание своих поверхностей. В результате остывания металлические обшивки 1, 2 и торцевая деталь 3 оказываются растянутыми, а слой стекломатериала 4 сжат со стянутыми поверхностями. Стягивание поверхностей слоя стекломатериала 4 при остывании не позволяет образовываться поверхностным микротрещинам, вызывая резкое повышение статической и динамической прочности стекломатериала.

После остывания формирующее устройство разбирают и из него извлекают композиционное изделие. В составе композиционного изделия слой стекломатериала, избавленный от поверхностных микротрещин и заключенный в пространстве между металлическими обшивками и торцевой деталью, с которыми он надежно соединен, приобретает исключительно высокую прочность и ударостойкость.

Заключение стекломатериала между металлическими обшивками и торцевой деталью исключает непосредственный контакт стекла с окружающей средой и создает дополнительные барьеры, препятствующие разрушению композиционного изделия. Многократное повышение прочности и ударостойкости стекломатериала в составе композиционного изделия позволяет основную долю нагрузки, приходящуюся на это изделие, распределить на слой стекломатериала и тем самым уменьшить массу используемого металла и самого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1999 |

|

RU2196747C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2007 |

|

RU2337036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2006 |

|

RU2304117C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОКОМПОЗИТА | 2007 |

|

RU2361771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОКОМПОЗИТА | 2007 |

|

RU2361770C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2012 |

|

RU2491202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2009 |

|

RU2428389C1 |

| Способ изготовления цилиндрического корпуса подводного аппарата | 2018 |

|

RU2696536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2009 |

|

RU2428388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2012 |

|

RU2505495C1 |

Изобретение относится к строительной технике и предназначено для изготовления прочных изделий в строительстве, судостроении, машиностроении, авиастроении и других отраслях техники. Техническая задача - создание композиционного изделия на основе стекла с использованием металлических обшивок, позволяющих реализовать в промышленном масштабе известные закономерности повышения прочности и ударостойкости стекломатериала, без существенных ограничений на толщину композита и изменения плотности стекломатериала в переходной области остывания с жидкого до стеклообразного состояния. Способ заключается в заполнении расплавом стекломатериала пространства между обшивками и формировании изделия путем остывания стекломатериала. Для этого расплав стекломатериала заливают в полость внешней металлической обшивки, после чего вдавливанием внутренней металлической обшивки формируют композиционное изделие, затем накладывают металлическую торцевую деталь и вдавливают ее в стекломатериал, сохраняя величину вдавливающего усилия до окончания процесса формирования изделия. Затем отключают систему обогрева металлических обшивок и торцевой детали и переходят к процессу охлаждения композиционного изделия. 2 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 1993 |

|

RU2067060C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1999 |

|

RU2196747C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СЭНДВИЧЕВЫХ ПАНЕЛЕЙ | 1991 |

|

RU2066635C1 |

| Прочные оболочки из силикатных материалов /Под ред | |||

| ПИСАРЕНКО Г.С | |||

| - Киев, Наукова Думка, 1989, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

Авторы

Даты

2005-01-10—Публикация

2003-04-24—Подача