Изобретение относится к технологии формирования слоистых стеклометаллокомпозитов и может найти применение в различных отраслях промышленности при изготовлении изделий и конструкций повышенной прочности, в частности, в судостроении при изготовлении корпусов подводных аппаратов.

Известен способ получения композиционного изделия (RU 2196747, опубл. 2003.01.20), согласно которому между слоями металла укладывают слои стекломатериала, у которого коэффициент температурного расширения (КТР) ниже, чем у металлических листов на заданную величину (например, при использовании стальных листов с КТР 11⋅10-6 К-1 используют листы из стекломатериала с КТР 7,3⋅10-6 К-1), нагревают полученный пакет до температуры размягчения стекломатериала (500-600°С), при которой он прочно соединяется с металлом, обжимают до полного прилегания его слоев по поверхностям соприкосновения и выдерживают полученный пакет в обжатом состояния до соединения листов между собой, при этом в случае необходимости в ходе остывания пакета придают изделию нужную форму. Однако гибочные работы для придания остывающему композитному материалу нужной для инженерного сооружения формы способны привести к ухудшению прочности связи его разнородных слоев и общей прочности материала. Кроме того, для получения стекломатериала с заданным значением КТР, учитывая значение КТР используемого металла, необходима дополнительная работа по подбору добавок в стекломатериал, регулирующих коэффициент его температурного расширения, поскольку от соотношения упомянутых коэффициентов в значительной мере зависит прочность получаемого композита.

Известна цилиндрическая оболочка водонепроницаемого прочного корпуса подводного аппарата (RU 2425776, опубл. 2011.08.10), выполненная из стеклометаллокомпозита и содержащая, по меньшей мере, две разного диаметра цилиндрические оболочки, которые установлены соосно одна в другой с кольцевым зазором между ними. Каждая из цилиндрических концентрических оболочек представляет собой стеклянный слой, облицованный с обеих сторон металлическим покрытием, при этом пространство между ними заполнено пеностеклом, синтезированным непосредственно в кольцевом зазоре. Конструкция является сложной, что определяет сложность способа ее изготовления. Вдобавок многослойная оболочка отнимает много полезного пространства, дефицитного в подводных аппаратах.

Известен способ изготовления цилиндрической оболочки прочного корпуса подводного аппарата из стеклометаллокомпозита, содержащего два слоя стекла, между которыми сформирован слой пеностекла, и внешнюю металлическую облицовку (RU 2497709, опубл. 2013.11.10). Изготавливают внешнюю металлическую облицовку цилиндрической части, помещают в разъемную форму, устанавливают в центрифугу, нагревают и при работающей центрифуге подают на внутренние стенки упомянутой металлической облицовки расплав стекла, формируя таким образом внешний стеклянный слой. На сформированный стеклянный слой также при помощи центрифуги наносят слой невспененного пеностекла и вспенивают. На сформированный слой пеностекла при работающей центрифуге наносят расплав стекла и формируют внутренний слой стекла. После чего температуру стеклянного слоя понижают до температуры, обеспечивающей его диффузионную сварку с внутренней металлической облицовкой, на стеклянный слой подают расплав металла и формируют внутреннюю металлическую облицовку цилиндрической оболочки. Понижают температуру цилиндрической оболочки до температуры стеклования стеклянного слоя и отжигают ее до полной релаксации напряжений и стабилизации стеклянного слоя. Затем понижают температуру цилиндрической оболочки в разъемной форме до температуры внешней среды и извлекают ее из разъемной формы. Известный способ является сложным в осуществлении и требует тщательного подбора индивидуального температурного режима на каждом этапе, для каждого наносимого слоя. Кроме того, существует опасность вспучивания и разрушения пеностекла при воздействии высокой температуры наносимого расплава стекломатериала и, наконец, прочность слоя пеностекла и внутреннего слоя стекла будет на несколько порядков меньше, чем наружного из-за локальных неоднородностей, вызванных наличием пузырьков воздуха. Фактически прочность корпуса будет обеспечиваться только прочностью наружного слоя стекла.

Наиболее близким к заявляемому является способ изготовления корпуса подводного аппарата (RU 2337036, опубл. 2008.10.27), включающий формирование цилиндрической оболочки из трехслойного стеклометаллокомпозита, содержащего слой стекла, с двух сторон покрытого слоем металла, имеющего коэффициент температурного расширения (КТР), превышающий его величину у используемого стекла. В разъемную форму, установленную в центрифуге, помещают предварительно подготовленную внешнюю металлическую облицовку цилиндрической оболочки и при работающей центрифуге непрерывно подают в ее внутреннюю полость расплав стекломассы. После понижения температуры стеклянного слоя до температуры, обеспечивающей его диффузионную сварку с металлической облицовкой, внутрь полученной двухслойной цилиндрической оболочки подают расплав металла и посредством центрифуги формируют внутреннюю металлическую облицовку требуемой толщины. Сформированную трехслойную цилиндрическую оболочку отжигают до полной релаксации напряжений и стабилизации стеклянного слоя, после чего, не вынимая из разъемной формы, понижают ее температуру до температуры внешней среды, а затем извлекают. Известный способ направлен на обеспечение высокой прочности и ударной стойкости формируемого композита за счет уменьшения в стеклянном слое поверхностных микродефектов.

Однако использование металла (металлов) со значением КТР, одинаково превышающим его значение у используемого стекла, как для наружной, так и для внутренней облицовки стеклянного слоя изготавливаемой трехслойной цилиндрической оболочки приводит к тому, что в то время как наружная облицовка, сжимаясь при охлаждении, стягивает поверхность стекла, уменьшая его поверхностные дефекты и микротрещины, внутренняя облицовка из металла с таким КТР при сокращении стремится к растяжению поверхности стеклянного слоя, усугубляя имеющиеся дефекты, причем указанный эффект становится более ярко выраженным с уменьшением радиуса кривизны изготавливаемых цилиндрических оболочек. Кроме того, одновременное усилие противодействующих сил, прилагаемое к слоистому композиту с криволинейной поверхностью, может отрицательно сказаться на его прочности и ударостойкости за счет умножения количества дефектов и снижения надежности связи между разнородными слоями.

Задачей изобретения является создание способа изготовления композитного цилиндрического корпуса подводного аппарата, обладающего высокой прочностью и ударостойкостью.

Технический результат предлагаемого способа заключается в повышении прочности и ударостойкости изготавливаемого цилиндрического композитного корпуса подводного аппарата за счет уменьшения поверхностных микротрещин стеклянного слоя в результате механического воздействия металлической облицовки в ходе охлаждения.

Указанный технический результат достигают способом изготовления цилиндрического корпуса подводного аппарата, включающим его формирование из стекломатериала с двухсторонней металлической облицовкой, согласно которому устанавливают в центрифуге помещенную в разъемную форму предварительно подготовленную внешнюю металлическую облицовку, при работающей центрифуге на ее внутренней поверхности формируют равномерный слой стекломатериала из подаваемого внутрь расплава, после понижения температуры стекломатериала до значения, обеспечивающего его диффузионную сварку с металлической облицовкой, при работающей центрифуге формируют внутреннюю металлическую облицовку требуемой толщины из подаваемого внутрь расплава металла, отжигают сформированный трехслойный композит при температуре стеклования и после понижения его температуры до температуры внешней среды извлекают из формы, при этом, в отличие от известного способа, внешнюю металлическую облицовку цилиндрического корпуса формируют из металла с коэффициентом температурного расширения, превышающим его значение у стекломатериала, а внутреннюю - из металла с коэффициентом температурного расширения меньшим либо равным коэффициенту температурного расширения стекломатериала.

Торцевые крышки корпуса преимущественно выполняют из металла, КТР которого имеет одинаковое значение с КТР используемого стекломатериала.

Способ осуществляют следующим образом.

Изготовленную по известной технологии внешнюю облицовку цилиндрической части корпуса подводного аппарата, преимущественно выполненную из алюминия либо его магнийсодержащего сплава, помещают в разъемную форму, которую устанавливают в центрифугу. Центрифугу включают и при скорости вращения 3000-6000 об/мин подают расплав стекла, преимущественно силикатного, во внутреннюю полость находящейся в разъемной форме внешней металлической облицовки. Оперируя массой стекла и скоростью центрифуги, на внутренней стороне упомянутой облицовки формируют стеклянный слой заданной толщины. Понижают температуру этого слоя до значения 500-600°С, при котором обеспечивается диффузионная сварка стекломатериала с металлической облицовкой, и подают на поверхность стекломатериала расплав алюминия либо его сплава, имеющего коэффициент температурного расширения (КТР) равный или меньший, чем КТР используемого стекла. Величину КТР алюминия либо его сплава можно изменять в нужную сторону небольшими добавками кремния и германия. Регулируя скорость вращения центрифуги и скорость подачи расплава, формируют внутреннюю металлическую облицовку цилиндрической части корпуса.

Далее понижают температуру сформированной из трехслойного композита цилиндрической части корпуса до температуры стеклования стекломатериала, выключают центрифугу и отжигают композит до полной релаксации напряжений и стабилизации стеклянного слоя.

В завершение процесса в течение 4-6 часов понижают температуру изготовленной цилиндрической части в разъемной форме до температуры внешней среды, затем извлекают ее из формы

Торцевые детали корпуса заданной толщины изготавливают отдельно, при этом обе торцевые крышки преимущественно выполняют из металла с коэффициентом температурного расширения, равным коэффициенту температурного расширения используемого стекломатериала, хотя допустимо и другое, поскольку прочность корпуса подводного аппарата практически определяется прочностью его цилиндрической части в силу малой площади торцов и незначительной величины воздействующих на них сил.

Высоких показателей прочности и ударостойкости цилиндрического корпуса из стеклометаллокомпозита достигают, в основном, за счет высокого качества стеклянного слоя, при этом при этом предлагаемый способ позволяет сформировать равномерно плотный стеклянный слой, поскольку он одновременно обеспечивает уменьшение поверхностных микротрещин и препятствует появлению новых поверхностных микродефектов и микротрещин.

Механизм уменьшения поверхностных микротрещин стеклянного слоя заключается в следующем. При остывании цилиндрического композитного корпуса температура металлической облицовки всегда ниже температуры внутреннего стеклянного слоя за счет более высокой теплопроводности и теплоотдачи. Иными словами, металл остывает быстрее. Наружная металлическая облицовка, имеющая более высокий коэффициент температурного расширения, чем стекло, при остывании стремится сократить свои размеры в большей мере, чем прилегающая к ней поверхность стеклянного слоя. Встречая сопротивление со стороны прочно связанного с ней диффузионной сваркой стеклянного слоя, облицовка сжимается в меньшей степени, однако при этом сжимает прилегающую к ней поверхность стеклянного слоя, уменьшая микротрещины и механически препятствует ее дальнейшему растрескиванию.

Внутренняя облицовка стеклянного слоя ведет себя по-разному, в зависимости от ситуации.

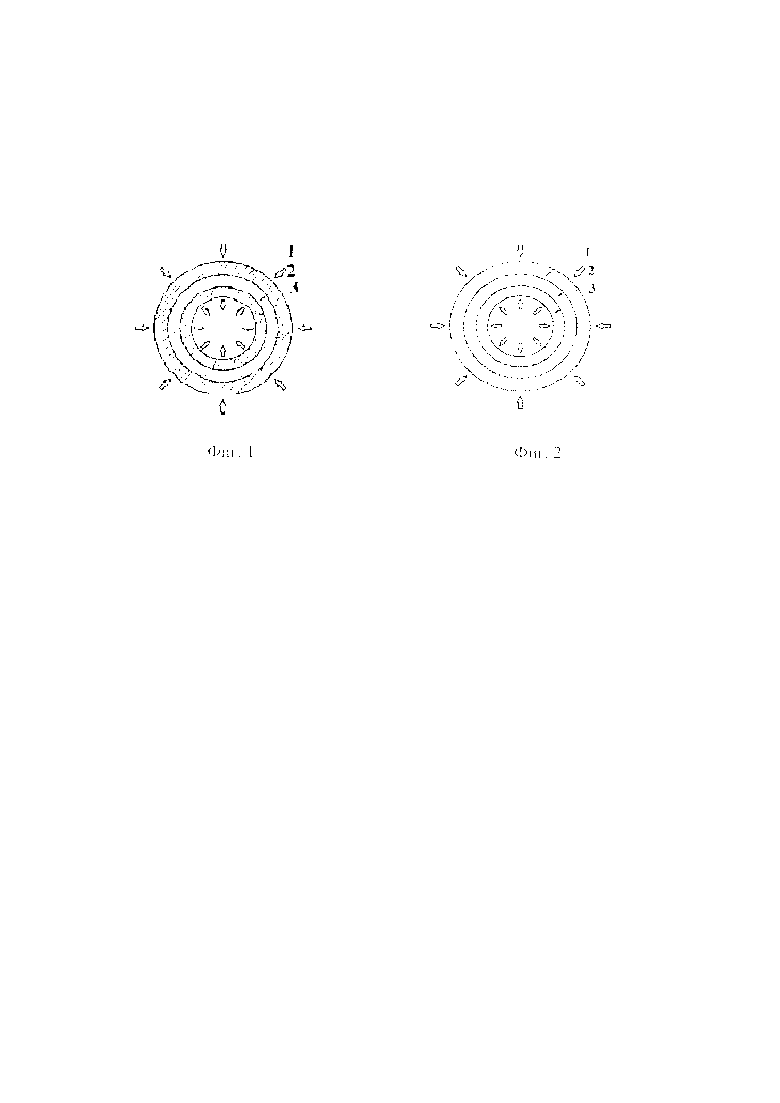

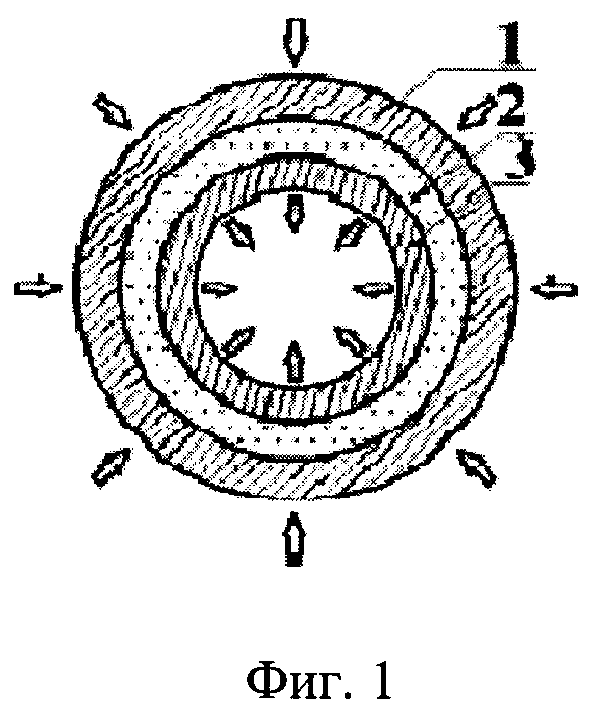

На чертежах 1 и 2 схематично представлено взаимодействие наружной 1 и внутренней 3 металлических облицовок со стеклянным слоем 2. Стрелками показаны направления стягивающих и растягивающих сил, действующих на стеклянный слой.

В том случае, когда КТР внутренней металлической облицовки больше КТР стекла (прототип), эта облицовка, сокращаясь в большей степени, чем прилегающий и прочно связанный с ней стеклянный слой, стремится к растяжению поверхности стеклянного слоя, о чем свидетельствует баланс действующих на стеклянный слой сжимающих и растягивающих сил (фиг. 1). В этом случае препятствия образованию микротрещин внутренняя облицовка не создает, имеющиеся дефекты могут только усугубляться.

В том случае, когда КТР внутренней металлической облицовки меньше, чем КТР стеклянного слоя (предлагаемый способ), при остывании она сокращается в меньшей степени, чем стеклянный слой, и силы, действующие с ее стороны на поверхность стеклянного слоя (фиг. 2), стремятся сократить эту поверхность, препятствуя развитию поверхностных микротрещин. В другом варианте осуществления предлагаемого способа для создания внутренней облицовки может быть использован металл с КТР, равным КТР используемого стекломатериала.

Торцевые крышки корпуса, прочность которых не имеет большого практического значения, могут быть выполнены из металла, КТР которого преимущественно равен по величине КТР используемого стекломатериала например, из сплава алюминия.

Примеры конкретного осуществления способа

Пример 1

Предварительно подготовленную для диффузионной сварки со стеклянным слоем внешнюю металлическую облицовку диаметром 180 мм, высотой 360 мм и толщиной 3-5 мм, изготовленную из алюминиевого сплава АМГ-6 (КТР 23,4 10-6°C-1), устанавливают в разъемную форму и помещают в центрифугу. Затем включают центрифугу и формируют на внутренней стороне внешней облицовки слой стекла толщиной 10-12 мм, подавая в полость облицовки расплав стекломатериала следующего состава: 62,0 SiO2-5,5 Аl2О3 - 6,5 СаО - 2,6 MgO - 9,8 В2О3 - 13,6 Na2O (КТР 7,8 10-6°С-1) в течение 3 мин при угловой скорости 3200-3400 об/мин. Понижают температуру сформированного двухслойного композита до 530-550°С, на прежней скорости в течение 45-60 секунд подают на него расплав, содержащий алюминий с добавкой кремния и германия (КТР 8,2 10-6°С-1), и формируют внутреннюю облицовку стеклянного слоя толщиной 1-2 мм. При работающей центрифуге остужают сформированную цилиндрическую часть корпуса до температуры стеклования стекломассы, после чего центрифугу отключают и производят отжиг при температуре стеклования до полной релаксации напряжений и стабилизации стеклянного слоя в течение 5,5 часов.

Остужают до температуры внешней среды и затем извлекают из формы.

Пример 2

Формирование цилиндрической части стеклометаллокомпозитного корпуса проводят по примеру 1 с использованием для внешней металлической облицовки алюминия марки А5 (КТР 22,4 10-6⋅°С-1), и стекломатериала состава 71,0 SiO2 - 6,0 Al2O3 - 3,0 MgO - 7,5 CaO - 12,5 Na2O (КТР 9,8 10-6°С-1). После нанесения стеклянного слоя температуру сформированного двухслойного композита понижают до 570°С и подают на стеклянный слой расплав, аналогичный используемому в примере 1.

Всю дальнейшую обработку осуществляют по примеру 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2012 |

|

RU2497709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2012 |

|

RU2491202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2010 |

|

RU2433969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОКОМПОЗИТА | 2007 |

|

RU2361770C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОКОМПОЗИТА | 2007 |

|

RU2361771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2007 |

|

RU2337036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2009 |

|

RU2428388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2009 |

|

RU2428389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2012 |

|

RU2505495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ТРЕХСЛОЙНОГО СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2014 |

|

RU2567584C2 |

Изобретение относится к технологии формирования слоистых стеклометаллокомпозитов и может найти применение при изготовлении изделий и конструкций повышенной прочности, в частности в судостроении при изготовлении корпусов подводных аппаратов. Цилиндрический корпус подводного аппарата формируют из стекломатериала с двухсторонней металлической облицовкой, при этом наружную облицовку изготавливают из металлов, коэффициент температурного расширения (КТР) которых превышает КТР стекломатериала, а внутреннюю - металлов с КТР меньшим либо равным КТР стекломатериала, при этом разъемную форму с предварительно подготовленной внешней облицовкой устанавливают в центрифугу, при работающей центрифуге подают внутрь расплав стекломатериала и формируют его равномерный слой на внутренней стороне внешней металлической облицовки. После понижения температуры сформированного двухслойного композита до температуры, обеспечивающей диффузионную сварку стекла с металлической облицовкой, из подаваемого внутрь расплава металла посредством центрифуги формируют внутреннюю металлическую облицовку требуемой толщины. Сформированный трехслойный композит отжигают при температуре стеклования и после понижения его температуры до температуры внешней среды извлекают из формы. Технический результат - повышение прочности и ударостойкости изготавливаемого композитного цилиндрического корпуса подводного аппарата за счет уменьшения поверхностных микротрещин стеклянного слоя в результате механического воздействия металлической облицовки в ходе охлаждения. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления цилиндрического корпуса подводного аппарата, включающий его формирование из стекломатериала с двухсторонней металлической облицовкой, согласно которому устанавливают в центрифуге помещенную в разъемную форму предварительно подготовленную внешнюю металлическую облицовку, при работающей центрифуге на ее внутренней поверхности формируют равномерный слой стекломатериала из подаваемого внутрь расплава, после понижения температуры стекломатериала до значения, обеспечивающего его диффузионную сварку с металлической облицовкой, при работающей центрифуге формируют внутреннюю металлическую облицовку требуемой толщины из подаваемого внутрь расплава металла, отжигают сформированный трехслойный композит при температуре стеклования и после понижения его температуры до температуры внешней среды извлекают из формы, отличающийся тем, что внешнюю металлическую облицовку цилиндрического корпуса формируют из металла с коэффициентом температурного расширения, превышающим его значение у стекломатериала, а внутреннюю - из металла с коэффициентом температурного расширения меньшим либо равным коэффициенту температурного расширения стекломатериала.

2. Способ по п. 1, отличающийся тем, что отдельно изготавливаемые торцевые крышки преимущественно выполняют из металла с коэффициентом температурного расширения, равным коэффициенту температурного расширения используемого стекломатериала.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2007 |

|

RU2337036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2012 |

|

RU2491202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2012 |

|

RU2497709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОКОМПОЗИТА | 2007 |

|

RU2361770C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 1993 |

|

RU2067060C1 |

| ВОДОНЕПРОНИЦАЕМЫЙ ПРОЧНЫЙ КОРПУС ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2010 |

|

RU2425776C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1999 |

|

RU2196747C2 |

| US 4612029 A, 16.09.1986 | |||

| JP S56146735 U, 05.11.1981. | |||

Авторы

Даты

2019-08-02—Публикация

2018-09-28—Подача