Изобретение относится к строительной технике и предназначено для использования в несущих конструкциях в строительстве, гидротехнике, судостроении, авиастроении и других отраслях промышленности, при изготовлении стержневых конструкций (валов, стержней, анкеров), работающих в условиях интенсивного воздействия агрессивных сред, а также в условиях всестороннего сжатия.

Известен способ изготовления стеклометаллокомпозита, при котором пространство между металлическими обшивками заполняют расплавом стекла. При остывании расплав переходит в пластическое состояние, при котором он припаивается к металлическим обшивкам. Дальнейшее остывание полученной композиции материалов сопровождается переходом стекломассы в стеклообразное состояние. Вследствие более высокого коэффициента температурного расширения металла в процессе стеклования стекломассы создаются механические препятствия к растрескиванию поверхности стеклянного слоя (см. RU №2067060, 1996 г.).

Недостатками этого способа являются необходимость использования жаростойких металлов и большие затраты энергии на расплав стекломассы.

Известен также способ изготовления стеклометаллокомпозита, включающий формирование сборки, содержащей детали из стекломатериала и металла, при условии, что коэффициент температурного расширения у стекла ниже, чем у металла, размягчение поверхности стекломатериала, контактирующей с металлом ее прогревом и выдержкой при температуре размягчения стекломатериала, формирование усилий прижимающих детали из стекломатериала и металла друг к другу и охлаждение заготовки в таком положении (см. RU №2304117, 2006).

Недостаток этого способа заключается в невозможности его использования для получения стеклометаллокомпозитных стержней, кроме того, размягчение поверхностных слоев стеклянных деталей должно быть достаточно велико, чтобы обеспечить «залечивание» поверхностных микротрещин, что требует существенных затрат энергии на их прогрев.

Задачей, на решение которой направлено предлагаемое техническое решение, является обеспечение возможности получения стеклометаллокомпозитных стержней при снижении энергозатрат на процесс их формирования.

Технический результат, который достигается при решении поставленной задачи, выражается в надежном соединении стеклянных и металлических заготовок между собой без применения клеевых составов и исключении образования поверхностных микротрещин в стекломатериале, что придает стеклометаллокомпозиту исключительно высокую прочность и ударостойкость.

Поставленная задача решается тем, что способ изготовления стеклометаллокомпозита, включающий формирование сборки, содержащей детали из стекломатериала и металла, при условии, что коэффициент температурного расширения у стекла ниже, чем у металла, размягчение поверхности стекломатериала, контактирующей с металлом, ее прогрев и выдержку при температуре размягчения стекломатериала, формирование усилий прижимающих детали из стекломатериала и металла друг к другу и охлаждение заготовки в таком положении, отличается тем, что в качестве упрочняемого стекломатериала используют стеклянный стержень, который снабжают покрытием из металла с температурой плавления, не превышающей температуру размягчения стекла, после чего стержень с покрытием помещают в плотно обжимающий его металлический стакан, предварительно подогретый, затем сборку нагревают до размягчения поверхности стеклянного стержня, по завершении чего постепенно охлаждают сборку.

Кроме того, металлический стакан с натягом зафиксирован в полости трубчатого кожуха, при этом толщина стенок металлического стакана соответствует конструктивным размерам готового изделия.

Кроме того, на дне стакана и на верхнем торце стержня в виде прокладок размещают легкоплавкий материал в объеме, соответствующем объему зазора между стержнем и внутренней поверхностью стакана при максимально высокой степени нагрева сборки.

Кроме того, в процессе охлаждения сборки до 300°С скорость охлаждения не превышает 3°С за минуту, а при дальнейшем охлаждении до комнатной температуры скорость охлаждения не превышает 12°С за минуту.

Кроме того, нагрев и охлаждение сборки проводят либо в вакууме не более 10-4 мм рт. столба, либо в атмосфере инертного газа, например аргона.

Сопоставительный анализ существенных признаков предлагаемого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки «…в качестве упрочняемого стекломатериала используют стеклянный стержень…» обеспечивают возможность формирования стеклянной сердцевины стеклометаллокомпозита.

Признаки, указывающие, что стеклянный стержень «снабжают покрытием из металла с температурой плавления, не превышающей температуру размягчения стекла», обеспечивают возможность формирования подвижного металлического слоя, активно «тампонирующего» микротрещины в поверхности стеклянного стержня при создании усилий, обжимающих расплавленный слой металла на его боковых поверхностях. Кроме того, металлическое покрытие на стеклянном стержне работает в качестве припоя.

Признаки, указывающие, что «стержень с покрытием помещают в плотно обжимающий его металлический стакан, предварительно подогретый», обеспечивают минимизацию объема зазора между стержнем и стаканом.

Признаки, указывающие, что «сборку нагревают до размягчения поверхности стеклянного стержня», обеспечивают проплавление легкоплавкого покрытия и вместе с признаками третьего пункта формулы изобретения обеспечивают возможность воздействия расплава на всю поверхность стеклянного стержня, даже при максимальном уровне прогрева сборки. Это также способствует сохранению контакта поверхности стакана с объемом расплава по всей поверхности стеклянного стержня перед началом охлаждения сборки (коэффициент температурного расширения у стекла ниже, чем у металла, а потому на этапе прогрева может образоваться зазор между стержнем и стаканом из-за «проседания» расплава).

Признаки, указывающие, что по завершению операции прогрева сборки «постепенно охлаждают сборку», обеспечивают формирование усилий, прижимающих внутреннюю поверхность стакана к поверхности стержня, и, тем самым, приложение к расплаву металла усилий, обеспечивающих его внедрение (диффундирование) в микродефекты стеклянной поверхности.

Признаки второго пункта формулы изобретения обеспечивают возможность преодоления противоречия, которое может быть сформулировано, как «для функционирования стеклометаллокомпозита толщина стакана должна быть минимальной, но малая толщина стакана приведет к деформированию изделия при продольном его сжатии и не позволит развить достаточное усилие, поджимающее стакан к боковой поверхности стеклянного стержня.

Признаки четвертого пункта формулы изобретения исключают разрушение стеклянного стержня термическими напряжениями при остывании сборки.

Признаки пятого пункта формулы изобретения исключают окисление контактирующих поверхностей соединяемых материалов.

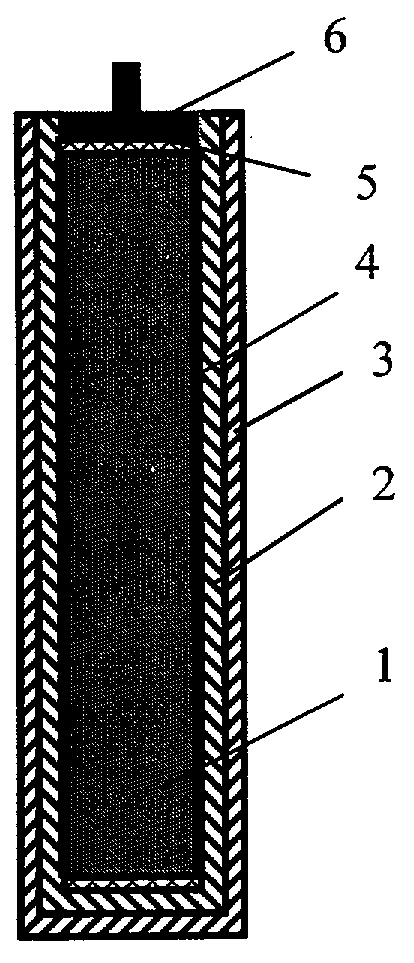

Изобретение поясняется чертежом, на котором в разрезе представлено схематическое изображение описываемого способа изготовления стеклометаллокомпозита.

На чертеже показаны стеклянный стержень 1, металлический стакан 2, трубчатый кожух 3, покрытие 4 и прокладки 5 из легкоплавкого металла. Кроме того, показана крышка 6 металлического стакана 2.

Стеклянный стержень 1 изготавливают диаметром несколько большим диаметра полости стакана 2. Стакан 2 и кожух 3 плотно соединены известным образом с натягом. Перед введением стержня 1 в полость металлического стакана 2 сборку стакана с кожухом подогревают для обеспечения беспрепятственного ввода стержня.

Покрытие 4 из легкоплавкого металла может быть выполнено из тонкой металлической, например алюминиевой, фольги, стержень которой обертывают перед введением в стакан 2 или же в виде напыления из названного металла, выполненного известным образом. Прокладки 5 выполнены в виде круглых пластин по диаметру полости стакана 2 из алюминиевой фольги. Крышка 6 выполнена из того же металла, что и стакан 2, с возможностью поступательного перемещения вдоль его продольной оси.

Целесообразно перед сборкой пакета соединяемые поверхности очистить от окислов, например, механическим и химическим путем.

Готовые сборки (включающие стержень 1 с покрытием 4, стакан 2, кожух 3, прокладки 5 и крышку 6), в вертикальном положении (крышками 6 вверх) устанавливают в печь известной конструкции выполненную с возможностью выдерживания заданного режима прогрева до температур порядка 900°С. Сверху на крышки устанавливают пригрузочную плиту, например металлическую пластину, вес которой (в том числе за счет дополнительных пригрузов - металлических болванок) должен составить не менее 100 кПа.

Далее осуществляют нагрев до температуры, равной температуре размягчения стекла порядка 800-900°С и выдерживают в течение времени, достаточного для размягчения стеклянного стержня от 5 до 20 мин (этот промежуток времени определяют, например, экспериментальным путем). Нагрев и охлаждение сборки выполняют либо в атмосфере инертного газа, например аргона, либо в вакууме, составляющем не более 10-4 мм рт. ст.

Легкоплавкий материал покрытия 4 и прокладок 5 расплавляется и продавливается под весом пригрузочной плиты, заполняя зазор между стержнем 1 и стаканом 2, при этом крышка 6 глубже заходит в полость металлического стакана 2, отжимая расплавленный металл прокладок 5 в названный зазор. Одновременно, в результате размягчения внешнего слоя стержня обеспечивается возможность надежного сцепления металлического расплава с его поверхностными микротрещинами, в которые он будет диффундировать при остывании сборки.

Далее осуществляют изотермическую выдержку сборок в течение определенного периода времени и постепенное (медленное) остывание. В процессе охлаждения сборки до 300°С скорость охлаждения не должна превышает 3°С за минуту, а при дальнейшем охлаждении до комнатной температуры скорость охлаждения не превышает 12°С за минуту.

Начиная со времени начала стеклования поверхностей стеклянных слоев, стакан 2 сокращается в большей мере, чем стеклянный стержень 1, вследствие различия их коэффициентов температурного расширения. Но поскольку в стеклометаллокомпозитном стержне внешний слой стеклянного стержня 1 оказывается соединен с обращенной к нему поверхностью стакана 2 отвердевшим слоем алюминия, то стекло оказывает сопротивление сокращению размеров контактирующей с ним металлической поверхностью, вызывая в ней растягивающие напряжения и стягивание своих поверхностей. В результате остывания стенки стакана 2 оказываются растянутыми, а стеклянный стержень 1 сжат. Стягивание поверхности стеклянного стержня 1 при остывании обеспечивает их склеивание алюминием и не позволяет образовываться поверхностным микротрещинам, уплотняя ее. Для снижения уровня остаточных напряжений может быть произведен отжиг изделия. После остывания печь раскрывают и из нее извлекают стеклометаллокомпозитную сборку. Далее осуществляют быстрый разогрев кожуха 3 и снимают его со стеклокомпозитного стержня, после чего направляют на повторное использование

Многократное повышение прочности и ударостойкости стекла в составе композита позволяет основную долю нагрузки, которая приходится на конструкцию из стеклометаллокомпозита, распределить на стеклянный стержень и тем самым уменьшить массу металла в конструкции, изготовленной из стеклометаллокомпозита. Это позволяет получить существенный экономический эффект, так как сырье, используемое для изготовления стекла, дешевое, его запасы практически не ограничены, а энергозатраты на изготовление стеклометаллокомпозита значительно ниже энергозатрат, которые требуются для изготовления облицовки из конструкционных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2009 |

|

RU2428388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТНОГО СТЕРЖНЯ | 2014 |

|

RU2555982C1 |

| Способ изготовления цилиндрического корпуса подводного аппарата | 2018 |

|

RU2696536C1 |

| Способ изготовления слоистых стеклометаллокомпозитов | 2018 |

|

RU2684255C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2012 |

|

RU2505495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2010 |

|

RU2433969C1 |

| Способ изготовления стеклометаллокомпозита | 2018 |

|

RU2702799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОКОМПОЗИТА | 2007 |

|

RU2361771C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1999 |

|

RU2196747C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2012 |

|

RU2491202C1 |

Изобретение относится к строительной технике и предназначено для использования в несущих конструкциях в строительстве, гидротехнике, судостроении, авиастроении. Способ включает формирование сборки, содержащей детали из стекломатериала и металла, при условии, что коэффициент температурного расширения у стекла ниже, чем у металла, размягчение поверхности стекломатериала, контактирующей с металлом, ее прогрев и выдержку при температуре размягчения стекломатериала, формирование усилий, прижимающих детали из стекломатериала и металла друг к другу, и охлаждение заготовки. В качестве упрочняемого стекломатериала используют стеклянный стержень, который снабжают покрытием из металла с температурой плавления, не превышающей температуру размягчения стекла, после чего стержень с покрытием помещают в плотно обжимающий его металлический стакан, предварительно подогретый. Затем сборку нагревают до размягчения поверхности стеклянного стержня и постепенно охлаждают сборку. Металлический стакан с натягом зафиксирован в полости трубчатого кожуха, при этом толщина стенок металлического стакана соответствует конструктивным размерам готового изделия. На дне стакана и на верхнем торце стержня в виде прокладок размещают легкоплавкий материал в объеме, соответствующем объему зазора между стержнем и внутренней поверхностью стакана при максимально высокой степени нагрева сборки. Способ обеспечивает надежное соединение стеклянных и металлических листов между собой. 4 з.п. ф-лы, 1 ил.

1. Способ изготовления стеклометаллокомпозита, включающий формирование сборки, содержащей детали из стекломатериала и металла, при условии, что коэффициент температурного расширения у стекла ниже, чем у металла, размягчение поверхности стекломатериала, контактирующей с металлом, ее прогревом и выдержкой при температуре размягчения стекломатериала, формирование усилий, прижимающих детали из стекломатериала и металла друг к другу, и охлаждение заготовки в таком положении, отличающийся тем, что в качестве упрочняемого стекломатериала используют стеклянный стержень, который снабжают покрытием из металла с температурой плавления, не превышающей температуру размягчения стекла, после чего стержень с покрытием помещают в плотно обжимающий его металлический стакан, предварительно подогретый, затем сборку нагревают до размягчения поверхности стеклянного стержня, по завершению чего постепенно охлаждают сборку.

2. Способ по п.1, отличающийся тем, что металлический стакан с натягом зафиксирован в полости трубчатого кожуха, при этом толщина стенок металлического стакана соответствует конструктивным размерам готового изделия.

3. Способ по п.1, отличающийся тем, что на дне стакана и на верхнем торце стержня в виде прокладок размещают легкоплавкий материал в объеме, соответствующем объему зазора между стержнем и внутренней поверхностью стакана при максимально высокой степени нагрева сборки.

4. Способ по п.1, отличающийся тем, что в процессе охлаждения сборки до 300°С скорость охлаждения не превышает 3°С в мин, а при дальнейшем охлаждении до комнатной температуры скорость охлаждения не превышает 12°С в мин.

5. Способ по п.1, отличающийся тем, что нагрев и охлаждение сборки проводят либо в вакууме не более 10-4 мм рт. ст., либо в атмосфере инертного газа, например аргона.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2006 |

|

RU2304117C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1999 |

|

RU2196747C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ НА ОСНОВЕ СТЕКЛА | 2003 |

|

RU2243900C1 |

| JP 56069372 A, 10.06.1981 | |||

| ПЕРЕГРУЖАТЕЛЬ | 0 |

|

SU243553A1 |

Авторы

Даты

2011-09-10—Публикация

2009-12-31—Подача