Изобретение относится к области нефтегазодобывающей промышленности, а именно к эксплуатации скважины, в частности к добыче вязких нефтей и битумов термическим методом путем подачи теплоносителя на забой скважины по колонне термоизолированных труб, и в других отраслях промышленности при термоизоляции трубопроводов для транспортирования теплоносителей.

Известна теплоизолированная труба (см. патент RU №2129202, E21B 17/00; 36/00, опубл. 20.04.1999 г.), в описании которого содержится и способ изготовления теплоизолированной трубы, заключающийся в выполнении многослойной экранной теплоизоляции с размещением между слоями сорбента в качестве газопоглотителя, нарезании конусно-упорной резьбы на концах наружной трубы, размещении внутренней трубы внутри наружной трубы на центраторах, герметизации сваркой межтрубного пространства вакуумно-плотными швами со стороны торцов труб, создании в межтрубном пространстве вакуума в пределах 10-4-103 мм рт.ст. и завинчивании на концы наружной трубы муфт.

Недостатком известного способа является сравнительно высокие теплопотери из-за недостаточного качества теплоизоляции межтрубного пространства. Объясняется это тем, что в межтрубном пространстве создан недостаточно глубокий вакуум - всего 103-10-4 мм рт.ст, в результате чего оставшийся там воздух, обладая теплопроводностью, приводит к потере тепла. Особенно это становится чувствительным, когда теплоноситель приходится транспортировать на большие расстояния. Кроме того, теплоизолированная колонна, составленная из теплоизолированных труб, изготовленных вышеописанным способом, недолговечна из-за коррозии внутренней ее поверхности при транспортировании теплоносителя с большой температурой, а также из-за износа резьбовых соединений при многократной сборке и разборке колонны труб. Способ не технологичен в осуществлении.

Известна также теплоизолированная труба (см. патент RU на полезную модель №66401, МПК E21B 17/00, 36/00 от 21 мая 2007 г.) в описании которого также приведен и способ изготовления теплоизолированной трубы, включающий нанесение силикатно-эмалевого покрытия на внутреннюю поверхность внутренней трубы, выполнение на ее наружной поверхности многослойной экранной теплоизоляции с размещением между слоями сорбента в качестве газопоглотителя, нарезание конусно-упорной резьбы на концах наружной трубы, размещение внутренней трубы внутри наружной трубы на центраторах, герметизацию сваркой межтрубного пространства вакуумно плотными швами со стороны торцов труб и создание в межтрубном пространстве вакуума 10-8-10-10 мм рт.ст. и размещение уплотнительного кольца в стыке термоизолированных труб при их муфтовом соединении.

Известный способ по технической сущности более близок к предлагаемому и может быть принят в качестве прототипа. В известном способе недостатки вышеприведенного аналога частично устранены, однако и он не лишен недостатка так, например, в теплоизолированной трубе, изготовленной известным способом, теплопотери все еще остаются высокими, особенно в муфтовых соединениях труб. Кроме того, операция нанесения силикатно-эмалевого покрытия нуждается в совершенствовании из-за низкого его качества.

Задачей настоящего изобретения является устранение вышеперечисленных недостатков прототипа.

Поставленная техническая задача решается описываемым способом, включающим нанесение силикатно-эмалевого покрытия на внутреннюю поверхность внутренней трубы, выполнение на ее наружной поверхности многослойной экранной термоизоляции с размещением между слоями сорбента в качестве газопоглотителя, нарезание конусно-упорной резьбы на концах наружной трубы, размещение внутренней трубы на центраторах внутри наружной трубы, герметизацию сваркой межтрубного пространства вакуумно плотными швами со стороны торцов труб, создание в межтрубном пространстве вакуума 10-8-10-10 мм рт.ст. и размещение уплотнительного кольца в стыке термоизолированных труб при их муфтовом соединении.

Новым является то, что перед нанесением эмалевого покрытия на внутреннюю поверхность внутренней трубы ее концы высаживают наружу и подвергают очистке ее внутреннюю поверхность дробеструйным воздействием после предварительного обжига, при этом дробеструйному воздействию подвергают также и ее наружную поверхность и внутреннюю поверхность наружной трубы, а перед операцией вакуумирования внутреннюю трубу нагревают изнутри до 300°C электронагревателем после предварительного заглушения сваркой межтрубного пространства со стороны одного из концов, постоянно контролируя температуру наружной трубы, при этом если ее температура превышает 24°C, то эту термоизолированную трубу бракуют, после вакуумирования межтрубного пространства в высаженные наружу концы устанавливают металлические втулки силикатно-эмалевым покрытием с внутренним диаметром, не превышающим внутренний диаметр внутренней трубы, и с длиной из расчета для размещения их в высаженные концы и других термоизолированных трубах при муфтовом их соединении.

Другим признаком способа является то, что нагрев внутренней трубы осуществляют с помощью ТЭНа, разместив последний внутри трубы по всей ее длине, причем нанесение силикатно-эмалевого покрытия осуществляют не менее чем в два слоя и в два приема, при этом нанесение второго слоя осуществляют после остывания трубы до комнатной температуры, при этом силикатно-эмалевое покрытие наносят на внутренние и наружные поверхности металлических втулок.

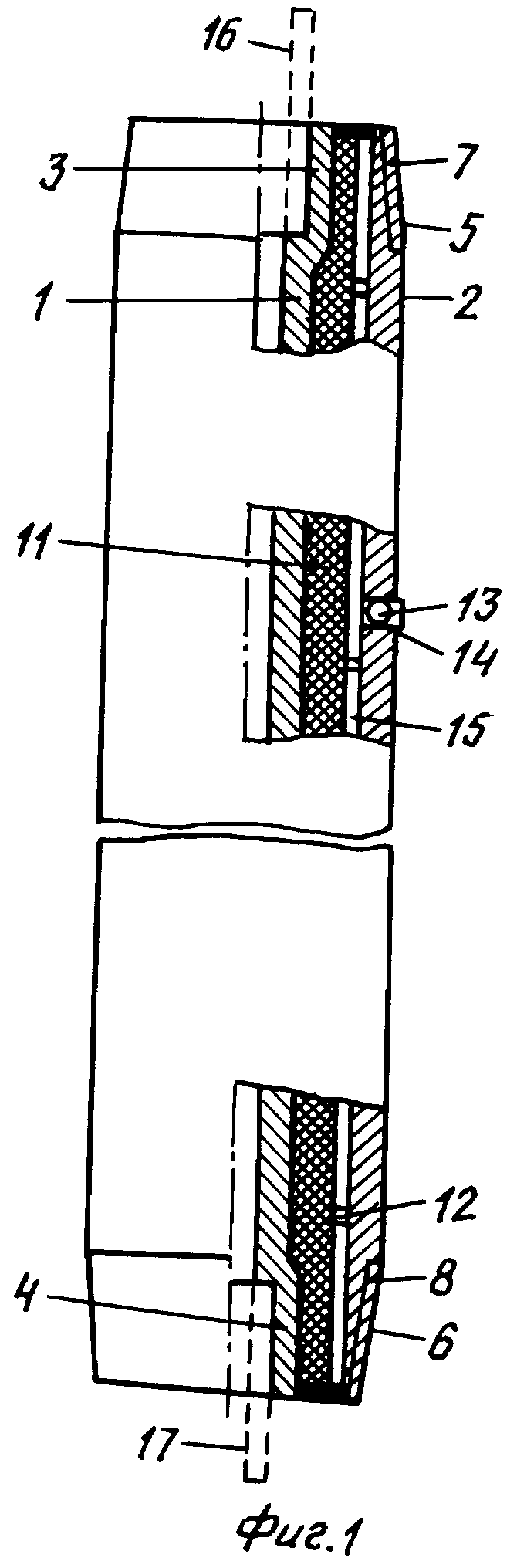

Приведенные чертежи поясняют суть изобретения, где на фиг.1 изображена термоизолированная труба, изготовленная предлагаемым способом, где видны внутренняя труба, концентрично установленная на центраторах внутри наружной трубы, термоизолирующий материал, а также металлические втулки, установленные в высаженных наружу концах, обозначенные штрихпунктиром, в частичном разрезе.

На фиг.2 - то же, что на фиг.1, термоизолированные трубы, соединенные между собой с помощью муфты.

На фиг.3 - вид I фиг.2, фрагмент муфтового соединения термоизолированных труб, в разрезе.

Изготовление термоизолированных труб осуществляют следующим образом.

После подготовительных операций, заключающихся в подборе внутренней и наружной трубы 1 и 2 соответственно с необходимой толщиной, диаметром и длиной и в проверке качества их изготовления, концы 3 и 4 внутренней трубы 1 высаживают наружу (см. фиг.1), а на концах 5 и 6 наружной трубы нарезают конусно-упорные резьбы 7 и 8 под муфты 9 и 10 (см. фиг.2) или переводник, которые изготавливаются из высокопрочной стали.

Далее внутреннюю поверхность внутренней трубы 1 подвергают дробеструйной обработке после предварительного обжига индуктором, что позволяет сократить время обработки дробеструйным методом. При такой обработке внутренняя поверхность трубы очищается от окалины и продуктов коррозии, приобретая металлический блеск. Дробеструйной обработке подвергают и ее наружную поверхность, а также внутреннюю поверхность наружной трубы 2. По окончании операций по очистке труб на внутреннюю поверхность внутренней трубы 1 наносят силикатно-эмалевое покрытие напылением не менее чем в два слоя и в два приема (силикатно-эмалевое покрытие не изображено).

После контроля сплошности эмалевого покрытия на наружную поверхность внутренней трубы наматывают многослойную экранную термоизоляцию 11, как это изображено на фиг.1, разместив между слоями сорбент в качестве газопоглотителя. Затем внутреннюю трубу с центраторами 12 устанавливают внутри наружной трубы 2 и одного из концов 3 или 4 с помощью сварки герметизируют, после чего внутри внутренней трубы по всей ее длине устанавливают электронагреватель и нагревают до температуры 300-400°C. При этом постоянно контролируют температуру наружной трубы. В случае, если ее температура превышает 24°C, то эту термоизолированную трубу бракуют.

Далее через клапан 13, встроенный в отверстии 14 наружной трубы 2, в межтрубном пространстве 15 создают вакуум с помощью вакуумного насоса в пределах 10-8-10-10 мм рт.ст. Затем клапан заваривают сваркой и в высаженные концы устанавливают металлические втулки 16 и 17 силикатно-эмалевым покрытием (см. фиг.1), где они обозначены штрих-пунктиром, с внутренним диаметром, не превышающим внутренний диаметр внутренней трубы 1. Силикатно-эмалевое покрытие наносят на внутреннюю и наружную поверхности упомянутых втулок 16 и 17. При этом при муфтовом соединении термоизолированных труб в стыке их размещают уплотнительное кольцо 18.

Пример конкретного осуществления способа.

Для изготовления термоизолированной трубы по предлагаемому способу в качестве внутренней трубы были использованы стальные трубы одинаковой длины по 10 м, с диаметром ⌀ 60 мм, а в качестве наружной трубы с диаметром ⌀ 89 мм. После визуального осмотра качества их изготовления концы 3 и 4 внутренней трубы 1 высаживали наружу в заводских условиях, а на концах 7 и 8 наружной трубы нарезали конусно-упорные резьбы 7 и 8 (см. фиг.1). Затем внутреннюю трубу 1 обжигали при температуре 300°С и подвергали очистке ее внутреннюю и наружную поверхности с помощью дробеструйного аппарата типа «Каскад» непрерывного действия с автоматической пересыпкой дроби, обеспечивающей длительную работу в автоматическом режиме. Дробеструйной обработке подвергали также внутренние поверхности наружной трубы 2. В соответствии с ТУ 14-2Р-370-2008 на внутренние стенки внутренней трубы нанесли силикатно-эмалевое покрытие путем напыления в два слоя и в два приема, при этом нанесение второго слоя осуществили после остывания трубы до комнатной температуры. Силикатно-эмалевое покрытие защищает стенки внутренней трубы от коррозии, а также предотвращает от отложения парафина в случае использования ее в качестве лифтовых труб в добывающих скважинах.

После охлаждения эмалированную внутреннюю трубу подвергали контролю сплошности покрытия и обнаружения микротрещин с помощью аппарата ультразвукового контроля сплошности (УКС), после чего на нее наматывали экранную термоизолирующую изоляцию, из нескольких слоев. В качестве такого материала использовали стеклоткань и алюминиевую фольгу и разместили между слоями газопоглотитель - сорбент в виде таблетки из титана, который сорбирует воздух, азот, пары воды и другие газообразные включения. В качестве термоизолирующего материала может быть использован также и стенофон для ускорения процесса термоизоляции. Он выпускается отечественной промышленностью и широко используется как экранный термоизолирующий материал. Термоизолирующую экранную изоляцию закрепляли хомутами 12 (см. фиг.1), которые одновременно играют и роль центраторов. Далее термоизолированную трубу 1 разместили внутри наружной трубы и один из концов с помощью сварки герметизировали, а через другой конец пропустили электронагреватель ТЭН на всю длину внутренней трубы и при величине тока I=200 А и при напряжении U=50 В нагрели до температуры 300°C, контролируя температуру с помощью прибора ТРМ-138 (универсальный измеритель-регулятор восьмиканальный). Для контроля температуры наружной трубы датчики установили через каждые 2 м. Температура наружной трубы составила 24°C. Это означает, что теплоизоляция удовлетворительна. После извлечения ТЭНа из термоизолированной трубы межтрубное пространство герметизировали завариванием торцов сваркой и далее через обратный клапан 13 создали вакуум порядка 10-8 мм рт.ст. с помощью вакуум-насоса НД-250. После чего клапан заварили и в высаженные наружу концы внутренней трубы 1 установили металлические втулки 16 и 17 (см. фиг.1). При муфтовом соединении (см. фиг.3) термоизолированных труб 2 и 19 на концах металлических втулок установили уплотнительные кольца 20 и 21. Металлические втулки служат как ограничительное средство от чрезмерного сжатия и выдавливания уплотнительного кольца 18 в стыке труб 2 и 19 при завинчивании их в муфту 9, а также от попадания агрессивной среды в муфтовое соединение труб.

На этом изготовление термоизолированной трубы считается завершенным.

Технико-экономическое преимущество изобретения заключается в следующем.

Термоизолированная труба, изготовленная предлагаемым способом, позволяет существенно сократить тепловые потери при транспортировании теплоносителя, обладает высокой надежностью и долговечностью, что позволяет ее использовать с высокой эффективностью как в нагнетательных, так и добывающих скважинах при добыче высоковязких нефтей и битумов, а также нефтей с содержанием парафина.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ТЕРМОИЗОЛИРОВАННАЯ НАСОСНО-КОМПРЕССОРНАЯ (ТТНК) | 2011 |

|

RU2473005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ | 2015 |

|

RU2602942C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2672198C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОИЗОЛИРОВАННОЙ ТРУБЫ | 2014 |

|

RU2588927C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2002 |

|

RU2232864C1 |

| СЕКЦИЯ ТЕПЛОИЗОЛИРОВАННОЙ КОЛОННЫ | 2011 |

|

RU2487228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИИ ТЕПЛОИЗОЛИРОВАННОЙ КОЛОННЫ | 2012 |

|

RU2500874C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 1997 |

|

RU2129202C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2002 |

|

RU2242667C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2008 |

|

RU2375547C1 |

Изобретение относится к области нефтегазодобывающей промышленности, а именно к эксплуатации скважины. Способ предусматривает нанесение силикатно-эмалевого покрытия на внутреннюю поверхность внутренней трубы, выполнение на ее наружной поверхности многослойной экранной теплоизоляции. Предлагается в качестве газопоглотителя между слоями экранной теплоизоляции размещение сорбента, на концах наружной трубы нарезание конусно-упорной резьбы. Внутреннюю трубу размещают внутри наружной трубы на центраторах. Герметизация межтрубного пространства с помощью сварки, вакуумно плотными швами со стороны торцов труб, а также создание в межтрубном пространстве вакуума 10-8-10-10 мм рт.ст. В стыке между термоизолированными трубами размещение уплотнительного кольца при их муфтовом соединении. Перед нанесением эмалевого покрытия на внутреннюю поверхность внутренней трубы ее концы высаживают наружу. Затем ее подвергают очистке путем обжига и дробеструйным воздействием наружной и внутренней поверхности наружной трубы. Перед вакуумированием внутреннюю трубу нагревают изнутри до 300°C электронагревателем типа ТЭН, разместив его внутри трубы по всей ее длине, после предварительного заглушения сваркой межтрубного пространства со стороны одного из концов. При этом постоянно контролируя температуру наружной трубы. Если ее температура превышает 24°C, то эту теплоизолированную трубу бракуют. После вакуумирования межтрубного пространства в высаженные наружу концы устанавливают металлические втулки силикатно-эмалевым покрытием. Внутренний диаметр втулок не превышает внутренний диаметр внутренней трубы, и длина определяется из расчета для размещения их в высаженные концы и других термоизолированных трубах при их муфтовом соединении. При этом нагрев внутренней трубы осуществляют с помощью ТЭНа, разместив последний внутри трубы по всей ее длине. Нанесение силикатно-эмалевого покрытия осуществляют не менее чем в два слоя и в два приема, при этом нанесение второго слоя осуществляют после остывания трубы до комнатной температуры. 3 з.п. ф-лы, 3 ил.

1. Способ изготовления термоизолированной трубы, включающий нанесение силикатно-эмалевого покрытия на внутреннюю поверхность внутренней трубы, выполнение на ее наружной поверхности многослойной экранной термоизоляции с размещением между их слоями сорбента в качестве газопоглотителя, нарезание конусно-упорной резьбы на концах наружной трубы, размещение внутренней трубы на центраторах внутри наружной трубы, герметизацию сваркой межтрубного пространства вакуумно-плотными швами со стороны торцов труб, создание в межтрубном пространстве вакуума 10-8-10-10 мм рт.ст. и размещение уплотнительного кольца в стыке термоизолированных труб при их муфтовом соединении, отличающийся тем, что перед нанесением эмалевого покрытия на внутреннюю поверхность внутренней трубы ее концы высаживают наружу и подвергают очистке ее внутреннюю поверхность дробеструйным воздействием после предварительного обжига, при этом дробеструйному воздействию подвергают также и ее наружную поверхность и внутреннюю поверхность наружной трубы, а перед операцией вакуумирования внутреннюю трубу нагревают изнутри до 300°C электронагревателем после предварительного заглушения сваркой межтрубного пространства со стороны одного из концов, постоянно контролируя температуру наружной трубы, при этом, если ее температура превышает 24°C, то эту теплоизолированную трубу бракуют, после вакуумирования межтрубного пространства в высаженные наружу концы устанавливают металлические втулки с силикатно-эмалевым покрытием с внутренним диаметром, не превышающим внутренний диаметр внутренней трубы, и с длиной из расчета для размещения их в высаженные концы и других термоизолированных трубах при муфтовом их соединении.

2. Способ по п.1, отличающийся тем, что нагрев внутренней трубы осуществляют с помощью ТЭНа, разместив последний внутри трубы по всей ее длине.

3. Способ по п.1, отличающийся тем, что нанесение силикатно-эмалевого покрытия осуществляют не менее чем в два слоя и в два приема, при этом нанесение второго слоя осуществляют после остывания трубы до комнатной температуры.

4. Способ по п.1, отличающийся тем, что силикатно-эмалевое покрытие наносят на внутренние и наружные поверхности металлических втулок.

| Способ электролитической полировки микрошлифов | 1944 |

|

SU66401A1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 1997 |

|

RU2129202C1 |

| Термоизолированная колонна | 1979 |

|

SU857425A1 |

| ТЕРМОИЗОЛИРОВАННАЯ КОЛОННА | 2002 |

|

RU2238388C2 |

| Способ окорки лесоматериалов | 1980 |

|

SU870143A1 |

| CN 101679594 A, 24.03.2010. | |||

Авторы

Даты

2013-01-20—Публикация

2011-06-02—Подача