Изобретение относится к области переработки отходов послеспиртового производства.

Известен способ сушки суспензии послеспиртовой барды до влажности 10% по методу двухстадийного обезвоживания, при котором суспензия послеспиртовой барды с концентрацией сухих веществ 6-8% подвергается механическому разделению фильтрацией на грубодисперсную фазу (зерновая дробина, чешуйки и т. п.) и однородную суспензию. Последняя проходит стадии упаривания в традиционных многокорпусных выпарных колонках, а затем сушку до конечной влажности - 10%. При этом дробина доводится до сухого состояния либо путем самостоятельной обработки в отдельном сушильном аппарате, либо в смеси с упаренным концентратом [1].

Недостатками данного способа являются высокая энергоемкость и материалоемкость, повышенные эксплутационные затраты и экологически грязные стоки.

Наиболее близким к заявляемому является способ сушки суспензии послеспиртовой барды, включающий отбор и подачу суспензии послеспиртовой барды на переработку, протекаемую в три этапа. Первый этап биохимический - анаэробная ферментация, представляет собой введение в суспензию послеспиртовой барды комплекса ферментов и кислотообразующих бактерий с получением культуральной жидкости. Второй - разделение культуральной жидкости на осадок и фильтрат. Третий - сушка осадка до влажности 5-25%. Данный способ сушки суспензии послеспиртовой барды предполагает возможность введения и смешивания осадка с кормодобавками перед сушкой, а также использование фильтрата в качестве хладагента с дальнейшей подачей его в соотношении 1: 2 на замес в спиртовое производство и мойку оборудования. Помимо этого окончательная доводка получаемого кормопродукта минеральными добавками происходит непосредственно на месте кормления. Формовка готового продукта происходит на выходе из сушилки в уплотнителе - формователе сыпучих кормов. [2]

Недостатками данного способа являются повышенная энергоемкость и материалоемкость, сложность соблюдения условий протекания биохимических процессов, то есть соблюдение температурного режима, режима перемешивания, точности дозирования и состава ферменто-бактериальной композиции при приготовлении комплекса ферментов и кислотообразующих бактерий, а также при ферментации ими суспензии послеспиртовой барды.

Технический результат от использования изобретения заключается в упрощении процесса подготовки суспензии послеспиртовой барды перед ее переработкой, снижении энергоемкости и материалоемкости, а также упрощении эксплуатации.

Технический результат достигается тем, что в способе переработки суспензии послеспиртовой барды с получением кормопродукта, включающем отбор и подачу суспензии послеспиртовой барды на переработку, разделение ее на осадок и фильтрат, отведение части фильтрата обратно в производство, введение кормодобавок в осадок, перемешивание осадка с кормодобавками, сушку перемешанной массы, формовку продукта, поступающую суспензию послеспиртовой барды разделяют путем принудительной фильтрации, коагуляции фильтрата с образованием осадка, транспортировки осадков, образовавшихся после принудительной фильтрации и коагуляции в смеситель, с последующей транспортировкой массы на сушку и формовку.

Кроме того, после принудительной фильтрации суспензии послеспиртовой барды до 1/3 всего объема образующегося фильтрата возвращается обратно в производство, на замешивание спиртовой браги, а в качестве коагулянта используется гидроокись кальция.

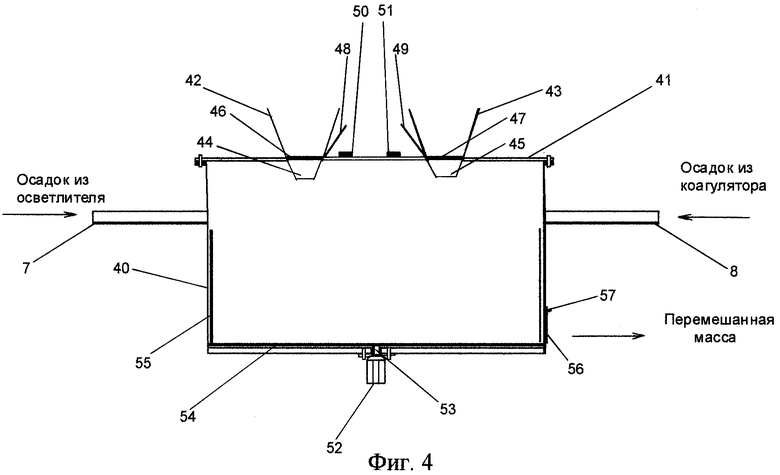

Для реализации способа представлена блок-схема способа переработки суспензии послеспиртовой барды на фиг.1 и отдельные ее элементы на фиг.2, 3, 4. На фиг.2 - устройство осветлителя. На фиг.3 представлен коагулятор. На фиг.4 - смеситель осадков с кормовыми добавками.

Представленный блок-схемой на фиг.1 способ сушки суспензии послеспиртовой барды включает в себя насос 1, отбирающий барду непосредственно с производства и подающий по трубопроводу 2 в осветлитель 3, где происходит принудительная фильтрация поступающей барды с получением фильтрата и осадка. Фильтрат из осветлителя поступает в трубопровод 4, который разделяется на две ветви, выполненные с различными диаметрами, обеспечивающими разделение фильтрата барды на два потока, в соотношении 1:2. Меньшая часть потока поступает обратно в производство, на станцию разваривания, для замешивания спиртовой браги. Большая часть потока поступает в коагулятор 5, где происходит коагуляция фильтрата суспензии послеспиртовой барды коагулянтом 6. В качестве коагулянта используется гидроокись кальция. Процесс протекает с образованием жидкой фазы - раствора и осадка. Осадки, образовавшиеся в осветлителе 3 и коагуляторе 5, поступают соответственно по трубопроводам 7 и 8 в смеситель 9. В смесителе 9 происходит перемешивание осадков с кормовыми добавками 10 - соломенной резкой, отходами мукомольного производства и 11 - минеральными добавками с последующей транспортировкой полученной массы по транспортеру 12 в сушилку 13. Образовавшаяся просушенная масса подается транспортером 14 в уплотнитель - формователь сыпучих кормов 15. Осветлитель 3 включает цилиндрический корпус 16 с коническим основанием 17. Сверху корпус 16 герметично закрыт крышкой 18. Крышка 18 имеет в центре отверстие, через которое проходит питающий патрубок 19. В месте перехода цилиндрической части корпуса 16 в коническое основание 17 размещен фильтр 20, имеющий в центре отверстие, через которое проходит питающий патрубок 19. В основании конуса, по центру, выполнено отверстие, к которому прикреплен г-образный патрубок 21, соединенный с входом насоса 22. Выход насоса 22 соединен с трубопроводом 7. В основании цилиндрического корпуса расположен отводящий патрубок 23 с задвижкой 24. Коагулятор 5 включает цилиндрический корпус 25 с коническим основанием 26. Сверху корпус 25 герметично закрыт крышкой 27. Крышка 27 в центре имеет отверстие, через которое проходит полый вал 28. В основании полого вала 28 установлен фильтр 29, имеющий в центре отверстие. Своими краями фильтр 29 упирается в стенки цилиндрического корпуса 25. Под фильтром 29, на полом валу 28, закреплены лопасти 30, предназначенные для перемешивания фильтрата суспензии послеспиртовой барды с коагулянтом 6 - гидроокисью кальция. Полый вал 28 находится в червячном соединении с валом 31, имеющим привод от электродвигателя 32. Верхняя часть полого вала 28 выполнена в виде приемного конуса, над которым установлен бак 33 с вертикальным патрубком 34 и задвижкой 35. В основании конуса 26, по центру, выполнено отверстие, к которому прикреплен г-образный патрубок 36, соединенный с входом насоса 37. Выход насоса 37 соединен с трубопроводом 8. В основании цилиндрического корпуса 25, снаружи, расположен патрубок 38 с задвижкой 39.

Смеситель 9 представляет собой корпус 40 цилиндрической формы, герметично закрытый крышкой 41. В крышке 41 выполнены два выреза квадратной формы, своими центрами равноудаленные по диаметру. В вырезы установлены бункеры 42, 43 с заслонками 44, 45 квадратной формы. Бункеры 42, 43 выполнены в виде усеченных пирамид, меньшие основания которых прикреплены к вырезам крышки 41. Заслонки 44, 45 установлены на осях 46, 47, расположенных в основаниях бункеров 42, 43, и снабжены рукоятками 48, 49. Для фиксации рукояток 48 и 49 заслонок 44, 45, на крышке 41 расположены фиксаторы 50, 51. Снизу, по центру корпуса 40, установлен фланцевый электродвигатель 52. На валу 53 фланцевого электродвигателя 52 закреплена горизонтальная плита 54 круглой формы, по периметру которой установлены вертикальные стержни 55. Снизу, на цилиндрическом корпусе 40, расположен выгрузной люк 56 с запором 57.

Предложенная схема работает следующим образом. Оператор включает насос 1, который отбирает суспензию послеспиртовой барды и по трубопроводу 2 через подающий патрубок 19 осветлителя 3 направляет его в коническое основание 17 цилиндрического корпуса 16. Подача суспензии послеспиртовой барды происходит при выключенном насосе 22 и закрытой задвижке 24 патрубка 23. Суспензия послеспиртовой барды из конического основания 17, через фильтр 20 поступает в цилиндрический корпус 16. Фильтр, пропуская жидкость, удерживает взвешенные частицы в коническом основании. При этом происходит накопление крупных частиц, не преодолевающих пропускную способность фильтра 20. Над фильтром 20, в цилиндрической части 16 происходит накопление жидкой фазы - фильтрата.

Далее происходит выведение жидкости из цилиндрического корпуса 16 в трубопровод 4, через патрубок 23, при отключенном насосе 22, путем отключения оператором насоса 1 и открытия задвижки 24.

После выведения фильтрата из цилиндрического корпуса 16 оператор закрывает патрубок 23 задвижкой 24 и включает насос 22, с помощью которого накопившийся осадок через патрубок 21 поступает в трубопровод 7. После опорожнения осветлителя оператор отключает насос 22 и включает насос 1. Цикл работы осветлителя повторяется.

Фильтрат в трубопроводе 4 разделяется на два потока: первый подается на станцию разваривания, на замешивание спиртовой браги, второй - в коагулятор 5. Поступающий фильтрат заполняет цилиндрический корпус 25 при отключенном насосе 37, закрытой задвижке 39 патрубка 38 и поднятого в верхнее положение фильтра 29. При заполнении цилиндрического корпуса 25, с целью прекращения поступления фильтрата, оператор закрывает задвижку 24 патрубка 23 осветлителя 3.

Из бака 33 в корпус 25 по вертикальному патрубку 34, при открытой задвижке 35, через полый вал 28 подается коагулянт 6 - гидроокись кальция. Для быстрого течения реакции необходима подача коагулянта во все слои фильтрата, а также равномерное их перемешивание.

Коагулянт 6, поступающий в цилиндрический корпус 25, перемешивается с фильтратом вращающимися лопастями 30 и вступает в реакцию с образованием осадка и жидкой фазы - раствора. Разделение этих фаз происходит опускающимся фильтром 29. Фильтр 29, пропуская жидкую фазу, концентрирует осадок под собой и, дойдя до места перехода цилиндрического корпуса 25 в коническое основание 26, останавливается, автоматическим отключением электродвигателя 31.

После отключения электродвигателя 32 при выключенном насосе 37 происходит выведение жидкой фазы - раствора через патрубок 38 путем открытия оператором задвижки 39. При полном выведении жидкой фазы из коагулятора 5 оператор закрывает задвижку 39 на патрубке 38. При включении электродвигателя 31 в обратную сторону происходит поднятие полого вала 28 с фильтром 29 в верхнее положение. Осадок, накопившийся в коническом основании 26, выводят включением насоса 37, через патрубок 36, в трубопровод 8.

Повторное наполнение коагулятора происходит путем открытия задвижки 24, патрубка 23 осветлителя 3, при отключенном насосе 37 и закрытой задвижке 39 патрубка 38.

Осадки, образовавшиеся в осветлителе 3 и коагуляторе 5, по трубопроводам 7 и 8 подают в смеситель 9. Подаваемый осадок перемешивается с кормодобавками 10, 11, поступающими из бункеров 42, 43. Из бункера 42 поступает соломенная резка или отходы мукомольного производства, а из бункера 43 - минеральные добавки. Выгрузка кормодобавок в корпус 40 происходит путем поднятия оператором рукояток 48, 49 из фиксаторов 50, 51. Поднятие рукояток 48, 49 поворачивает оси 46, 47, на которых установлены заслонки 44, 45.

Перемешивание осадков с кормодобавками 10, 11 происходит вращающейся плитой 54 с расположенными на ней по периметру стержнями 55, установленной на валу 52 электродвигателя 53.

Перемешанная масса выводится из выгрузного люка 56 и транспортером 12 подается в сушилку 13, где полученная масса подвергается досушиванию с доведением до влажности 8 - 12%. Просушенная масса по транспортеру 14 поступает в уплотнитель - формирователь кормов 15.

Список используемой информации

1. Денщиков М.Т. Отходы пищевой промышленности и их использование. - М.: Пищепромиздат, 1963, с.200-203, рис.50.

2. Авторское свидетельство №2128688, кл. C 12 F 3/10, 1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЖИДКИХ ОТХОДОВ СПИРТОВОГО ПРОИЗВОДСТВА | 2001 |

|

RU2220195C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОСЛЕСПИРТОВОЙ БАРДЫ С ПОЛУЧЕНИЕМ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И ВОЗВРАТОМ ОЧИЩЕННОЙ ВОДЫ В ПРОИЗВОДСТВО | 2014 |

|

RU2597287C2 |

| СПОСОБ СУШКИ СУСПЕНЗИИ ПОСЛЕСПИРТОВОЙ БАРДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128688C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ | 2001 |

|

RU2206523C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОСЛЕСПИРТОВОЙ БАРДЫ | 2010 |

|

RU2435837C1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2043304C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА БЕЛКОВО-ВИТАМИННОГО КОРМОПРОДУКТА ИЗ ПОСЛЕСПИРТОВОЙ ЗЕРНОВОЙ БАРДЫ | 2005 |

|

RU2307155C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССОВ ОЧИСТКИ ВОДЫ В ТЕХНОЛОГИЧЕСКИХ СХЕМАХ, СОДЕРЖАЩИХ ОСВЕТЛИТЕЛИ СО ВЗВЕШЕННЫМ ОСАДКОМ И СКОРЫЕ ФИЛЬТРЫ | 2013 |

|

RU2537609C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССОВ ОЧИСТКИ ВОДЫ В КОНТАКТНЫХ ОСВЕТЛИТЕЛЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471719C1 |

Изобретение относится к пищевой промышленности и может быть использовано при переработке отходов послеспиртового производства. Способ включает отбор и подачу суспензии на переработку, разделение ее на осадок и фильтрат, отведение части фильтрата обратно в производство, введение кормодобавок в осадок, перемешивание осадка с кормодобавками, сушку перемешанной массы и формовку продукта. Поступающую суспензию послеспиртовой барды разделяют путем принудительной фильтрации и коагуляции фильтрата. Осадки, образовавшиеся после принудительной фильтрации и коагуляции, направляют в смеситель. В смесителе происходит перемешивание осадков с кормодобавками. Затем массу транспортируют на сушку и формовку. Кроме того, после принудительной фильтрации суспензии послеспиртовой барды до 1/3 всего объема образующегося фильтрата возвращается обратно в производство на замешивание спиртовой браги. В качестве коагулянта используется гидроокись кальция. Использование изобретения позволит упростить процесс подготовки суспензии послеспиртовой барды перед ее сушкой, а также снизить энергоемкость и материалоемкость процесса. 2 з.п.ф-лы, 4 ил.

| СПОСОБ СУШКИ СУСПЕНЗИИ ПОСЛЕСПИРТОВОЙ БАРДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128688C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВЫХ ДРОЖЖЕЙ ИЗ ЗЕРНОВОЙ БАРДЫ | 1993 |

|

RU2041945C1 |

| ДЕНЩИКОВ М.Т | |||

| Отходы пищевой промышленности и их использование | |||

| - М.: Пищепромиздат, 1963, с.200-202 | |||

| Способ получения кормовой добавки для животных | 1980 |

|

SU1024052A1 |

| ТЕХНИЧЕСКАЯ '"щеБИБЛИОТЕКА | 0 |

|

SU165864A1 |

Авторы

Даты

2005-01-20—Публикация

2003-01-20—Подача