Предлагаемое изобретение относится к области смешения взрывчатых составов, в том числе порохов и твердых ракетных топлив.

Устройство может быть применено для производства твердотопливных двигателей различных классов ракет, пороховых газогенераторов и других изделий аналогичного назначения.

Для этих целей обычно используются устройства, содержащие верхний и нижний смесители с мешалками и напорными транспортными устройствами (шнеками).

Известны, например, устройства, приведенные в патентах РФ №2132837, №2164221, №2196760. В их составе - верхний и нижний смесители с мешалками и шнеками и комплекс непрерывно действующих дозаторов.

Недостатком этих устройств является то, что они нерентабельны в условиях изготовления малых партий изделий и при частой смене рецептур взрывчатого состава, так как требуют больших затрат на переналадку непрерывно действующих дозаторов и чистку линий подачи компонентов в верхний смеситель. Кроме того, первые порции состава, выходящего из нижнего смесителя, могут оказаться некондиционными из-за нахождения компонентов состава в застойной, не захватываемой мешалками зоне, например, на выходе верхнего шнека.

Одним из эффективных способов перемешивания в аппаратах химической технологии является циркуляционное перемешивание путем многократного перекачивания смешиваемого состава через аппарат (А.Г.Касаткин. Основные процессы и аппараты химической технологии. М.: Химия, 1973 г., стр. 259).

В патенте РФ №2183603, принятом авторами за прототип, содержится устройство для регулирования потока взрывчатого состава между верхним и нижним смесителями, причем регулирование потока осуществляется изменением величины кольцевого зазора между эластичной мембраной и внутренним корпусом путем изменения давления воздуха между внешним корпусом и мембраной в зависимости от вязкости взрывчатого состава.

В указанном устройстве исключается прохождение в нижний смеситель конгломератов порошкообразных компонентов, однако в первых порциях состава не гарантируется требуемое соотношение компонентов, ввиду чего начальные порции выходящего из нижнего смесителя состава должны вырабатываться на выброс.

Технической задачей настоящего изобретения является:

исключение выброса первых порций перемешиваемого состава и сокращение за счет этого безвозвратных отходов;

упрощение конструкции за счет исключения необходимости применения высокоточных непрерывно действующих дозаторов;

возможность использования устройства в условиях изготовления малых партий изделий и при необходимости частого изменения рецептуры перерабатываемого состава.

Технический результат достигается тем, что в устройстве для смешения компонентов взрывчатых составов, содержащем верхний и нижний смесители и устройство для регулирования потока, последнее установлено на выходном отверстии верхнего смесителя, снабжено двумя клапанами одинаковой конструкции, расположенными в горизонтальной плоскости, оси которых расположены под углом 30...40° симметрично оси выходного отверстия смесителя. Клапаны снабжены запирающими головками с конусными рассекателями и вставлены в штоки поршней гидроприводов клапанов. На клапаны установлены датчики контроля конечных положений. Выходные патрубки клапанов направлены перпендикулярно их оси, причем патрубок одного клапана соединен с корпусом верхнего смесителя и в своей верхней части снабжен датчиком давления. Патрубок другого клапана соединен с корпусом нижнего смесителя, причем на выходной части патрубка установлена фильера. На корпусах клапанов размещены стопорные устройства штоков гидроприводов с приводами от гидроцилиндров, фиксирующие клапаны в открытом положении, и датчиками конечных положений штоков гидроцилиндров.

Сущность предлагаемого изобретения поясняется чертежами, где на:

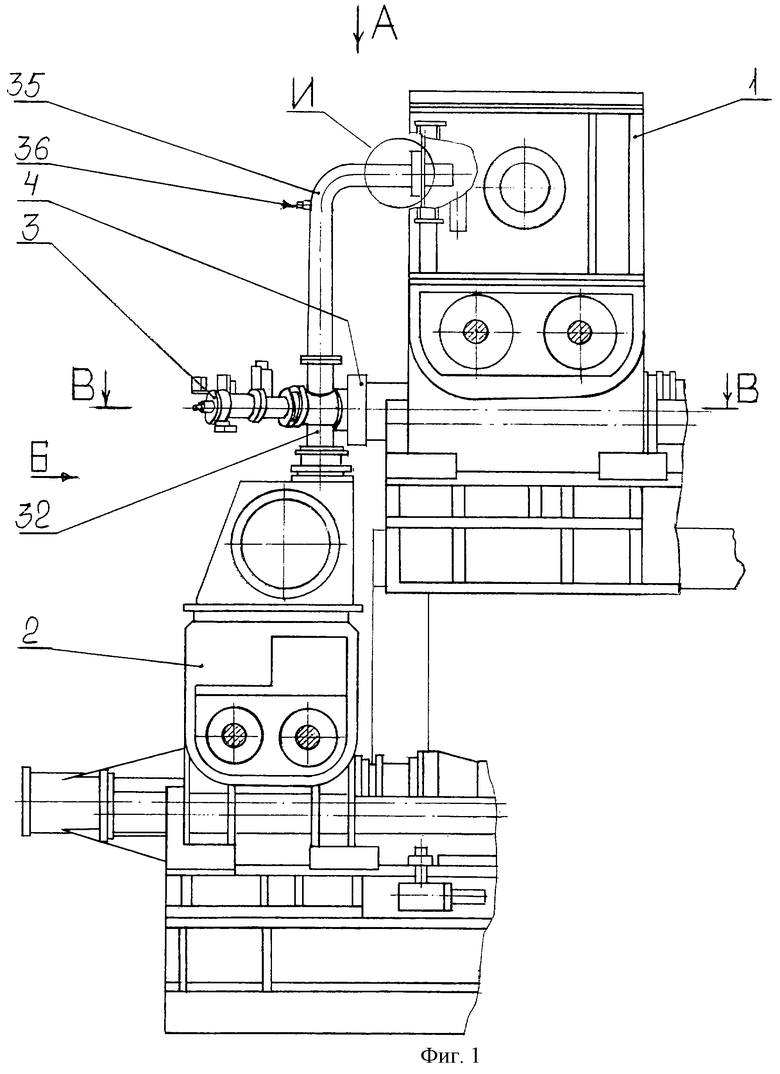

фиг.1 изображен общий вид устройства для смешения;

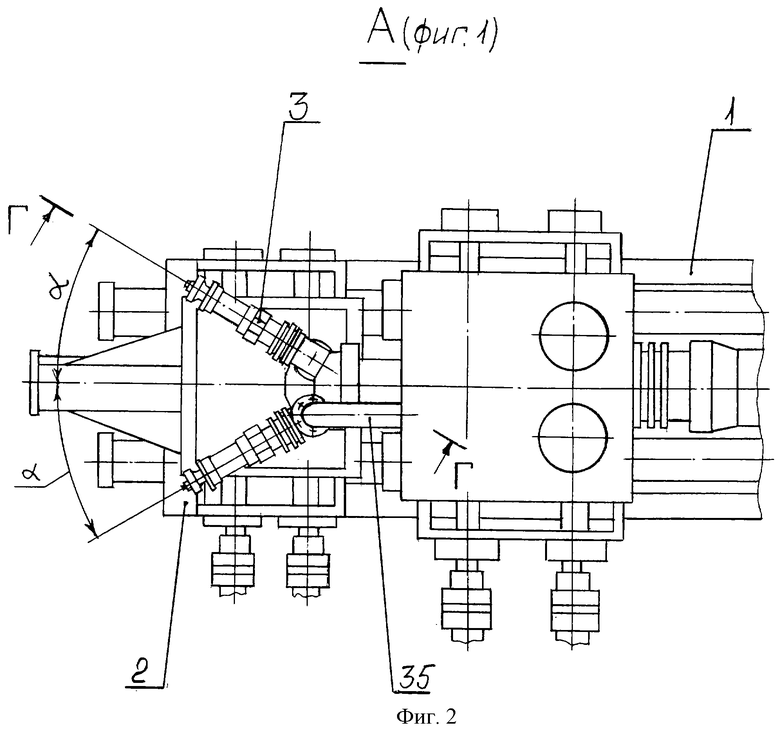

фиг.2 - вид А устройства;

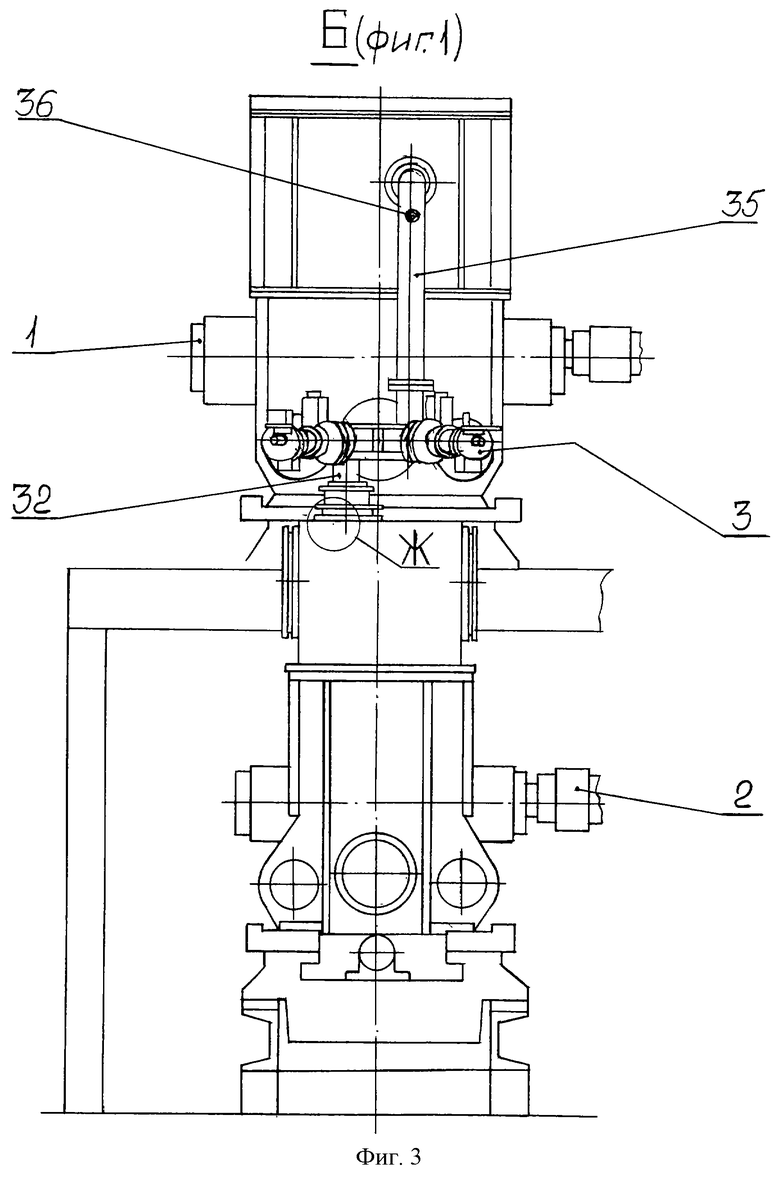

фиг.3 - вид Б устройства;

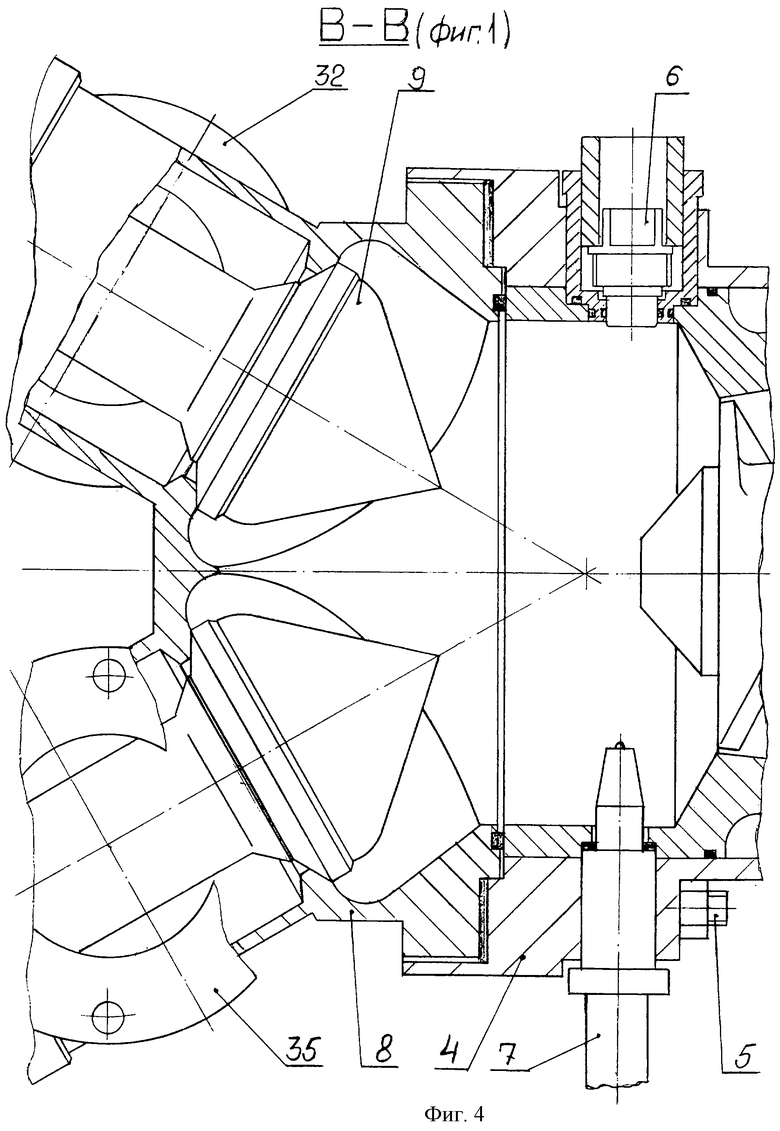

фиг.4 - разрез В-В узла крепления устройства регулирования потока на верхнем смесителе;

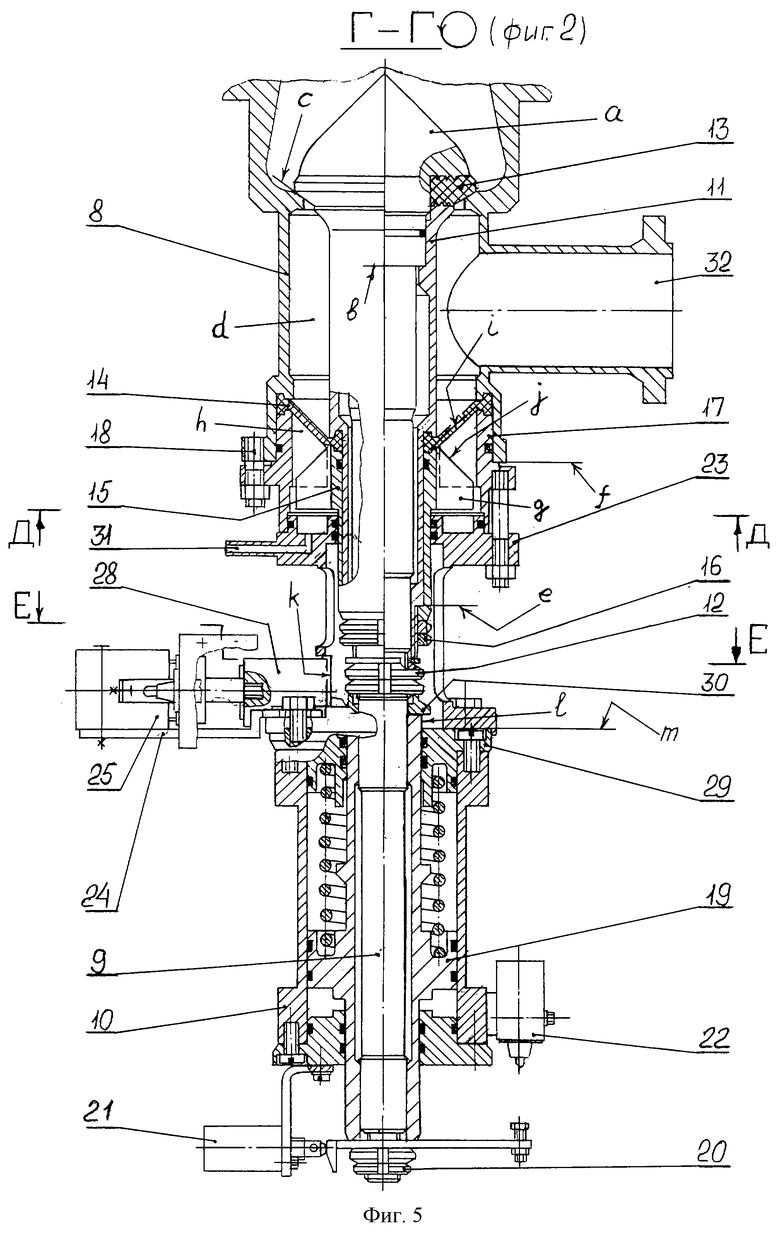

фиг.5 - продольный разрез Г-Г одного из клапанов устройства регулирования потока (показан клапан в закрытом положении);

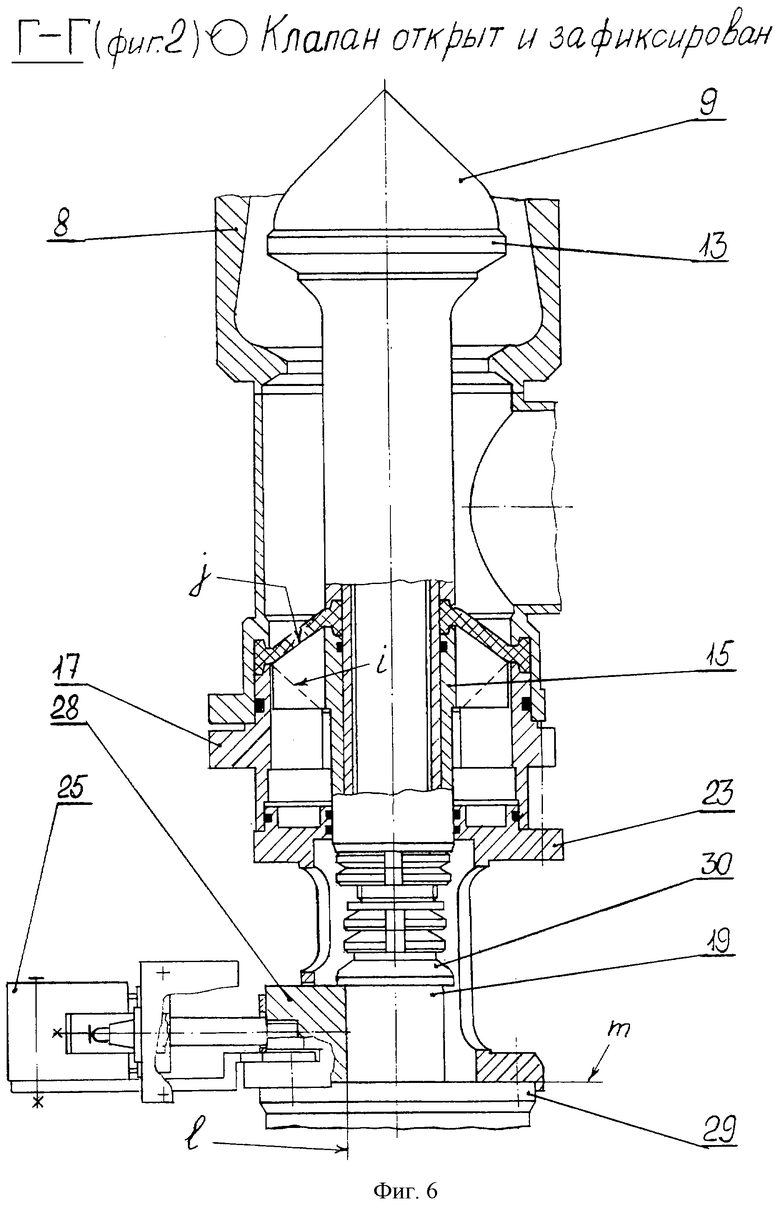

фиг.6 - частичный продольный разрез Г-Г клапана регулирования потока (показан клапан в фиксированном открытом положении);

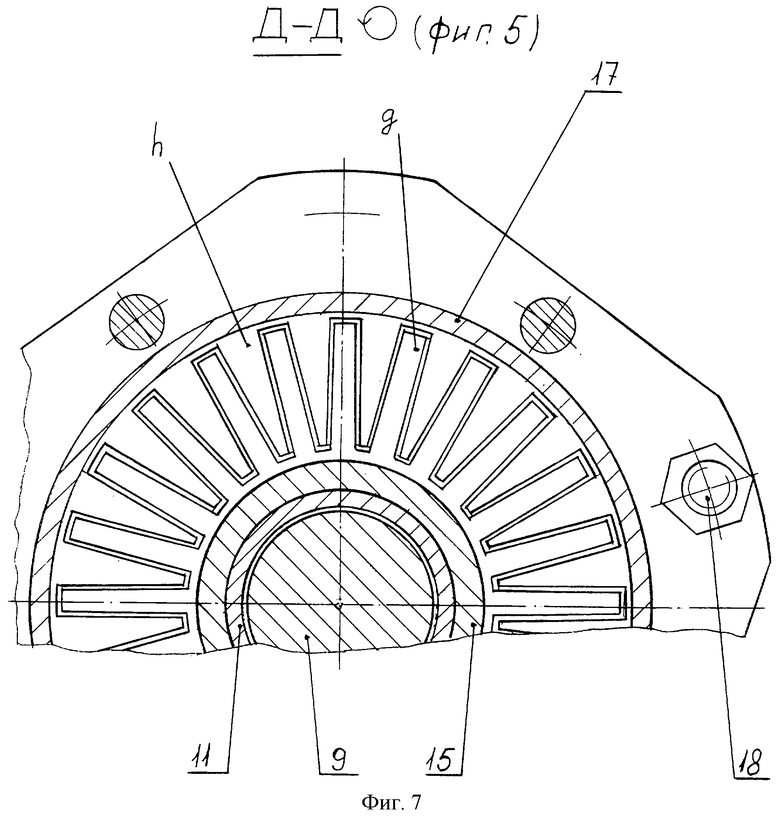

фиг.7 - поперечный разрез Д-Д крыльчатки и грундбуксы клапана регулирования потока;

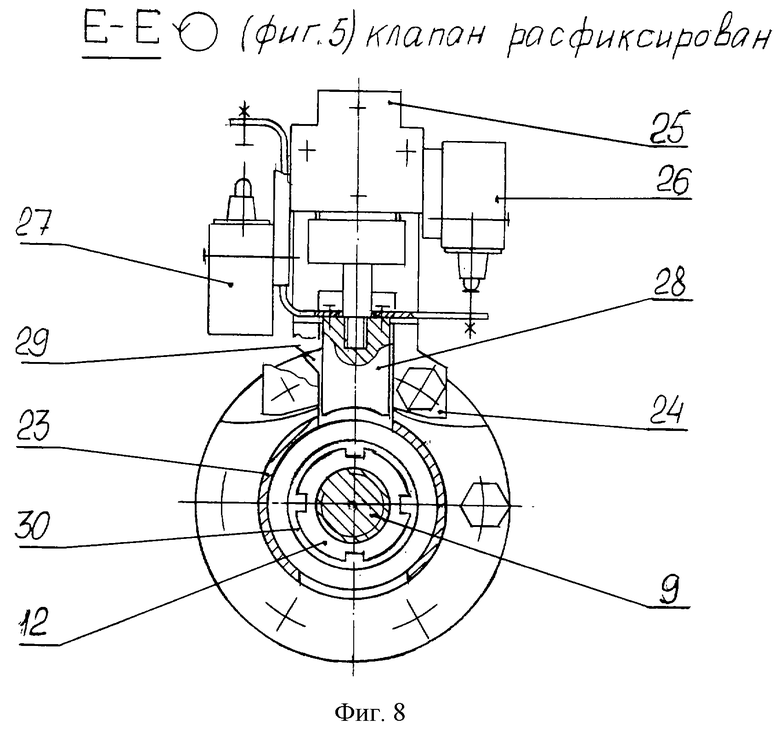

фиг.8 - поперечный разрез Е-Е клапана устройства регулирования потока с поднятым упором стопорного устройства;

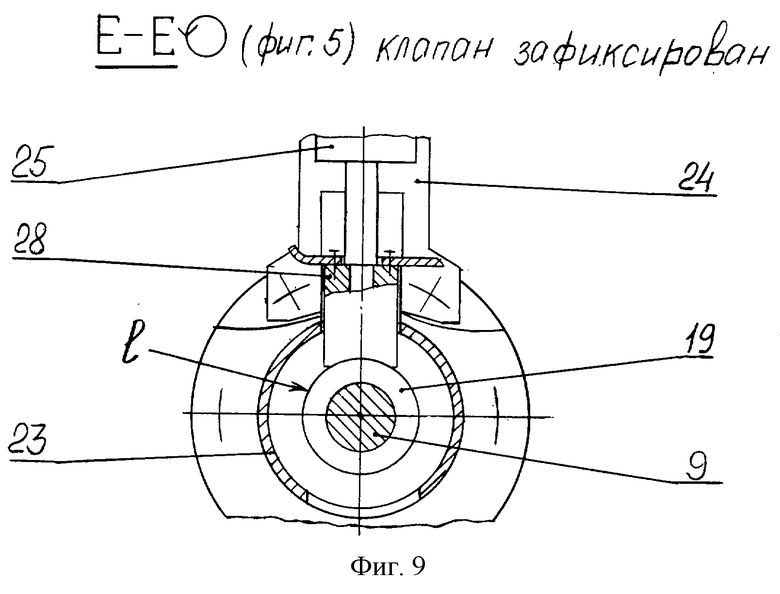

фиг.9 - частичный поперечный разрез Е-Е клапана с опущенным упором стопорного устройства для фиксации открытого положения клапана;

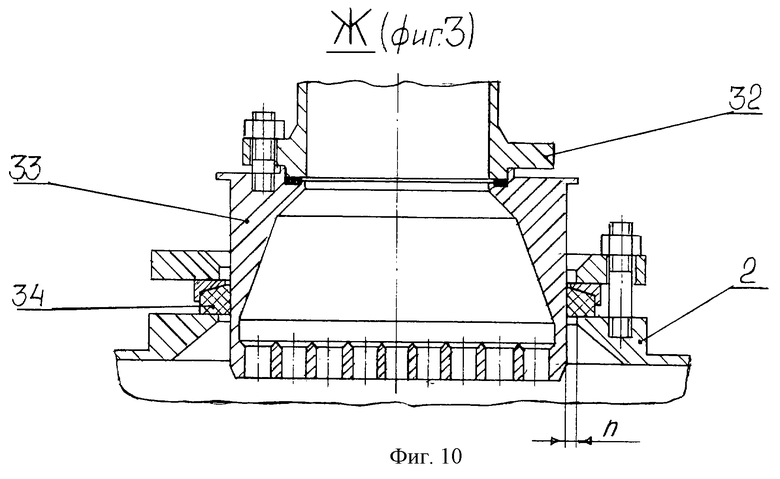

фиг.10 - выносной элемент Ж узла соединения выходного патрубка клапана устройства регулирования потока с корпусом нижнего смесителя;

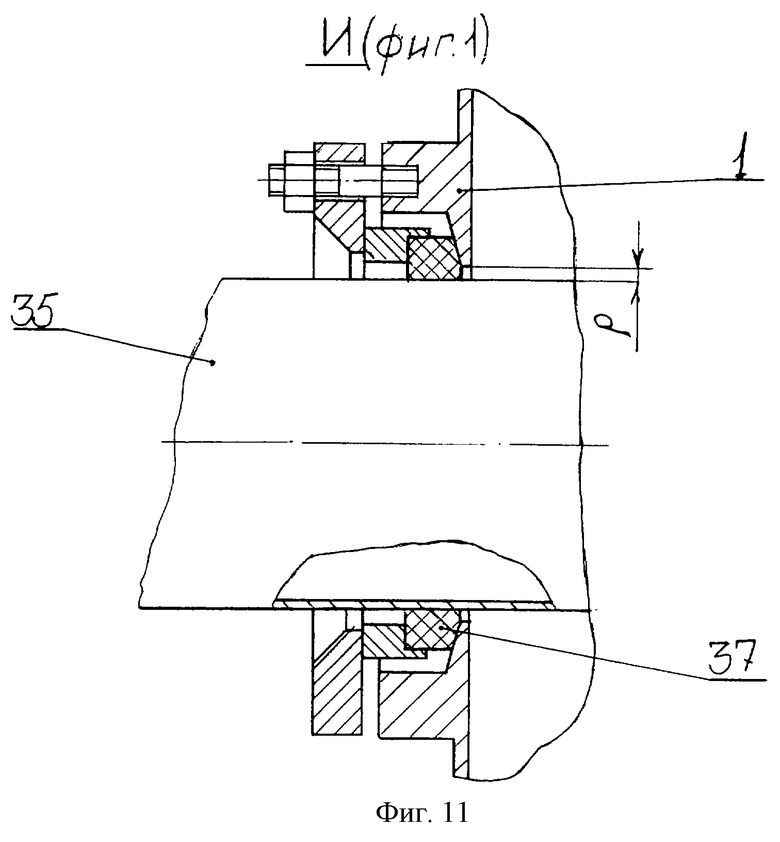

фиг.11 - выносной элемент И узла соединения выходного патрубка клапана устройства регулирования потока с корпусом верхнего смесителя.

Устройство для смешения компонентов состоит из верхнего смесителя 1 с мешалками и выгрузочным шнеком (приводы мешалок и шнеков устройства не показаны), нижнего смесителя 2 с мешалками, шнеком и устройства 3 регулирования потока. Устройство 3 закреплено на фланце 4 выходного отверстия верхнего смесителя шпильками 5. Непосредственно у входа устройства 3 во фланце 4 смесителя установлены датчики давления 6 и температуры 7.

Устройство регулирования потока представляет собой затвор, в корпусе 8 которого размещены два одинаковых по конструкции клапана 9 с гидроприводами 10. Продольные оси клапанов расположены в горизонтальной плоскости и под углом α=30...40° симметрично относительно оси выходного отверстия верхнего смесителя. Такое расположение клапанов обеспечивает оптимальную компоновку их при минимальных габаритах. Меньший угол между осями клапанов не позволяет разместить элементы привода.

Клапан имеет запирающую конусную головку “а” - рассекатель, предназначенный для уменьшения сопротивления потока. Между головкой и втулкой 11 с помощью гаек 12 зажата уплотнительная манжета 13, заданная величина сжатия которой обеспечивается упором втулки 11 в заплечик “в” клапана 9. При закрывании клапан с манжетой 13 садится на седло “с” корпуса 8, прерывая сообщение рабочей полости “d” клапана с полостью выходного отверстия смесителя.

Мембрана 14 выполняет роль гибкой эластичной стенки и обеспечивает герметичность рабочей полости с возможностью перемещения клапана на установленный ход. Внутренний кольцевой контур мембраны размещен в гнезде, образуемом канавками во втулке 11 и ступице крыльчатки 15. Защемление контура на заданный натяг обеспечивается крыльчаткой 15 с помощью гаек 16 до упора ее в заплечик “е” втулки 11. Аналогично производится защемление наружного контура мембраны грундбуксой 17 с помощью шпилек 18 до соприкосновения с торцем “f” корпуса 8.

Наружная часть крыльчатки 15 и внутренняя часть грундбуксы 17 выполнены в виде ребер “g” и “h” соответственно с обеспечением заданного зазора между ребрами для прохода крыльчатки в грундбуксе. При этом общий торец “i” ребер грундбуксы является ложем для мембраны 14 при давлении в рабочей полости “d” в закрытом положении клапана. При открытом положении мембрана опирается на общий торец “j” ребер крыльчатки.

Клапан своей хвостовой частью закреплен на подпружиненном поршне 19 гидропривода гайками 20. Гидропривод снабжен датчиками 21, 22 конечных положений клапана, позволяющими дистанционно контролировать положение клапана. Сам гидропривод через переходник 23 соединен с корпусом 8.

На фланец переходника 23 установлено стопорное устройство, состоящее из опоры 24, гидроцилиндра 25 с датчиками 26, 27 конечных положений его штока. На конце штока насажен упор 28. Во фланцевой части переходника выполнен паз “k” под упор 28. В поднятом положении упор не препятствует ходу клапана. Для фиксации открытого положения клапана упор гидроцилиндром 25 опускается до соприкосновения с поверхностью “l” штока поршня 19, скользя при этом по поверхности “m” крышки 29. Упор, устанавливаясь между крышкой 29 и пятой 30, фиксирует клапан в осевом направлении, позволяя снять давление в гидроприводе клапана на время нахождения клапана в открытом положении, а датчики конечных положений - контролировать работу.

Переходник 23 снабжен штуцером 31, сообщающимся с замкнутой подмембранной полостью клапана. Предназначен для входа и выхода воздуха при открывании и закрывании клапана.

Рабочая полость одного из клапанов через патрубок 32 сообщается с полостью корпуса нижнего смесителя 2. На конце патрубка установлена фильера 33, которая проходит через стенку корпуса с необходимым зазором “n” и уплотнена эластичным кольцом 34. Рабочая полость другого клапана устройства регулирования потока патрубком 35 соединяется с полостью корпуса верхнего смесителя 1. В верхней части патрубка 35 установлен датчик давления 36 в качестве средства измерения величины и характера изменения давления для дистанционного контроля движения перерабатываемого состава в патрубке. Расположение датчика в верхней части обусловлено обеспечением более точной информации о прохождении состава на конечном участке патрубка. Конец патрубка проходит через стенку корпуса верхнего смесителя с заданным зазором “р” и уплотнен эластичным кольцом 37.

Работа устройства для смешения компонентов осуществляется в следующем порядке.

Перед загрузкой компонентов в верхний смеситель клапан устройства регулирования потока, соединенного с верхним смесителем (КВС), и клапан, соединенного с нижним смесителем (КНС), закрываются. В верхний смеситель загружаются жидковязкие и порошкообразные компоненты, причем жидковязкие компоненты загружаются с опережением, чтобы несмоченный порошок не попал в зону шнека. Загрузка производится при вращающихся мешалках и шнеке. При этом КВС должен быть открыт и зафиксирован упором 28 стопорного устройства в этом положении для циркуляции перемешиваемого состава в верхнем смесителе. После загрузки расчетных навесок компонентов перемешивание с циркуляцией продолжается до достижения составом требуемой равномерности распределения компонентов и реологических характеристик.

По окончании приготовления состава отключается шнек верхнего смесителя. Включается гидропривод для открывания клапана КВС с целью снятия зажима упора 28 между крышкой 29 и пятой 30. Осуществляется расфиксация клапана КВС подъемом упора стопорного устройства и затем клапан КВС закрывается.

Открывается и фиксируется в открытом положении клапан КНС. Включаются мешалки нижнего смесителя. Включается шнек верхнего смесителя и приготовленный состав транспортируется через клапан КНС. Состав прожимается через фильеру 33 с целью создания развитой поверхности для вакуумирования. При наборе в нижнем смесителе определенного количества состава включается шнек нижнего смесителя для нагнетания его в изделие. При этом клапан КНС остается открытым до выработки из верхнего смесителя заданного количества состава. После выработки мешалки и шнек верхнего смесителя отключаются, клапан КНС закрывается. По выработке заданного технологией количества состава для заполнения изделий мешалки и шнек нижнего смесителя отключаются.

Далее цикл повторяется.

Элементы предлагаемого изобретения отработаны с положительным результатом на заводе им. С.М.Кирова г.Перми.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2384550C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2372315C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2002 |

|

RU2229463C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2222517C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2003 |

|

RU2244700C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2383515C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2009 |

|

RU2392259C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2226521C2 |

| СМЕСИТЕЛЬНО-ЗАРЯДНАЯ СИСТЕМА | 2018 |

|

RU2723791C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2011 |

|

RU2481148C1 |

Изобретение относится к военной области, в частности к изготовлению взрывчатых составов. Устройство содержит верхний и нижний смесители и устройство регулирования потока, установленное на выходном отверстии верхнего смесителя. Устройство регулирования потока снабжено двумя клапанами, расположенными в горизонтальной плоскости, оси которых расположены под углом 30...40° симметрично оси выходного отверстия смесителя. Запирающие головки клапанов снабжены конусными рассекателями и вставлены в штоки поршней гидроприводов клапанов. Клапаны снабжены датчиками контроля конечных положений штоков, выходные патрубки клапанов направлены перпендикулярно их оси, причем патрубок одного клапана соединен с корпусом верхнего смесителя и в своей верхней части снабжен датчиком давления, патрубок другого клапана соединен с корпусом нижнего смесителя, причем на выходной части патрубка установлена фильера. На корпусах клапанов размещены стопорные устройства штоков гидроприводов клапанов с приводами от гидроцилиндров и датчиками конечных положений. Изобретение обеспечивает упрощение конструкции и расширение функциональных возможностей его использования. 11 ил.

Устройство для смешения компонентов взрывчатых составов, содержащее верхний и нижний смесители, устройство регулирования потока, отличающееся тем, что устройство регулирования потока установлено на выходном отверстии верхнего смесителя, снабжено двумя клапанами с осями, расположенными в горизонтальной плоскости под углом 30...40° симметрично оси выходного отверстия смесителя, запирающие головки клапанов снабжены конусными рассекателями и вставлены в штоки поршней гидроприводом клапанов, клапаны снабжены датчиками контроля конечных положений штоков, выходные патрубки клапанов направлены перпендикулярно их оси, причем патрубок одного клапана соединен с корпусом верхнего смесителя и в своей верхней части снабжен датчиком давления, патрубок другого клапана соединен с корпусом нижнего смесителя, причем на выходной части патрубка установлена фильера, на корпусах клапанов размещены стопорные устройства штоков гидроприводов клапанов с приводами от гидроцилиндров и датчиками конечных положений.

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2000 |

|

RU2183603C2 |

| СВЯЗУЮЩЕЕ | 1997 |

|

RU2132827C1 |

| Способ полирования тел вращения | 1983 |

|

SU1172677A1 |

| US 4014655 А, 29.03.1977 | |||

| ВОЛНОВОДНЫЙ МАЛОГАБАРИТНЫЙ DPDT ПЕРЕКЛЮЧАТЕЛЬ | 2024 |

|

RU2825567C1 |

| US 5114630 А, 19.05.1992. | |||

Авторы

Даты

2005-01-20—Публикация

2004-01-12—Подача