Изобретение относится к области изготовления зарядов ракетного двигателя из смесевого ракетного твердого топлива (СРТТ), а именно к технологии приготовления взрывчатых составов, содержащих в составе окислители, склонные к агломерации. Настоящее устройство может быть применено в промышленности для производства твердотопливных двигателей различных классов ракет, пороховых газогенераторов, пороховых аккумуляторов давления скважин и других изделий аналогичного назначения.

Развитие ракетной техники выдвигает все более высокие требования к качеству зарядов СРТТ, стабильности их основных характеристик, и тем самым - к разработке высокоэффективных методов приготовления топливных масс, поскольку основные характеристики заряда формуются на этой фазе производства.

В качестве наиболее близкого аналога настоящего изобретения взято устройство для смешения компонентов взрывчатых составов по патенту РФ 2132837, 10.07.1999, МПК7 С 06 В 21/00, в котором компоненты взрывчатого состава непрерывно действующими дозаторами подаются через фильтры в смеситель для предварительного смешения. Из этого смесителя предварительно перемешанная масса подается в верхний смеситель (ВС) смесительной машины непрерывного действия. В ВС состав перемешивается и шнеком через каналы фильеры передавливается в нижний смеситель (НС). Проходя через фильеру, поток взрывчатого состава разделяется на тонкие шнуры и попадает в НС.

В процессе получения взрывчатого состава из ВС в НС давление в фильере не поддается регулированию и составляет не более 0,1 МПа.

В НС взрывчатый состав дополнительно перемешивается и вакуумируется под воздействием мешалок и вакуума. Отвакуумированный взрывчатый состав шнеком непрерывным потоком подается в корпус ракетного двигателя.

К недостаткам данного устройства для смешения компонентов взрывчатых составов следует отнести:

1. При приготовлении взрывчатых составов, содержащих порошкообразные окислители, склонные к образованию агломератов, происходит разрушение только наиболее крупных и слабо сформированных из них, что приводит к ухудшению качества смешения взрывчатого состава.

2. При смешении компонентов взрывчатого состава в данном устройстве нет возможности изменять сдвиговые напряжения, воздействующие на взрывчатый состав в зависимости от реологических свойств и прочности агломератов порошкообразного окислителя.

3. Не обеспечивается высокая интенсивность процесса удаления воздушных включений из взрывчатого состава в зоне фильеры из-за уменьшения поверхности массообмена в результате слипания стекающих шнуров взрывчатого состава.

Техническим результатом настоящего изобретения является разработка устройства для смешения компонентов взрывчатого состава, позволяющего улучшить качество смешения компонентов взрывчатого состава и тем самым улучшить качественные характеристики зарядов СРТТ, содержащих в составе порошкообразный окислитель, склонный к образованию прочных агломератов.

Технический результат достигается следующим образом:

Устройство для смешения компонентов взрывчатого состава, содержит дозаторы, смесители, шнековые напорные устройства, кроме того, оно снабжено устройством регулирования потока взрывчатого состава между смесителями, имеющим внутренний цилиндрический корпус с закрепленной на нем цилиндрической эластичной мембраной и внешний корпус. Внутренний корпус по середине имеет поперечную перегородку, по обе стороны от которой на цилиндрической обечайке корпуса выполнены сквозные отверстия. Между отверстиями на внешней стороне обечайки выполнен кольцевой буртик, диаметр которого на 2-3% больше диаметра обечайки, а ширина буртика составляет 10-15% диаметра обечайки. Регулирование потока осуществляется изменением величины кольцевого зазора между мембраной и внутренним корпусом посредством изменения давления воздуха в полости между внешним корпусом и мембраной. При подаче взрывчатого состава вязкостью (0,2-6,0)•103 Па•с давление воздуха в полости между внешним корпусом и мембраной выдерживают в пределах 0,1-0,5 МПа, а при подаче взрывчатого состава с вязкостью (6,0-15,0)•103 Па•с давление воздуха в полости 0,4-1,0 МПа.

Таким образом, при передаче взрывчатого состава из одного смесителя (верхнего) в другой (нижний) создают противодавление, величину которого регулируют в зависимости от прочности структуры агломератов и вязкости получаемого взрывчатого состава. При использовании определенных давлений в полости между внешним корпусом и мембраной в зоне работы шнека возникают сдвиговые напряжения, больше чем прочность агломератов порошкообразного окислителя, что ведет к разрушению агломератов, улучшению качества смешения компонентов и, соответственно, качества зарядов.

Основным фактором, определяющим интенсивность процесса смешения компонентов и разрушение агломератов порошкообразного окислителя, являются сдвиговые напряжения τ, возникающие в зонах смешения аппарата и в потоке взрывчатого состава при его выработке. В свою очередь, напряжения сдвига в потоке текущего взрывчатого состава определяются по формуле:

где ΔP - давление в потоке взрывчатого состава, МПа;

b, l - ширина и длина кольцевого канала соответственно, м.

Из формулы следует, что для повышения интенсивности процесса разрушения агломератов окислителя и смешивания компонентов необходимо иметь как можно большее давление. При этом необходимо учесть следующий не менее важный показатель процесса - производительность выработки. При повышении давления производительность шнека при выработке снижается. В предлагаемом способе эти два фактора учитываются путем регулирования давления в строго заданных пределах.

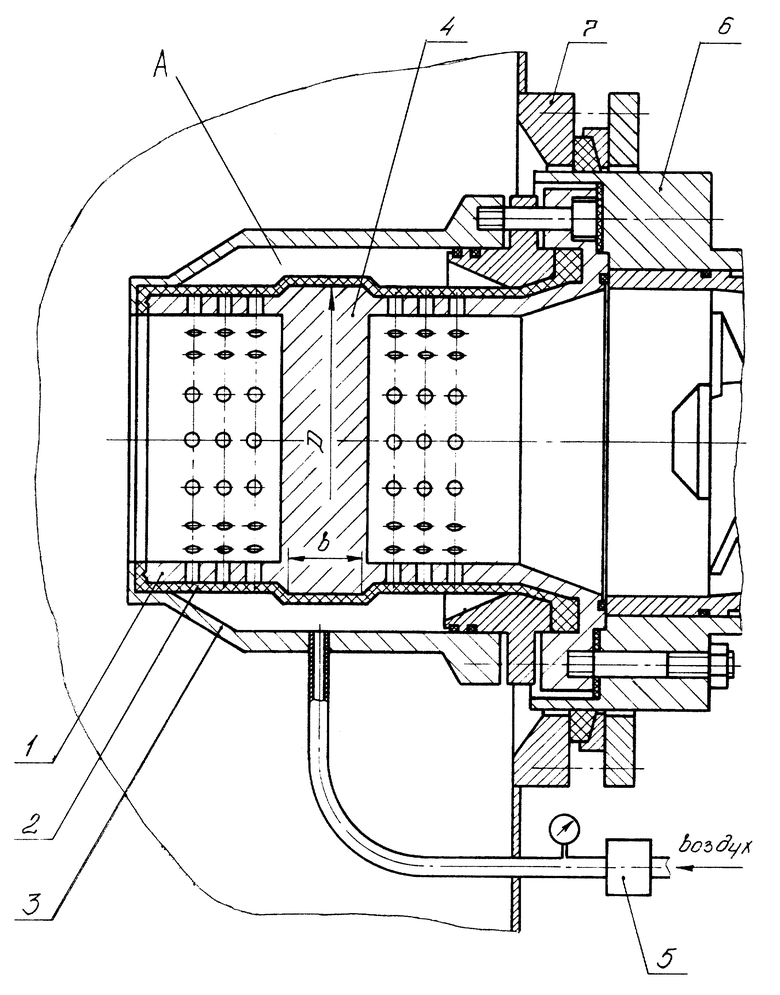

Устройство регулирования потока взрывчатого состава между смесителями ВС 6 и НС 7 представлено на чертеже и состоит из внутреннего цилиндрического корпуса, закрепленной на нем цилиндрической эластичной мембраны 2, внешнего корпуса 3. Внутренний цилиндрический корпус внутри содержит перегородку 4, по обе стороны от которой на цилиндрической обечайке корпуса 1 выполнены отверстия, образующие решетки. Между отверстиями на наружной поверхности корпуса выполнен буртик, диаметр "Д" которого на 2-3% больше наружной поверхности обечайки, что позволяет обеспечить надежную герметизацию между ВС 6 и НС 7 при остановке работы при разности давлений в смесителях. Ширина буртика - "в" равна 10-15% от диаметра наружной обечайки корпуса 1. При меньшей ширине буртика недостаточно эффективно измельчаются агломераты порошка при движении под давлением между мембраной 2 и корпусом 1, а при большей ширине увеличивается сопротивление, падает производительность, а также увеличиваются габариты устройства. Между эластичной мембраной и внешним корпусом выполнена полость А, в которую подается сжатый воздух через регулятор 5 давления.

Работа устройства заключается в следующем:

При включении шнека ВС перед устройством регулирования потока создается давление взрывчатого состава, которое способствует отжатию мембраны от решетки. Через образовавшийся кольцевой зазор и отверстия решетки взрывчатый состав подается в НС. В процессе выработки взрывчатого состава изменяется поток взрывчатого состава за счет изменения величины поджатия мембраны путем регулирования давления в полости А между внешним корпусом и мембраной. При отключении шнека ВС сжатый воздух отключается, а мембрана за счет упругих свойств сжимается, перекрывает пазы решетки и герметизирует НС.

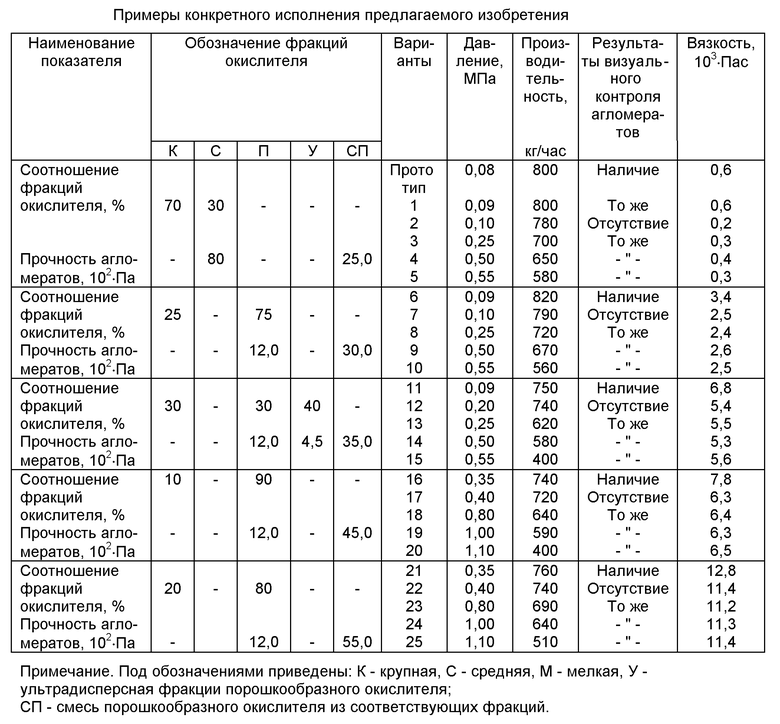

В таблице приведены характеристики взрывчатых составов с различным фракционным составом порошкообразного окислителя, приготовленных с использованием устройства для смешения компонентов взрывчатого состава.

Интенсивность, завершенность процесса смешивания компонентов и отсутствие во взрывчатом составе не разрушенных агломератов окислителя оценивались по величинам вязкости и визуальным контролем. Взрывчатый состав считался хорошо вымешанным при отсутствии в ней агломератов окислителя, при достижении вязкостью наименьшей постоянной величины.

Анализ таблицы показывает, что удалось выбрать такие давления при передаче взрывчатого состава из одного смесителя в другой (см. варианты 2-4, 7-9, 12-15, 17-19, 22-24), при которых улучшение качества смешения компонентов достигается при сохранении высокой производительности процесса приготовления взрывчатого состава. Однако изменение давления при передаче взрывчатого состава из ВС в НС, выходящего за рамки заявляемого, приводит к ухудшению качества смешения (см. варианты 1, 6, 11, 16, 21) или резкому снижению производительности процесса (см. варианты 5, 10, 15, 20, 25).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2009 |

|

RU2385853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2219150C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2240298C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2004 |

|

RU2263094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2179543C2 |

| СМЕСИТЕЛЬ ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2002 |

|

RU2233824C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2259340C1 |

Изобретение относится к области изготовления зарядов ракетного двигателя из смесевого ракетного твердого топлива (СРТТ), а именно к технологии приготовления взрывчатых составов, содержащих в составе окислители, склонные к агломерации. Изобретение может быть применено в промышленности для производства твердотопливных двигателей различных классов ракет, пороховых газогенераторов, пороховых аккумуляторов давления скважин и других изделий аналогичного назначения. Согласно изобретению устройство для смешения компонентов взрывчатого состава включает в себя дозаторы, шнековые напорные устройства, верхний и нижний смесители и устройство регулирования потока взрывчатого состава между смесителями, которое способствует разрушению агломератов взрывчатых составов различной вязкости. Изобретение направлено на разработку устройства для смешения компонентов взрывчатого состава, позволяющего улучшить качество смешения компонентов взрывчатого состава и тем самым улучшить качественные характеристики зарядов СРТТ, содержащих в составе порошкообразный окислитель, склонный к образованию прочных агломератов. 1 табл., 1 ил.

Устройство для смешения компонентов взрывчатого состава, содержащее дозаторы, смесители, шнековые напорные устройства, отличающееся тем, что оно снабжено устройством регулирования потока взрывчатого состава между смесителями, имеющим внутренний цилиндрический корпус с закрепленной на нем цилиндрической эластичной мембраной и внешний корпус, внутренний корпус посередине имеет поперечную перегородку, по обе стороны от которой на цилиндрической обечайке корпуса выполнены сквозные отверстия, между отверстиями на внешней стороне обечайки выполнен кольцевой буртик, диаметр которого на 2-3% больше диаметра обечайки, а ширина буртика составляет 10-15% диаметра обечайки, причем регулирование потока осуществляется изменением величины кольцевого зазора между мембраной и внутренним корпусом посредством изменения давления воздуха в полости между внешним корпусом и мембраной с подачей взрывчатого состава вязкостью (0,2-6,0)•103 Па•с при давлении воздуха 0,1-0,5 МПа, а с подачей взрывчатого состава с вязкостью (6,0-15,0)•103 Па•с - при давлении воздуха 0,4-1,0 МПа.

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| Способ полирования тел вращения | 1983 |

|

SU1172677A1 |

| РЫБОЗАЩИТНОЕ УСТРОЙСТВО | 1991 |

|

RU2026463C1 |

| US 4014655, 29.03.1977 | |||

| US 5114630, 19.05.1992 | |||

| Полупроводниковый коммутатор | 1971 |

|

SU446947A1 |

| ВОЛНОВОДНЫЙ МАЛОГАБАРИТНЫЙ DPDT ПЕРЕКЛЮЧАТЕЛЬ | 2024 |

|

RU2825567C1 |

Авторы

Даты

2002-06-20—Публикация

2000-03-03—Подача