Данное изобретение относится к металлоценовому каталитическому компоненту для использования при получении полиолефинов, особенно полипропиленов. Далее, изобретение относится к каталитической системе, которая включает металлоценовый каталитический компонент, и способу получения таких полиолефинов.

Олефины, имеющие 3 и более атомов углерода, можно подвергнуть полимеризации с получением полимера с изотактической стереохимической конфигурацией. Например, при полимеризации пропилена с получением полипропилена изотактическую структуру обычно описывают как структуру, в которой метильные группы, соединенные с третичными атомами углерода следующих друг за другом мономерных звеньев, расположены по одну сторону гипотетической плоскости, в которой лежит главная цепь полимера. Это можно изобразить с помощью проекции Фишера следующим образом:

Другой способ описания структуры - это способ с использованием ЯМР спектроскопии. ЯМР-номенклатура Бове для изотактической пентады выглядит как ... mmmm, где каждая “m” представляет собой “мезо” диаду или следующие друг за другом метильные группы, расположенные в плоскости с одной стороны.

В противоположность изотактической структуре синдиотактические полимеры - это полимеры, в которых метильные группы, соединенные с третичными атомами углерода следующих друг за другом мономерных звеньев цепи, находятся попеременно с разных сторон плоскости. Структуру синдиотактического полимера можно изобразить с помощью проекции Фишера следующим образом:

В ЯМР номенклатуре синдиотактическую пентаду описывают как ...rrrr..., где “г” представляет собой “рацемическую” диаду, в которой следующие друг за другом метильные группы лежат попеременно по разные стороны плоскости.

В противоположность изотактическим и синдиотактическим полимерам в атактических полимерах нет регулярного порядка повторяющихся звеньев. В отличие от синдиотактических и изотактических полимеров атактический полимер - не кристаллический и образует по существу воскообразный продукт.

Хотя возможно, чтобы катализатор давал все три вида полимеров, желательно, чтобы катализатор давал в основном изотактический или синдиотактический полимер и очень мало атактического полимера. В получении полиолефинов известно использование С2-симметричных металлоценовых катализаторов. Например, известны С2-симметричные цирконоцены бис-инденильного типа, с помощью которых можно получить высокомолекулярный изотактический полипропилен с высокой температурой плавления. Однако получение этого металлоценового катализатора требует больших затрат средств и времени. Более существенно то, что получающийся катализатор состоит из смеси рацемических и мезо-изомеров и зачастую в нежелательных соотношениях. Мезо-стереоизомеры необходимо отделять, чтобы избежать образования атактического полипропилена во время реакции полимеризации.

В ЕР-А-0426644 описаны синдиотактические сополимеры олефинов, таких как пропилен, которые можно получить при использовании изопропил(флуоренил)(циклопентадиенил)цирконийдихлорида в качестве катализатора. Было обнаружено, что синдиотактичность, измеренная как количество синдиотактических пентад rrrr, составляет 73-80%.

В ЕР 747406 описана полимеризация олефиновых мономеров с образованием синдиотактического/изотактического блочного полиолефина, в частности блочного полипропилена. Компонентом катализатора полимеризации был 3-триметилсилил-циклопентадиенил-9-флуоренилцирконий-или гафний-дихлорид, имеющий изопропилиденовый или дифенилметилиденовый мостик.

В ЕР-А-0537130 описано использование С1-симметричных металлоценовых катализаторов для получения изотактического полипропилена. Предпочтительным катализатором при этом является изопропилиден(3-трет-бутилциклопентадиенилфлуоренил)ZrСl2. Этот катализатор имеет объемную трет-бутильную группу, размещенную в циклопентадиенильном кольце удаленно по отношению к изопропилиденовому мостику. У этого катализатора есть то преимущество, что он имеет только один стереоизомер и, следовательно, нет необходимости в разделении изомерных металлоценов на конечной стадии синтеза. Хотя при синтезе полипропилена с использованием этого катализатора получают изотактический полипропилен, полимерный продукт имеет неудовлетворительные механические свойства ввиду присутствия региодефектов и относительно низкой молекулярной массы.

Региодефекты встречаются в полимерной цепи тогда, когда вместо идеального изотактического полиолефина, в котором каждое мономерное звено размещено “голова к хвосту” по отношению к следующему, встречается неправильное внедрение мономеров, дающее дефект либо типа “голова к голове”, либо типа “хвост к хвосту”. Эти так называемые (2-1) региодефекты частично переходят в так называемое (1-3) внедрение путем процесса изомеризации, приводящего к появлению звеньев из четырех СН2-групп в основной полипропиленовой цепи. Это имеет неблагоприятное влияние на физические и механические свойства полимера и приводит к получению низкомолекулярного изотактического полипропилена с низкой температурой плавления. В ЕР-А-0881236 эта проблема решается путем включения изопропилиден-(5-метил-3-трет-бутилциклопентадиенилфлуорен)цирконий-дихлорида в качестве компонента катализатора полимеризации. Тем не менее молекулярные массы полипропиленов, полученных с использованием этого катализатора, находились в интервале от 213900 до 458500, а микротактичность, характеризуемая пентадой mmmm - в интервале от 82,8% до 86,8%. Температура плавления этих полимеров находилась в интервале от 139,3 до 143,8.

В ЕР-А-577581 описано получение синдиотактических полипропиленов с использованием металлоценовых катализаторов, имеющих флуоренильные группы, замещенные в положениях 2 и 7, и незамещенное циклопентадиенильное кольцо. Получение изотактических или синдиотактических/изотактических блочных полиолефинов с использованием этих металлоценовых катализаторов не описано.

В ЕР-А-0748824 описано использование хирального соединения переходного металла и алюмоксана для получения стереорегулярных изотактических полипропиленов, о которых сообщают, что содержание изотактических пентад в них достигает величин до 0,972. Относительно количественных характеристик неправильного вхождения мономеров в полипропиленовую цепь данных не представлено.

Цель данного изобретения - устранить недостатки, присущие известному уровню техники.

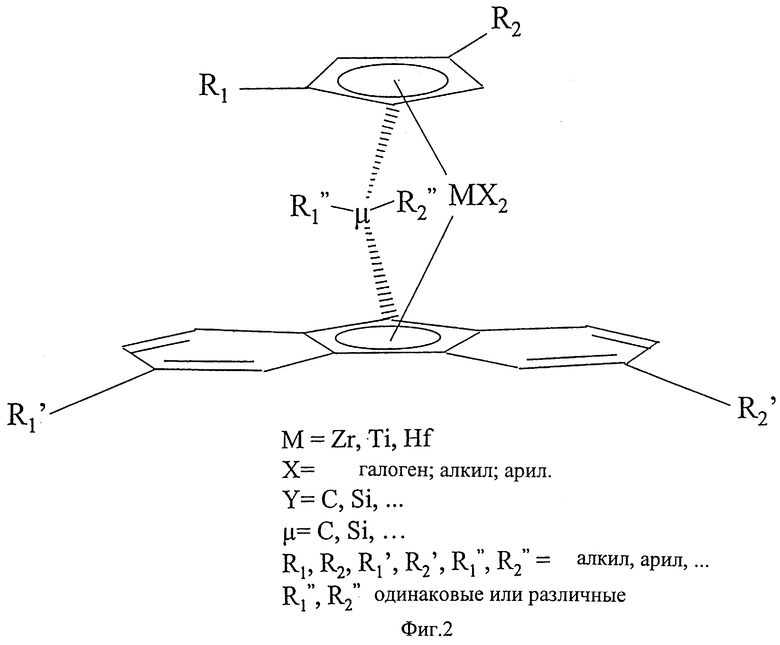

В первом аспекте в данном изобретении предложено применение металлоценового каталитического компонента для получения полиолефина, включающего полиолефин изотактической или синдиотактической/изотактической блочной структуры, с длиной мономера до С10, причем указанный компонент имеет общую формулу

где Ср - циклопентадиенильное кольцо, замещенное по меньшей мере одним заместителем; Ср’ - замещенное флуоренильное кольцо; R" - структурный мостик, придающий компоненту стереохимическую жесткость; R1 - возможно, заместитель в циклопентадиенильном кольце, расположенный удаленно (дистально) по отношению к мостику, причем указанный удаленный заместитель включает объемную группу ХR

Неожиданно обнаружено, что полиолефины, полученные с использованием предлагаемого металлоценового катализатора, обладают очень хорошей микротактичностью, особенно по результатам определения уровней распределения пентад посредством 13С ЯМР. Также обнаружено, что полиолефины по существу свободны от региодефектов. Соответственно, полученные таким образом полиолефины имеют улучшенные механические свойства, в том числе высокую среднемассовую молекулярную массу, обычно более 500000, и температуру плавления, повышенную по меньшей мере на 10°С по сравнению с ранее известными значениями.

Заявители неожиданно обнаружили, что если флуоренильное кольцо в металлоценовом катализаторе имеет заместители в определенных специфических положениях, предпочтительно в положении 3 и/или 6, то характеристики тактичности получаемого полимера значительно улучшаются и происходит резкое уменьшение количества региодефектов в указанном полимере.

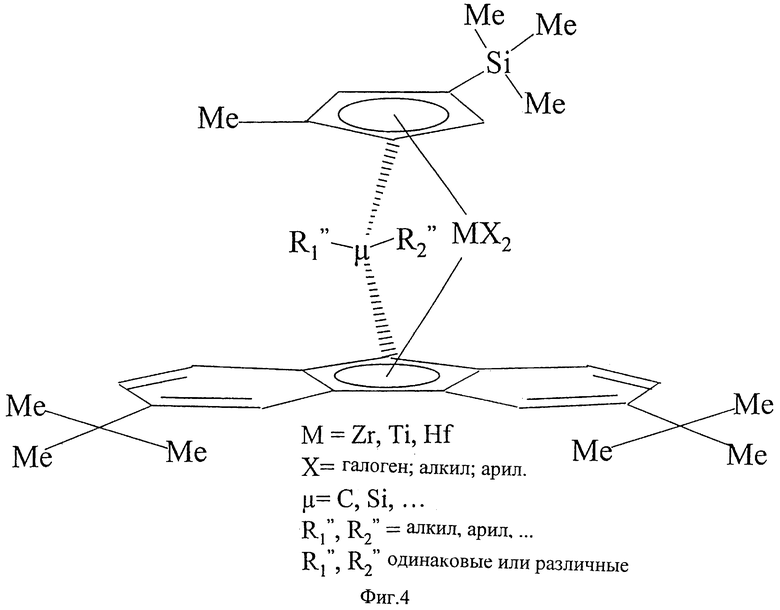

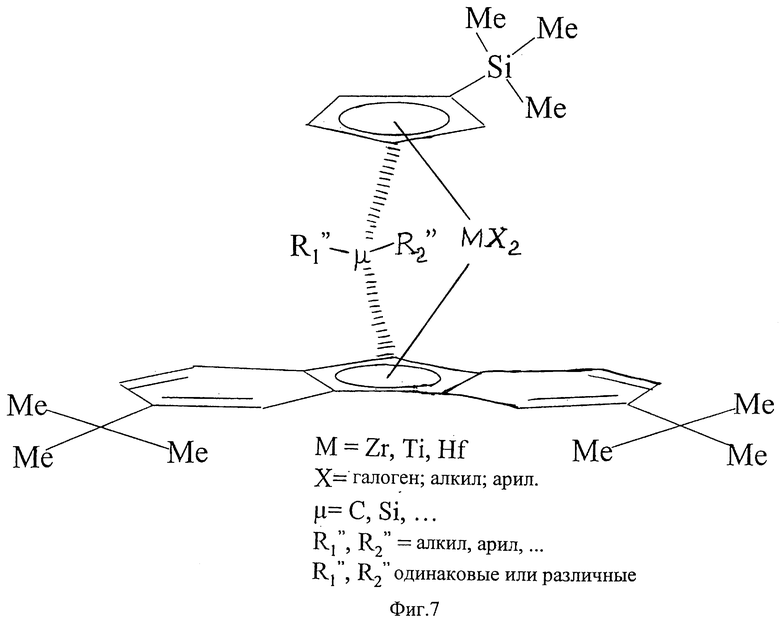

В соответствии с данным изобретением флуоренильное кольцо может быть замещено радикалами с общей формулой AR’’’3, где А - предпочтительно углерод или кремний, более предпочтительно - кремний. Если А - углерод, то AR’’’ может быть углеводородным радикалом, выбранным из алкила, арила, алкенила, алкиларила или арилалкила, таких как метил, этил, пропил, изопропил, бутил, изобутил, амил, изоамил, гексил, гептил, октил, нонил, децил, цетил или фенил. Если А - кремний, то AR’’’3 может быть Si(СН3)3. Предпочтительно, чтобы по меньшей мере один из R1’ и R2’ представлял собой mpem-бутил. Более предпочтительно, чтобы R1’ и R2’ были одинаковыми.

Кроме того, заявители также обнаружили, что если использовать предлагаемые катализаторы при получении полипропиленов, то температуры плавления последних обычно превышают 150°С и даже могут достигать 165°С, что значительно лучше ранее достигнутых результатов.

Структурный мостик R" - предпочтительно алкилиден, имеющий от 1 до 20 алифатических или ароматических атомов углерода, диалкил-германий, или кремний, или силоксан, алкилфосфин или амин, связывающий два кольца Ср мостиковой связью. Предпочтительно, чтобы R" представлял собой изопропилиден и два кольца Ср были присоединены по положению 2 изопропилидена. В альтернативном варианте R" представляет собой дифенилметилиден.

М - предпочтительно цирконий или титан, наиболее предпочтительно цирконий. Q может представлять собой углеводородный радикал, такой как алкил, арил, алкенил, алкиларил или арилалкил, предпочтительно метил, этил, пропил, изопропил, бутил, изобутил, амил, изоамил, гексил, гептил, октил, нонил, децил, цетил или фенил. Предпочтительно, чтобы Q был галогеном.

Выбор структуры замещения циклопентадиенильного кольца зависит от того, какую стереохимию полиолефинового продукта необходимо получить. Предлагаемый металлоценовый каталитический компонент можно использовать для получения изотактических полиолефинов или синдиотактических/изотактических блочных полиолефинов. Полиолефины могут представлять собой гомополимеры или сополимеры. Если необходимо получить синдиотактический/изотактический полиолефин, то предпочтительно, чтобы циклопентадиенильное кольцо было замещено в положении, удаленном (дистальном) по отношению к мостику. В этом случае R1 - не водород, а заместитель в циклопентадиенильном кольце. Предпочтительно, чтобы R1 представлял собой объемную удаленную группу-заместитель.

Предпочтительно, чтобы в объемной удаленной группе-заместителе R1 X представлял собой С или Si. R* может быть углеводородным радикалом, таким как алкил, арил, алкенил, алкиларил или арилалкил, предпочтительно метил, этил, пропил, изопропил, бутил, изобутил, амил, изоамил, гексил, гептил, октил, нонил, децил, цетил или фенил. R1 может включать углеводородный радикал, который присоединен к одному углеродному атому в циклопентадиенильном кольце или может быть связан с двумя углеродными атомами в этом кольце. Предпочтительно, чтобы R1 представлял собой С(СН3)3, С(СН3)2Рh, СРh3 или Si(СН3)3. наиболее предпочтительно С(СН3)3.

Если необходимо получить изотактический полиолефин, предпочтительно, чтобы R1 и R2 не являлись водородом, R2 - это заместитель в циклопентадиенильном кольце, ближайший по отношению к мостику и предпочтительно включающий группу СН3.

Циклопентадиенильное кольцо может также иметь заместитель R3 при получении изотактического полиолефина. Предпочтительно, чтобы R3 представлял собой СН3.

В другом аспекте металлоценовый каталитический компонент для использования при получении полиолефинов включает (i) описанный выше каталитический компонент; и (ii) его региоизомер, в котором R2 является ближайшим (проксимальным) по отношению к мостику и вицинальным по отношению к удаленному (дистальному) заместителю.

Такие региоизомеры часто сравнительно легко получить, потому что они образуются как побочные продукты в ходе синтеза, с помощью которого можно получить компонент (i) катализатора.

Неожиданно было обнаружено, что каталитические компоненты, включая оба региоизомера, можно использовать при получении полиолефинов, которые имеют мультимодальное, в особенности бимодальное, молекулярно-массовое распределение.

В следующем аспекте каталитическую систему используют для получения полиолефинов, причем эта система включает (а) каталитический компонент, описанный выше; и (б) алюминий- или борсодержащий сокатализатор, способный активировать катализаторный компонент. Подходящий алюминийсодержащий сокатализатор включает алюмоксан, алкилалюминий и/или кислоту Льюиса.

Алюмоксаны, которые можно использовать в предлагаемом способе, хорошо известны и предпочтительно включают олигомерные линейные и/или циклические алкилалюмоксаны, описываемые следующей формулой:

где n=1-40, предпочтительно 10-20, m=3-40, предпочтительно 3-20, a R - алкильная группа, содержащая от 1 до 8 атомов углерода, предпочтительно метил. Обычно при получении алюмоксанов, например, из триметилалюминия и воды, получают смесь линейных и циклических соединений.

Подходящие борсодержащие сокатализаторы могут включать трифенилкарбенийборат, такой как тетракис-пентафторфенил-борато-трифенилкарбений, как описано в ЕР-А-0427696, или соединения с общей формулой [L’-Н]+ [В Ar1 Ar2 X3 Х4]-, как описано в ЕР-А-0277004 (с.6, строка 30 -с.7, строка 7).

Каталитическую систему можно использовать в растворном процессе полимеризации, протекающем в гомогенной среде, или в суспензионном способе, протекающем в гетерогенной среде. В случае растворного процесса в число типичных растворителей входят углеводороды с 4-7 атомами углерода, такие как гептан, толуол или циклогексан. В случае суспензионного процесса необходимо иммобилизовать каталитическую систему на инертном носителе, в частности на пористом твердом носителе, таком как тальк, неорганические оксиды и полимерные материалы-носители, такие как полиолефины. Предпочтительно, чтобы материалом-носителем служил неорганический оксид в тонкоизмельченной форме.

В число подходящих неорганических оксидов, которые желательно использовать в соответствии с предлагаемым в данном изобретении, входят оксиды металлов (элементов) 2А, 3А, 4А или 4В групп периодической таблицы, такие как диоксид кремния, оксид алюминия и их смеси. Другие неорганические оксиды, которые можно использовать индивидуально либо в комбинации с диоксидом кремния или оксидом алюминия - это оксиды магния, титана, циркония и т.п. Однако можно использовать и другие подходящие материалы-носители, например тонкоизмельченные полиолефины с функциональными группами, такие как тонкоизмельченный полиэтилен.

Предпочтительно, чтобы носителем служил диоксид кремния, имеющий площадь поверхности от 200 до 700 м2/г и объем пор - от 0,5 до 3 мл/г.

Количество алюмоксанов и металлоценов, практически используемых при получении катализатора на твердом носителе, можно варьировать в широких пределах. Предпочтительно, чтобы отношение числа молей алюминия к числу молей переходного металла находилось в интервале от 1:1 до 100:1, предпочтительнее в интервале от 5:1 до 50:1.

Порядок добавления металлоценов и алюмоксана к материалу-носителю может быть разным. В соответствии с предпочтительным вариантом осуществления данного изобретения алюмоксан, растворенный в подходящем инертном углеводородном растворителе, добавляют к материалу-носителю, суспендированному в той же самой или другой подходящей углеводородной жидкости, а затем к суспензии добавляют смесь, содержащую металлоценовый каталитический компонент.

В число предпочитаемых растворителей входят минеральные масла и различные углеводороды, которые находятся в жидком состоянии при температуре реакции и не реагируют с отдельными компонентами. Иллюстративные примеры подходящих растворителей включают алканы, такие как пентан, изопентан, гексан, гептан, октан и нонан; циклоалканы, такие как циклопентан и циклогексан, и ароматические соединения, такие как бензол, толуол, этилбензол и диэтилбензол.

Предпочтительно, чтобы материал-носитель был суспендирован в толуоле и чтобы металлоцен и алюмоксан были растворены в толуоле перед добавлением к материалу-носителю.

В следующем аспекте в данном изобретении предложено применение каталитического компонента, описанного выше, и сокатализатора, который активирует каталитический компонент, для получения полиолефинов, предпочтительно полипропиленов. Хотя данное изобретение посвящено применению металлоценовых катализаторов, флуоренильное кольцо которых предпочтительно замещено по положениям 3 и/или 6, было замечено, что применение металлоценового каталитического компонента, включающего (i) каталитический компонент и (ii) его региоизомер, в котором R2 является ближайшим (проксимальным) по отношению к мостику и вицинальным по отношению к удаленному (дистальному) заместителю, предпочтительно для получения полиолефинов, особенно полипропиленов, имеющих мультимодальное молекулярно-массовое распределение, предпочтительно бимодальное молекулярно-массовое распределение.

В следующем аспекте в данном изобретении предложен способ получения полиолефинов, особенно полипропиленов, который включает взаимодействие вышеописанной каталитической системы с по меньшей мере одним олефином, предпочтительно пропиленом, в реакционной зоне в условиях полимеризации.

Каталитический компонент можно получить с помощью любого известного метода. Обычно получение каталитического компонента включает получение и выделение дициклопентадиена с мостиковой связью, который затем вводят в реакцию с галогеном металла с образованием металлоценового катализатора с мостиковой связью.

В одном из вариантов осуществления изобретения способ получения металлоценового катализатора с мостиковой связью включает контактирование циклопентадиена с замещенным флуореном в реакционных условиях, достаточных для образования дициклопентадиена с мостиковой связью. Способ далее включает контактирование замещенного дициклопентадиена с мостиковой связью и соединения металла, имеющего формулу MQk, как описано выше, в реакционных условиях, достаточных для вступления дициклопентадиена с мостиковой связью в реакцию комплексообразования с образованием металлоцена с мостиковой связью, где М и Q определены, как указано выше, и 0≤k≤4. Стадию процесса, на которой замещенный дициклопентадиен с мостиковой связью контактирует с соединением металла, можно выполнять в хлорированном растворителе.

В следующем варианте осуществления изобретения способ включает контактирование циклопентадиена с алкилсилилхлоридом, имеющим формулу R

В следующем варианте осуществления изобретения способ включает контактирование замещенного циклопентадиена с фульвенообразующим агентом, таким как ацетон, для получения замещенного фульвена. Далее на второй стадии фульвен вводят в реакцию с флуореном, замещенным по положениям 3 и/или 6, а предпочтительно и 3 и 6, с образованием замещенного циклопентадиенил-флуоренильного лиганда, имеющего углеродную мостиковую связь, из которого после реакции с MCl4, где М -Zr, Hf или Ti, получают желаемый металлоценовый катализатор.

В следующем аспекте в данном изобретении предложен изотактический полиолефин, имеющий длину мономерного звена до C10 и распределение пентад, включающее более чем 80%, предпочтительно по меньшей мере 87% mmmm, измеренных методом 13С ЯМР. Предпочтительно, чтобы распределение пентад содержало по меньшей мере 90%, более предпочтительно - по меньшей мере 95% mmmm, по результатам 13С ЯМР. Предпочтительно, чтобы количество 2-1 и 1-3 типов внедрения мономеров в цепь полиолефина составляло менее 0,5%, более предпочтительно - менее 0,2, а наиболее предпочтительно - не обнаруживалось обычным методом 13С ЯМР.

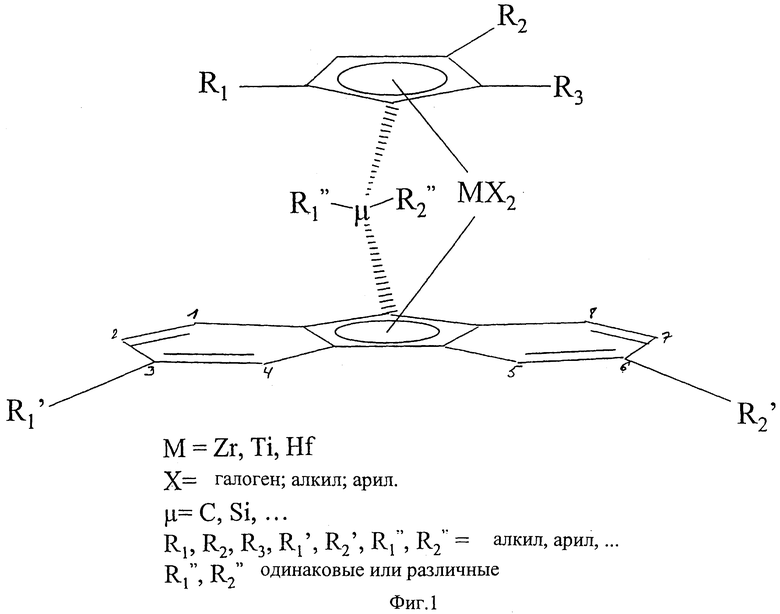

Изобретение будет пояснено ниже более детально только на примерах, со ссылкой на прилагаемые чертежи, на которых:

на фиг.1-12 показаны структуры предлагаемых предпочтительных катализаторов и

на фиг.13 показаны результаты анализа изотактического полипропилена, полученного при 40°С с использованием катализатора, изображенного на фиг.1, методом дифференциальной сканирующей калориметрии.

Пример 1.

Получение изопропилиден-[(3-трет-бутил-5-метилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]цирконийдихлорида.

А. Получение 3,6,6-триметилфульвена

Реакция:

Методика:

В круглодонную колбу, снабженную магнитной мешалкой и входным отверстием для N2, помещают 350 мл метанола (при -78°С), содержащего свежеприготовленный метилциклопентадиен, в атмосфере N2. К этому раствору по каплям добавляют раствор 28,6 г (0,493 моль) ацетона в метаноле. Затем добавляют 52,5 г (0,738 моль) пиролидена. Реакционную смесь перемешивают при комнатной температуре в течение 24 часов. После нейтрализации уксусной кислотой и отделения органической фазы растворитель выпаривают, оставшееся желтое масло перегоняют. Смесь 3,6,6-Ме3-Ful и 2,6,6-Ме3-Ful получают с выходом 65%.

В. Получение 2-метил-3-трет-бутилциклопентадиена.

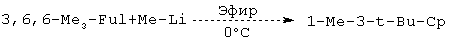

Реакция:

Методика:

50 г (0,417 моль) 3,6,6-Ме3-Ful помещают в колбу объемом 1 л, растворяют в 500 мл диэтилового эфира и охлаждают до 0°С. К раствору по каплям добавляют 260,4 мл (0,417 моль) метиллития в эфире (1,6 моль). Реакция идет несколько часов. После добавления 75 мл насыщенного раствора NH4Cl в воде органическую фазу отделяют и сушат МgSO4. Выпаривание растворителя приводит к выделению желтого масла. После перегонки получают 33,65 г (59,28%) 1-Me-3-t-Bu-Cp.

С. Получение 1,6,6-триметил-3-трет-бутилфульвена.

Реакция:

Методика:

30 г (0,220 моль) 1-Me-3-t-Bu-Cp помещают в колбу объемом 1 л и растворяют в 60 мл метанола. Смесь охлаждают до -78°С. Медленно добавляют 5,11 г (0,088 моль) ацетона в 20 мл метанола. На следующей стадии добавляют 9,4 г (0,132 моль) пиролидена в 20 мл метанола. Через неделю реакцию завершают добавлением 20 мл уксусной кислоты. После отделения органической фазы, высушивания, выпаривания растворителей и перегонки получают 16,95 г оранжевого масла (выход 43,66%).

D. Получение 2,2-[(3-трет-бутил-5-метилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]пропана.

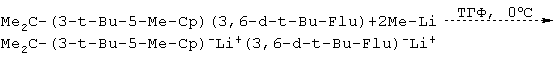

Реакция:

Методика:

Методика:

1,5 г (5,387 ммоль) 3,6-d-t-Bu-Flu в 100 мл сухого тетрагидрофурана помещают в колбу объемом 250 мл в атмосфере N2 и предварительно охлаждают раствор до 0°С. 3,6-d-t-Bu-Flu можно синтезировать в соответствии с методикой Shoji Kajigaeshi и др. (Bull. Chem. Soc. Jpn. 59, 97-103 (1986)) или M. Bruch и др. (Liebigs Ann. Chem. 1976, 74-88). Затем к раствору по каплям добавляют раствор 3,4 мл (5,387 ммоль) метиллития. Раствор приобретает красную окраску, далее его оставляют при комнатной температуре на 4 часа. Затем к этому раствору по каплям добавляют 0,9497 г (5,382 ммоль) 1,6,6-Ме3-3-t-Bu-Ful в 10 мл сухого тетрагидрофурана. Далее реакцию проводят в течение 24 часов. После добавления 40 мл насыщенного раствора NH4Cl в воде желтую органическую фазу отделяют и сушат безводным MgSO4. Выпаривание растворителя приводит к выделению 2,36 г твердого оранжевого продукта (выход 96,32%).

Е. Получение изопропилиден[(3-трет-бутил-5-метил-циклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]цирконий-дихлорида (1)

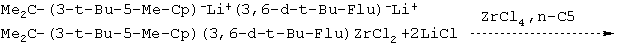

Реакция:

Методика:

2 г (4,398 ммоль) лиганда растворяют в 100 мл сухого тетрагидрофурана в атмосфере N2 и предварительно охлаждают раствор до 0°С. К этому раствору по каплям добавляют раствор 5,5 мл (8,796 ммоль) метиллития (1,6 моля/диэтиловый эфир). Через 3 часа растворитель отгоняют в вакууме, красный порошок промывают 2×100 мл пентана. Красный лиганд-дианион и 100 мл пентана помещают в колбу объемом 250 мл в атмосфере N2. К этой суспензии добавляют 1,02 г (4,398 ммоль) тетрахлорида циркония. Реакционная смесь приобретает красно-коричневую окраску, ее перемешивают в течение ночи в защитной "перчаточной" камере. После фильтрования оранжевый раствор перегоняют в вакууме при 40°С и получают 2,3 г (85,18%) оранжевого порошка. Очевидно, этот металлоцен растворим в пентане. В соответствии с результатами 1H ЯМР анализа этого продукта, представляется, что в качестве второго продукта получают второй изомер с химической структурой изопропилиден(2(или 4)-метил-3-трет-бутилциклопентадиенил-3,6-ди-трет-бутилфлуоренил)ZrСl2 (2), и он обладает меньшей стереорегулярностью.

Пример 2.

Получение изопропилиден-[(3-метилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]цирконийдихлорида.

Использовали ту же методику синтеза, что и в примере 1, за исключением того, что лиганд на стадии D заменяли на 2,2-[(3-метилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]пропан.

А. Получение 2,2-[(3-метилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]пропана

Методика:

Методика получения этого лиганда - такая же, как и на стадии D, но 1,6,6-триметил-3-трет-бутилфульвен заменяют на 0,6475 г (5,387 ммоль) 3,6,6-триметилфульвена (методика синтеза описана в примере 1, стадия А).

Пример 3.

Получение изопропилиден-[(3-трет-бутилметилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]цирконийдихлорида.

Использовали ту же методику синтеза, что и в примере 1, за исключением того, что лиганд на стадии D заменяли на 2,2-[(3-трет-бутилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]пропан, полученный так, как указано ниже.

А. Получение 2.2-[(3-ди -трет-бутилциклопентадиенил)-(З,6-ди -трет-бутилфлуоренил)]пропана

Методика:

Методика получения этого лиганда - такая же, как и на стадии D, но 1,6,6-триметил-3-трет-бутилфульвен заменяют на 0,8742 г (5,387 ммоль) 6,6-диметил-3-трет-бутилфульвена.

В. Получение 6,6-диметил-З-трет-бутидфульвена

Методика:

Следуют методике синтеза, описанной в примере 1, стадия А, но метилциклопентадиен заменяют на трет-бутилциклопентадиен.

С. Получение трет-бутилциклопентадиена

Методика:

Следуют методике синтеза, описанной в примере 1, стадия В, но 3,6,6-триметилфульвен заменяют на 6,6-диметилфульвен.

Пример 4а.

Получение изопропилиден-[(3-триметилсилилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]цирконийдихлорида.

Следуют методике синтеза, описанной в примере 1, за исключением того, что лиганд на стадии D заменяют на дифенил[(3-триметилсилилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]метилен.

А. Получение 2,2-[(3-триметилсилилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]пропана

Методика:

Методика получения этого лиганда - такая же, как в примере 1, стадия D, за исключением того, что 1,6,6-триметил-3-трет-бутилфульвен заменяют на 1,2407 г (5,387 ммоль) 6,6-диметилфульвена.

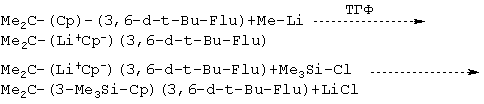

В. Получение 2,2-[(3-триметилсилилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]пропана

Реакция:

Методика:

Сначала в колбе объемом 1 л растворяют 10 г (0,026 моль) 2,2-(циклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)пропана в 300 мл тетрагидрофурана в атмосфере N2. Затем к этому раствору по каплям добавляют 16,25 мл (0,026 моль) метиллития при комнатной температуре (колбу предварительно охлаждают на водяной бане). После перемешивания в течение 1 часа к этому раствору добавляют 3,3 мл (0,026 моль) хлортриметилсилана. Реакционную смесь дополнительно перемешивают еще в течение 3 часов. Затем растворитель отгоняют в вакууме. К твердому оранжевому остатку добавляют 1 л пентана. Реакционную смесь нагревают при 40°С в течение 10 минут. Оранжевый раствор фильтруют (чтобы удалить LiCl, 1,40 г остатка), концентрируют до 100 мл и охлаждают для кристаллизации продукта -2,2-(3-триметилсилилциклопентадиенил)(3,6-ди-трет-бутилфлуоренил)пропана. Сырой продукт имеет бежевую окраску. Кристаллизованный продукт имеет белую окраску, выход составляет 65-70%. Продукт хранят в атмосфере N2.

Пример 4b.

Получение дифенилметилиден-[(З-триметилсилилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]цирконийдихлорида.

Следуют методике синтеза, описанной в примере 1, за исключением того, что лиганд на стадии D заменяют на дифенил[(3-триметилсилилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]метилен.

А. Получение 1,1,1,1-дифенил[(3-триметилсилил-циклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]метана

Методика:

Методика получения этого лиганда - такая же, как в примере 1, стадия D, за исключением того, что 1,6,6-триметил-3-трет-бутилфульвен заменяют на 1,2407 г (5,387 ммоль) 6,6-диметилфульвена.

В. Получение 2,2-[(3-триметилсилилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]метана

Реакция:

Методика:

Сначала в колбе объемом 1 л растворяют 10 г (0,026 моль) 2,2-(циклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)пропана в 300 мл тетрагидрофурана в атмосфере N2. Затем к этому раствору по каплям добавляют 16,25 мл (0,026 моль) метиллития при комнатной температуре (колбу предварительно охлаждают на водяной бане). После перемешивания в течение 1 часа к этому раствору добавляют 3,3 мл (0,026 моль) хлортриметилсилана. Реакционную смесь дополнительно перемешивают еще в течение 3 часов. Затем растворитель отгоняют в вакууме. К твердому оранжевому остатку добавляют 1 л пентана. Реакционную смесь нагревают при 40°С в течение 10 минут. Оранжевый раствор фильтруют (чтобы удалить LiCl, 1,40 г остатка), концентрируют до 100 мл и охлаждают для кристаллизации продукта -2,2-(3-триметилсилилциклопентадиенил)(3,6-ди-трет-бутилфлуоренил)пропана. Сырой продукт имеет бежевую окраску. Кристаллизованный продукт имеет белую окраску, выход составляет 65-70%. Продукт хранят в атмосфере N2.

Пример 5.

Получение изопропилиден-[(3,5-диметилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)[цирконийдихлорида

Следуют методике синтеза, описанной в примере 1, за исключением того, что лиганд на стадии D заменяют на 2,2-[(3,5-диметилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]пропан.

А. Получение 2,2-[(3,5-диметилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]пропана

Методика:

Методика получения этого лиганда - такая же, как в примере 1, стадия D, но 1,6,6-триметил-3-трет-бутилфульвен заменяют на 0,8742 г (5,387 ммоль) 1,3,6,6-тетраметилфульвена.

В. Получение 1,3,6,6-тетраметилфульвена

Методика:

Следуют методике синтеза, описанной в примере 1, стадия А, но метилциклопентадиен заменяют на 1,3-диметилциклопентадиен.

С. Получение 1,3-диметилциклопентадиена

Реакция:

Методика:

В колбу объемом 2 л помещают 195 мл (0,585 моль) метилмагнийбромида (3,0 М раствор в диэтиловом эфире) в 200 мл сухого диэтилового эфира в атмосфере N2 и предварительно охлаждают раствор до 0°С. Затем к этому раствору по каплям добавляют раствор 47,15 г (0,4905 ммоль) 3-метициклопентенона в 100 мл диэтилового эфира в течение 3 часов при 0°С и в течение 1 часа при 10°С. Продукт переносят в колбу объемом 5 л, предварительно охлажденную до 0°С и содержащую 1 л воды. Раствор имеет желтую окраску. Желтую органическую фазу отделяют, растворитель удаляют в вакууме (500 мбар) при комнатной температуре. Испарение растворителя приводит к выделению прозрачного оранжевого раствора. После перегонки получают 31,83 г 1,3-диметилциклопентадиена (выход 65,95%). Продукт представляет собой бесцветную нестабильную жидкость, которую сразу же используют для получения 1,3,6,6-тетраметилфульвена.

Пример 6.

Получение дифенилметилиден-[(3-метилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]цирконийдихлорида

Следуют методике синтеза, описанной в примере 1, за исключением того, что лиганд на стадии D заменяют на 2,2-дифенил[(3-метилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]пропан.

А. Получение 1,1,1,1 -дифенил[(3-метилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]метана

Методика:

Методика получения этого лиганда - такая же, как в примере 1, стадия D, за исключением того, что 1,6,6-триметил-3-трет-бутилфульвен заменяют на 1,2407 г (5,387 ммоль) 3-метил-6,6-дифенилфульвена.

В. Получение 3-метил-6,6-дифенилфульвена

Методика:

Методика получения этого фульвена - такая же, как в примере 1, стадия А, за исключением того, что ацетон заменяют на 1,3162 г (5,387 ммоль) 6,6-дифенилфульвена.

Пример 7.

Получение дифенилметилиден-[(3-трет-бутилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]цирконийдихлорида

Следуют методике синтеза, описанной в примере 1, за исключением того, что лиганд на стадии D заменяют на дифенил[(3-трет-бутилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]метилен.

А. Получение 1,1,1,1-дифенил[(3-трет-бутилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]метана

Методика:

Методика получения этого лиганда - такая же, как в примере 1, стадия А, за исключением того, что 6,6-диметил-3-трет-бутилфульвен заменяют на 3-трет-бутил-6,6-дифенилфульвен.

В. Получение 3-трет-бутил-6,6-дифенилфульвена

Методика:

Методика получения этого лиганда - такая же, как в примере 1, стадия А, за исключением того, что ацетон заменяют на бензофенон, а метилцикпопентадиен - на mpem-бутилциклопентадиен (методика синтеза описана в примере 4, стадия С).

Пример 8.

Получение дифенилметилиден-[(3-триметилсилилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]цирконийдихлорида

Следуют методике синтеза, описанной в примере 1, за исключением того, что лиганд на стадии D заменяют на 2,2-дифенил[(3-триметилсилилциклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]пропан.

А. Получение 1,1,1,1-дифенил[(3-триметилсилил-циклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]метана

Методика:

Методика получения этого лиганда - такая же, как в примере 1, стадия В, за исключением того, что 2,2-[(циклопентадиенил)(флуоренил)]пропан заменяют на 2,2-дифенил[(циклопентадиенил)(флуоренил)]пропан.

В. Получение 2,2-дифенил[(циклопентадиенил)-(3,6-ди-трет-бутилфлуоренил)]пропана

Методика:

Методика получения этого лиганда - такая же, как в примере 1, стадия D, за исключением того, что 1,6,6-триметил-3-трет-бутилфульвен заменяют на 6,6-дифенилфульвен.

Пример 9.

Методики полимеризации.

Все полимеризации проводили в лабораторном реакторе объемом 4 литра, сырьем служил чистый полипропилен. Полимеризацию инициировали введением металлоцена (от 0,5 до 5 мг), предварительно подвергнутого контакту с 1 мл МАО (метилалюмоксан) (30% раствор в толуоле, приобретен у WITCO) в течение трех минут перед его введением в реактор.

В таблице 1 представлены данные о микротактичности полимера, полученного с использованием катализатора согласно примеру 1, при описанных выше условиях полимеризации. Результаты были получены с помощью метода спектроскопии 13С ЯМР. Очевидно, что полипропилен содержит более чем 95% пентад в чистой изотактической форме (mmmm). Молекулярная масса (Mw) полипропилена составляет 530000, а температура плавления 153°С. Температуру плавления определяли методом ДСК, как показано на фиг.13. Образец выдерживали при температуре 25°С в течение 1 минуты, нагревали от 25°С до 220°С со скоростью 20°С/мин и выдерживали при 220°С в течение 5 минут. Затем образец охлаждали от 220°С до 25°С со скоростью 20°С/мин, выдерживали при 25°С в течение 3 минут и нагревали от 25°С до 220°С со скоростью 20°С/мин.

Распределение стереорегулярных последовательностей по пентадам,%

В таблице 2 приведены другие примеры получения изотактического полипропилена с использованием катализатора, полученного согласно примеру 1, при вышеописанных условиях полимеризации. Очевидно, что полученный изотактический полипропилен содержит в некоторых случаях свыше 97% пентад в чистой изотактической форме (mmmm). При 40°С и 60°С были получены полимеры с высокими значениями среднемассовых молекулярных масс, особенно без добавления водорода. Обнаружено, что температура полимеризации около 60°С особенно благоприятна, потому что при этой температуре получают полимеры с относительно высокими молекулярными массами в сочетании с хорошей микротактичностью и при высокой активности катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С МОСТИКОВЫМИ ГАФНОЦЕНАМИ | 1999 |

|

RU2228937C2 |

| СВЯЗАННЫЕ МОСТИКАМИ МЕТАЛЛОЦЕНЫ, СПОСОБ ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2232766C2 |

| МЕТАЛЛОЦЕН, ЛИГАНД, КАТАЛИТИЧЕСКАЯ СИСТЕМА, СПОСОБ ПОЛИМЕРИЗАЦИИ | 1997 |

|

RU2194708C2 |

| МЕТАЛЛОЦЕНЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, ГОМОПОЛИМЕРЫ И СОПОЛИМЕР ПРОПИЛЕНА | 1996 |

|

RU2177948C2 |

| ОЛЕФИНОВАЯ СМОЛА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2015 |

|

RU2655174C2 |

| СМОЛА НА ОСНОВЕ ОЛЕФИНА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И КОМПОЗИЦИЯ НА ОСНОВЕ ПРОПИЛЕНОВОЙ СМОЛЫ | 2015 |

|

RU2647310C1 |

| УВЕЛИЧЕННОЕ ОТНОШЕНИЕ ИНДЕКСОВ РАСПЛАВА ДЛЯ ПОЛИМЕРА ПУТЕМ ЗАГРУЗКИ КАТАЛИЗАТОРА НА ПОДЛОЖКЕ, НАСЫЩЕННОГО ВЫБРАННЫМ ЖИДКИМ АГЕНТОМ | 2013 |

|

RU2645216C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛОЦЕН | 2016 |

|

RU2729076C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1996 |

|

RU2174986C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМОДАЛЬНОГО ПОЛИОЛЕФИНА И ПЛЕНОК НА ЕГО ОСНОВЕ | 2003 |

|

RU2315776C2 |

Изобретение относится к области полимеризации олефинов. Описан металлоценовый каталитический компонент каталитической системы для получения полиолефина изотактической или синдиотактической/изотактической блочной структуры, с длиной мономерного звена вплоть до С10, причем указанный компонент имеет общую формулу R"(CpR1R2R3)(Cp’R1’R2’)MQ2, где Ср - циклопентадиенильное кольцо, замещенное по меньшей мере одним заместителем; Ср’ - замещенное флуоренильное кольцо; R" - структурный мостик, придающий компоненту стерическую жесткость; R1 - возможно, заместитель в циклопентадиенильном кольце, расположенный удаленно по отношению к мостику, указанный удаленный заместитель включает объемную группу XR

R"(CpR1R2R3)(Cp’R1’R2’)MQ2,

где Ср - циклопентадиенильное кольцо, замещенное по меньшей мере одним заместителем; Ср’ - замещенное флуоренильное кольцо; R" - структурный мостик, придающий компоненту стереохимическую жесткость; R1 - водород или заместитель в циклопентадиенильном кольце, расположенный удаленно по отношению к мостику, причем указанный удаленный заместитель включает объемную группу формулы XR

| МЕТАЛЛОЦЕНЫ С БЕНЗОКОНДЕНСИРОВАННЫМИ ПРОИЗВОДНЫМИ ИНДЕНИЛА, СПОСОБ ИХ ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВОГО ПОЛИМЕРА И КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1992 |

|

RU2098423C1 |

| Монолитное перекрытие | 1979 |

|

SU881236A1 |

| Устройство для защиты от утечки тока в электрической сети | 1977 |

|

SU744824A1 |

Авторы

Даты

2005-01-20—Публикация

2000-02-18—Подача