ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение касается олефиновой смолы и способа ее получения, композиции пропиленовой смолы, включающей олефиновую смолу, и формованного изделия, изготовленного из композиции пропиленовой смолы. Более конкретно настоящее изобретение касается композиции пропиленовой смолы, пригодной для изготовления формованных изделий, обладающих превосходным балансом между жесткостью и ударной прочностью, и олефиновой смолы, пригодной для получения композиции пропиленовой смолы.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002]

Из числа олефиновых смол пропиленовые смолы и композиции пропиленовых смол, включающие различные типы добавок в зависимости от требуемых характеристик, используются в различных областях, таких как ежедневные предметы обихода, кухонная утварь, упаковочные пленки, бытовая электроника, механические детали, электротехнические компоненты и автомобильные части. В последние годы были сделаны усилия для производства легких, тонкостенных формованных изделий для различных областях промышленности, как попытка реализовать 3R (сокращение, повторное использование и утилизация), чтобы достигнуть ориентированного на рециркуляцию общества. В то же время были разработаны усовершенствованные композиции пропиленовых смол, обеспечивающие достаточную жесткость и ударную прочность легких, тонкостенных формованных изделий.

[0003]

В качестве полипропилена, обладающего улучшенной ударной прочностью, был получен в промышленном масштабе полипропиленовый блоксополимер, широко использующийся в вышеупомянутых областях применения. Этот блоксополимер упоминается также как ударопрочный сополимер или гетерофазный сополимер. В частности, для производства блоксополимера в многоступенчатом способе полимеризации сначала осуществляют полимеризацию гомополимера и затем в следующем реакционном сосуде осуществляют сополимеризацию с этиленом с получением композиции, включающей этилен-пропиленовый полимер. Так как полученный таким образом блоксополимер имеет структуру (структуру «острова в море», островковую структуру, структуру «си-айленд»), в которой "островки" этилен-пропиленового полимера плавают в "море" гомополимера, он обладает улучшенной ударной прочностью по сравнению с пропиленовым гомополимером. Однако, термин "блок" в "полипропиленовом блоксополимере" не означает, что это "блоксополимер". Другими словами, полипропиленовый блоксополимер не состоит из цепи гомополипропилена и цепи этилен-пропиленового сополимера, химически связанных друг с другом, а представляет собой композицию, полученную двухстадийной полимеризацией.

[0004]

Например, Патентный Документ 1 раскрывает композицию пропиленовой смолы, состоящую из: композиции пропиленового блоксополимера на основе металлоценового катализатора, в которой каучуковый фрагмент этилен-пропиленового сополимера представлен двумя компонентами, имеющими низкое содержание этилена и высокое содержание этилена; эластомера; и неорганического наполнителя. Далее, в Патентном Документе 2 описана композиция смолы на основе пропиленового блоксополимера, содержащая высокомолекулярный пропилен/этиленовый сополимерный каучук. Хотя описанные в Патентном Документе 1 или Патентном Документе 2 композиции пропиленовой смолы обладают улучшенной ударной прочностью, дальнейшее повышение жесткости недостаточно.

[0005]

Напротив, Патентный Документ 3 раскрывает способ осуществления многоступенчатой полимеризации, использующий катализатор, содержащий мостиковый бисинденилцирконоцел, обеспечивающий получение полипропилена, имеющего концевую винильную группу. В раскрытом в Патентном Документе 3 способе на первой стадии осуществляют полимеризацию пропилена, а на последней стадии осуществляют сополимеризацию полипропилена с небольшим количеством сомономера (ров), чтобы часть полученного на первой стадии полипропилена, имеющего концевую винильную группу, ввести в основную цепь на последней стадии полимеризации. В результате может быть получена композиция, включающая разветвленный пропиленовый сополимер, состоящий из привитого полипропилена. Далее, в Патентном Документе 4 и Патентном Документе 5 описаны способы получения разветвленного полимера, в котором увеличен молекулярный вес боковой полипропиленовой цепи, использующие каталитическую систему, содержащую мостиковый бисинденилгафноценовый комплекс. Полученный любым из раскрытых в Патентных Документах 3-5 способом полимер частично включает разветвленный полимер. Наличие разветвленного полимера улучшает совместимость между полипропиленовой частью и резиновой частью, и таким образом может быть получена полипропиленовая композиция, характеризующаяся хорошей прозрачностью и высокой расплавляемостью. Однако в полимере, полученном любым из раскрытых в Патентных Документах 3-5 способов, точка плавления полипропиленовой части не достаточно высока по сравнению с вышеупомянутым полипропиленовым блоксополимером, полученным с использованием обычной каталитической системы Циглера-Натта, и есть ограничения со стороны состава сомономера каучуковой части и молекулярного веса. Поэтому получение композиции полипропиленовой смолы, которая достаточно удовлетворяет как требованиям жесткости, так и ударной прочности, еще не удовлетворительно.

[0006]

Ввиду вышеизложенного были разработаны способы получения блоксополимера (включающего полимер с прямой цепью или разветвленный полимер), в котором этиленовый сополимер связан с полипропиленом, и который обладает превосходной способностью модифицировать полипропиленовую смолу.

[0007]

В Патентном Документе 6 и Патентном Документе 7 раскрыты методы, в которых в полиолефин вводят реакционную функциональную группу, типа малеиновой кислоты, галогена или металла, и затем осуществляют реакцию конденсации этилен/α-олефинового сополимера с кристаллическим пропиленовым полимером с получением композиции с высоким целевым содержанием полимера. Однако, в раскрытых здесь методах есть потенциальный риск качества продукта, типа: низкая производительность из-за комплекса реакционных процессов, включающих стадию введения в полимер функциональной группы и стадию конденсации; окраска или плохой запах из-за побочных продуктов или остаточных субстратов, образующихся на соответствующих стадиях реакции; и загрязнение из-за элюированных компонентов.

[0008]

Патентный Документ 8 раскрывает способ получения блоксополимера с прямой цепью, состоящего из цепи этилен/α-олефинового сополимера и цепи кристаллического полипропилена, использующий механизм обратимой передачи цепи. Однако, так как этот метод требует агента обратимой передачи цепи, он обладает низкой экономической эффективностью, что ограничивает его применение. С другой стороны, были также раскрыты способы, в которых получают разветвленный сополимер этиленового сополимера и полипропилена с высокой эффективностью, используя технологию каталитической полимеризации. Например, в Патентном Документе 9 и Патентном Документе 10 указано, что композиция разветвленного олефинового полимера, включающего гибкий сегмент основной цепи, состоящий из этиленового сополимера, и жесткий сегмент боковой цепи, состоящий из полипропилена, является эффективным модификатором полипропиленовой смолы. Патентный Документ 9 раскрывает композицию, включающую привитой олефиновый полимер, имеющий боковые цепи, состоящие из этиленового полимера. Патентный Документ 10 раскрывает композицию, включающую привитой олефиновый полимер, полученный с использованием специфического катализатора полимеризации, характеризующийся превосходными физическими свойствами в качестве термопластичного эластомера, такими как упругое восстановление, и имеющего боковые цепи, состоящие из кристаллического пропиленового полимера.

[0009]

Однако, хотя композиция, раскрытая в Патентном Документе 9 или Патентном Документе 10, включает разветвленный олефиновый полимер, имеющий боковые цепи, состоящие из кристаллического пропиленового полимера, установлено, что раскрытая технология имеет низкую эффективность при производстве привитого олефинового полимера и когда полимер смешивают с полипропиленовой смолой для формирования смешанной композиции, усовершенствование баланса между физическими свойствами является недостаточным. Для того, чтобы получить разветвленный сополимер, имеющий высокое содержание боковых полипропиленовых цепей и хорошую модифицирующую способность, требуется катализатор, имеющий хорошую сополимеризационную способность, который может эффективно сополимеризовать концевую винильную группу полипропиленового макромономера, полученного на первой стадии полимеризации, и увеличивать его молекулярный вес на последней стадии в полимеризаторе при высокой температуре (90°С или более), в котором макромономер может расплавляться желаемым образом.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патентные Документы

[0010]

Патентный Документ 1: JP 2007-211189 А

Патентный Документ 2: JP 2003-327758 А

Патентный Документ 3: JP 2001-525460 А

Патентный Документ 4: JP 2008-144152 А

Патентный Документ 5: JP 2009-114404 А

Патентный Документ 6: JP 2009-102598 А

Патентный Документ 7: JP 2009-227898 А

Патентный Документ 8: JP 2013-529705 А

Патентный Документ 9: JP 2001-527589 А

Патентный 10: WO 2013/061974 А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ БУДУТ РЕШЕНЫ В СООТВЕТСТВИИ С ИЗОБРЕТЕНИЕМ

[0011]

Целью настоящего изобретения является создание олефиновой смолы, имеющей низкое содержание побочных продуктов или остаточных субстратов, которые вызывают проблемы качества, и высокое содержание полимера, состоящего из цепочки этилен/α-олефинового сополимера и цепочки кристаллического пропиленового полимера, химически связанных друг с другом, где композиция пропиленовой смолы, полученная из олефиновой смолы и полипропилена, имеет превосходный баланс между жесткостью и ударной прочностью; разработка способа получения олефиновой смолы и композиция пропиленовой смолы.

СРЕДСТВА ДЛЯ РЕШЕНИЯ УКАЗАННЫХ ПРОБЛЕМЫ

[0012]

В результате интенсивных исследований изобретатели установили, что вышеупомянутые проблемы могут быть решены с помощью: олефиновой смолы, включающей привитой олефиновый полимер, содержащий основную цепь, состоящую из этилен/α-олефинового сополимера, и боковую цепь, состоящую из пропиленового полимера, и удовлетворяющей определенным требованиям; определенного способа получения олефиновой смолы; и композиции пропиленовой смолы, включающей олефиновую смолу.

[0013]

Другими словами, настоящее изобретение касается следующего от [1] до [12].

[1] Олефиновая смола (β), удовлетворяющая следующим требованиям от (I) до (VI):

(I) олефиновая смола (β) включает привитой олефиновый полимер [R1], включающий основную цепь, состоящую из этилен/α-олефинового сополимера, и боковую цепь, состоящую из пропиленового полимера;

(II) если соотношение количества содержащегося в олефиновой смоле (β) пропиленового полимера принять как Р % вес, то величина Р находится в диапазоне от 5 до 60;

(III) если соотношение количества компонента (ов), имеющего максимальную температуру на дифференциальной кривой элюирования, полученной с помощью кросс-фракционной хроматографии (CFC), используя о-дихлорбензол в качестве растворителя, меньше 65°С, к количеству олефиновой смолы (β) принять как Е % вес, величина, представленная следующим уравнением (Eq-1), составляет 1,4 или больше;

[0014]

а=(100-Е)/Р (Eq-1)

(IV) температура плавления (Тпл) и температура стеклования (Тс), измеренные с помощью дифференциальной сканирующей калориметрии (ДСК), находятся в диапазоне от 120 до 165°С и в диапазоне от -80 до -30°С соответственно;

(V) нерастворимая в горячем ксилоле часть составляет менее 3% вес;

и

(VI) характеристическая вязкость [η], измеренная в декалина при 135°С, находится в диапазоне от 0,5 до 5,0 дл/г.

[2] Олефиновая смола (β) согласно пункту [1], где отношение полученных из этилена повторяющихся единиц к общему количеству повторяющихся единиц находится в диапазоне от 20 до 80% мол.

[3] Олефиновая смола (β) согласно пункту [1] или [2], где пропиленовый полимер, составляющий боковую цепь(и) привитого олефинового полимера [R1], имеет долю изотактических пентад (mmmm) 93% или больше.

[4] Олефиновая смола (β) согласно любому одному из пунктов [1] - [3], где пропиленовый полимер, составляющий боковую цепь(и) привитого олефинового полимера [R1], имеет средневесовой молекулярный вес в диапазоне от 5000 до 100000.

[5] Олефиновая смола (β) согласно любому одному из пунктов [1] - [4], где этилен/α-олефиновый сополимер, составляющий основную цепь привитого олефинового полимера [R1], имеет средневесовой молекулярный вес в диапазоне от 50000 до 200000.

[6] Олефиновая смола (β) согласно любому одному из пунктов [1] - [5], где олефиновая смола (β) имеет структуру с разделенными фазами, состоящую из жидкой фазы, состоящей из некристаллического компонента, и островковой фазы, состоящей из кристаллического компонента, и где частицы островковой фазы имеют средний диаметр, измеренный с помощью трансмиссионного электронного микроскопа, в пределах от 50 нм до 500 нм.

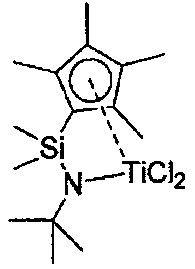

[7] Способ получения олефиновой смолы (β) согласно одному любому из пунктов [1] - [6], где способ включает следующие стадии (А) и (В):

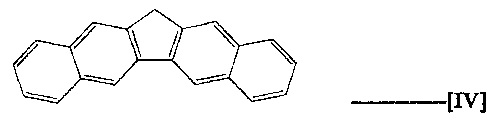

(A) полимеризация пропилена в присутствии катализатора полимеризации олефинов, включающего соединение переходного металла [А] 4 группы Периодической таблицы, включающее лиганд, имеющий диметилсилилбисинденильный скелет, с получением полипропилена, имеющего концевую ненасыщенность; и

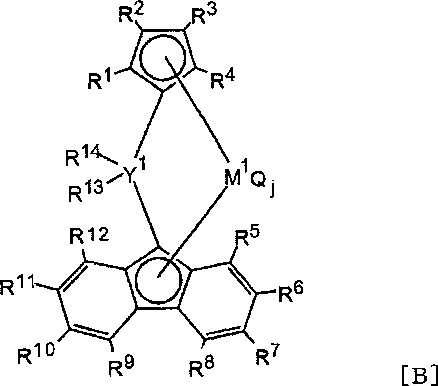

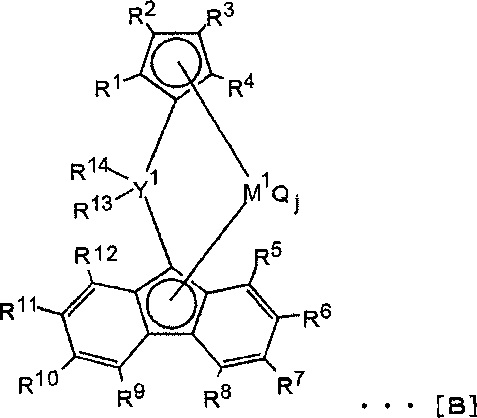

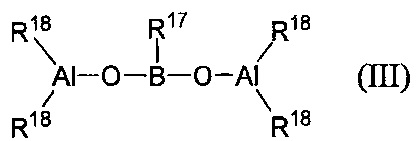

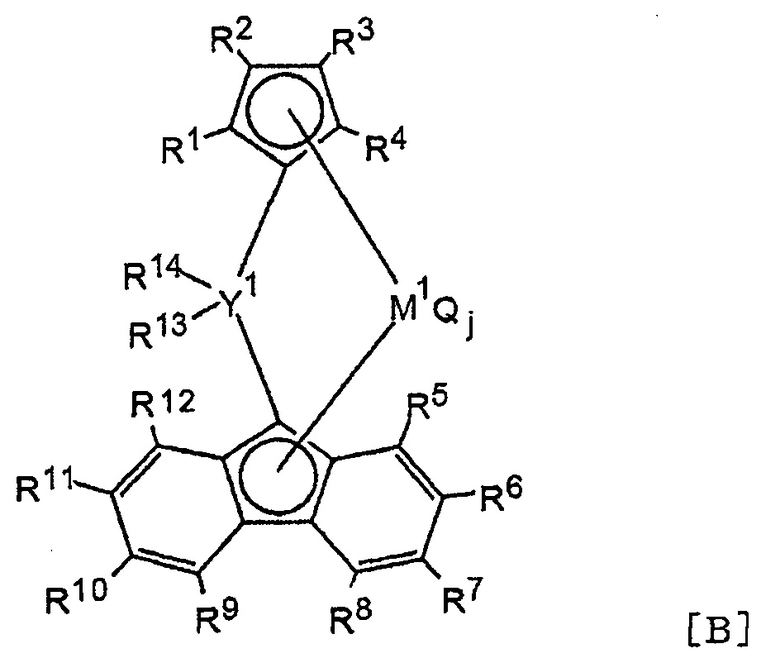

(B) сополимеризация полученного на стадии (А полипропилена, имеющего концевую ненасыщенность, этилена и по крайней мере одного α-олефина, выбранного из α-олефинов, имеющих от 3 до 20 атомов углерода, в присутствии катализатора полимеризации олефинов, включающего мостиковое металлоценовое соединение, представленное следующей общей формулой [В]:

[0015]

(где в формуле [В]

R1, R2, R3, R4, R5, R8, R9 и R12 каждый независимо представляет атом водорода, углеводородную группу, кремнийсодержащую группу или гетероатомсодержащую группу, другую нежели кремнийсодержащие группы, и две взаимно смежные группы, представленные от R1 до R4 необязательно могут быть связаны друг с другом с образованием кольца;

[0016]

R6 и R11 - одинаковые атомы или группы, выбранные из атома водорода, углеводородных групп, кремнийсодержащих групп и гетероатомсодержащих групп, других нежели кремнийсодержащие группы; R7 и R10 - одинаковые атомы или группы, выбранные из атома водорода, углеводородных групп, кремнийсодержащих групп и гетероатомсодержащих групп, других нежели кремнийсодержащие группы; R6 и R7 необязательно могут быть связаны друг с другом с образованием кольца; и R10 и R11 необязательно могут быть связаны друг с другом с образованием кольца; при условии, что все R6, R7, R10 и R11 не являются атомами водорода;

[0017]

R13 и R14 каждый независимо представляет арильную группу;

М1 представляет атом циркония или атом гафния;

Y1 представляет атом углерода или атом кремния;

[0018]

Q представляет атом галогена, углеводородную группу, галоидуглеводородную группу, нейтральный конъюгированный или неконъюгированный диен, имеющий от 4 до 10 атомов углерода, анионный лиганд или нейтральный лиганд, способный координироваться с неподеленной парой электронов;

j представляет целое число от 1 до 4; и

в случае, где j представляет целое число два или больше, множество Q могут быть одинаковыми или разными).

[8] Способ получения олефиновой смолы (β) согласно пункту [7], где стадия (В) представляет собой способ полимеризации в растворе, проводимый при температуре 90°С или больше.

[9] Композиция пропиленовой смолы, включающая пропиленовую смолу (α) и олефиновую смолу (β) согласно любому из пунктов [1] - [6].

[10] Композиция пропиленовой смолы согласно пункту [9], включающая 50-98 весовых частей пропиленовой смолы (α) и 2-50 весовых частей олефиновой смолы (β) (где общее количество пропиленовой смолы (α) и олефиновой смолы (β) составляет 100 весовых частей).

[11] Композиция пропиленовой смолы согласно пункту [9] или [10], где олефиновая смола (β) получена в соответствии со способом получения олефиновой смолы (β) согласно пункту [7] или [8].

[12] Формованное изделие, полученное из композиции пропиленовой смолы согласно любому из пунктов [9] - [11].

ТЕХНИЧЕСКИЙ ЭФФЕКТ ИЗОБРЕТЕНИЯ

[0019]

Так как олефиновая смола согласно настоящему изобретению имеет низкое содержание побочных продуктов или остаточных субстратов, которые вызывают проблемы качества, и высокое содержание привитого полимера, это приводит к высокой совместимости с полипропиленовой смолой и значительно улучшает механические свойства по сравнению с существующими олефиновыми эластомерами, стирольными эластомерами и т.п..

[0020]

Далее, так как в соответствии с настоящим изобретением возможно непрерывное осуществление способа получения олефиновой смолы, используя определенный катализатор, предпочтительно один, используемый в системе высокотемпературной полимеризации в растворе, можно экономно получать имеющую желаемую структуру смолу.

[0021]

Кроме того, так как композиция пропиленовой смолы согласно настоящему изобретению имеет высокую жесткость, высокую ударную прочность и превосходный баланс между жесткостью и высокой ударной прочностью, она может использоваться в различных типах изделий, таких как автомобильные части, пищевые контейнеры и медицинские контейнеры.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

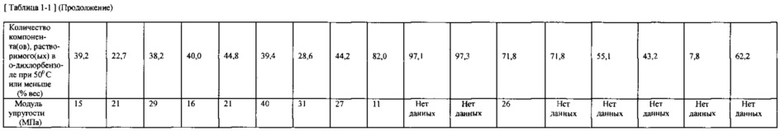

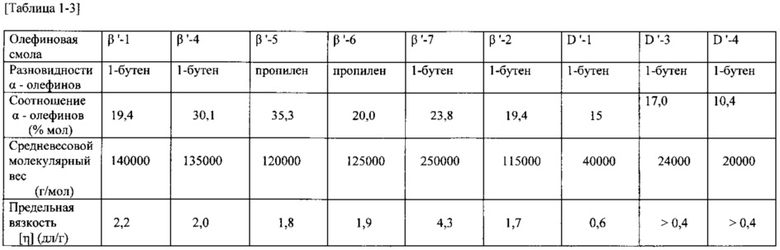

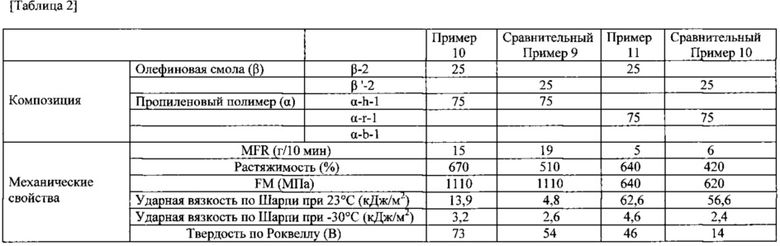

[0022]

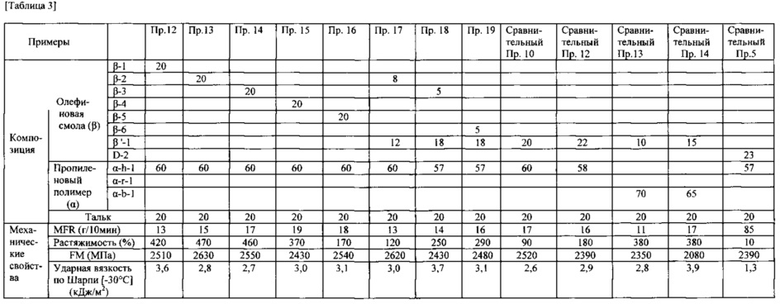

Рис. 1 представляет полученное с помощью трансмиссинного электронного микроскопа изображение олефиновой смолы (β-2), полученной в Примере 2.

Рис. 2 представляет полученного с помощью трансмиссинного электронного микроскопа изображение олефиновой смолы (В-1), полученной в Сравнительном Примере 3.

Рис. 3 представляет полученного с помощью трансмиссинного электронного микроскопа изображение композиции пропиленовой смолы, полученной в Примере 13.

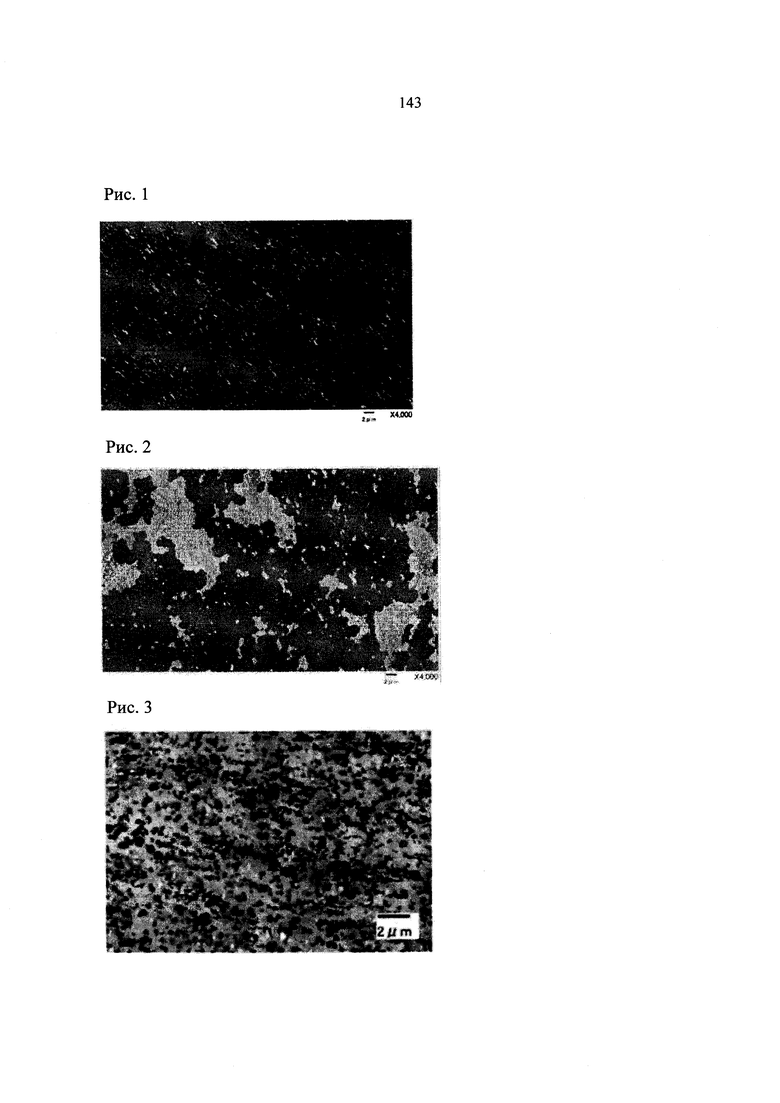

Рис. 4 графически иллюстрирует корреляцию между соотношением Р, соотношением Е и величиной а.

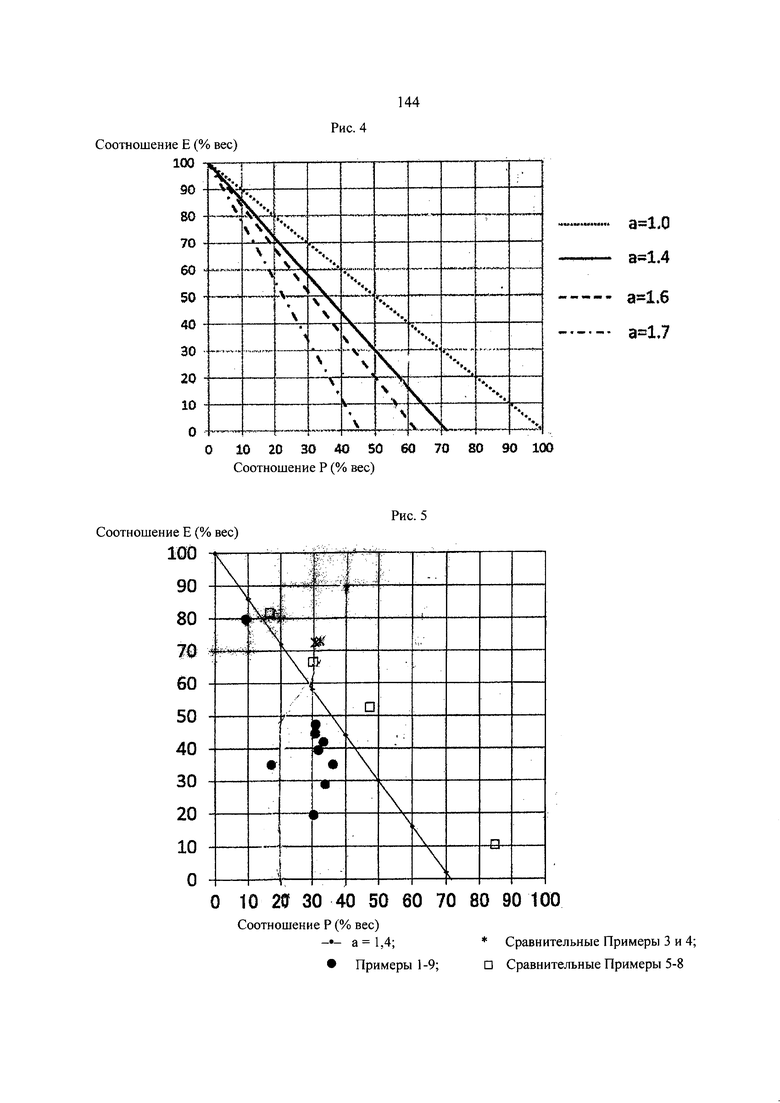

Рис. 5 представляет диаграмму соотношения Р в зависимости от соотношения Е в каждом из Примеров и Сравнительных Примеров, показанную линией, представляющей корреляцию между соотношением Р и соотношением Е, когда а=1,4.

СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0023]

Далее будут более подробно описаны олефиновая смола [β], способ получения олефиновой смолы, композиция пропиленовой смолы и формованные изделия согласно настоящему изобретению.

<Олефиновая смола [β]>

Олефиновая смола [β] согласно настоящему изобретению может быть составлена из одного типа олефинового полимера самого по себе, или двух или более типов олефиновых полимеров, при этом олефиновая смола [β] обязательно удовлетворяет всем следующим требованиям (I) - (VI):

(I) олефиновая смола (β) включает привитой олефиновый полимер [R1], содержащий основную цепь, состоящую из этилен/α-олефинового сополимера, и боковую цепь, состоящую из пропиленового полимера;

(II) если соотношение количества содержащегося в олефиновой смоле (β) пропиленового полимера принять как Р % вес, то величина Р находится в диапазоне от 5 до 60;

(III) если соотношение количества компонента (ов), имеющего максимальную температуру на дифференциальной кривой элюирования, измеренную с помощью кросс-фракционной хроматографии (CFC), используя о-дихлорбензол в качестве растворителя, меньше 65°С, к количеству олефиновой смолы (β) принять как Е % вес, величина, представленная следующим уравнением (Eq-1), по отношению к соотношению Е и соотношению Р, составляет 1,4 или больше;

[0024]

а=(100-Е)/Р (Eq-1)

(IV) температура плавления (Тпл) и температура стеклования (Тс), измеренные с помощью дифференциальной сканирующей калориметрии (ДСК), находятся в диапазоне от 120 до 165°С и в диапазоне от -80 до -30°С соответственно;

(V) нерастворимая в горячем ксилоле часть составляет менее 3% вес;

и

(VI) характеристическая вязкость [η], измеренная в декалина при 135°С, находится в диапазоне от 0,5 до 5,0 дл/г.

[0025]

Далее эти требования (I) - (VI) будут описаны более определенно.

[Требование (I)]

Олефиновая смола (β) включает привитой олефиновый полимер [R1] как основной компонент. Привитой олефиновый полимер [R1] представляет собой привитой сополимер, содержащий основную цепь, состоящую из этилен/α-олефинового сополимера, и боковую цепь, состоящую из пропиленового полимера.

[0026]

В настоящем изобретении термин "привитой сополимер" относится к полимеру, в котором одна или более боковых цепей присоединены к основной цепи.

[0027]

Так как привитой олефиновый полимер [R1] имеет структуру, в которой боковые цепи, состоящие из пропиленового полимера, химически связаны с основной цепью, состоящей из некристаллического или низкокристаллического этилен/α-олефинового сополимера, олефиновая смола (β), включающая привитой олефиновый полимер [R1], показывает высокую совместимость по сравнению с этилен/α-олефиновым сополимером пропиленовой смолы, имеющей структуру с прямой цепью. Поэтому композиция пропиленовой смолы, включающая олефиновую смолу (β) и пропиленовую смолу (α), которая будет описана позже, проявляет значительно лучший баланс между физическими свойствами.

[0028]

Далее, так как олефиновая смола (β) включает привитой олефиновый полимер [R1], имеющий вышеупомянутую структуру, она характеризуется пониженной липкостью и превосходным удобством в обработке при формовании в гранулированный продукт по сравнению с обычными этиленовыми эластомерами (такими как этилен/пропиленовый сополимер, этилен/бутеновый сополимер и этилен/октеновый сополимер).

[0029]

Привитой олефиновый полимер [R1] представляет собой привитой сополимер, имеющий основную цепь и одну или более боковых цепей, как описано выше. В настоящем изобретении основная цепь и боковые цепи привитого олефинового полимера [R1] предпочтительно удовлетворяют следующим требованиям от (i) до (iv):

(i) основная цепь состоит из повторяющихся единиц, полученных из этилена, и повторяющихся единиц, полученных, по крайней мере, из одного α-олефина, выбранного из α-олефинов, содержащих от 3 до 20 атомов углерода, где соотношение повторяющихся единиц, полученных из α-олефина, относительно общего количества повторяющихся единиц, содержащихся в основной цепи, находится в диапазоне от 10 до 50% мол;

(ii) основная цепь получена из этилен/α-олефинового сополимера, имеющего средневесовой молекулярный вес от 10000 до 200000;

(iii) боковые цепи состоят из повторяющихся единиц, в основном полученных из пропилена; и

(iv) боковые цепи получены из пропиленового полимера, имеющего средневесовой молекулярный вес от 5000 до 100000.

[0030]

Эти требования от (i) до (iv) теперь будут описаны более подробно.

[Требование (i)]

Основная цепь привитого олефинового полимера [R1] состоит из этилен/α-олефинового сополимера и служит в привитом олефиновом полимере [R1] фрагментом, отвечающим за обеспечение такими свойствами, как гибкость и низкотемпературные свойства, необходимые для модификатора. Чтобы обеспечивать такие свойства, основная цепь привитого олефинового полимера [R1] состоит из повторяющихся единиц, полученных из этилена, и повторяющихся единиц, полученных по крайней мере из одного α-олефина, содержащего от 3 до 20 атомов углерода.

[0031]

Конкретные примеры α-олефина, содержащего от 3 до 20 атомов углерода, сополимеризованного с этиленом в этилен/α-олефиновом сополимере, включают пропилен, 1-бутен, 2-метил-1-пропен, 2-метил-1-бутен, 3-метил-1-бутен, 1-гексен, 2-этил-1-бутен, 2, 3-диметил-1-бутен, 2-метил-1-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 3, 3-диметил-1-бутен, 1-гептен, метил-1-гексен, диметил-1-пентен, этил-1-пентен, триметил-1-бутен, метилэтил-1-бутен, 1-октен, метил-1-пентен, этил-1-гексен, диметил-1-гексен, пропил-1-гептен, метилэтил-1-гептен, триметил-1-пентен, пропил-1-пентен, диэтил-1-бутен, 1-нонен, 1-децен, 1-ундецен, 1-додецен и т.п..

[0032]

Более предпочтительным является α-олефин, имеющий от 3 до 10 атомов углерода, и еще более предпочтительным является α-олефин, имеющий от 3 до 8 атомов углерода. Конкретные примеры включают: линейные олефины, такие как пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен и 1-децен; и разветвленные олефины, такие как 4-метил-1-пентен, 3-метил-1-пентен и 3-метил-1-бутен. Среди них предпочтительными являются пропилен, 1-бутен, 1-пентен, 1-гексен или 1-октен, и еще более предпочтительными 1-бутен, 1-пентен, 1-гексен или 1-октен. Когда для сополимеризации с этиленом в качестве α-олефина, имеющего от 3 до 20 атомов углерода, используется 1-бутен, 1-пентен, 1-гексен или 1-октен, может быть получена пропиленовая композиция, имеющая улучшенный баланс физических свойств между жесткостью и ударной прочностью.

[0033]

Отношение повторяющихся единиц, полученных из этилена, к общему количеству повторяющихся единиц, содержащихся в основной цепи привитого олефинового полимера [R1] находится в диапазоне от 50 до 90% мол, предпочтительно от 60 до 90% мол. Далее, отношение повторяющихся единиц, полученных из α-олефина, к общему количеству повторяющихся единиц, содержащихся в основной цепи, находится в диапазоне от 10 до 50% мол, предпочтительно от 10 до 40% мол.

[0034]

Соотношение между долей повторяющихся единиц, полученных из этилена, и повторяющихся единиц, полученных из α-олефина с температурой стеклования (Тс), меняется в зависимости от типа используемого α-олефина. Однако, предпочтительно, соотношение повторяющихся единиц, полученных из этилена, и повторяющихся единиц, полученных из α-олефина, содержащихся в основной цепи привитого олефинового полимера [R1], находится в пределах вышеупомянутого диапазона, чтобы достичь температуры стеклования (Тс) в пределах диапазона, описанного в требовании (IV).

[0035]

Когда доля повторяющихся единиц, полученных из этилена, и повторяющихся единиц, полученных из α-олефина, содержащихся в основной цепи, находится в пределах вышеупомянутого диапазона, получающаяся олефиновая смола (β) будет иметь превосходную гибкость и низкотемпературные свойства, в результате чего композиция пропиленовой смолы, содержащая олефиновую смолу (β), будет иметь превосходную ударную прочность при низкой температуре. С другой стороны, когда доля повторяющихся единиц, полученных из α-олефина, меньше, чем 10% мол, получающаяся олефиновая смола будет иметь слабую гибкость и низкотемпературные свойства, и таким образом композиция пропиленовой смолы, содержащая смолу, может иметь низкую ударную прочность при низкой температуре.

[0036]

Молярное соотношение повторяющихся единиц, полученных из этилена, и повторяющихся единиц, полученных из α-олефина, содержащихся в основной цепи, может регулироваться путем контролирования соотношения концентраций этилена и α-олефина, присутствующих в реакционной системе полимеризации на стадии получения основной цепи.

[0037]

Молярное соотношение (% мол) повторяющихся единиц, полученных из α-олефина, содержащихся в основной цепи, а именно, состав α-олефина в основной цепи, может быть получен, например, получая обычным способом состав α-олефина в этилен/α-олефиновом сополимере, полученном в условиях, при которых полипропилен, имеющий концевую ненасыщенность, который будет описан позже, не содержится; или снижая влияние полипропилена, имеющего концевую ненасыщенность, или боковых цепей из состава α-олефина олефиновой смолы (β).

[Требование (ii)]

Средневесовой молекулярный вес этилен/α-олефинового сополимера, образующего основную цепь привитого олефинового полимера [R1], находится в пределах диапазона от 50000 до 200000. Предпочтительно, для улучшения формуемости (пластичности) смолы при сохранении механической прочности композиции пропиленовой смолы настоящего изобретения, средневесовой молекулярный вес этилен/α-олефинового сополимера находится в пределах диапазона от 100000 до 200000. Средневесовой молекулярный вес, как описано выше, является средневесовым молекулярным весом в пересчете на полиэтилен, что определено с помощью гельпроникающей хроматографии (ГПХ).

[0038]

Когда средневесовой молекулярный вес этилен/α-олефинового сополимера, образующего основную цепь привитого олефинового полимера [R1], находится в пределах вышеуказанного диапазона, композиция пропиленовой смолы, содержащая олефиновую смолу (β), имеет улучшенный баланс между ударной прочностью, жесткостью и ударной вязкостью. С другой стороны, средневесовой молекулярный вес менее 50000 приводит к снижению ударной прочности или вязкости, в то время как средневесовой молекулярный вес более 200000 приводит к плохой дисперсии в пропиленовой смоле, возможно из-за невозможности получить желаемый баланс между физическими свойствами.

[0039]

Средневесовой молекулярный вес этилен/α-олефинового сополимера, образующего основную цепь привитого олефинового полимера [R1], можно регулировать путем регулирования концентрации этилена в системе полимеризации на стадии производства, который будет описан позже. Концентрацию этилена можно контролировать, например, подбирая парциальное давление этилена или регулируя температуру полимеризации. Регулирование средневесового молекулярного веса этилен/α-олефинового сополимера, образующего основную цепь, может также быть достигнуто путем подачи водорода в систему полимеризации.

[0040]

Средневесовой молекулярный вес этилен/α-олефинового сополимера, образующего основную цепь, может быть получен, например, путем анализа этилен/α-олефинового сополимера, полученного при таких условиях, при которых полипропилен, имеющий концевую ненасыщенность, который будет описан позже, не содержится; или путем анализа олефиновой смолы (β) и снижения влияние полипропилена, имеющего концевую ненасыщенность, или боковых цепей из проанализированного результата.

[Требование (iii)]

Боковые цепи привитого олефинового полимера [R1] состоят в основном из повторяющихся единиц, полученных из пропилена. Боковые цепи привитого олефинового полимера [R1] представляют собой пропиленовый полимер, состоящий в основном из повторяющихся единиц, полученных из пропилена и имеющих изотактическую стереорегулярность.

[0041]

Пропиленовый полимер, состоящий в основном из повторяющихся единиц, полученных из пропилена, относится к полимеру, в котором молярное отношение повторяющихся единиц, полученных из пропилена, по отношению к общему количеству повторяющихся единиц, содержащихся в пропиленовом полимере составляет, предпочтительно, от 99,5 до 100% мол. Другими словами, в пропиленовом полимере могут быть сополимеризованы небольшие количества этилена и α-олефина (ов), других нежели пропилен, что не снижает функции и характеристики пропиленового полимера.

[0042]

Более предпочтительно, боковые цепи привитого олефинового полимера [R1] представляют собой цепь пропиленового полимера, имеющую долю изотактических пентад (mmmm) 93% или больше.

[0043]

Когда боковые цепи привитого олефинового полимера [R1] имеют вышеупомянутые характеристики, они обладают кристалличностью и имеют точку плавления. Когда боковые цепи привитого олефинового полимера [R1] представляют собой изотактический полипропиленовый полимер, имеющий высокую точку плавления, они увеличивают совместимость олефиновой смолы (β) с пропиленовой смолой. Поэтому результирующая композиция пропиленовой смолы имеет хорошую жесткость и твердость при хорошей ударной прочности.

[0044]

Привитой олефиновый полимер [R1] может быть получен путем сополимеризации полученного на стадии (А) полипропилена, имеющего концевую ненасыщенность, этилена и α-олефина на стадии (В) производства олефиновой смолы (β), что будет описано позже. Другими словами, состав и стереорегулярность полипропилена, имеющего концевую ненасыщенность, соответствуют составу и стереорегулярности боковых цепей привитого олефинового полимера [R1]. Поэтому состав и стереорегулярность полипропилена, имеющего концевую ненасыщенность, который получают на стадии (А), рассчитанные известными методами, может быть определен как состав и стереорегулярность боковых цепей привитого олефинового полимера [R1].

[Требование (iv)]

Боковые цепи получают из пропиленового полимера, имеющего средневесовой молекулярный вес от 5000 до 100000. Другими словами, привитой олефиновый полимер [R1] имеет структуру, в которой цепи макромономера, который представляет собой пропиленовый полимер, имеющий средневесовой молекулярный вес от 5000 до 100000, соединены с этилен/α-олефиновым сополимером, и часть пропиленового полимера привитого олефинового полимера образует боковые цепи. Средневесовой молекулярный вес предпочтительно находится в пределах диапазона от 5000 до 60000, и более предпочтительно от 5000 до 25000.

[0045]

Когда средневесовой молекулярный вес пропиленового полимера, составляющего боковые цепи привитого олефинового полимера [R1], находится в пределах вышеупомянутого диапазона, совместимость пропиленового полимера с олефиновой смолой (β) увеличивается и композиция пропиленовой смолы, содержащая пропиленовую смолу и олефиновую смолу (β), будет иметь хорошую ударную прочность и удлинение при разрыве, а также хорошую текучесть при литье под давлением.

[0046]

Когда средне-весовой молекулярный вес пропиленового полимера, составляющего боковые цепи привитого олефинового полимера [R1], меньше 5000, снижается сила взаимодействия с пропиленовой смолой, в результате чего возможно снижение относительного удлинения или ударной прочности композиции пропиленовой смолы.

[0047]

Когда средне-весовой молекулярный вес пропиленового полимера, составляющего боковые цепи привитого олефинового полимера [R1], больше чем 100000, ухудшается текучесть при литье под давлением композиции пропиленовой смолы, содержащей олефиновую смолу (β), вызывая ухудшение перерабатываемости. Далее, есть случаи, когда уменьшение совместимости между пропиленовой смолой и олефиновой смолой (β) приводит к снижению относительного удлинения или ударной прочности композиции пропиленовой смолы, содержащей пропиленовую смолу и олефиновую смолу (β), или к снижению поверхностной твердости формованного изделия, полученного из композиции пропиленовой смолы.

[0048]

Средневесовой молекулярный вес пропиленового полимера, образующего боковые цепи, может быть получен, измеряя средне-весовой молекулярный вес полипропилена, имеющего концевую ненасыщенность, на стадии (А) обычным методом, таким же образом, как в описанном выше "Требовании (iii)". Например, в пересчете на полипропилен средневесовой молекулярный вес полипропилена, имеющего концевую ненасыщенность, определенный с помощью гельпроникающей хроматографии (ГПХ), может использоваться, как средневесовой молекулярный вес пропиленового полимера, составляющего боковые цепи.

[0049]

Средневесовой молекулярный вес пропиленового полимера, образующего боковые цепи, можно регулировать путем регулирования температуры полимеризации или давления полимеризации на стадии (А), что будет описано позже.

[Требование (II)]

Когда соотношение количества пропиленового полимера, содержащегося в олефиновой смоле (β) (в дальнейшем, также называемое как соотношение Р), принять как Р % вес, величина Р находится в пределах диапазона от 5 до 60%. Как здесь используется, количество пропиленового полимера, содержащееся в олефиновой смоле (β), относится к общей сумме количества полипропиленовых боковых цепей, включенных в основную цепь на стадии полимеризации (В), что будет описано позже, и количества полипропиленового полимера с прямой цепью, не включенного в основную цепь.

[0050]

Соотношение Р предпочтительно составляет от 8 до 50% вес, и более предпочтительно, от 8 до 40% вес.

[0051]

Когда соотношение Р находится в пределах вышеупомянутого диапазона, совместимость пропиленового полимера с олефиновой смолой (β) увеличена, и композиция пропиленовой смолы, содержащая пропиленовый полимер и олефиновую смолу (β) будет иметь хорошую ударную прочность и относительное удлинение. Когда соотношение Р меньше 5, совместимость с пропиленовым полимером снижается и получающаяся в результате композиция пропиленовой смолы не может иметь хорошую ударную прочность или относительное удлинение. Когда соотношение Р больше 60, снижается относительное содержание этилен/α-олефинового сополимера и получающаяся композиция пропиленовой смолы не может иметь хорошую ударную прочность при низкой температуре или относительное удлинение.

[0052]

Соотношение Р может быть получено, например, из отношения веса полипропилена, имеющего концевую ненасыщенность, используемого на стадии полимеризации (В), что будет описано позже, к весу получающейся олефиновой смолы (β).

[0053]

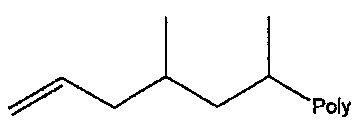

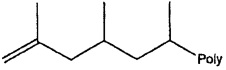

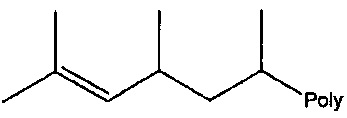

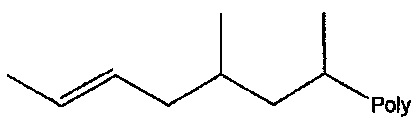

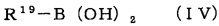

Полипропилен, имеющий концевую ненасыщенность, относится к полипропилену, имеющему ненасыщенные концевые группы, представленные следующими концевыми структурами от (I) до (IV). Термин "поли" в каждой концевой структуре от (I) до (IV), указывает положение связи концевой структуры и молекулы цепи пропиленового полимера, кроме концевых структур.

[0054]

Концевая структура (I)

Концевая структура (II)

Концевая структура (III)

Концевая структура (IV)

Соотношение числа ненасыщенных концевых групп, содержащихся в полипропилене, имеющем концевую ненасыщенность, обычно составляет от 0,1 до 10 на 1000 атомов углерода, более предпочтительно от 0,4 до 5,0. Далее, соотношение числа ненасыщенных концевых групп, представленных концевой структурой (I), обычно называемой как концевой винил, обычно составляет от 0,1 до 2,0, предпочтительно от 0,4 до 2,0 на 1000 атомов углерода.

[0055]

Количественная оценка ненасыщенных концевых групп может быть осуществлена путем определения концевых структур полипропилена, имеющего концевую ненасыщенность, с помощью 1Н-ЯМР. Измерение методом 1H-ЯМР может осуществляться обычными способами. Распределение концевых структур может быть выполнено согласно методу, описанному в Macromolecular Rapid Communications 2000, 1103, или подобными методами.

[0056]

В случае концевой структуры (I), например, если интегральную величину δ от 4,9 до 5,1 (2Н) принять как А, и общую интегральную величину, полученную из пропиленового полимера, принять как В, соотношение числа концевых структур (I) на 1000 атомов углерода может быть получено по формуле: 1000×(А/2)/(В/2). В случае других концевых структур соотношение каждой из концевых структур может быть получено путем замены интегральной величины в вышеупомянутой формуле на интегральную величину пика, относящегося к каждой из структур, с особым вниманием к соотношению водорода.

[Требование (III)]

В олефиновой смоле (β), если соотношение (в дальнейшем называемое как соотношение Е) компонента (ов), имеющего максимальную температуру на дифференциальной кривой элюирования, полученной с помощью кросс-фракционной хроматографии (CFC), используя о-дихлорбензол в качестве растворителя, меньше 65°С, принять как Е % вес, величина "а" (в дальнейшем "величина а"), представленная следующим уравнением (Eq-1), составляет 1,4 или более, предпочтительно 1,6 или более, и более предпочтительно 2,2 или более.

[0057]

а=(100-Е)/Р (Eq-1)

Вышеупомянутую дифференциальную кривую элюирования получают путем дифференцирования кумулятивной кривой элюирования, полученной в диапазоне температуры элюирования от -20°С до 140°С. Далее, разделяя соответствующие пики элюирования, наблюдаемые на дифференциальной кривой элюирования, на нормальные кривые распределения, можно получить соотношение компонентов, относящихся к соответствующим пикам элюирования. При исследовании, если соотношение компонента(ов), растворимых при температуре меньше, чем -20°С (соотношение компонента(ов), которые остаются не нанесенными на гранулы внутри колонны элюционного фракционирования при повышении температуры (TREF или ЭФПТ) на стадии охлаждения CFC исследования, даже при -20°С), принять как Е (<-20°С) % вес; сумму соотношений элюированных компонентов, имеющих пики в пределах диапазона -20°С или больше и меньше чем 65°С, принять как Е (<65°С) % вес; сумму соотношений элюированных компонентов, имеющих пики в пределах диапазона 65°С или больше и 140°С или меньше, принять как Е (≥65°С) % вес; соотношение компонента (ов), нерастворимых при 140°С, принять как Е (>140°C) % вес; и когда Е (<-20°С) + Е (<65°С) + Е (≥65°С) + Е (>140°С)=100, это означает, что Е = Е (<-20°С) + Е (<65°С).

[0058]

Общее количество олефиновой смолы (β), в основном, полностью растворимо в о-дихлорбензоле при 140°С и легко можно обнаружить отдельные, ясные пики при температуре 65°С и выше. Поэтому, когда E(>140°C)=0, это означает, что

Е=100-Е(≥65°С). Используемый при CFC исследовании детектор, предпочтительно представляет собой инфракрасный спектрофотометр (длина волны детектора: 3,42 мкм).

[0059]

Что касается соотношения Е и соотношения Р по отношению к общему количеству вышеупомянутой олефиновой смолы (β), понятие "общее количество" относится только к общему количеству смолы, полученной на стадии полимеризации, а количество добавляемых к ней смол, добавок и т.п. не входит в упомянутое выше общее количество.

[0060]

Если величина а находится в пределах вышеупомянутого диапазона, это указывает на то, что олефиновая смола (β) содержит значительное количество привитого олефинового полимера [R1], а именно, этилен/α-олефинового сополимера, имеющего в качестве боковых цепей фрагмент пропиленового полимера.

[0061]

Рис. 4 показывает график, иллюстрирующий взаимосвязь между соотношением Е (% вес), соотношением Р (% вес) и величиной а.

[0062]

На Рис. 4, пунктир, указывающий взаимосвязь, когда а=1, иллюстрирует случай, когда привитой олефиновый полимер [R1] не содержится, другими словами случай смеси этилен/α-олефинового сополимера и пропиленового полимера. С другой стороны, поскольку эффективность производства привитого олефинового полимера [R1] увеличивается, величина соотношения Е по отношению к соотношению Р уменьшается. Как показано на Рис. 4, более высокая величина "а" указывает на более высокую эффективность производства привитого олефинового полимера [R1]. Олефиновая смола (β) согласно настоящему изобретению характеризуется "величиной а" равной 1,4 или более.

[0063]

В основном, коммерчески доступный олефиновый эластомер, который используется в качестве модификатора полипропиленовой смолы, состоит из этилен/α-олефинового сополимера (такого как этилен/бутеновый сополимер или этилен/октеновый сополимер) и представляет собой полимер, в котором этиленовый состав откорректирован, приблизительно, от 90% мол до 50% мол. Соответственно, соотношение Е растворимого компонента(ов) в обычном этилен/α-олефиновом сополимере составляет в основном 100%.

[0064]

Когда олефиновый эластомер, состоящий из этилен/α-олефинового сополимера, добавляют к пропиленовой смоле, олефиновый эластомер диспергируется в пропиленовой смоле и обеспечивает улучшенную ударную прочность. При увеличении количества добавленного олефинового эластомера, хотя ударная прочность улучшается, но жесткость и механическая прочность, свойственные пропиленовой смоле, уменьшаются. Таким образом, ударная вязкость и жесткость обычно находятся в противоречии с физическими свойствами в композиции полипропиленовой смолы.

[0065]

Так как олефиновая смола (β) включает высокое содержание привитого олефинового полимера [R1], в котором цепочки кристаллического пропиленового полимера химически связаны с этилен/α-олефиновым сополимером, смола характеризуется тем, что имеет низкое соотношение Е по отношению к содержанию этилен/α-олефинового сополимера.

[0066]

Добавление олефиновой смолы (β) к пропиленовой смоле, как описано выше, приводит к формированию структуры с разделенными фазами, в которой этилен/α-олефиновый сополимер тонко диспергировании в пропиленовой смоле, так как полипропиленовые боковые цепи привитого олефинового полимера [R1] имеют хорошую совместимость с пропиленовой смолой. При этом считается, что боковые полипропиленовые цепи привитого олефинового полимера [R1] проникают между кристаллами пропиленовой смолы на стыке между этилен/α-олефиновым сополимером и пропиленовой смолой, которые являются взаимно несовместимыми, показывая таким образом эффект улучшения прочности в этом месте. Соответственно, пропиленовая композиция, включающая олефиновую смолу (β), имеющую высокое содержание привитого олефинового полимера [R1], обладает превосходной ударной прочностью, высокой жесткостью и механической прочностью, превосходной растяжимостью и высокой поверхностной твердостью при изготовлении формованных изделий, так же как и заметно улучшенным балансом между каждым из этих физических свойств.

[Требование (IV)]

Олефиновая смола (β) имеет точку плавления (Тпл) и температуру стеклования (Тс), измеренные с помощью дифференциальной сканирующей калориметрии (ДСК), в диапазоне от 120 до 165°С и в диапазоне от -80 до -30°С соответственно;

[0067]

Точка плавления олефиновой смолы (β) предпочтительно находится в диапазоне от 130 до 160°С, и более предпочтительно от 140°С до 160°С. Другими словами, олефиновая смола (β) имеет пик плавления, как измерено с помощью дифференциальной сканирующей калориметрии (ДСК), в диапазоне от 120 до 165°С, предпочтительно от 130 до 160°С, и более предпочтительно от 140°С до 160°С.

[0068]

Температуру, при которой наблюдается вышеупомянутый пик плавления, а именно, точку плавления (Тпл), и теплоту плавления (ΔН), которая будет описана позже, определяют, используя ДСК, следующим образом: расплавление образца на первой стадии возрастания температуры; затем, кристаллизация образца на стадии охлаждения до 30°С; подвергание полученного продукта второй стадии возрастания температуры (со скоростью повышения температуры 10°С/мин) и анализ наблюдаемого на этой стадии эндотермического пика.

[0069]

Наблюдаемые в пределах вышеуказанного диапазона точка плавления (Тпл) и теплота плавления (ΔН) главным образом обусловлены полипропиленовыми боковыми цепями привитого олефинового полимера [R1], составляющего олефиновую смолу (β). При точке плавления (Тпл) в пределах вышеупомянутого диапазона и теплоте плавления (АН) предпочтительно в пределах диапазона, который будет описан позже, олефиновая смола (β) показывает хорошую совместимость с пропиленовой смолой и в результате композиция пропиленовой смолы, содержащая олефиновую смолу (β) и пропиленовый полимер, будет иметь хороший баланс между жесткостью, термостойкостью и ударной вязкостью. Точка плавления (Тпл) может быть отрегулирована в пределах вышеупомянутого диапазона, например, путем регулирования температуры полимеризации или давления полимеризации на стадии получения (А), что будет описано позже.

[0070]

Температура стеклования (Тс) олефиновой смолы (β) предпочтительно составляет от -80 до -40°С, и более предпочтительно от -70°С до -50°С.

[0071]

Температура стеклования (Тс) главным образом связана со свойствами этилен/α-олефинового сополимера, который является основной цепью привитого олефинового полимера [R1]. Когда температура стеклования (Тс) находится в пределах диапазона от -80°С до -30°С, композиция пропиленовой смолы, содержащая олефиновую смолу (β), проявляет хорошую ударную прочность.

[0072]

Температура стеклования (Тс) в пределах вышеупомянутого диапазона может быть достигнута путем регулирования типа и состава α-олефина, который используется для этилен/α-олефинового сополимера.

[Требование (V)]

Олефиновая смола (β) имеет содержание нерастворимой в горячем ксилоле части менее 3,0% вес, предпочтительно меньше 2,5% вес и более предпочтительно меньше 2,0% вес.

[0073]

Содержание нерастворимой в горячем ксилоле части рассчитывают следующим образом.

[0074]

Образец подвергают горячему прессованию (нагрев при 180°С в течение 5 минут и охлаждение в течение 1 минуты), чтобы сформировать лист, имеющий толщину 0,4 мм, с последующим разрезанием на тонкие кусочки. Приблизительно 100 мг полученных кусочков взвешивают и заворачивают в сито 325 меш, сито погружают в 30 мл п-ксилола в хорошо закрытом контейнере при 140°С в течение 3 часов. Затем сито извлекают и сушат при 80°С в течение 2 часов или больше до достижения постоянного веса. Содержание нерастворимой в горячем ксилоле части (% вес) представлено следующим уравнением:

[0075]

Содержание нерастворимой в горячем ксилоле части (% вес)=100×(W3-W2)/(W1-W2)

W1: общая масса сита и образца перед испытанием; W2: масса сита; и W3: общая масса сита и образца после испытания

Так как содержание нерастворимой в горячем ксилоле части в олефиновой смоле (β), как описано выше, равно нулю или очень низкое, олефиновая смола может хорошо диспергироваться в пропиленовом полимере, проявляя, таким образом, желаемые эффекты. С другой стороны, если содержание нерастворимой в горячем ксилоле части составляет 3% вес или больше, есть случаи образования утяжин или впадин в формованном изделии, полученном из композиции пропиленовой смолы.

[0076]

Как будет указано в способе получения, который будет описан позже, можно получить олефиновую смолу (β), имеющую содержание нерастворимой в горячем ксилоле части в пределах вышеупомянутого диапазона, используя метод получения привитого олефинового полимера непосредственно на стадии полимеризации.

[Требование (VI)]

Предельная вязкость [η], измеренная в декалина при 135°С, находится в диапазоне от 0,5 до 5,0 дл/г. Предельная вязкость [η] предпочтительно составляет от 1,0 до 4,0 дл/г и более предпочтительно от 1,0 до 3,0 дл/г. Когда предельная вязкость [η] находится в пределах вышеупомянутого диапазона, композиция пропиленовой смолы, содержащая олефиновую смолу (β), проявляет хорошую жесткость и механическую прочность в дополнение к ударной прочности, а так же хорошую способность к формованию.

[0077]

Является также предпочтительным, когда в дополнение к вышеупомянутым требованиям (I) - (VI) олефиновая смола (β) удовлетворяет одному или более из следующих требований (VII) - (XI).

[Требование (VII)]

Соотношение полученных из этилена повторяющихся единиц в олефиновой смоле (β) относительно общего количества повторяющихся единиц, содержащихся в олефиновой смоле (β), предпочтительно составляет от 20 до 80% мол, более предпочтительно от 30 до 80% мол, еще более предпочтительно от 40 до 80% мол, и особенно предпочтительно от 40 до 75% мол. Когда соотношение повторяющихся единиц, полученных из этилена, находится в пределах вышеупомянутого диапазона, это указывает на то, что олефиновая смола (β) включает более высокое количество этилен/α-олефинового сополимера, и таким образом композиция пропиленовой смолы, содержащая олефиновую смолу (β), будет иметь хорошую ударную прочность и удлинение при разрыве.

[Требование (VIII)]

Требование (VIII) заключается в том, что олефиновая смола имеет модуль упругости 200 МПа или меньше. Более предпочтительно модуль упругости составляет 100 МПа или меньше, и еще более предпочтительно 50 МПа или меньше.

[0078]

Так как олефиновая смола (β) включает привитой олефиновый полимер [R1] и таким образом содержит значительное количество фрагментов этилен/α-олефинового сополимера, составляющего основную цепь привитого олефинового полимера, олефиновая смола (β) обладает гибкостью, обусловленной сополимерными фрагментами. Если олефиновая смола (β) имеет модуль упругости в пределах вышеупомянутого диапазона, композиция пропиленовой смолы, содержащая олефиновую смолу (β), показывает хорошую ударную прочность. При этом, модуль упругости, как используется здесь, представляет собой модуль упругости при растяжении в соответствии с Американским обществом по испытанию материалов ASTM D638.

[Требование (IX)]

Требование (IX) заключается в том, что олефиновая смола (β) имеет структуру с разделенными фазами, состоящую из жидкой фазы, представляющей собой некристаллический компонент, и островковой фазы, представляющей собой кристаллический компонент, и где частицы островковой фазы имеют средний диаметр, измеренный с помощью трансмиссионного электронного микроскопа, в пределах от 50 нм до 500 нм. Более предпочтительно средний диаметр частиц островковой фазы составляет от 50 нм до 300 нм.

[0079]

Наблюдение за тем, имеет ли смола вышеупомянутую фазовую структуру, выполняли следующим образом.

[0080]

Сначала олефиновую смолу помещают в аппарат для смешивания в расплаве и формования и перемешивают расплав при 200°С со скоростью 60 об/мин в течение 5 минут. Полученную олефиновую смолу предварительно нагревают в течение 5 минут, используя гидравлическую формовочную машину для горячего прессования, при 170°С и затем осуществляют формование в течение 1 мин под давлением 10 МПа. Результирующий продукт охлаждают при 20°С в течение 3 минут под давлением 10 МПа для получения отпрессованного листа, имеющего предопределенную толщину.

[0081]

Полученный прессованный лист превращают в небольшой кусочек 0,5 мм и окрашивают рутениевой кислотой (RuO4). Из результирующего продукта делают ультратонкий срез, имеющий толщину пленки 100 нм, используя ультрамикротом, оборудованный алмазным ножом. Затем на ультратонкий срез осаждают углерод и получающийся продукт исследуют с помощью трансмиссионного электронного микроскопа (ускоряющее напряжение: 100 кВ). Используя коммерчески доступную программу анализа изображения, осуществляют обработку и анализ полученного изображения и получают средний диаметр частиц островковой фазы как среднюю длину диаметра.

[0082]

В соответствии с описанным выше методом исследования пропиленовый полимерный компонент наблюдают с высоким контрастом, так как межкристаллитный некристаллический фрагмент в сформированной компонентом тонкослоистой структуре селективно окрашен осмиевой кислотой.

[0083]

В структуре олефиновой смолы (β) с разделенными фазам жидкая фаза сформирована из этилен/α-олефинового сополимера, который является некристаллическим или низко-кристаллическим, и островковая фаза сформирована из пропиленового полимера, который является кристаллическим.

[0084]

Тот факт, что этилен/α-олефиновый сополимер образует жидкую фазу, указывает на то, что полимерный компонент присутствует как главный компонент. Это обеспечивает ударную прочность композиции пропиленовой смолы. Далее, тот факт, что олефиновая смола (β) образует, как описано выше, чрезвычайно тонкую структуру с разделенными микрофазами, указывает на то, что олефиновая смола (β) содержит высокое количество привитого олефинового полимера [R1], способного улучшать совместимость некристаллического компонента или низко-кристаллического компонента с кристаллическим компонентом. По этой причине композиция пропиленовой смолы, содержащая олефиновую смолу ф), имеет заметно улучшенный баланс между физическими свойствами.

[0085]

С другой стороны в смоле, которая не содержит достаточное количество этилен/α-олефинового сополимера как основного компонента, фаза, полученная из кристаллического компонента, не формирует четко выраженную островковую фазу, приводя, возможно, формированию непрерывной фазы. Использование такой смолы в композиции приводит к снижению ударной прочности. Кроме того, в случае полимерной смеси, полученной простым смешиванием этилен/α-олефинового сополимера с пропиленовым полимером или смолой, которая не включает достаточное количество привитого олефинового полимера [R1], не формируется структура с тонко разделенными фазами как описано выше, и наблюдается островковая фаза, состоящая из грубых частиц. При использовании такой смолы получающаяся композиция пропиленовой смолы не в состоянии показать хороший баланс между физическими свойствами.

[Требование (X)]

Требование (X) заключается в том, что олефиновая смола имеет теплоту плавления ΔН при пике плавления (Тпл), измеренном с помощью дифференциальной сканирующей калориметрии (ДСК), в пределах диапазона от 5 до 50 Дж/г. Предпочтительно теплота плавления ΔН находится в пределах диапазона от 5 до 40 Дж/г, и более предпочтительно от 10 до 30 Дж/г.

[0086]

Наблюдаемый в пределах вышеуказанного диапазона пик плавления (Тпл) обусловлен боковыми цепями привитого олефинового полимера [R1], которые состоят из пропиленового полимера, и содержащимся в олефиновой смоле (β) пропиленовым полимером, имеющим концевую ненасыщенность, и тот факт, что теплота плавления (ΔН) находится в пределах вышеупомянутого диапазона, указывает на то, что в олефиновой смоле ф) содержится значительное количество фрагментов боковой цепи привитого олефинового полимера [R1]. В соответствии с настоящим изобретением наличие в олефиновой смоле (β) боковых полипропиленовых цепей привитого олефинового полимера [R1] обеспечивает уменьшение липкости и физические свойства, подобные физическим свойствам теплостойкого эластомера.

[0087]

С другой стороны, когда теплота плавления (ΔН) ниже вышеупомянутого диапазона, это указывает на низкое соотношение боковой полипропиленовой цепи, в результате чего получающаяся смола не обладает теплостойкостью и имеет высокую клейкость, как и олефиновый эластомер с прямой цепью. Кроме того, не достаточно обеспечивается вышеупомянутый эффект в качестве модификатора пропиленовой смолы. Если теплота плавления (ΔН) превышает вышеупомянутый диапазон, есть случаи, когда свойства, обеспечивающиеся этилен/а-олефиновой смолой, такие как гибкость, морозостойкость и т.п.могут ухудшаться.

[Требование (XI)]

Требование (XI) заключается в том, что в олефиновой смоле (β) в соответствии с настоящим изобретением соотношение растворимого в о-дихлорбензоле при 50°С или меньше компонента (ов), как измерено с помощью кросс-фракционной хроматографии (CFC), составляет 50% вес или меньше. Предпочтительно вышеупомянутое отношение составляет 40% вес или меньше.

[0088]

При соблюдении требования (X) в дополнение к вышеупомянутому требованию (III), вышеописанный эффект из-за включения привитого олефинового полимера [R1] еще более увеличивается, и олефиновая смола (β) имеет пониженную липкость и чрезвычайно хорошую способность к обработке. Далее, предполагается, что пропиленовая композиция, включающая олефиновую смолу (β), также имеет превосходную ударную прочность, высокую жесткость и механическую прочность, превосходную растяжимость и высокую поверхностную твердость при изготовлении формованных изделий, так же, как и улучшенный баланс между физическими свойствами.

[0089]

Далее является предпочтительным, когда олефиновая смола (β) не содержит никаких веществ, которые вызывают окрашивание, неприятный запах, загрязнение конечного продукта и т.п.

[0090]

Конкретные примеры веществ, которые вызывают окрашивание, неприятный запах, загрязнение конечного продукта и т.п., включают соединения, содержащие гетероатом. Гетероатомсодержащим соединением может быть, например, соединение, содержащее атом галогена, такого как атом хлора или атом брома; соединение, содержащее атом халькогена, такого как атом кислорода или атом серы; соединение, содержащее атом пниктогена, такого как атом азота или атом фосфора; или тому подобное. Конкретные примеры соединения, содержащего атом кислорода, включают малеиновый ангидрид и его производные.

[0091]

Далее, примеры веществ, которые вызывают окрашивание, неприятный запах, загрязнение конечного продукта и т.п., также включают соединения, содержащие атом металла. Конкретным содержащим атом металла соединением может быть, например, соединение, содержащее щелочной металл, такой как натрий или калий; или соединение, содержащее щелочноземельный металл, такой как магний или кальций.

[0092]

Олефиновая смола (β) содержит гетероатомсодержащее соединение предпочтительно в количестве 1000 ppm или меньше, более предпочтительно 100 ppm или меньше и еще более предпочтительно 10 ppm или меньше. Далее, олефиновая смола (β) содержит соединение, содержащие атом металла, предпочтительно в количестве 1000 ppm или меньше, более предпочтительно 100 ppm или меньше и еще более предпочтительно 10 ppm или меньше.

<Способ получения олефиновой смолы (β)>

Олефиновую смолу (β) получают, например, методом, включающим каждую из следующих стадий (А) и (В):

[0093]

(А) полимеризация пропилена в присутствии катализатора полимеризации олефинов, содержащего соединение переходного металла [А] 4 группы Периодической таблицы, включающее лиганд, имеющий диметилсилилбисинденильный скелет, с получением полипропилена, имеющего концевую ненасыщенность; и

(В) сополимеризация полученного на стадии (А) полипропилена, имеющего концевую ненасыщенность, этилена и по крайней мере одного α-олефина, выбранного из α-олефинов, имеющих от 3 до 20 атомов углерода, в присутствии катализатора полимеризации олефинов, содержащего мостиковое металлоценовое соединение [В], представленное следующей общей формулой [В]:

[0094]

(где в формуле [В]

R1, R2, R3, R4, R5, R8, R9 и R12 каждый независимо представляет атом водорода, углеводородную группу, кремнийсодержащую группу или гетероатомсодержащую группу, другую нежели кремнийсодержащие группы, и две взаимно смежные группы, представленные от R1 до R4 необязательно могут быть связаны друг с другом с образованием кольца;

[0095]

R6 и R11 - одинаковые атомы или группы, выбранные из атома водорода, углеводородных групп, кремнийсодержащих групп и гетероатомсодержащих групп, других нежели кремнийсодержащие группы; R7 и R10 - одинаковые атомы или группы, выбранные из атома водорода, углеводородных групп, кремнийсодержащих групп и гетероатомсодержащих групп, других нежели кремнийсодержащие группы; R6 и R7 необязательно могут быть связаны друг с другом с образованием кольца; и R10 и R11 необязательно могут быть связаны друг с другом с образованием кольца; при условии, что все R6, R7, R10 и R11 не являются атомами водорода;

[0096]

R13 и R14 каждый независимо представляет арильную группу;

М1 представляет атом циркония или атом гафния;

Y1 представляет атом углерода или атом кремния;

[0097]

Q представляет атом галогена, углеводородную группу, галоидуглеводородную группу, нейтральный конъюгированный или неконъюгированный диен, имеющий от 4 до 10 атомов углерода, анионный лиганд или нейтральный лиганд, способный координироваться с неподеленной парой электронов;

j представляет целое число от 1 до 4; и

в случае, где j представляет целое число два или больше, множество Q могут быть одинаковыми или разными).

Далее стадии (А) и (В) будут описаны по порядку.

[Стадия (А)]

Стадия (А) представляет собой стадию получения полипропилена, имеющего концевую ненасыщенность, который является исходным материалом боковых полипропиленовых цепей привитого олефинового полимера [R1].

[0098]

Эта стадия представляет собой стадию полимеризации пропилена в присутствии соединения переходного металла [А] 4 группы Периодической таблицы, содержащего лиганд, имеющий диметилсилилбисинденильный скелет, с получением полипропилена, имеющего концевую ненасыщенность.

[0099]

Ненасыщенные концевые группы в полипропилене, имеющем концевую ненасыщенность, относятся к вышеупомянутым концевым структурам (I) - (IV). Соотношение числа концевых структур (I) к общему количеству ненасыщенных концевых групп составляет обычно 30% или больше, предпочтительно 50% или больше и более предпочтительно 60% или больше. При этом соотношение числа концевых структур (I) к общему количеству ненасыщенных концевых групп представляет собой выраженное в процентах соотношение числа концевых структур (I) на 1000 атомов углерода, по отношению к суммарному количеству каждых концевых структур (I) - (IV) на 1000 атомов углерода, содержащихся в полипропилене, имеющем концевую ненасыщенность.

[0100]

Соединение переходного металла [А], выполняющее роль катализатора полимеризации для получения полипропилена, имеющего концевую ненасыщенность, в комбинации с соединением [С], будет описано позже.

[0101]

Катализатор полимеризации олефинов для получения имеющего концевую ненасыщенность полипропилена хорошо известен, как описано в Resconi, L. JACS 1992, 114, 1025-1032, и т.п.. В качестве боковых цепей олефинового сополимера [R1] предпочтителен изотактический или синдиотактический полипропилен, имеющий концевую ненасыщенность, и более предпочтительным является изотактический полипропилен, имеющий концевую ненасыщенность.

[0102]

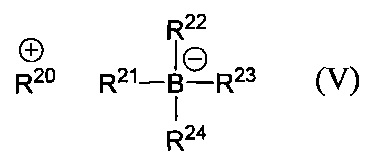

В качестве соединения переходного металла [А], входящего в катализатор полимеризации олефинов, используемый для получения полипропилена, имеющего высокую стереорегулярность и высокое содержание полипропилена, имеющего концевую ненасыщенность, с концевой структурой (I), как описано выше, могут соответственно использоваться соединения, описанные в JP Н6-100579 A, JP 2001-525461 A, JP 2005-336091 A, JP 2009-299046 A, JP H11-130807 A, JP 2008-285443 А, и т.п.

[0103]

Конкретные предпочтительные примеры вышеупомянутого соединения переходного металла [А] выбирают из группы, включающей мостиковые бис(инденил)цирконоцены и мостиковые бис(инденил)гафноцены. Более предпочтительным соединением переходного металла [А] является мостиковый диметилсилилбис(инденил)цирконоцен или - гафноцен. Еще более предпочтительным соединением переходного металла [А] является мостиковый диметилсилилбис(инденил)цирконоцен. При выборе цирконоцена в качестве соединения переходного металла ингибируется получение длинноцепочечного разветвленного полимера, который формируется благодаря реакции внедрения полипропилена, имеющего концевую ненасыщенность, и композиция пропиленовой смолы, содержащая олефиновую смолу (β), проявляет желаемые физические свойства. С другой стороны, в случаях, где на стадии (А) образуется большое количество длинноцепочечного разветвленного полимера, существует потенциальный риск, что физические свойства, такие как жесткость, композиции пропиленовой смолы, содержащей олефиновую смолу (β), могут ухудшаться.

[0104]

Более конкретно могут соответственно использоваться диметилсилилбис(2-метил-4-фенилинденил)цирконий дихлорид или диметилсилилбис(2-метил-4-фенилинденил)цирконий диметил.

[0105]

Осуществляемый на стадии (А) способ полимеризации особенно не ограничен, и любые методы, такие как газофазная полимеризация, суспензионная полимеризация, полимеризация в объеме и полимеризация в растворе (расплаве), могут использоваться.

[0106]

В случаях, когда стадию (А) выполняют, используя метод полимеризации в растворе, примеры растворителей полимеризации включают алифатические углеводороды, ароматические углеводороды, и т.п.. Конкретные примеры растворителей включают: алифатические углеводороды, такие как пропан, бутан, пентан, гексан, гептан, октан, декан, додекан и керосин; ациклические углеводороды, такие как циклопентан, циклогексан и метилциклопентан; ароматические углеводороды, такие как бензол, толуол и ксилол; и галоидзамещенные углеводороды, такие как этилен хлорид, дихлорбензол и дихлорметан. Они могут использоваться одни или в комбинации с двумя или более видами. Среди них, гексан является наиболее предпочтительным с точки зрения снижения трудностей при последующей обработке.

[0107]

Температура полимеризации на стадии (А) обычно находится в пределах диапазона от 50°С до 200°С, предпочтительно от 80°С до 150°С и более предпочтительно от 80°С до 130°С. Регулируя температуру полимеризации, можно получить полипропилен, имеющий концевую ненасыщенность, с желательным молекулярным весом и стереорегулярностью.

[0108]

Полимеризацию на стадии (А) обычно проводят при давлении полимеризации от нормального до 10 МПа избыточного давления, предпочтительно от нормального давления до 5 МПа избыточного давления, при использовании периодического способа, полунепрерывного способа или непрерывного способа полимеризации. В настоящем изобретении среди вышеупомянутых методов предпочтительно используют метод, при котором мономер непрерывно подают в реактор сополимеризации.

[0109]

Время реакции (для случаев, где сополимеризацию выполняют непрерывным методом - среднее время пребывания), изменяется в зависимости от условий, таких как концентрация катализатора и температура полимеризации, но обычно оно составляет от 0,5 мин до 5 часов, предпочтительно от 5 мин до 3 часов.

[0110]

Концентрация полимера на стадии (А) в течение установившегося режима работы составляет от 5 до 50% вес, предпочтительно от 10 до 40% вес. Концентрация полимера предпочтительно составляет от 15 до 50% вес, с точки зрения ограничения вязкости, соответствующей полимеризационной способности, трудностей при последующей обработке (удаление растворителя) и производительности.

[0111]

Средневесовой молекулярный вес полипропилена, имеющего концевую ненасыщенность, который получают на стадии (А), предпочтительно находится в пределах диапазона от 5000 до 100000, более предпочтительно от 5000 до 60000 и еще более предпочтительно от 5000 до 25000. Когда средневесовой молекулярный вес имеющего концевую ненасыщенность полипропилена находится в пределах вышеупомянутого диапазона, молярная концентрация полипропилена, имеющего концевую ненасыщенность, по отношению к этилену или α-олефину может быть увеличена на стадии (В), которая будет описана позже, увеличивая таким образом эффективность введения полипропилена в основную цепь. С другой стороны, когда средневесовой молекулярный вес превышает вышеупомянутый диапазон, снижается относительная молярная концентрация имеющего концевую ненасыщенность полипропилена, уменьшая таким образом эффективность введения в основную цепь. Кроме того, средневесовой молекулярный вес, превышающий вышеупомянутый диапазон, может вызвать практические проблемы, такие как снижение точки плавления.

[0112]

Молекулярно-весовое распределение (МВР или Mw/Mn) полипропилена, имеющего концевую ненасыщенность, который получают на стадии (А), составляет от 1,5 до 3,0, обычно от приблизительно 1,7 до 2,5. В зависимости от обстоятельств может использоваться смесь боковых цепей с различным молекулярным весом.

[0113]

Соотношение числа ненасыщенных концевых групп в полученном на стадии (А) полипропилене, имеющем концевую ненасыщенность, как измерено с помощью 1Н-ЯМР, составляет обычно от 0,1 до 10, более предпочтительно от 0,4 до 5,0 на 1000 атомов углерода. Далее, соотношение числа ненасыщенных концевых групп, представленных концевой структурой (I), так называемое содержание концевого винила, составляет обычно от 0,1 до 2,0, предпочтительно от 0,4 до 2,0 на 1000 атомов углерода. Когда содержание концевого винила меньше, снижается количество имеющего концевую ненасыщенность полипропилена, вводимого в основную цепь на последующей стадии (В), что, в свою очередь, снижает количество получаемого привитого олефинового полимера и приводит к невозможности получить желаемые эффекты.

[0114]

Как описано выше, содержание ненасыщенных концевых групп и соотношения каждой из концевых структур, определенное с помощью 1Н-ЯМР, может быть рассчитано, например, согласно методу, описанному в Macromolecular Rapid Communications 2000, 1103.

[Стадия (В)]

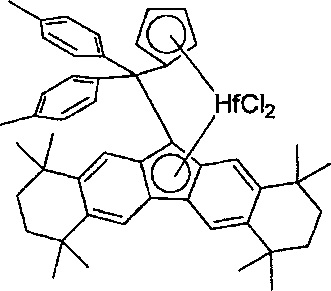

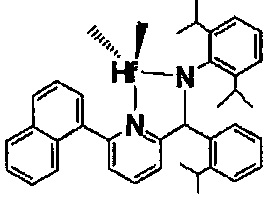

Стадия (В) представляет собой стадию сополимеризации полученного на стадии (А) полипропилена, имеющего концевую ненасыщенность, этилена и по крайней мере одного α-олефина, выбранного из α-олефинов, имеющих от 3 до 20 атомов углерода, в присутствии катализатора полимеризации олефинов, содержащего мостиковое металлоценовое соединение [В], представленное вышеупомянутой формулой [В].

[0115]

На стадии (В) важно выбрать катализатор, который показывает достаточную активность при высокой температуре, высокую сополимеризационную способность, и способный к созданию полимера с высоким молекулярным весом. Так как заканчивающийся на винил полипропилен (концевая структура (I)) содержит метил в 4-ом положении и имеет объемную пространственную структуру, полимеризация оканчивающегося на винил полипропилена затруднена по сравнению с таким же винильным мономером с прямой цепью. Далее, заканчивающийся на винил полипропилен не легко сополимеризуется при низкой температуре и полимер начинает выделяться в осадок. Поэтому катализатор должен проявлять достаточную активность при температуре полимеризации, предпочтительно при 90°С или больше, и увеличивать молекулярный вес основной цепи до желаемого уровня.

[0116]

Ввиду вышеизложенного, на стадии (В) согласно настоящему изобретению для получения олефиновой смолы (Р), имеющей высокое содержание полипропилена, используется мостиковое металлоценовое соединение [В].

[0117]

Мостиковое металлоценовое соединение [В] действует в комбинации с соединением [С], которое будет описано позже, как катализатор полимеризации олефинов для сополимеризации полученного на стадии (А) полипропилена, имеющего концевую ненасыщенность, этилена и по крайней мере одного α-олефина, выбранного из α-олефинов, имеющих от 3 до 20 атомов углерода.

[0118]

Далее приводится описание характеристик химической структуры используемого в настоящем изобретении мостикового металлоценового соединения [В].

[0119]

Мостиковое металлоценовое соединение [В] имеет следующие структурные характеристики [m1] и [m2].

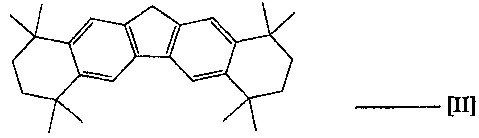

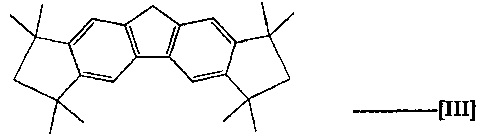

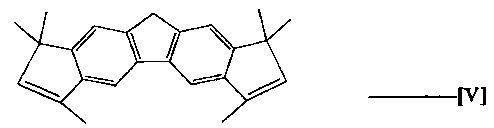

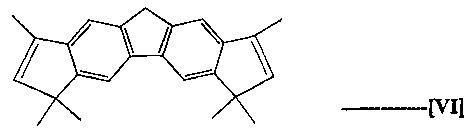

[0120

[m1] Один из двух лигандов представляет собой циклопентадиенильную группу, необязательно содержащую заместитель, а другой - флуоренильную группу, содержащую заместитель (в дальнейшем, также упоминается как "замещенная флуоренильная группа").

[0121]

[m2] Два лиганда связаны содержащей арильную группу ковалентной связью в месте образования поперечных связей (в дальнейшем "место сшивки"), включающем атом углерода или атом кремния, имеющий арильную группу.

[0122]

Далее приводится описание циклопентадиенильной группы, необязательно содержащей заместитель, замещенной флуоренильной группы и места сшивки, входящих в мостиковое металлоценовое соединение [В]; и другие характеристики.

[0123]

(Циклопентадиенильная группа, необязательно содержащая заместитель)

В формуле [В], R1, R2, R3 и R4 каждый независимо представляет атом водорода, углеводородную группу, кремнийсодержащую группу или гетероатомсодержащую группу, другую, нежели кремнийсодержащие группы. В качестве структуры для эффективного включения заканчивающегося на винил полипропилена особенно предпочтительной является структура, в которой все R1, R2, R3 и R4 представляют атом водорода, или любой один или более R1, R2, R3 и R4 каждый представляет метальную группу.

[0124]

(Замещенная флуоренильная группа)

В формуле [В] R5, R8, R9 и R12 каждый независимо представляет атом водорода, углеводородную группу, кремнийсодержащую группу или гетероатомсодержащую группу, другую, нежели кремнийсодержащие группы; и предпочтительным является атом водорода, углеводородная группа или кремнийсодержащая группа. R6 и R11 - одинаковые атомы или одинаковые группы, выбранные из атома водорода, углеводородных групп, кремнийсодержащих групп и гетероатомсодержащих групп, других нежели кремнийсодержащие группы, и предпочтительными являются атом водорода, углеводородная группа или кремнийсодержащая группа; R7 и R10 - одинаковые атомы или одинаковые группы, выбранные из атома водорода, углеводородных групп, кремнийсодержащих групп и гетероатомсодержащих групп, других нежели кремнийсодержащие группы, и предпочтительными являются атом водорода, углеводородная группа или кремнийсодержащая; R6 и R7 необязательно связаны друг с другом с образованием кольца; и R10 и R11 необязательно связаны друг с другом с образованием кольца; при условии, что "R6, R7, R10 и R11 не представляют атом водорода".

[0125]

С точки зрения активности полимеризации, предпочтительно, ни R6, ни R11 не являются атомами водорода; более предпочтительно, ни один из R6, R7, R10 и R11 не является атомом водорода; и особенно предпочтительно, R6 и R11 представляют одинаковые группы, выбранные из углеводородных групп и кремнийсодержащих групп, и R7 и R10 представляют одинаковые группы, выбранные из углеводородных групп и кремнийсодержащих групп. Далее также предпочтительно, что R6 и R7 связаны друг с другом с формированием алициклического или ароматического кольца и что R10 и R11 связаны друг с другом с формированием алициклического или ароматического кольца.

[0126]

В качестве углеводородных групп для R5 - R12 предпочтительные группы включают углеводородные группы (предпочтительно, углеводородные группы, имеющие от 1 до 20 атомов углерода, в дальнейшем иногда упоминаемые как "углеводородные группы (f1)"); и кремнийсодержащие группы (предпочтительно кремнийсодержащие группы, имеющие от 1 до 20 атомов углерода, в дальнейшем иногда упоминаемые как "кремнийсодержащие группы (f2)"). Кроме того, примеры заместителя циклопентадиенильной группы, включают гетероатомсодержащие группы (за исключением кремнийсодержащих групп (f2)), такие как галоидсодержащие углеводородные группы, кислородсодержащие группы и азотсодержащие группы. Конкретные примеры углеводородных групп (f1) включают углеводородные группы с прямой цепью, такие как метальная группа, этильная группа, н-пропильная группа, н-бутильная группа, н-пентильная группа, н-гексильная группа, н-гептильная группа, н-октильная группа, н-нонильная группа, н-деканильная группа и аллильная группа; углеводородные группы с разветвленной цепью, такие как изопропильная группа, изобутильная группа, втор-бутильная группа, трет-бутильная группа, амильная группа, 3-метилпентильная группа, неопентильная группа, 1,1-диэтилпропильная группа, 1,1-диметилбутильная группа, 1-метил-1-пропилбутильная группа, 1,1-пропилбутильная группа, 1,1-диметил-2-метилпропильная группа и 1-метил-1-изопропил-2-метилпропильная группа; циклические насыщенные углеводородные группы, такие как циклопентильная группа, циклогексильная группа, циклогептильная группа, циклооктильная группа, норборнильная группа и адамантильная группа; циклические ненасыщенные углеводородные группы, такие как фенильная группа, нафтальная группа, бифенильная группа, фенантрильная группа и антраценильная группа, и их алкилзамещенные в ядре формы; и насыщенные углеводородные группы, в которых по крайней мере один атом водорода замещен арильной группой, такой как бензильная группа и кумильная группа. Предпочтительная кремнийсодержащая группа (f2) для R5 - R12 представляет собой кремнийсодержащую группу, имеющую от 1 до 20 атомов углерода, и примеры таких групп включают кремнийсодержащие группы, в которых атом кремния ковалентно связан непосредственно с кольцевым атомом углерода циклопентадиенильной группы. Конкретные примеры включают алкилсилильные группы (такие, как триметилсилильная группа) и арилсилильные группы (такие, как трифенилсилильная группа).

[0127]

Конкретные примеры гетероатомсодержащих групп (за исключением кремнийсодержащих групп (f2)) включают метокси группу, этокси группу, фенокси группу, N-метиламино группу, трифторметильную группу, трибромметильную группу, пентафторэтильную группу и пентафторфенильную группу.

[0128]

Среди углеводородных групп (f1) предпочтительными являются алифатические углеводородные группы с прямой или разветвленной цепью, имеющие от 1 до 20 атомов углерода, и конкретные примеры включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, неопентильную группу, н-гексильную группу и т.п.

[0129]