Изобретение относится к устройствам для свинчивания и развинчивания обсадных труб нефтяного сортамента в процессе спуско-подъемных операций при бурении нефтяных и газовых скважин.

Скважины, предназначенные для промышленной эксплуатации, необходимо закреплять обсадными трубами. Монтаж обсадных труб в единую конструкцию с помощью резьбовых соединений из-за их внушительных габаритных размеров и значительной массы представляет трудоемкую работу и не может быть выполнен без применения специального оборудования, так называемого трубного ключа.

При создании универсального трубного ключа необходимо решать сложные технические задачи, в том числе такие, как:

обеспечение надежной работы ключа при монтаже труб с различными массовыми и габаритными характеристиками без существенной переналадки оборудования;

исключение экстремальных режимов работы оборудования, доведение до минимума возможных аварийных ситуаций работы с ключом;

оптимизация режимов работы оборудования по критерию минимума массы, потребляемой энергии и т.д.;

обеспечение заданных ресурсных характеристик.

В простейшем случае монтаж обсадных труб осуществляется по следующей технологии. Труба, находящаяся в скважине и выступающая частично над поверхностью почвы, полностью ограничивается в движении. Соединяемая труба поддерживается на весу за один конец, например, с помощью крана или иного аналогичного устройства. Далее осуществляется выставление монтируемой трубы в вертикальном положении и совмещение ее продольной оси с продольной осью неподвижной трубы. Затем монтируемую трубу вращают вокруг оси до тех пор, пока резьбовые части труб не окажутся в соприкосновении полностью. Для выполнения последней из перечисленных операций используется трубный ключ, при этом он должен быть подвесным.

Для достижения надежной работы ключа при монтаже труб с различными массовыми и габаритными характеристиками необходимо решить задачу, связанную с обеспечением работоспособности оборудования при широком диапазоне изменения момента сопротивления монтируемой трубы. С этой целью используются корректирующие устройства, которые включаются в работу при определенных режимах работы ключа. Корректирующие устройства изменяют выходные характеристики или так называемые целевые функции ключа таким образом, чтобы оборудование становилось работоспособным во всем диапазоне изменения параметров монтируемых труб (Теория автоматического управления под ред. А.В.Нетушила. М.: Высшая школа, 1976).

В качестве выходных характеристик для сравнительного анализа трубных ключей различного устройства целесообразно использовать зависимости соответственно выходной мощности силового агрегата и производительности гидронасоса от давления рабочего тела в гидромагистрали (далее по тексту выходные характеристики ключа).

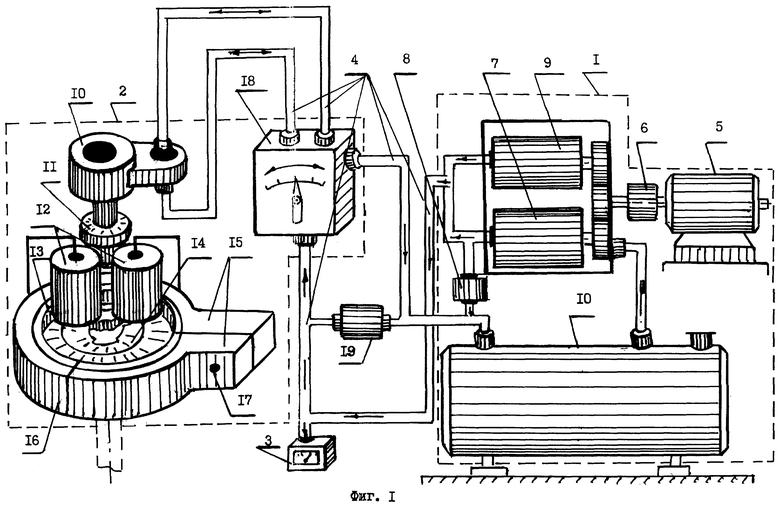

Известен гидравлический подвесной трубный ключ (Руководство по эксплуатации. Фирма Weatherfbrd, Техас, США, 1993). Известный гидравлический подвесной ключ состоит из силового агрегата 1, исполнительного механизма 2, измерительных приборов 3 и гидравлических контуров с необходимой арматурой 4.

Силовой агрегат 1 включает в себя электродвигатель 5 с муфтой 6, гидронасос низкого давления 7, обратный клапан 8, гидронасос высокого давления 9 и бак 10 с рабочим телом (специальное масло). Гидронасос низкого давления 7 выполняет роль корректирующего устройства и выключается автоматически из работы при достижении заданного давления рабочего тела в гидромагистрали. Гидронасос высокого давления 8 функционирует постоянно.

Исполнительный механизм 2 содержит гидромотор 10, коробку передач 11 с сателлитами 12, вращающийся раскрываемый ротор 13 с захватом для труб 14, подвижные створки 15, корпус 16, замок 17, гидрораспределитель 18, предохранительный клапан 19 (см. фиг.1, 2, прототип).

В прототипе для обеспечения надежности работы при монтаже труб с различными массовыми и габаритными характеристиками использована схема параллельного включения гидронасоса низкого давления 7 и гидронасоса высокого давления 9. За счет применения корректирующего устройства режим работы ключа условно делится на два участка: первый участок - ключ работает с корректирующим устройством; второй участок - ключ работает без корректирующего устройства.

Выходные характеристики прототипа в графическом виде показаны на фиг.2, где Q=f(p) - кривая 1, N=f(p) - кривая 2; Q1ном, N1ном, p1ном - соответственно номинальные производительность, выходная мощность и давление гидронасоса низкого давления; Q2ном, N2ном - соответственно номинальные производительность, выходная мощность и давление гидронасоса высокого давления.

Так как электродвигатель практически имеет постоянное число оборотов независимо от величины нагрузки, то производительность (количество рабочего тела, прокачиваемого гидронасосом в единицу времени) каждого гидронасоса имеет постоянное значение, а с ростом давления в гидромагистрали необходимая выходная мощность силового агрегата увеличивается.

Особенностью выходных характеристик прототипа является то, что на границе участков работы ключа, определяемой моментом отключения корректирующего устройства (гидронасоса низкого давления), скачкообразно уменьшаются производительность и выходная мощность, а при дальнейшем увеличении нагрузки, следовательно, давления рабочего тела, производительность остается неизменной, а необходимая выходная мощность линейно увеличивается.

Недостатками прототипа являются: относительно низкий коэффициент полезного действия ключа, высокая степень износа подвижных элементов исполнительного механизма, а также относительно малый коэффициент универсальности.

Низкий коэффициент полезного действия прототипа связан с тем, что электродвигатель, как правило, работает в режиме, отличающемся значительно от номинального, а следовательно, с низким коэффициентом полезного действия. Кроме того, насос низкого давления на втором участке (см. фиг.2 прототипа) выполняет бесполезную работу, перекачивая рабочее тело через обратный клапан 8 в бак 10 (В.П.Андреев. Основы электропривода. М.: Государственное энергетическое издательство, 1963). Это положение иллюстрируется соответствующими выходными характеристиками прототипа N=f(p) (фиг.2, кривая 2).

Высокая степень износа подвижных элементов исполнительного механизма связана с наличием режима работы ключа, когда скачком изменяется его производительность (см. фиг.2). Это приводит к тому, что скорость вращения элементов исполнительного механизма резко уменьшается, а его детали испытывают ударную нагрузку, приводящую к увеличению степени их износа. Этот эффект также иллюстрируется выходными характеристиками прототипа Q=f(p) (фиг.2, кривая 1).

Задачей изобретения является: увеличение коэффициента полезного действия, уменьшение степени износа подвижных элементов исполнительного механизма, а также повышение коэффициента универсальности ключа.

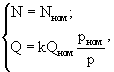

Поставленная задача решается тем, что в универсальном гидравлическом подвесном трубном ключе, включающем силовой агрегат, содержащий привод в виде электродвигателя, соединенный с ним муфтой гидронасос с устройством для коррекции производительности гидронасоса и выходной мощности силового агрегата и бак с рабочим телом, образованный путем компоновки его элементов на едином корпусе исполнительный механизм, включающий гидромотор, коробку передач, раскрываемый вращающийся ротор с захватом для труб и подвижные створки с замком, гидрораспределитель, предохранительные клапаны, измерительные приборы, соответствующие гидравлические контуры с основной гидромагистралью и необходимой арматурой, устройство для коррекции производительности гидронасоса и выходной мощности силового агрегата выполнено в виде регулятора постоянной мощности, оснащенного устройством задержки, например, в виде предварительно сжатой пружины, в качестве гидронасоса использован насос аксиально-поршневого типа с цилиндрическим подвижным блоком, включающим пружину, и с наклонным расположением поршней, обеспечивающим возможность изменения производительности гидронасоса путем изменения угла наклона поршней относительно продольной оси привода в виде элекродвигателя, при этом вход в регулятор постоянной мощности соединен с основной гидромагистралью, а выход - с цилиндрическим подвижным блоком гидронасоса, а регулятор постоянной мощности выполнен с возможностью включения его устройством задержки, например, в виде предварительно сжатой пружины, при достижении выходной мощности силового агрегата и производительности гидронасоса, определяющих режим работы ключа, значений, задаваемых формулами

где N, Nном - соответственно выходная мощность, номинальная выходная мощность силового агрегата;

Q, Qном - соответственно производительность, номинальная производительность гидронасоса;

p, pном - давление, номинальное давление рабочего тела в гидромагистрали, р≥рном;

k - коэффициент пропорциональности, равный 1.

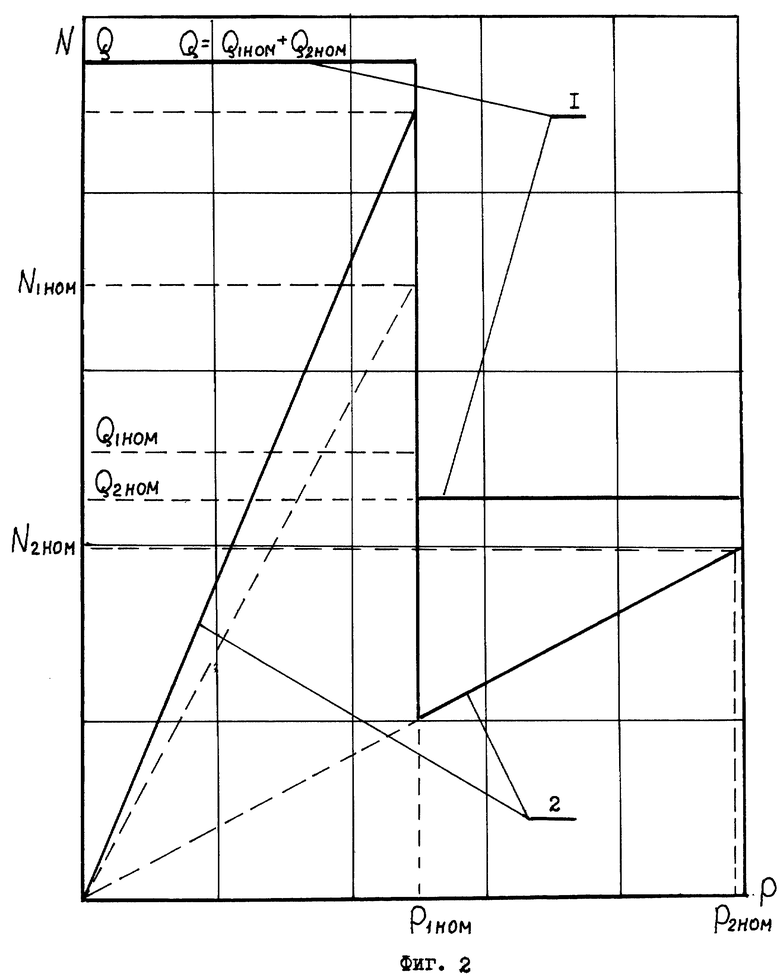

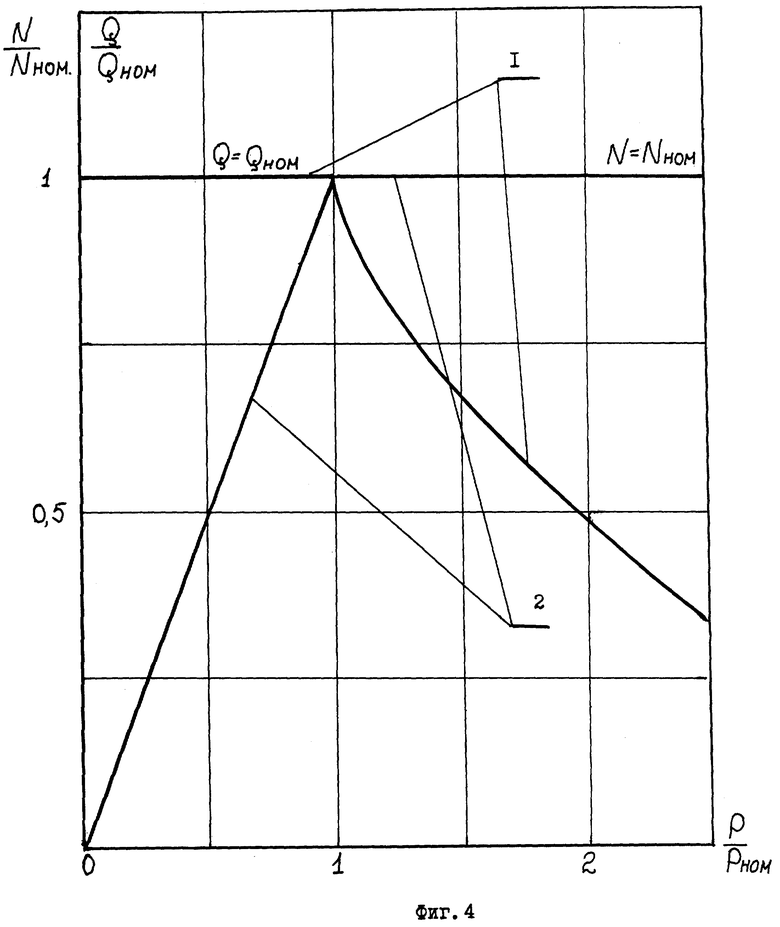

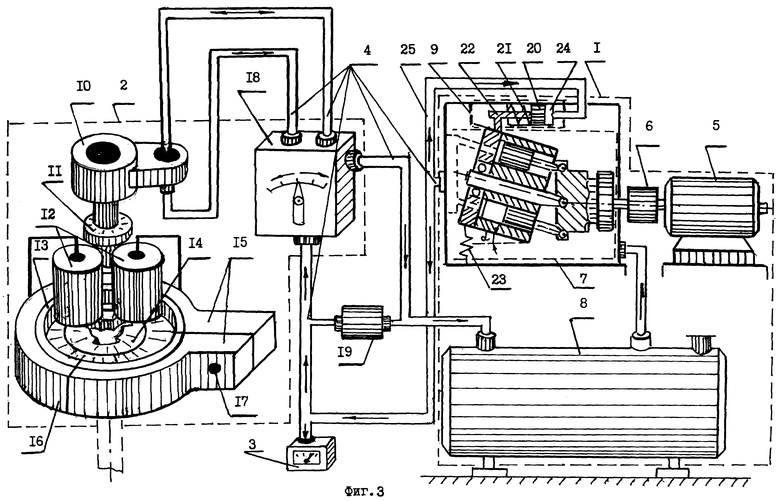

Предложенная конструкция ключа поясняется чертежами (фиг.3 и фиг.4). На фиг.3 показано принципиальное устройство предлагаемого технического решения. На фиг.4 - сопоставительный график выходных характеристик, где 1 - зависимость Q/Qном=f(р/рном), 2 - зависимость N/Nном=f(р/рном).

Универсальный гидравлический подвесной трубный ключ состоит из силового агрегата 1, исполнительного механизма 2, измерительных приборов 3, гидравлических контуров с соответствующей арматурой 4.

Силовой агрегат содержит электродвигатель 5, муфту 6, гидронасос 7, бак с рабочим телом 8, регулятор постоянной мощности 9. Исполнительный механизм включает в себя: гидромотор 10, коробку передач 11, сателлиты 12, раскрываемый вращающийся ротор 13, устройство зажима монтируемой трубы 14, корпус 15, подвижные створки 16, замок 17, предохранительный клапан 18, гидрораспределитель 19. Регулятор постоянной мощности состоит из поршня 20, предварительно сжатой пружины 21, упора 22, пружины 23 и цилиндрического блока 24, соединительного трубопровода 25.

В качестве гидравлического насоса 7 используется насос аксиально-поршневого типа с наклонным расположением поршней. (Башта Т.М. Расчеты и конструкции самолетных гидравлических устройств. М.: Государственное научно-техническое издательство оборонгиз, 1961). Достоинством этих насосов является возможность изменения их производительности путем изменения угла наклона поршней относительно продольной оси привода в виде электродвигателя (угол α).

Гидромотор 10 представляет собой гидромашину аксиально-поршневого типа. Коробка передач 11, сателлиты 12, раскрываемый вращающийся ротор 13 преобразуют вращательное движение устройства захвата труб 14. Соотношение скоростей вращения вала гидромотора 10 и захвата для труб 14 выбирается из расчета обеспечения диапазона требуемых величин закручивающего (откручивающего) момента на монтируемой трубе.

Привод в виде элекродвигателя обеспечивает постоянную скорость вращения выходного вала независимо от нагрузки (для обеспечения работы силового агрегата можно принять, что скорость вращения электродвигателя 5 постоянна).

Распределитель гидравлический 18 позволяет изменить направление вращения гидромотора 10 и управлять в ручном режиме производительностью, он, как правило, используется на начальном этапе свинчивания (развинчивания) трубы с целью обеспечения правильного захода резьбового соединения. При этом расход рабочего тела в силовом агрегате остается неизменным, так как часть рабочего тела из гидрораспределителя 18 сливается в бак 8.

В штатном режиме предлагаемый универсальный гидравлический подвесной ключ работает следующим образом. Рабочее тело из бака 8 по трубопроводу поступает в гидронасос 7 и после нагнетания до определенного давления, зависящего от гидравлического сопротивления системы, поступает в гидрораспределитель 18 и регулятор постоянной мощности 9. В зависимости от положения ручки управления гидрораспределителя 18 гидромотор 10 может вращаться в ту или иную сторону или оставаться неподвижным. В случае вращения вала гидромотора 10 устройство зацепления монтируемой трубы 14 также начинает вращаться. При этом с помощью специальных приспособлений осуществляется надежный захват монтируемой трубы и в дальнейшем происходит синхронное их вращение.

Регулятор постоянной мощности 9 в общем случае может иметь различное устройство, в данном случае он предназначен для коррекции выходных характеристик ключа в зависимости от определенного внешнего фактора.

Регулятор постоянной мощности 9 работает следующим образом. Рабочее тело подается в полость цилиндра 24. Однако поршень 20 остается на месте, так как пружина 21 препятствует этому. Мощность гидравлического насоса 7 (мощность электродвигателя 5) будет пропорционально расти с увеличением внешней нагрузки, а производительность остается неизменной, так как привод (муфта 6 и двигатель 5) вращается с постоянной скоростью.

При достижении выходной мощности электродвигателя номинального значения поршень 20 преодолевает усилие пружины 21 и начинает перемещаться. Упор 22 давит на люльку цилиндрического подвижного блока гидронасоса 7, в результате чего угол α уменьшается, при этом производительность изменяется обратно пропорционально внешней нагрузке. Поскольку пружина 23 также оказывает сопротивление движению поршня 20, то выходные характеристики корректируются с помощью двух пружин, а именно пружины 21 и пружины 23. Так как пружина 21 предварительно сжата и выполняет функцию устройства задержки, то, регулируя степень ее сжатия, можно достичь полного совмещения реальных выходных характеристик с требуемыми для оптимальной работы силового агрегата и ключа в целом. Регулирующим фактором устройства для коррекции выходных характеристик выбирается гидравлическое давление рабочего тела, так как оно практически линейно зависит от момента сопротивления монтируемой трубы. Это существенно упрощает конструкцию силового агрегата 1, а регулятор постоянной мощности, являющийся устройством для коррекции выходных характеристик, может быть монтирован внутри корпуса гидронасоса 7.

Предохранительный клапан 19 служит для отключения гидромотора 10 в случае превышения гидравлического давления в системе выше допустимого.

Гидравлические контуры с соответствующей арматурой 4 предназначены для образования гидравлических контуров. Измерительные приборы 3 необходимы для контроля работы ключа. Сюда относятся манометры, измерители момента и т.д.

Предложенная конструкция ключа позволяет повысить коэффициент универсальности за счет использования гидронасоса аксиально-поршневого типа с устройством для коррекции выходных характеристик в виде регулятора постоянной мощности. Верхняя граница диапазона изменения массо габаритных характеристик монтируемых труб ограничивается только допустимым давлением рабочего тела в гидромагистрали ключа, а не мощностью гидронасоса (привода), что имело место в прототипе. При прочих равных условиях эта граница может быть изменена в сторону увеличения путем подбора передаточного отношения механической цепочки: вал гидромотора - коробка скоростей - сателлиты - кольцевой ротор - устройство для зажима монтируемой трубы. Диапазон изменения номенклатуры монтируемых труб может быть также расширен путем использования более мощных гидронасоса и электропривода. Следовательно, предлагаемая конструкция трубного ключа имеет по сравнению с прототипом больший коэффициент универсальности.

Повышение коэффициента полезного действия ключа достигается тем, что выходные характеристики оптимизируются путем разделения режима работы силового агрегата на два характерных участка, при этом на первом участке с ростом нагрузки пропорционально увеличивается выходная мощность силового агрегата, а его производительность остается неизменной, на втором участке выходная мощность остается постоянной, а производительность уменьшается обратно пропорционально нагрузке (фиг.4). Как было отмечено выше, получить подобные выходные характеристики позволяет использование корректирующего устройства. В этом случае электропривод работает в основном в номинальном режиме, следовательно, имеет максимальный коэффициент полезного действия.

Как видно из фигуры 4, выходные характеристики не имеют участков со скачкообразным изменением их значений, поэтому подвижные элементы исполнительного механизма не испытывают ударных нагрузок, а значит, степень их износа значительно меньше по сравнению со степенью износа деталей исполнительного механизма прототипа.

Таким образом, применение универсального гидравлического подвесного ключа позволяет увеличить коэффициент полезного действия, уменьшить степень износа подвижных элементов исполнительного механизма, а также повысить коэффициент универсальности ключа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство цифровой гидравлической системы с прямым цифровым управлением | 2022 |

|

RU2802159C1 |

| Гидросистема управления рабочими органами шпалоподбивочного устройства | 1990 |

|

SU1761844A1 |

| СПОСОБ БУРЕНИЯ ПОРОДЫ С ПЕРЕМЕННЫМИ СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2582691C1 |

| НАСОСНО-АККУМУЛЯТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ПРИВОД ПОВОРОТА ПЛАТФОРМЫ ЗЕМЛЕРОЙНОЙ МАШИНЫ | 2011 |

|

RU2460852C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРИВОДОМ ИСПОЛНИТЕЛЬНОГО ОРГАНА ФРОНТАЛЬНОГО АГРЕГАТА | 2003 |

|

RU2246615C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРИВОДОМ ИСПОЛНИТЕЛЬНОГО ОРГАНА ФРОНТАЛЬНОГО АГРЕГАТА | 2005 |

|

RU2282719C1 |

| Модульная насосная станция (МНС) с поршневым водяным насосом и гидравлическим приводом | 2022 |

|

RU2800211C1 |

| МОТОРНО-ТРАНСМИССИОННАЯ УСТАНОВКА РАБОЧЕЙ МАШИНЫ | 2014 |

|

RU2558416C1 |

| ЗЕМЛЕРОЙНО-ТРАНСПОРТНАЯ МАШИНА С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2537434C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА БРОНИРОВАННОЙ РЕМОНТНО-ЭВАКУАЦИОННОЙ МАШИНЫ | 2014 |

|

RU2553620C1 |

Изобретение относится к области бурения нефтяных и газовых скважин, в частности к устройствам для свинчивания и развинчивания обсадных труб. Ключ содержит силовой агрегат, включающий привод в виде электродвигателя, гидронасос с регулятором постоянной мощности, бак с рабочим телом. Исполнительный механизм включает гидромотор, коробку передач, ротор с захватом для труб, подвижные створки с замком, гидрораспределитель. Регулятор постоянной мощности оснащен устройством задержки, например, в виде предварительно сжатой пружины. В качестве гидронасоса использован насос аксиально-поршневого типа с цилиндрическим подвижным блоком, включающим пружину , и с наклонным расположением поршней. Вход в регулятор постоянной мощности соединен с основной гидромагистралью, а выход – с цилиндрическим подвижным блоком гидронасоса. Регулятор постоянной мощности выполнен с возможностью выключения его устройством задержки. Регулятор включается при достижении выходной мощности силового агрегата и производительности гидронасоса значений, задаваемых формулами: N = Nном, Q = kQном

Универсальный гидравлический подвесной трубный ключ, включающий силовой агрегат, содержащий привод в виде электродвигателя, соединенный с ним муфтой гидронасос с устройством для коррекции производительности гидронасоса и выходной мощности силового агрегата и бак с рабочим телом, образованный путем компоновки его элементов на едином корпусе, исполнительный механизм, включающий гидромотор, коробку передач, раскрываемый вращающийся ротор с захватом для труб и подвижные створки с замком, гидрораспределитель, предохранительные клапаны, измерительные приборы, соответствующие гидравлические контуры с основной гидромагистралью и необходимой арматурой, отличающийся тем, что устройство для коррекции производительности гидронасоса и выходной мощности силового агрегата выполнено в виде регулятора постоянной мощности, оснащенного устройством задержки, например, в виде предварительно сжатой пружины, в качестве гидронасоса использован насос аксиально-поршневого типа с цилиндрическим подвижным блоком, включающим пружину, и с наклонным расположением поршней, обеспечивающим возможность изменения производительности гидронасоса путем изменения угла наклона поршней относительно продольной оси привода в виде электродвигателя, при этом вход в регулятор постоянной мощности соединен с основной гидромагистралью, а выход - с цилиндрическим подвижным блоком гидронасоса, а регулятор постоянной мощности выполнен с возможностью включения его устройством задержки, например, в виде предварительно сжатой пружины, при достижении выходной мощностю силового агрегата и производительностью гидронасоса, определяющих режим работы ключа, значений, задаваемых формулами

где N, Nном - соответственно выходная мощность, номинальная выходная мощность силового агрегата;

Q, Qном - соответственно производительность, номинальная производительность гидронасоса;

Р, Рном - давление, номинальное давление рабочего тела в гидромагистрали, P≥Pном;

k - коэффициент пропорциональности, равный 1.

| Руководство по эксплуатации, ФИРМА WEATHERFORD, 1993 | |||

| Устройство для свинчивания иРАзВиНчиВАНия ТРуб | 1979 |

|

SU832041A1 |

| Ключ для свинчивания и отвинчивания труб | 1984 |

|

SU1184922A1 |

| SU 1546784 A, 28.02.1990 | |||

| КЛЮЧ ТРУБНЫЙ ГИДРАВЛИЧЕСКИЙ | 1999 |

|

RU2164464C2 |

| АВТОМАТИЧЕСКИЙ СТАЦИОНАРНЫЙ БУРОВОЙ КЛЮЧ | 1998 |

|

RU2143051C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2007 |

|

RU2352667C1 |

| US 6213216 B1, 10.04.2001 | |||

| US 3719236 A, 06.03.1973 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕДНОГО ЭЛЕКТРОЛИТА | 1988 |

|

RU2049518C1 |

Авторы

Даты

2005-01-20—Публикация

2003-05-05—Подача