Изобретение относится к процессам приготовления взрывчатых составов, в том числе порохов, и формования из них изделий с применением смесителей непрерывного действия.

Способ может быть использован в отраслях, связанных с изготовлением продукции из составов на основе жидковязких и порошкообразных компонентов.

Анализом отечественной и зарубежной патентной литературы установлено, что известны: способ непрерывного формования зарядов смесевого ракетного твердого топлива (СРТТ) (патент США №3296043, кл.149-19), предусматривающий непрерывную подачу компонентов в смеситель, их смешение, вакуумирование топливной массы и формование зарядов методом литья под давлением; устройство (патент РФ №2132837, кл. С 06 В 21/00) для смешения компонентов взрывчатых составов и формования изделий из них, предусматривающее подачу компонентов через фильтрующие элементы в смеситель непрерывного действия и формование изделия при дистанционном контроле зазора между шнеком и корпусом.

Известен также способ изготовления заряда СРТТ по патенту РФ №2198864, взятый в качестве прототипа.

Согласно этому способу дозирование порошкообразных и жидковязких компонентов в смеситель осуществляют тремя потоками - потоком порошкообразного окислителя с добавками, потоком смеси связующего и потоком смеси отвердителя. Дозируют порошкообразный окислитель порциями весовым дозатором, смесь связующего и смесь отвердителя дозируют также порциями синхронно подаче порошкообразного окислителя. Дозирование компонентов в потоках осуществляется в строго заданном соотношении, что является основным условием получения качественного изделия по химическому составу.

Однако способ содержит не все признаки для достижения данного условия. Так как в процессе приготовления и дозирования не исключается насыщение смеси связующего воздухом, нарушение состава смеси из-за седиментации твердых частиц наполнителя, отклонение температуры смеси в дозаторе от настроенной, что приводит к отклонению веса порции смеси связующего, выдаваемой дозатором, от расчетного. Кроме того, при порционном дозировании имеют место колебания (пульсации) потока смеси связующего после дозатора, что вводит дополнительную погрешность в обеспечение требуемого соотношения доз компонентов на входе в смеситель.

Технической задачей настоящего изобретения является разработка способа смешения компонентов взрывчатых составов и формования из них изделий, в котором обеспечивается подача компонентов в смеситель непрерывного действия в заданном соотношении и качество изделия по химическому составу за счет повышения качества приготовления и точности дозирования смеси связующего.

Технический результат достигается тем, что в способе смешения компонентов взрывчатых составов и формования из них изделий, включающем приготовление жидковязких и порошкообразных компонентов, порционное и синхронное дозирование их тремя потоками - потоком порошкообразного окислителя, смеси связующего и смеси отвердителя, смешение в смесителе непрерывного действия и формование изделия под давлением, согласно изобретению смесь связующего готовят перемешиванием под вакуумом при ступенчатом изменении остаточного давления: на первой ступени при остаточном давлении 300-400 мм рт.ст. в течение 0,5-1,0 часа, на второй ступени при остаточном давлении 150-250 мм рт.ст в течение 0,5-1,0 часа, на третьей ступени при остаточном давлении 6-75 мм рт.ст в течение 0,3-0,5 часа, подают на дозирование шнек-насосом при постоянном перемешивании в смесителе и подаче осушенного воздуха над зеркалом смеси связующего с давлением 0,01-0,03 МПа, дозируют объемным дозатором, при этом предварительно настраивают дозатор на заданную порцию, сначала циркулируя смесь связующего с температурой 20-45°С по линии смеситель-шнек-насос-дозатор-смеситель, затем дозируя в отдельный контейнер, после чего выравнивают пульсации потока в сглаживающем устройстве и подают смесь связующего в смеситель непрерывного действия, причем в процессе дозирования температуру смеси связующего в дозаторе поддерживают с разбросом в обе стороны от настроенной не более чем на 5°С.

При этом периодически, через каждый 12-24 часа непрерывного дозирования, смесь связующего вакуумируют при остаточном давлении не более 15 мм рт.ст. в течение 0,5-1,0 часа.

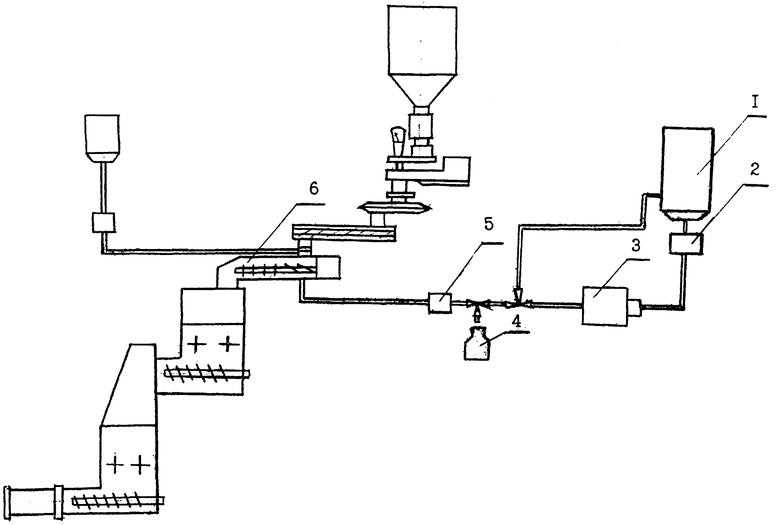

При функционировании технологического процесса процесса на базе известного устройства дополнительно вводятся следующие операции: смесь связующего готовят в смесителе 1 (чертеж) перемешиванием под вакуумом при ступенчатом изменении остаточного давления: на первой ступени при остаточном давлении 300-400 мм рт.ст. в течение 0,5-1,0 часа; на второй ступени при остаточном давлении 150-250 мм рт.ст. в течение 0,5-1,0 часа; на третьей ступени при остаточном давлении 5-75 мм рт.ст. в течение 0,3-0,5 часа; подают на дозирование шнек-насосом 2 при постоянном перемешивании в смесителе 1 и подаче осушенного воздуха над зеркалом смеси связующего с давлением 0,01-0,03 МПа, дозируют объемным дозатором 3. При этом предварительно настраивают дозатор на заданную порцию, сначала циркулируя смесь связующего с температурой 20-45°С по линии смеситель 1 - шнек - насос 2 - дозатор 3 - смеситель 1, затем дозируя в отдельный контейнер 4. После чего выравнивают пульсации потока в сглаживающем устройстве 5 и подают смесь связующего в смеситель непрерывного действия 6, причем в процессе дозирования температуру смеси связующего в дозаторе 3 поддерживают с разбросом в обе стороны от настроенной не более чем на 5°С. В процессе дозирования периодически через каждые 12-24 часа непрерывного дозирования смесь связующего вакуумируют при остаточном давлении не более 15 мм рт.ст. в течение 0,5-1,0 часа.

На достигаемый технический результат влияют следующие существенные признаки способа:

- режимы вакуумирования смеси связующего в процессе приготовления и непрерывного дозирования ее объемным дозатором;

- последовательность операции и режимы работы дозатора при настройке и дозировании смеси связующего в смеситель непрерывного действия.

В предлагаемом способе дозирование смеси связующего взрывчатого состава осуществляется порциями объемным дозатором. Наряду с имеющимися преимуществами перед весовым дозатором, применяемым для дозирования жидковязких компонентов (простота конструкции, надежность в работе и т.д.), объемный дозатор имеет недостаток в работе, связанный с изменением веса выдаваемой порции в случае попадания в дозируемую смесь воздушных включений. Воздушные включения вносятся в смесь связующего жидковязкими компонентами и в порах твердых частиц наполнителя и могут достичь содержания до 0,8% (объем).

Для удаления воздушных включений предлагается смесь связующего готовить перемешиванием под вакуумом при ступенчатом изменении остаточного давления. Ступенчатое изменение остаточного давления необходимо для предотвращения переполнения смесителя при расширении воздушных включений под действием вакуума и исключения выброса смеси связующего в линию вакуумирования в начале процесса, когда объем воздушных включений максимален. Остаточное давление на первой ступени поддерживается в пределах 300-400 мм рт.ст. в течение 0,5-1,0 часа. По мере уменьшения объема воздушных включений с целью обеспечения полного их удаления в смесителе поддерживается более глубокий вакуум: на второй ступени в пределах 150-200 мм рт.ст. в течение 0,5-1,0 часа, на третьей ступени в пределах 5-75 мм рт.ст. в течение 0,3-0,5 часа. Продолжительность вакуумирования на каждой ступени выбрана по опыту приготовления смеси связующего и исключает интенсивное пенообразование в процессе вакуумирования, обеспечивает требуемое качество смеси по полноте удаления воздушных включений к концу вакуумирования.

В процессе непрерывного дозирования смеси связующего при постоянном перемешивании и подаче осушенного воздуха над зеркалом смеси происходит частичное насыщение ее воздухом и вновь образуются воздушные включения, что может привести к изменению веса порции смеси и к нарушению заданного соотношения компонентов на входе в смеситель. Для обеспечения постоянства веса порции периодически через каждые 12-24 часа непрерывного дозирования смесь связующего вакуумируется при остаточном давлении не более 15 мм рт.ст. в течение 0,5-1,0 часа.

В процессе непрерывной работы объемного дозатора колебания веса порции смеси связующего от расчетной величины (погрешность дозирования) зависят также от изменения температуры смеси, так как с изменением температуры изменяется плотность смеси. Поэтому в предлагаемом способе дозатор предварительно настраивают на заданную порцию, сначала циркулируя смесь по линии смеситель-шнек-насос-дозатор-смеситель до стабилизации температуры смеси в дозаторе. Температура смеси выбирается в пределах 20-45°С и определяется реологическими свойствами смеси связующего и техническими характеристиками шнек-насоса. В последующем, в процессе непрерывного дозирования, температура смеси связующего в дозаторе не должна отличаться от настроенной температуры более чем на ±5°С, что обеспечивает величину возможных колебаний веса порции смеси, выдаваемого дозатором в пределах допуска.

В процессе циркуляции, помимо настройки оптимальной температуры в дозаторе, решается задача обеспечения качества смеси по однородности распределения компонентов.

Эффективность перемешивания смеси связующего, состоящей из жидкой и твердой фаз, характеризуется двумя критериями - Рейнольдса и Фруда.

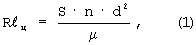

Критерий Рейнольдса (центробежный) характеризует режим движения потока, отношение сил инерции и молекулярного трения и определяется по формуле (1):

где

где

S - плотность смеси связующего, кг/м3;

n - число оборотов мешалок, об/с;

d - диаметр мешалки, м;

μ - динамический коэффициент вязкости, н.с/м2.

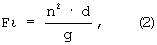

Критерий Фруда (критерий гравитационного подобия) характеризует отношение динамического потока к силе тяжести, определяется по формуле (2, 3):

I) в случае перемешивания с помощью мешалок

где

где

n - число оборотов мешалки, об/с;

d - диаметр мешалки, м;

g - ускорение свободного падения, м/с2.

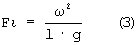

2) при циркуляции смеси с помощью шнек-насоса

, где

, где

ω - скорость потока, м/с;

l - диаметр трубопровода, м;

g - ускорение свободного падения, м/с2.

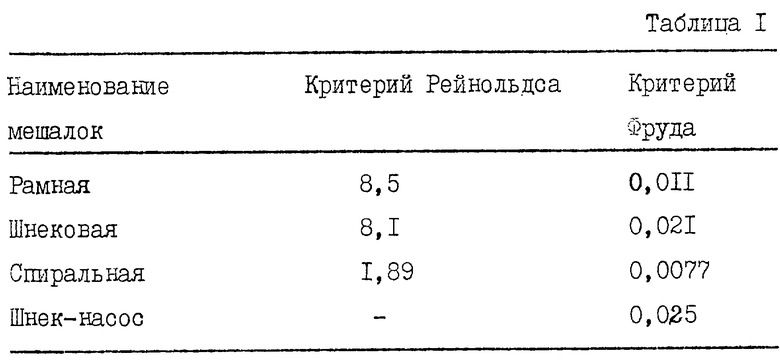

Расчетные данные указанных критериев для разных конструкций мешалок и для шнек-насоса приведены в табл.1

Данные табл.1 показывают, что максимальная величина критерия Фруда достигается при использовании циркуляции смеси связующего с помощью шнек-насоса. Следовательно, при использовании шнек-насоса достигается максимальная эффективность перемешивания компонентов, что обеспечивает получение однородной смеси связующего с минимальными затратами.

После получения однородной смеси связующего и стабильной температуры ее в дозаторе производится настройка дозатора на заданную порцию путем дозирования 5-10 порций смеси связующего в отдельный контейнер. Дозатор считается настроенным, если отклонение от среднеарифметической величины порций не превышает ±0,25%.

Смесь связующего подают на дозирование при постоянном перемешивании в смесителе и подаче осушенного воздуха над зеркалом смеси связующего с давлением 0,01-0,03 МПа. При отсутствии перемешивания возможно оседание частиц наполнителя (расслоение смеси) и нарушение химического состава изделия. Подача осушенного воздуха исключает контакт смеси связующего с окружающим воздухом и способствует сохранению технологических свойств состава.

Преобразование пульсации (выравнивание пульсации) потока смеси связующего после дозатора, обусловленной порционным дозированием, в непрерывный поток осуществляется путем пропускания смеси связующего до подачи ее в смеситель непрерывного действия через сглаживающее устройство. В результате использования сглаживающего устройства периодически подаваемые порции смеси преобразовываются в достаточной степени равномерный поток, что обеспечивает синхронную подачу компонентов на входе в смеситель непрерывного действия в заданном соотношении.

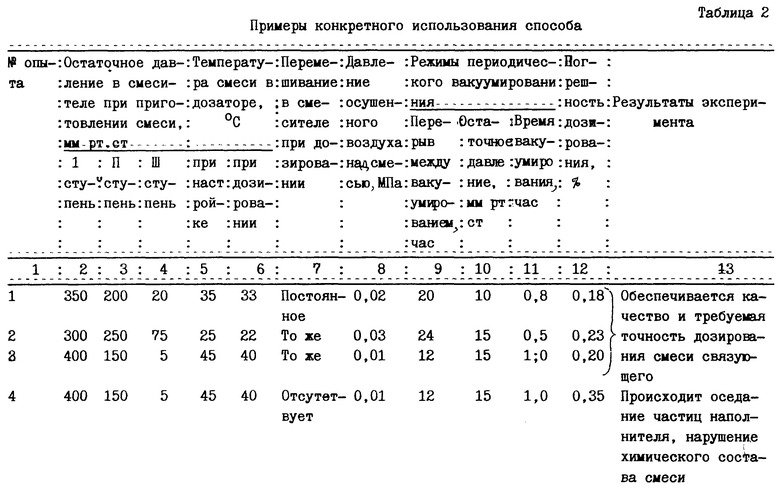

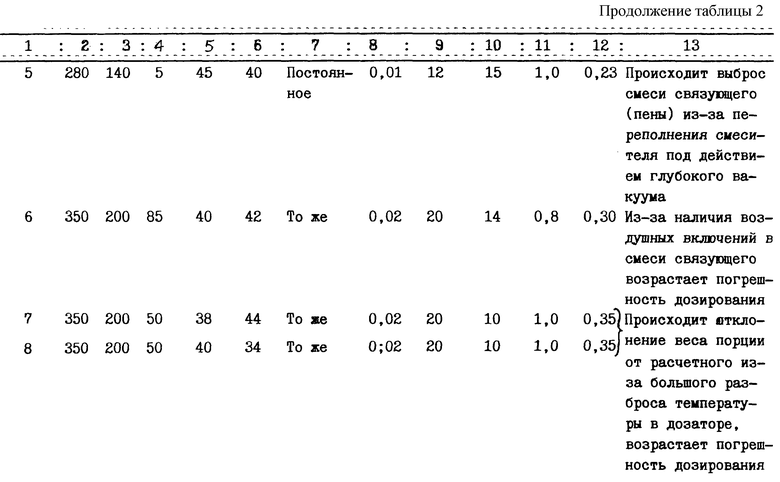

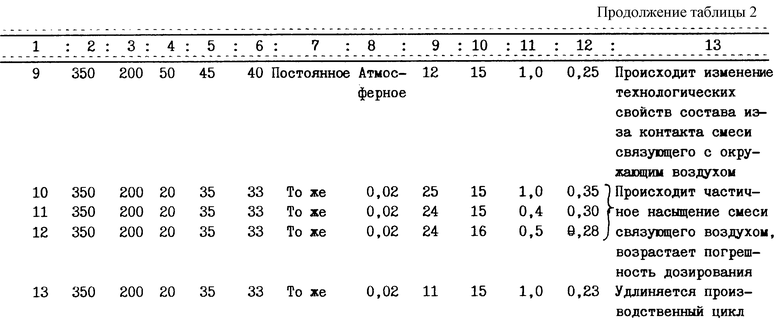

Примеры конкретного исполнения способа приведены в табл.2.

Из данных табл.2 видно, что приготовление состава по предлагаемым режимам способа (примеры I-3) обеспечивает качество смеси связующего и требуемую точность ее дозирования в смеситель непрерывного действия.

Отклонение параметров ведения процесса за пределы, предусмотренные способом приводит к росту погрешности дозирования выше допустимого значения и к нарушению соотношения доз компонентов на входе в смеситель: из-за нарушения однородности смеси связующего в результате оседания частиц наполнителя (пример 4), из-за образования в смеси связующего воздушных включений (примеры 6,10-12), из-за отклонения температуры смеси в дозаторе от настроенной более чем на ±5°С (пример 7, 8).

Применение глубокого вакуума в начале процесса приготовления смеси связующего приводит к интенсивному выделению воздушных включений из смеси, образованию пены и к переполнению смесителя и в результате к частичному выбросу смеси (пены) в линию вакуумирования (пример 5). Нарушается соотношение компонентов смеси.

Дозирование смеси связующего при атмосферном давлении при постоянном перемешивании без подачи осушенного воздуха над зеркалом смеси приводит к изменению технологических свойств состава в результате контакта смеси связующего с окружающим воздухом (пример 9).

Сокращение времени между периодическими вакуумированиями смеси связующего в процессе дозирования является экономически нецелесообразным, так как приводит к частым отключениям дозатора, удлиняет производственный цикл изготовления изделий (пример 13).

Предлагаемый способ смешения компонентов взрывчатых составов и формования из них изделий с положительным результатом прошел опытную проверку на заводе им. С.М.Кирова. Способ обеспечивает качественное изготовление изделий из взрывчатых составов по непрерывной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245312C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2259340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2006 |

|

RU2310637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2004 |

|

RU2263094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2413708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2219150C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2005 |

|

RU2280630C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2004 |

|

RU2259982C1 |

Изобретение относится к процессам приготовления взрывчатых составов и формования из них изделий. Способ включает приготовление жидковязких и порошкообразных компонентов, порционное и синхронное дозирование их тремя потоками, смешение в смесителе непрерывного действия и формование изделия под давлением. Смесь связующего готовят перемешиванием под вакуумом при ступенчатом изменении остаточного давления, подают на дозирование шнек-насосом. Предварительно настраивают дозатор на заданную порцию. Выравнивают пульсацию потока в сглаживающем устройстве и подают в смеситель непрерывного действия. Данное изобретение позволяет качественное формование изделий из взрывчатых составов. 1 з.п. ф-лы, 1 ил., 2 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| US 3296043 А, 03.01.1967 | |||

| US 4776993 А, 11.10.1988 | |||

| ДОСТАВКА, ОБРАБОТКА И ОБНОВЛЕНИЕ НОВОЙ КАРТОГРАФИЧЕСКОЙ ИНФОРМАЦИИ | 2011 |

|

RU2577548C2 |

Авторы

Даты

2005-01-27—Публикация

2003-07-14—Подача