Изобретение относится к области смешения компонентов взрывчатых составов и формования из них изделий, а конкретно - к технологии смешения взрывчатого состава, содержащего порошкообразные и жидковязкие компоненты, с применением смесителя непрерывного действия. Способ может быть применен при создании технологических процессов приготовления смеси компонентов взрывчатого состава, содержащего аналогично пластмассам отвержденные полимеры и наполнители.

Анализом отечественной и зарубежной литературы установлено, что известен способ изготовления заряда из смесевого твердого топлива (патент США №3296043, кл.149-19), предусматривающий непрерывную подкачку компонентов в смеситель, их смешение, вакуумирование топливной массы и формование заряда методом литья под давлением.

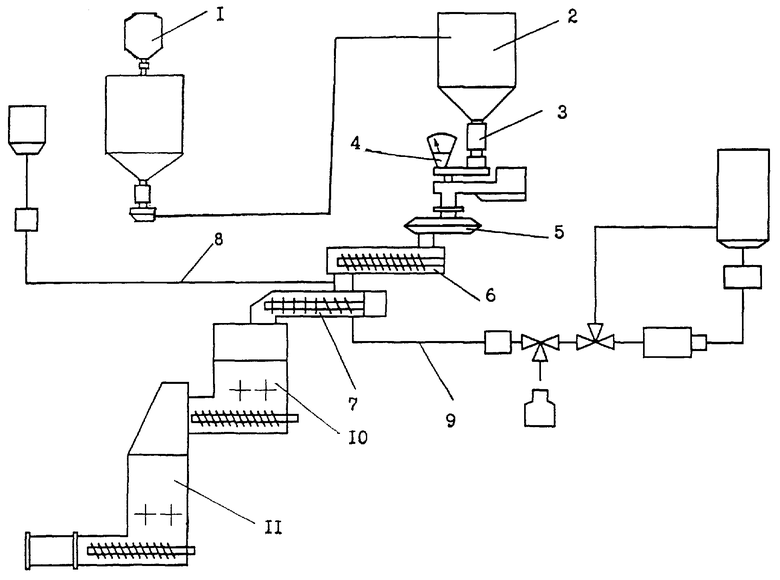

Известен способ изготовления заряда смесевого твердого ракетного топлива (патент РФ №2198864), который принят авторами в качестве прототипа. Способ включает синхронное порционное дозирование порошкообразного окислителя и жидковязких компонентов по трем автономным линиям при дистанционном контроле величины выдаваемых доз и перемешивание их в каскаде смесителей непрерывного действия. Данный способ предусматривает также пневматическое транспортирование порций порошкообразного окислителя в разгрузитель, расположенный в здании смешения компонентов, описанное в способе по патенту РФ №2202507. В соответствии с технологическим процессом порошкообразный окислитель из контейнера транспортируют в разгрузитель здания смешения компонентов взрывчатого состава. Затем из разгрузителя шлюзовым затвором подают в порционный весовой дозатор, дозируют порциями через сепаратор и транспортный шнек в смеситель-приставку. По соответствующим автономным линиям синхронно подаче порошкообразного окислителя в смеситель-приставку порциями дозируют жидковязкие компоненты. Потоки компонентов непрерывно усредняют и смешивают в каскаде из трех последовательно установленных смесителей непрерывного действия.

Недостатком прототипа является изменение гранулометрического состава порошкообразного окислителя на входе в смеситель по сравнению с исходным в результате налипания мелких частиц порошкообразного окислителя к стенкам технологического оборудования, расслоения порошкообразного окислителя в разгрузителе на фракции по размеру частиц, приводящие к изменению выходных характеристик состава. Это особенно сильно проявляется при смешении состава на основе полидисперсного порошкообразного (далее порошкообразный окислитель), состоящего из частиц с размерами от нескольких и до сотен микрон.

Технической задачей настоящего изобретения является разработка способа смешения компонентов взрывчатого состава в смесителях непрерывного действия при использовании пневматического транспортирования порошкообразного окислителя в разгрузитель здания смешения компонентов, обеспечивающего воспроизводимость выходных характеристик состава на основе порошкообразного окислителя, склонного к расслоению.

Технический результат достигается тем, что при функционировании технологического процесса на основе известных способов дополнительно вводятся следующие операции: перед порционным дозированием осуществляют пневматическое транспортирование порошкообразного окислителя по линии пневмотранспорта, осаждение и накопление в разгрузителе, причем перед первым транспортированием порошкообразного окислителя линию пневмотранспорта запыляют, транспортируя порошкообразный окислитель с производительностью (2-4)·103 кг/час в количестве одной рабочей загрузки разгрузителя в отдельный контейнер, в начале перемешивания компонентов взрывчатого состава порошкообразный окислитель в количестве 1-2 рабочих загрузок разгрузителя дозируют с большей величиной дозы, чем расчетная, на 0,8-1,5% массовых, а в процессе дозирования и перемешивания компонентов взрывчатого состава в разгрузителе постоянно поддерживают слой порошкообразного окислителя в количестве не менее 15% от его рабочей загрузки.

Для обеспечения требуемых характеристик (реологических, структурно-механических) в рецептурах взрывчатых составов используется порошкообразный смеситель с размером частиц от 1-5 мкм до 500 мкм в различных соотношениях фракций по размеру частиц. При выполнении технологических операций (транспортирование по линии пневмотранспорта, осаждение и накопление в разгрузителе, дозирование из разгрузителя) порошкообразный окислитель склонен к расслоению на фракции по размеру частиц, налипанию, преимущественно мелких частиц, к стенкам аппаратов. Опыты показывают, что после первого транспортирования в результате налипания порошкообразного окислителя к стенкам оборудования его потери составляют (10-15)% от общего количества перетранспортированной порции, из которых 80-90% потерь составляют частицы с размером менее 50 мкм. В результате этого первые порции порошкообразного окислителя поступают в смеситель обедненными мелкими частицами. Для исключения влияния этого фактора на выходные характеристики состава предлагается проводить перед началом транспортирования операцию запыления линии пневмотранспорта, после выполнения которой будет обеспечена доставка порошкообразного окислителя к смесителю с минимальными потерями мелкой фракции. Для запыления линии перетранспортируют порошкообразный окислитель в количестве одной рабочей загрузки разгрузителя, минуя смеситель в отдельный контейнер. При этом для обеспечения оптимальных условий запыления линии ограничивают производительность транспортирования порошкообразного окислителя величиной (2-4)·103 кг/час.

Опытными работами показано, что незначительные потери мелких частиц порошкообразного окислителя из-за налипания его к стенкам оборудования продолжают оставаться при транспортировании последующих порций. Потери прекращаются после транспортирования 1-2 рабочих загрузок порошкообразного окислителя в разгрузитель. Количестве загрузок разгрузителя, необходимое для исключения потерь мелкой фракции в процессе транспортирования, определяется заданным соотношением размеров частиц порошкообразного окислителя. При этом, чем больше в составе порошкообразного окислителя содержания мелких частиц, тем больше порошкообразного окислителя требуется перетранспортировать через линии пневмотранспорта для достижения поставленной цели. Для компенсации изменения выходных характеристик состава из-за потерь мелкой фракции в начале перемешивания компонентов взрывчатого состава предлагается порошкообразный окислитель в количестве 1-2 рабочих загрузок разгрузителя дозировать с большей величиной дозы, чем расчетная. Опыты показывают, что для обеспечения требуемых характеристик взрывчатого состава необходимо увеличить дозу порошкообразного окислителя в начале перемешивания на величину (0,8-1,5)% массовых от расчетной.

Нарушение исходного гранулометрического состава порошкообразного окислителя при изготовлении взрывчатого состава на прототипу происходит также из-за его расслоения в разгрузителе пневмотранспортной установки. Повышенная склонность порошкообразного окислителя к расслоению объясняется особенностью упаковки этой смеси, состоящей из частиц, отличающихся по размерам более чем на два порядка. Свободный объем такой смеси составляет (25-30)%, в результате чего значительно уменьшается поверхность контакта между частицами. Из-за слабого контакта между частицами в случае образования угла наклона на расходуемой поверхности порошкообразного окислителя в разгрузителе в процессе дозирования происходит разделение крупных частиц от мелких (расслоение). В связи с этим необходимо исключить образование угла наклона (воронки) на свободной поверхности порошкообразного окислителя в разгрузителе, что достигается путем поддержания в нем минимально допустимого слоя порошкообразного окислителя в течение всего процесса перемешивания состава. Опытными работами показано, что нарушение исходного гранулометрического состава порошкообразного окислителя за счет расслоения исключается при поддержании слоя порошкообразного окислителя в разгрузителе не менее 15% от его рабочий загрузки.

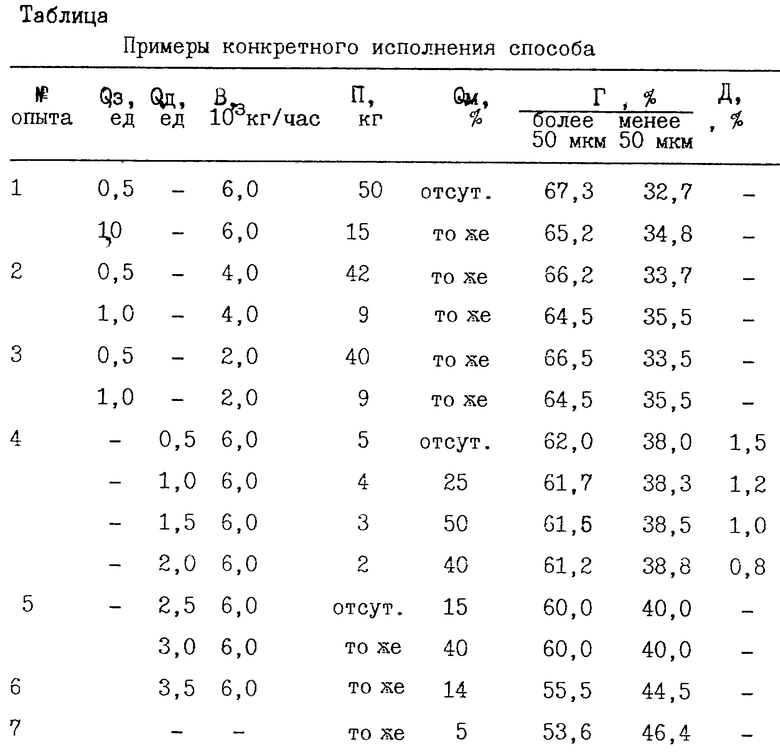

Примеры конкретного исполнения способа приведены в таблице.

В таблице приняты следующие обозначения:

Qз, Qд - количество транспортированного порошкообразного окислителя в разгрузителе при запылении линии и в процессе дозирования в смеситель соответственно, выраженное в количествах его полной рабочей загрузки;

В - производительность транспортирования порошкообразного окислителя, 103 кг/час;

П - потери мелкой фракций порошкообразного окислителя, кг;

Qм - минимальное количество порошкообразного окислителя в разгрузителе, в % от рабочей загрузки,

Г - гранулометрический состав порошкообразного окислителя - содержание частиц с размерами более 50 мкм и менее 50 мкм, в %;

Д - превышение величины дозы порошкообразного окислителя от расчетной, %.

В опытах использовался порошкообразный окислитель с исходным гранулометрическим составом частиц - крупных (более 50 мкм), мелких (менее 50 мкм) в соотношении (60:40)%.

Перед первым транспортированием проводилась запыление линии пневмотранспорта порошкообразным окислителем в количестве одной рабочей загрузки разгрузителя при разных производительностях транспортирования, с выгрузкой порошкообразного окислителя в отдельный контейнер (опыты 1-3).

В результате запыления линии пневмотранспорта достигнуто сокрашение потерь мелкой фракции и сохранение незначительного отклонения от исходного гранулометрического состава порошкообразного окислителя при последующем транспортировании.

Потери мелкой фракции порошкообразного окислителя при запылении линии пневмотранспорта с производительностью (2-4)·103 кг/час минимальны (опыты 2, 3) по сравнению с опытом 1, где производительность была максимальная - 6·103 кг/час. Исходя из этих данных производительность транспортирования выбрана (2-4)·103 кг/час, что обеспечивает оптимальные условия запыления линии пневмотранспорта.

В начале перемешивания компонентов взрывчатого состава с использованием порошкообразного окислителя в количестве двух рабочих загрузок разгрузителя потери мелкой фракции порошкообразного окислителя сократились от 5 до 2 кг (опыт 4). Эти потери были компенсированы за счет увеличения величины дозы порошкообразного окислителя на (0,8-1,5)% массовых от расчетной.

При последующих транспортированиях изменение гранулометрического состава порошкообразного окислителя по отношению к исходному на входе в смеситель, связанное с потерей мелкой фракции, полностью прекратилось (опыт 5). Поэтому порошкообразный окислитель дозировался в последующем по заданной расчетной величине.

В опытах 4, 5 количество порошкообразного окислителя в разгрузителе перед очередной загрузкой поддерживалось в пределах 15-50% от его рабочей загрузки. Опыт №5 показывает, что количество порошкообразного окислителя в разгрузителе в этих пределах обеспечивает неизменный гранулометрический состав порошкообразного окислителя на входе в смеситель.

Уменьшение количества порошкообразного окислителя в разгрузителе до 14% от его рабочей загрузки приводит к изменению гранулометрического состава порошкообразного окислителя на входе в смеситель из-за расслоения порошкообразного окислителя в результате образования воронки на поверхностном слое окислителя (опыты 6, 7). Следовательно, для обеспечения воспроизводимости выходных характеристик взрывчатого состава количество порошкообразного окислителя в разгрузителе в процессе перемешивания компонентов состава необходимо поддерживать в количестве не менее 15% от его рабочей загрузки.

Способ смешения компонентов взрывчатых составов проверен с положительными результатами на Пермском заводе им.С.М.Кирова

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2005 |

|

RU2280630C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2004 |

|

RU2259982C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2259340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245311C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2219150C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2226520C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2259339C1 |

Изобретение относится к области смешения взрывчатых составов, содержащих полидисперсный порошкообразный окислитель и жидковязкие компоненты в смесителе непрерывного действия. Способ включает запыление линии пневмотранспорта перед первым транспортированием порошкообразного окислителя на перемешивание, транспортирование порошкообразного окислителя с производительностью (2-4)·103 кг/час в количестве одной рабочей загрузки разгрузителя в отдельный контейнер, дозирование порошкообразного окислителя в начале перемешивания компонентов состава в количестве 1-2 рабочих загрузок разгрузителя с большей величиной дозы, чем расчетная, на 0,8-1,5% массовых, поддержание в разгрузителе в процессе дозирования и перемешивания слоя порошкообразного окислителя в количестве не менее 15% от его рабочей загрузки. Изобретение обеспечивает воспроизводимость выходных характеристик состава на основе порошкообразного окислителя, склонного к расслоению. 1 ил., 1 табл.

Способ смешения компонентов взрывчатого состава, включающий порционное дозирование порошкообразного окислителя и жидковязких компонентов по трем автономным линиям с контролем величины доз, перемешивание их в каскаде смесителей непрерывного действия, отличающийся тем, что перед порционным дозированием осуществляют пневматическое транспортирование порошкообразного окислителя по линии пневмотранспорта, осаждение и накопление в разгрузителе, причем перед первым транспортированием порошкообразного окислителя линию пневмотранспорта запыляют, транспортируя порошкообразный окислитель с производительностью (2-4)·103 кг/ч в количестве одной рабочей загрузки разгрузителя в отдельный контейнер, в начале перемешивания компонентов взрывчатого состава порошкообразный окислитель в количестве 1-2 рабочих загрузок разгрузителя дозируют с большей величиной дозы, чем расчетная на 0,8-1,5 мас.%, а в процессе дозирования и перемешивания компонентов взрывчатого состава в разгрузителе постоянно поддерживают слой порошкообразного окислителя в количестве не менее 15% от его рабочей загрузки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ С ДОБАВКАМИ | 2001 |

|

RU2202507C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЫШЛЕННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201913C2 |

| Способ полирования тел вращения | 1983 |

|

SU1172677A1 |

| РЫБОЗАЩИТНОЕ УСТРОЙСТВО | 1991 |

|

RU2026463C1 |

| US 4014655 А, 29.03.1977 | |||

| US 5114630 А, 19.05.1992. | |||

Авторы

Даты

2005-10-27—Публикация

2004-08-06—Подача