Устройство для смещения компонентов взрывчатых составов и формования изделий из них может быть применено в промышленности для производства твердотопливных двигателей различных классов ракет, пороховых газогенераторов, пороховых аккумуляторов давления скважин и других изделий аналогичного назначения.

Для достижения этих целей необходимо использовать устройства, содержащие дозаторы, смесители, шнековые напорные транспортные устройства (шнеки) и фильтрующие элементы на линиях подачи компонентов.

Известны устройства (например, описанные в книге "Переработка полимеров" под редакцией Р. В. Торнера, издательство "Химия", 1964 г., стр. 219. Рис. 5), содержащие питающие и подающие шнеки и смеситель. Устройство работает автоматически и может быть полностью герметизировано, что сводит к минимуму потери компонентов и взрывоопасность.

Недостатком указанного устройства является то, что в нем не гарантируется полная безопасность при сдвиговом контакте рабочих органов аппаратов и их корпусов с компонентами перерабатываемого состава и механическом воздействии рабочих органов аппаратов на твердые частицы, поступающие с компонентами. Опасность загорания и взрыва возникает в следующих случаях: при попадании в аппараты с компонентами твердых посторонних включений в рабочие зазоры между вращающимися рабочими органами и корпусами аппаратов в случае, когда линейные размеры включений больше величины рабочего зазора (рабочим зазором является зазор при работе с учетом деформации рабочих органов под воздействием различных нагрузок, например, под воздействием перерабатываемого состава); под влиянием изменения нагрузки от формообразующей оснастки на выходной конец корпуса формующего шнека, приводящей к деформации корпуса и сдвигового контакта шнека с корпусом; при случайном попадании посторонних предметов (болт, шайба и т.п.) в рабочие зоны аппаратов; при деформации рабочих органов аппаратов под нагрузкой, приводящей к сдвиговому контакту их с корпусами аппаратов.

Целью изобретения является повышение безопасности в процессе смешения компонентов, взрывчатых составов и формования изделий из них для, например, ракетных двигателей.

Поставленная цель достигается тем, что в устройстве линейный размер минимальных рабочих зазоров между вращающимися рабочими органами аппаратов и их корпусами больше линейного размера в фильтрующих элементах на линиях подачи компонентов. При этом под рабочими зазорами понимаются зазоры, фактически имеющие место при силовом воздействии перерабатываемых составов на рабочие органы. Однако линейная величина зазоров может быть увеличена только в определенных пределах, т.к. увеличенные зазоры, например, в формующем шнеке могут вызвать падение напорности и производительности устройства, а в мешалках смесителей - недостаточное качество перемешивания.

Исследованиями, проведенными в НИИПМ, например, для аппаратов СНД (СНД-75М, СЕД-1000А) установлена зависимость изменения зазора между шнеком и корпусом при формовании (напорном транспортировании). Изменение зазора в этом случае составляет 0,015 P мм, где P - величина давления формования в кгс/см2.

Таким образом, установленный при сборке зазор, например, 1,5 мм, при давлении формования 20 кгс/см2 изменяется на 20 • 0,015 = 0,3 мм и, следовательно, величина зазора изменяется в пределах 1,5 ± 0,3 мм, т.е. минимальная величина зазора составляет 1,5 - 0,3 = 1,2 мм.

С учетом вышеизложенного линейные размеры отверстий фильтрующих элементов взяты в пределах 0,7 - 2,0 мм.

Нижний предел - 0,7 мм установлен исходя из условий проходимости крупной фракции компонентов (0,615 мм), применяемых, например, для производства смесевого твердого топлива, верхний предел 2,0 мм выбран исходя из того, что при требуемом максимальном давлении формования - 40 кгс/см2 изменение зазора составляет 40 • 0,015 = 0,6 мм. Следовательно, исходя из вышеуказанной зависимости зазоров устанавливаемый при сборке зазор должен быть 2,0 + 0,6 = 2,6 мм, который определен в качестве максимально допустимого. Дальнейшее увеличение зазора при сборке приводит для большинства перерабатываемых составов к резкому падению напорности и производительности.

Аналогично определена и минимальная величина рабочего зазора при сборке между шнеком и его корпусом.

Исходя из минимального размера отверстий фильтрующих элементов 0,7 мм и максимального изменения зазора 0,6 мм она составляет 0,7 + 0,6 = 1,3 мм.

Таким образом, для обеспечения безопасности и работоспособности устройства размеры отверстий фильтрующих элементов взяты 0,7 - 2,0 мм, зазоры между вращающимися рабочими органами аппаратов и их корпусами установлены 1,3 - 2,6 мм, при этом устанавливаемая величина зазоров должна превышать величину отверстий фильтрующих элементов.

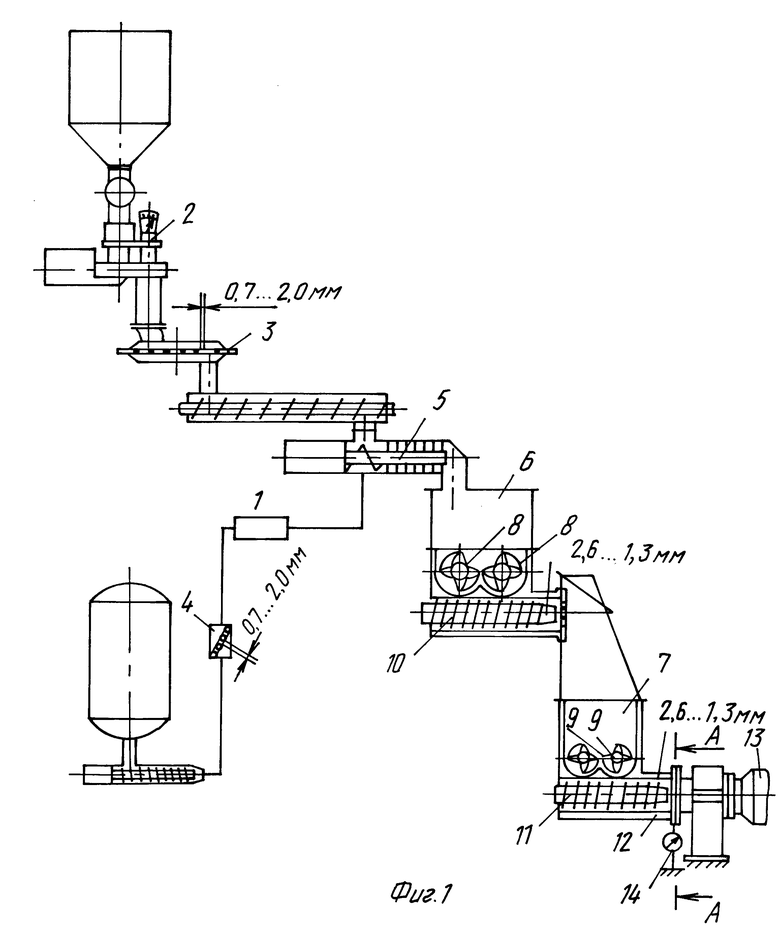

Также с целью повышения безопасности выходная часть корпуса шнека, формующего изделие, снабжена двумя взаимно перпендикулярными датчиками перемещения, размещенными на независимой опоре и имеющими дистанционный вывод показаний на пульт управления.

Необходимость установки таких датчиков обусловливается тем, что к корпусу формующего шнека присоединяется оснастка для формирования заряда, вес которого может достигать 50 т. В процессе формования по мере заполнения составом вес заполняемой оснастки увеличивается, что не исключает силового воздействия ее на корпус формующего шнека и возникновения деформаций, приводящих к изменению зазора между шнеком и его корпусом, вплоть до касания вращающимся шнеком корпуса. При возникновении таких деформаций от датчиков поступает сигнал, автоматически отключающий привод шнека. Для дальнейшего продолжения работы деформации корпуса устраняются подцентровкой оснастки или корпуса шнека.

Целям повышения безопасности служит также покрытие рабочей поверхности шнеков буферным слоем фторуглеродного пластика.

В качестве такого материала возможно использование фторолона-30. Высокая прочность покрытия и стабильность физико-химический свойств его в контакте с компонентами взрывчатых составов позволяют использовать его в качестве буферного слоя для защиты от ударно-сдвигового воздействия случайно попавших инородных твердых частиц, например, металла, стекла, керамики. Данные исследований, проведенных в НИИПМ, показывают, что при ударно-сдвиговых воздействия на покрытую фторолоном металлическую поверхность эффект тепловыделений, приводящих к загоранию компонентов взрывчатых веществ, снижается в 2 - 3 раза по сравнению с непокрытой металлической поверхностью. По другим технологическим свойствам (адгезии к покрываемой поверхности, износоустойчивости, возможности получения равномерного слоя на сложной поверхности и т. п. ) фторолон выгодно отличается от других известных материалов, например, полиуретана, резины. Минимальная толщина слоя покрытия взята 0,2 мм, т.к. при более тонком слое защитные свойства не проявляются; максимальная толщина слоя 0,8 мм взята с учетом возможностей технологии нанесения, появления неравномерности покрытия и снижения его механических характеристик.

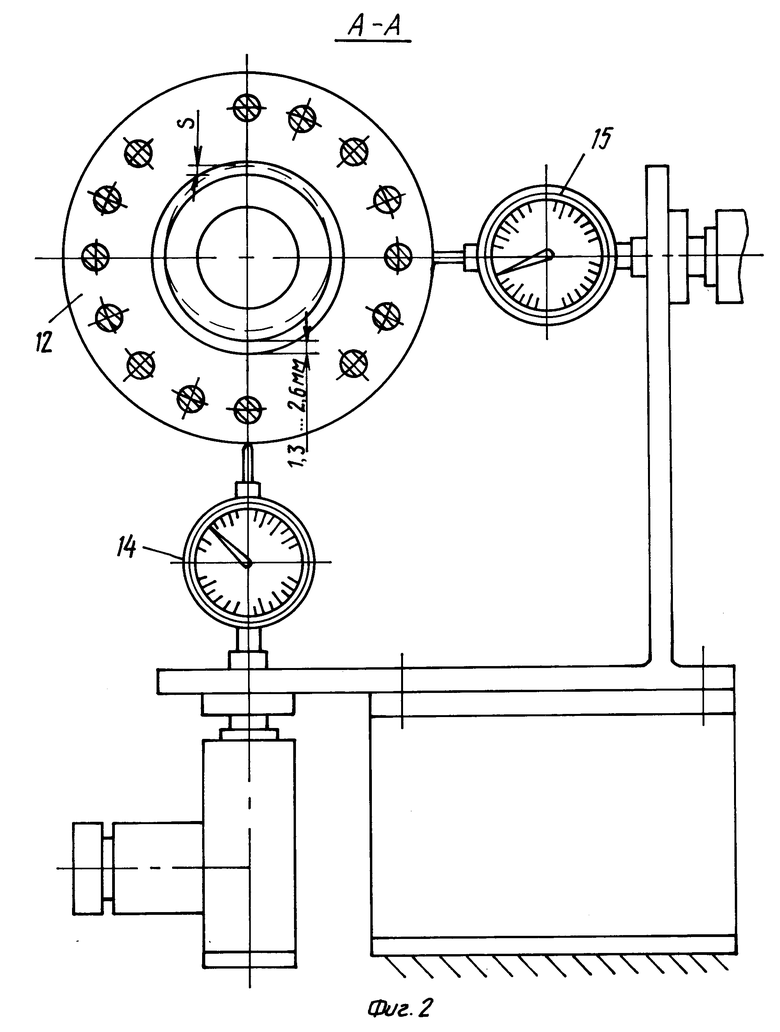

На фиг. 1 изображено предлагаемое устройство.

Устройство снабжено дозаторами жидких 1 и порошкообразных 2 компонентов, фильтрующими элементами 3, 4 на линиях подачи компонентов в предварительный смеситель 5. Размеры отверстий фильтрующих элементов взяты в пределах 0,7 - 2,0 мм. При этом фильтрующие элементы выполняются из перфорированных пластин с круглыми отверстиями, например, из решетного полотна, что обеспечивает неизменность проходного сечения в отличие от, например, сетчатых фильтров. Для окончательного смешения компонентов и формования изделий служит смеситель непрерывного действия (СНД), состоящий из верхнего 6 и нижнего 7 (вакуумного) смесителя. Каждый из этих смесителей снабжен мешалками 8, 9 и напорными шнековыми устройствами (шнеками) 10, 11. К корпусу 12 шнека 11 подсоединяется формообразующая оснастка 13.

На фиг. 2 изображен разрез по стыку корпуса 12 с оснасткой 13. К корпусу 12 подведены два взаимно перпендикулярных датчика перемещения 14, 15, установленных на независимой жесткой опоре. На фиг. 2 пунктиром показано положение шнека при деформации его в процессе работы под воздействием продукта, нагнетаемого мешалками в шнековое пространство. Зазоры между шнеками 10, 11 и их корпусами взяты в пределах 1,3 - 2,6 мм. Установка размеров зазоров в каждом конкретном случае производится в зависимости от свойств компонентов и перерабатываемого состава с соблюдением при этом требования по превышению минимальных размеров зазоров между вращающимися рабочими органами и их корпусами с учетом деформации рабочих органов при работе под воздействием перерабатываемого продукта. Минимальным зазором в этом случае является зазор между корпусом и шнеком в положении шнека, указанном на фиг. 1 пунктиром.

Устройство работает следующим образом.

Компоненты взрывчатого состава непрерывно действующими дозаторами подаются через фильтры в смеситель для предварительного смешения. Из этого смесителя предварительно перемешанная масса подается в верхний смеситель смесительной машины непрерывного действия. В верхнем смесителе состав перемешивается и шнеком через фильеру подается в нижний (вакуумный) смеситель, где окончательно перемешивается с одновременным вакуумированием и формующим шнеком нагнетается в формообразующую оснастку. Датчики 14, 15 позволяют дистанционно следить за возможным изменением положения корпуса 12 под воздействием изменения веса заполняемой оснастки, либо других, например, температурных деформаций.

Указанное устройство прошло с положительными результатами опытную проверку на заводе им. С.М.Кирова, г. Пермь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 1999 |

|

RU2164221C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2219149C2 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2157277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2000 |

|

RU2183603C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2372315C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2383515C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2394011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2222517C1 |

Изобретение относится к технологической обработке взрывчатых составов и направлено на повышение безопасности процесса смешения компонентов взрывчатых составов и формования изделий из них. Изобретение представляет собой устройство, которое содержит дозаторы, смесители, шнековые напорные транспортные устройства (шнеки) и фильтрующие элементы на линиях подачи элементов. Линейные размеры отверстий фильтрующих элементов взяты в пределах 0,7-2,0 мм. Зазоры между вращающимися рабочими органами смесителей и транспортных устройств и их корпусами выполнены в пределах 1,3-2,6 мм. При этом величина зазоров с учетом деформации рабочих органов при работе превышает величину размеров отверстий фильтрующих элементов. Выходная часть корпуса шнека, формирующего изделия, снабжена двумя датчиками перемещения и дистанционным выводом показаний, размещенными во взаимно перпендикулярных плоскостях. Шнеки покрыты буферным слоем фторуглеродного пластика толщиной 0,2-0,8 мм. 2 ил.

Устройство для смешения компонентов, взрывчатых составов и формования изделий из этих составов, содержащее дозаторы, смесители, шнековые напорные транспортные устройства (шнеки) и фильтрующие элементы на линиях подачи компонентов, отличающееся тем, что линейные размеры отверстий фильтрующих элементов выполнены в пределах 0,7 - 2,0 мм, зазоры между вращающимися рабочими органами смесителей и транспортных устройств и их корпусами выполнены в пределах 1,3 - 2,6 мм, причем величина зазоров с учетом деформации рабочих органов при работе превышает величину размеров отверстий фильтрующих элементов, выходная часть корпуса шнека, формующего изделие, снабжена двумя датчиками перемещения с дистанционным выводом показаний, размещенными во взаимно перпендикулярных плоскостях, шнеки покрыты буферным слоем фторуглеродного пластика толщиной 0,2 - 0,8 мм.

| Торнер Р.В | |||

| Переработка полимеров | |||

| - м.: Химия, 1964, с.219 | |||

| ФЕЙЕРВЕРОЧНЫЙ СОСТАВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, МНОГОСЛОЙНЫЙ ФЕЙЕРВЕРОЧНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2064914C1 |

| 0 |

|

SU160669A1 | |

| US 4014655 A, 29.03.77 | |||

| US 4469677 A, 04.09.84 | |||

| US 5114630 A, 19.05.92 | |||

| УСТРОЙСТВО ДЛЯ ПОГРУЖЕНИЯ В ГРУНТ ТРУБ | 1996 |

|

RU2135692C1 |

| GE 3635296 A1, 28.04.88 | |||

| Гиндич В.И | |||

| Технология пироксилиновых порохов | |||

| - Казань, 1995, с.135-141. | |||

Авторы

Даты

1999-07-10—Публикация

1997-07-23—Подача