Изобретение относится к области изготовления зарядов ракетного двигателя (РД) из смесевого ракетного твердого топлива (СРТТ), а конкретно - к технологии изготовления зарядов методом литья под давлением на установке непрерывного действия. Способ может быть применен в промышленности для производства изделий из взрывчатых составов, пороховых аккумуляторов давления для скважин и других изделий аналогичного назначения.

Анализом патентной литературы установлено, что известны способ смешения компонентов взрывчатых составов, включающий перемешивание жидковязких и сыпучих компонентов в трех последовательно расположенных смесителях, вакуумирование и формование в непрерывном режиме (патент PФ 2164221, кл. С 06 В 21/00); способ изготовления зарядов СРТТ (патент США 3296043, кл. 149-19), предусматривающий непрерывное дозирование полуфабрикатов в смеситель, их смешение и формование зарядов методом литья под давлением.

Известен также способ смешения компонентов взрывчатых составов и формования зарядов из них, описанный в работе устройства по патенту РФ 2132837, кл. С 06 В 21/00, взятый авторами за прототип.

Согласно этому способу полуфабрикаты (компоненты) взрывчатого состава непрерывнодействующими дозаторами подаются в смеситель для предварительного смешения. Из этого смесителя предварительно перемешанный состав подается в верхний смеситель (ВС) смесительной машины непрерывного действия. В ВС состав перемешивается и шнеком через фильеру подается в нижний (вакуумный) смеситель (НС), где окончательно перемешивается с одновременным вакуумированием и нагнетающим шнеком подается в формообразующую оснастку.

Общим недостатком этих способов является необходимость наличия блока непрерывнодействующих дозаторов, при которых даже незначительные сбои в работе одного из них приводят к нарушению соотношения доз компонентов СРТТ и браку по химсоставу большого количества зарядов. Способы не предусматривают исправления нарушения соотношения доз полуфабрикатов. Кроме того, при изменении соотношения компонентов СРТТ до определенных пределов технологический процесс становится опасным из-за повышенной чувствительности этих смесей к механическим воздействиям.

Технической задачей предлагаемого изобретения является разработка способа изготовления заряда СРТТ, обеспечивающего качество заряда по химсоставу при нарушениях соотношения вводимых в смеситель доз компонентов СРТТ.

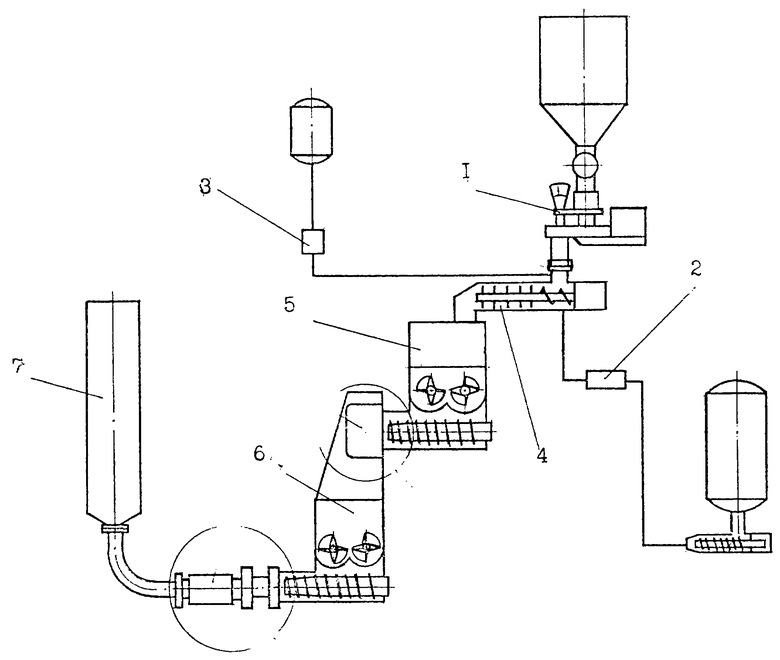

Осуществление поставленной технической задачи при использовании смесителей непрерывного действия достигается способом изготовления заряда СРТТ, представленным на чертеже и заключающимся в дозировании компонентов СРТТ непрерывнодействующими дозаторами 1, 2, 3 в смеситель предварительного смешения 4 смесительной машины, перемешивании доз компонентов СРТТ для получения топливной смеси последовательно в смесителе для предварительного смешения 4, верхнем 5 и нижнем 6 смесителях смесительной машины, подачу топливной смеси из нижнего смесителя на формование заряда 7 литьем под давлением.

Осуществляют контроль соотношения подаваемых доз компонентов СРТТ и при нарушении соотношения доз компонентов СРТТ до истечении времени пребывания их в верхнем смесителе с момента нарушения соотношения доз прекращают дозирование компонентов СРТТ, подачу топливной смеси из верхнего смесителя в нижний смеситель и из нижнего смесителя на формование заряда, перемешивают топливную смесь в верхнем смесителе в течение 5-15 минут. Затем дозируют необходимое количество доз компонентов СРТТ для получения требуемого соотношения компонентов СРТТ в верхний смеситель. После чего дозируют 4-9 полных доз компонентов, прекращают дозирование, дополнительно перемешивают топливную смесь в верхнем смесителе в течение 5-15 минут, после чего возобновляют дозировку компонентов СРТТ в смеситель предварительного смешения.

Нарушение соотношения доз компонентов СРТТ, вводимых в смеситель, обнаруживается по изменению нагрузок на приводе сепаратора, транспортного шнека, мешалок смесителя или по изменению химсостава топливной смеси. Время пребывания компонентов топливной смеси в верхнем смесителе составляет 40-45 минут. Поэтому для исключения попадания некондиционной топливной смеси в нижний смеситель и в корпус заряда до истечения времени 40 минут с момента нарушения соотношения доз необходимо отключить дозаторы, подачу топливной смеси из верхнего смесителя в нижний смеситель и из нижнего смесителя в корпус заряда. Благодаря этим действиям некондиционная топливная смесь изолируется в верхнем смесителе.

Перемешиванием некондиционной топливной смеси в верхнем смесителе достигается качественное распределение компонентов во всем объеме аппарата. Этим обеспечивается безопасность процесса, так как непромешанные топливные смеси, обогащенные разными компонентами, обладают повышенной чувствительностью к механическим воздействиям.

Дозированием недостающего компонента в верхний смеситель в раздельном режиме с последующим его перемешиванием топливная смесь доводится до требуемого состава и качества по распределению компонентов. После восстановления требуемого соотношения компонентов важно в совместном режиме работы дозаторов ввести в верхний смеситель 4-9 полных доз компонентов СPTT. Этим обеспечивается полное вытеснение некондиционного состава из технологических линий и предварительного смесителя и восстановление требуемого соотношения компонентов.

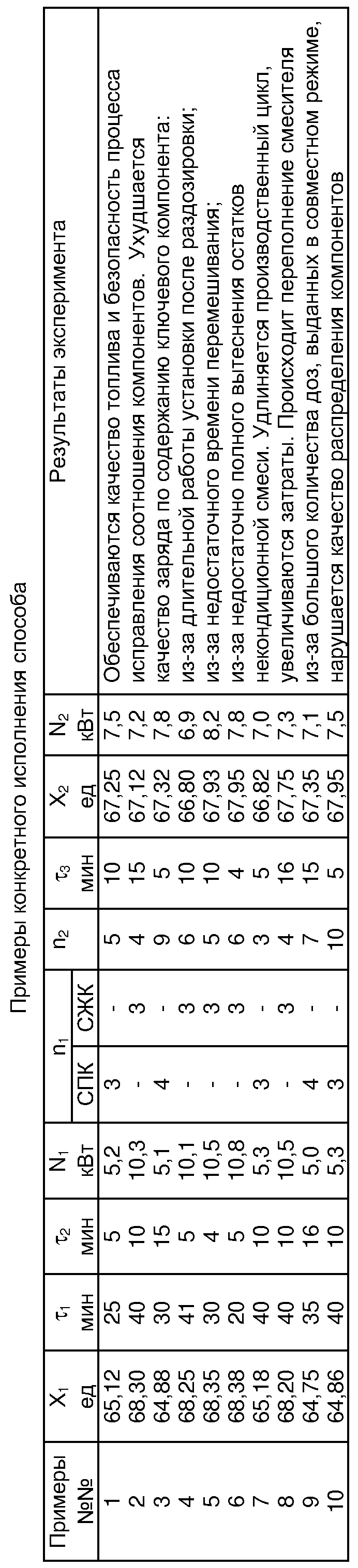

Примеры конкретного исполнения способа приведены в таблице. Результаты испытаний получены на топливной смеси нормой по химсоставу (содержание ключевого компонента) 67,4±0,5.

В таблице приняты следующие обозначения:

Х1, Х2 - содержание ключевого компонента в топливной смеси после нарушения соотношения компонентов и после исправления соответственно;

τ1 - время с момента нарушения соотношения компонентов до отключения дозаторов, подачи топливной смеси из ВС в НС из НС в корпус двигателя;

τ2, τ3 - время перемешивания топливной смеси в ВС после обнаружения раздозировки компонентов и после загрузки компонентов для исправления состава в раздельном и совместном режимах соответственно;

N1, N2 - нагрузки на приводы мешалок ВС после нарушения соотношения компонентов и после исправления соответственно;

n1 - количество доз СПК или CЖK, введенных в ВС в раздельном режиме для исправления соотношения компонентов;

n2 - количество доз компонентов, введенных в ВС в совместном режиме для вытеснения из технологических линий и предварительного смесителя некондиционного состава.

Из анализа данных таблицы следует, что заявителю удалось выбрать такие режимы и последовательность выполнения операций способа, которые позволили достичь поставленной технической задачи - обеспечить качество заряда по химсоставу топливной смеси и безопасность процесса при нарушениях соотношения доз компонентов, вводимых в смеситель (примеры 1-3). Выход параметров способа за рамки предлагаемых приводит к ухудшению качества зарядов по содержанию ключевого компонента в топливной смеси из-за длительного времени работы установки после нарушения соотношения доз компонентов (пример 4), из-за недостаточного времени перемешивания компонентов после прекращения подачи топливной смеси из ВС в НС (пример 5), после загрузки компонентов для исправления состава в раздельном и совместном режимах (пример 6), из-за неполного вытеснения остатков некондиционной смеси из технологических линий и предварительного смесителя в ВС (пример 7). Перемешивание топливной смеси после раздозировки и после загрузки недостающего количества компонентов более 15 минут (примеры 8, 9) удлиняет производственный цикл, увеличивает затраты. Дозирование более 9 полных доз компонентов в совместном режиме для вытеснения из технологических линий некондиционного состава (пример 10) приводит к переполнению ВС, вследствие чего ухудшается качество перемешивания, снижается безопасность процесса.

Предлагаемый способ изготовления заряда СРТТ проверен с положительными результатами в условиях ФГУП "Завод им. С.И. Кирова", г.Пермь. Способ обеспечивает безопасное исправление состава топливной смеси при нарушениях соотношения доз компонентов СРТТ, подаваемых в смеситель непрерывного действия, позволяет получить качественные заряды по химсоставу топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2413708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2407728C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245312C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2000 |

|

RU2183603C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СРТТ | 2000 |

|

RU2198153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2240298C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2004 |

|

RU2263094C1 |

Изобретение относится к области изготовления зарядов ракетного двигателя из смесевого ракетного топлива (СРТТ). Согласно изобретению способ изготовления заряда СРТТ включает в себя дозирование компонентов СРТТ в смеситель предварительного смешивания смесительной машины, перемешивание доз компонентов СРТТ для получения топливной смеси последовательно в смесителе для предварительного смешения в верхнем и нижнем смесителях смесительной машины, подачу топливной смеси из нижнего смесителя на формование заряда литьем под давлением, при этом осуществляют контроль соотношения подаваемых доз компонентов СРТТ и при нарушении соотношения подаваемых доз компонентов СРТТ до истечения времени пребывания их в верхнем смесителе с момента нарушения соотношения доз прекращают дозирование компонентов СРТТ, подачу топливной смеси из верхнего смесителя в нижний смеситель и из нижнего смесителя на формование заряда, перемешивание топливной смеси в верхнем смесителе. Затем дозируют необходимое количество доз компонентов СРТТ для получения требуемого соотношения компонентов в верхний смеситель, после чего дозируют 4-9 полных доз компонентов СРТТ, прекращают дозирование, дополнительно перемешивают топливную смесь в верхнем смесителе, после чего возобновляют дозировку компонентов СРТТ в смеситель предварительного смешения. Изобретение направлено на создание способа изготовления заряда СРТТ, обеспечивающего получение качественных зарядов по химсоставу при нарушениях соотношения вводимых в смеситель доз полуфабрикатов. 1 ил., 1 табл.

Способ изготовления заряда смесевого ракетного твердого топлива (СРТТ), включающий дозирование компонентов СРТТ непрерывно действующими дозаторами в смеситель предварительного смешения смесительной машины, перемешивание доз компонентов СРТТ для получения топливной смеси последовательно в смесителе предварительного смешения, в верхнем и нижнем смесителях смесительной машины, подачу топливной смеси из нижнего смесителя на формование заряда литьем под давлением, отличающийся тем, что осуществляют контроль соотношения подаваемых доз компонентов СРТТ и при нарушении соотношения подаваемых доз компонентов СРТТ до истечения времени пребывания их в верхнем смесителе с момента нарушения соотношения доз прекращают дозирование компонентов СРТТ, подачу топливной смеси из верхнего смесителя в нижний смеситель и из нижнего смесителя на формование заряда, перемешивают топливную смесь в верхнем смесителе в течение 5-15 мин, затем дозируют необходимое качество доз компонентов СРТТ для получения требуемого соотношения компонентов СРТТ в верхний смеситель, после чего дозируют 4-9 полных доз компонентов, прекращают дозирование, дополнительно перемешивают топливную смесь в верхнем смесителе 5-15 мин, после чего возобновляют дозировку компонентов СРТТ в смесителе предварительного смешения.

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 1999 |

|

RU2164221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| US 3296043, 24.04.1968 | |||

| US 3722354, 27.03.1973 | |||

| DE 3523953 A1, 15.01.1987. | |||

Авторы

Даты

2003-12-20—Публикация

2002-02-26—Подача