Техническое решение относится к пассажирским колесным транспортным средствам. Оно касается городского автобуса большой вместимости.

На колесных машинах большой грузоподъемности, в частности на автобусах большой вместимости, на грузовых автомобилях-фургонах, около ведущих мостов устанавливают поддерживающую колесную балку, над которой располагают карданную передачу привода ведущего моста от двигателя при заднем его размещении (см., например, описание к выданному в США патенту №2855064, НКИ 180-54). При этом для предотвращения столкновения качающейся колесной балки с вращающимся валом карданной передачи колесную балку приходится делать коленчатой, что усложняет ее производство и уменьшает под ней дорожный просвет.

Известна колесная машина, содержащая расположенные рядом ведущий мост и поддерживающую колесную балку, над которой расположена карданная передача привода ведущего моста, имеющая промежуточную опору, прикрепленную к рычагам подвески поддерживающей колесной балки (см. описание к выданному в Финляндии патенту №100871, МПК В 60 К 17/24). При вертикальных перемещениях поддерживающей балки промежуточная опора карданной передачи поднимается вместе с рычагами подвески для сохранения зазора между колесной балкой и карданной передачей.

Известна другая колесная машина с расположенными рядом ведущим мостом и поддерживающей колесной балкой, на которой закреплен массивный кронштейн сложной формы, служащий опорой для пневмобаллонов и рычагов подвески и промежуточной опорой карданной передачи привода заднего моста (см. описание к выданному в Швеции патенту №467098, МПК В 60 К 17/24). Упомянутый кронштейн имеет значительную металлоемкость.

В качестве прототипа принят автобус большой вместимости, содержащий кузов, под которым расположены передняя колесная балка с управляемыми колесами, ведущий мост, поддерживающая колесная балка, размещенная сзади ведущего моста, двигатель, установленный в задке автобуса, карданная передача, соединяющая вал двигателя с валом ведущего моста через промежуточную ее опору, размещенную на поддерживающей балке (см. выложенную в Японии заявку №60-92909, МПК B 60 G 9/04, опубликованную 25.09.1985 г.). Однако в этом автобусе не взаимоувязаны подвеска поддерживающей колесной балки и промежуточная опора карданной передачи.

Решаемая задача - создание крупного городского автобуса большой вместимости с поддерживающей колесной балкой, имеющей простую и надежную конструкцию, технологичную в промышленном производстве.

Решение этой технической задачи обеспечено тем, что поддерживающая балка снабжена подвеской, состоящей из пневматических упругих элементов и направляющего аппарата, содержащего продольные тяги, шарнирно соединенные с кронштейнами пневматических упругих элементов, и косо расположенные тяги, шарнирно связанные с поддерживающей балкой под промежуточной опорой карданной передачи, корпус которой соединен с кронштейном шарниров упомянутых косых тяг.

При таком выполнении автобуса, охарактеризованной приведенной совокупностью признаков, упрощено размещение на поддерживающей колесной балке имеющихся на ней элементов ее подвески и трансмиссии привода колес ведущего моста с обеспечением надежности путем их совместного крепления к колесной балке на разном уровне.

Кронштейн шарниров косых тяг сделан в виде плиты с диагонально расположенными под ней гребнями П-образного профиля, в которые поперек них вставлены пальцы с надетыми на них эластичными втулками, образующими упомянутые шарниры.

Корпус промежуточной опоры карданной передачи снабжен фланцем, соединенным с плитой упомянутого кронштейна шарниров косых тяг стержневыми крепежными элементами, например болтами с гайками, установленными по разные боковые стороны поддерживающей балки.

Отверстие в корпусе промежуточной опоры, в котором установлен промежуточный вал карданной передачи, смещено вместе с этим валом между стержневыми крепежными элементами от центра колесной балки в сторону края фланца корпуса.

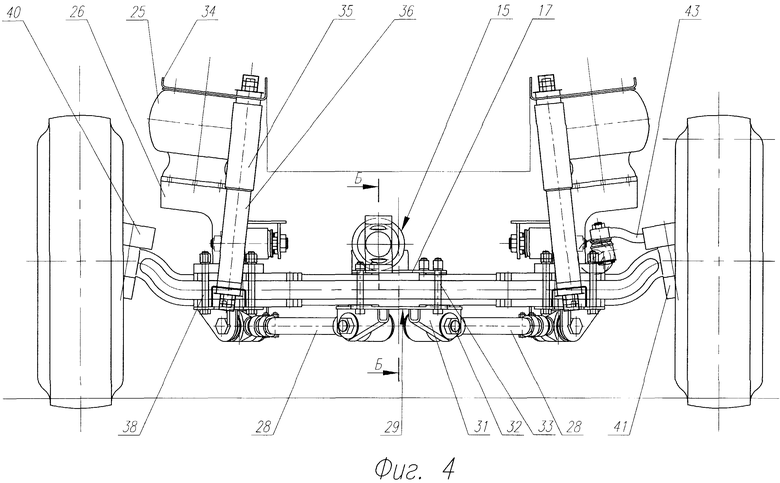

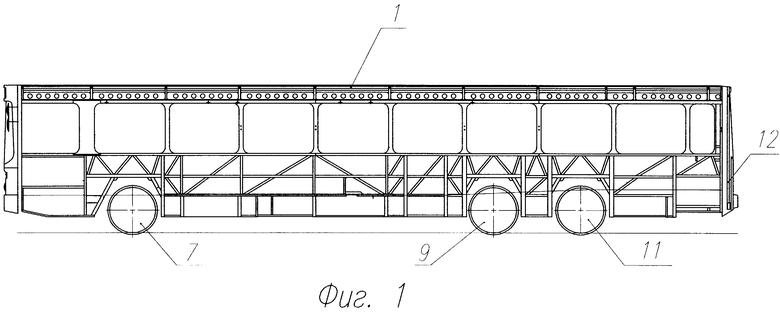

На фиг.1 изображен особо большой трехосный городской автобус (вид сбоку).

На фиг.2 представлена колесная тележка автобуса, состоящая из ведущего моста и поддерживающей колесной балки (вид сверху).

На фиг.3 показана задняя часть автобуса (разрез по А-А фиг.2).

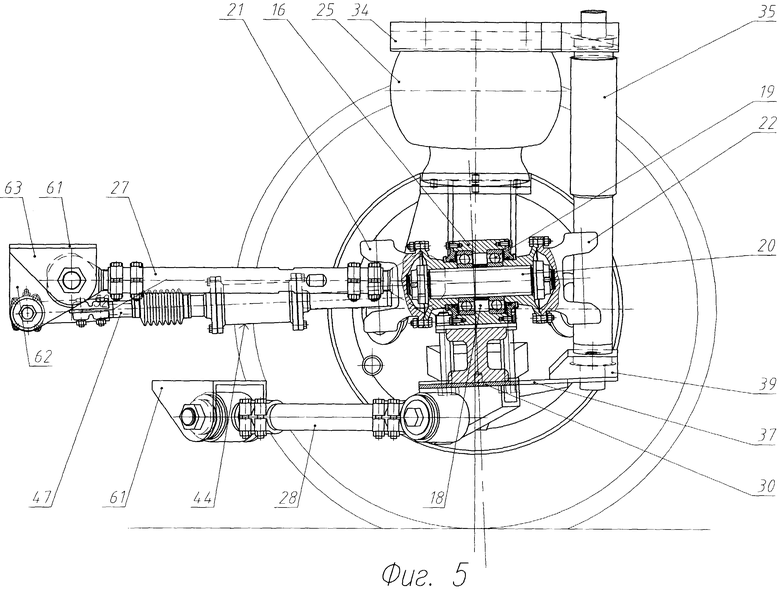

На фиг.4 представлена поддерживающая колесная балка (вид спереди).

На фиг.5 показана поддерживающая колесная балка (разрез по Б-Б фиг.4).

На фиг.6 изображена колесная балка вместе с ее подвеской и опорой карданной передачи (вид сверху).

На фиг.7 показан пружинный механизм.

Автобус (фиг.1) содержит кузов 1, имеющий основание, образованное рамой 2, состоящей из лонжеронов 3, 4 и поперечин 5, 6 (фиг.2). Под кузовом расположены передняя колесная балка с управляемыми колесами 7, ведущий мост 8 со сдвоенными колесами 9, поддерживающая колесная балка 10 двутаврового профиля (фиг.3) с одинарными самоустанавливающимися колесами 11, размещенная сзади ведущего моста 8. В задке 12 автобуса под кузовом 1 расположен двигатель 13 внутреннего сгорания. Вал двигателя 13 соединен с валом ведущего моста 8 карданной передачей 14, имеющей промежуточную опору 15 (фиг.4), размещенную на поддерживающей колесной балке 10.

Опора 15 карданной передачи содержит корпус 16 (фиг.5) с фланцем 17, сопряженным сверху с колесной балкой 10. В корпусе 16 выполнено отверстие 18, в котором на шариковых подшипниках качения 19 установлен промежуточный вал 20 карданной передачи, соединенный шарнирами Гука 21, 22 с другими валами 23, 24 карданной передачи.

Колесная балка 10 имеет пневматическую подвеску, которая содержит упругие элементы в виде пневмобаллонов 25, установленных на балке 10 на кронштейнах 26, и направляющий аппарат, состоящий из шарнирно связанных с рамой 1 продольных тяг 27 (фиг.6), соединенных шарнирно с кронштейнами 26 пневмобаллонов, и косых тяг 28, расположенных косо по отношению к продольной оси автобуса. Косые тяги 28 шарнирно связаны с кронштейном 29, установленным под колесной балкой 10, а именно под промежуточной опорой 15 карданной передачи 14, корпус 16 которой соединен с кронштейном 29 косых тяг. Кронштейн 29 шарниров косых тяг 28 сделан в виде плиты 30 с диагонально расположенными на ней гребнями 31 П-образного профиля, в которые поперек них вставлены пальцы 32 с надетыми на них эластичными втулками, образующими упомянутые шарниры. Корпус 16 промежуточной опоры 14 карданной передачи соединен с плитой 30 кронштейна 29 шарниров косых тяг 28 стержневыми крепежными элементами 33, например болтами с гайками, установленными по разные боковые стороны колесной балки 10.

С верхними опорами 34 пневмобаллонов 25 соединены штоки гидравлических телескопических амортизаторов 35. Корпус 36 каждого амортизатора снабжен собственной опорой, выполненной в виде пластины 37, размещенной под колесной балкой 10 ниже кронштейна 26 пневмобаллона и соединенной с кронштейном 26 стержневыми крепежными элементами 38, расположенными в вертикальных пазах дугообразного профиля, сделанных в боковинах колесной балки 10. На пластинах 37 закреплены сваркой скобы 39, с которыми соединены корпусы амортизаторов 35.

Колеса 11 на поддерживающей балке 10 установлены на поворотных цапфах 40, 41, имеющих шарнирное соединение с колесной балкой 10 при помощи шкворней. Цапфы 40, 41 обоих самоуправляемых колес 11 связаны между собой поперечной тягой 42. На цапфе 41 закреплен поворотный кулак 43, связанный с телескопическим пружинным механизмом 44, предназначенным для улучшения управляемости автобуса. Пружинный механизм 44 состоит из подпружиненных между собой пружиной сжатия 45 трубчатых штанг 46 и 47. Штанга 46 посредством шарового шарнира соединена с поворотным кулаком 43. На штанге 46 имеется фланец 48, к которому резьбовыми крепежными элементами 49 прикреплен барабан 50, представляющий собой цилиндрический корпус. В барабане 50 между дисками 51 и 52 заключена в предварительно сжатом состоянии пружина 45. Диск 51 размещен у фланца 48. Другой диск 52 расположен у фланца 53, соединенного резьбовыми крепежными элементами 54 с барабаном 50. Фланец 53 имеет трубчатый хвостовик 55 с уплотнительным элементом, охватывающий трубчатую деталь 56, вставленную в штангу 47. В трубчатой детали 56 закреплен стержень, образующий наконечник 57 штанги 47. Наконечник 57 штанги 47 расположен в центральных отверстиях, выполненных в дисках 51 и 52. На резьбовом концевом участке наконечника 57 около диска 51 расположен упор в виде гайки 58, размещенной внутри отверстия в штанге 46. На хвостовике 55 фланца 53 и на штанге 47 закреплена гофрированная манжета 59 из эластичного материала, закрывающая место сопряжения хвостовика 55 фланца 53 с трубчатой деталью 56. Штанга 47 соединена с шаровым пальцем 60 шарового шарнира, закрепленным под полкой 61 на щеке 62 кронштейна 63 крепления продольной тяги 27 направляющего аппарата подвески поддерживающей колесной балки автобуса.

Двигатель 13 установлен на кронштейнах 64, 65, закрепленных на задних продольных элементах 66, 67 рамы автобуса, имеющих прямоугольный трубчатый профиль. Продольные элементы 66, 67 вместе с опирающимся на них двигателем 13 смещены от пружинного механизма 44 к борту кузова 1. С нижней плоской поверхностью продольного элемента 66 сопряжена полка 61 кронштейна 63 крепления продольной тяги направляющего аппарата подвески и штанги пружинного механизма 44. Полка 51 имеет сварное соединение с продольным элементом 66 рамы сварочными швами, расположенными вдоль продольного элемента 66 по разные его стороны для обеспечения прочной связи кронштейна 63 с рамой автобуса.

Отверстие 18 в корпусе 16 промежуточной опоры 15 карданной передачи, в котором расположен вал 20, тоже смещено от пружинного механизма 44 в сторону борта кузова автобуса. Это смещение оси промежуточной опоры 15 обеспечивает необходимый угол между осями вала 20 промежуточной опоры и валов 23, 24 карданной передачи для предотвращения повреждения подшипников качения в шарнирах Гука.

Продольные элементы 66, 67, служащие опорой для двигателя 13, соединены с поперечиной 68, соединенной с несколькими промежуточными продольными элементами 69 рамы 1. В зоне сочленения поперечины 68 с расположенными по разные ее стороны задними продольными элементами 66, 67 и промежуточными продольными элементами 69 на раме 1 закреплены фигурные кронштейны 70, выполненные в виде фермы. Кронштейны 70 обеспечивают дополнительную укрепляющую связь между указанными продольными элементами рамы. К нижней полке каждого кронштейна 70 сваркой прикреплена скоба 71, с которой шарнирно с помощью эластичной втулки соединена косая тяга 28 направляющего аппарата подвески колесной балки 10.

При движении автобуса крутящий момент от двигателя 13 посредством карданной передачи через ее промежуточную опору 15 поступает к ведущему мосту 8 для привода его колес 9. На неровной проезжей части во время колебаний поддерживающей колесной балки 10 вместе с ней качается и промежуточная опора 15 карданной передачи. Силы, возникающие на корпусе 16 промежуточной опоры 15, воспринимаются стержневыми крепежными элементами 33. Эти крепежные элементы держат на колесной балке 10 одновременно и промежуточную опору 15 карданной передачи, и расположенный под колесной балкой кронштейн 29 шарниров косых тяг 28 направляющего аппарата подвески поддерживающей колесной балки автобуса. Гашение возможных колебаний колесной балки 10 производится амортизаторами 35.

При повороте автобуса поперечные силы, возникающие на колесах 11 поддерживающей балки 10 от реакции проезжей части, поворачивают эти колеса, устанавливая их в нужное положение для уменьшения их бокового скольжения, что происходит только после поворота передних управляемых колес благодаря сопротивлению повороту колес 11 со стороны пружины 45 пружинного механизма 44. После совершения автобусом поворота пружинный механизм 44 способствует возвращению колес поддерживающей балки 10 в начальное положение.

Таким образом, для автобуса большой вместимости с задним расположением двигателя и поддерживающей колесной балкой позади ведущего моста, имеющей пневматическую подвеску с направляющим аппаратом, состоящим из продольных тяг и расположенных ниже их косых тяг, шарнирно связанных с колесной балкой под промежуточной опорой карданной передачи привода ведущего моста, корпус которой соединен с кронштейном крепления косых тяг, создана компактная и технологичная конструкция поддерживающей колесной балки с минимальным потребным количеством крепежных элементов, соединяющих с колесной балкой совместно промежуточную опору карданной передачи и кронштейн крепления косых тяг направляющего аппарата подвесного устройства, что упрощает сборку колесной балки и повышает ее надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРОДСКОЙ АВТОБУС | 2003 |

|

RU2245811C1 |

| ПОДВЕСКА КОЛЕСНОЙ БАЛКИ | 2003 |

|

RU2243103C1 |

| ГОРОДСКОЙ АВТОБУС | 2007 |

|

RU2348561C1 |

| ПОДВЕСКА КОЛЕСНОЙ БАЛКИ | 2005 |

|

RU2364521C2 |

| ПНЕВМАТИЧЕСКАЯ ПОДВЕСКА КОЛЕСНОЙ БАЛКИ | 2005 |

|

RU2364522C2 |

| КОЛЕСНАЯ БАЛКА | 2005 |

|

RU2364520C2 |

| ВЕДУЩАЯ КОЛЕСНАЯ ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА, СОДЕРЖАЩАЯ ПОЛУПОДВЕШЕННЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2526404C2 |

| Внедорожное колесное транспортное средство с посадкой бок о бок | 2015 |

|

RU2622148C1 |

| Мост ведущий управляемый комбинированный | 2023 |

|

RU2816386C1 |

| Внедорожное транспортное средство с посадкой бок о бок | 2015 |

|

RU2637139C1 |

Изобретение относится к пассажирским колесным машинам и касается городского автобуса большой вместимости. Автобус содержит кузов, под которым расположены передняя колесная балка с управляемыми колесами, ведущий мост, поддерживающая колесная балка, размещенная сзади ведущего моста, двигатель, установленный в задке автобуса. Вал двигателя соединен с валом ведущего моста карданной передачей, имеющей промежуточную опору, размещенную на колесной балке. Поддерживающая колесная балка снабжена подвеской, состоящей из пневматических упругих элементов и направляющего аппарата, содержащего продольные тяги, шарнирно соединенные с кронштейнами пневматических упругих элементов, и косо расположенные тяги, шарнирно связанные с балкой под промежуточной опорой карданной передачи. Корпус опоры карданной передачи соединен с кронштейном шарниров косых тяг. Технический результат - упрощено размещение на поддерживающей колесной балке имеющихся на ней элементов ее подвески и трансмиссии привода колес ведущего моста с обеспечением надежности путем их совместного крепления сверху и снизу колесной балки. 3 з.п. ф-лы, 7 ил.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 5364113 А, 15.11.1994 | |||

| US 3880439 А, 29.04.1975 | |||

| US 3704896 А, 05.12.1972 | |||

| ПЕРЕКЛЮЧАТЕЛЬ СРЕДНЕГО НАПРЯЖЕНИЯ С БЛОКИРОВОЧНЫМ УСТРОЙСТВОМ, СВЯЗАННЫМ С ПЕРЕКЛЮЧАЮЩИМ ПРИВОДОМ | 2013 |

|

RU2615499C2 |

| Ось транспортного средства с самоустанавливающимися колесами | 1982 |

|

SU1009869A1 |

Авторы

Даты

2005-02-10—Публикация

2003-06-05—Подача