Изобретение относится к сахарной промышленности, в частности к способам получения затравочного материала, и может быть применено при уваривании сахарных утфелей для заводки кристаллов в вакуум-аппарате.

Известен способ получения затравочной суспензии, предусматривающий образование центров кристаллизации в пересыщенном сахарсодержащем растворе при перемешивании и охлаждении его до заданной конечной температуры, наращивание центров кристаллизации без перемешивания раствора при естественном охлаждении до температуры окружающей среды и декантирование готовой затравочной суспензии (RU 2163640, С 13 F 1/02, 27.02.2001).

Недостатками способа являются малый выход кристаллов, полидисперсность кристаллов, так как при естественном охлаждении раствора растут первичные центры кристаллизации, а также образуются и растут вторичные центры кристаллизации.

Ближайшим аналогом предложенного способа является способ получения затравочной суспензии, предусматривающий образование в пересыщенном сахарсодержащем растворе центров кристаллизации, их наращивание до заданного размера путем охлаждения раствора и перемешивания, отделение суспензии кристаллов от межкристального раствора, наращивание оставшихся в нем центров кристаллизации, последующее отделение суспензии кристаллов от этого раствора и смешивание полученных суспензий кристаллов (RU 2209834, С 13 F 1/02, 10.08.2003).

Недостатками способа являются малый выход кристаллов, полидисперсность кристаллов затравочной суспензии, связанная с несоответствием скоростей охлаждения и кристаллизации при естественном охлаждении, и непродолжительный срок хранения, обусловленный явлениями рекристаллизации и агломерации.

Техническим результатом изобретения является увеличение выхода кристаллов и улучшение гранулометрического состава кристаллов затравочной суспензии, а также увеличение срока ее хранения.

Технический результат достигается тем, что в предлагаемом способе получения затравочной суспензии, предусматривающем образование в пересыщенном сахарсодержащем растворе центров кристаллизации, их наращивание до заданного размера путем охлаждения раствора и перемешивания, отделение суспензии кристаллов от межкристального раствора, наращивание оставшихся в нем центров кристаллизации, последующее отделение суспензии кристаллов от этого раствора и смешивание полученных суспензий кристаллов, наращивание кристаллов в исходном сахарсодержащем растворе до достижения размера 1,2-1,8 мкм проводят при постоянной скорости охлаждения, а затем их наращивание до заданного размера с возрастающей скоростью охлаждения от 1,0 до 7-11°С/ч и наращивание кристаллов в межкристальном растворе до указанного их размера осуществляют аналогично, а затем с возрастающей скоростью от 0,9 до 5-7°С/ч, при этом межкристальный раствор после последнего выделения из него суспензии кристаллов еще раз подвергают кристаллизации путем охлаждения вначале с постоянной скоростью и затем с возрастающей от 0,9 до 1,8-4,0°С/ч с последующим отделением суспензии кристаллов, причем в полученные суспензии кристаллов вводят поверхностно-активное вещество для предотвращения их агломерации.

Способ осуществляют следующим образом.

Готовят сахарсодержащий раствор чистотой 99,75% и содержанием сухих веществ 76,20-78,90%, которому при температуре раствора 65-70°С соответствует коэффициент пересыщения 1,05-1,15. Раствор подают в кристаллизатор с водяной рубашкой, снабженный перемешивающим устройством, в котором его охлаждают с постоянной скоростью 1,0°С/ч до 60-66°С при перемешивании для образования центров кристаллизации и их роста до размера 1,5±0,3 мкм при постоянном коэффициенте пересыщения 1,05-1,15. Интенсивность перемешивания определяют в зависимости от параметров кристаллизатора и типа перемешивающего устройства по уравнению [Васильцов Э.А., Ушаков В.Г. Аппараты для перемешивания жидких сред. - Л.: Машиностоение, 1960, - с.143-144].

Затем раствор охлаждают с нелинейно возрастающей скоростью от 1,0 до 7-11°С/ч, чем добиваются соответствия скоростей охлаждения и кристаллизации и поддержания постоянным коэффициента пересыщения с точностью ±0,01. Охлаждение осуществляют, пока кристаллы не вырастут до размера 10±1 мкм. Фиксируют промежуточную температуру первой стадии 51-55°С и удаляют полученные кристаллы из раствора путем осадительного центрифугирования. В сгущенную суспензию кристаллов добавляют поверхностно-активное вещество для придания пластических свойств и предотвращения явлений рекристаллизации и агломерации.

Межкристальный раствор возвращают в кристаллизатор и охлаждают с постоянной скоростью 0,9°С/ч до 46-51°С при перемешивании для роста оставшихся в нем после первой стадии центров кристаллизации до размера 1,5±0,3 мкм. Затем осуществляют наращивание кристаллов при охлаждении с экспоненциально возрастающей скоростью от 0,9 до 5-7°С/ч, фиксируют промежуточную температуру второй стадии 35-39°С, отделяют кристаллы и в их суспензию вносят поверхностно-активное вещество.

На третьей стадии наращивания кристаллов межкристальный раствор охлаждают вначале с постоянной скоростью 0,9°С/ч до 29-35°С при перемешивании для роста оставшихся в нем после второй стадии центров кристаллизации до размера 1,5±0,3 мкм. Наращивание кристаллов при охлаждении с экспоненциально возрастающей скоростью от 0,9 до 1,8-4,0°С/ч осуществляют до достижения раствором конечной температуры 20±2°С.

К суспензии кристаллов, полученной на третьей стадии, добавляют кристаллы с первой и второй стадий. Полученная суспензия, содержащая поверхностно-активное вещество, имеет стабильное качество, что обеспечивает ее продолжительное хранение и точность дозирования. В суспензии отсутствуют такие отрицательные явления, как агрегация и конгломерация кристаллов, а также перекристаллизация и укрупнение кристаллов.

Способ поясняется следующими примерами.

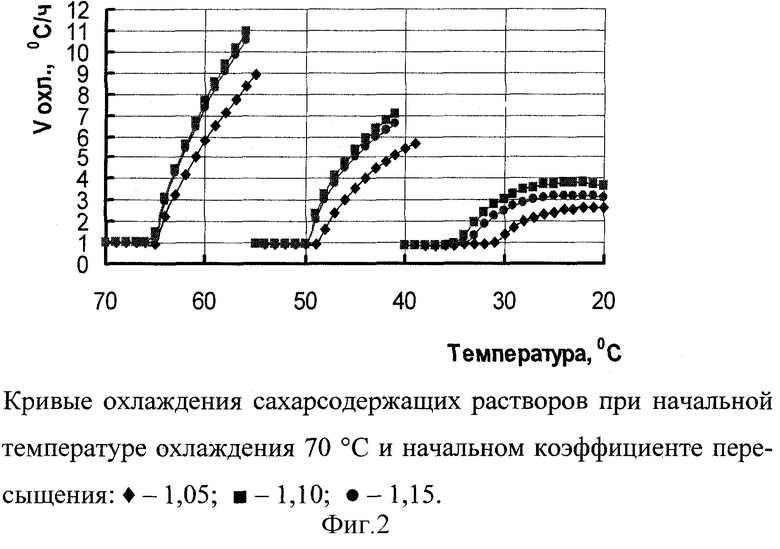

Пример 1. Сахарсодержащий раствор чистотой 99,75%, содержанием сухих веществ 76,20%, которому соответствует коэффициент пересыщения 1,05, и температурой 65°С заливают в кристаллизатор вместимостью 0,5 м3 с лопастной мешалкой, осуществляющей вращения со скоростью 46 об/мин. Раствор охлаждают с постоянной скоростью 1,0°С/ч до температуры 61°С для образования центров кристаллизации и роста их до размера 1,5 мкм. Затем охлаждение раствора до промежуточной температуры первой стадии 51°С осуществляют с экспоненциально возрастающей скоростью от 1,0 до 7,5°С/ч (см. фиг.1), при этом кристаллы достигают размера 10 мкм. Полученные кристаллы удаляют из раствора путем осадительного центрифугирования. В сгущенную суспензию кристаллов добавляют поверхностно-активное вещество.

Межкристальный раствор направляют в кристаллизатор и охлаждают с постоянной скоростью 0,9°С/ч до температуры 46°С для роста оставшихся в нем после первой стадии центров кристаллизации до размера 1,5 мкм. Затем наращивают кристаллы при охлаждении с экспоненциально возрастающей скоростью от 0,9 до 4,6°С/ч (см. фиг.1). Промежуточная температура второй стадии составляет 35°С, по достижении которой кристаллы отделяют и в суспензию вносят поверхностно-активное вещество.

На третьей стадии межкристальный раствор охлаждают с постоянной скоростью 0,9°С/ч до температуры 29°С, а затем с экспоненциально возрастающей скоростью от 0,9 до 1,8°С/ч до конечной температуры 20°С.

Пример 2.

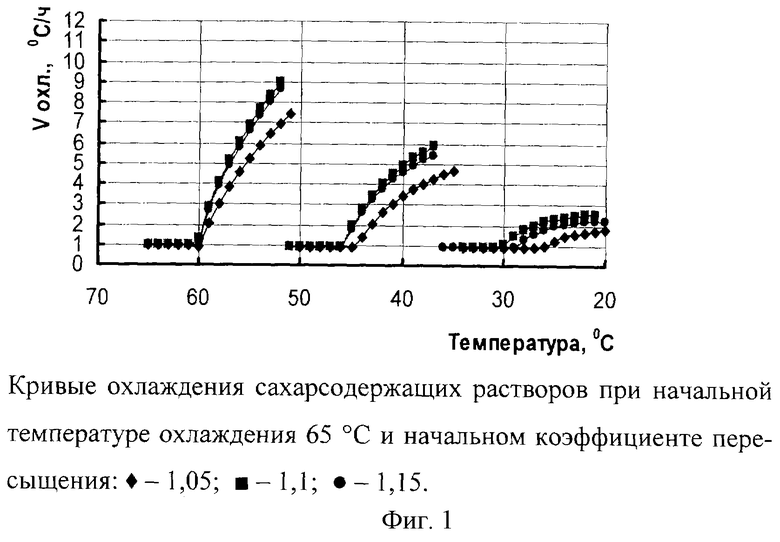

Сахарсодержащий раствор чистотой 99,75%, содержанием сухих веществ 78,90%, которому соответствует коэффициент пересыщения 1,15, и температурой 70°С заливают в кристаллизатор вместимостью 0,5 м3 с лопастной мешалкой, осуществляющей вращения со скоростью 38 об/мин. Раствор охлаждают с постоянной скоростью 1,0°С/ч до температуры 66°С для образования центров кристаллизации и роста их до размера 1,5 мкм. Затем охлаждение раствора до промежуточной температуры первой стадии 56°С осуществляют с экспоненциально возрастающей скоростью от 1,0 до 10,5°С/ч (см. фиг.2), при этом кристаллы достигают размера 10 мкм. Полученные кристаллы удаляют из раствора путем осадительного центрифугирования. В сгущенную суспензию кристаллов добавляют поверхностно-активное вещество.

Межкристальный раствор направляют в кристаллизатор и охлаждают с постоянной скоростью 0,9°С/ч до температуры 51°С для роста оставшихся в нем после первой стадии центров кристаллизации до размера 1,5 мкм. Затем наращивают кристаллы при охлаждении с экспоненциально возрастающей скоростью от 0,9 до 6,6°С/ч (см. фиг.2). Промежуточная температура второй стадии составляет 41°С, по достижении которой кристаллы отделяют и в суспензию вносят поверхностно-активное вещество.

На третьей стадии межкристальный раствор охлаждают с постоянной скоростью 0,9°С/ч до температуры 35°С, а затем с экспоненциально возрастающей скоростью от 0,9 до 3,0°С/ч до конечной температуры 20°С.

Использование предлагаемого способа производства затравочной суспензии по сравнению с прототипом обеспечивает более высокий выход кристаллов за счет увеличения диапазона изменения содержания сухих веществ раствора при охлаждении и большего истощения межкристального раствора.

Более высокая монодисперсность кристаллов затравочной суспензии достигается за счет промежуточного отделения растущих кристаллов заданного размера и их последующего соединения.

За счет внесения в суспензию кристаллов поверхностно-активного вещества достигается замедление явлений рекристаллизации и агломерации, что способствует увеличению сроков хранения затравочной суспензии и облегчению дозирования затравочных кристаллов в вакуум-аппарат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УВАРИВАНИЯ УТФЕЛЯ | 1999 |

|

RU2150507C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАТРАВОЧНОЙ СУСПЕНЗИИ | 1999 |

|

RU2163640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАТРАВОЧНОЙ СУСПЕНЗИИ | 2002 |

|

RU2209834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАТРАВОЧНОЙ СУСПЕНЗИИ | 2006 |

|

RU2320727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАТРАВОЧНОГО МАТЕРИАЛА | 1998 |

|

RU2146711C1 |

| Способ уваривания утфеля с использованием предварительно приготовленной спиртовой затравочной суспензии | 2023 |

|

RU2805953C1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРА ДЛЯ ДЛИТЕЛЬНОГО ХРАНЕНИЯ | 2013 |

|

RU2540100C2 |

| Способ кристаллизации фруктозы | 1988 |

|

SU1804484A3 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ САХАРА | 1996 |

|

RU2100437C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОЙ АНГИДРИДНОЙ ГЛЮКОЗЫ | 2017 |

|

RU2662192C1 |

Изобретение относится к сахарной промышленности. Способ предусматривает образование в пересыщенном сахаросодержащем растворе центров кристаллизации. Кристаллы наращивают до достижения размера 1,2-1,8 мкм при постоянной скорости охлаждения и перемешивании, а затем наращивание до заданного размера проводят с возрастающей скоростью охлаждения от 1,0 до 7-11°С/ч. Суспензию кристаллов отделяют от межкристального раствора осадительным центрифугированием. Оставшиеся в нем центры кристаллизации наращивают до указанного размера аналогично вышеизложенному, а затем до достижения заданного размера с возрастающей скоростью охлаждения от 0,9 до 5-7°С/ч. Осуществляют отделение суспензии кристаллов от межкристального раствора. Затем последний еще раз подвергают кристаллизации путем охлаждения с постоянной скоростью и затем с возрастающей от 0,9 до 1,8-4,0°С/ч с последующим отделением суспензии кристаллов. В полученные суспензии кристаллов вводят поверхностно-активное вещество для предотвращения их агломерации. Все суспензии кристаллов смешивают и получают затравочную суспензию. Изобретение обеспечивает высокий выход кристаллов путем многостадийного истощения межкристального раствора, более высокую монодисперсность кристаллов затравочной суспензии и предотвращение явлений рекристаллизации и агломерации, что увеличивает срок хранения затравочной суспензии и облегчает дозирование затравочных кристаллов в вакуум-аппарат. 2 ил.

Способ производства затравочной суспензии, предусматривающий образование в пересыщенном сахарсодержащем растворе центров кристаллизации, их наращивание до заданного размера путем охлаждения раствора и перемешивания, отделение суспензии кристаллов от межкристального раствора, наращивание оставшихся в нем центров кристаллизации, последующее отделение суспензии кристаллов от этого раствора и смешивание полученных суспензий кристаллов, отличающийся тем, что наращивание кристаллов в исходном сахарсодержащем растворе до достижения размера 1,2-1,8 мкм проводят при постоянной скорости охлаждения, а затем их наращивание до заданного размера с возрастающей скоростью охлаждения от 1,0 до 7-11°С/ч и наращивание кристаллов в межкристальном растворе до указанного их размера осуществляют аналогично, а затем с возрастающей скоростью от 0,9 до 5-7°С/ч, при этом межкристальный раствор после последнего выделения из него суспензии кристаллов еще раз подвергают кристаллизации путем охлаждения вначале с постоянной скоростью и затем с возрастающей от 0,9 до 1,8-4,0°С/ч с последующим отделением суспензии кристаллов, причем в полученные суспензии кристаллов вводят поверхностно-активное вещество для предотвращения их агломерации.

| СПОСОБ ПОЛУЧЕНИЯ ЗАТРАВОЧНОЙ СУСПЕНЗИИ | 2002 |

|

RU2209834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАТРАВОЧНОЙ СУСПЕНЗИИ | 1999 |

|

RU2163640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАТРАВОЧНОГО МАТЕРИАЛА | 1998 |

|

RU2146711C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАТРАВОЧНОЙ СУСПЕНЗИИ | 1991 |

|

RU2014363C1 |

Авторы

Даты

2005-02-10—Публикация

2003-09-03—Подача