Изобретение относится к области подготовки шихты для производства железорудных окатышей, используемых в дальнейшем для доменной плавки или для металлизации в установках прямого получения железа.

Обычно шихта для производства окатышей содержит железорудный концентрат, флюс (мел, известняк, доломит и пр.), упрочняющие добавки (боксит, сидерит) и связующее (В.С.Кудрявцев, Металлизованные окатыши, М., Металлургия 1983). Требования к качеству окатышей в зависимости от их назначения обычно регламентируются международной системой стандартов, в частности, для окатышей, используемых в доменной печи и в установках для прямого получения железа, основными показателями являются хорошая восстановимость и прочность при восстановлении, достаточная для исключения разрушения окатышей в шахте металлургического агрегата.

Обычно в качестве связующей добавки при окомковании железорудных окатышей используют бентонитовые глины, отличающиеся тонкой дисперсностью, высокой степенью набухаемости и ионообменной способностью, или полимерное связующее. Недостатком использования полимерного связующего является снижение качества окатышей в сыром и сухом состоянии при одновременном повышении их металлургических свойств, а недостатком применения бентонитов является его большой расход, что приводит к разубоживанию материала, в связи с чем возникает необходимость снижения его расхода за счет введения в шихту активирующих добавок, в том числе и полимерных (см. например, а.с. СССР 648626, С 22 В 1/243, 28.02.1979 [1], а.с. СССР 954464, 30.08.1982 [2], а.с. СССР 1063850, С 22 В 1/242, 30.12.1983 [3].

Наиболее близким техническим решением к предлагаемому изобретению является решение по а. с. СССР 1063850, из которого известна шихта для производства окатышей, содержащая железорудный концентрат и связующую композицию, состоящую из бентонита 99,9-99,5 мас.% и водорастворимого полимера - сополимера малеината глицерина и акриламида 0,1-0,5 мас.%. Добавка незначительного количества полимерного активатора позволяет получить окатыши с более высокими прочностными показателями, такими как прочность на удар и на сжатие в сыром и сухом виде, в сравнении с применением бентонита в чистом виде, а также с ранее применяемыми активаторами бентонита, в частности и полимерными, такими как кальцинированная сода, полиакриламид типа метаса [1], а также сополимер акриламида и поливинилового спирта [2] и др. полимерные активаторы.

Однако в известных решениях не рассматриваются вопросы влияния связующих на восстановимость и прочность окатышей при восстановлении, являющимися основными показателями качества окатышей для металлизации в шахтных печах, а также для доменной плавки.

Технической задачей рассматриваемого изобретения является разработка такой связующей композиции на основе бентонита, использование которой в шихте для производства окатышей позволит получить окатыши, обладающие наряду с высокими показателями качества (прочностью и пластичностью) в сыром и сухом состоянии оптимальной восстановимостью и прочностью при восстановлении.

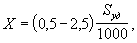

Поставленная задача решается за счет того, что шихта для производства окатышей для металлургического производства включает железорудный концентрат и связующую композицию, содержащую бентонит и полимер в качестве активатора бентонита, при этом содержание полимера в связующей композиции составляет 1-5 вес.%, а конкретное содержание полимера определяют в зависимости от удельной поверхности железорудного концентрата по следующей зависимости:

где Х - содержание полимера в связующей композиции, вес.%,

Sуд - удельная поверхность железорудного концентрата, см2/г.

В качестве полимера она содержит полиэлектролит на основе полисахарида. В зависимости от назначения шихта может дополнительно содержать флюсующую добавку в количестве 0,5-2,0 вес.% и/или боксит в количестве 0,4-1,1 вес.% при использовании окатышей в печи для металлизации.

Ввод в шихту для производства окатышей указанной связующей композиции обеспечивает, во-первых, формирование мелкопористой структуры, возникающей вследствие выгорания полимера при термообработке, и, во-вторых, изменяет поверхностные свойства связующей композиции, энергию межфазного взаимодействия ее с частицами концентрата. Это приводит к лучшему растеканию связки по частицам концентрата, что с одной стороны интенсифицирует последующие процессы спекания, а с другой стороны формирует развитую микропористость окатыша. Отмеченные факторы определяют ускорение процессов восстановления, более однородную структуру и прочность окатышей при их последующем переделе в доменной печи или установках прямого получения железа. В результате лабораторных испытаний было также установлено, что конкретное количество полимера в связующей композиции для получения требуемых свойств сырых и сухих окатышей, а также их металлургических свойств, обеспечивающих оптимальное протекание процессов восстановления в доменной печи и в установках для прямого получения железа, может меняться в интервале от 1 до 5 вес.% и зависит от гранулометрического состава железорудного концентрата, подлежащего окомкованию. В результате была также выявлена зависимость расхода полимерного материала от удельной поверхности, которая выражена в следующем виде:

Характер этой зависимости объясняется механизмом действия полимерного материала. Так как последний значительно быстрее взаимодействует с водой, образуя пленку суспензии вокруг частиц концентрата, которая при обжиге окатышей определяет их микропористость, то его оптимальный расход пропорционален поверхности рудных частиц, т.е. Sуд.

В состав шихты для производства окатышей могут быть введены флюсующие добавки для получения офлюсованных окатышей различной основности и боксит. Ввод алюмосодержащего материала увеличивает пористость, следовательно, и восстановимость обожженных окатышей, а с другой стороны - приводит к формированию более жесткой, тугоплавкой связки на основе продуктов твердофазной реакции окислов железа и алюминия. Образование такой связки препятствует уменьшению степени деформации металлизованного продукта в процессе восстановления. При этом сохраняется целостность и упругие свойства даже при полной металлизации окатышей.

Сущность заявленного изобретения иллюстрируется следующими примерами. Готовят связующую композицию, состоящую из бентонита Хакасского месторождения и полимера, в качестве которого используют полиэлектролит на основе полисахарида, включающий карбоксилатные амидные и гидроксильные группы, соединенные с полиуглерод-углеродной матрицей.

Для окомкования использовались железорудные концентраты, характеризующиеся различной удельной поверхностью от 1320 см2/г до 2100 см2/г, подробные сведения о которых приведены в справочнике “Доменное производство” под редакцией д.т.н. Е.Ф.Вегмана, М., Металлургия, 1989, с.68-84.

Количество полимера в связующей композиции определяют в зависимости от удельной поверхности комкуемого концентрата по указанной зависимости. Бентонит смешивают с расчетным количеством полимера, затем связующую композицию добавляют к влажному концентрату, шихту тщательно перемешивают и окомковывают в окомкователе по известной методике. В таблице 1 приведены прочностные характеристики получаемых окатышей (сырых, сухих и обожженных) отдельно с бентонитом, полимером и с предлагаемой связующей композицией, содержащей 1 вес.% полимера, в таблице 2 представлены металлургические свойства получаемых окатышей, используемых для доменной плавки.

Результаты испытаний, приведенные в таблице 1, показывают, что использование связующей композиции с полимером для получения окатышей позволяет снизить расход бентонита и увеличить прочностные характеристики сырых, сухих, а также обожженных окатышей. Результаты таблицы 2 показывают, что одновременно повышается восстановимость и прочность при восстановлении. При этом доля открытых пор возрастает с 30% до 44% по сравнению с чистым бентонитом, а формирование микропористости определяет преимущественно возрастание на 15-20% поверхности пор, открытых для доступа газа-восстановителя, что увеличивает в итоге восстановимость окатышей на 10-15%, а прочность при восстановлении на 15-20%. Оценка показателей работы доменных печей ОАО “ТУЛАЧЕРМЕТ” и установок прямого получения железа (на примере ХИЛ-Ш) выявила возможность снижения удельного расхода кокса на 3,3 кг/т чугуна и увеличение производительности на 1%, а для установок прямого получения железа - увеличение производительности на 3-4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ РАСХОДОВ СВЯЗУЮЩИХ МАТЕРИАЛОВ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2006 |

|

RU2322520C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ С ЦЕЛЬЮ ИХ МЕТАЛЛИЗАЦИИ В УСТАНОВКАХ ШАХТНОГО ТИПА И ПОСЛЕДУЮЩИМ ГОРЯЧИМ БРИКЕТИРОВАНИЕМ ЖЕЛЕЗА | 2001 |

|

RU2202632C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ (ВАРИАНТЫ) | 2016 |

|

RU2637850C1 |

| Способ производства железорудных окатышей | 1985 |

|

SU1330196A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2347824C1 |

| Способ производства брикетов | 1977 |

|

SU727701A1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

Изобретение относится к области подготовки шихты для производства железорудных окатышей. Шихта включает железорудный концентрат и связующую композицию, содержащую бентонит и полимер в качестве активатора бентонита. Содержание полимера в связующей композиции составляет 1-5 вес.%, при этом конкретное содержание полимера определяют в зависимости от удельной поверхности железорудного концентрата по следующей зависимости: X=(0,5-2,5)Sуд/1000, где Х - содержание полимера в связующей композиции, вес.%, Sуд - удельная поверхность железорудного концентрата, см2/г. В качестве полимера шихта содержит полиэлектролит на основе полисахарида. Шихта дополнительно содержит флюсующую добавку в количестве 0,5-2,0 вес.%, и при использовании окатышей в печи для металлизации она дополнительно содержит боксит в количестве 0,4-1,1 вес.%. Изобретение позволит получить окатыши, обладающие наряду с высокими показателями качества в сыром и сухом состоянии оптимальной восстановимостью и прочностью при восстановлении. 3 з.п. ф-лы, 2 табл.

где X - содержание полимера в связующей композиции, вес.%;

Sуд - удельная поверхность железорудного концентрата, см2/г.

| Связующая добавка для окомкования руд и концентратов | 1982 |

|

SU1063850A1 |

| Связующая добавка для окомкования рудного концентрата | 1980 |

|

SU899690A1 |

| SU 648626 A, 25.02.1979 | |||

| US 3053647 А, 11.09.1962. | |||

Авторы

Даты

2005-02-10—Публикация

2003-09-26—Подача