Изобретение относится к области производства офлюсованных железорудных окатышей для доменной плавки.

Известны различные составы шихты окатышей для доменной плавки. При производстве офлюсованных окатышей шихта состоит из железорудного концентрата, бентонита и флюсующих добавок - известняка, мела или доломита.

Например, из Авт. св. СССР №692879 известен способ получения окатышей из концентратов, содержащих 4-10% окиси кремния в пустой породе, офлюсование шихты до соотношения CaO/SiO2=0,5-1,3 производят с введением в нее окиси магния в количестве, обеспечивающем отношение CaO:MgO=1,5-3.9. После обжига охлаждение до температуры 700-900°С ведут со скоростью 120-240°С/мин.

Недостатком этого состава шихты является высокая основность, сопровождающаяся снижением содержания железа в окатышах, и образование стекла в структуре окатышей, снижающего их прочность.

Наиболее близким техническим решением по технической сущности и достигаемому результату (наиболее близкий аналог - прототип по первому варианту) относительно заявляемой шихты по первому варианту является шихта для получения окатышей по Авт. св. СССР №800200, которая содержит железорудный концентрат и связующее в виде известьсодержащего материала. С целью снижения себестоимости металлургического передела в качестве известьсодержащего материала шихта содержит мелоподобный мергель с содержанием частиц 2-0 мкм 20-80% при следующем соотношении ингредиентов, %: мелоподобный мергель 3-7, железорудный концентрат остальное.

Недостатком данного решения является высокое содержание SiO2 в мергеле, которое снижает содержание железа в окатышах, низкая прочность сырых окатышей и широкий температурный интервал размягчения - плавления окатышей в доменной печи.

Наиболее близким техническим решением по технической сущности и достигаемому результату (наиболее близкий аналог - прототип по второму варианту) относительно заявляемой шихты по второму варианту является шихта для производства окатышей для металлизации в установках шахтного типа с последующим их горячим брикетированием по патенту РФ №2202632 на изобретение, содержащая железорудный материал, бентонит, известняк и боксит при следующем соотношении компонентов, мас.%: сумма бентонита и известняка 0,5-1,0; боксит 0,4-1,1; железорудный материал -остальное.

Недостатком данного состава шихты является низкое значение основности окатышей, определяющее широкий интервал размягчения - плавления в доменной печи.

Задачей изобретения является разработка шихты для получения железорудных окатышей, в которой устранены недостатки известных шихт.

Технический результат, достигаемый изобретением, - повышение прочности сырых и обожженных окатышей при сохранении высокого содержания железа, снижение интервала размягчения - плавления окатышей в доменной печи, упрощение производства железорудных окатышей.

Технический результат достигается за счет того, что в шихте для получения железорудных окатышей по первому варианту, содержащей железорудный концентрат, флюс и связующее вещество, согласно изобретению шихта содержит марганцовистый известняк, предназначенный для использования как в качестве связующего вещества, так и флюса, при этом соотношение компонентов шихты составляет, мас. :

Содержание марганца в марганцовистом известняке составляет не менее 6%.

В шихте для получения железорудных окатышей по второму варианту, содержащей железорудный концентрат, флюс и связующее вещество, согласно изобретению шихта содержит боксит, предназначенный для использования в качестве модифицирующей добавки, и марганцовистый известняк, предназначенный для использования как в качестве связующего вещества, так и флюса, при этом соотношение компонентов шихты составляет, мас.%:

Содержание марганца в марганцовистом известняке составляет не менее 6%.

В шихте по обоим вариантам сохранение высокого содержания железа в окатышах достигается за счет более низкого содержания SiO2 в марганцовистом известняке.

Повышение прочности сырых окатышей в шихте по обоим вариантам обусловлено повышенными водно-физическими свойствами марганцовистого известняка.

Повышение прочности обожженных окатышей в шихте по первому варианту (при содержании марганцовистого известняка в заявленных по первому варианту пределах) обеспечивается за счет повышения содержания оксида марганца.

Нижний предел содержания марганцовистого известняка в шихте по первому варианту, то есть 1,0%, обусловлен минимальным его количеством, способным обеспечить высокую прочность сырых и обожженных окатышей. При меньшем чем 1,0% содержании марганцовистого известняка в шихте прочность сырых и обожженных окатышей снижается ниже уровня, обеспечивающего прочность при использовании мелоподобного мергеля. При содержании марганцовистого известняка в шихте менее 1% влияние оксида марганца на температуры размягчения и плавления слабо проявляется.

Верхний предел содержания марганцовистого известняка в шихте по первому варианту, то есть 5%, обусловлен снижением содержания железа в окатышах и прочностью обожженных окатышей. При большем чем 5,0% содержании марганцовистого известняка в шихте прочность обожженных окатышей снижается за счет образования стекла в их структуре. Образование стекла также приводит к снижению температуры размягчения и увеличению интервала размягчения - плавления.

В шихте по первому варианту снижение температурного интервала размягчения - плавления окатышей достигается за счет влияния оксида марганца (при содержании марганцовистого известняка в заявленных пределах в шихте по первому варианту) на температуры размягчения и плавления окатышей в доменной печи.

Снижение интервала размягчения - плавления окатышей в доменной печи в шихте по второму варианту достигается за счет более высокого содержания Al2O3 в окатышах и влияния оксида марганца на температуры размягчения и плавления окатышей в доменной печи.

Дополнительное уменьшение интервала размягчения - плавления окатышей в доменной печи достигается за счет модифицирования Al2O3 бокситом.

Повышение прочности сырых окатышей в шихте по второму варианту обусловлено повышенными водно-физическими свойствами марганцовистого известняка, а повышение прочности обожженных окатышей (при содержании марганцовистого известняка в заявленных по второму варианту пределах) обеспечивается одновременно за счет повышения содержания оксида марганца, а также за счет образования в структуре минерала - браунмиллерита при взаимодействии марганцовистого известняка с окисью алюминия Al2O3.

Нижний предел содержания марганцовистого известняка в шихте по второму варианту, то есть 1,0%, обусловлен минимальным его количеством, способным обеспечить высокую прочность сырых и обожженных окатышей. При меньшем чем 1,0% содержании марганцовистого известняка в шихте прочность сырых и обожженных окатышей снижается ниже уровня, обеспечивающего прочность при использовании бентонита.

Верхний предел содержания марганцовистого известняка в шихте по второму варианту, то есть 3,5%, обусловлен снижением содержания железа в окатышах и прочностью обожженных окатышей. При большем чем 3,5% содержании марганцовистого известняка в шихте прочность обожженных окатышей снижается за счет образования стекла в их структуре.

Нижний предел содержания боксита в шихте по второму варианту, то есть 1,2%, обусловлен минимальным его количеством, при котором проявляется модифицирующее влияние на температуры размягчения и плавления в доменной печи. При меньшем чем 1,2% содержании боксита в шихте влияние Al2O3 на снижение температур размягчения и плавления проявляется слабо.

Верхний предел содержания боксита в шихте по второму варианту, то есть 1,5%, обусловлен снижением содержания железа в окатышах. При большем, чем 1,5% содержании боксита в шихте снижается содержание железа в окатышах.

Пример реализации изобретения

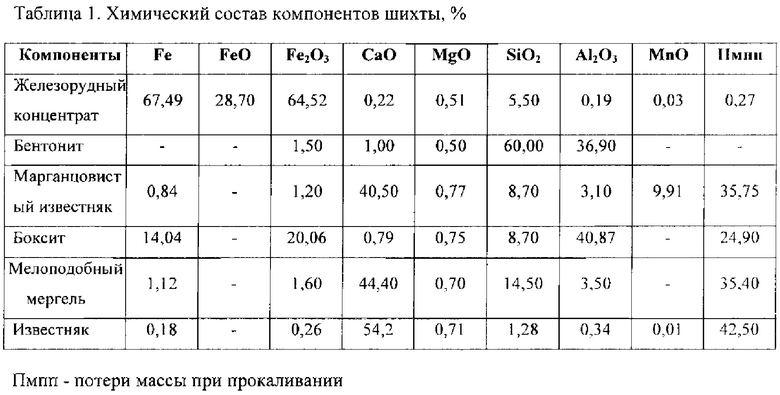

Испытание шихты для получения железорудных окатышей проводили в лабораторных условиях. В качестве железорудного материала использовали железорудный концентрат, химический состав которого приведен в табл. 1. Там же приведены составы флюсов и боксита. Бентонит, флюсы и боксит измельчали в шаровой мельнице до крупности менее 0,072 мм, вводили в концентрат в заданном количестве, смешивали, увлажняли и производили окатыши в барабанном грануляторе крупностью 10-15 мм. Сырые окатыши испытывали на прочность сбрасыванием с высоты 30 см. Обжиг производили в муфельной печи с программируемым режимом термообработки при максимальной температуре 1300°С. После обжига и охлаждения окатыши испытывали на прочность на раздавливание по ГОСТ 24765-81, определяли химический состав и температуры размягчения - плавления по ГОСТ 26517-85.

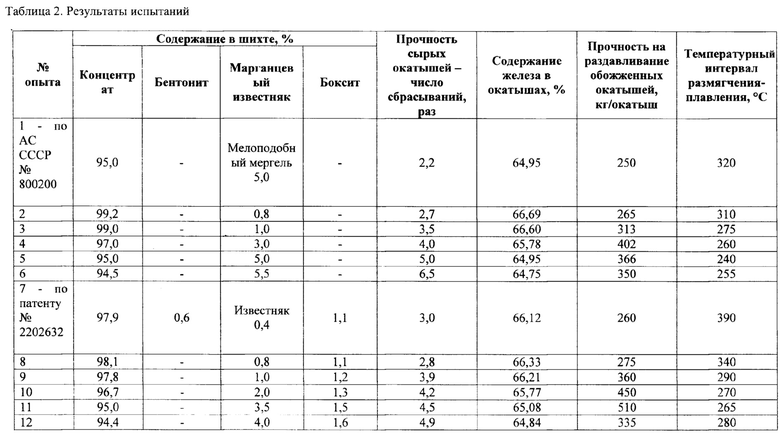

Для сравнения показателей были проведены испытания шихты относительно прототипов соответственно по первому и второму варианту. Результаты испытаний представлены в табл. 2.

Анализ полученных результатов показывает, что заявляемая шихта для получения железорудных окатышей по обоим вариантам обеспечивает достижение поставленной задачи - повышение прочности сырых и обожженных окатышей при сохранении высокого содержания железа и снижение интервала размягчения - плавления в доменной печи.

Шихта по обоим вариантам для получения железорудных окатышей по сравнению соответствующими прототипами повышает прочность сырых окатышей с 2,2 до 3,5-5,0 сбрасываний, прочность обожженных окатышей с 250 до 313-510 кг/окатыш, снижает температурный интервал размягчения - плавления с 320 до 240-290°С, сохраняет высокое содержание железа в окатышах.

Заявляемое техническое решение может быть реализовано в промышленности с достижением заявленного технического результата.

Упрощение получения шихты обусловлены тем, что марганцовистый известняк предназначен для использования как флюса, так и связующего (т.е. не требуется отдельно такой компонент шихты, как связующее).

В качестве марганцовистого известняка используют природное сырье (марганцевую руду), характеризующееся содержанием марганца не менее 6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ С ЦЕЛЬЮ ИХ МЕТАЛЛИЗАЦИИ В УСТАНОВКАХ ШАХТНОГО ТИПА И ПОСЛЕДУЮЩИМ ГОРЯЧИМ БРИКЕТИРОВАНИЕМ ЖЕЛЕЗА | 2001 |

|

RU2202632C1 |

| Шихта для производства окатышей | 1985 |

|

SU1350184A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| Шихта для получения окатышей | 1978 |

|

SU800200A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2735413C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| ЖЕЛЕЗОФЛЮС ВАНАДИЙСОДЕРЖАЩИЙ | 2009 |

|

RU2419658C2 |

Изобретение относится к области производства железорудных окатышей для доменной плавки. Шихта по первому варианту содержит железорудный концентрат и марганцовистый известняк в качестве связующего вещества и флюса, при этом соотношение компонентов шихты следующее, мас.%: марганцовистый известняк 1,0-5,0; железорудный концентрат - остальное. Шихта по второму варианту содержит железорудный концентрат, боксит в качестве модифицирующей добавки и марганцовистый известняк в качестве связующего вещества и флюса, при этом соотношение компонентов шихты следующее, мас.%: марганцовистый известняк 1,0 - 3,5; модифицирующая добавка 1,2 - 1,5; железорудный концентрат - остальное. Изобретение обеспечивает повышение прочности сырых и обожженных окатышей при сохранении высокого содержания железа, снижение интервала размягчения - плавления окатышей в доменной печи, упрощение производства железорудных окатышей. 2 н. и 2 з.п. ф-лы, 2 табл., 1 пр.

1. Шихта для получения железорудных окатышей, содержащая железорудный концентрат, флюс и связующее вещество, отличающаяся тем, что она содержит в качестве флюса и связующего вещества марганцовистый известняк, при этом соотношение компонентов шихты составляет, мас.%:

2. Шихта по п. 1, отличающаяся тем, что содержание марганца в марганцовистом известняке составляет не менее 6%.

3. Шихта для получения железорудных окатышей, содержащая железорудный концентрат, флюс и связующее вещество, отличающаяся тем, что она содержит боксит, используемый в качестве модифицирующей добавки, а в качестве флюса и связующего вещества - марганцовистый известняк, при этом соотношение компонентов шихты составляет, мас.%:

4. Шихта по п. 3, отличающаяся тем, что содержание марганца в марганцовистом известняке составляет не менее 6%.

| Шихта для получения окатышей | 1978 |

|

SU800200A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245930C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ С ЦЕЛЬЮ ИХ МЕТАЛЛИЗАЦИИ В УСТАНОВКАХ ШАХТНОГО ТИПА И ПОСЛЕДУЮЩИМ ГОРЯЧИМ БРИКЕТИРОВАНИЕМ ЖЕЛЕЗА | 2001 |

|

RU2202632C1 |

| US 8333823 B2, 18.12.2012. | |||

Авторы

Даты

2017-12-07—Публикация

2016-11-14—Подача